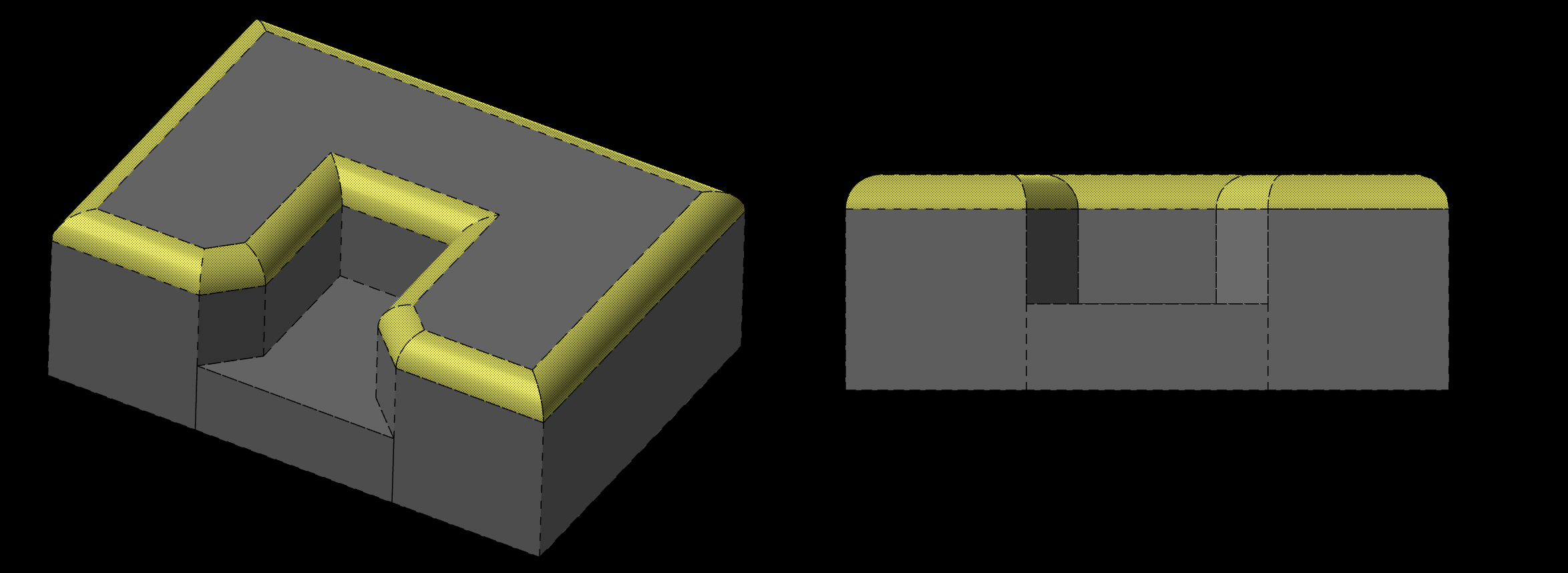

이번에는 흔히 역알가공 에 사용되는 역R엔드밀 (반경밀 / INNER RADIUS MILL)에 대하여 설명하겠습니다.

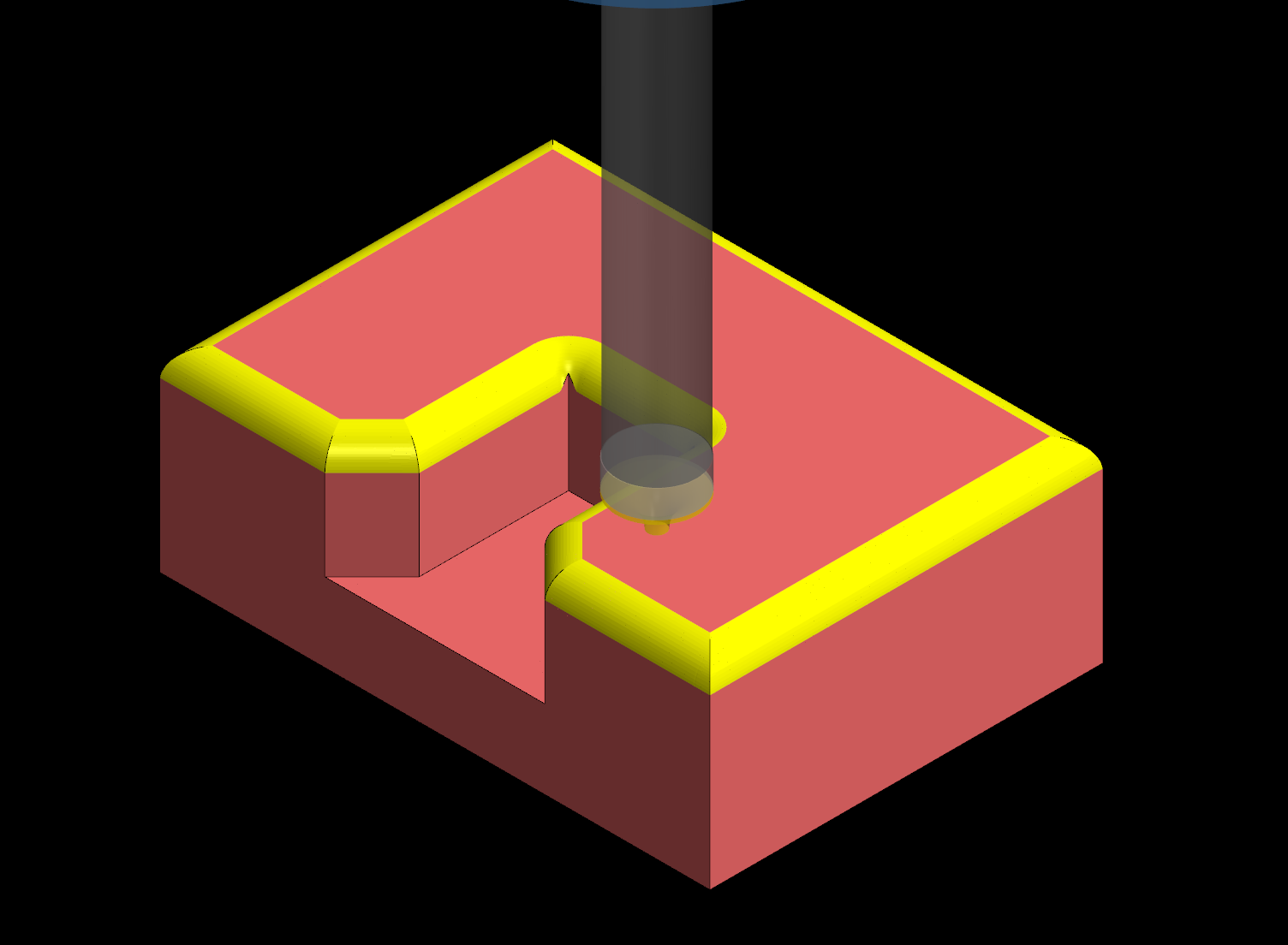

이러한 형태의 엔드밀로 보통 소재 외곽의 테두리 부분에 둥그런 (필렛) 모따기 가공을 하기 위한 엔드밀입니다.

즉 위 와 같은 형태입니다. (시각적 효과 때문 에 과장되어 있습니다.)

그럼 먼저 공구 설정부터 시작합니다.

공구 설정 은 두 가지 방법을 사용합니다.

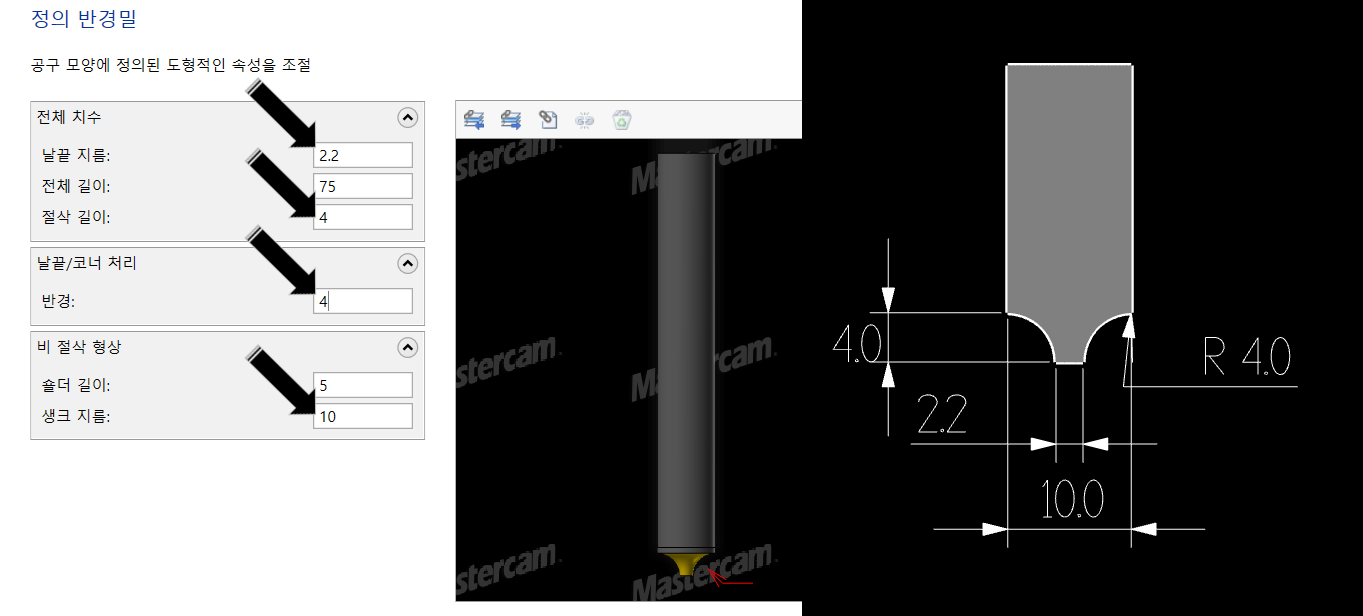

1. 반경밀 공구 설정 (공구경 Ø10 R4.0 날끝 지름 2.2)

2. 사용자 공구 설정 (공구경 Ø12 R4.0 날끝지름 3.9)

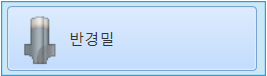

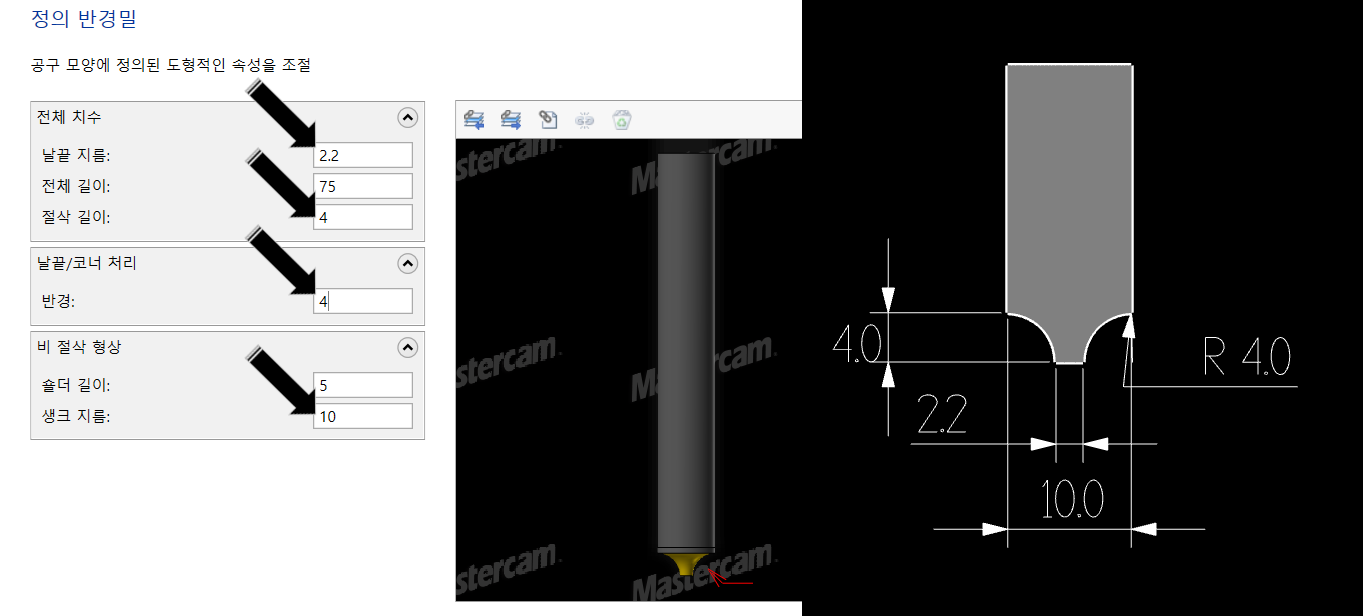

우선 역R밀 (반경밀) 공구 설정하는 법 을 알아보겠습니다.

우선 윤곽 가공에서 공구 설정으로 이동합니다.

그리고 반경밀 을 선택합니다.

해당 공구의 규격을 입력합니다.

날끝 지름 : 2.2mm (공구 메이커 카탈로그 을 참고 하거나 실측 하셔야 합니다.)

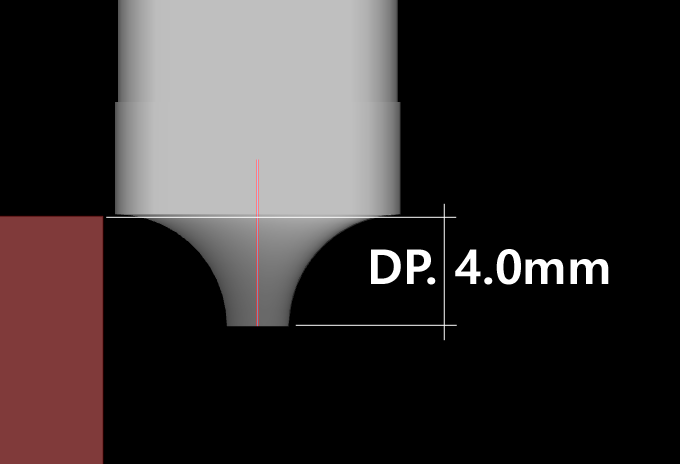

절삭 길이 : 4.0mm (공구 메이커 카달로그 을 필히 참고하시거나 실측하셔야 합니다. / 이는 곧 가공 경로 파라미터 중 가 공 깊이 을 결정할 항목이라 중요하게 확인하셔야 합니다.)

날끝/코너처리 반경 : (해당 공구에 의한 가공 하고 하는 역R 값 을 입력 합니다. / 구현 하고자 하는 역R 형태 값)

생크 지름 : 10.0mm (공구 구경)

그리고 확인을 클릭하면 다음과 같이 반경밀 로 공구 등록 이 됩니다.

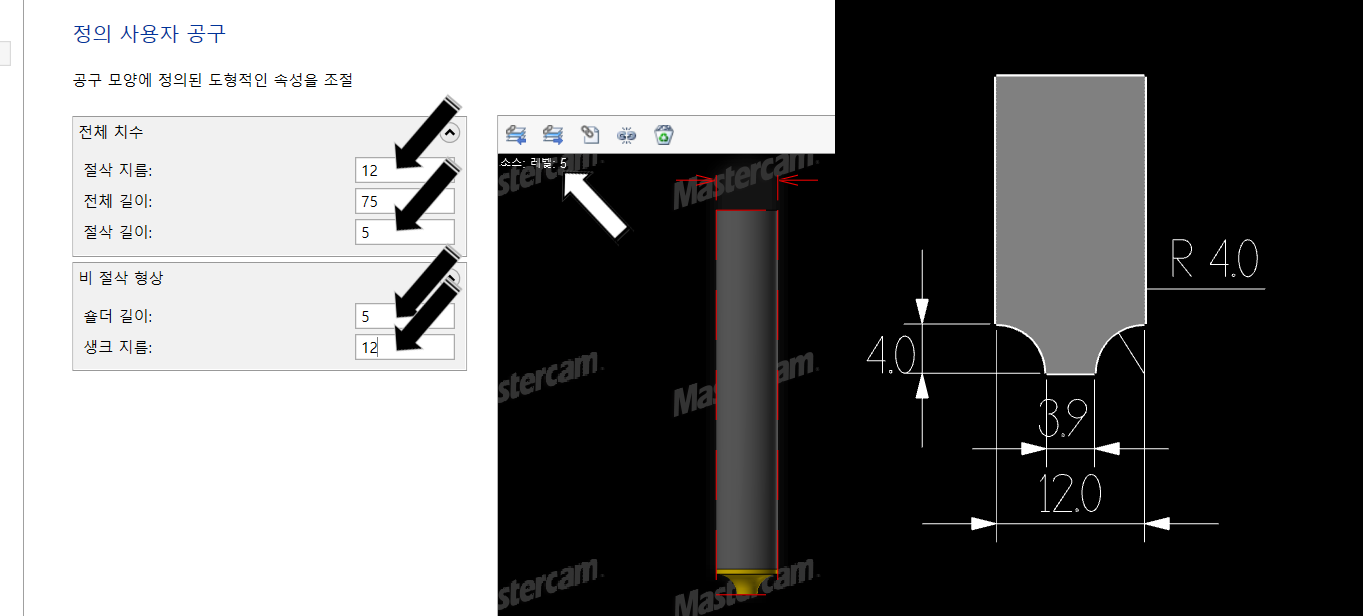

이번에는 사용자 공구로 입력하는 방법을 설명하겠습니다.

(사실 특수한 경우 가 아닌 경우 반경밀 로 거의 역R 공구 을 구현 가능합니다.)

여기서는 공구 단면 도면을 입력하여 공구 가 구현되므로 먼저 공구 단면을 작성합니다.

먼저 마치 솔리드 작성에서 회전 기능을 하는 것처럼 공구 단면 외곽선을 작성하여야 합니다.

(이때 회전축에 해당하는 도형 요소는 필요 없습니다.)

먼저 공구 단면을 작성 한 예 을 먼저 보겠습니다.

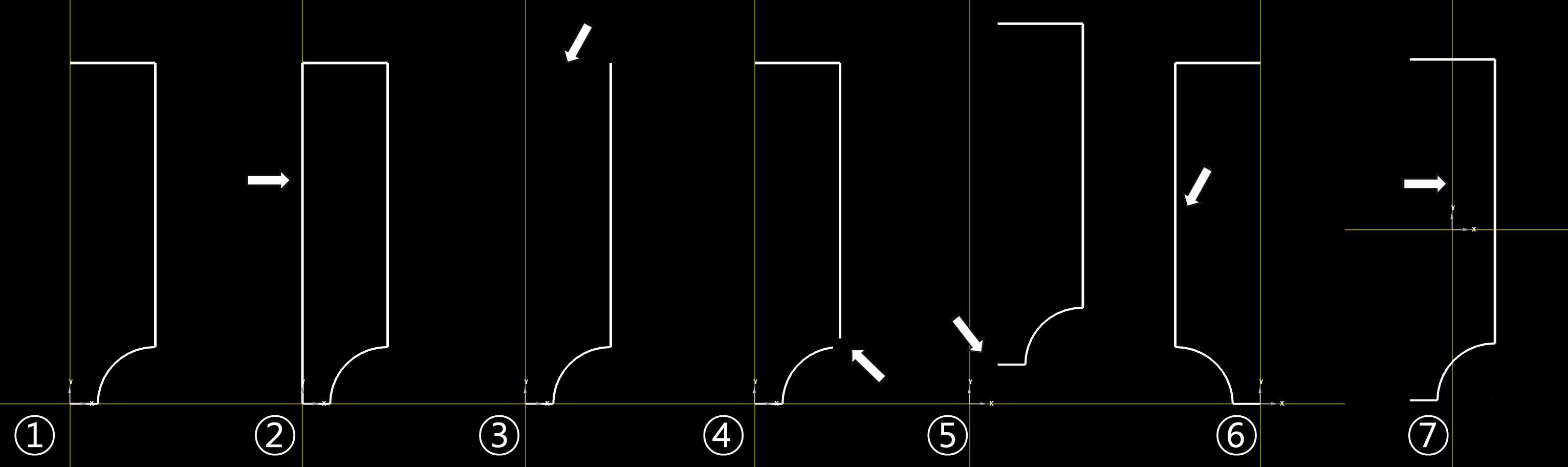

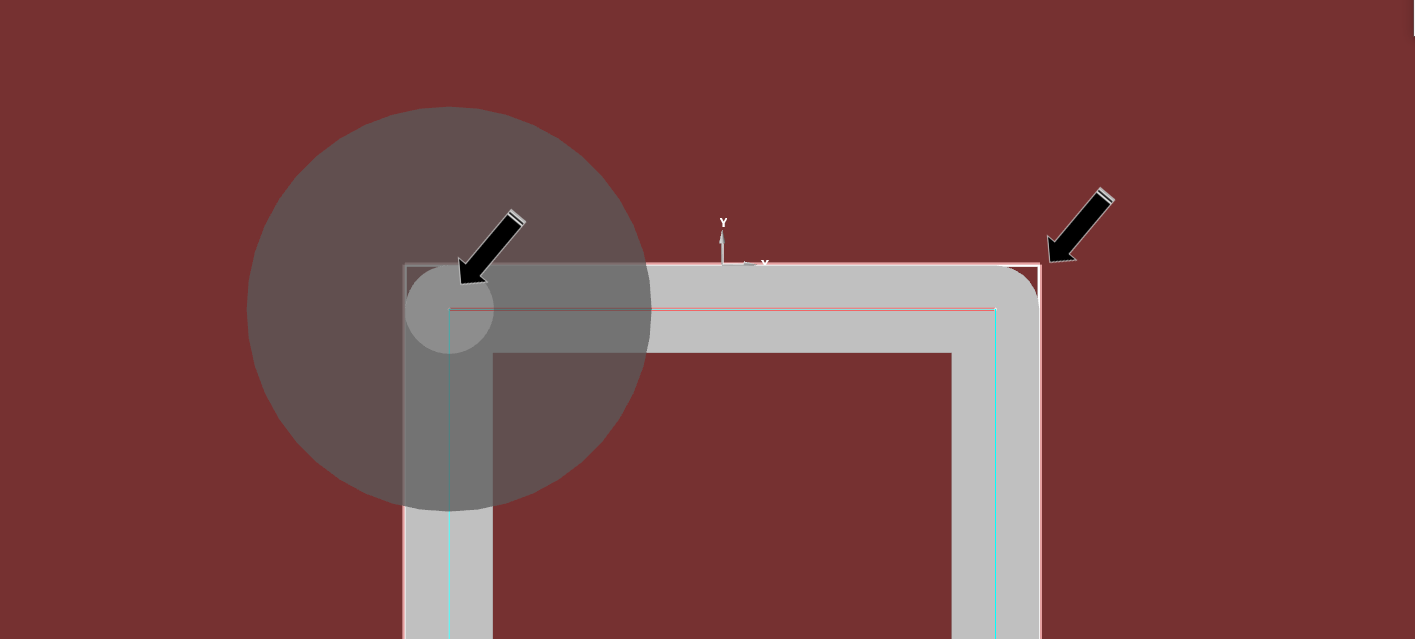

먼저 공구 단면 도형 이 위치하는데 준수하여야 하는 규칙을 간단히 설명합니다.

1. 공구 단면과 작업 원점 Y축 이 일치 하여야 합니다.

2. 공구 단면 은 단면(반쪽)으로 X+ , Y+ 방향으로 위치하여야 합니다.

3. 공구 끝단 은 작업 원점 X축 0점에 위치 하여야 합니다.

4. 공구 단면 은 작업원점 Y축 에서 시작하여 끊어짐 이 없이 Y축으로 이어져야 합니다.

다시 위 이미지를 다시 살펴보면

① 올바르게 공구 단면으로 준수하여야 할 사항을 만족합니다.

② 공구 단면 은 올바르게 작성되었지만 있으면 안 되는 회전축 선 이 존재합니다.

③ 공구 단면 위치는 맞지만 단면 연장선 이 Y축에서 Y축으로 끝나지 않습니다.

④ 단면 선 중간에 끊어짐 이 있어서는 안 됩니다.

⑤ 공구 단면 선 은 X축 에서 시작하여 Y축으로 끝나야 합니다.

⑥ 공구 단면 요소는 X+ , Y+ 방향에 위치하여야 하며 다른 방향 에 있으면 안 됩니다.

⑦ 공구 단면 이 작업 원점 중앙에 위치하지 말아야 합니다.

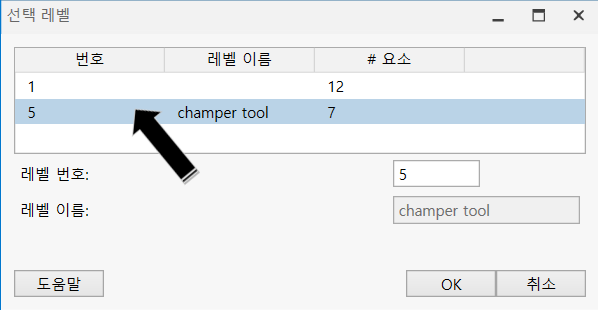

이것이 완료되면 위 공구 단면을 별도의 레벨으로 이동합니다.

(여기서는 우선 레벨 "5"로 이동하며 중요한 것 은 그 레벨 에는 그 공구 단면 도형 요소만 존재하여야 합니다.)(중요!!)

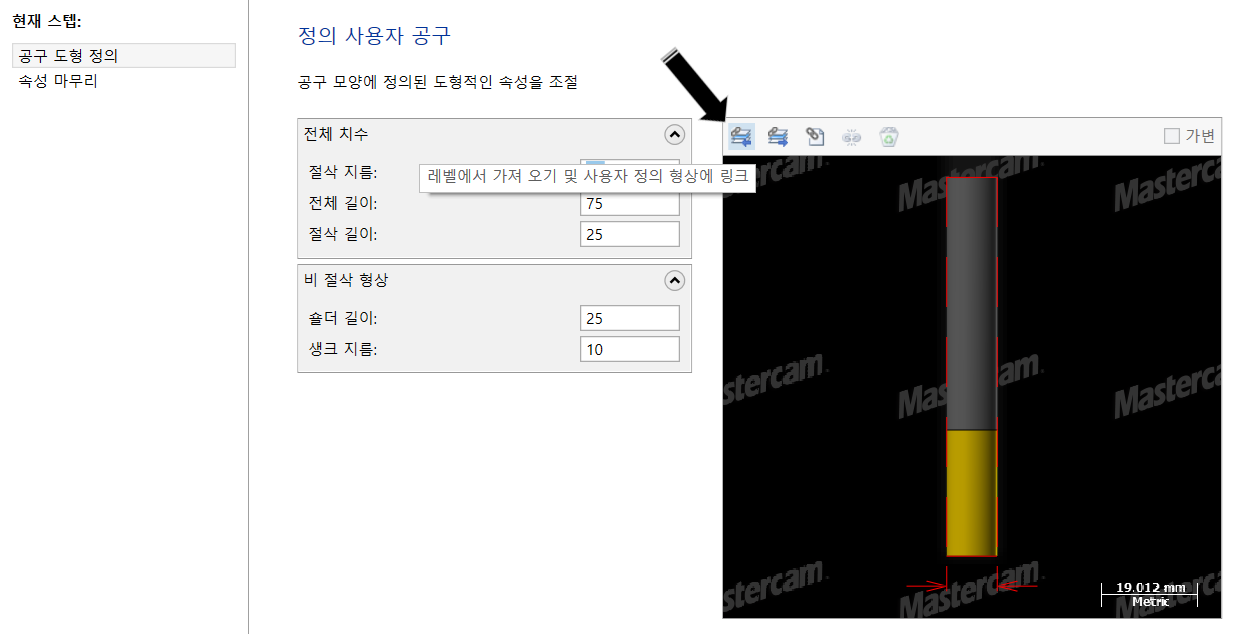

위 와 같은 사항을 준수하여 무사히 공구 단면을 작성하였으면 다시 윤곽 가공으로 이동하여 공구 설정의 사용자 설정을 클릭합니다.

일단 공구 관련 규격 은 넘어가고 상단 의 "레벨에서 가져오기 및 사용자 정의 형상에 링크"을 클릭합니다.

그러면 표시된 선택 레벨에서 해당되는 공구 단면 도형 요소 가 있는 레벨을 선택합니다. (여기서는 레벨 "5"입니다.)

그럼 다시 표시되는 공구 설정 화면에 필요한 공구 규격 설정을 입력해 줍니다.

절삭 지름 : 공구경을 입력합니다.

절삭 길이 : 절삭 날 높이 을 입력하는데 (실제 공구 날 높이 는 4.0mm) 편의상 5.0mm을 입력합니다.

(4.0mm 도 무방 합니다.)

솔더 길이 : 역시 적당하게 무난한 값을 입력합니다.

생크 지름 : 공구경 (공구 싱크경)을 입력해줍니다.

* 이렇게 사용자 공구 을 하는 경우는 보통 리브 엔드밀 형태 을 사용하여 공구 간섭을 정확히 본다던가 특별 커스텀 공구 사용 시 사용합니다.

이것 이 완료되면 다음과 같이 공구 설정 이 완료됩니다.

이렇게 두 가지 공구 설정 이 완료되었습니다.

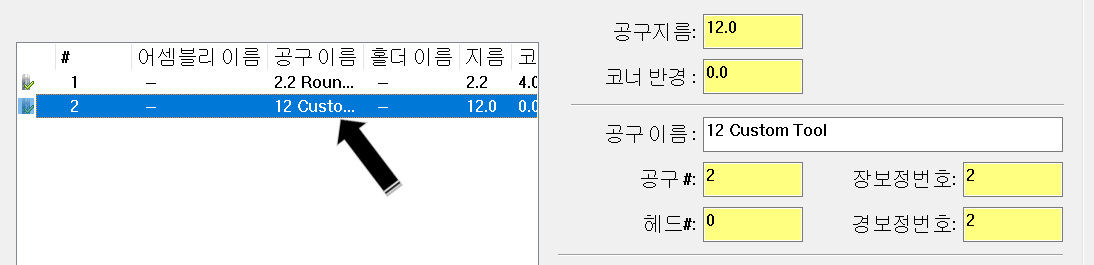

여기서 잠깐 공구 날형태에 대하여 알아볼 것 이 있습니다.

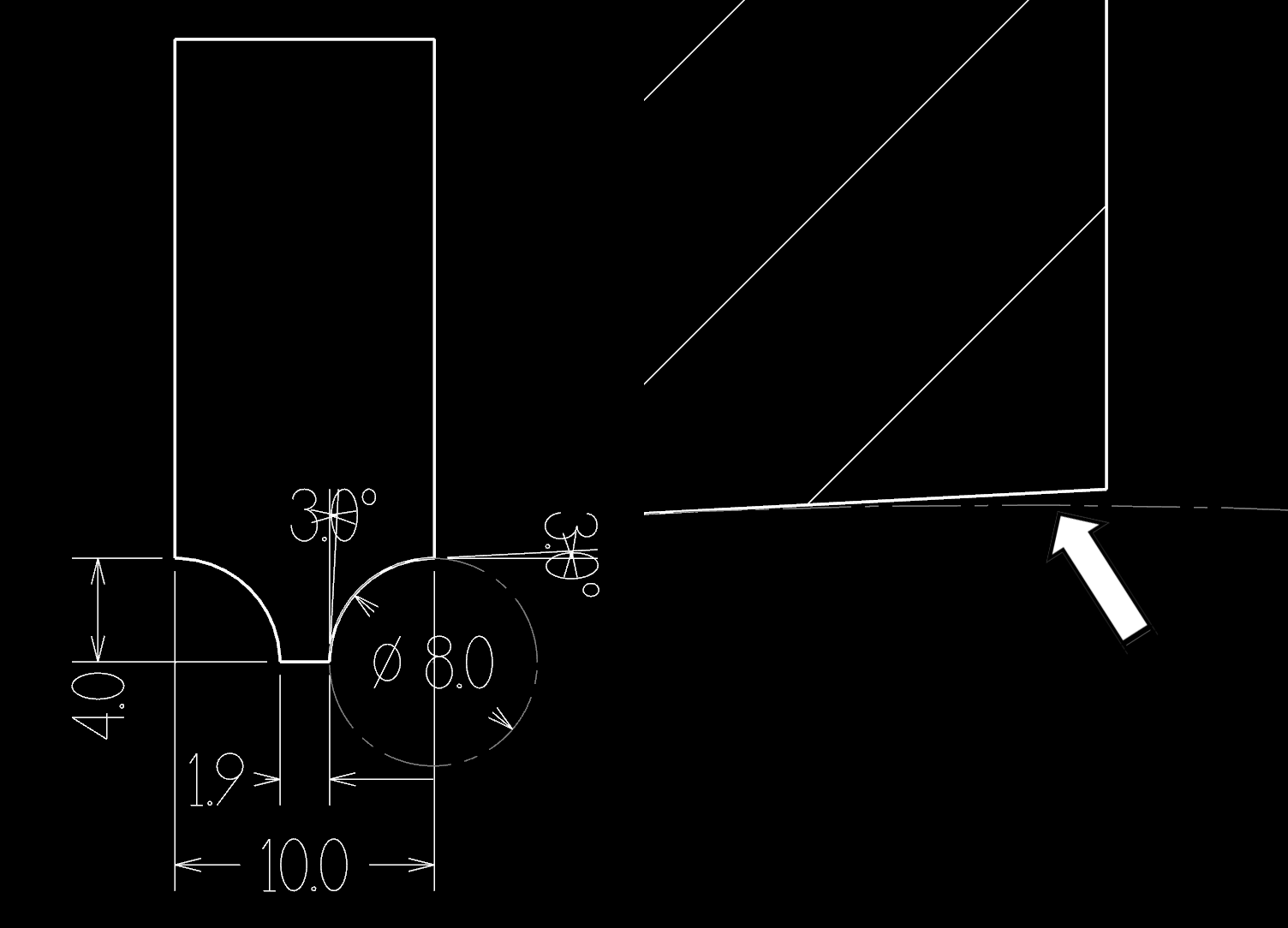

만일 이론대로 역R = 반원(정원의) 의 규격 으로 공구 날 을 만들어야 실제 가공 시 (여기서 애기는 R4 공구 이면 공구 가공 깊이 4.0mm 하고 공구경 Ø10 이므로 공구경 에서 -4.0mm 들어가면 역R 형태의 가공 이 되는 것 아닌가 할 수 있습니다.?

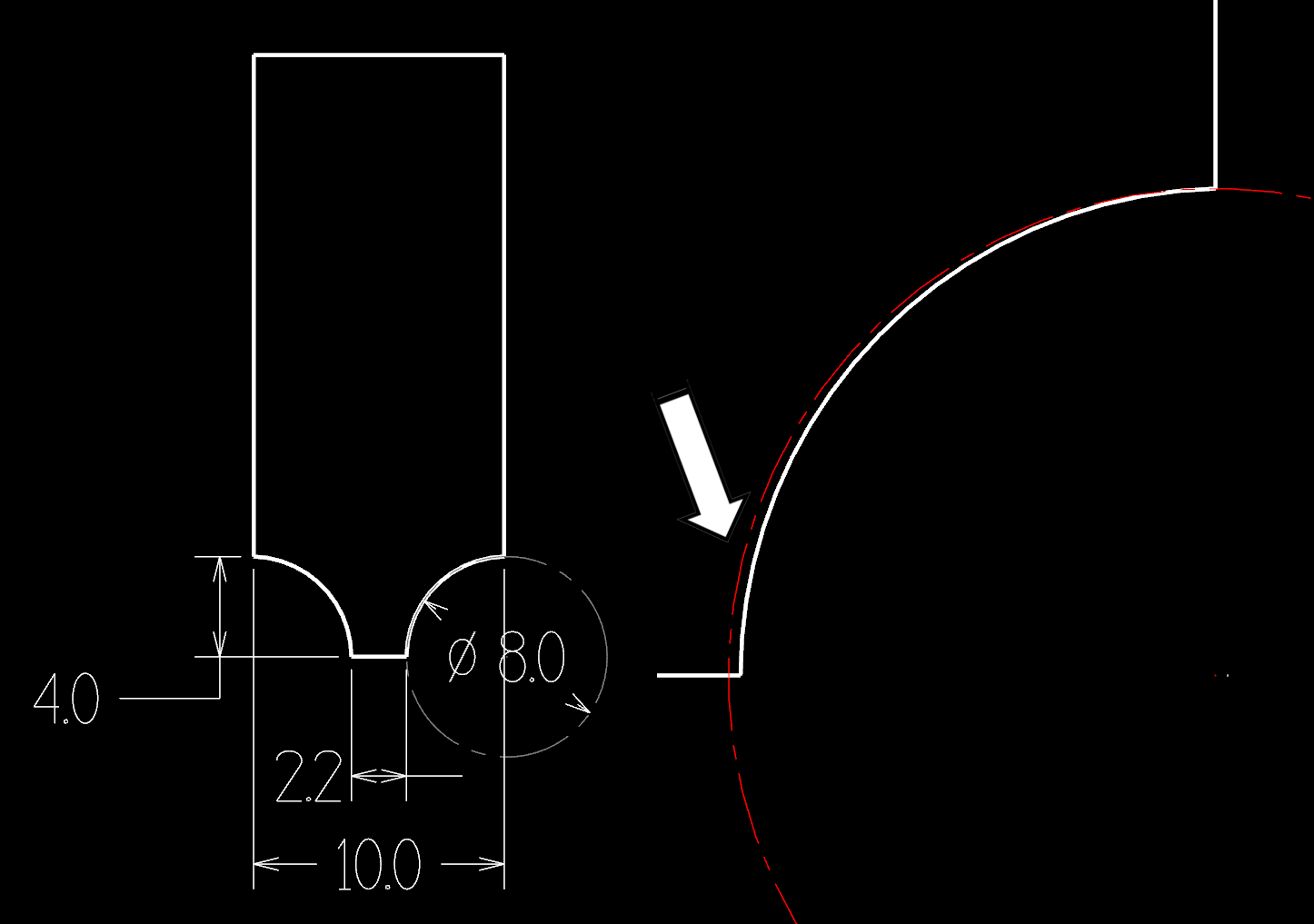

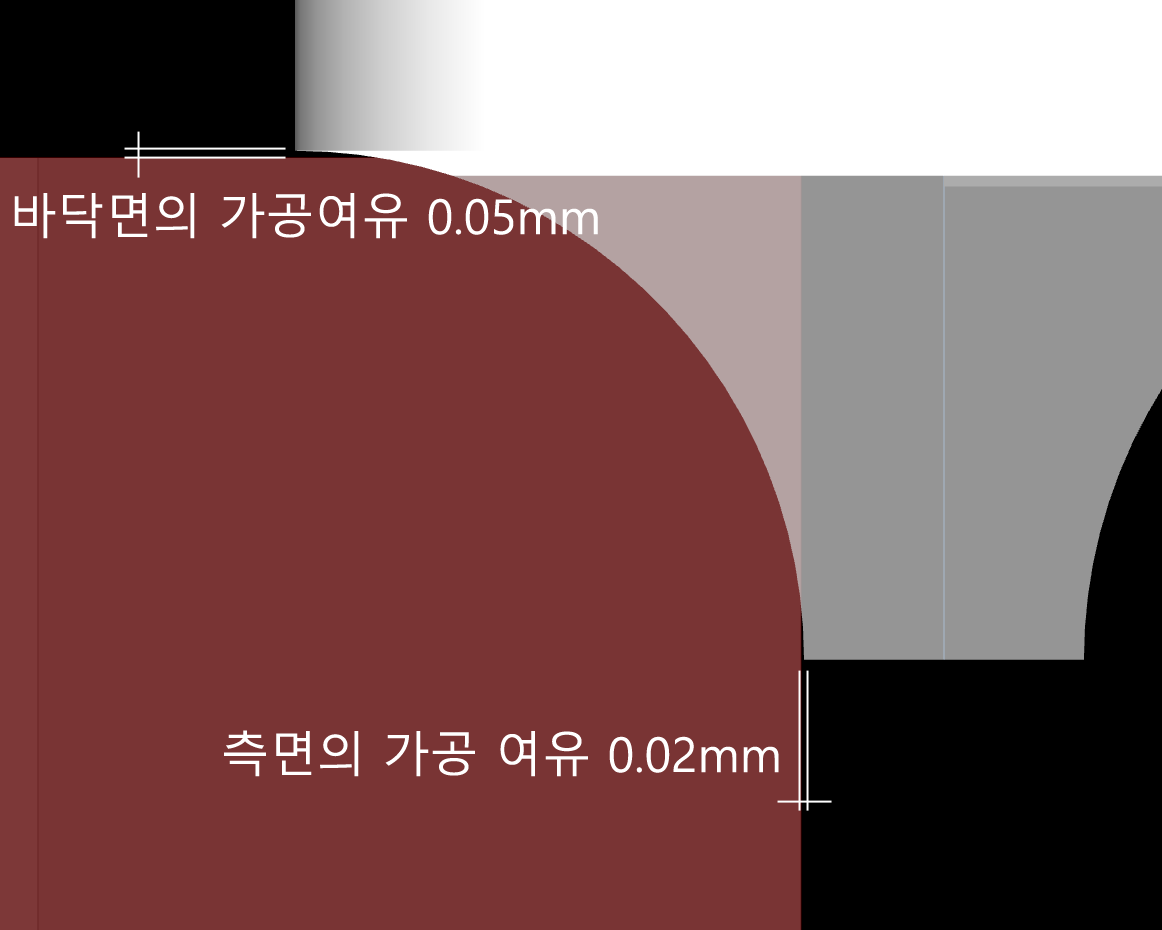

그러나 실제로는 공구 규격의 편차 도 있겠지만 소재의 정확한 규격 (도면 대로..)가 되지 않기 때문에 실제 이론식으로 해보면 아래와 같은 현상 이 발생합니다.

*정 반원 형태의 규격 공구 을 정확히 4.0mm 기준으로 가공한다고 할 때 이미지입니다.

그런데 만약의 소재 규격 이 잘못되거나 공구 마모 등 의 이유로 규격이 편차 발생하면 바로 저 형태의 단 이 발생합니다.

*물론 두 가지 가 전부 발생할 수도 있습니다.

(요점 은 공구 단면과 소재 가공 단면 이 1대 1 이면 좀 가공 이 편차 가 발생할 수 있다는 의미입니다.)

(저러한 역 R 형태의 가공이 소재 외곽 이 부드럽게 (단지지 않고) 넘어가는 것 을 목적으로 한다면 좀 문제 되는 현상입니다.)

이러한 문제 때문에 가공 시 Z 축 과 공구 경측으로 약간 의 가공 여유 0.02~0.03 정도 (그때그때 가공 공차에 따라) 주는 경우 도 있습니다.

다만 이런 경우 각 작업자 성향에 따라 약간 의 로트별로 가공 규격이 차이 나고 일륜적이 못하여 그냥 공구 규격대로 입력하여 사용하는 경우 도 있습니다.

이에 대한 판단 은 사용하고자 하는 공구 규격을 살펴보셔야 합니다.

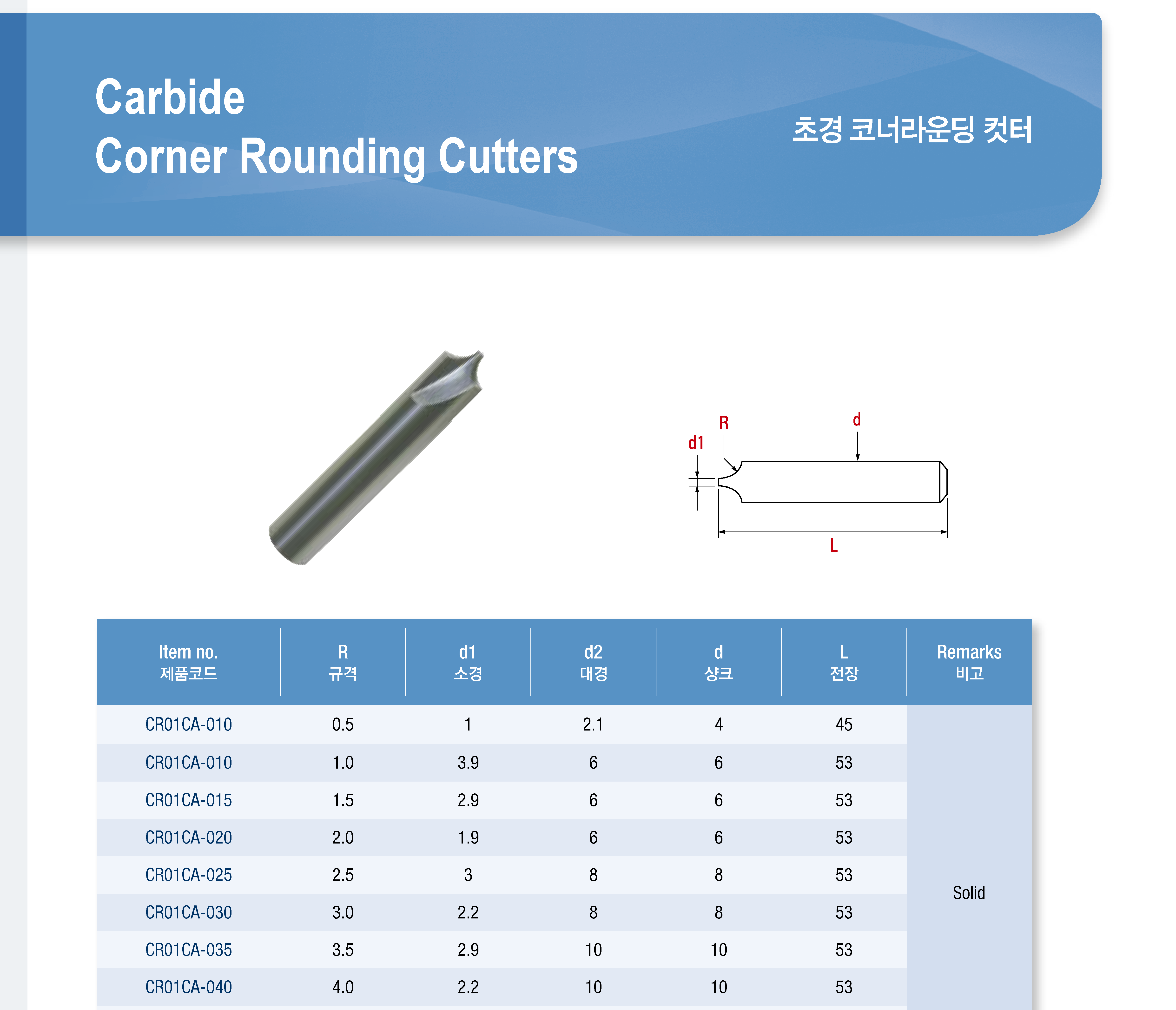

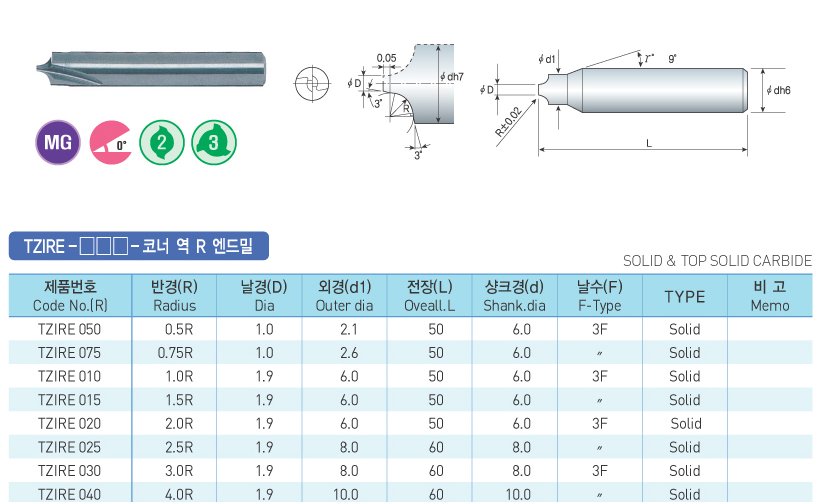

먼저

DYC

제이제이 톨스

(주)툴젠

잠시 위 공구 규격을 보면 같은 R4.0mm 공구인데 가공 날 형태 가 조금씩 차이 나는 것 을 볼 수 있습니다.

즉 해당 공구 업체에서는 같은 가공 조건 (R4.0mm 이면 가공 깊이 -0.4 , 공구경 측면 -4.0)을 입력하더라도 무난히 가공될 수 있게 (가공 여유 0.02~0.03 필요 없게) 공구 형태 을 살짝 조절합니다.

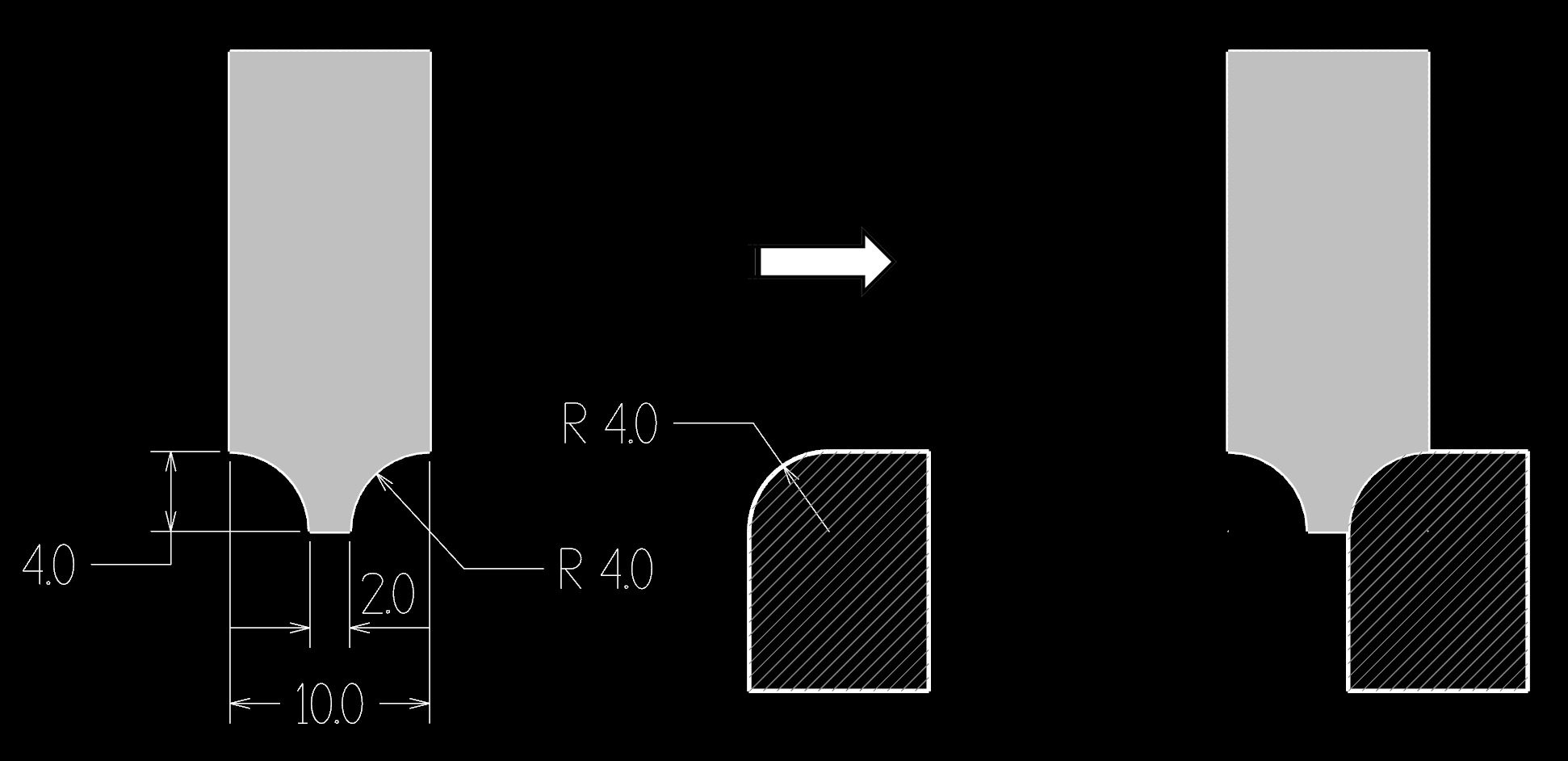

먼저 (주)툴젠 역 R공구 을 살펴보면

공구 역 R 4.0 부분 은 정위치에 있고 (깊이 4.0 , 측면 -4.0) 대신 소재와 90° 도 접촉될 수 있는 (단이 생길 수 있는) 부분을 살짝 3° 정도 꺾어 났습니다.

(실제 상단 끝날 부분 이 아주 살짝 (0.01 정도) 높습니다. )

(그러므로 실제 이론상 규격 Z -4.0을 입력하고 가공 여유 을 안 주어도 실제 가공 여유가 있다는 애기입니다.)

(그러므로 아주 치수 을 잘못하여 입력하기 전에는 작업자 가 같은 가공 조건을 입력해도 무난히 가공 가능합니다.)

(다만 공구 마모 나 살짝 의심되는 요소 가 있어 또는 공구 규격을 확신하시지 못할 경우 가공 여유 을 좀 더 주기도 합니다.)

다음 은 DYC 공구입니다.

DYC 공구 경우 끝날 지름 이 공구경 Ø10 = 역 R 4.0 *2 = 8.0 + 날끝 지름 2.0 이면 딱 맞는데 이 공구 는 날끝 지름 이 2.2 이네요?

즉 저 반원 날 부분 이 측면 쪽으로 0.1mm 치우쳐서 형성되어 상부 원 꺾이는 부분 이 직각이 아니고 마침 툴젠 공구처럼 기울어진 각도로 반원 날 이 꺾기게 됩니다.

이러한 각 공구의 특성을 고려하셔야 합니다.

(다음 공구 경로 설정 시 살짝 고려하여야 합니다.)

그러면 이러한 공구의 특성을 알고 우선 DYC(반경 밀)와 제이제이 툴스(사용자 공구) 공구로 역 R날 가공을 설명해 보겠습니다.

이제 가공 경로 을 생성해 보겠습니다.

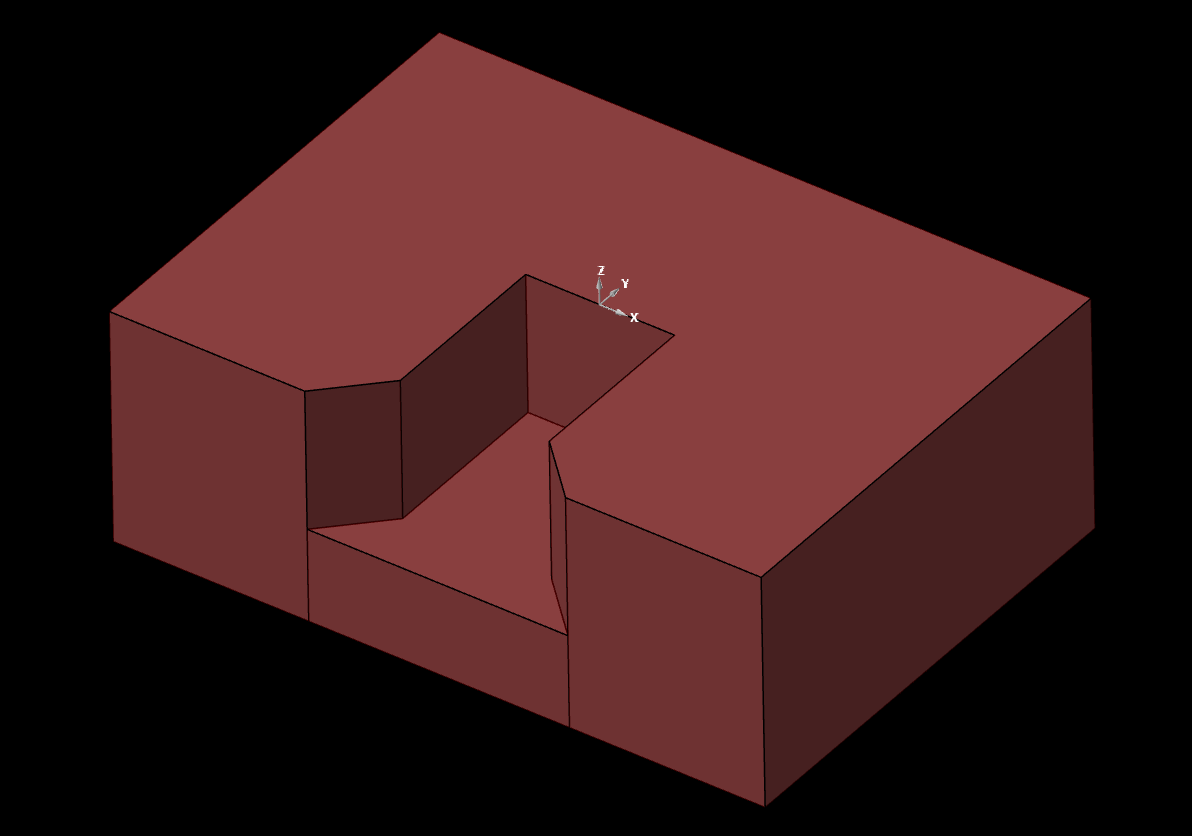

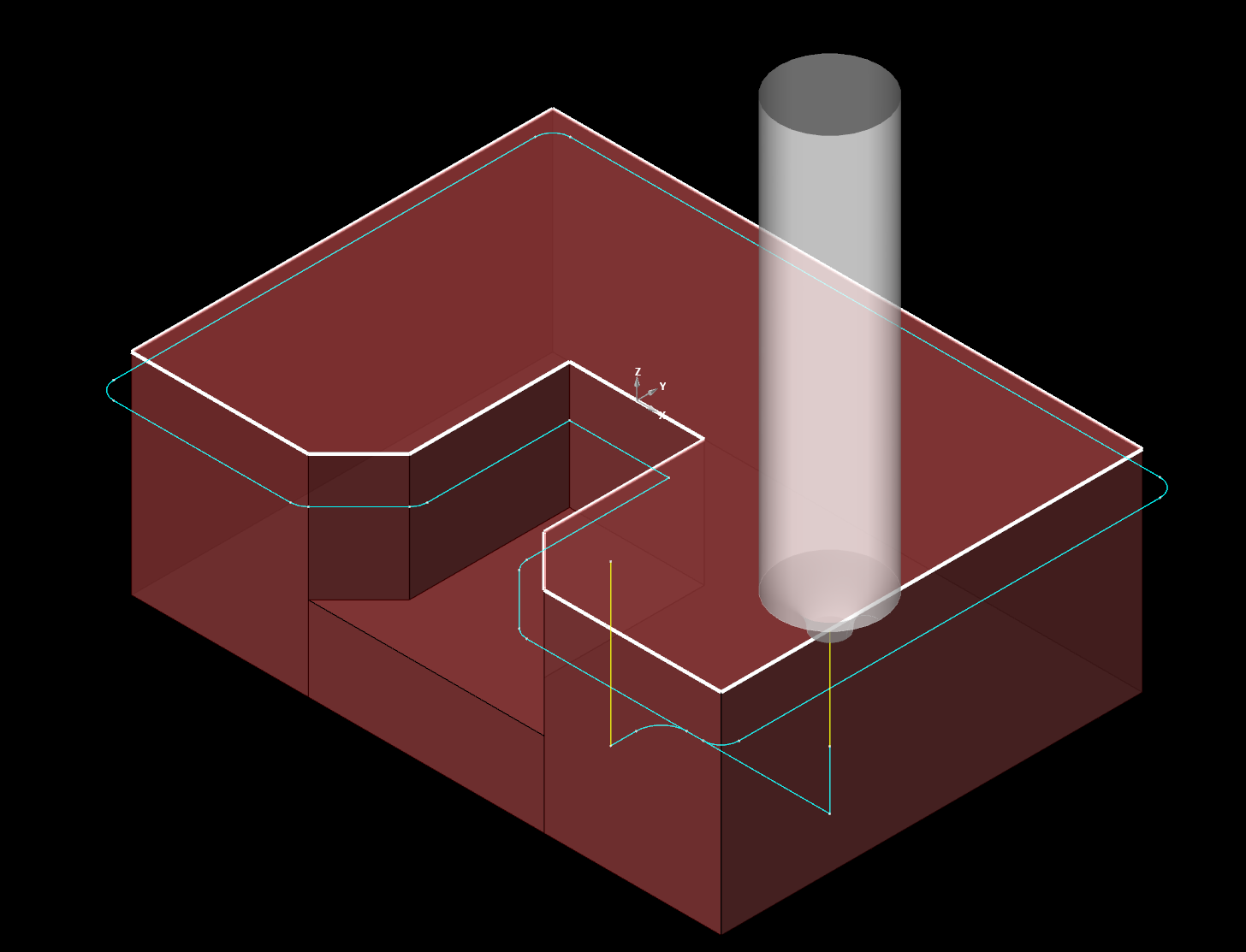

우선 가공 소재는 아래와 같이 준비하였습니다.

가공 과정 은 윤곽 가공으로 합니다.

역 R 공구는 DYC (반경 밀)로 설정합니다.

(여기서 주 포인트는 반경밀 로 한 경우 사용자 공구로 할 경우 절삭 파라미터 값이 살짝 차이 가 있다는 점을 기억하셔야 합니다.)

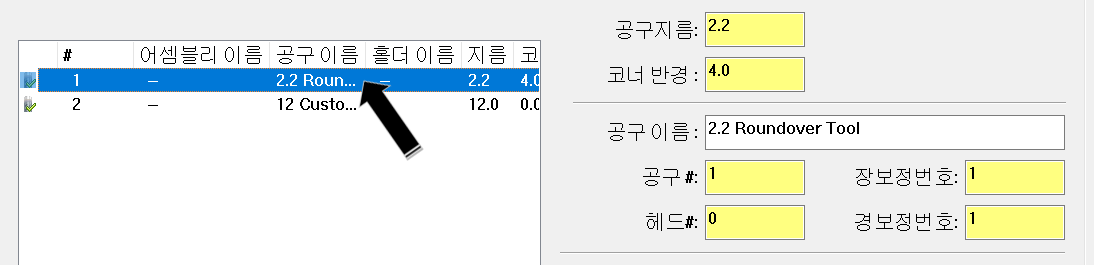

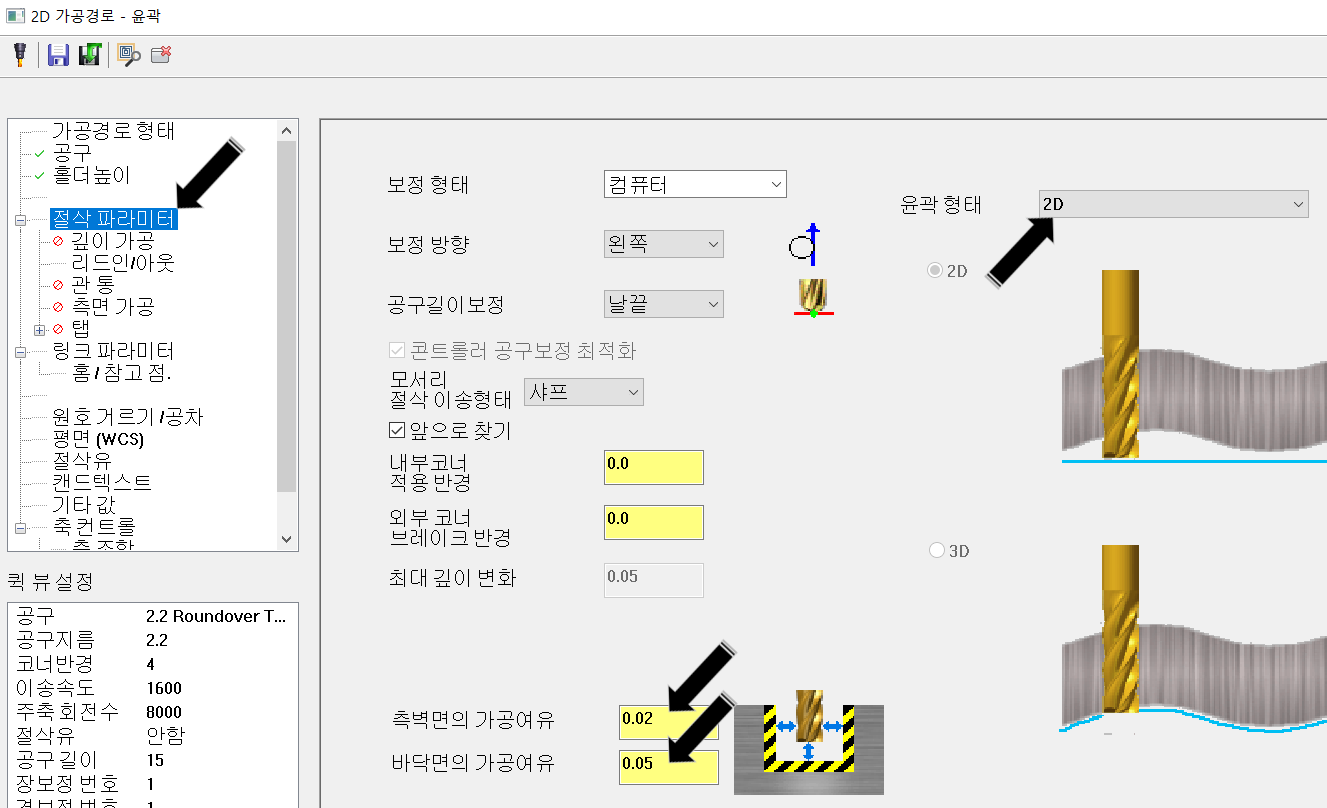

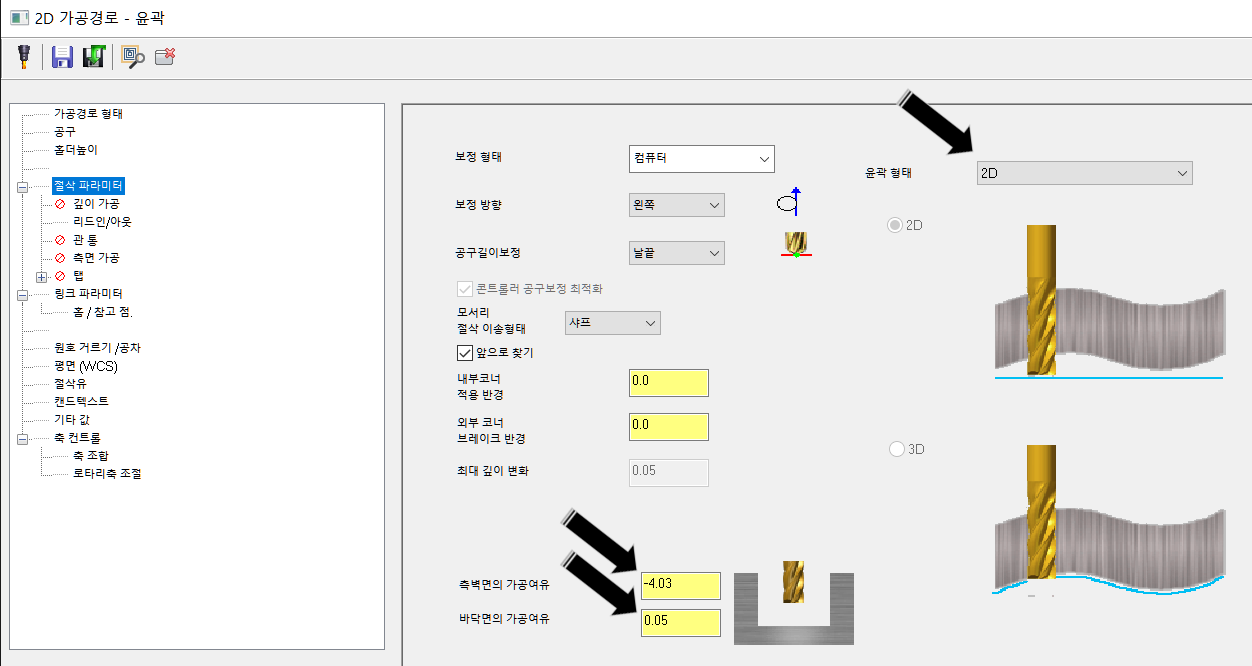

우선 윤곽 가공으로 공구는 1번 반경 밀 (날끝 지름 2.2mm)으로 설정하고 절삭 파라미터로 들어갑니다.

이때 주의 사항은 역 R 모따기 작업 (?)이라 생각하고 윤곽 형태 을 모따기로 하시는 것 이 아니고 일반 2D로 설정하셔야 합니다.(중요)

그리고 가공 여유 을 측면 0.02mm , 바닥면 0.05mm로 설정합니다.

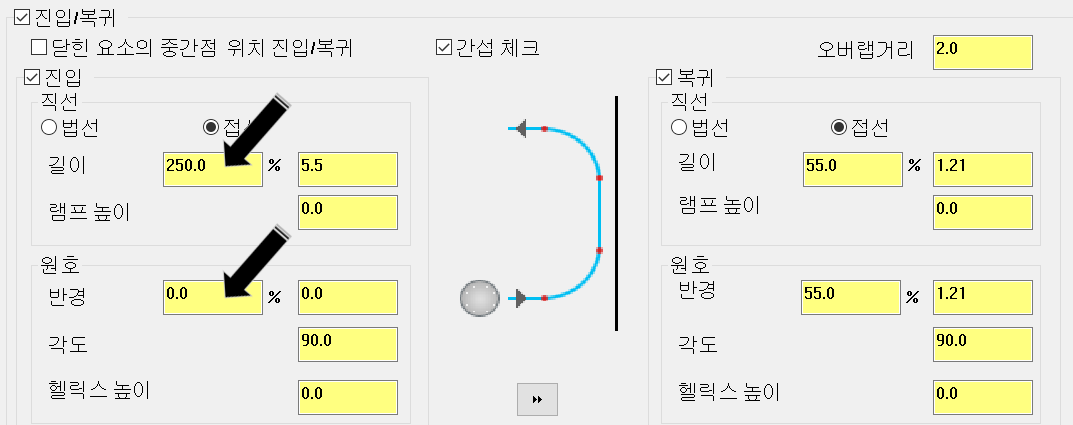

진입/복귀는 전의 모따기 작업과 같이 일단 진입은 일직선으로 들어가는 것으로 설정하였습니다.

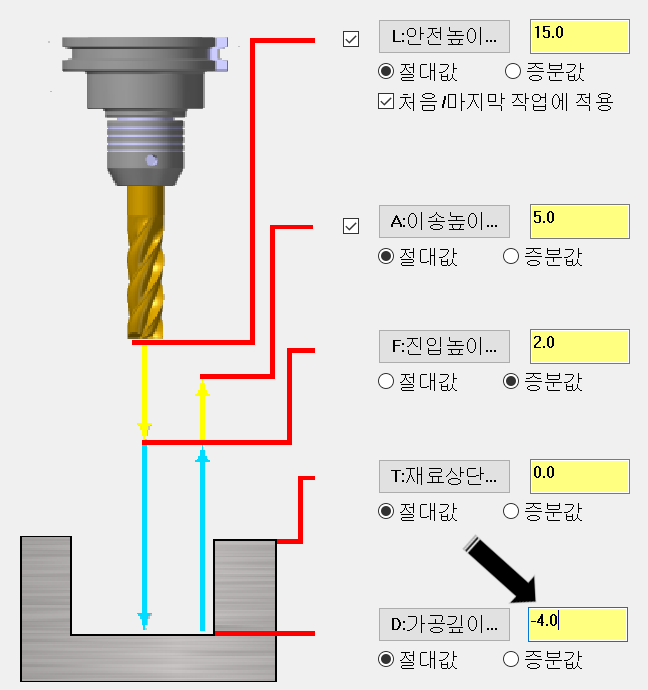

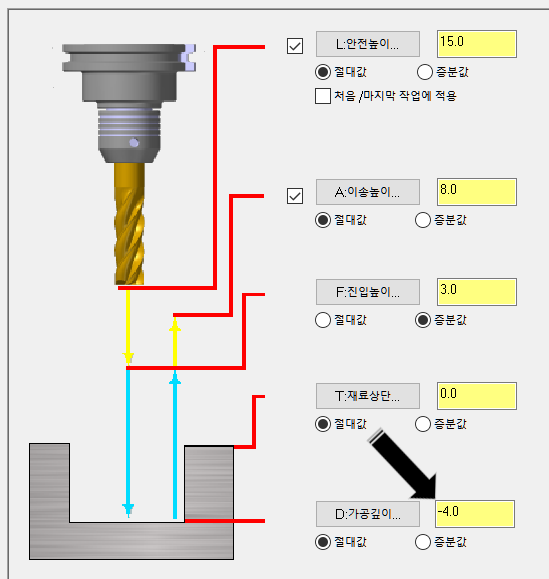

그리고 링크 파라미터에서는 가공 깊이 을 -4.0mm로 설정합니다. (R4 이므로)

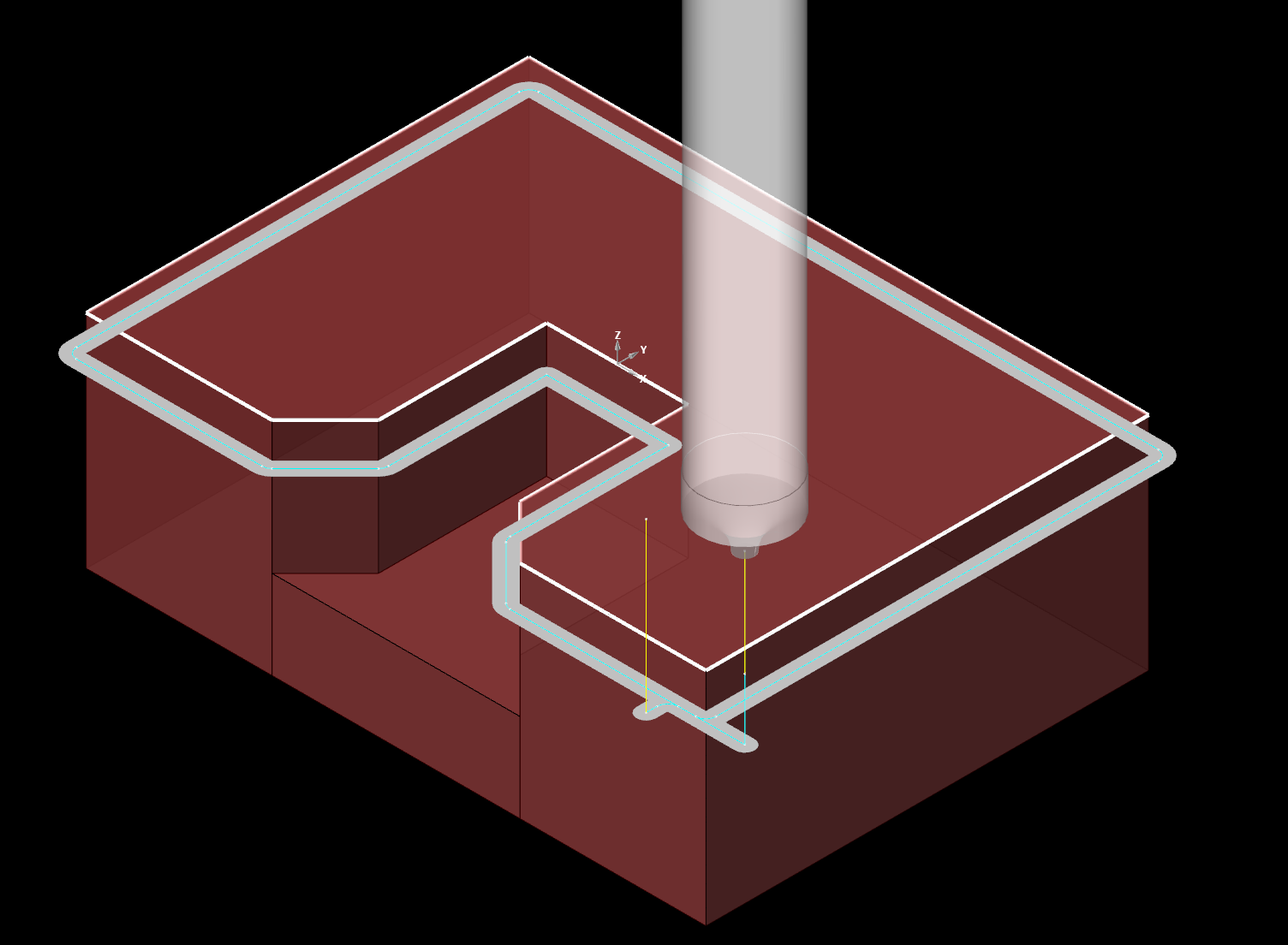

그럼 우선 경로 확인으로 공구 이동을 확인해 보겠습니다.

링크 파라미터 대로 라면 위 와 같이 되어야 하지만 가공 여유 을 설정하였으므로 실제 가공 접근 은 다음과 같이 진행됩니다.

* 이때 주의 사항은 반경 밀로 할 경우 가공 여유 등 의 공구 규격에 대한 기준 은 공구경 (Ø10)가

즉 마스터캠 가공 경로 연산 이 마치 Ø10 공구 싱크에 Ø2.2 날이 달린 것처럼 계산되므로 이에 대하여 확실한 검토가 필요합니다.

이것이 성립되면 일반 윤곽 가공처럼 가공 경로 을 설정하여 캠 작업을 진행하시면 됩니다.

* 또한 주의 사항이 앞의 일반 챔퍼밀처럼 가공 깊이 을 조절하면서 역 R 값을 조절 할수 없으므로 해당 규격 의 공구 는 해당 역R 가공에 만 사용하셔야 한다는 의미입니다.

그럼 우선 경로 확인을 해보겠습니다.

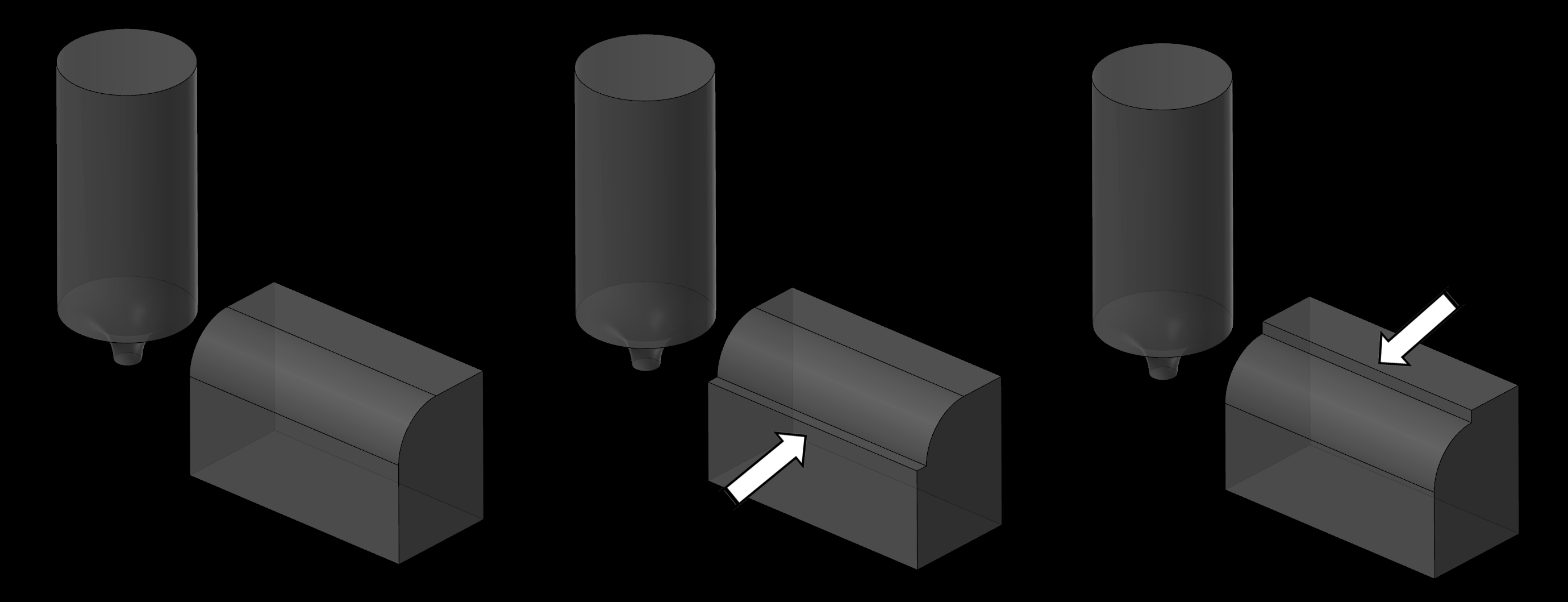

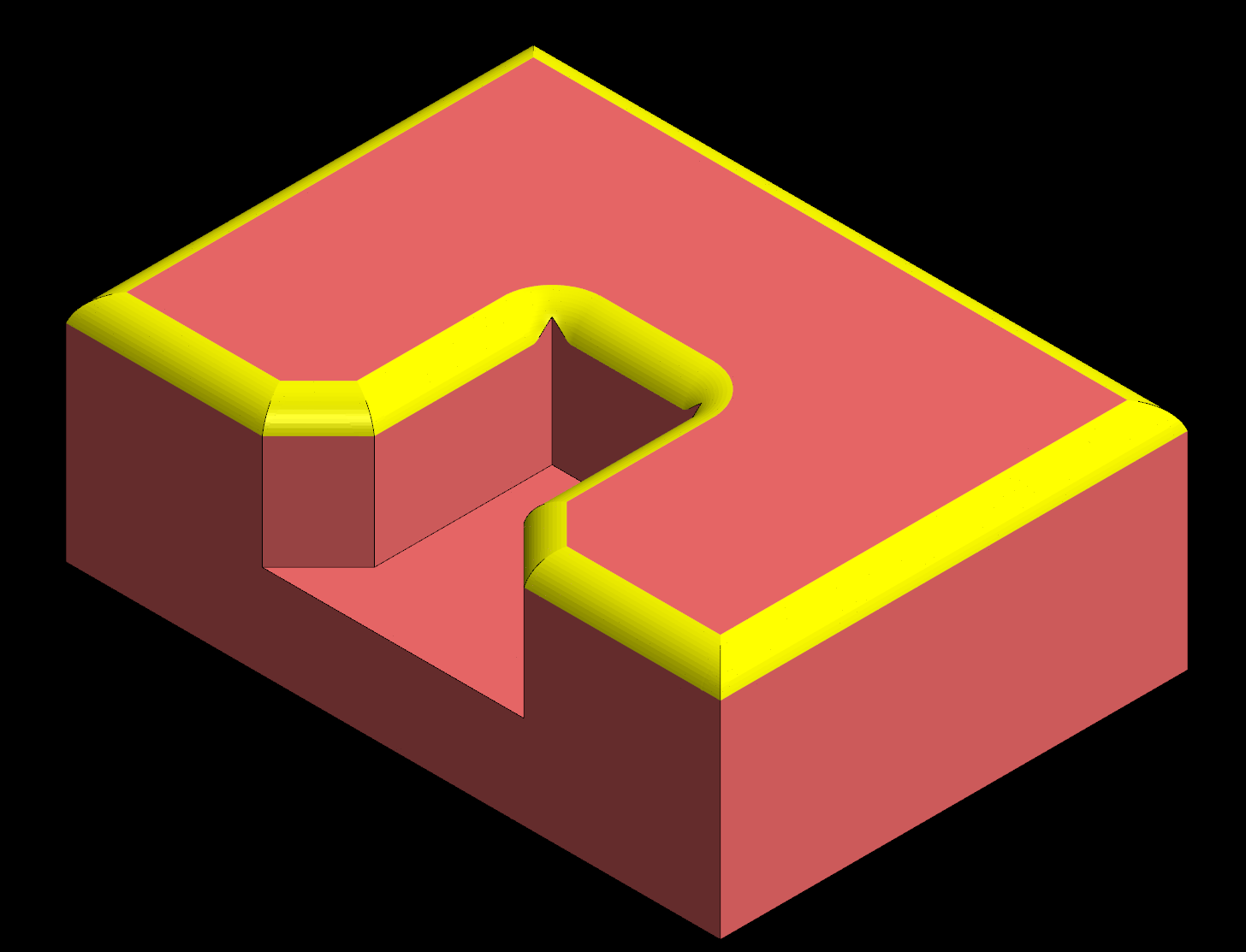

이후 모의 가공을 실행합니다.

예 모의 가공 이 잘 나온 것 같습니다.

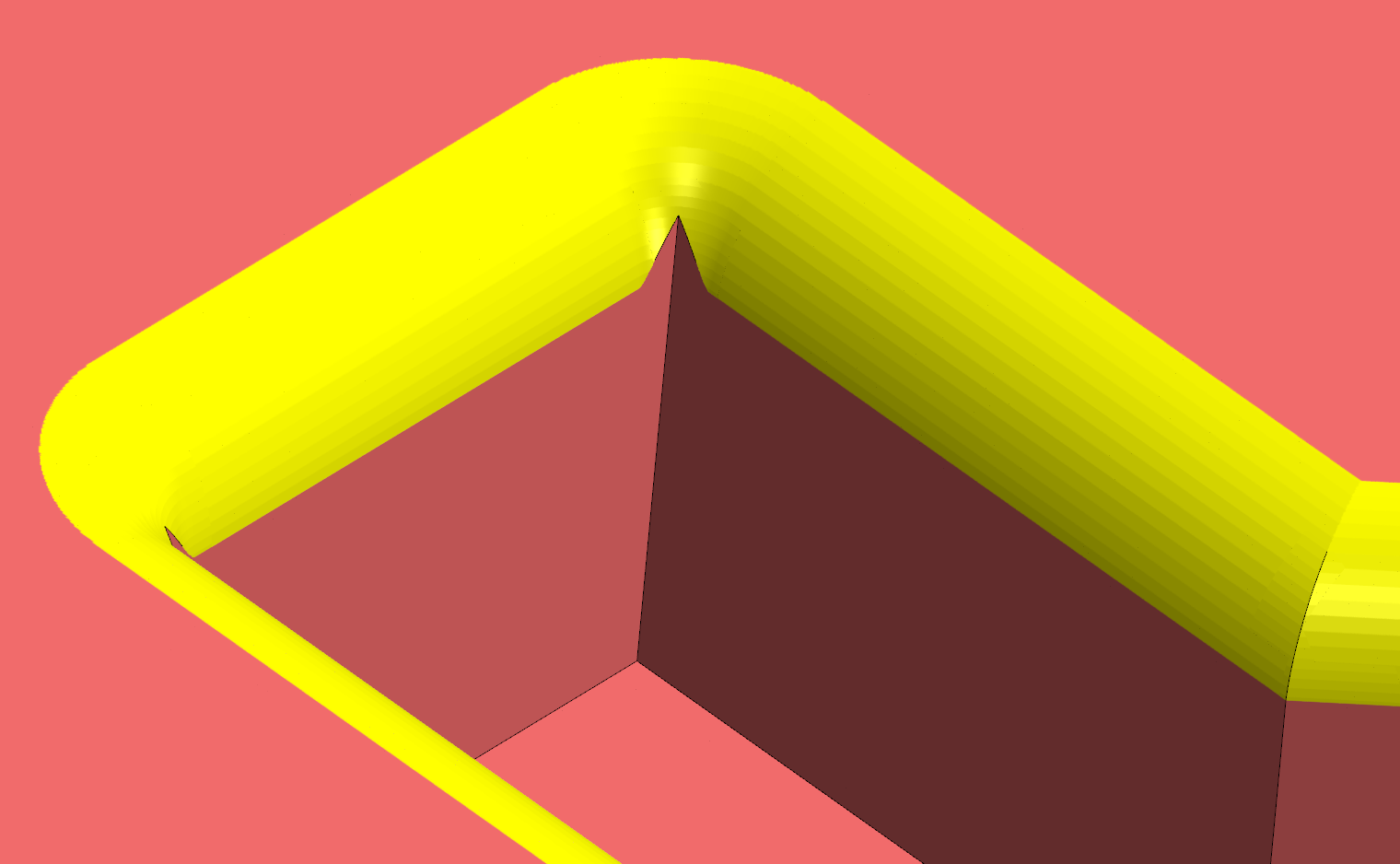

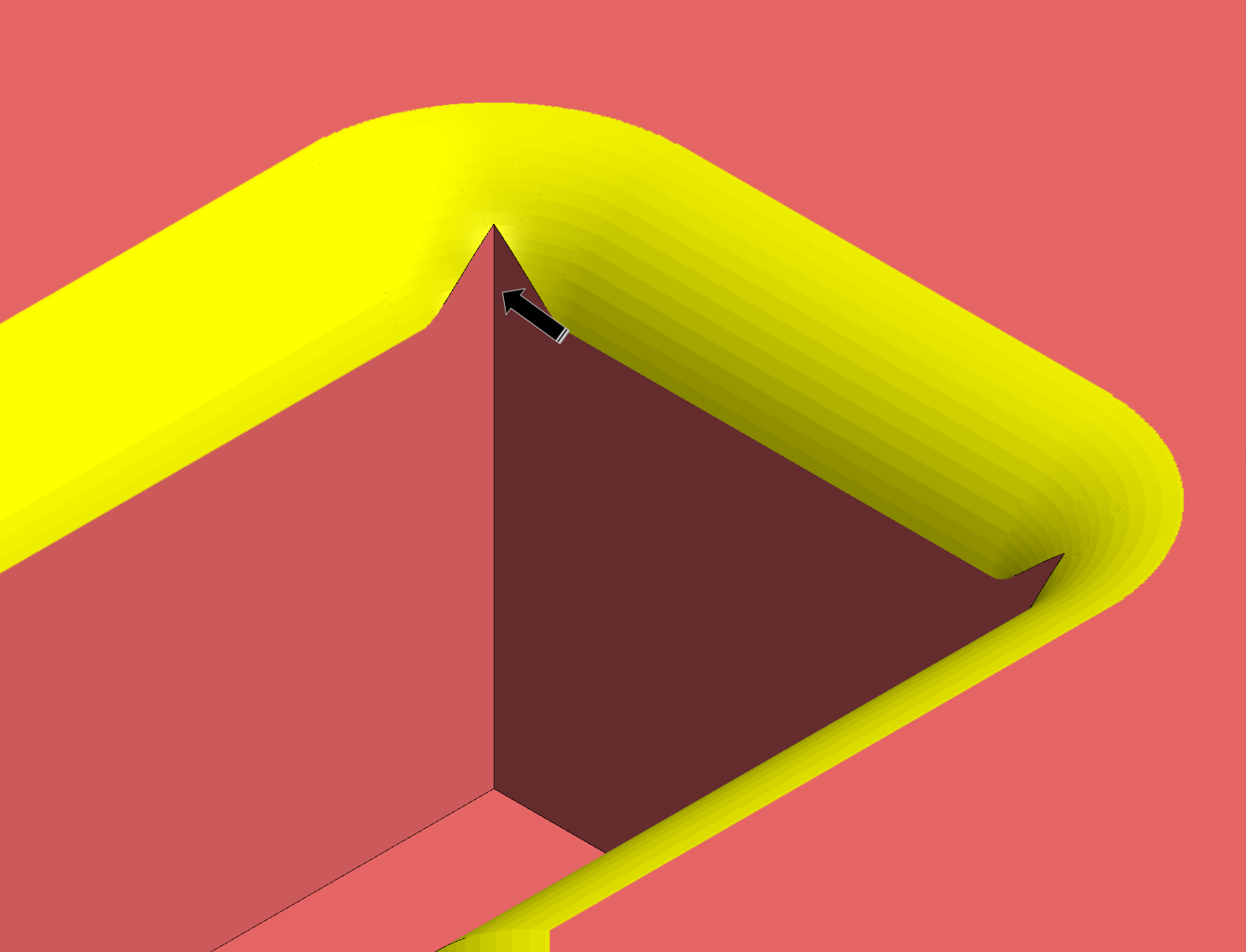

다만 주의 사항 이 있다면 소재 외곽을 돌리기만 하는 것 은 문제없는 데 간혹 저 가운데 부분처럼 내경으로 도는 경우 가 있습니다.

이런 경우 윤곽 내경 가공 경로 가 말끝 지름에 따라 윤곽 경로 을 생성하므로 모서리 부분이 완전히 역 R 가공 이 안 되는 경우 가 있습니다.

저렇게 공구 날 끝 지름 이 코너 라운딩 하는 기준 이 되므로 저렇게 미절삭 되는 부분이 발생합니다.

이것은 필연적으로 발생되는 부분 이므로 방지할 수 없으며 (줄이려면 날 끝 지름을 작게 해야 하는데 여기에는 한계가 있습니다.) 만일 좀 줄이고 싶으면 코너 자체 을 각 을 만들지 말고 면취 역 R 값 이상 코너 라운딩을 만들어 주어야 합니다.

물론 3D 가공하는 방법 도 있으나 권하지 않으며 3D면취는 다음에 설명합니다.

그럼 이번에는 제이제이 톨스 (사용자 공구)을 사용하여 역 R 가공을 설명하겠습니다.

캠 과정 은 동일합니다.

윤곽 가공으로 진행하며 절삭 파리 미터 적용 이 틀립니다.

중요 포인트는

1. 윤곽 형태는 2D 설정으로 해야 합니다.

2. 측면의 가공 여유는 공구경에서 말끝 지름 뺀 나머지 을 ½ 한 값에 실제 적용할 가공 여유 을 빼기 입력합니다. (중요!!)

(위 공구는 공구경 Ø12에 날 끝 지름 3.9mm 이므로 12.0 - 3.9 = 8.1 / 2 = 4.05 - (가공 여유 0.02) = 4.03 : -4.03 입력)

이후 링크 파라미터 을 입력해 줍니다. (같은 원리로 가공 깊이 -4.0mm 입력)

경로 확인을 해봅니다.

* 이때 아까 반경 밀 경우 경로 연산 이 날 끝 지름(2.2mm) 이므로 이경우 공구경 기준 (Ø12) 이 경로 연산 기준 이 되므로 진입/복귀 적용 값이 틀립니다.

모의 가공 결과 도 위와 같습니다.

다만 이경우 날끝지름 이 더 크므로 내경 모서리 부분 미절삭 부분이 더욱 커집니다.

이렇게 해서 역 R 가공 을 마치었습니다.

사실 역R 가공 은 공구 파악과 적용만 어렵지 나머지 과정 은 일반 윤곽 가공과 크게 틀리는 점 은 없습니다.

* 일부 초기 마스터캠 버전 경우 반경 밀 사용 시 공구 끝단 높이 가 틀려지는 경우 가 있습니다. (모의 가공 시)

'마스터캠 관련 한 여러 이야기 > 마스터캠 활용 가공 방법' 카테고리의 다른 글

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (2.5D 가공)-6 (0) | 2022.08.27 |

|---|---|

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (2.5D 가공)-5 (0) | 2022.08.27 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (챔퍼밀 활용)-3 (0) | 2022.08.07 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (카운터 싱크 , NC드릴 활용)-2 (0) | 2022.08.02 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (면취 공구 종류)-1 (0) | 2022.07.30 |