| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 |

| 28 | 29 | 30 |

- 워크좌표 입력

- 곡면 고속가공경로

- 선형배열

- 틸팅인덱스

- 정도레벨

- 머시닝

- Weterline

- 회전 최소/최대

- 부가축가공

- 2D가공경로

- NC파일이름 변경

- 마스터캠

- 모의가공

- 최소 회전수

- 스핀들 파라미터

- 체인 옵션

- 회전수 파라미터

- NC 출력

- 평면관리자

- i/o채널

- 마스터캠 모의가공

- 아큐센터

- 멀티포스트

- 절삭파라미터

- 윤곽가공경로

- 대기툴

- CHAIN OPTION

- 포스트수정

- 체인옵션

- 소재원점

- Today

- Total

언젠가 반드시 모모가

반구형 형태 가공 시 선택 할 수 있는 가공경로 (마스터캠) 을 알아 봅니다. (알아 만 봅니다.) 본문

안녕 하십니까?

마스터 캠 에서 여러가지 형태 의 가공 경로 가 있는데 우선 다음 과 같은 가공 경로 을 적용 해 보겠습니다.

1. 2D 스웹 가공 경로 (와이어 프레임)

2. 일반 등고선 가공 경로 (곡면 가공)

3. 등고선 가공 경로 , 공구중심영역 적용 시 (곡면 가공)

4. 스켈롭 가공 경로 (곡면 가공)

5. 블랜드 가공 경로 (곡면 가공)

6. 모프 가공 경로 (다축 가공)

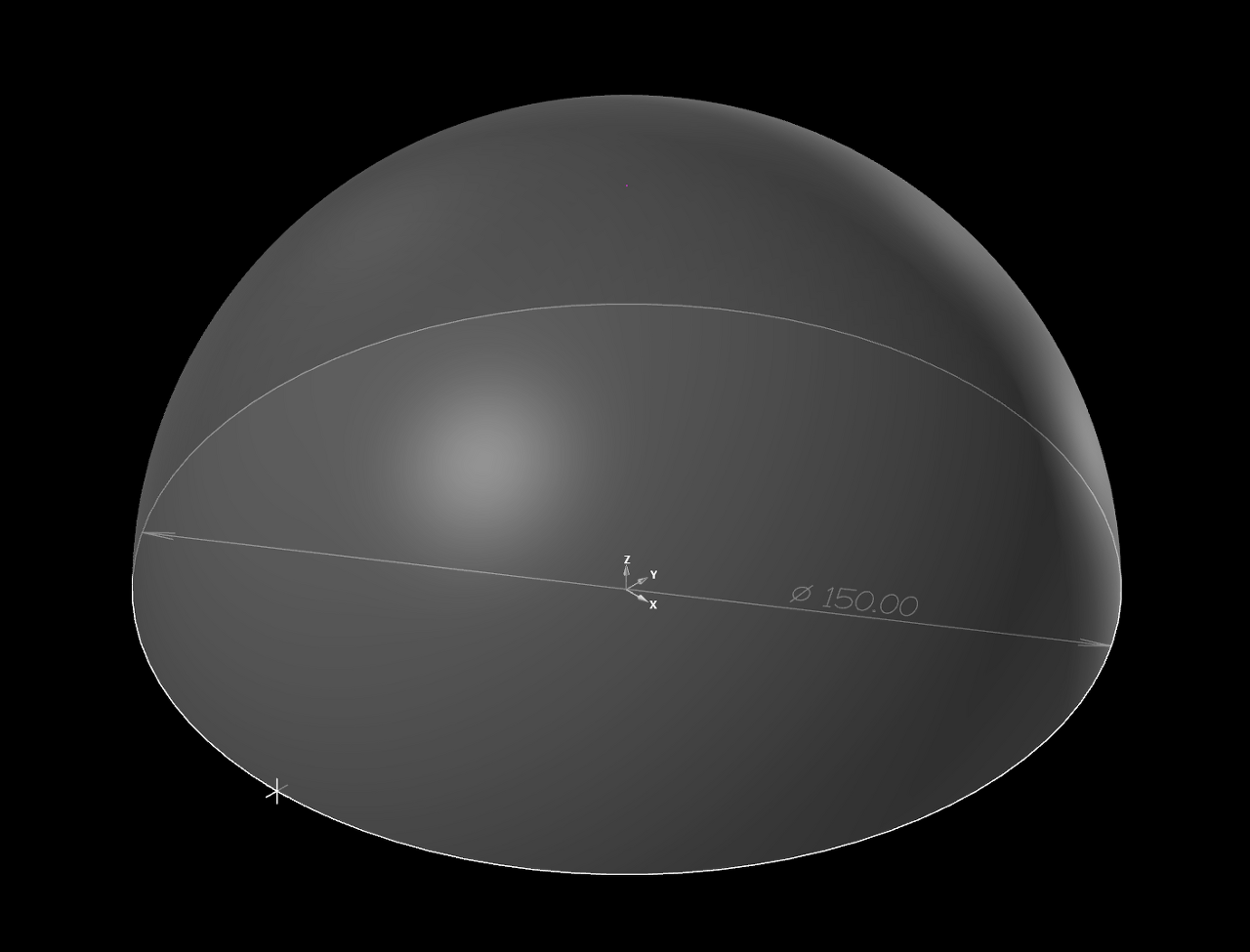

우선 가공 형태는 다음과 같습니다.

규격 150 파이 반원 이며 가공 여부 을 알기 위하여 1mm 두껍게 소재 설정 을 하였습니다.

그리고 가공 경로 의 통일성을 기하여 공구 는 10파이 볼엔드밀 가공 피드 , 회전 동일 하게 설정 하며 가공 공차는 전부 0.01 로 거르기 설정 하였으며 가공 간격 은 전부 1mm 씩 적용 하였습니다.

그외 파라메터 는 가능 한 동일 하게 진행 합니다.

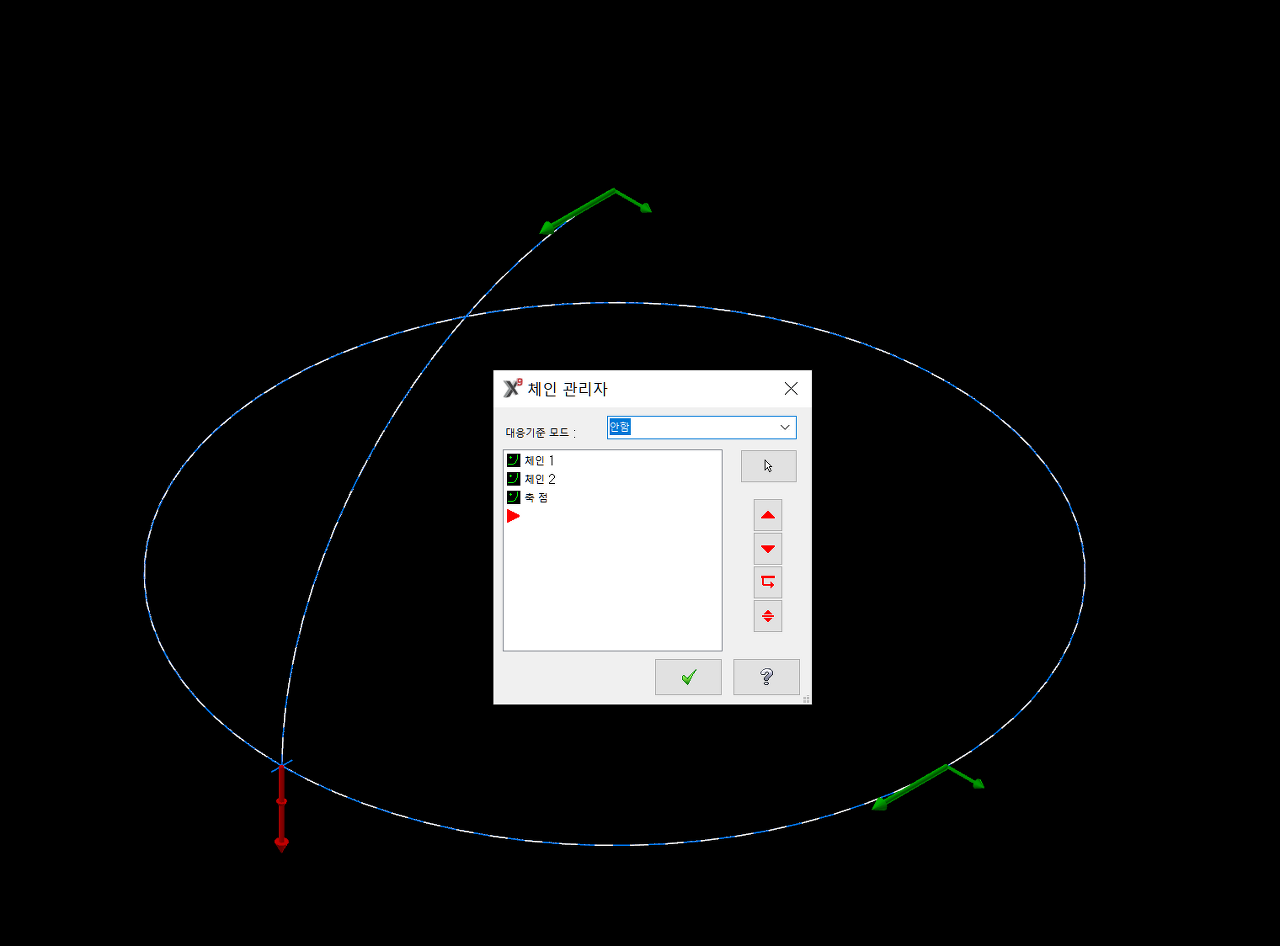

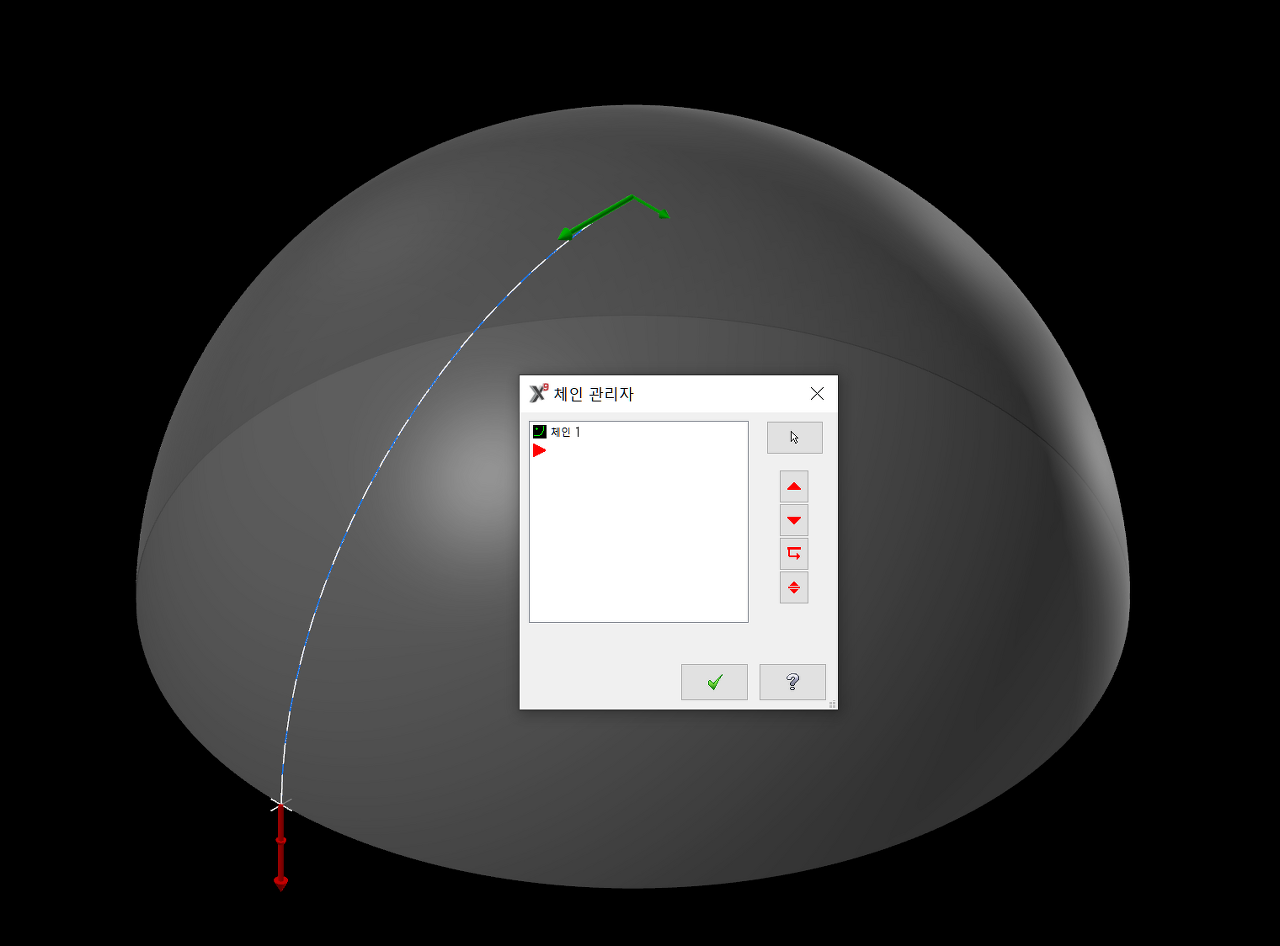

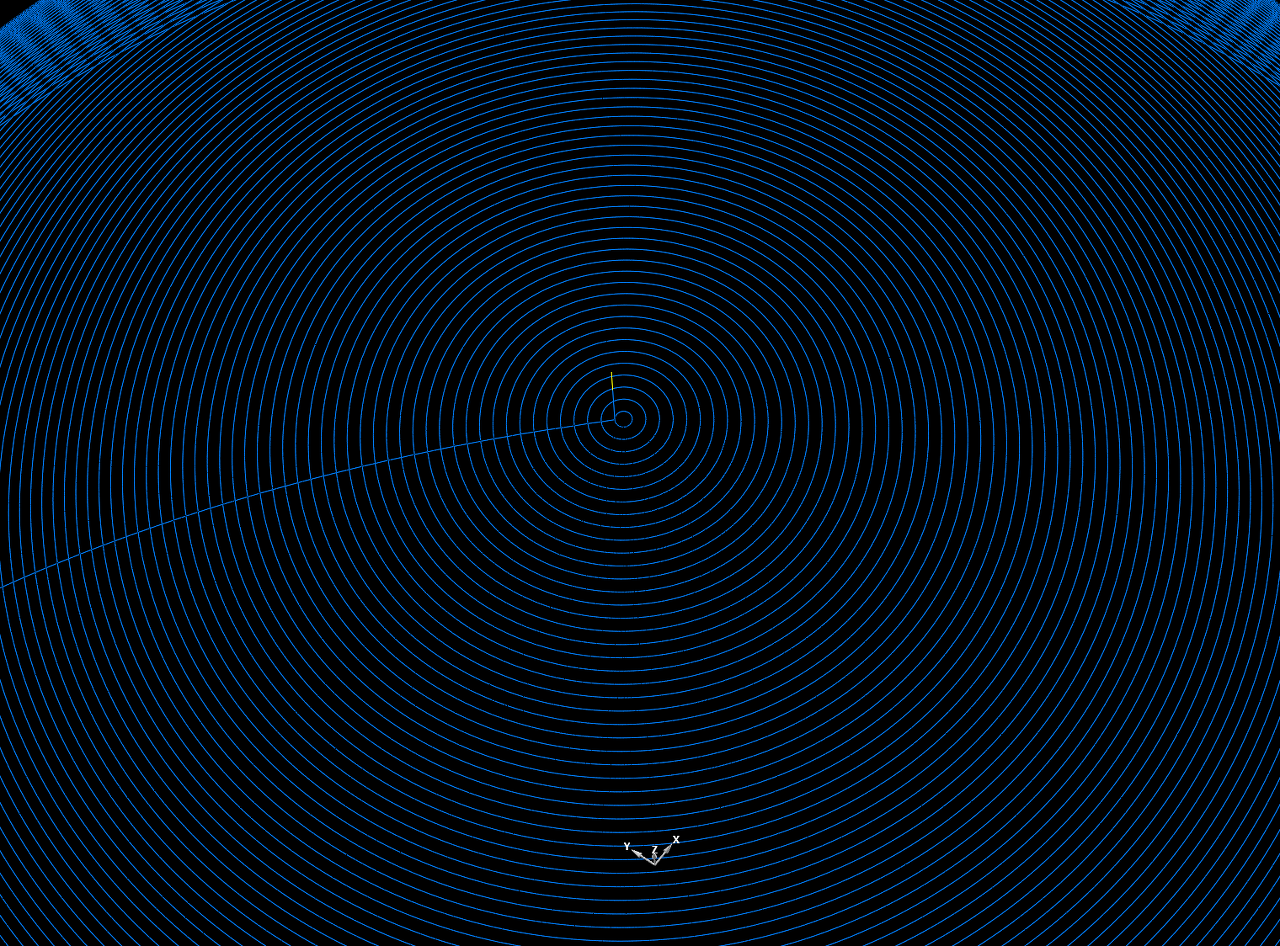

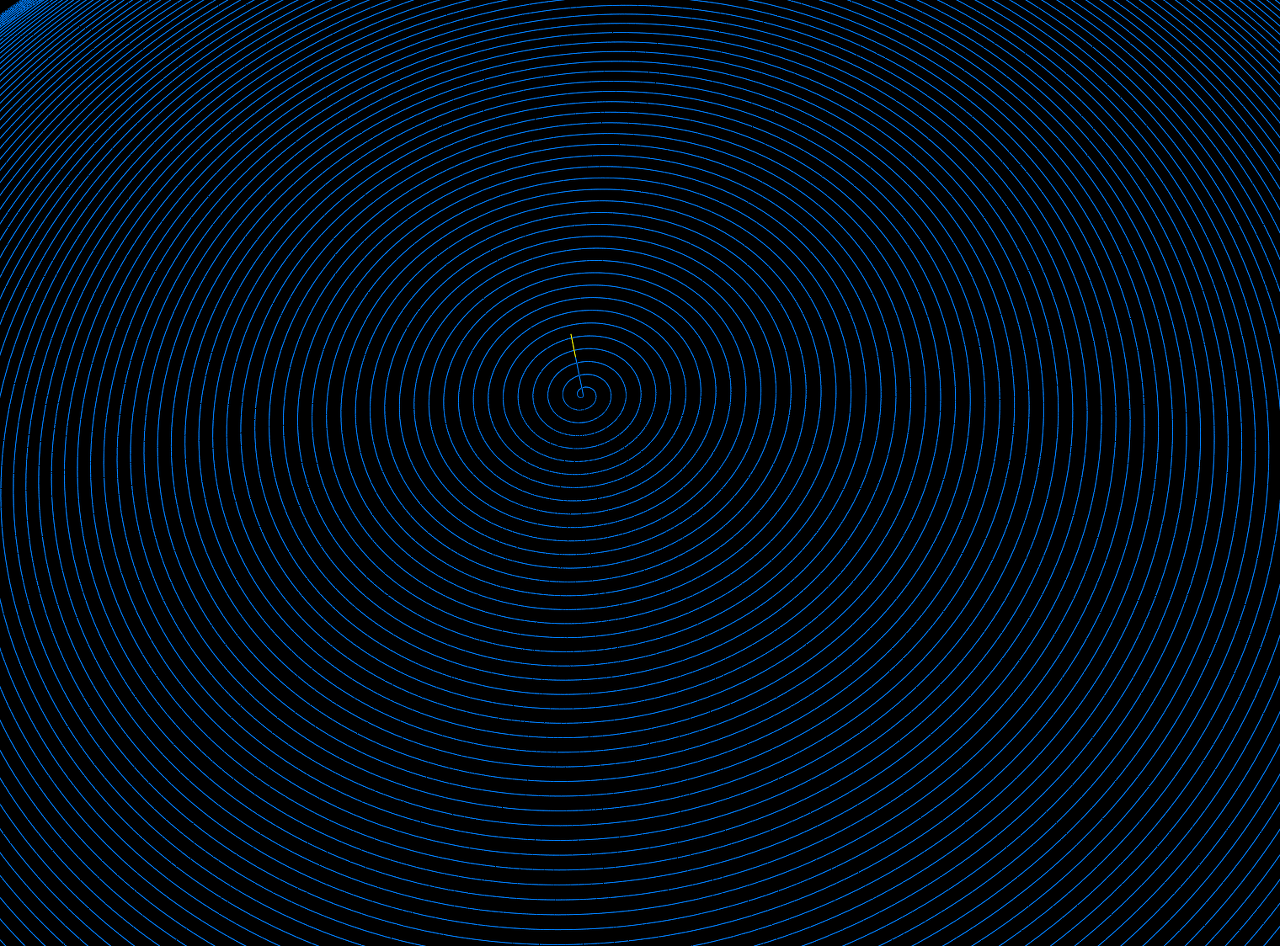

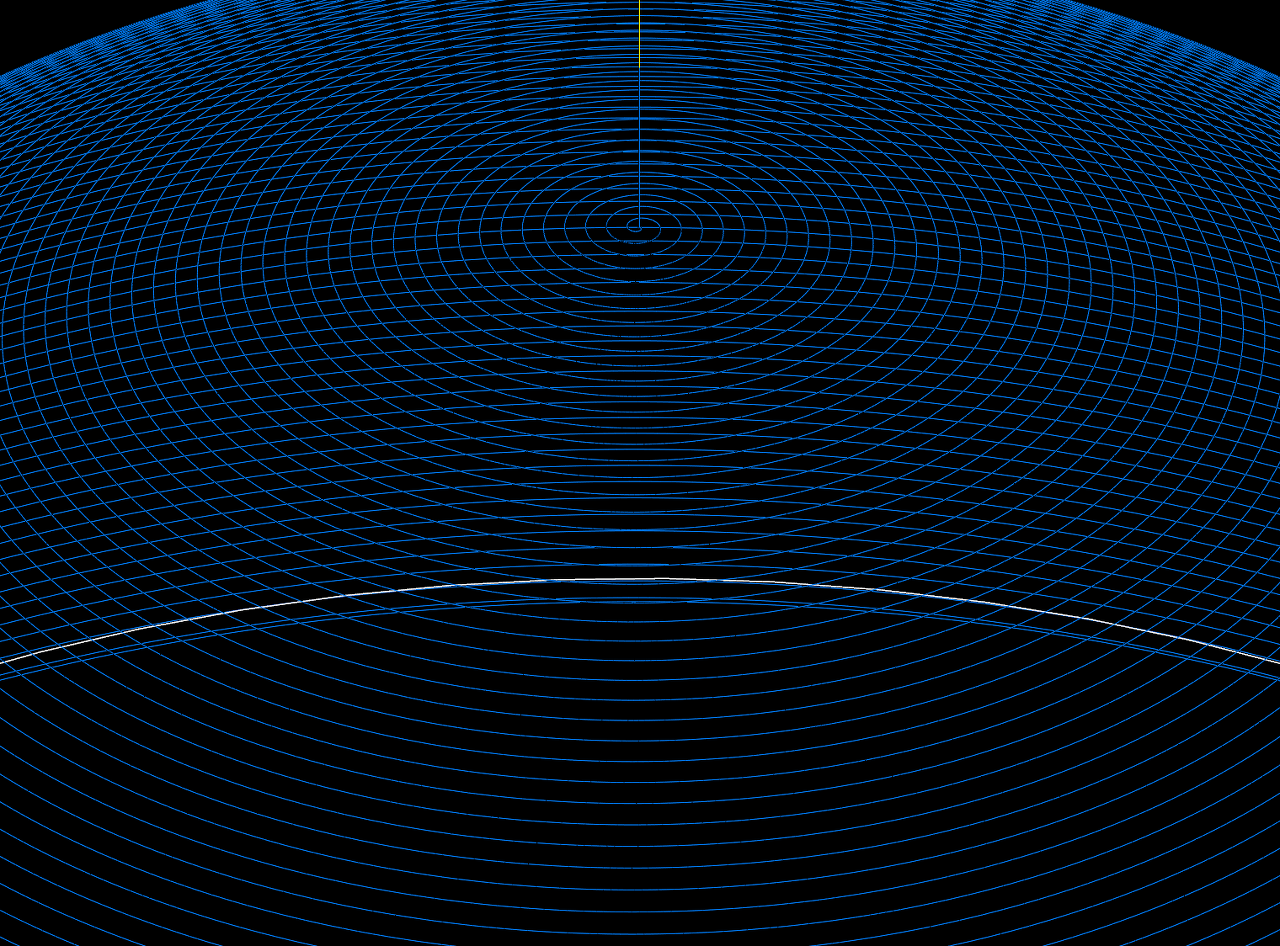

1. 2D 스웹 가공 경로

와이어 프레임 가공 경로 에 있는 것 입니다.

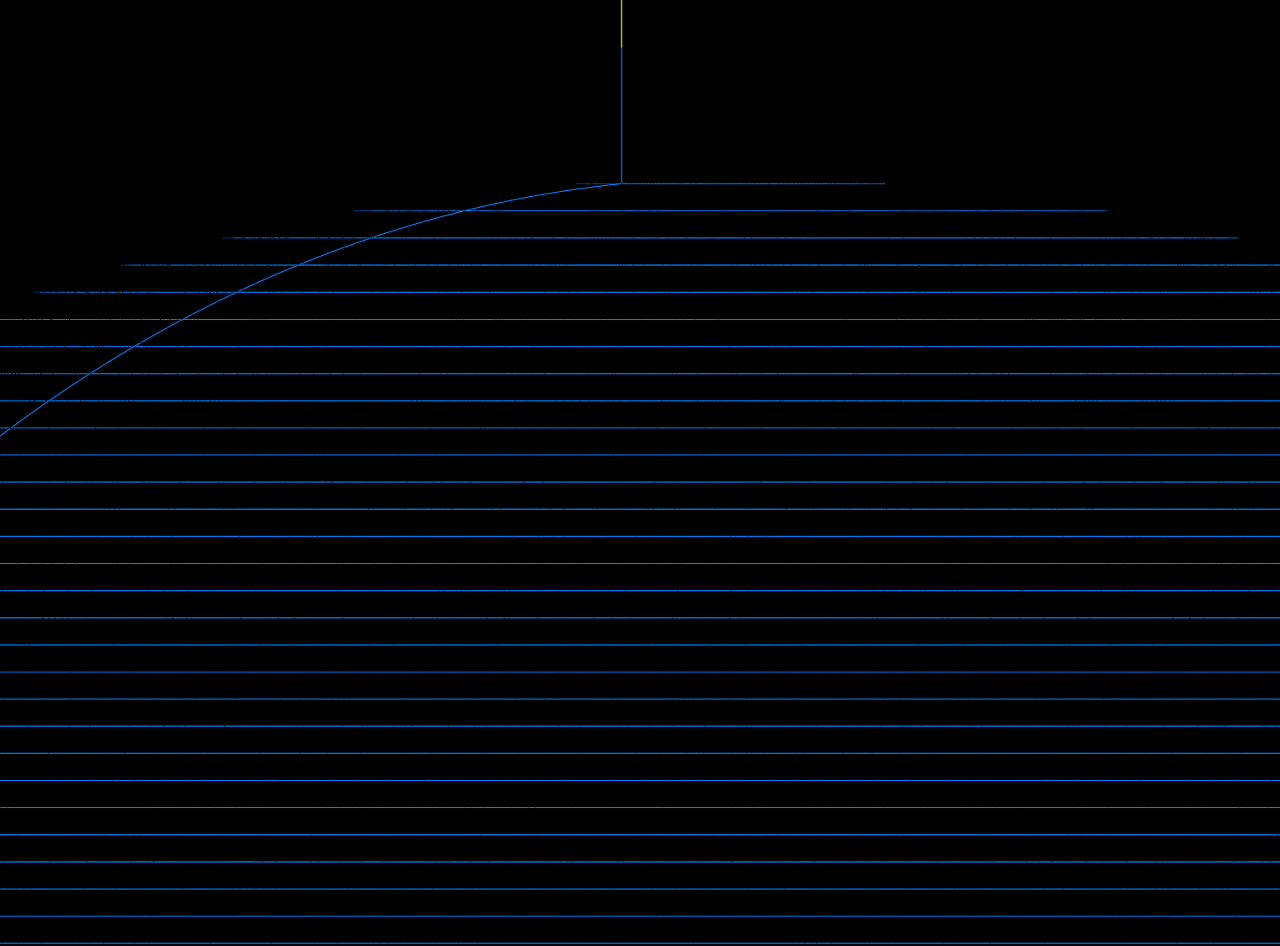

솔리드 생성 의 회전 명령 처럼 소재 단면 체인 과 그 단면 이 회전 하는 체인 을 결합 하여 가공 경로 을 생성 하는

경우 입니다.

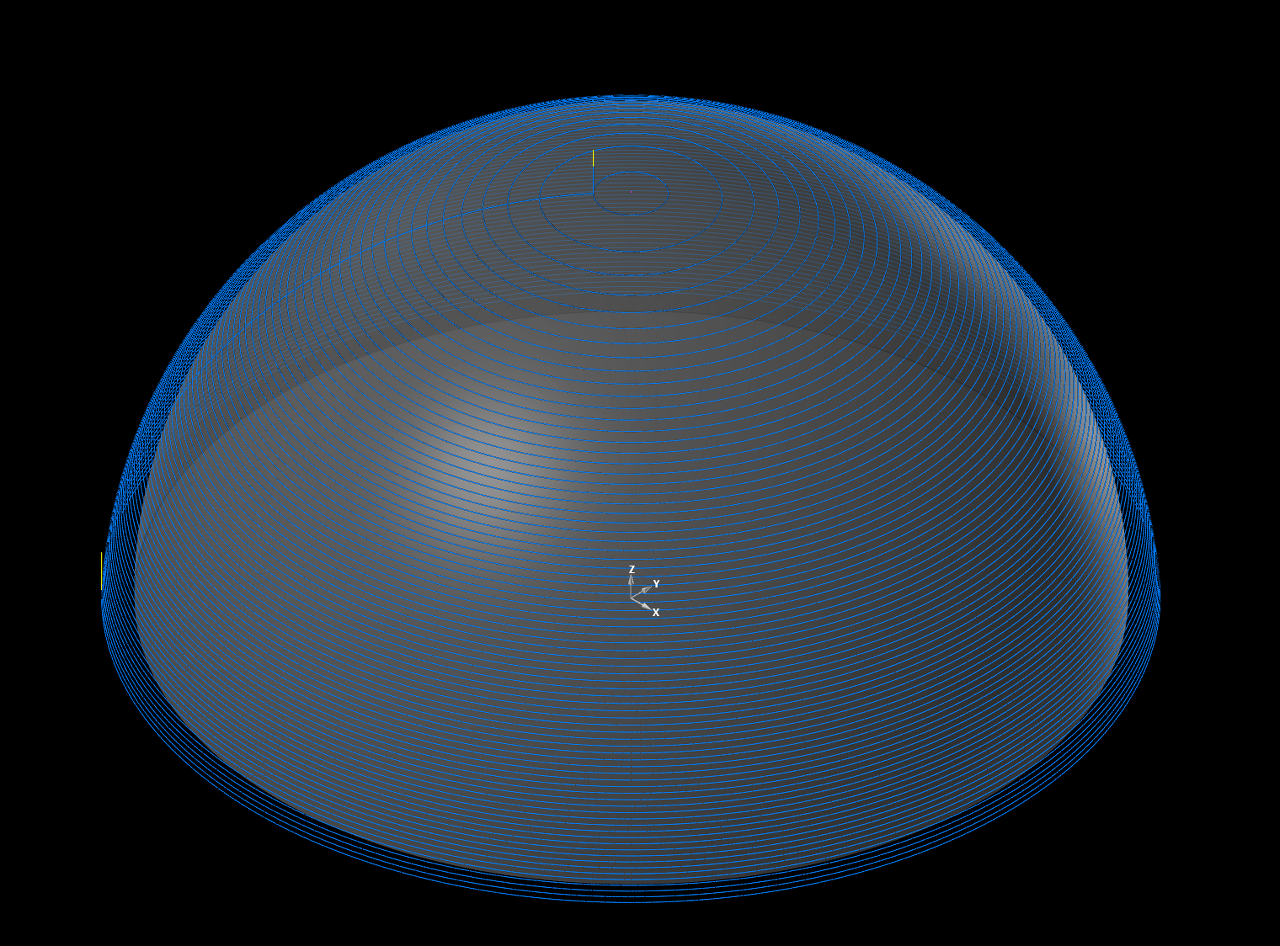

우선 가공 경로 체인

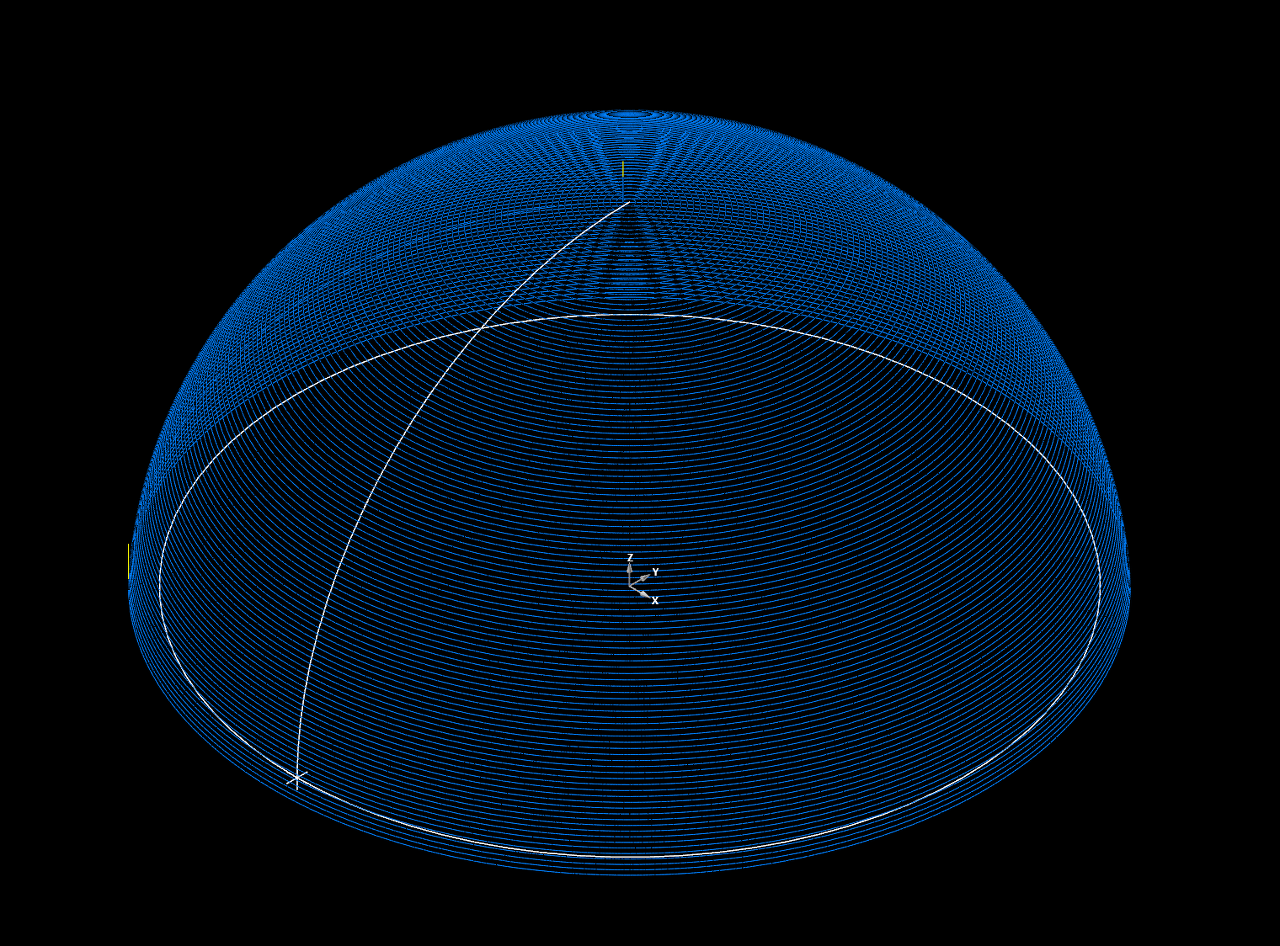

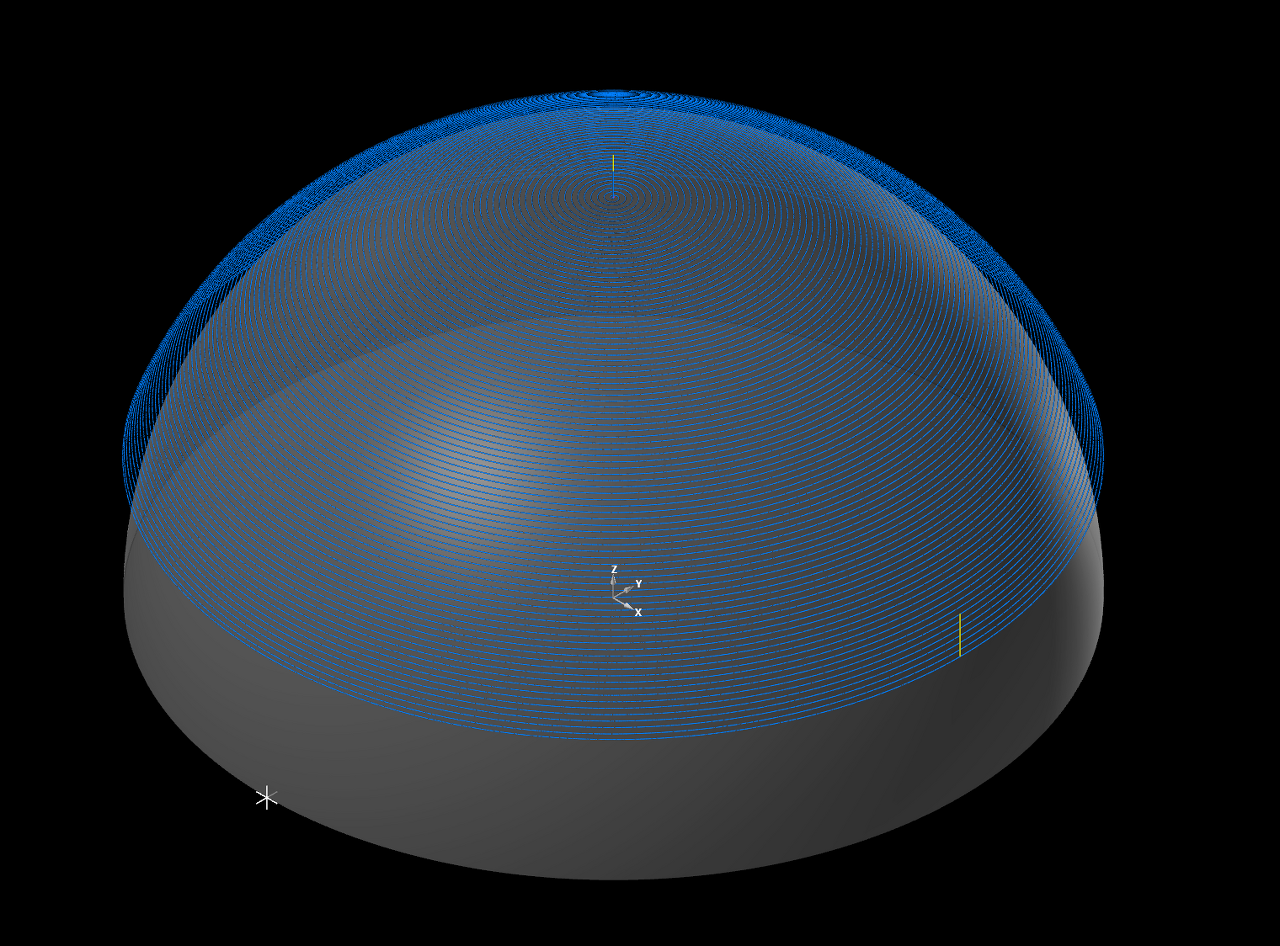

생성된 가공 경로

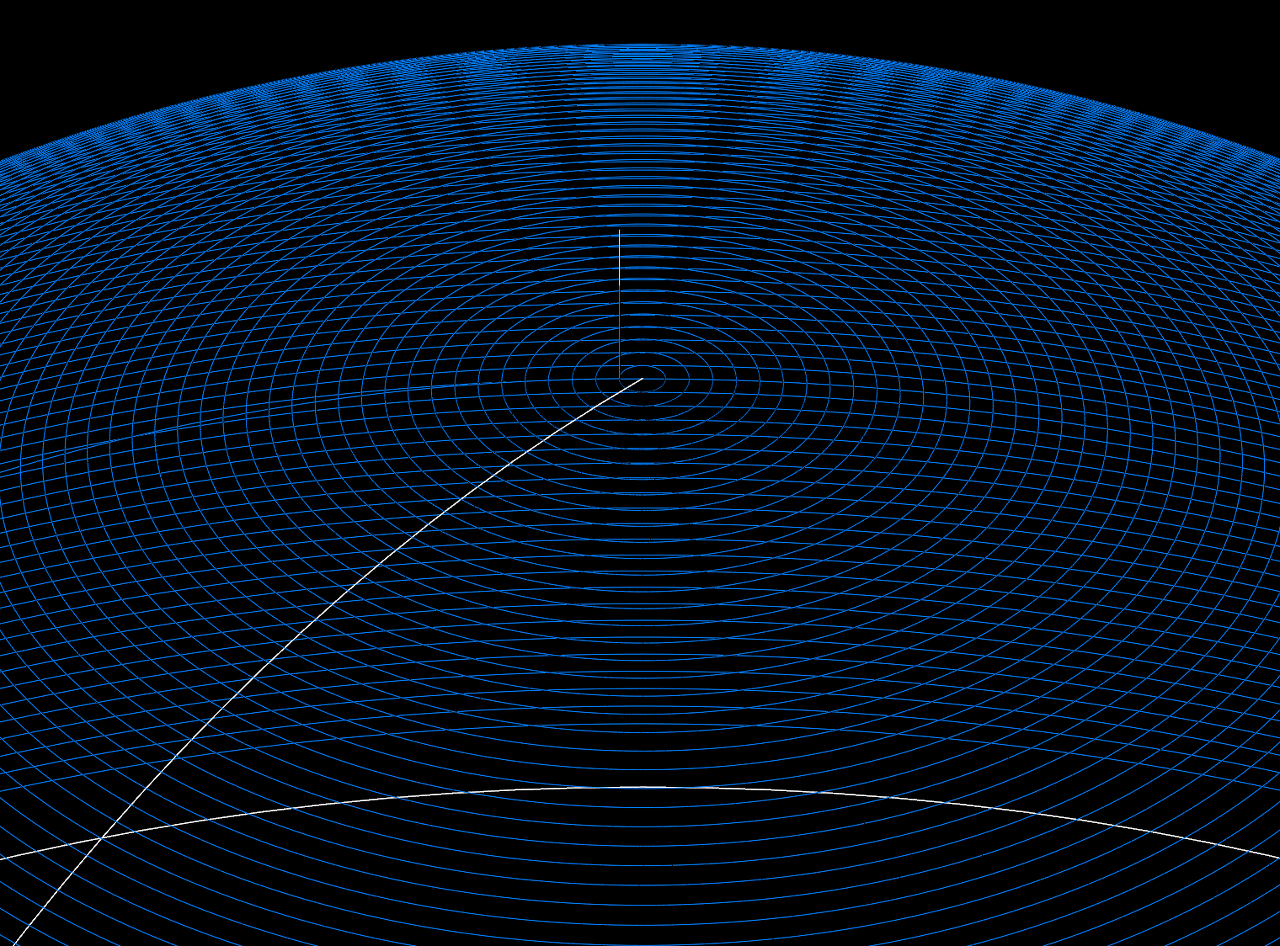

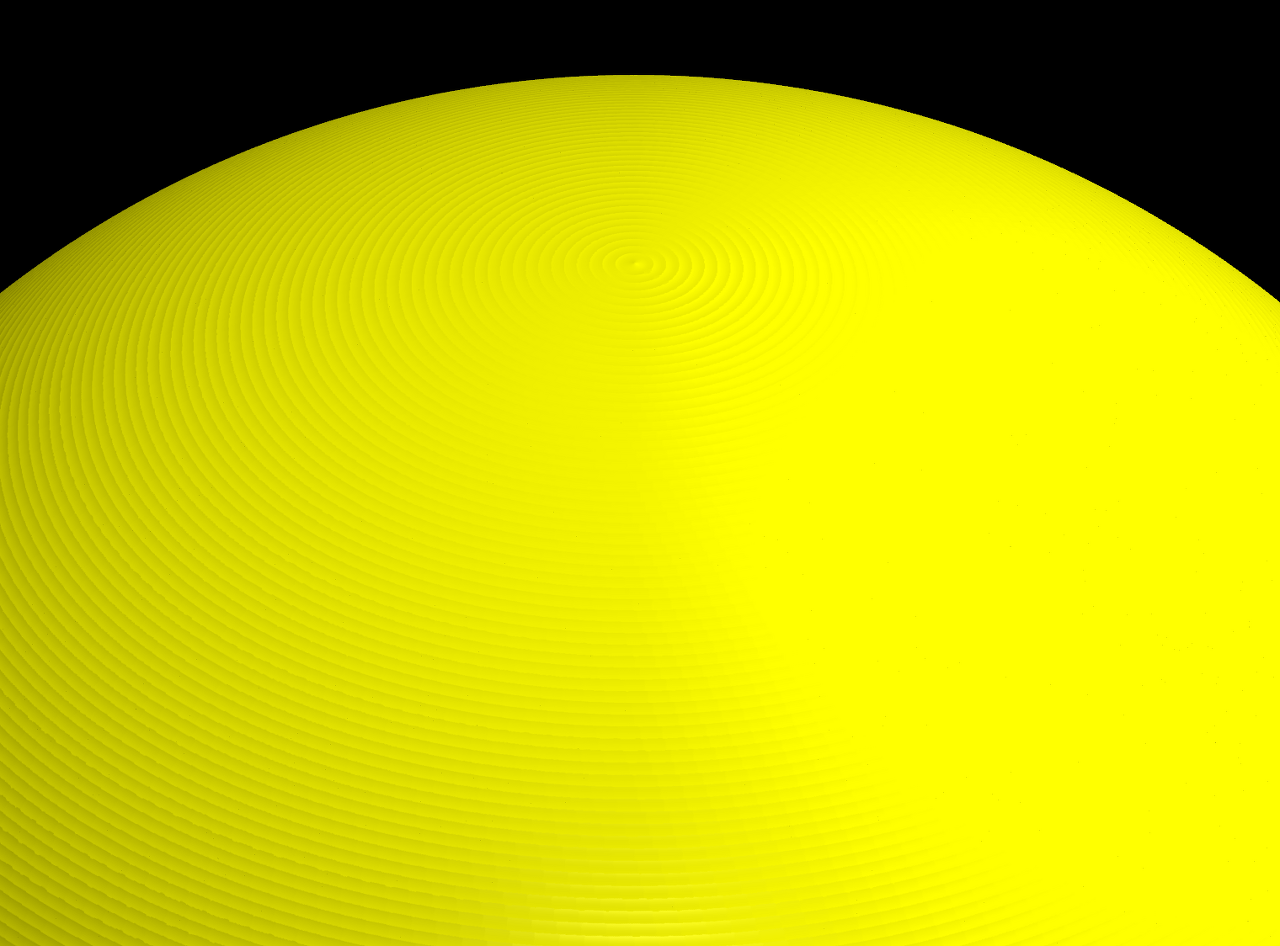

반구형 상부 가공 시작점 확대 입니다.

우선 잘 살펴 보시기 바랍니다.

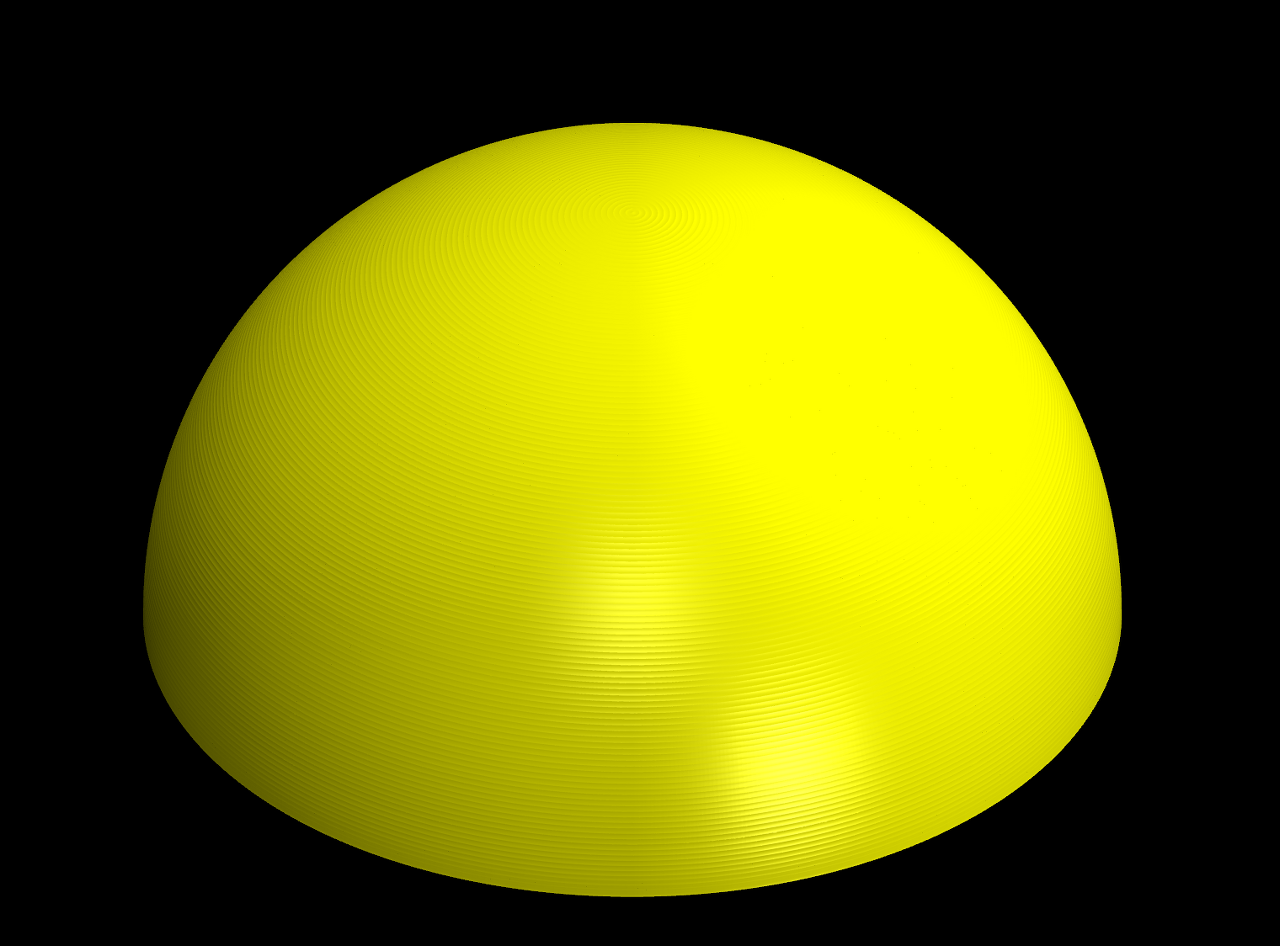

모의 가공 결과 입니다.

어느 정도 무난하게 가공 됩니다.

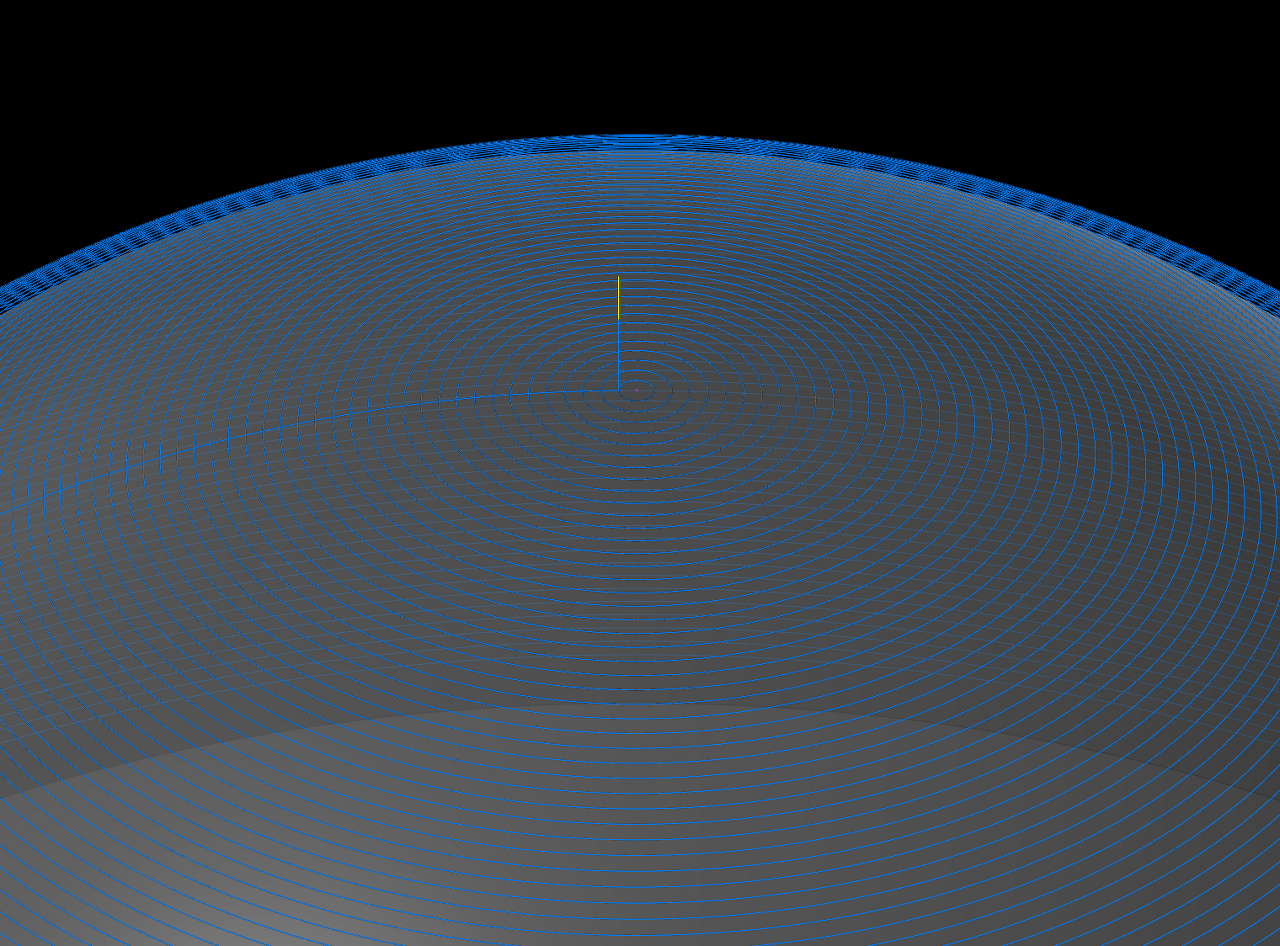

2. 일반 등고선 가공 경로 (정삭)

일반 이란 별도의 설정 없이 기본적으로 곡면 만 선택 한 경우 입니다.

공구 중심 영역 없이 해당 가공 곡면 만 선택 하여 가공 경로 을 생성 한 경우 입니다.

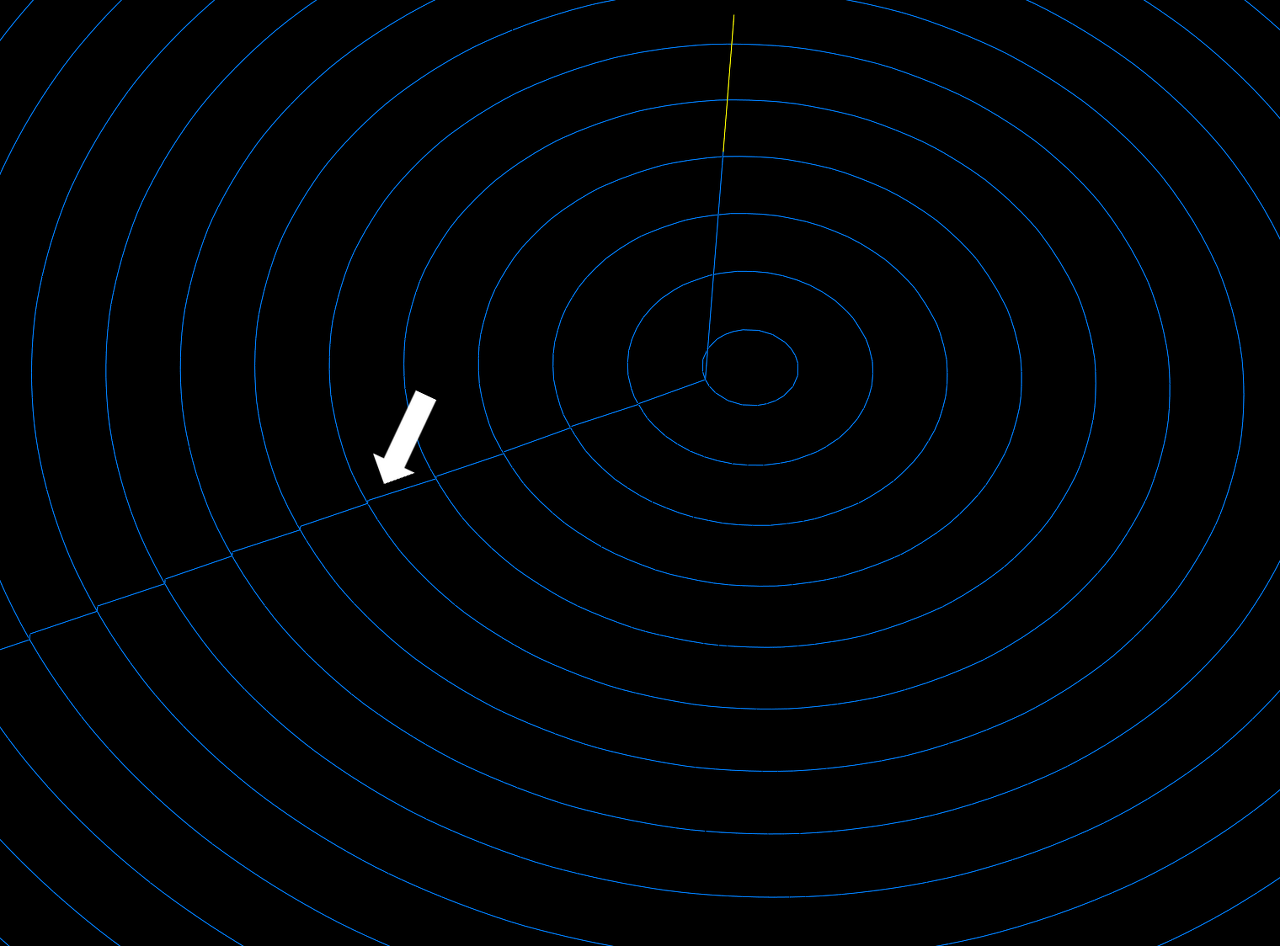

등고선 가공 의 특징 은 아래 그림 과 같이 일정한 가공 간격(Z축) 기준 하여 일정하게 (곡면 곡률 과 관계 없이) 가공 경로 을 생성 합니다.

이런 경우 상부(곡면 곡률이 급하게 꺽이는) 경사 부분 경우 일정 한 Z축 간격 으로 가공 경로 가 생성 되므로 가공 경로 간 (X,Y축) 간격이 벌어지는 단점 이 생깁니다.

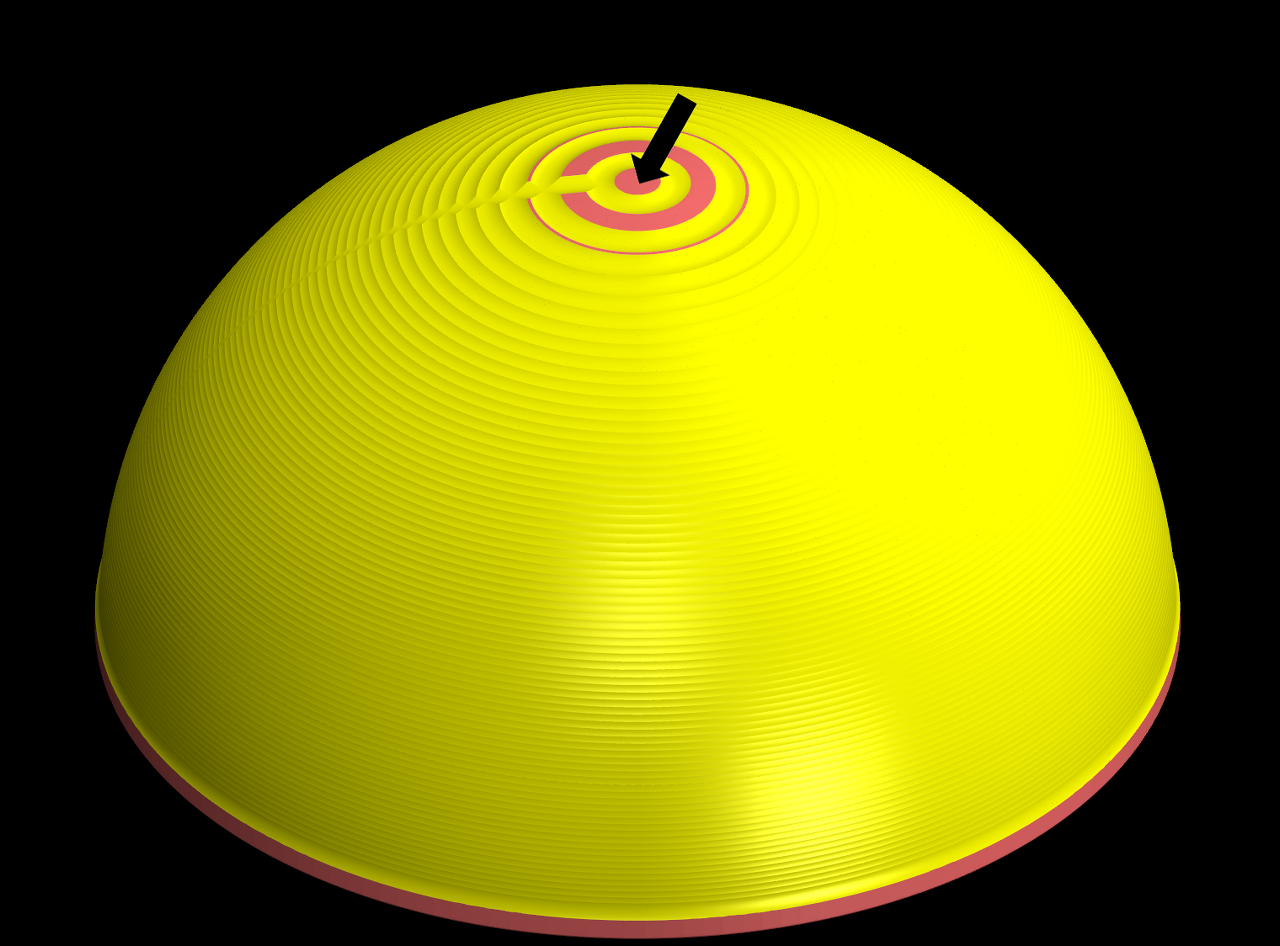

모의 가공 결과

위 모의 가공 결과 와 같이 화살표 부분 이 가공 경로 의 벌어짐 으로 미 가공 부분 이 발생 합니다.

(이 을 방지 하기 위하여 가공 간격 을 매우 작게 해서 방지(?) 할수 있으나 불필요한 (이렇게 안 해도 밀접한 가공 경로가 생성 되는 부분 (곡면이 공구 와 수직 에 가까워지는) 까지 불필요 하게 밀접 해지는 낭비 요소 가 발생 합니다.)

그래서 대안 방법이...

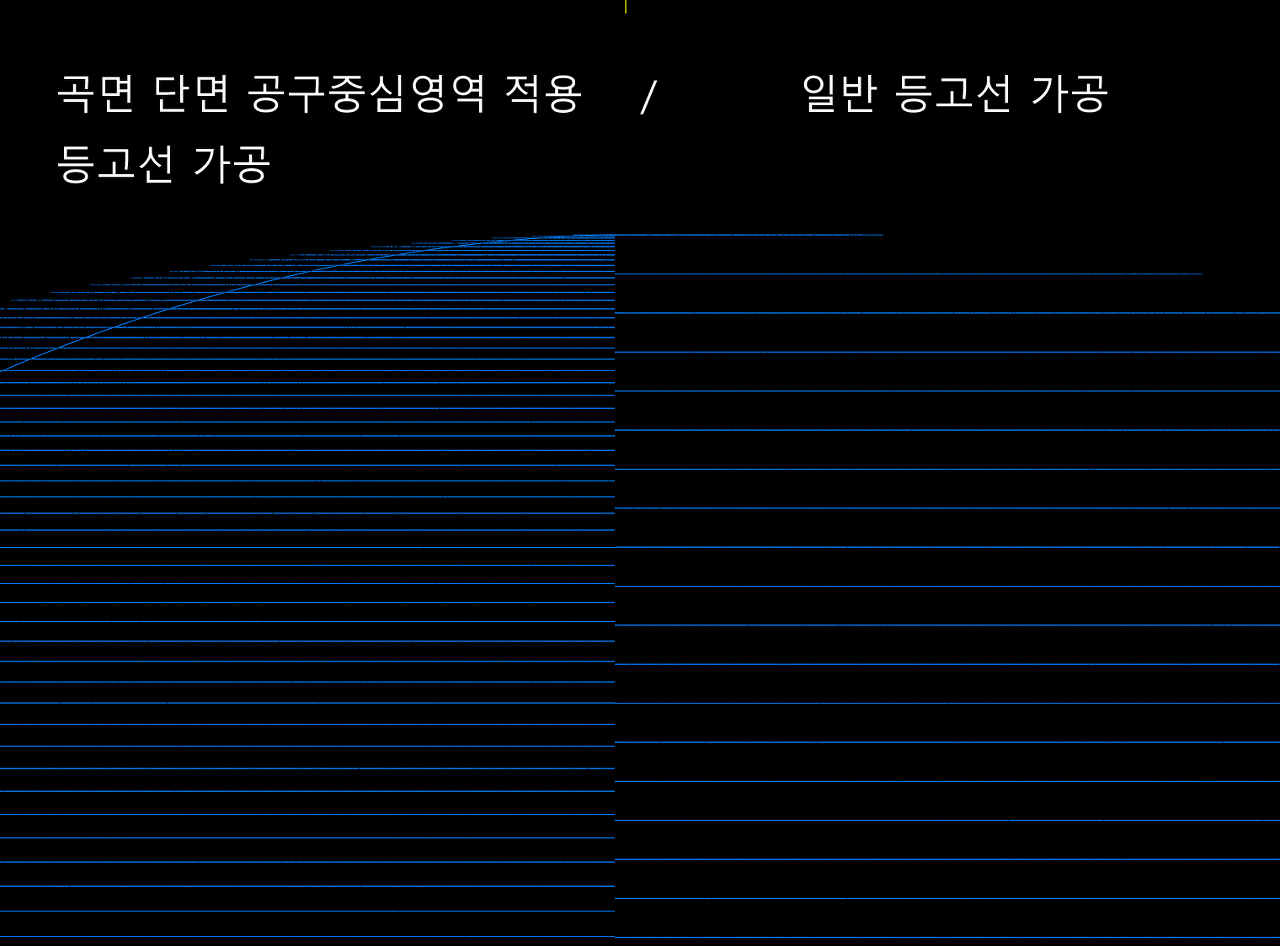

3. 등고선 가공 경로 (정삭) & 공구중심 영역 설정 시

등고선 가공 경로 생성 시 공구 중심영역 에 소재 영역(가공 범위) 가 아니고 소재 형태 단면 체인 을 걸어 주는 것 입니다.

위 와 같이 소재 형태 단면선 을 공구 중심 영역 에 체인 걸어줍니다.

(주의 사항 : 공구 중심 영역에 단 하나의 체인 만 적용 하셔야 합니다.)

같은 등고선 가공 경로 인데 각 가공 경로 가 등고선 (Z축 간격) 이 아니고 공구영역 체인 에 기하여 (체인 을 가공간격 으로 등분 한것 과 같은) 동일 한 간격 으로 가공 경로 을 생성 합니다.

반구형 상부 쪽 도 동일한 간격 으로 생성 됩니다.

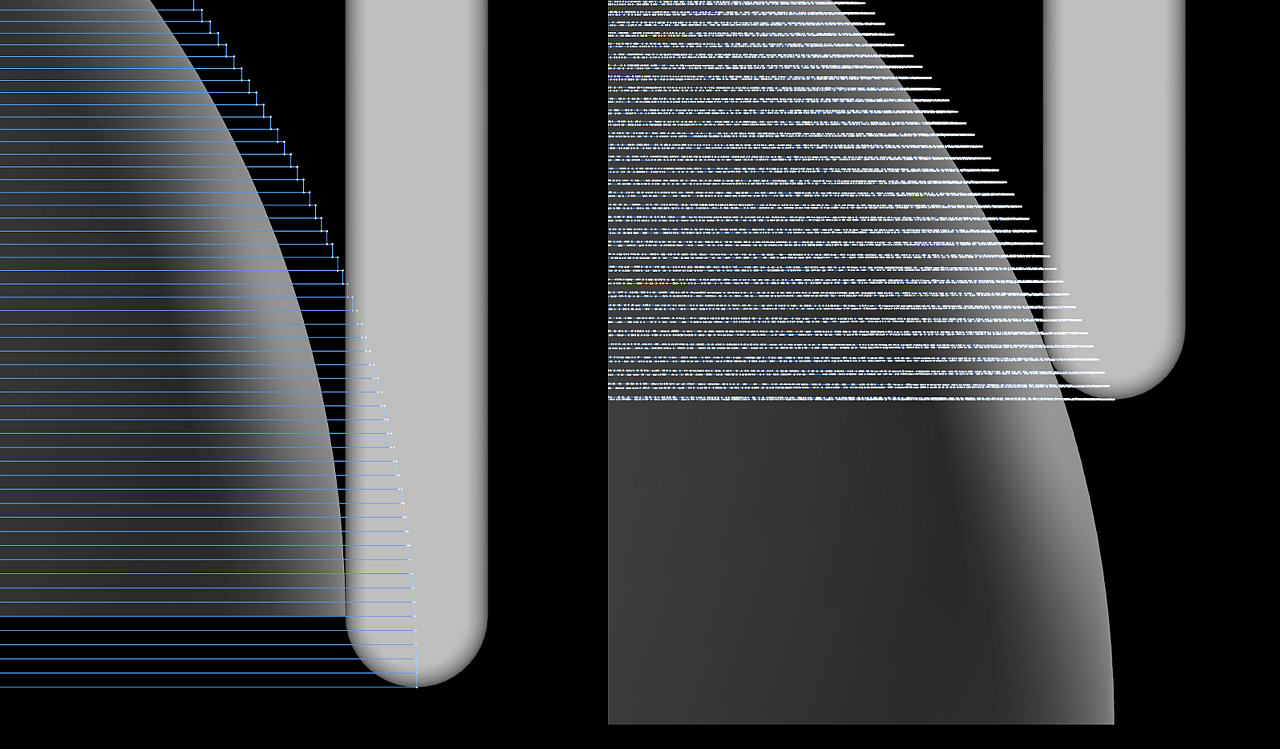

위 이미지 을 보시면 왼쪽이 공구 중심 영역 을 소재 단면 선 을 체인 작업 한 것 이고 오른쪽이 일반적인 등고선 가공 경로 입니다.

그리고 또 다른 문제 점이 있는 데 각 가공 경로 가 사실 서로 떨어져 있어 그 가공 경로 간 에 이어주어야 할 경로(예 을 들면 각 각 의 빌딩 각층 을 연결 해주는 계단부) 가 생성 되는 데 경우 에 따라 이것이 소재 가공시 적용 되어 심한 경우 위 이미지 처럼 이동한 자국 이 발생 합니다.

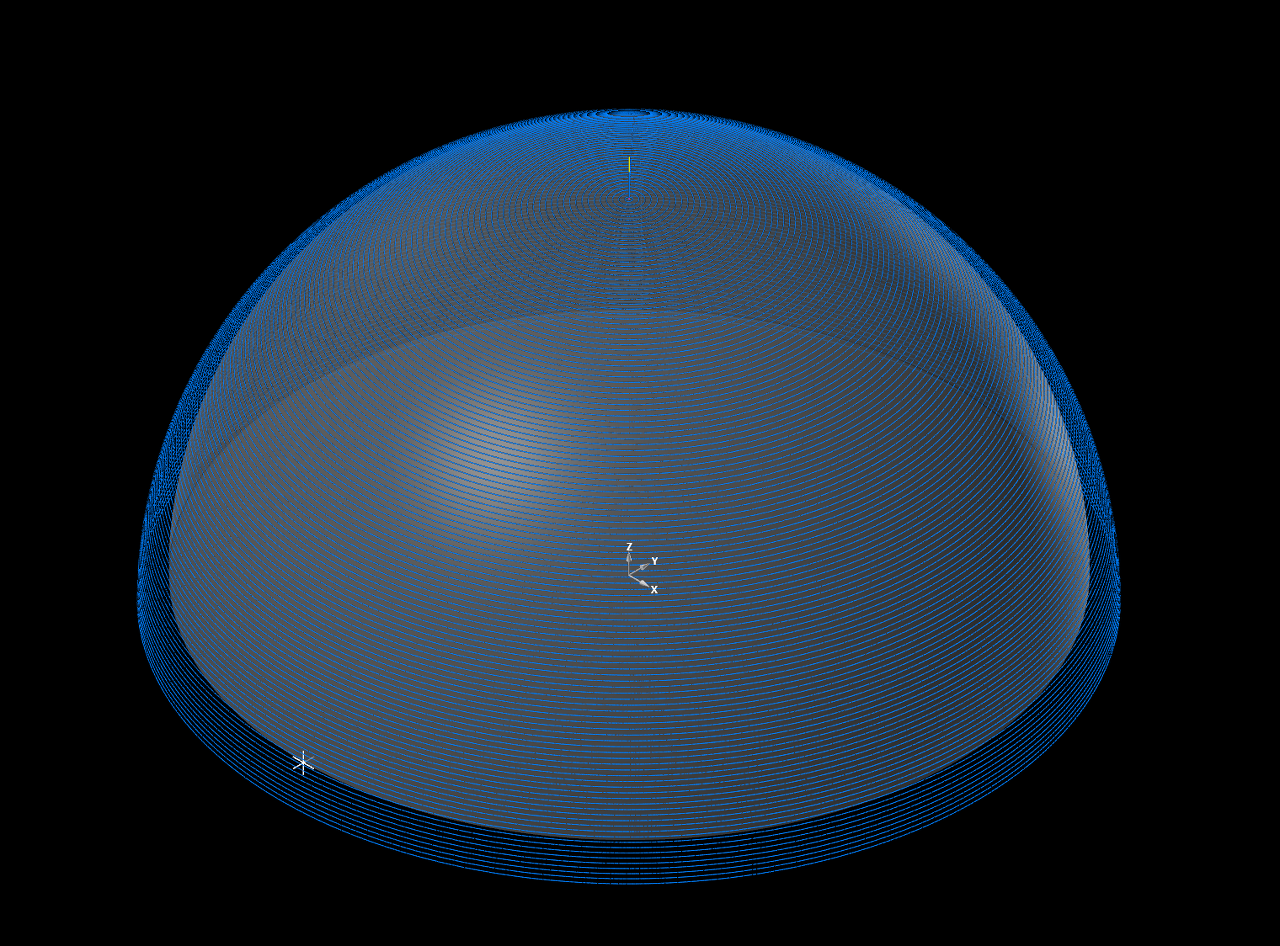

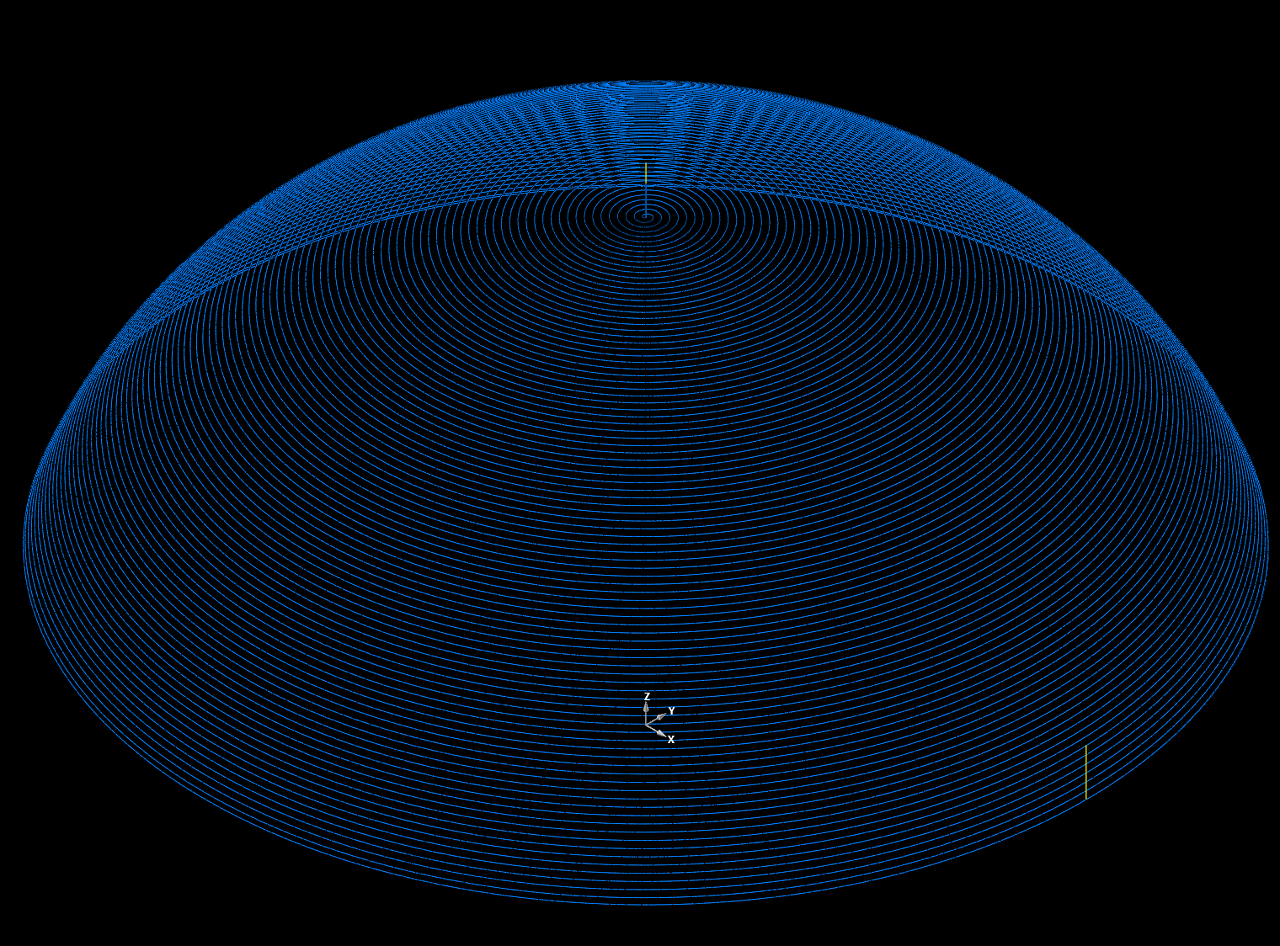

4. 스켈롭 가공 경로 (곡면 가공)

이것 이 바로 위 문제 점 을 해결 한 등고선 가공 인데 곡면 의 각 가공간격 을 Z축으로 적용 (일반 등고선) 이 아니고 곡면 단면 을 공구 중심 영역 에 적용 한 경우 (가공간격 을 곡면상 의 거리 을 적용) 을 적용 한 경우 가 됩니다.

생성된 가공 경로 입니다. 특별한 설정 없이 바로 곡면 선택 만 으로 적용 가능 합니다.

상부 가공 경로 도 일정한 간격 (M:최대가공 간격) 으로 잘 생성 되어 있습니다.

* 참고로 위 최대가공 간격 의 수치 대로 가공 되는 것 이 아니고 윤곽 가공 의 깊이 가공 의 수치 와 비슷하게 적용 됩니다.

모의 가공 결과 입니다.

단지 문제점 이 한 가지 있는데 위에 등고선 가공 과 동일하게 공구 가 가공간격 별로 이동한 경로 가 있는다는 점 입니다.

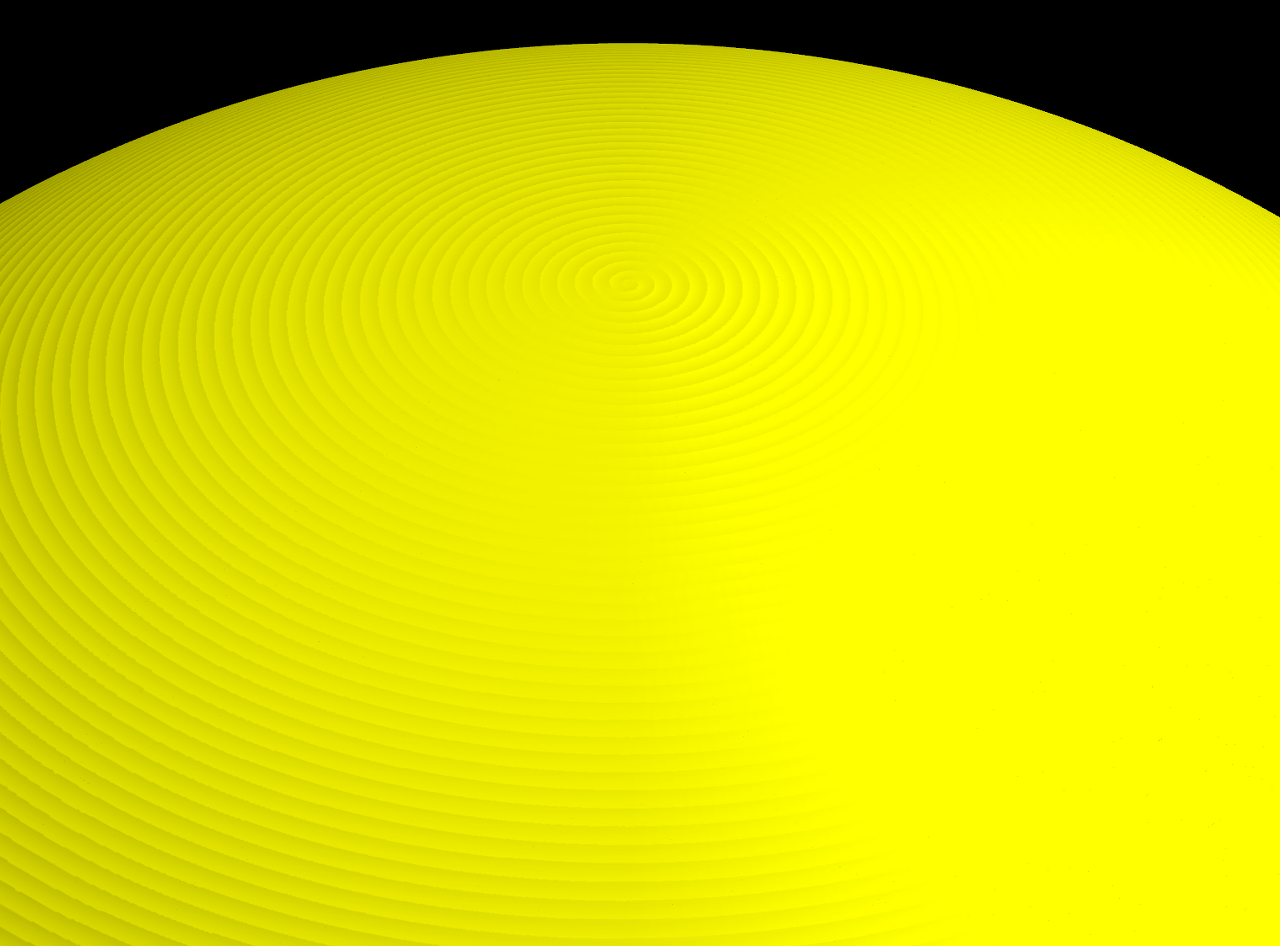

5. 블랜드 가공 경로 (곡면 가공)

지정된 곡면 을 지정된 체인 사이 을 기준 으로 하여 역시 등고선 가공 을 하는 방식 입니다.

역시 최대 스텝간격 (다 같은 단어 인데 변역 이 제각각 입니다.) 수치 을 기준 으로 하여 특이 사항 은 절삭방법 을 지정 할수 있습니다.

여기서는 헬리컬 방식(소용돌이) 을 적용 하였습니다.

별 차이 없어 보이지만 상부 가공 시작 지점 으로 살펴 보겠습니다.

이러한 형태 로 소용돌이 형태로 (이른바 공구 가 뜨지 않고) 이어서 가공 됩니다.

단 하나 문제점(이라기 보다 블랜드 가공 특성 때문에) 이 있는데 위 이미지 와 같이 반구형 하부에 가공 경로 가 생성 되지 않는데..

블랜드 가공 이 지정된 곡면 위 을 지정 된 두개 체인 (시작 과 끝) 을 기준 으로 가공 하는데 저러한 반구형 은 하부 체인 을 가공 곡면 과 밀착 을 유지 하면서 그 체인 까지 가는 것 이 (체인 위치 로 공구 끝 이 가야 가공 경로 가 완료 됩니다) 안된다고 판단 되는 (더 정확히 애기 하면 공구 가 더 내려가면 하부 의 체인 (공구중심 영역 을 생각 하시면 됩니다.) 을 벗어나게 되므로 가공 경로 을 중단 한것 입니다.

즉 블랜드 가공 시 두개 의 체인 이 공구 중심 영역 을 작용 한다고 보시면 됩니다.

원쪽은 2D 스웹 가공 시 경로 오른쪽은 블랜드 가공시 경로 입니다.

자 그럼 100점 짜리는 가공 경로 는 없는 것 인가 살펴 봅니다.

블랜드 가공 모의 가공 모습

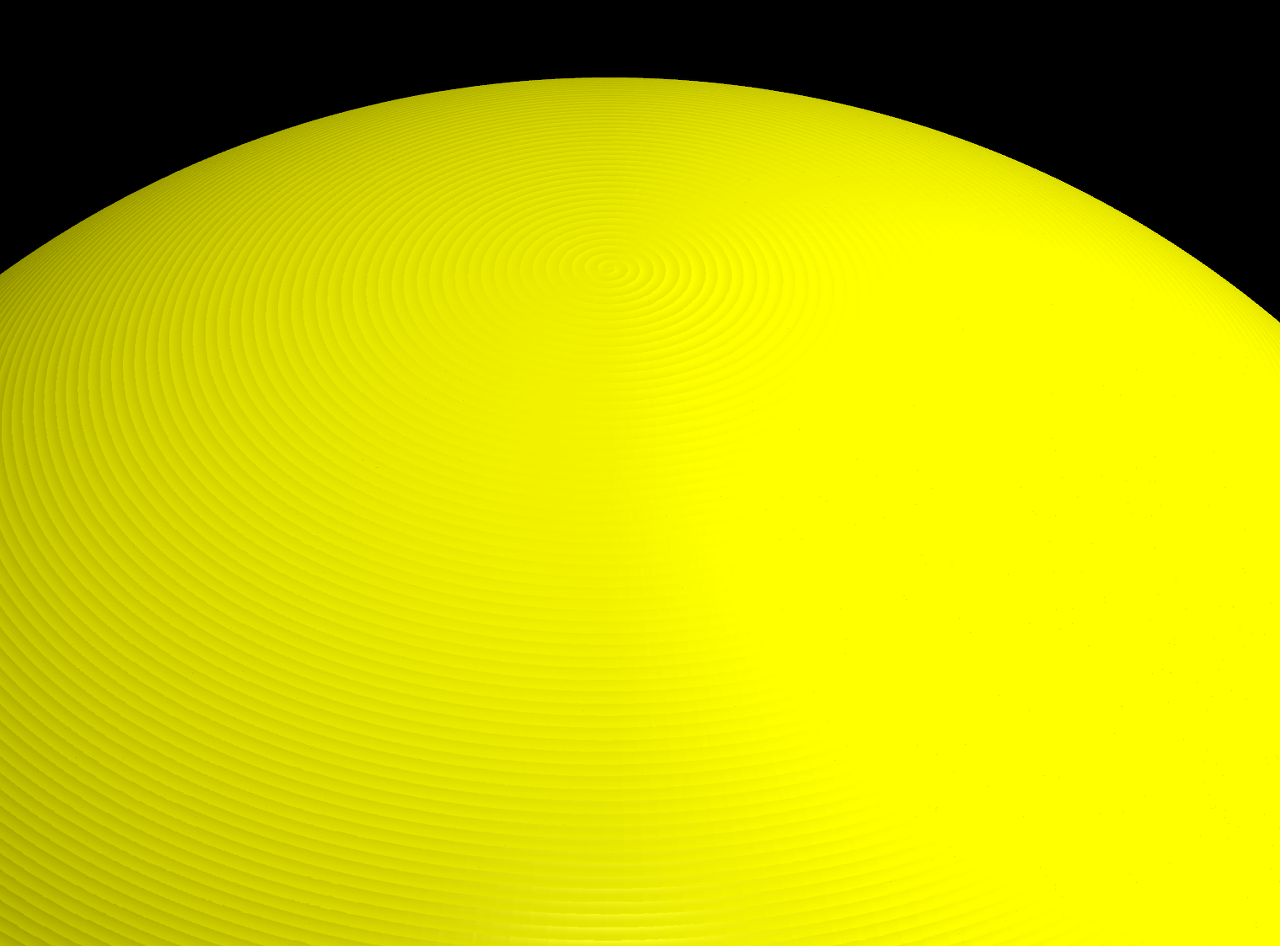

6. 모프 가공 경로 (다축 가공)

모프 가공 도 블랜드 와 마찬 가지 로 지정된 곡면 을 지정 된 두개 의 체인 을 걸어서 그 사이 을 가공 경로 을 생성 하는 것 입니다.

* 자세한 가공 경로 특징 은 일단 패스 합니다.

블랜드 가공 과 다르게 하부 반구형 바닥 까지 잘 가공 경로 가 형성 되었습니다.

반구형 상부 도 소용돌이 형태로 생성되어 공구 이송에 따른 자국 도 발생 하지 않습니다.

모의 가공 결과 도 우수 합니다.

그럼 모프 가공 이 대세 인것 인가.... 그것은 좀.....

다시 한번 전체 가공 에 대한 결과 을 살펴 보겠습니다.

우선 4가지 주안점 을 살펴 봅니다.

가공 품질 , 캠작업 시 소요 되는 시간 마스터캠 연산 시간) , 캠 작업 용이점 , 가공 경로 용량 등 입니다.

1. 2D 스웹 가공 경로 (와이어 프레임)

가공 품질 : 좋음

캠작업소요 시간 : 제일 빠름 (기다릴 필요 업슴)

캠작업 용이 : 간편 하나 단순한 형태 에 국한 됩니다.

가공 경로 용량 : 적음

단점 : 가공경로 에 대한 옵션이 적고 (이라기 보다는 가공경로 자체가 단순한 경우 용 이라) 공구 이송 자국이 발생

할수 있습니다.

2. 일반 등고선 가공 경로 (곡면 가공)

3. 등고선 가공 경로 , 공구중심영역 적용 시 (곡면 가공)

가공 품질 : 나쁨(2) , 좋음(3)

캠작업소요 시간 : 빠름

캠작업 용이 : 간단 하며 약간 의 복잡한 형태 적용 가능 합니다. (경우에 따라 곡면 선택이 복잡 합니다.)

가공 경로 용량 : 적당(중간 쯤)

단점 : 작은 라운딩 모서리 시 적용 하면 야간 별도 의 작업이 필요 한것 빼면 큰 문제 없음

포켓 등 작업 시 바닥면(평면) 까지 공구 가 안내려가는 경우 가 있습니다.

4. 스켈롭 가공 경로 (곡면 가공)

가공 품질 : 좋음

캠작업소요 시간 : 중간 (잠시만 대기)

캠작업 용이 : 간단 하며 가능하면 포켓 형태 보다 완만한 등선 형태가 유리 합니다.

가공 경로 용량 : 조금 큼

단점 : 가공경로 가 조금 멍청해 보이는 경향이 있습니다. (왜 거기에서 시작하여 여기서 끝나노?)

5. 블랜드 가공 경로 (곡면 가공)

가공 품질 : 좋음

캠작업소요 시간 : 조금 지루 할수도

캠작업 용이 : 간단 하며 가능하면 포켓 형태 보다 완만한 평면 형태가 유리 합니다.

가공 경로 용량 : 큼

단점 : 위에 설명 한 것 처럼 가공 곡면 이 급경사 을 이룰경우 조금 더 생각 해보아야 합니다.

6. 모프 가공 경로 (다축 가공)

가공 품질 : 좋음

캠작업소요 시간 : 담배 와 커피 을 즐길 수 있을지도 모릅니다

캠작업 용이 : 다축 가공 이라 옵션이 조금 복잡하며 2D 모듈 에서는 지원 하지 않습니다.

가공 경로 용량 : 큼

단점 : 일단 생성된 가공 경로 는 우수하며 다른 가공 경로 에서 는 안되는 급경사 에도 잘 적용 이 가능 하나 다축

지원 가공 이라 복잡하고 다소 연산 시간 이 제일 길어 선택에 신중이 필요합니다.

이외에도 최신 버젼 은 워터라인 이라든가 하는 가공 경로 가 있으나 일단 패스 하겠습니다.

요점 ... 등고선 가공 경로 에 공구 중심 영역 잘 활용 하여 그냥 가공 하자....

'마스터캠 관련 한 여러 이야기' 카테고리의 다른 글

| 다수의 도면 작업 시 활용 할 마스터캠 작업 평면 및 뷰시트 관련 설명 입니다 -2 (뷰시트관련.) (0) | 2022.05.21 |

|---|---|

| 다수의 도면 작업 시 활용 할 마스터캠 작업 평면 및 뷰시트 관련 설명 입니다 -1 (0) | 2022.05.21 |

| 주물 가공 시 모델링 을 주물 소재 형태 로 형성 하여 모의 가공 해보기.. (0) | 2022.05.21 |

| 마스터캠 레벨 관련 조금 긴 글 입니다. (초보자용) -2부 (0) | 2022.05.21 |

| 마스터캠 레벨 관련 조금 긴 글 입니다. (초보자용) -1부 (0) | 2022.05.21 |