식품 재료 이송용 더블 헬리컬 기어 모델링 및 가공경로 생성에 관하여-1

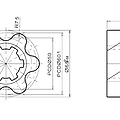

이번에는 어느 분의 질문으로 시작된 더블헬리컬 기어 모델링에서 가공과정까지 알아보겠습니다. 먼저 질문자분의 작업 도면을 살펴봅니다. 그런데 설계측에서 해당 제품 모델링 자료는 제공하지 않았고 형상 이미지조차 제공하지 않았고 또한 추가 자료도 없다고 합니다. 그렇지만 위 도면만을 보고 처음 작업 하시는분은 저것이 무슨 형상인지 판단하기 어렵습니다. 다만 샘플(정확한 해당 제품이 아니고 유사 제품)이 제공되었지만 가공의 필요한 치수값을 산출하기가 어렵습니다. * 먼저 스포를 먼저 한다면 위 제품은 아래와 같은 형태의 더블 헬리컬 기어 이라고 하며(기어의 역할이라고 하기보다 기어 이빨의 형상과 맞물림으로 부드러운 유체(과자용 반죽재료)를 이송하기 위한 기어형태입니다.(임펠라 비슷한 기능)) 두 개의 한쌍..

- 마스터캠 2021 기능 교육 자료(초안)/마스터캠 2021 활용 소소한 팁

- · 2025. 6. 15.

마스터캠 2021를 활용한 기존 곡면 등고선 가공경로에 대하여-9(경로 생성-4)

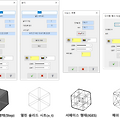

이번에도 저번에 이어서 기존 곡면 가공경로 중 등고선 정삭 가공경로에 대하야 알아보겠습니다. 이번에는 저번과 달리 함물형(포켓) 공작물 예제를 가지고 설명하겠습니다. 등고선 정삭 파라미터는 일반적인 설정만 하였습니다. 그러고 나서 해당 가공정의를 모의가공하여 결과물을 살펴보았습니다. 그러자 해당 모의가공 결과물을 자세히 보면 가공경로 방향 외 다른 방향으로 공구 절삭흔적(공구 자국)이 있는 것을 발견할 수 있습니다. * 해당 이미지는 공구 흔적을 잘 식별되도록 설정을 정의 한것 입니다. 이것은 등고선 경로의 특성인 Z축 절삭간격값으로 구분되는 가공경로 간 이송형태 경로 자국입니다. 특히 이송형태 종류를 "형상형태 이송"으로 할 경우 잘 보이는 특성이 있습니다.*이것은 어떻게 보면 당연하다고 볼수 ..

- 마스터캠 2021 기능 교육 자료(초안)/3D 곡면 , 솔리드 적용 가공 경로 관련

- · 2025. 6. 9.

마스터캠 2021를 활용한 기존 곡면 등고선 가공경로에 대하여-8(경로 생성-3)

이번에도 저번에 이어 기존 곡면 가공경로 중 등고선 가공경로에 대하여 설명하겠습니다. 저번에 돌출형 가공물을 단면형 공구 중심영역 체인을 선택하여 좀 더 부드럽고 촘촘하게 등고선 가공경로를 생성해 보았습니다. 그런데 또 자세히 살펴보니 다음과 같은 문제점이 발생하였습니다. * 위 이미지 처럼 자세히 보면 상하부 필렛 부분(특히 상부 필렛)의 촘촘한 가공경로가 아닌 좀 듬성듬성한 경로가 생성되었습니다.* 이것은 등고선의 잘못이라기 보다 등고선의 특성(일괄적인 Z 축 절삭간격값을 유지)때문에 발생하는 문제이라 어쩔 수 없는 문제입니다.* 또한 비슷한 문제로서 단면형태 공구 중심영역 체인을 선택하면 자연적으로 Z 축 절삭 간격이 좁아지는(가공경로의 증대)문제가 있어 어느 정도 반대로 Z축 절삭간격을 크게 ..

- 마스터캠 2021 기능 교육 자료(초안)/3D 곡면 , 솔리드 적용 가공 경로 관련

- · 2025. 6. 5.

마스터캠 2021를 활용한 기존 곡면 등고선 가공경로에 대하여-7(경로 생성-2)

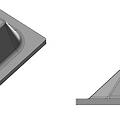

이번에는 저번에 이어서 등고선 가공경로 생성 예제를 설명하겠습니다. 일단 아래와 같은 가공물이 있습니다. 공작물(소재)의 설정은 아래와 같이 설정하였습니다. 황삭(곡면 포켓 가공+2D 포켓 가공), 중삭(등고선 황삭 가공)을 거치어 등고선 정삭 경로 준비가 되어 있는 상태입니다. 이 상태에서 해당 가공물의 경사 곡면부 을 등고선 정삭 가공경로으로 가공하겠습니다. 먼저 해당 경사면(가공 대상곡면)을 선택(상부 평면 포함)하고 제일 외곽 경계선인 하단 필렛 부분 외곽을 공구 중심영역체인으로 선택하였습니다.* 가공물 최상단 평면부(Z+25.0)와 최하단 평면부(Z0.0)는 앞서 황삭/중삭 가공과정에서 정삭처리(가공여유 0.0)했습니다. 그리고 해당 등고선 가공정의 파라미터 설정은 아래와 같이 하였습니다..

- 마스터캠 2021 기능 교육 자료(초안)/3D 곡면 , 솔리드 적용 가공 경로 관련

- · 2025. 6. 3.

마스터캠 2021를 활용한 기존 곡면 등고선 가공경로에 대하여-6(경로 생성-1)

이번에는 기존 곡면 가공경로 중 등고선 가공경로에 대하여 경로 생성에 대한 설명을 하겠습니다. 기본적으로 등고선 가공경로는 위에서 아래로(아래에서 위로 도 가능) Z 축 절삭간격값만큼 배분된 평면형태 경로를 생성하여 절삭가공을 하는 방식입니다.* 기본적으로 가공 대상 곡면이 수직방향으로 경사각이 있는(직각이 아닌)경우에 적합한 가공경로입니다. (가공 대상곡면이 수직(작업 평면대비 직각인 면)인 경우 가공경로가 생성되지 않는것은 아닙니다.) (언더컷 형태 절삭공구를 사용하시면 역각도의 등고선 가공경로도 생성 가능합니다.) 이렇게 말씀드리면 경사면, 직각면, 역각도면 다되는구나 할수 있지만 제한조건이 있습니다. 그래서 권장 할수 있는 것은 약간이라도 경사각이 있는 형태 가공 대상곡면에 적합 합니다. ..

- 마스터캠 2021 기능 교육 자료(초안)/3D 곡면 , 솔리드 적용 가공 경로 관련

- · 2025. 5. 30.

마스터캠 2021를 활용한 기존 곡면 등고선 가공경로에 대하여-5(틈새이송, 끝단 이송)

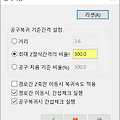

이번에도 기존 곡면 등고선 가공경로의 등고선 정삭 파라미터에 대하여 알아보겠습니다. ⑬ 틈새 이송 (Gap setting) 틈새 이송(Gap setting)은 해당 가공경로(1개 요소 또는 영역당)가 종료되는 위치에서 다음 가공경로으로 이송 시 수직복귀 동작을 적용하는가? 에 대한 기준점을 설정합니다.* 즉 지정한 틈새 이송 한계값을 L10.0으로 정했을때 지금 가공경로가 종료하여(끝점) 다음 가공경로으로 이송할 시 지금 위치(끝점)에서 다음 위치(시작점)까지의 거리값(평면적인 거리값)이 틈새 이송 한계값 보다 작으면 해당 가공곡면에 붙은 상태에서 이송하고 틈새 이송 한계값보다 크면 수직복귀 이송을 진행합니다. 특이사항으로 만일 두 위치(끝점과 시작점의 직선거리(3D 방향))의 장애물(가공 대상곡면 또..

- 마스터캠 2021 기능 교육 자료(초안)/3D 곡면 , 솔리드 적용 가공 경로 관련

- · 2025. 5. 25.