이제 이번에는 (3+2) 틸팅 인덱스 장비를 활용한 다각도 경사면 홀가공의 수동으로 가공경로 생성 하는 방법을 알아보겠습니다.

* 수동 가공경로 생성이라고 명기하지만 좌표 수동입력이 아니고 좌표산출이 수동적입니다.

먼저 (3+2)틸팅 인덱스 장비를 준비합니다.

여기서 사용하는 각축은 3축(X, Y, Z) + 2축(인덱스 회전축 B, C)의 조합입니다.

우선 세팅방식은 인덱스 C 축 기반 회전식 배드면에 센터링 바이스를 체결하고 그 위에 가공소 재을 물고 있는 일종의 지그물을 체결한 형태입니다.

그럼 먼저 틸팅인덱스 축간 규격을 알고 계셔야 합니다.

* 여기서는 사실 B 축과 C축 배드 상면간 간격만 정의 하지만 실상은 인덱스 중심위치(C축 위치)를 먼저 설정되어 있어야 합니다.

우선 위와 같이 B 축 회전 중심축과 C축 배드면 상단과 C축 배드면과 소재하단 까지 높이를 181.71로 정의합니다.

이것이 완료되면 현재 도면을 잠시 간단하게 표현합니다.

*이것은 단순히 많은 도형요소(모델링) 이 있으면 화면 이동 및 회전 시 불편하므로 이에 따른 조치일 뿐 특이한 사항은 아닙니다.

우선적으로 기준되는 고정적인 평면을 하나 생성합니다. (기준면(평면))

* 이 평면을 3축 장비의 배드면과 고정된 평행한 평면이라고 생각하시면 됩니다. (가상적으로)

그리고 가공할 경사면과 평행한 평면(경사가공면-1)을 생성합니다.

여기서 작업목적은 저러한 상태에서 가공면을 인덱스축에 맞추어 회전시켜(가공면을 Z 축 공구축과 수직이 되도록) 배치 후 그 위치에서 가공원점과 가공정의를 생성하는 방법입니다.

그래서 현재 선택한 면(경사가공면-1)을 평행이동 명령을 사용하여(단 가동원점은 기준면 평면에 기준되어야 합니다.) 현재 가공원점 평면에 평행으로 이동합니다.

이동탭의 평행이동 3D 기능으로 평행시킬 가공평면(경사가공면-1 : 소스))을 선택하고 기준될 평면 기준면(평면 : 대상)을 선택하여 해당면을 이동시킵니다.

* 이러한 도형요소 이동시 그 도형요소에 생성된 평면은 같이 따라가질 않습니다.

* 이러한 이유로 이동 작업에서 작업평면 명칭은 중요하지는 않습니다.

같은 이유로 다른 가공면 작업하면 이전에 작업 중인 평면이 고정되지(도형요소와 같이 이동이 안됨) 않아 일회용으로 생각하셔야 합니다.

이러한 과정을 거친 후 해당 가공면의 와이어프레임에 체인을 걸어 가공정의를 생성합니다.

* 다만 현재 가공정의 평면 파라미터는 기준이 되는 기준면(평면 : WCS)으로 이루어져야 합니다.

* 이러한 설정은 즉 링크 파라미터 기준이 절댓값기준이 되어야 합니다.

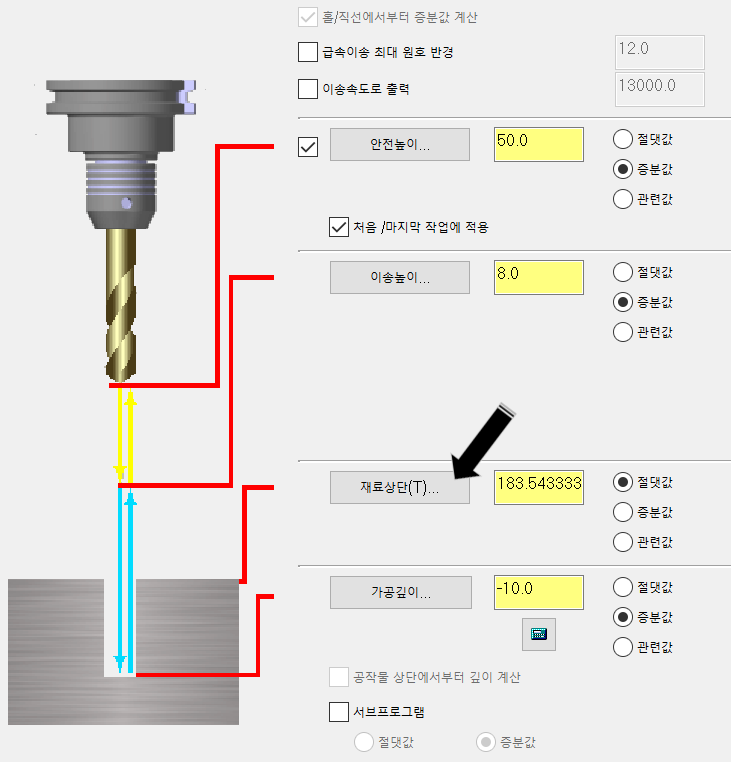

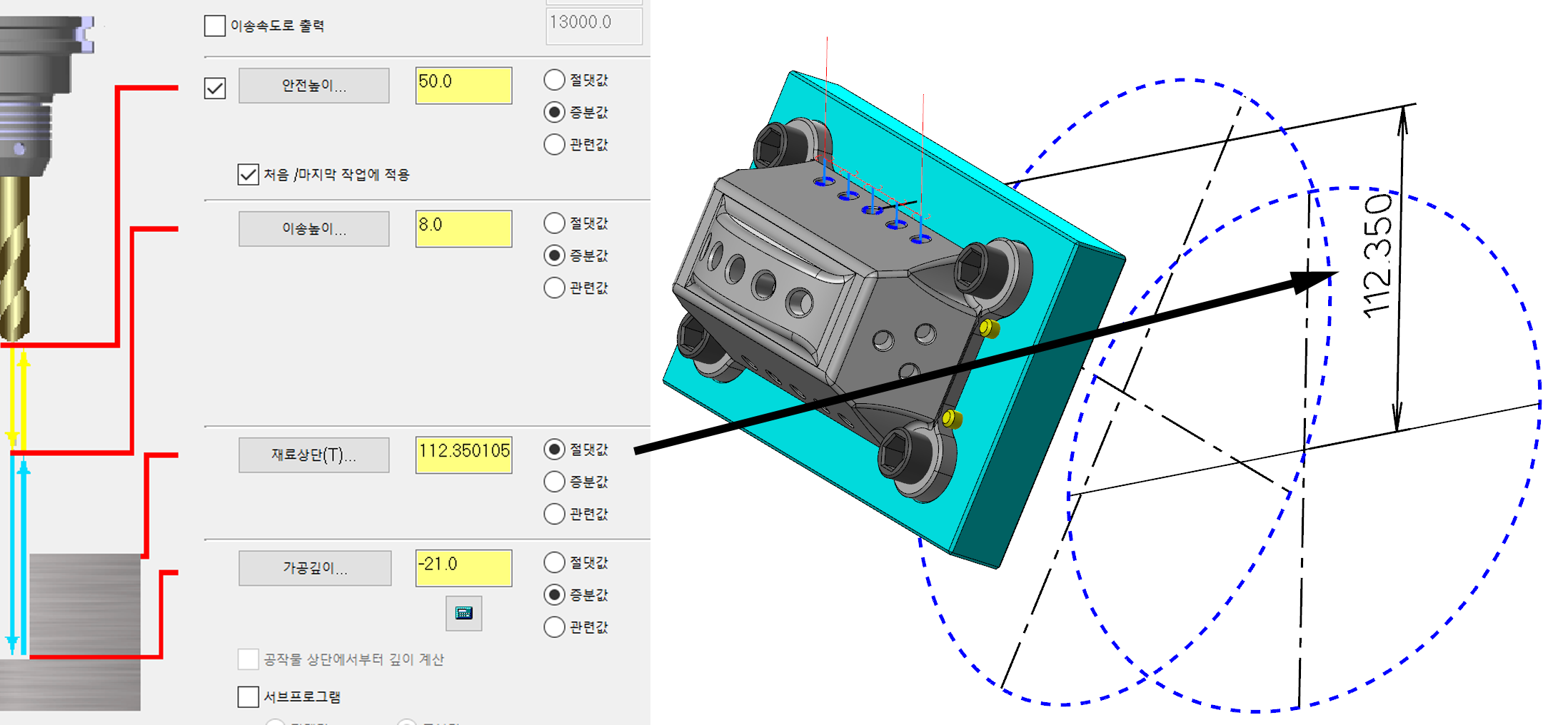

가공정의 링크 파라미터는 아래와 같이 절댓값(재료상단 높이를 해당 와이어프레임 요소(체인) 클릭하여 절대 높잇값 입력) 하셔야 합니다.

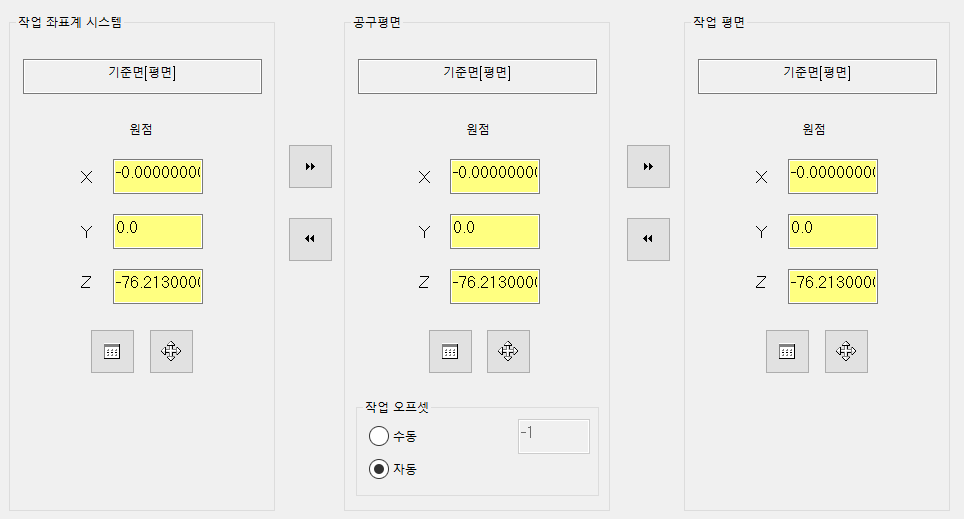

가공정의 평면 파라미터는 아래와 같이 정의합니다.

* 저 기준평면을 꼭 따로 생성하여 작업할 필요는 없습니다.

만일 원하신다면 기본 평면(WCS)에 가공원점을 설정해서 작업하셔도 됩니다.

* 이것은 틸팅 인덱스의 가공원점 설정을 어떻게 (어디에다가?) 하냐에 따라 달라질 수 있습니다.

* 다만 인덱스 회전축 위치와 대입하여 적용하셔야 합니다. (가공원점이 움직이지 않는 지점으로)

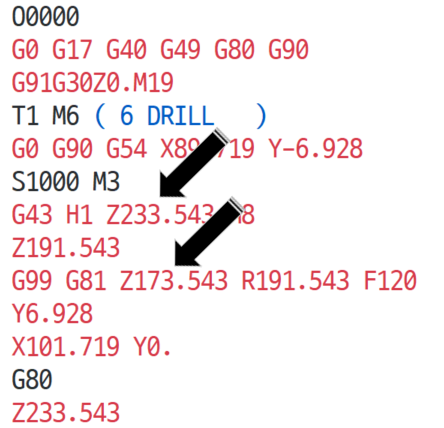

위와 같이 하여 NC데이터를 출력하면 아래와 같이 Z 축 값이 가공원점(기준면 평면) 기준으로 절댓값으로 출력됩니다.

X, Y 값의 경우 가공높이만 틀리고 가공원점에 따라 체인 된 와이어프레임 요소 위치에 따라 생성됩니다.

이러한 것을 반복하여 좌표를 생성하여 가공정의를 생성하시면 됩니다.

* 다만 이러한 도형요소(모델링)를 이동하면.. 이전에 생성해 놓은 가공정의가 변동되는(체인 된 와이어프레임이 이동되므로) 경우가 발생하므로 주의가 필요합니다.

* 이러한 관계로 모델링을 하나만 놓고 이동하며 생성된 와이어프레인(체인요소)은 별도 레벨로 이동하여 해당 모델링 요소를 이동하더라도 가공정의 체인된 와이어프레임은 고정되는 등의 조치가 필요합니다.

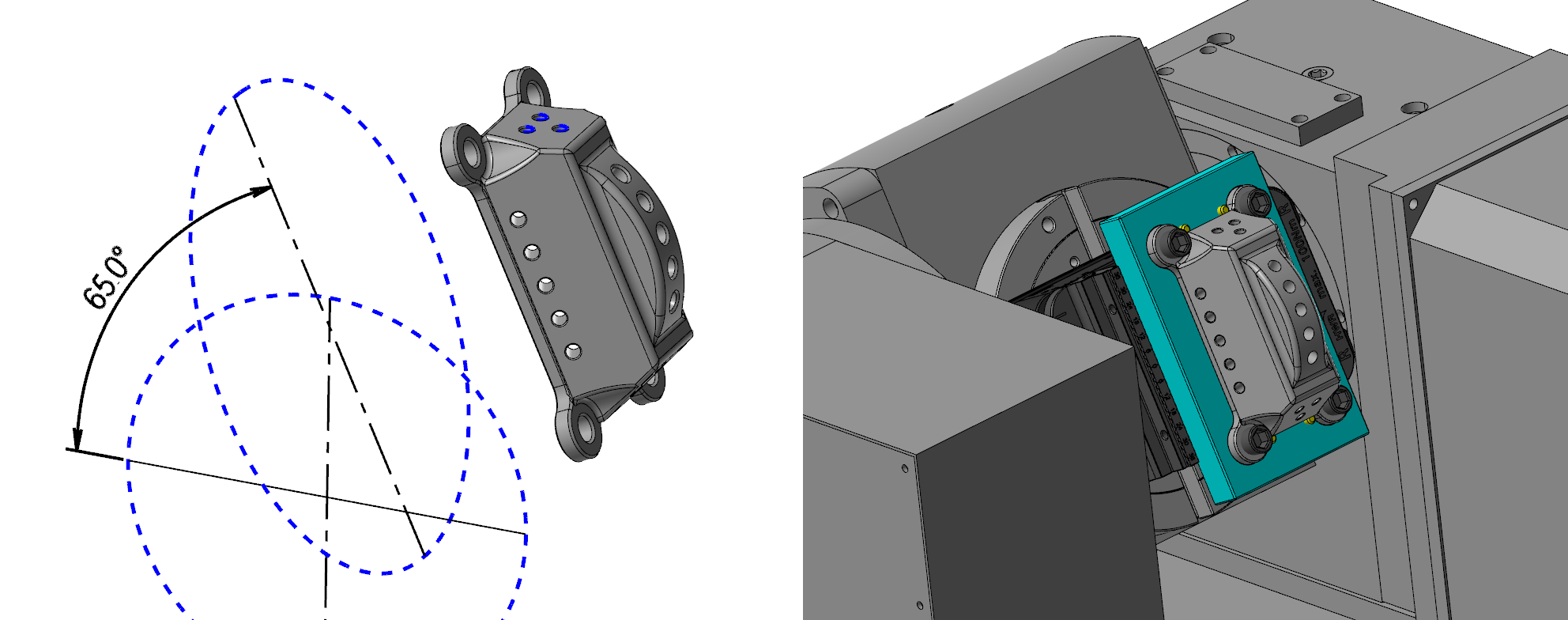

그런데 이러한 경사면 가공정의는 인덱스 회전축의 회전이 이루어지어야 실제로 가공 시 해당 위치로 소재가 이동하므로 해당 인덱스의 해당 회전축 회전값을 알아야 합니다.

그래서 다시 측정해 봅니다.

측정해 본 결과 65° 각도 회전하였습니다.

*이 회전값은 수기로 출력된 NC데이터 수정을 하거나 아니면 전에 설명한 듯이 수동입력 기능을 활용하던가 하여 적용하시고 회전값(+/-)은 해당 인덱스 회전방향(CW/CCW)을 고려하여 적용하셔야 합니다.

그러면 위 이미지처럼 해당 소재가 회전하여 원하는 위치(?)로 이동합니다.

하나만 더 해본다면...

이번에는 측면의 경사면 홀의 가공정의를 생성합니다.

해당 모델링을 같은 방법으로 평행이동 3D기능을 이용하여 회전 이동 시킵니다.

* 만일 도면상에서 회전 이동값을 알 수 있으면(측정 가능하면) 평면을 활용한 이동이 아닌 보통의 평행이동 또는 다이내믹 이동 방법을 사용하셔도 무방 합니다.

그리고 저상태에서 와이어프레임을 생성한 후 가공정의에 체인 작업하여 가공정의 생성합니다.

이러한 형식으로 각 경사면의 대한 가공정의를 생성하여 수기 편집하여 사용합니다.

* 이러한 형태의 가공정의 생성 시 링크 파라미터의 공구 이송 높이를 주의하여 적용하셔야 합니다.

( 인덱스 회전 시 소재 높이가 변동되므로 공구 이송 높이에서 충돌위험이 무척 높습니다.(중요!!!)

이제 마지막으로 다음에 자동적으로 (진정한 캠작업?) 틸팅(3+2) 인덱스에서 경사면 가공정의 생성 하는 법을 설명하겠습니다.

'마스터캠 2021 기능 교육 자료(초안) > 마스터캠 2021 활용 소소한 팁' 카테고리의 다른 글

| 마스터캠 등고선 가공경로 관련 질문내용 해설(마캠 뽀개기) (4) | 2024.01.28 |

|---|---|

| 마스터캠 2021 활용한 다각도면 홀가공 작업에 대하여-7 (틸팅인덱스-2) (2) | 2023.10.25 |

| 마스터캠 2021 활용한 다각도면 홀가공 작업에 대하여-5 (선형배열/수동입력) (1) | 2023.10.21 |

| 마스터캠 2021 활용한 다각도면 홀가공 작업에 대하여-4 (작업평면(CPLAN)) (1) | 2023.10.19 |

| 마스터캠 2021 활용한 다각도면 홀가공 작업에 대하여-3 (지그(ZIG)활용-3) (2) | 2023.10.15 |