이번에도 저번에 이어 곡면 고속가공 스컬롭경로에 대하여 알아보겠습니다.

먼저 예제로서 아래와 같은 가공물이 있습니다.

스컬롭 가공경로는 정삭 위주의 가공경로 이므로 바로 적용하지 못하고 우선 먼저 다이내믹 최적화 황삭경로(황삭) - 곡면 고속 워터라인 경로(중삭)를 완료한 후 스컬롭 경로를 적용하는 것을 알아보겠습니다.

우선 황삭 경로로 다이내믹 최적화 황삭 경로 적용하는 과정은 다음과 같습니다.

먼저 다아내믹 최적화 황삭 가공경로를 선택한 후 파라미터 항목에서 "모델도형"에서 가공 도형(가공곡면)을 가공여유값과 함께 선택합니다.

* 이러한 가공도형 선택 또는 회피 도형 선택 방식은 해당 가공물 형태에 따라 여러 가지 가 있지만 기본적으로 해당 가공도형 곡면을 일일이 선택(회피도형 곡면 포함)하는 것이 가공경로 연산 속도에 도움이 됩니다.

다만 가공물 형태가 복잡하거나 가공깊이값에 따라 가공영역을 분류 할수 있는 경우에는 전체 가공물 도형요소를 전체 선택하고 가공영역(공구중심 영역 체인) 또는 가공깊이값 범위(Z깊이)에 따라 적용할 수 있습니다.

* 다만 가공영역내에 들어가지 않는 곡면요소도 일단 가공경로 연산 과정에서 같이 계산되므로(경로가 생성되지 않더라도) 가공용로 연산 시간의 증대를 가져오므로 가능한 해당 가공 곡면만 선택하는 방법을 권장합니다.

우선 여기서는 간편하게(가공경로 연산시간이 짧은 경우)우선 전체 가공물 요소를 선택하고 가공깊이값 또는 공구중심 영역 체인 조절로 하는 것으로 가공경로를 생성하겠습니다.

앞서 모델 도형 항목에서 가공도형 항목에서 가공여유값(측벽 : 0.15 , 바닥면 0.1)을 지정하고 아래 요소 선택(화살표)으로 해당 가공물을 전체(바디) 선택하였습니다.

* 보디는 솔리드 형식의 한개 전체요소를 말하며 선택 시 전체 요소(한 개)를 선택하는 것을 말합니다.

*면 은 솔리드 또는 서페이스(속이 빈) 형태의 각 분리된 서페이스(면)형태 요소를 개별적으로 (한 개씩 또는 여러 개씩 선택방식에 따라)하는 것을 말합니다.

* 바디 선택 (전체 솔리드 선택)은 가공깊이(Z 깊이)값으로 가공영역(돌출된 부분) 정의합니다.

* 면 선택 (가공대상 곡면만 선택)은 가공영역의 경계선을 공구중심 영역 체인으로 선택하여 가공영역(돌출된 부분) 정의합니다.

* 면 선택 (가공대상 & 회피대상 곡면 선택)은 가공영역의 경계선을 이루는 영역 또는 미가공되길 원하는 영역을 회피도형으로 선택하여 가공영역(돌출된 부분) 정의합니다.

*어떠한 방식으로 하여도 생성되는 가공경로는 유사합니다.

다만 최종 가공깊이값은 각 방식 별로 차이가 발생합니다.

그럼 이렇게 하여 한방법을 선택하여 다이내믹 최적화 황삭 경로를 생성하였습니다.

이후 중삭으로 간단하게 워터라인 경로로 중삭 경로(가공 대상 곡면위주로)를 생성하였습니다.

* 워터라인 중삭은 사실상 돌출 부분에만 해당되는 과정이므로 가공경로 생성 시 가공도형 선택은 전체 바디 선택(솔리드)을 하고 돌출부에만 경로가 생성되면 되므로 돌출부 외곽 경계선을 공구 중심영역 체인으로 선택하여 해당 중삭 경로를 생성하였습니다.

그럼 여기까지 생성된 가공경로(황삭/중삭)를 활용하여 모의 가공 결과를 먼저 살펴보겠습니다.

다이내믹 최적화 황삭 경로의 모의 가공 결과

황삭 후 워터라인 중삭 경로의 모의 가공 결과

* 이때 소재 여유값(상부), 바닥부의 미절삭 부분(가공여유값)에 대한 정삭 가공경로는 간단하게 2D 포켓(표면가공)을 적용하여 마무리하였습니다.

그래서 마지막 스컬롭 정삭 과정만 남았습니다. (이제 본론...)

먼저 생각 보면 2가지 고민점이 있는데.....

1. 소재가 미리 각치기 작업(정규격 소재)이라서 가공물 상부 가공이 불필요한 경우

2. 소재가 살짝 여유 규격이 있어 상부 절삭 경로가 필요한데 이것을 정삭 스컬롭 가공영역에 포함(볼엔드밀로 평면 가공 : 평면과 정확히 떨어지는 곡률이 필요한 경우(이방법만 있는 것은 아닙니다.))하여 경로를 생성하는 경우

3. 소재 상부는 가공여유가 있지만 앞서 얘기 한 것처럼 중삭 이후 별도 포켓 과정으로 정삭이 되어 있어 상부는 가공경로가 생성될 필요가 없는 경우

(3번은 사실상 1번과 동일합니다.)

즉 가공물 상부(Z0) 부분에 가공 경로를 생성하는가 아닌가 하는 문제입니다.

먼저 2번 경우를 산정하면 스컬롭 경로 생성 시....

우선 모델 도형 항목에서 가공대상과 공구중심영역 설정을 합니다.

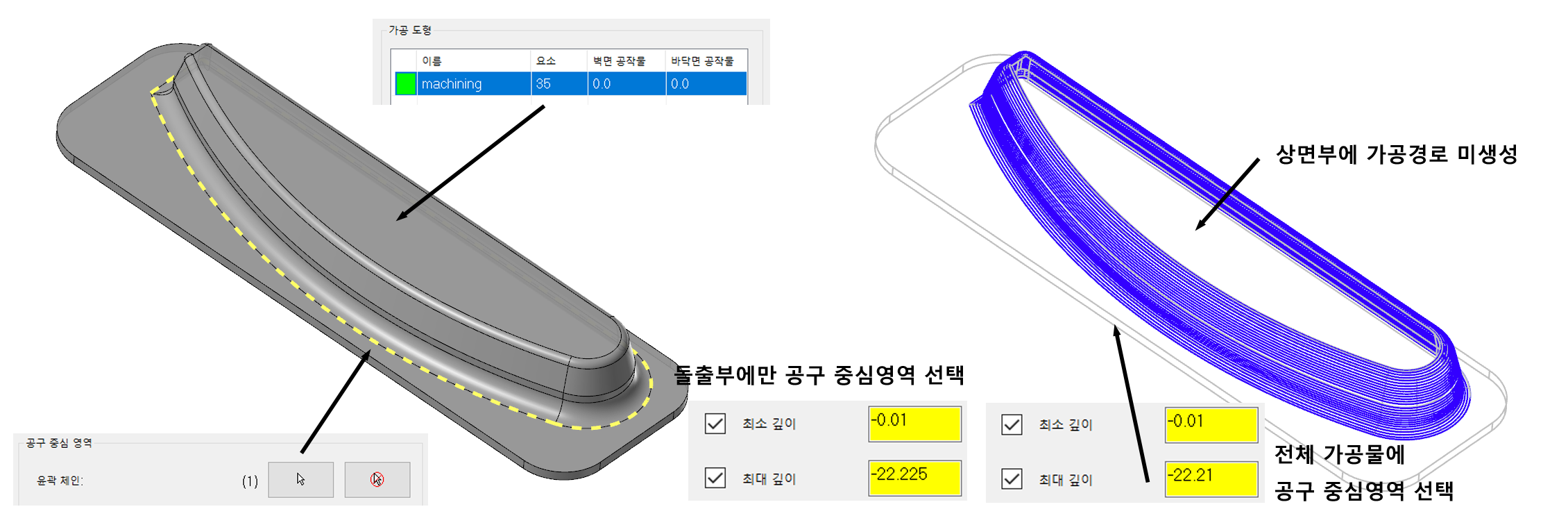

모델 도형에서 먼저 가공도형 대상을 바디선택(솔리드전체 : 차후 공구 중심영역 설정으로 가공영역 분리)을 하여 전체 솔리드 선택합니다.

* 만일 여기서 해당 가공면(아래에서 설명합니다.)만 "면선택"으로 하여도 무방 하지만 공구 중심영역 설정 시 가공형태물에 따라 특별히 공구 중심영역 설정 안 하고 실루엣 바운더리 포함 기능으로 자동 가공영역 지정이 가능합니다.

다만 가능한 공구 중심영역 설정을 하는 것을 적극 권장하며(만일 자동적으로 공구 중심영역이 설정되는 경우 이를(공구 중심영역 체인)을 표시하지 않으므로 (생성된 가공경로만 보고 판단) 간혹 가공영역을 실수하는 경우가 있습니다.

또한 스컬롭 가공경로 또한 면의 전체 영역을 가공영역(가공경로)로 하는것이 원칙이나 쉘로우(얇은 기울기 형태 곡면)영역 같은 경우 다음과 같은 문제가 발생할 수 있습니다.

우선 스컬롭 경로의 공구 중심영역을 중앙(돌출부 외곽선)으로 두고 생성된 경로를 자세히 보면 아래와 같이 공구 중심영역 체인까지 내려가서 생성되지 않을것을 볼수 있습니다.

그래서 자세히 살펴보면 해당 모델링(돌출부 외곽선)의 좌표를 측정해 보면 Z-22.225이고 해당 스컬롭 스텝/쉘로우 항목의 최대깊이값을 보아도 Z-22.225입니다.

그런데 생성된 가공경로는 Z-22.2183입니다.

*물론 이 정도 (0.01 정도) 오차는 크게 문제가 되지 않습니다.

다만 가공물 형태 또는 절삭파라미터값에 따라 차이가 발생하는 것이 차이가 있으므로 주의가 필요합니다.

(즉 곡면과 평면부 가공 공구가 틀린 경우 경계면에 단차(돌출부)가 발생할 수 있습니다.)

그래서 이러한 문제점을 보완한다면 방법 중 하나로 현재 설정한 공구 중심영역항목(가공경로 제어)에서 공구위치를 내측 / 중심 / 외측 어떠한 값으로 생성하느냐에 따라 생성되는 경로가 틀립니다.

예로서 보면.

위 이미지처럼 생성되는 가공경로 영역이 공구위치(공구 중심영역)에 따라 차이가 발생합니다.

그런데 여기서 외측(내측도 반대로 하면 가능합니다.)으로 공구위치값을 적용 시 가공영역(공구 중심영역 체인) 외쪽으로 가공경로가 연장되는 것을 볼 수 있습니다.

그래서 이상적인 것은 해당 공구(볼엔드밀)가 설정된 공구 중심영역을 살짝(가공 절삭 간격 정도?) 확장되는 것이 좋을 것 같아 다시 한번 공구 중심영역 파라미터 값을 수정해 봅니다.

일단 공구위치를 외측으로 놓으면 해당 공구경(6 Ø)이므로 반경값(3.0)만큼 외측으로 확장됩니다.

그렇지만 이렇게 까지는 필요 없으므로 가공 절삭 간격(피치) 값만큼만 확장되길 바라므로 공구 위치 오프셋 거리 값을(공구 반경값 3.0 - 절삭간격값 0.2 = 2.8) -2.8로 입력합니다.

그러면 해당 스컬롭 가공경로는 공구 중심영역 외측으로 0.2 만큼 확장되면서 지정된 가공 깊이(Z -22.225)만큼 생성되는 것을 볼 수 있습니다.

* 이러한 값은 작업환경에 따라 적용값 방식이 달라지므로 사전에 한번 고려하시고 적용하시기 바랍니다.

해당 적용방법에 따른 모의가공 결과물입니다.

다시 원점으로 되돌아가서 1,3번의 경우를 알아봅니다.

1,3번 경우 가공물 상면에 가공경로를 생성하지 않는 경우를 말합니다.

여기서 해당 가공영역(상부 영역 제외) 하는 방법은 크게 2가지 방법이 있습니다.

1. 가공 Z값 깊이에서 상부 Z값(Z0.0)을 벗어나서 가공 깊이영역을 설정해서 상부 영역을 경로생성에서 제외

2. 해당 돌출부 곡면만 선택하여 상부 곡면을 경로 생성영역에서 제외하는 방법

* 여기서 공구 중심영역을 2개 생성 지정하여 경로 생성 하는 방법은 불가합니다.

(아래에서 설명합니다.)

먼저 1번 방법...

앞서 방식과 동일하게 가공영역 선택은 바디 선택으로 전체 솔리드영역(미가공 부분 포함)으로 하고 공구 중심영역을 설정하고 스텝/쉘로우 항목에서 가공깊이(여기서는 상부 이므로 최소 깊이값)를 경로 미생성 영역을 벗어나게 설정하는 것입니다.

* 위 이미지처럼 가공영역(Z깊이) 상부만 살짝 낮게 정의하면 상부 부분의 경로가 생성되지 않고 만일 다른 이유로 돌출부 말고 다른 부분까지 공구 중심영역 체인설정 되어 있으면 상부(최저 깊이)처럼 하부(최대 깊이)도 살짝 작게 입력해서 설정하면 원하는 부분의 가공영역만 경로 생성을 유도(?)

할 수 있습니다.

* 그렇지만 이런 경우 최소~최대 가공깊이 구간 내 미절삭구간(경로 미생성 영역)이 있는 경우 적용이 어려워지는..... 불편함이 있습니다...

그래서 이번에는 원하는 가공영역(가공곡면)만 선택하여 가공경로를 생성하는 방법을 적용해 보겠습니다.

먼저 모델 도형에서 해당 가공영역(경로가 생성되길 바라는 곡면)을 면 선택으로 곡면 선택합니다.

그리고 해당 돌출부 외곽을 공구 중심영역 체인으로 설정하였습니다.

* 이때 공구 중심영역은 거의 필수적으로 해주셔야 합니다.

그래서 생성된 스컬롭 경로.......... 자세히 보니....

이것은 가공영역(반지로 생각할 때 안쪽 부분)이 안쪽이 비워있고 그 부분에 어떠한 지정이 없어서(스컬롭 경로는 체크곡면(회피도형)이 지원되지 않아...) 그곳까지 경로가 생성된 것입니다.

그럼 이곳을 막아주거나 아니면 넘어가지 말라고 경계를 지정해주어야 합니다.

방법은 또 2가지입니다.

1. 안쪽도 공구 중심영역 체인을 설정해서 넘어가지 말라고 지정합니다.

2. 안쪽에 임의 곡면을 생성하여 그곳 밑으로 내려가지 말라고 막아주고(막아준다는 지정은 없고 이렇게 하여 자연적으로 경로가 생성될 수 없게 임의로 만드는 것입니다.) 위에서 얘기 한 것처럼 가공깊이 값을 살짝 낮추어 가공경로가 생성되지 않도록 합니다.

* 다만 2번 방법은 꼼수에 기이한 편법적인 방법이라 가공물 형태에(평면 외는 거의 안 되는) 따라 되고 안되고 가 많습니다.

먼저 1번 안쪽도 공구 중심영역 체인을 생성한다면..

위 이미지처럼 가공영역(가공도형) 선택은 동일하고 공구 중심영역 체인만 내 외곽에 기준하여 생성해 주었습니다.

스칼롭 경로가 잘 생성된 것을 볼 수 있습니다.

또한 돌출부 상부면도 가공도형으로 선택한 경우(2번)도 마찬가지로 가공깊이(최소/최대 가공깊이값) 조절로 경로가 안 생기도록 처리가 가능합니다.

그러면 해당 가공경로도 무난히 잘 생성됩니다.

그리고 주의 사항으로 앞서 얘기한 것처럼 공구 중심영역 체인위치(공구 위치)를 내측 / 중앙 /외측을 설정하면(내/외측) 가운데 부분에 공구 중심영역 체인을 선택한 경우 똑같이(공구 위치 적용값대로) 적용되는데 신기하게 가공영역 외측은 가공영역(선택한 곡면) 외측으로 나가는 것을 막고 가운데 부분은 가공영역 내로 판단하여 공구 중심영역의 공구 위치값이 적용됩니다.

* 물론 이것은 가공물 형태나 공구 중심영역 체인 생성 여부에 따라 차이가 나므로 항상 가공경로 생성 시 확인하는 절차를 진행하길 바랍니다.

'마스터캠 2021 기능 교육 자료(초안) > 3D 곡면 , 솔리드 적용 가공 경로 관련' 카테고리의 다른 글

| 마스터캠 3D 곡면 고속 일정한 스컬롭(Equal Scallop) 가공경로-1 (5) | 2025.02.08 |

|---|---|

| 마스터캠 3D 곡면 고속 스컬롭(Scallop) 가공경로-5 (1) | 2024.12.15 |

| 마스터캠 3D 곡면 고속 스컬롭(Scallop) 가공경로-3 (0) | 2024.11.21 |

| 마스터캠 3D 곡면 고속 스컬롭(SCALLOP) 가공경로-2 (0) | 2024.11.19 |

| 마스터캠 3D 곡면 고속 스컬롭(SCALLOP) 가공경로-1 (0) | 2024.11.18 |