이번에는 다음과 같은 형태 을 가공 시 적용 방법입니다..

(가공 부 바닥이 소재 원점에서 일정 한 값을 가진 경우)

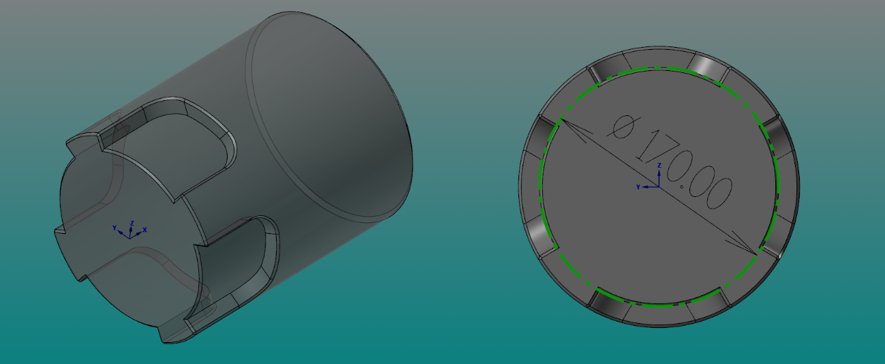

소재는 길이 250mm , 200 ø 90˚간격으로 44등분으로 깊이 15mm 포켓 가공입니다..

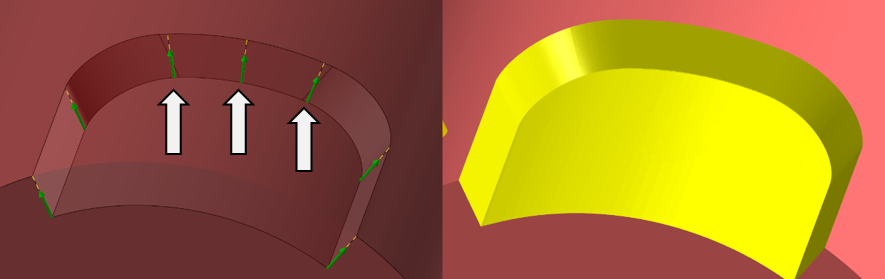

우선 원 모델링에서 면취 을 삭제하고 (편의상) 각 포켓 부분 바닥(!)의(!) 외곽선을 커브 – 한쪽 끝단 기능으로 커브 선을 생성 해주세요..

(포켓 부분 바닥을 기준으로 커브 생성 한 이유가 있습니다.)

생성된 체인을 이용하여 롤 이동 기능으로 전개해줍니다.

* 이때 주의 사항이 소재는200 ø이지만 체인 생성 된 부분 은 170ø 이므로 롤 이동 시 170 170을 입력하셔야합니다.

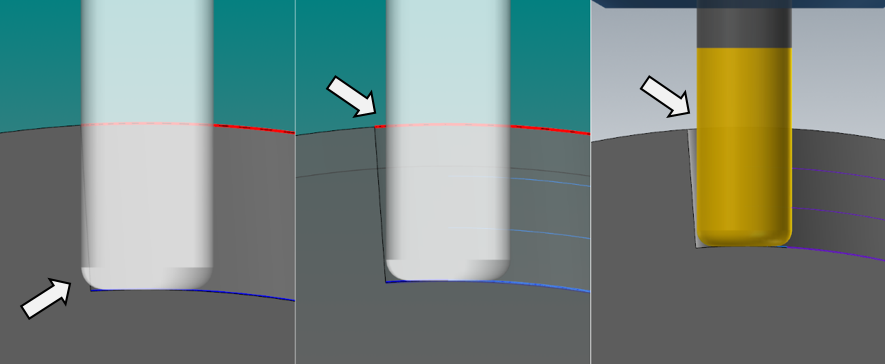

이후2D 상태에서 열린 포켓 CAM CAM을 생성한 후 로터리 축 설정으로 말아 줍니다.

* 절삭 파라미터 중 현재 체인 이 170ø 위치에 있으므로 재료상단 은 +15(200 ø)입니다.

같은 이유로 로터리 축 설정에서 로터리 지름은 170 ø입니다. (중요)

이후 모의 가공 을 해봅니다.

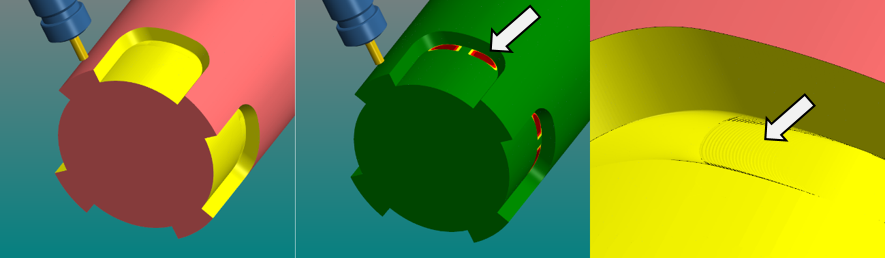

정삭을 위한 가공 여유 을 남기기 는 했는데 뭔가 이상 합니다.

포켓 부 바닥 부 남은 여유 량 상부 남은 여유 량 이 차이가 있습니다.

포켓 코너 부 의 남은 가공 여유 량 도 차이 가 있습니다.

위 그림과 같이 제품 포켓 측벽 은 소재 원점을 향해 이루어졌는데 가공 공구 가 측벽에 접근 시 공구경(지름) 때문에 공구 측면과 포켓 부 측벽과 일치 가 안됩니다.

* 이 것은 상당히 중요한 것으로 조립되는 대상물이 있는 등 의 가공 공차에 민감한 경우 미리 필히 검토하여 가공 방법을 선택 하셔야 합니다.!!!!

만일 이러한 경우 필수적으로 다축가공으로 정삭 가공을 마무리 하는 것으로 유도하시는 것이 좋습니다.

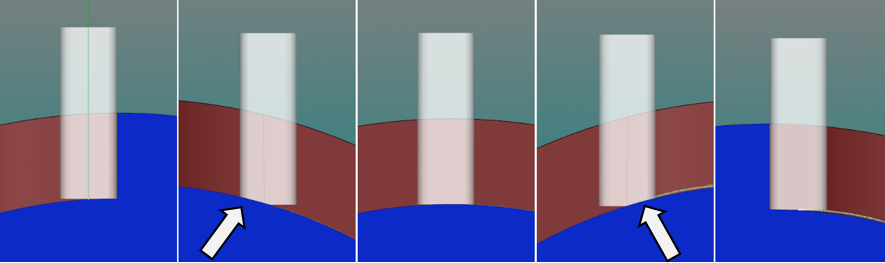

* 그리고 이러한 롤 가공 시 가공 체인 의 위치가 어디 에 있는 가? 에 따른 가공 형태 의 변화에 주의하셔야 합니다.

예 을 들면. 만일 위 가공 물의 포켓 체인을 포켓 상부,, 바닥을 잡고 동일하게 잡은 경우 어떻게 되는지 예시 을 보여 드리겠습니다.

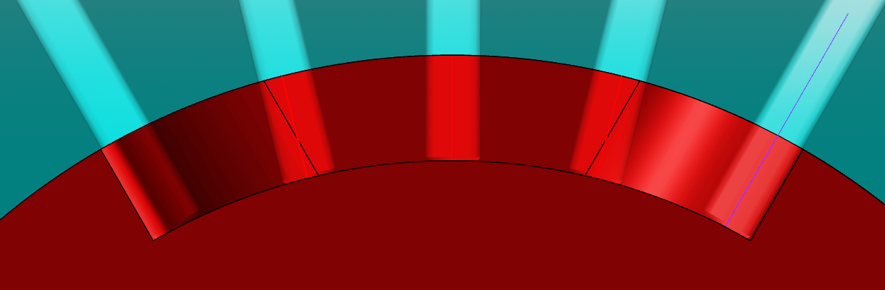

① 포켓 부 상부 체인 지정 한 경우

② 포켓 부 하부 체인 지정 한 경우

③ 포켓 부 하부 을 솔리드 체인으로설정(로터리 축 설정한 경우)

① 포켓 부 상부 체인 경우 ② 포켓 부 하부 체인 경우 ③ 포켓 부 하부 솔리드 체인경우

(바닥 부 과절삭 발생) (상 부 미절삭 발생) (상 부 미절삭 발생)

위 같은 관절삭, 미절삭 발생 이 되므로 사전에 도면 검토와 가공 방식 검토가 필요합니다..

* 다만 포켓 부 측벽이 소재 중심을 지향 하지 않는 경우나 볼엔드 밀 사용 시 예외적인 경우 가 있습니다.

* 또한 측벽이 직선이 아닌 경우 도 검토 하여 사용 공구 나 가공 방식에 주의하셔야 합니다.

그럼 우선 위 와 같이 황삭 과정을 진행 하였으면 정삭 (측벽 위주로) 알아보겠습니다.

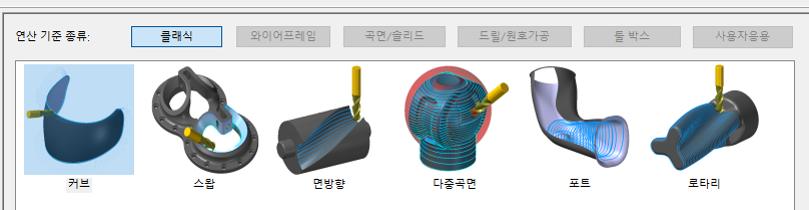

제시하는 방법 은 다축 커브 기능입니다..

지정된 커브(체인)에 의하여 지정된 공구 축 (축 지정,, 곡면)에 의하여 툴 패스 가 생성 됩니다.

우선 커브 기능으로 포켓 측벽의 모서리 부분을 직선을 생성 해주세요 (공구 이송 축으로 활용)

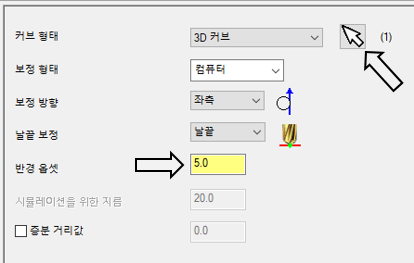

이후 다축 커브 – 커브 형태 – 3D 커브 을 선택 하여 저 포켓 하부 을 체인 걸어주십시오

* 솔리드 체인 걸어도 좋고 커브 을 생성 하여 걸어도 무방 합니다. (체인 보정 방향 주의)

그리고 반경 옵션에서 공구 반경을 기입해 주십시오.

* 예시에서는 10ø 평 핸드밀 사용.

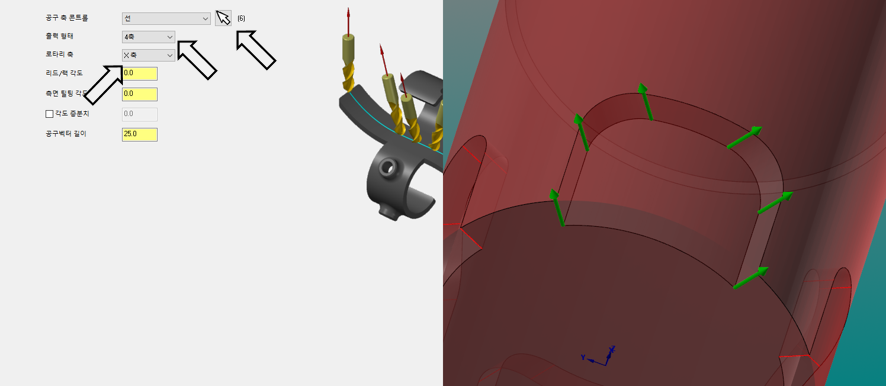

공구 축 컨트롤 – 선을 선택하여 아까 생성된 모서리 커브 을 선택 해줍니다. (진행 방향 일정하게)

그리고 출력 형태는4축 , 로터리 축 은 XX축으로 설정합니다..

툴 패스 진입 복귀는 약간 씩 연장해주었고(솔리드 체인 말고 커브 생성 후 연장해 주는 것을 추천합니다.)

정삭 시 2회 가공으로 선택했습니다..

이후 툴 패스 을 생성 하면 다음과 같이 생성됩니다..

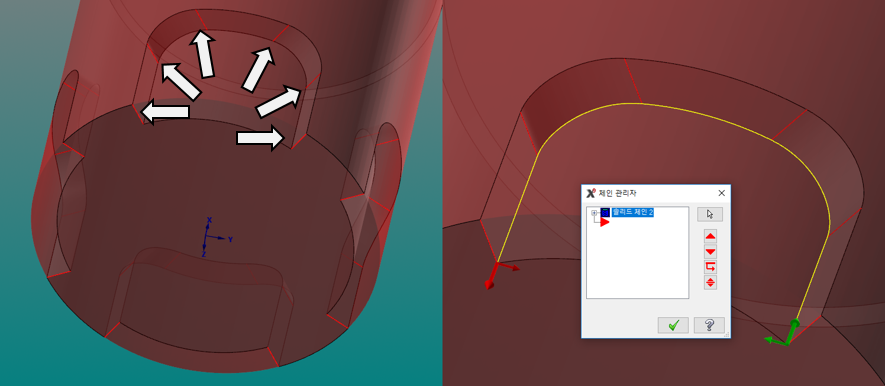

그런데 모의 가공 을 해보니 뭔가 이상 하여 비교 을 해 보았습니다.

그림과 같이 화살표 방향에 관절삭 이 발생하였습니다. (심각하게)

경로 확인 을 해 놓고 확인해 보면 위 같이 절삭 이송 이 포켓 바닥 면과 평 엔드밀 바닥과 평행이 이 루 워지 못해 과절삭 이 발생합니다..

원인은 포켓 부 측벽 절삭 가공 (다축 커브) 시 공구 축 이 측벽 면에 기준 하여 이송되도록공구 축 컨트롤에서 측벽 곡면에 준한 곡면 분할 선을 기준 하여 설정했더니 그 곡면 분할 선 (커브)가 바닥 면과 직각을 이루고 있지 못하니(정확히는 축이 소재 원점을 향해야 하는.) 공구 바닥 이 소재 을 파먹는 경우입니다. (화살표)

그래서 포켓 측 곡면에 임의 의 각도 선 을 이용 하여 해당 곡면 에 접하는 직선을 생성 해준 다음 이 을 다시 공구 축 컨트롤에서 설정해 주어 포켓 바닥 면을 따라 절삭 이송 하도록 하여 주었습니다.

그 결과 약간 의 파라미터 수정 (가공 여유 조절) 하여 어느 정도 깨끗하게 가공되었습니다..

이렇게 되어 마무리되었습니다..

마무리 면취면취는 다축-커브 기능으로 했지만 면취량이 많으면 면 별도 면취 곡면을 만들어 면 가공 하시길 바랍니다.

(곡선 부분에서 면취량 변화 : 과정삭 발생)

간단히 하시면 면취 선 롤 이동으로 전개하여로터리 축 설정으로 다시 말기 하셔도 됩니다.

'마스터캠 관련 한 여러 이야기 > 마스터캠 을 활용한 인덱스 (부가축) 가공 캠 방법 에 관하여' 카테고리의 다른 글

| 인덱스(4축) 설치 후 CAM(가공경로) 형상가공 (4면)형태 가공 에 관하여 (웹버전) (0) | 2023.01.21 |

|---|---|

| 인덱스(4축) 설치 후 CAM(가공경로) 생성된 곡면 형태 가공 에 관하여 (웹버전) (1) | 2023.01.21 |

| 인덱스(4축) 설치 후 CAM(가공경로) 생성 방식 스크류(SCREW) 형태 가공 에 관하여 (웹버전) (0) | 2023.01.19 |

| 인덱스(4축) 설치 후 CAM(가공경로) 생성 방식 (전개도 , 롤가공)에 관하여 (웹버전) (1) | 2023.01.15 |

| 인덱스(4축) 설치 후 CAM(가공경로) 생성 방식 (소재높이값 & 작업평면)에 관하여 (웹버전) (2) | 2023.01.15 |