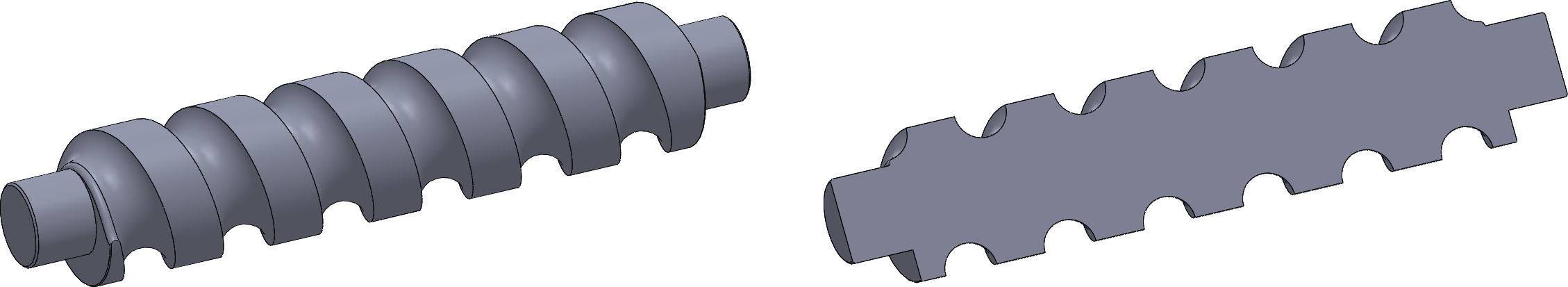

⑥ 스크루(SCREW) 형태 가공 (꽈배기 형태)

규격 은 길이 : 600mm 140 ø , 스크루 형태 50ø 피치 100mm

위 같은 형태는 다음 4 가지 방법으로 가공 가능 합니다.

1. 밀링 NC NC에서 하는 나사 가공과 유사 한 피치 을 이용한 가공.

2. 풀기 한 커브 을 이용한 말기 롤 가공.

3. 곡면에 의해 추출된 커브에 위한 다축 가공.

4. 생성된 곡면에 위한 곡면 가공.

* 가공 방법 선택 기준은 사용 기종, 사용가능 공구 ((스크루 홈 규격), 가공 소재에 좌우됩니다..

* 스크루 피치 가 고정 이냐 가변 이냐 도 문제 시 되는 경우가 있습니다.

1. 피치 을 활용한 밀링 가공

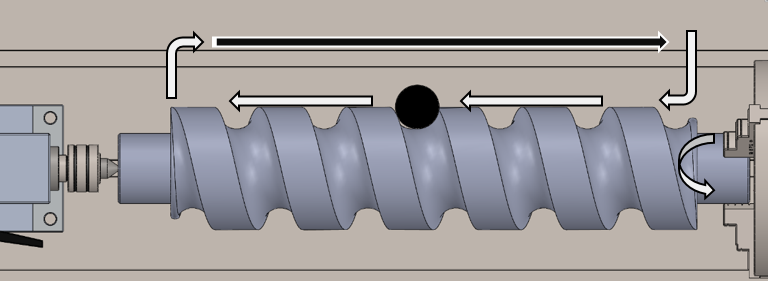

위 와 같이 해당 스크류 홈과 같은 규격의 엔드밀(커터)을 피치에 따라 절삭 이동을 반복 하는 것입니다..

* 그림과 같이 해당 공구 을 측면에서 피치에 따라 절삭 가공 (절입량 조절 하며)을) 하고 계속 한 방향으로 진행하며 가공하는 방법입니다..

CAM 방식은 간단하게 공구 가 움직일 선을 작성하여 적절하게 진입, 복귀 절입량(측면가공)을 적용하여 윤곽 가공을 적용 합니다.

위 와 같이 체인 걸고 진입 복귀 을 고려 후 공구 가 완전히 빠지는지 검토 후 절삭 가공을 하는 CAM CAM을 작업합니다..

공구 높이 는 소재 중심 보다 조금 낮게 위치하시면 무방하고 스크루 홈 형태 을 잘 생각 하여 작업하시기 바랍니다.

NC 코드 을 출력 해 봅니다.

위 와 같이 절삭 구간 (피치구간)의 절삭 이송 코드와 같이 피치에 의하여 나온 부가축 값을 입력합니다.(다시 되돌아오는 구간에 다시 회전 피치 “0” 으로 돌리는 조치도 합니다.)

만일 저렇게 공구 가 진입 복귀 하지 않고 좌우로 만 절삭 이송 하면서 할 수 도 있으니 적절한 G코드 와 입력 값 만 입력에 주의하시기 바랍니다.

* 저 상태에서 수기로G코드 을 수정 하였으므로 모의 가공 은 마캠 자체 내에서 는 불가합니다..

2. 커브 선을 이용한 로터리 가공

이것 은 간단하게 공구 궤적 이 되는 선 을 생성 하여 체인 걸어 다축 가공 하는 방식입니다..

이 가공은 앞 피치 을 활용 한 가공처럼 공구 규격과 스크루 홈 규격 이 동일 하여야 합니다.

위 그림과 같이 스크류 홈에 맞는 커브 라인을 생성 합니다.

* 이때 저 생성된 커브의 위치, 피치 등 이 동일하여야 합니다.

위 경우 헬릭스 그리기 기능을 이용 하여 생성하였습니다..

그리고 이 커브 선을 이용하여 다축가공 – 클래식-커브가공을 이용 하여 공구 을 체인 걸어 모델링의 곡면에 의거하여 로터리 축 툴 패스 을 생성 합니다.

위 와 같이 다축 가공-커브 가공을 선택 후 공구 선택 후 가공 패턴에서 로터리 체인을 선택 합니다.

그 후 공구 컨트롤 – 4축 을 지정 후 로터리 축 원점 (소재원점)을 선택하고 충돌 컨트롤-날끝조절에서 곡면으로 하여 해당 곡면 선택 합니다. (이 과정에서 여러 가지 파라미터 설정 이 있으나 패스) 모의 가공 을 해 보고 비교 확인 해 보았습니다.

그럼 위 와 같이(화살표) 모델링과 비교 시 미절삭 된 부분 이 있습니다.

가공 상 문제점 이라기보다 커브 선에서 제외된 부분 (모델링 시 임의로 조절 한 부분) 은 가공 이 안되므로 별도로 방법을 찾아 가공해주어야 합니다.

좀 더 생각해 보면 각 스크루 홈에 대한 면취 을 하려면 별도의 커브 라인을 잡아서 커브 가공 을 해주어야 합니다.

또한 위 두 가지(피치,커브)을 활용한 방법의 문제점이 스크루 홈에 맞는 규격의 공구 가 있어야 하고 만일 가변 피치 경우 좀 번거로움 점 이 있으며 또한 면취 등 별도의 가공 이 필요할 수 있다는 점입니다.

장점은 간단하게 스크루 형태 을 가공 가능 하고 절삭 조건만 맞으면 가장 빠른 가공 이 될 수 있으며 NC 코드 자체가 단순하다는 장점 이 있습니다.

또한 가공 형식이 부하율이 높은 편이라 경도 가 낮은 소재 (아세탈 같은)에) 적용 가능 한 방식이라 할 수 있습니다.

3. 풀기 한 커브 을 이용한 말기 롤 가공.

위 그림과 같이 해당 곡면을 이용 하여 커브-모든 끝단 기능을 이용 하여 곡면 외곽선을 생성 합니다.

이후 롤 이동 기능 을 이용 하여 곡면 외곽선 을 평면으로 전개합니다..

* 이때 대부분의 전개된 선 이 평면(Z”0”)에(Z”0”) 위치하지 않은 경우가 많으므로 투영이동으로 작업 평면에 위치시켜 주셔야 합니다.

그다음 전개된 선을 곡면 생성 할 수 있게 끔 정리한 후 곡면을 생성 해 줍니다.

그 생성된 곡면을 이용하여 통상적인 툴 패스 을 작성 해준 후 로터리 축 설정으로 툴 패스 을 감아 주십시오.

모의 가공을 확인 후 비교 해서 문제없는지 확인하여 종료합니다..

* 그런데 이것도 마찬가지로 스크루 홈 끝 부분에서 미 절삭 부분 이 발생합니다..

이렇게 미절삭 부분이 발생하고 또 저 형태에서 면취 등 의 재 가공 작업이 좀 어렵습니다.(귀참.)

4. 생성된 곡면에 위한 곡면 가공.

이 것은 다축 기능을 이용 하여 가공하는 방법입니다..

위 다축 기능 중 클래식-로터리 가능 을 사용 하였습니다.

우선 파라미터 설정을 다음과 같이 하였습니다. (모의가공 용이라 일부 파라미터는 대충...)

위 같이 가공패턴에서 곡면을 선택하여 해당 스크루 홈 곡면을 설정 하고 공구 축 컨트롤에서 로터리 축 44축으로 설정하고 최대 스텝(절삭 간격)을) 설정합니다..

링크 파라미터는 이송 높이 을 좀 높이 잡고(공구 충돌) 황삭 의 로터리 절삭 깊이 의 절대 깊이 는 번역 오류로 보이니 실제로 는 가공 구간 (X축 쪽) 길이 을 입력 하셔야 합니다.

만일에 경우 모의 가공 시 공구 가 소재와 충돌 이 발생 하는 경우 이 을 방지 하는 방법이 두 가지 있습니다. (원인 은 다축 가공이라 5축에 준하여 툴 패스 연산 이 되어 그렇다고 합니다.)

1. 앞장의 공구 축 컨트롤에서 회전 형태

절삭 항목의 중심점 사용 항목을 체크 하세요.

(롤 가공처럼 공구 Y축이 고정됩니다.).)

2. 링크 파라미터 의 안전 영역을 설정 합니다.

안전 영역 설정은 일반 절삭 파라미터 의 안전 높이 와 같은 의미 가 됩니다.

각 절삭 이송 외 급속 이송 시 설정된 안전 영역 밖에서 급속 이송 이 됩니다.

단점 : 우선 제일 문제 되는 점이 다축 가공 은 연산 속도 가 무척 느립니다.

제 환경 (I5-9세대 RAM 32g)에서도 거의 3~4 분 소요 되며 겨우 생성된 툴 패스 경로 도 마음대로 조절하기 어려우며 (다축-로터리 가공은 툴패스가 한정되어 있습니다.) 파라미터 설정이 미묘하게 어려워 마음대로 설정 하기 어렵습니다.

즉 특이 사항 이 없으며 피하고 싶은 방식입니다..

5. 추천 가공 방식

황삭 가공 은 롤 가공으로 황삭 또는 정삭 (간단한 일정 형태 스크루 경우) 만일 간단히 하고 싶으시면 소재 을 반반(0도, 180도)나뉘어 황삭 가공 하고 정삭 은 롤 가공 또는 다축 가공 하는 것을 권합니다.

정점은 작은 공구로 처리 가능 하고 가변 파치,, 또 는 정 반원 형태가 아닌 스크루 홈 형태 가공 또는 일부 재가공 이 필요 한 모델링 형태에 유효합니다..

다만 툴 패스 연산 시 다소 시간이 소요되며 모델링 이 있어야 하며 가공 시간 이 다소 늘어날 확률 이 높다는 점.

소재는 이번에 가변 피치 로 하였습니다.

중간 것은 롤 가공으로 스크루 홈을 커브로 선을전개 후 정리 하여 곡면 생성 하여 그것 을 이용 하여 로터리 축 설정으로 말아 생성했습니다..

아래 것은 상하( 0도 , 180도 ) )로 작업 평면 생성 후 회전 하지 않고 0도 , 180도 상태에서 곡면 포켓 황삭 가공 하였습니다.

즉 0도 에서 황삭 가공 하고 끝나면 180도 반 회전한 후 나머지 부분 황삭 가공 진행 한 것입니다..

소재 가 단단할 수`54 록 이 방법 이 조금 가공 시간 이 단축 되는 경향 이 있으나 사실 거의 차이 없습니다.

저는 롤 가공 하는 것을 권해 드립니다.

위 그림 이 롤 가공으로 황삭,, 정삭 가공 한 결과입니다..

위 그림 은 상하( 0도 , 180도 ) )로 곡면 포켓 황삭 가공 후 롤 가공으로 정삭 마무리 한 것입니다..

만일 로터리 가공이 익숙하지 않으신 분은 곡면 면 방향 가공으로 하셔도 됩니다.

* 앞의 로터리 축 가공 도 그렇지만 면 방향 가공 도 정삭으로 이용하셔야 합니다.

변칙적으로 황삭으로 사용 가능하나 너무 툴 패스 가 길어지는 경향 이 있습니다.

우선 간단하게 다축 면 방향 가공을 선택하여 툴 패스 을 생성 합니다.

우선 소재 가 될 솔리드 을 생성 하여 공작물 설정에서 소재 설정 합니다.

그리고 가공 모체 가 되는 모델링을 오픈 합니다.

그리고 다축 가공에서 클래식 – 면방향을 선택 합니다.

다축 면 방향 가공 파라미터에서 가공 곡면과 체크 곡면을 구분 하여 선택해줍니다..

* 곡면 면 방향 가공 해보신 분 들은 아시겠지만 위 같이 단일 곡면이 아닌 경우 툴 패스 가 다소 복잡해지는 경우 (툴 패스 가 일정한 방향이 안 되는)가) 있으므로 단일 곡면 화 (열린 쉴트 바디로 전환)하시거나 따로따로 툴 패스 을 생성 해 주시기 바랍니다.

다축 면 방향 가공 파라미터는 대략 적으로 다음 같습니다. (자세한 설정 은 생략…)

① 곡면 : 해당 곡면 선택 (다중 곡면 선택 가능 하며 선택 후 면 방향 조건 파라미터 지정)

② 절삭 공차 : 해당 툴 패스 의 절삭 공차 지정 (위 간격 체크 시 툴 패스 길이 방향 간격 설정)

③ 가공 간격 기준 : 각 생성된 툴 패스 간 의 간격 조절 (절삭 간격 조절과 동일 한 것)

④ 공구 축 컨트롤 : 공구 의 축에 대한 지정 (여기서 는 소재 중심에 기준 되는 좌표 설정)

⑤ 출력 형태 : 툴 패스 출력 형식 설정 (4축 , 5축 선택)

⑥ 로터리 축 : 로터리 축 기준 되는 좌표 선택 ( X , Y , Z )

⑦ 보정 곡면 : 경우에 따라 공구 날 끝 기준으로 경로 보정 될 곡면을 설정 합니다.

(단순 얘기 하면 공구 중심 영역 설정과 비슷합니다.).)

⑧ 체크 곡면 : 가공 외 불필요 부분을 설정 할 체크 곡면 설정 합니다.

⑨ 안전 영역 : 가끔씩 (항상?) 공구 가 급속 이송 시 소재와 충돌하는 경우가 많아서 이송 높이 을 여유롭게 높이 잡다 보니 너무 허공을 돌고 보통 2D 2D처럼 설정 하면 소재 충돌 나고 하여 소재 형태에 따라 안전 영역을 설정하여 급속 이송이 설정된 안전 영역에서 이송 할 수 있게 설정하는 것입니다..

(2D에서(이송 높이) 역할입니다.

⑩ 선택 – 형태 : 안정 영역 의 형태 을 선택 합니다.

⑪ 선택 – 회전 의 축 : 로터리 축 좌표 을 선택 합니다.

⑫ 치수기입 : 해당 안전영역 규격을 기재 합니다.

⑬ 원점으로부터 의 옵셋 : 해당 안전 영역 의 원점 기준으로부터 의 옵셋을 지정 합니다.

이렇게 설정하고 툴 패스 을 생성하면 다음과 같습니다.

왼쪽 : 급속 이송 (안전영역) 오른쪽 : 절삭 가공 (정삭용)

만일 황삭을 겸 하셔야 한다면 황삭의 깊이 가공으로 가능합니다..

위 설정을 기초로 모의 가공 을 해보았습니다.

적절한 가공 조건을 설정하지 않았지만 가공시간 이 어마어마하네요..

또한 복잡하게 안 하고 다축가공에 있는 모프기능으로 하면 좀 더 간단하게 툴패스 가 나옵니다.

우선 파라미터에서 공구 지정 하고 절삭 패턴에서블랜드가공처럼 해당 곡면 의 양쪽 커브 을 잡아줍니다.

그리고 해당 가공 곡면을 선택 해주시고 나머지 파라미터 을 설정 해 주십시오..

그리고 나머지 4축 관련 파라미터 을 설정 해주시기 바랍니다.

이렇게 파라미터 을 설정 하여 툴 패스 을 생성 합니다. (무척 오래 걸립니다. 대략 15분 정도…)

그리고 모의 가공 결과는 다음 같습니다.

'마스터캠 관련 한 여러 이야기 > 마스터캠 을 활용한 인덱스 (부가축) 가공 캠 방법 에 관하여' 카테고리의 다른 글

| 인덱스(4축) 설치 후 CAM(가공경로) 생성된 곡면 형태 가공 에 관하여 (웹버전) (1) | 2023.01.21 |

|---|---|

| 인덱스(4축) 설치 후 CAM(가공경로) 생성 방식 생성된 체인(커브) & 바닥 곡면 형태 가공 에 관하여 (웹버전) (1) | 2023.01.20 |

| 인덱스(4축) 설치 후 CAM(가공경로) 생성 방식 (전개도 , 롤가공)에 관하여 (웹버전) (1) | 2023.01.15 |

| 인덱스(4축) 설치 후 CAM(가공경로) 생성 방식 (소재높이값 & 작업평면)에 관하여 (웹버전) (1) | 2023.01.15 |

| 인덱스(4축) 설치 후 소재 원점 & 파라미터 설정 에 관하여 (웹버전) (0) | 2023.01.15 |