이번에는 저번 모의가공 과정(1,2차 공정)에 이어서 좀 더 다공정 모의가공 설정 방법에 대하여 알아보겠습니다.

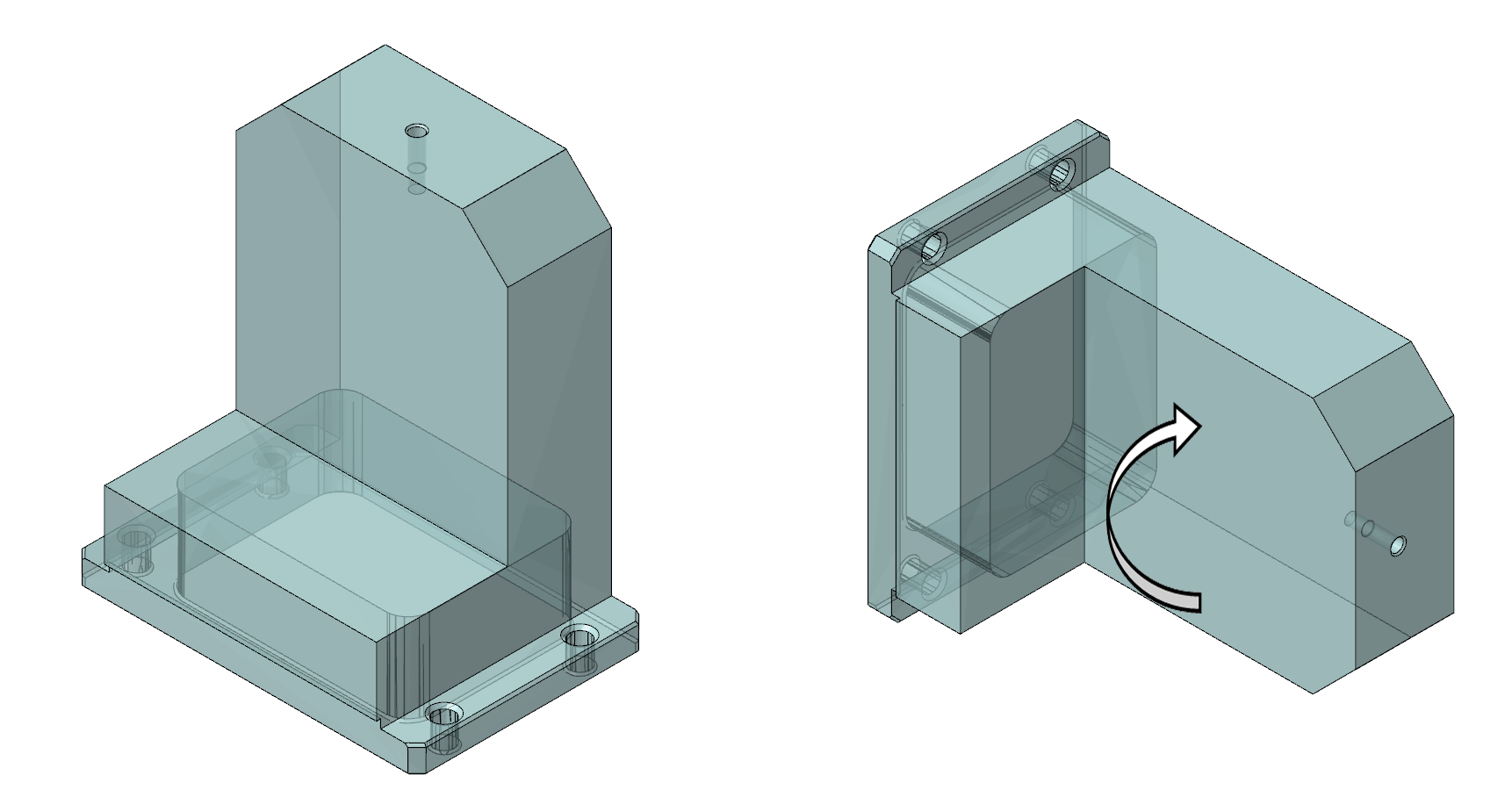

예제로는 저번에 설명한 선형배열 방식에 사용한 가공정의 입니다.

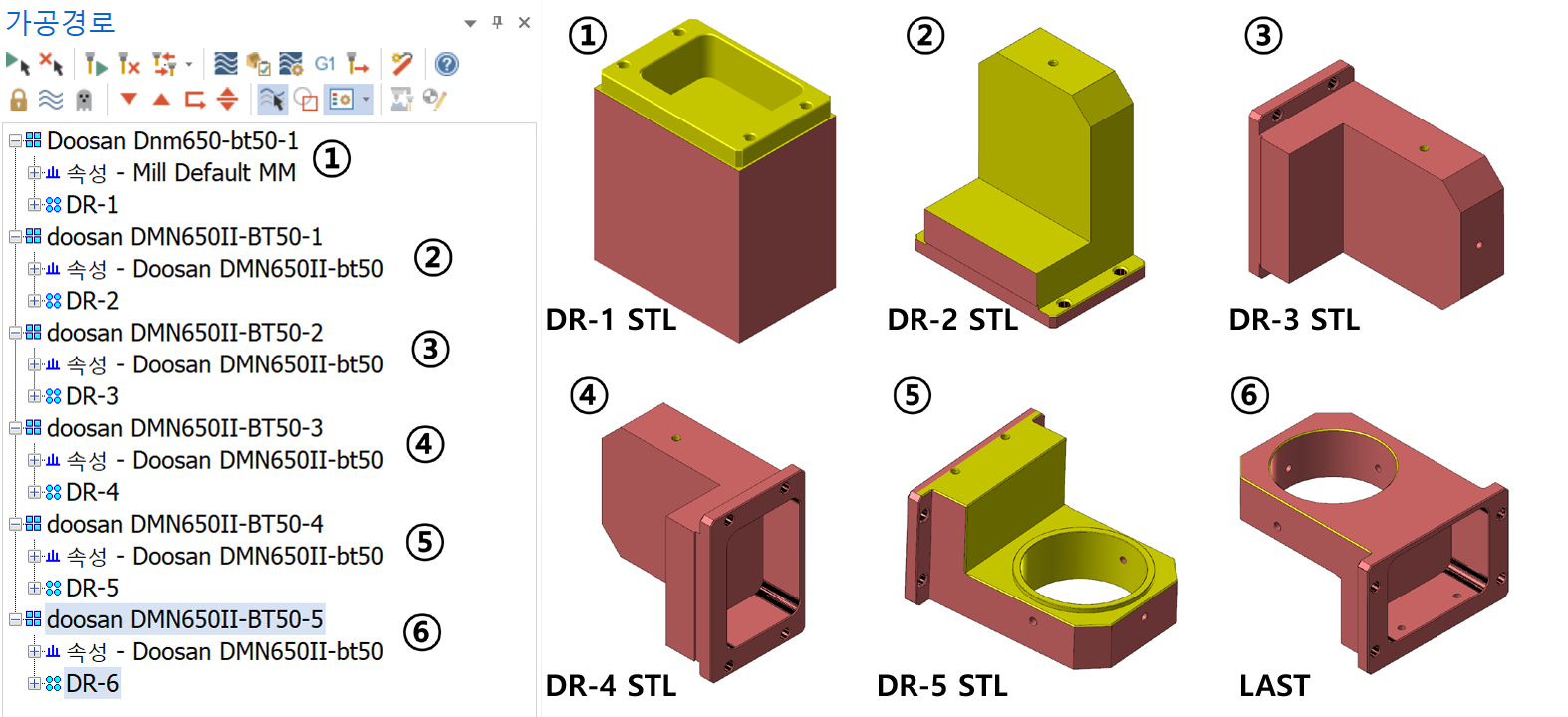

위와 같은 가공정의 (6개 공정)의 모의가공 검증을 위한 소재적용 과정을 알아보겠습니다.

* 일단 먼저 이러한 가공정의(공정)를 각각 머신그룹 생성(공작물 설정을 각각 적용하기 위하여)하여 앞공정의 가공소재를 다시 다음공정 가공소재로 적용하는 방식으로 설명하겠습니다.

* 이외에도 여러 가지 방법이 있습니다.

대표적인 것이 많은 분들이 적용하시는 평면관리자를 활용하여 각공정(각해당 평면) 별로 가공정의를 생성하여 하나의 소재를 한 번에 가공하는 방식으로 적용하는 것이 더 효율적(?)이지만 다소 복잡한 과정이 필요하여 여기서는 생략하고 설명하겠습니다.

*위와 같이 하나의 소재에 각 평면당 가공정의를 생성하여 모의가공 검증하고 그 가공정의 그대로 각 공정별 가공에 사용 가능합니다.(살짝 복잡합니다.)

그럼 먼저 처음부터 설명하는 방식으로 진행하겠습니다.

① 1차 공정

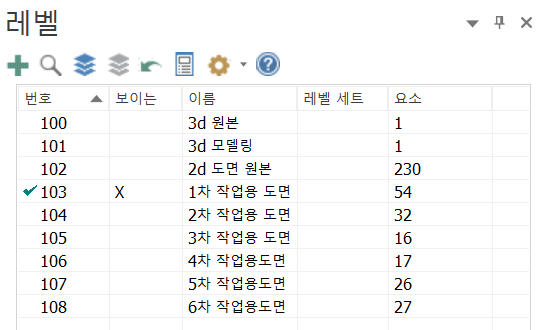

먼저 해당 원본도면에서 별도 레벨로 구분지어서 해당 가공원점에 맞게 필요한 도형요소만 분리 저장한 후 먼저 1차 공정용 도형요소만 화면에 표시하여 가공정의를 생성합니다.

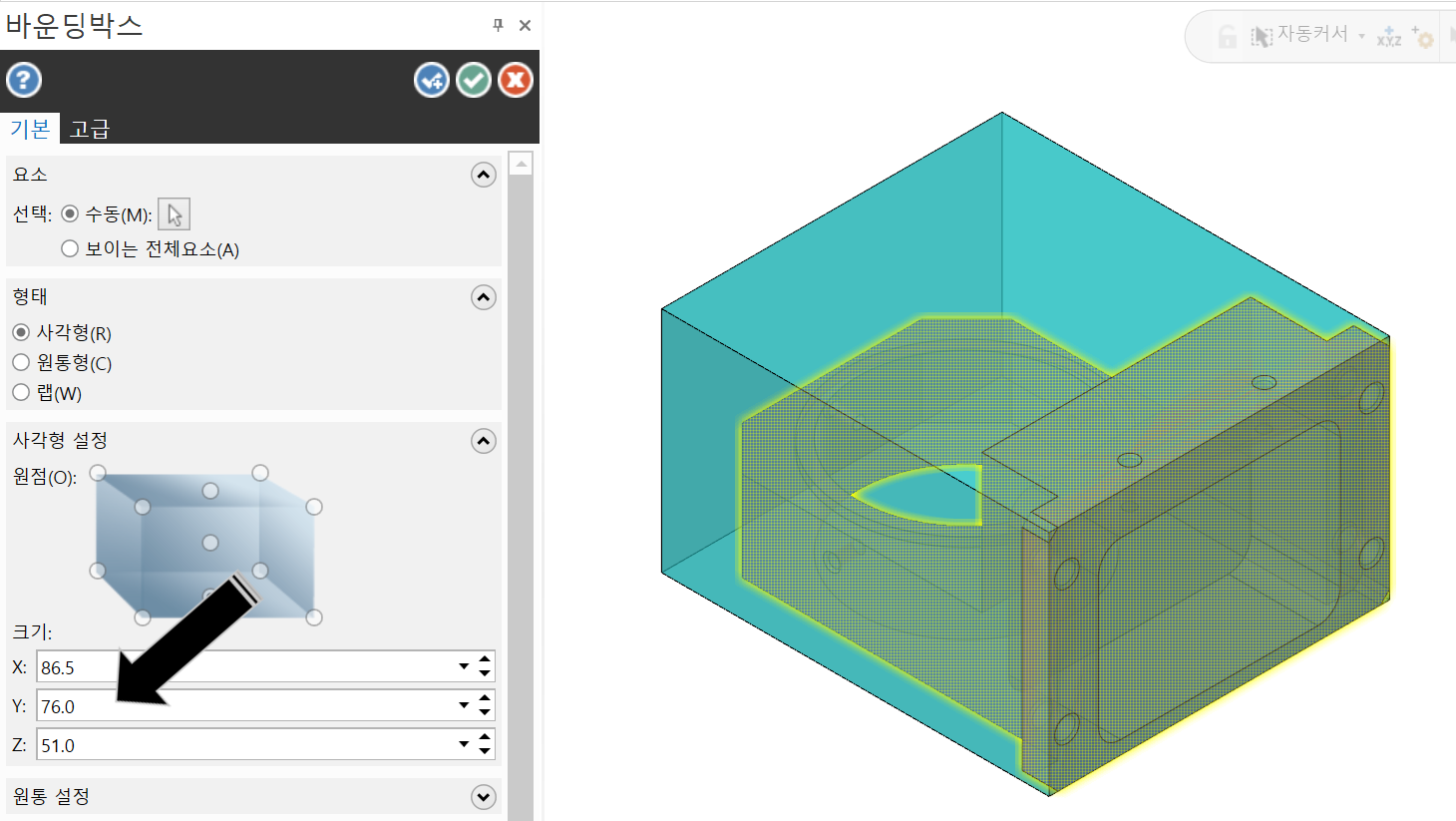

우선 먼저 머신속성의 공작물 설정(소재 설정)을 합니다.

먼저 가공완제품 규격(76x 51x 86.5)의 가공여유를 주어 소재규격 (78x 52x 88)을 설정하였습니다.

* 해당 원본 모델링 규격을 알고 싶으면 저는 와이어프레임의 바운딩 박스 기능을 사용하거나 공작물 소재에서 바운딩 박스 기능을 사용합니다.

그리고 해당 1차 공정 도형요소를 이용하여 가공정의를 생성합니다.

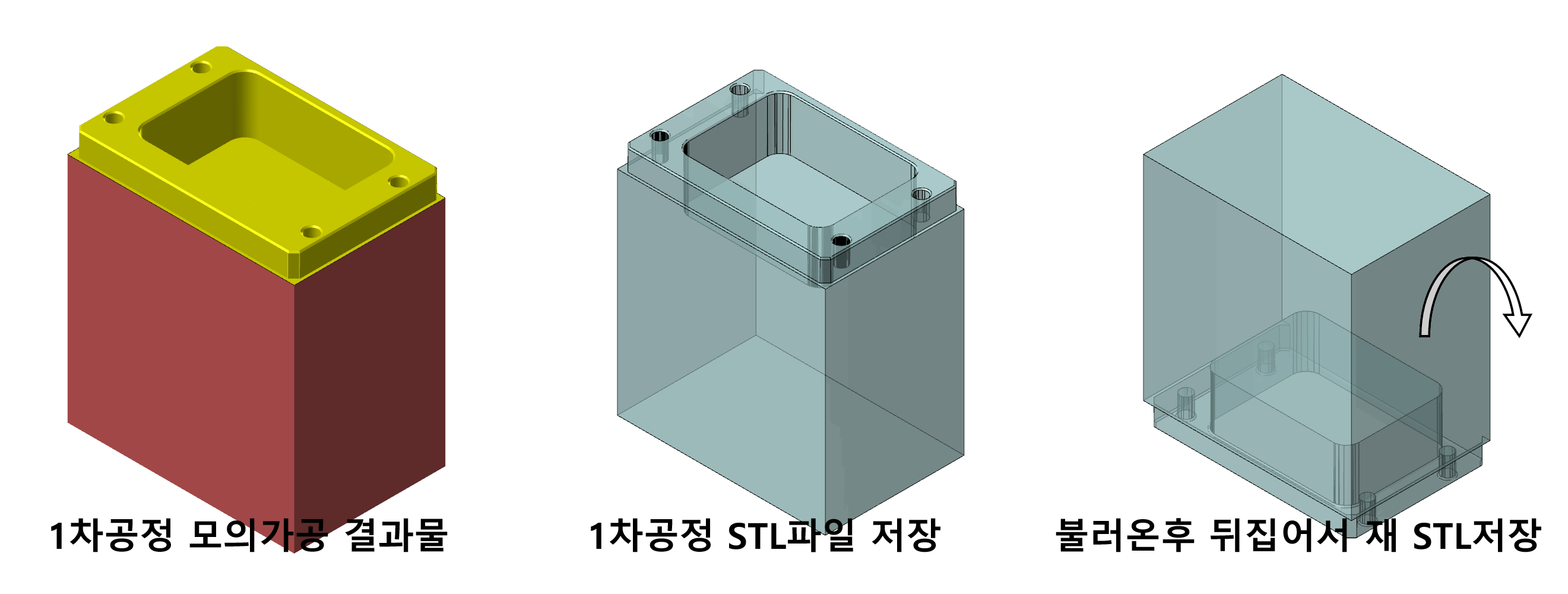

그리고 모의 가공을 진행한 후 모의가공 결과물을 STL파일로 저장합니다. (파일명 : DR-1)

그런 후 다시 STL파일을 불러와서 적절한 위치로(다음공정 소재로 쓸 위치로) 이동하여 다시 STL파일로 저장합니다.

* STL파일 위치 이동후 다시 저장 시 그냥 무심코 저장하시면 마스터캠 파일(*. mcam)로 저장되므로 반드시 파일형식을 바꾸어서(다른 이름으로) 저장하시기 바랍니다.

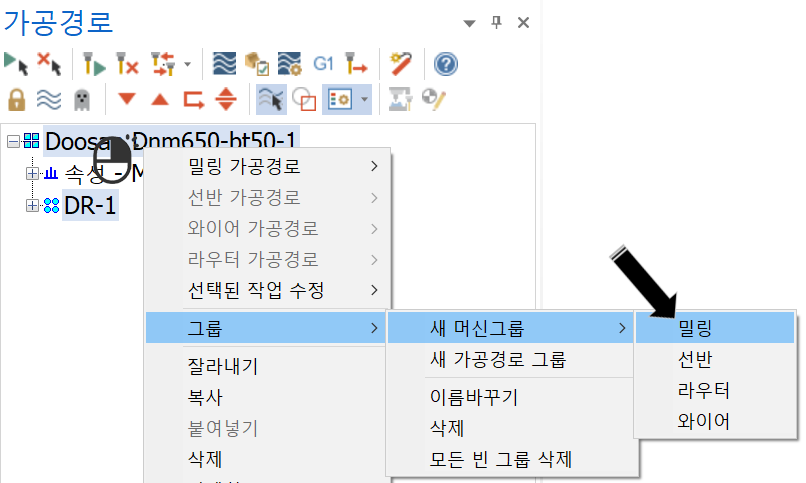

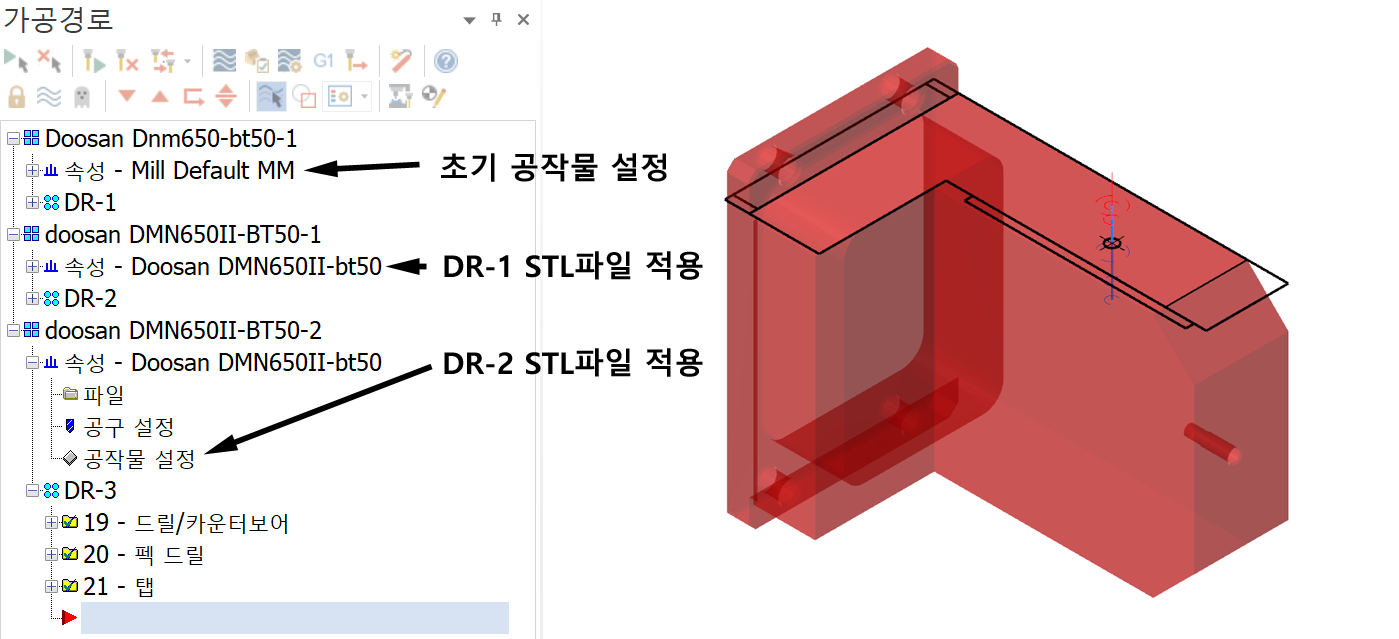

그런 다음 현재 0차분 소재가 적용되어 있는 DR-1 가공그룹에 새로운 소재를 적용할 수 없으니 다시 다른 새 머신그룹을 생성합니다.

* 물론 머신그룹은 하나로 놓고 가공정의 그룹을 각각 공정별로 생성한 후 각 가공그룹마다 공작물 모델을 생성하여 그 가공그룹별로 모의가공 시 가공경로 관리자의 시뮬레이션 옵션에서 공작물 설정을 그때그때 재설정하면 머신그룹이 여러 개 필요 없으나 이 방법 또한 복잡한 과정을 거치어야 하므로 여기서는 생략합니다.

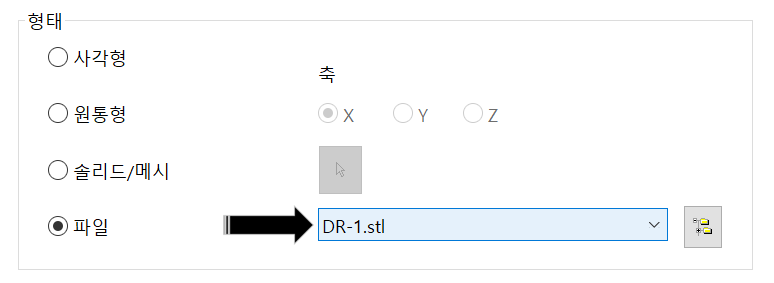

새로운 머신그룹(DR-2)을 생성한 후 해당 머신속성 공작물 설정에서 공작물 형태 - 파일 (STL파일 선택 : 여기서는 1차 가공소재인 DR-1.STL 파일 선택)에서 해당 STL 파일을 선택합니다.

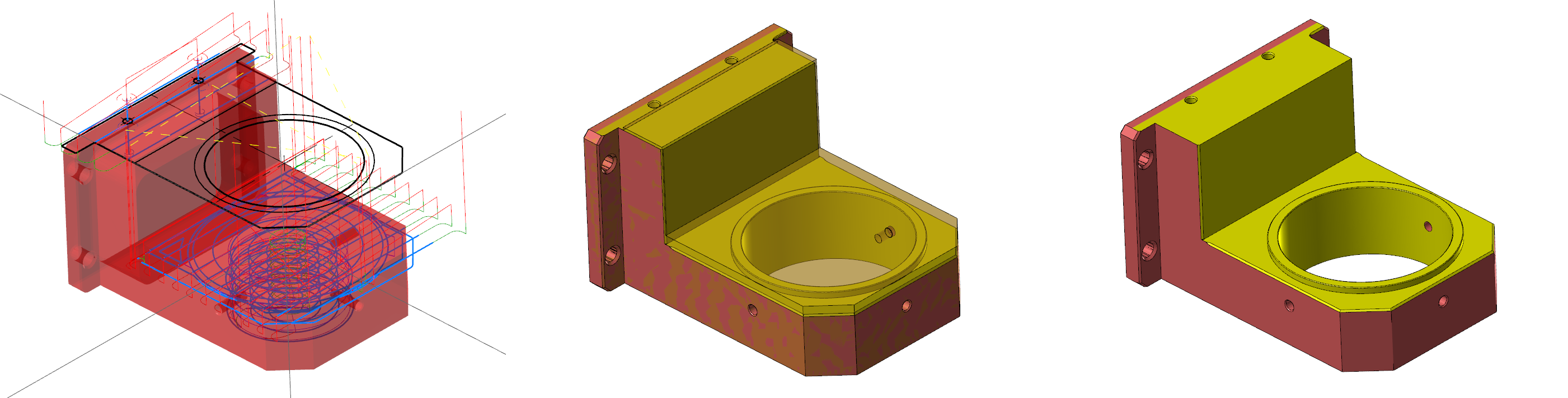

그런 다음 2차 공정 대상인 도형요소를 레벨 표시하고 화면에 표시된 1차가공소재 형태, 위치를 확인 한후 2차공정 가공정의를 생성합니다.

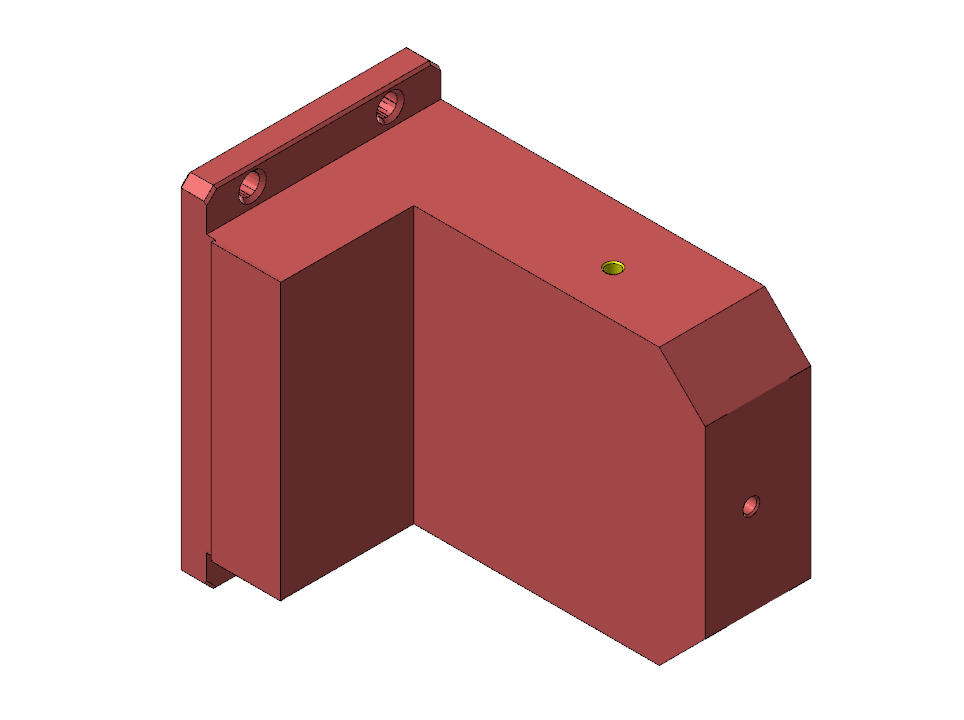

그리고 역시 모의가공을 실행하고 결과물을 STL파일로 저장합니다.

그리고 STL파일을 불러드려서 다음공정에 맞게 위치를 변동해 줍니다.

그다음 공정인 가공정의(DR-3)의 소재설정으로 사용합니다.

이렇게 각공정마다 각각의 머신정의(별도의 머신정의가 필요한 것은 아닌데 공작물 설정을 별도로 지정하여야 하기 때문에) 그룹을 생성하여 각공정에 맞는 공작물 설정(STL파일 선택)을 해주셔야 합니다.

이렇게 해서 3차 공정(DR-3)이 완료되었습니다.

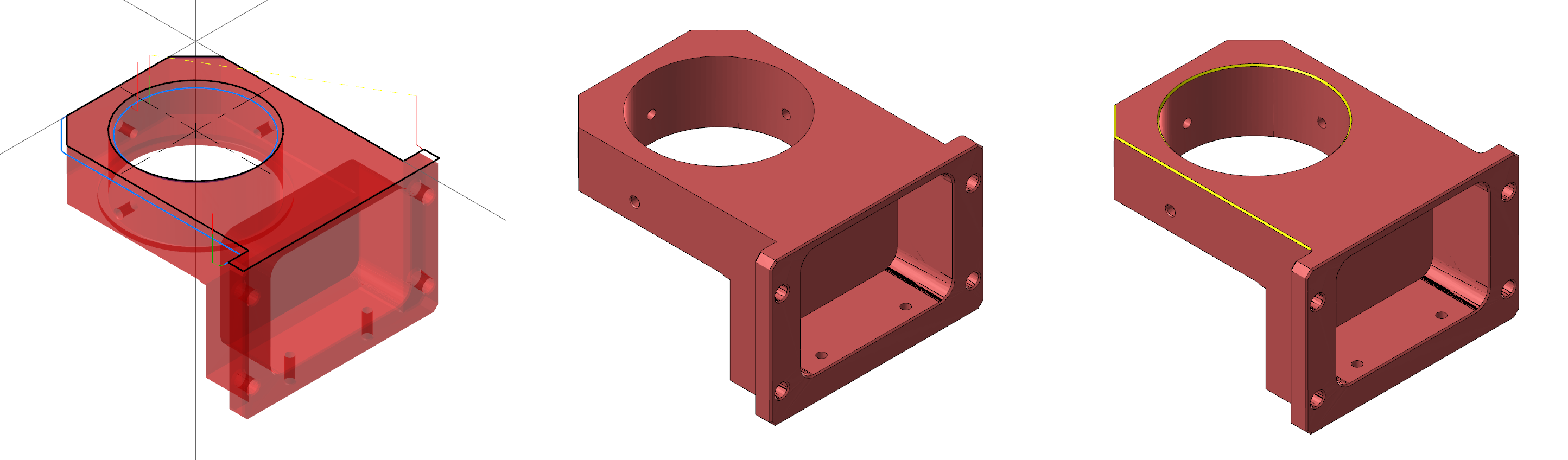

계속해서 똑같은 과정을 진행하여 다음(DR-4) 공정도 진행합니다.

다음(DR-5) 공정도 동일한 과정으로 진행합니다.

그리고 마지막으로 DR-6 공정을 마무리합니다.

(DR-6 공정이 마무리 이므로 후속공정이 없으므로 결과물 STL파일을 생성하지 않습니다.)

이러한 과정을 종합해 보면 아래와 같습니다.

* 이 방식의 단점은 모의가공 구현 방식이 좀 복잡(귀찮은 요소가 많은)하고 또한 공정별 머신정의를 생성하여야 하며 모의가공 실행이 각 공정별로만(한 번에 전체 모의가공이 안됩니다.) 가능합니다.

* 또한 현공정에서 모의가공을 실행하고 다른 타공정으로 넘어가서 모의가공을 실행하려면 해당 모의가공할 가공정의가 속한 머신속성의 공작물 설정을 한번 재설정(공작물 설정에 들어가서 확인 버턴을 누르고) 하여야 하는 단점등이 있습니다.

이러한 단점을 두고서도 기본적인 방법론으로는 좀 단순하여 간단하게 적용할 수 있는 모의가공 방법이 되겠습니다.

이렇게 하여 다공정상 가공정의 모의가공 결과물을 생성하는 방법을 알아보았습니다.

그런데 생각해 보니 공작물 모델을 활용하면 좀 더 간단하게(머신정의를 다수 생성할 필요가 없는) 다공정 모의가공 과정을 진행할 수 없는가 생각해 봅니다.

그럼 적용해 봅니다.

우선 먼저 고려해야 하는 것이 머신속성의 공작물 설정(소재설정)은 자동적으로 모의가공의 공작물(소재)로 적용되는데 공작물 모델은 자동적으로 적용이 되지 않습니다.

* 공작물 모델은 원래 취지가 전 공정의 가공 미절삭 부분에 대한 가공경로 연산처리에 필요한 데이터 처리용입니다.

그러므로 가공경로 관리자의 시뮬레이션 옵션에서 매번 지정해주어야 합니다. (소재 변경 시)

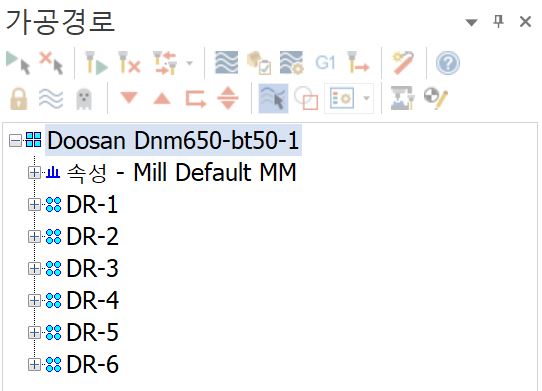

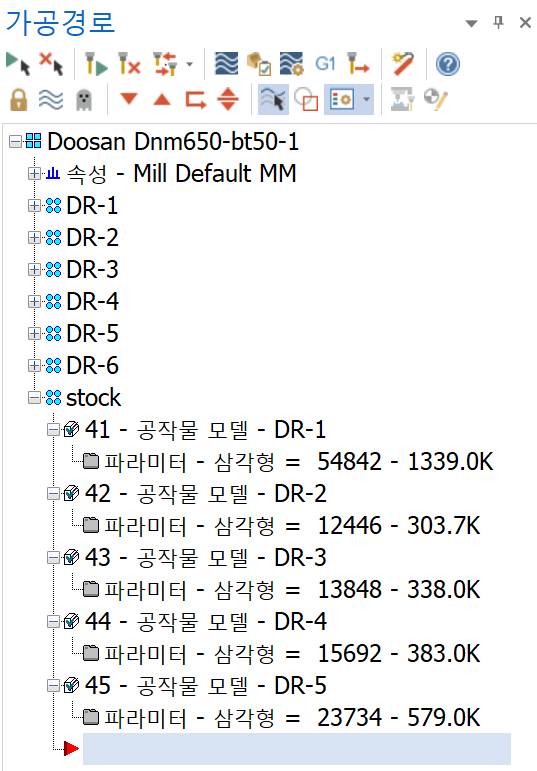

그래서 우선 가공경로관리자에서 하나의 머신정의 아래 각 공정별 가공그룹으로 분리하여 배치해 줍니다.

* 머신속성의 공작물 설정은 초기 상자형 소재로 설정되어 있습니다.

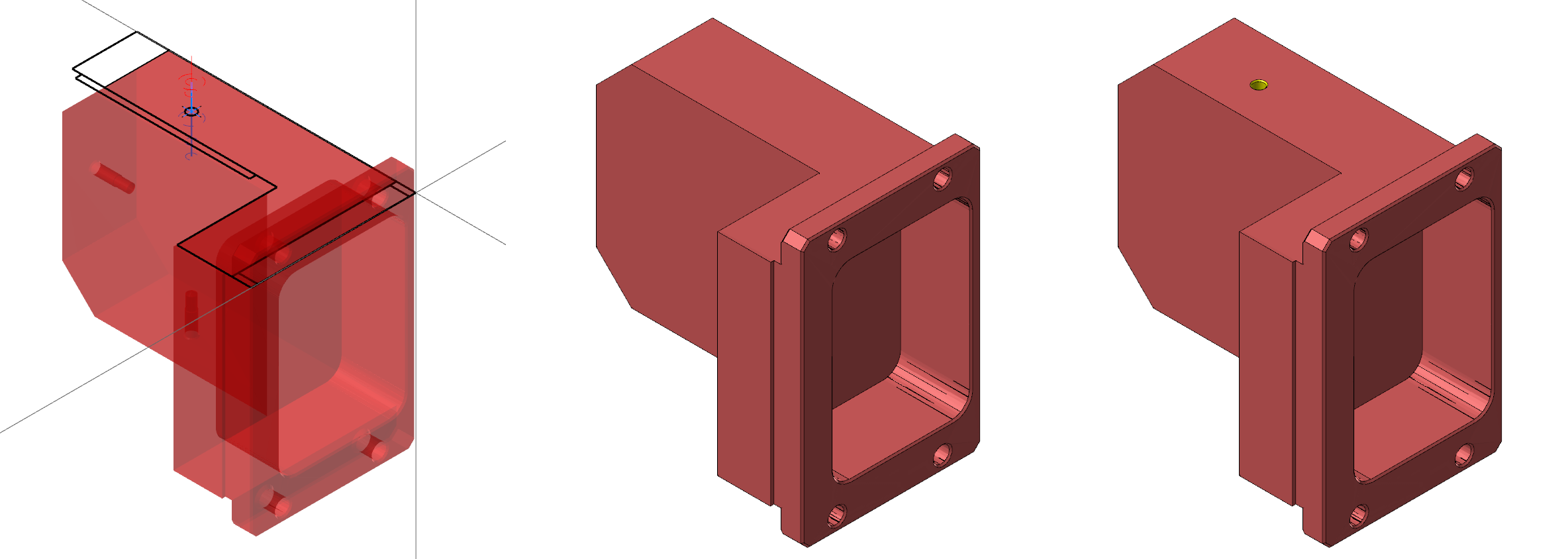

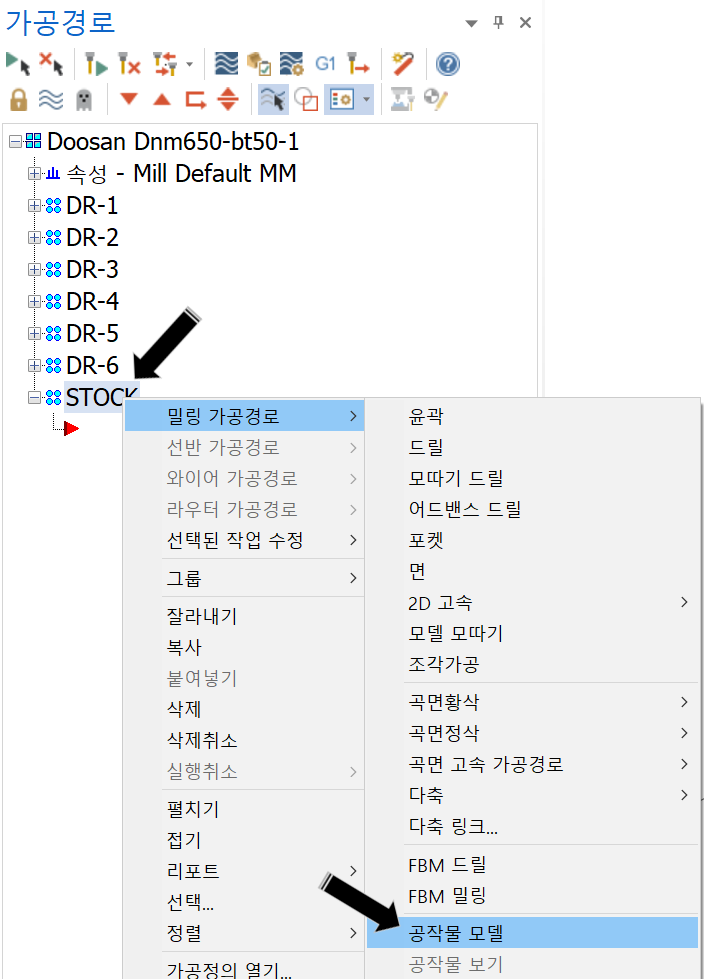

그리고 맨 마지막에 "STOCK"(소재)라는 가공그룹을 생성하고 그곳에서 각 공정별 앞에서 생성한 가공결과물 STL파일을 적용한 공작물 모델을 생성해 줍니다.

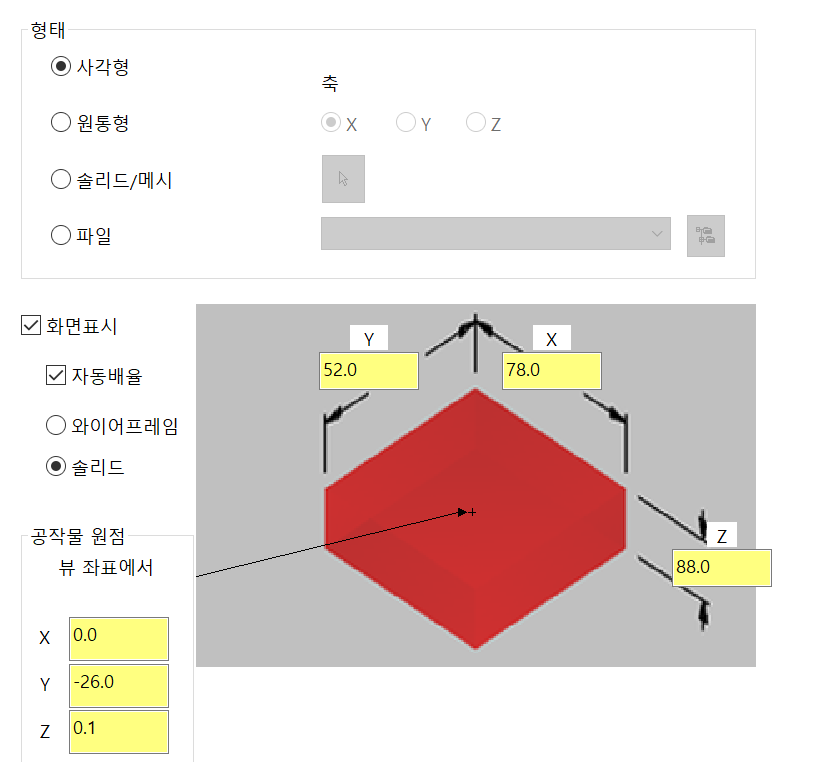

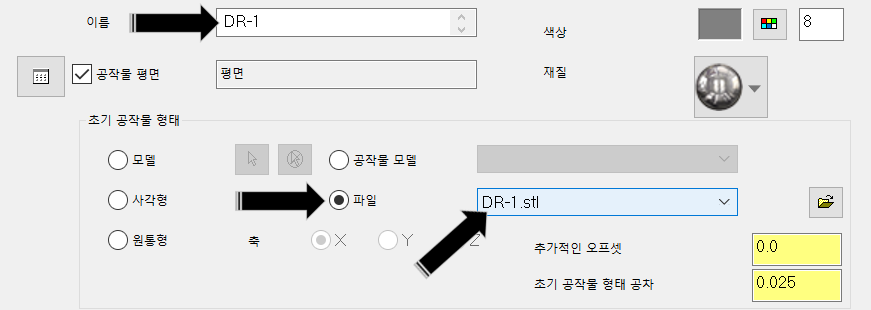

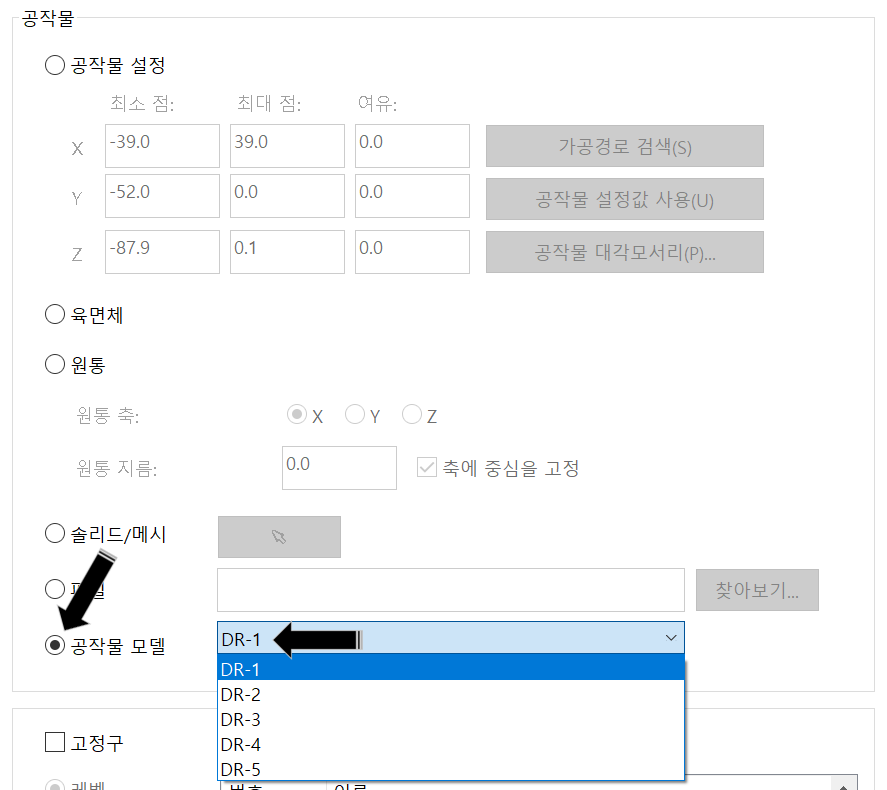

공작물 모델 STL파일 적용은 다음과 같이 설정합니다.

1. 해당 공작물 모델의 구분가능한 이름(DR-1)을 입력합니다.

2. 초기 공작물 형태에서 파일 항목을 선택하고 해당 STL파일(DR-1.stl)을 선택합니다.

3. 확인으로 종료합니다.

이러한 과정으로 DR-1~5까지의 공작물 모델을 생성해 줍니다.

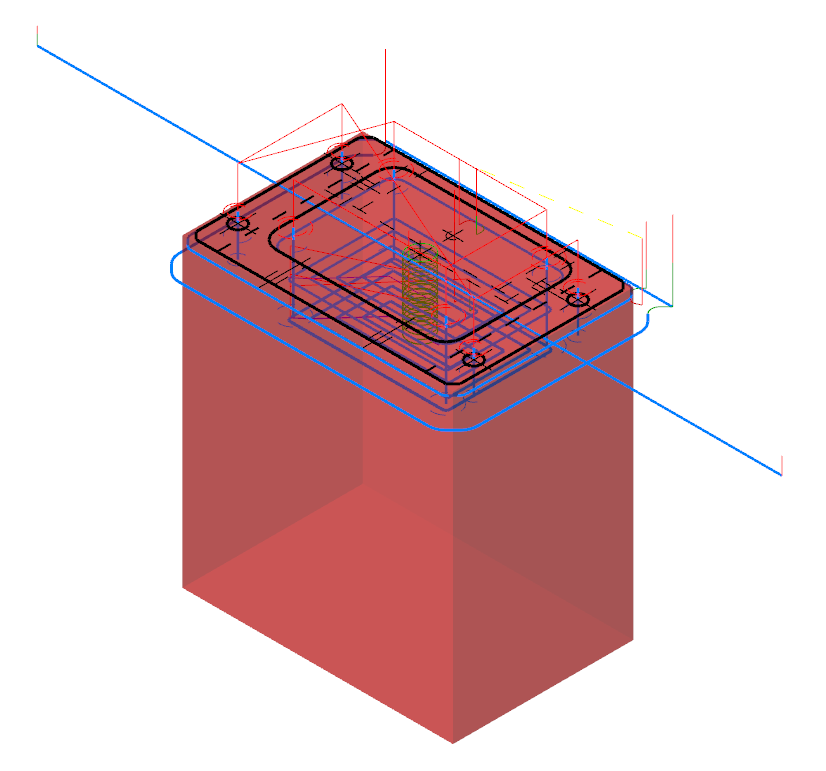

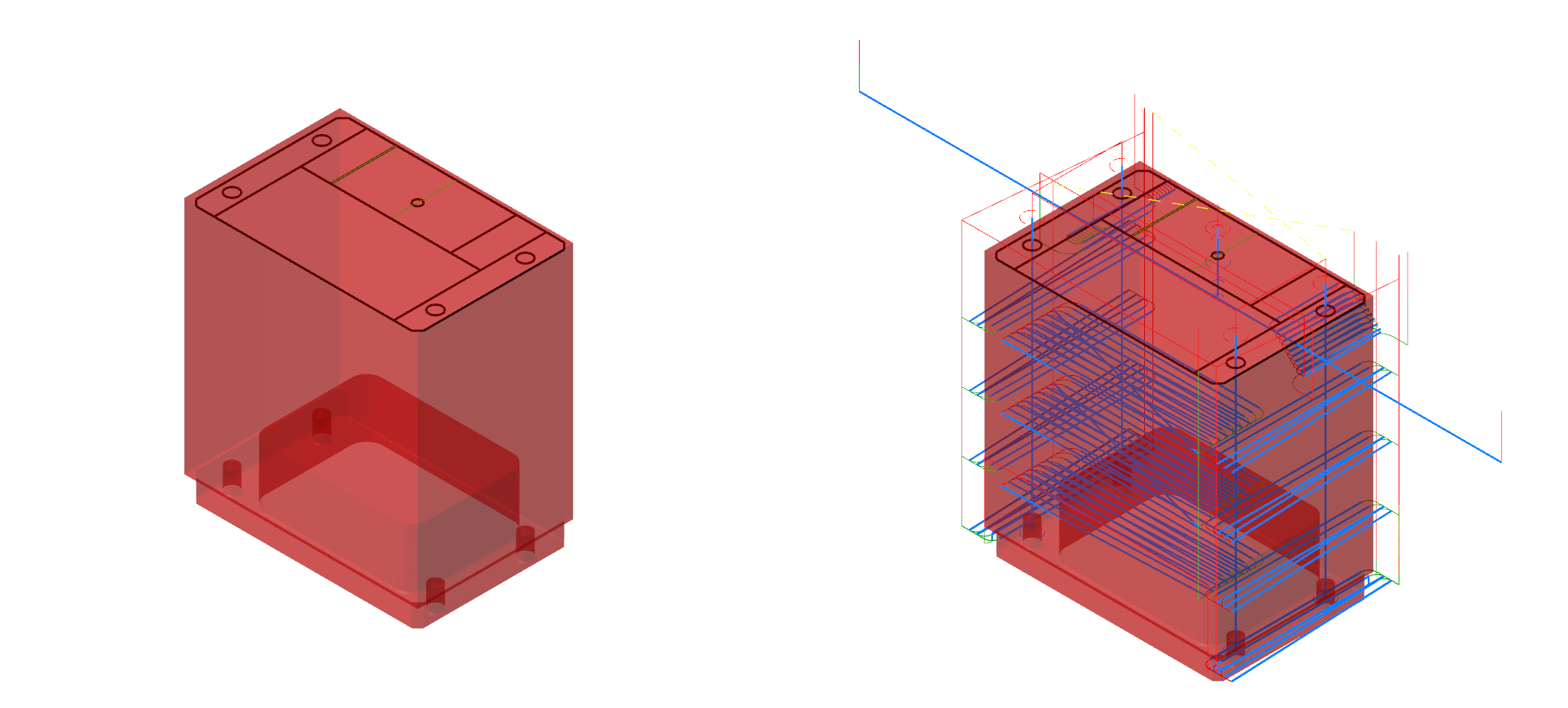

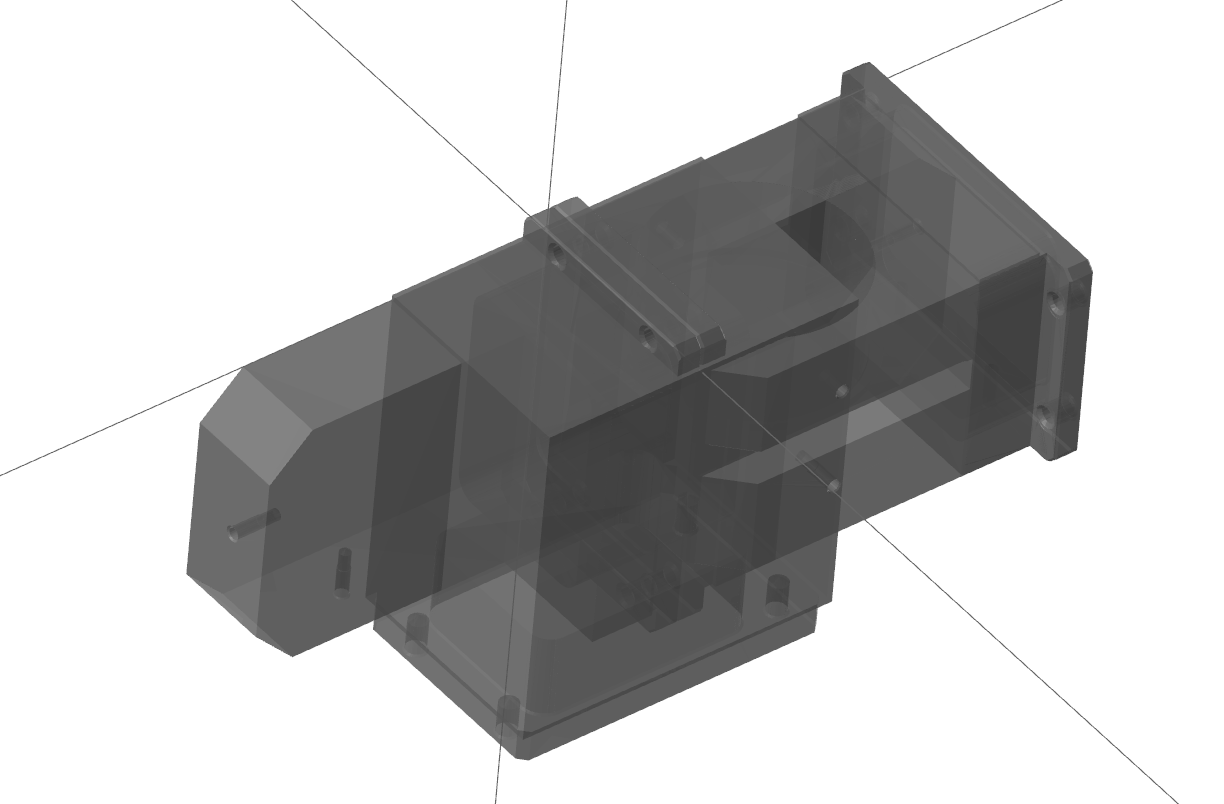

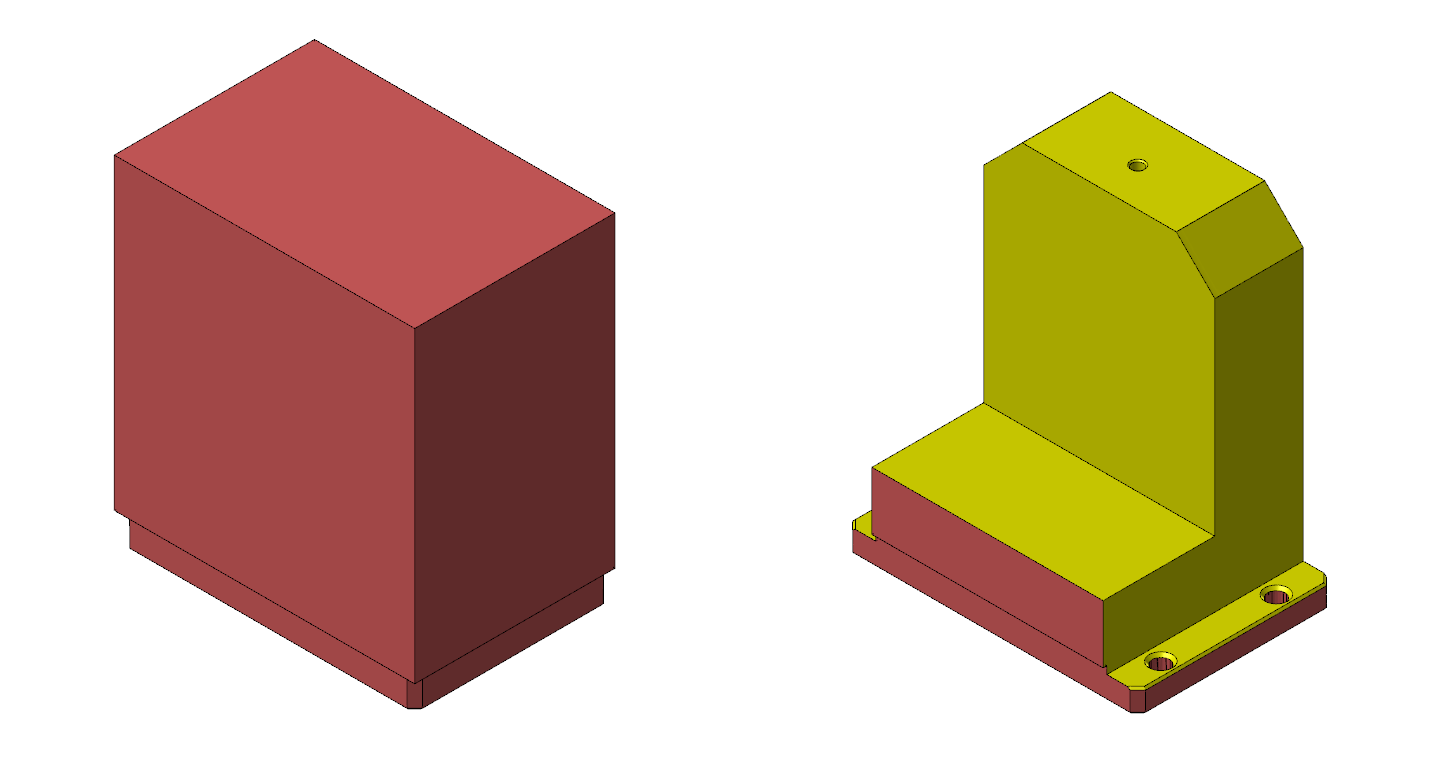

이러한 공작물 모델을 전체선택하면 마스터캠 작업화면에 다음과 같이 표시됩니다.

그럼 이제 모의가공 실행 시 적용하는 방법을 알아보겠습니다.

* 위에서 얘기한 듯이 공작물 모델이 모의가공 공작물(소재)에 적용되려면 별도 작업이 필요합니다.

해당 공정에 해당하는(예 : DR-1) 경우 가공경로 관리자 기능 아이콘 중 시뮬레이션 옵션을 실행합니다.

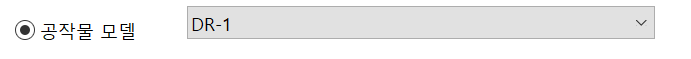

그리고 해당 시뮬레이션 옵션항목 중 공작물에서 공작물 모델을 선택하고 중앙의 풀다운메뉴에서 해당 공작물 모델명(이름)을 선택하시면 됩니다.

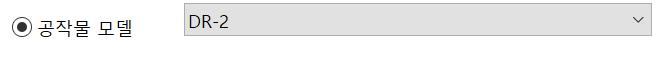

여기서는 가공정의(DR-2)의 모의가공 공작물로 적용할 것이므로 공작물 모델 (DR-1)을 선택합니다.

그리고 모의가공을 실행하면 해당 공작물 모델을 기반으로 공작물이 생성되어 모의가공을 실행하게 됩니다.

* 이러한 과정에서 별도로 해당 공작물 모델을 선택하지 않으셔도(가공정의만 선택) 됩니다.

이러한 것을 반복적으로 적용하여 모의가공 과정을 검증하시면 됩니다.

* 공작물 모델 적용하기가 좀 불편한 해당 가공정의에 포함시켜서 모의가공 시 같이 선택하면 안 되나요? 하시면 결론부터 얘기하면 안 된다기보다 처음 방법과 동일합니다.

위와 같이 해당 가공정의에 속하는 공작물 모델을 포함시켜도 (모의가공 시 같이 선택하여도) 모의가공시 공작물 적용은 시뮬레이션 옵션에 적용된 공작물 모델 선택에 따라갑니다.

위 같은 경우 시뮬레이션 옵션이 DR-2를 공작물 모델로 지정하고 있는 상태에서 공작물 모델 DR-1을 선택하고 모의가공으로 실행하셔도 관계없이 공작물 모델 DR-2로 진행됩니다.

그러므로 차라히 관리하기 편하게 한 곳에 별도 그룹을 생성하여 저장해 놓고 그때그때 시뮬레이션 옵션을 지정하면서 사용하시기 바랍니다.

그럼 전체 모의가공을 한 번에 볼 수 있는 방법이 없는가? 와 사용자가 실제 작업환경처럼 다수의 바이스(고정구)에 각 공정별 소재를 체결하고 모의가공 과정을 볼수 있는가 하는 방법은 다음에 설명하겠습니다.

'마스터캠 2021 기능 교육 자료(초안) > 가공 경로 확인 , 모의 가공 관련' 카테고리의 다른 글

| 마스터캠 2021 모의가공 및 경로확인 에 관하여-13 (실무-5) (0) | 2023.10.05 |

|---|---|

| 마스터캠 2021 모의가공 및 경로확인 에 관하여-12 (실무-4) (0) | 2023.10.03 |

| 마스터캠 2021 모의가공 및 경로확인 에 관하여-10 (실무-2) (0) | 2023.09.30 |

| 마스터캠 2021 모의가공 및 경로확인 에 관하여-9 (실무-1) (2) | 2023.09.27 |

| 마스터캠 2021 모의가공 및 경로확인 에 관하여-8 (기능&메뉴3) (2) | 2023.09.23 |