이번에는 여기서 여러 번 머신시뮬레이션 소재로 쓴 5호기(모델링작업 시 실수로 규격이 좀 잘못된...)에 몇 가지 기능을 더 첨가하여 다시 한번 머신 시뮬레이션의 커스텀 머신정의 생성 설명을 다시 하려고 합니다.

* 원래는 5축 시뮬레이션 머신정의 생성 하다 보니 오류가 좀 발견되고 편의성 증대를 좀 노려 보려고 수정...

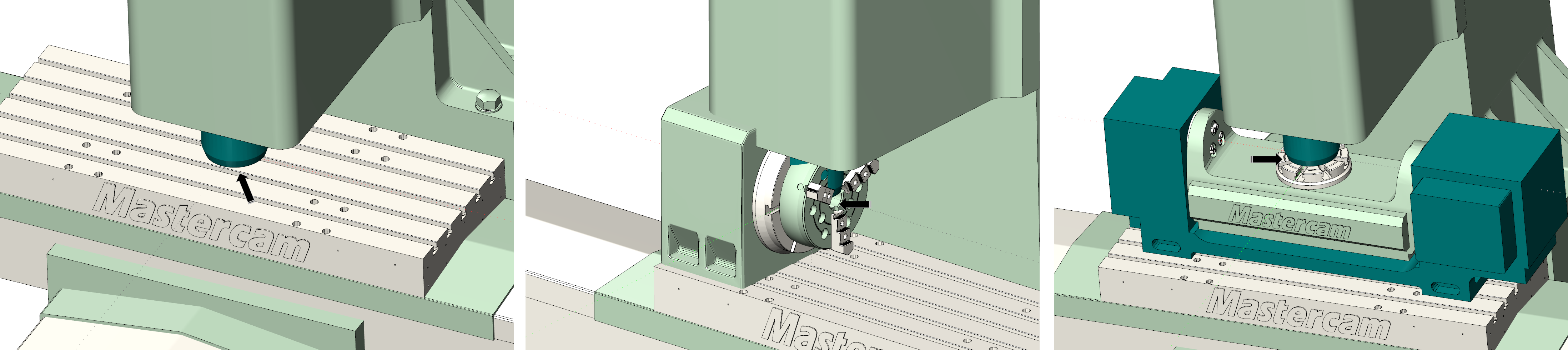

먼저 준비하여야 할 것은 머시닝 장비 모델링입니다.

장비 모델링이 준비되면 우선 해당 장비의 가공원점을 설정(작업자의 선택)하여야 합니다.

* 기본적으로 이 가공원점은 사실상 어느 위치에 있던지 큰 문제는 되지 않습니다.

* 다만 아래와 같이 공구가 장착되는 위치(3축 장비에서는 스핀들 척 부분)에 가공원점이 있어야 합니다.

예제로 마스터캠에서 제공하는 머신 시뮬레이션 머신정의에서 거의 전부 가공 테이블면 중앙에 위치합니다.

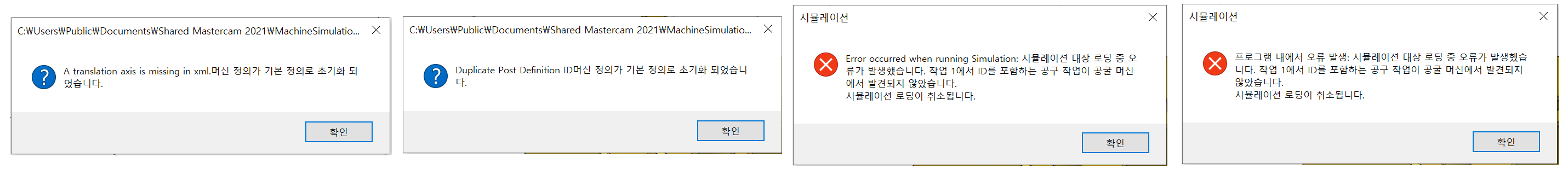

만일의 경우 이러한 것이 지켜지지 않으면 아래와 같은 에러 메시지가 출력됩니다.

* 오른쪽 메세지 내용이 해당 가공정의 적용 시 해당 공구가 장착할 위치가 적합하지 않다는 의미입니다.

* 이것은 나중 장비 각 도형요소 적용 후 해당 장비에 맞지 않는 형태 공구 장착 형식을 적용 시에도 표시됩니다.

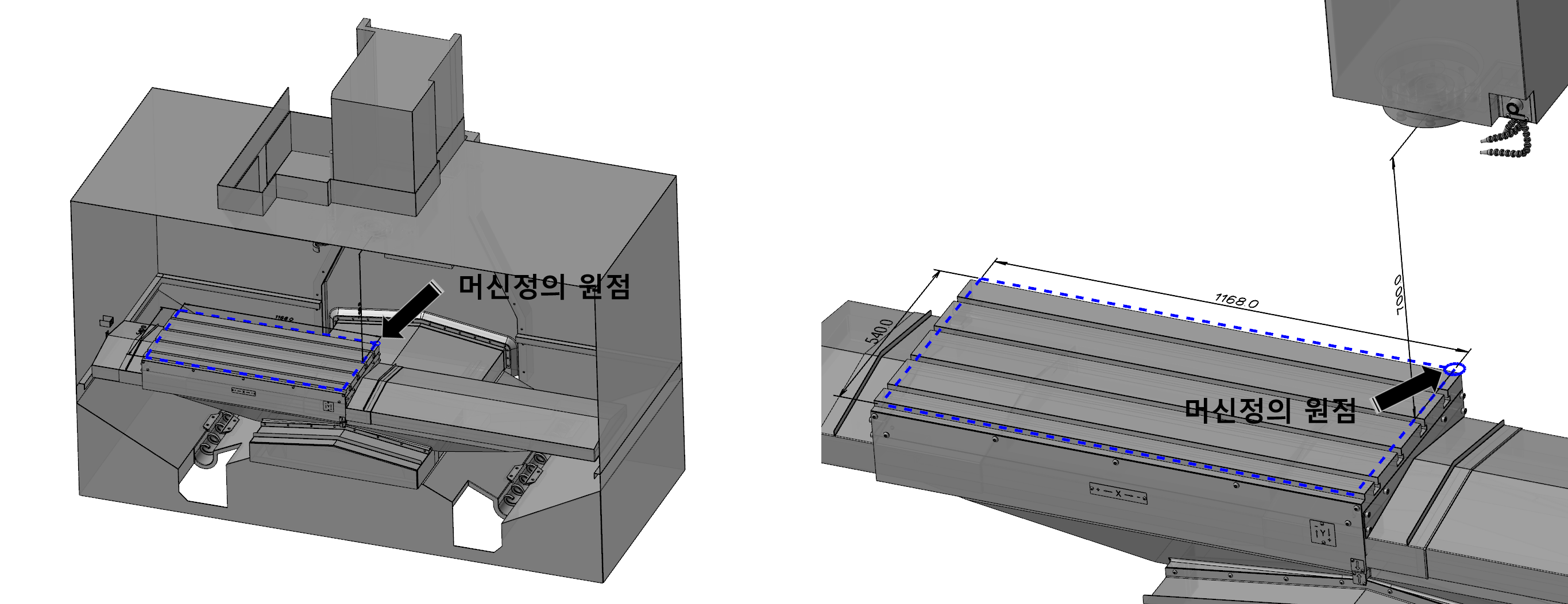

우선 저는 실제 머시닝 장비 기계좌표에 근접하게 좌표 값이 출력되도록 가공원점을 머시닝 장비 원점(원점복귀 위치)에 맞추어서 각부 장비 도형요소를 위치하였습니다.

* 장비 테이블 규격이 좀 실제와 틀리는데.... 모델링 생성 시 잘못 설정하여 차이가 좀 있습니다.

* 머신정의 원점은 실제 장비에서 X, Y위치입니다.

* 장비 도형요소 저장 시 저는 위와 같이 이송 테이블과 스핀들 위치를 원점복귀 위치로 이동한 지점을 마스터캠에서 원점으로 이동하여 설정하였습니다.

* 이렇게 하는 이유는 테이블상에서 기계좌표값을 구하면 실제처럼 마이너스(-) 값으로 출력되도록 설정한 것입니다.

* 반드시 이렇게 해야 하는 제한은 없으므로 머신 시뮬레이션 머신정의 하는 한 가지 방법으로 봐주시기 바랍니다.

우선 기본 베이스(머시닝 하우징(외부커버), X축 이송장치, Y축 이송장치, Z 축 스핀들 이송장치)만 먼저 설정해 보겠습니다.

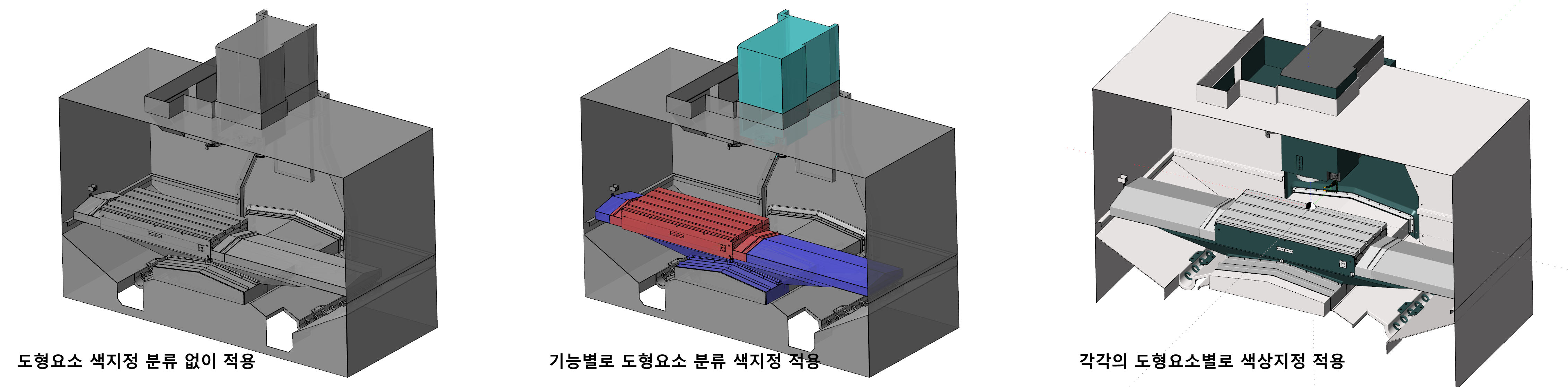

일단 현재 장비 모델링은 각요소 별로(부품별?) 레벨이 나뉘어 있습니다.

이렇게 레벨을 분리한 이유는 도형요소 선택 시 용이함을 위한 것도 있지만 만일 간단하게 도형요소를 머시닝 외부요소, 각축방향 이송장치 등등으로 분류하면 간단한데... 이경우 머신 시뮬레이션으로 각 도형요소를 전환하면 전부 1개 요소로 분류(통합)되어 단색으로만 도형요소 색상지정이 가능합니다.

어떻게 할 것이지 결정 후 이러한 도형요소를 각각 STL파일 형식으로 저장하여야 합니다.

저는 레벨별로 표시 ON/OFF 하면서 각각의 항목씩 STL파일 형식으로 저장하였습니다.

* 이때 사용되는 저장 이름이 나중에 머신 시뮬레이션 머신정의에 지정된 이름이 되므로 한글을 쓰지 마시고 영어로 간략하게 식별할 수 있는 이름으로 저장하셔야 합니다.

(저는 분류별 이름뒤에 레벨 번호를 붙였습니다.)

그리고 주의 사항으로 간혹 이렇게 저장한 후 머신 시뮬레이션에서 불러드렸는데.... 왠지? 도형요소가 다른 방향(눕는다던가...) 하는 경우가 있습니다.

이것은 STL저장 시 현재 적용된 평면상태에 따라 머신 시뮬레이션에서 적용되는 평면이 틀리게 됩니다.

(정확하게 설명하면 현재 STL파일이 만일 정면 상태에서 저장되면 머신 시뮬레이션에서 이 정면 상태가 평면상 태인 것으로 간주하여 자동적으로 평면 회전이 이루어집니다.)

그러므로 STL파일 저장 시 반드시(중요!!!) 현재 평면상태를 확인(평면 인지..) 하시고 저장하셔야 합니다.

그리고 이것을 마스터캠 머신 시뮬레이션 폴더위치에 복사해놓았야 합니다.(중요!!)

(지정된 폴더 안에 정해진 규칙에 따른 이름의 폴더명을 사용하셔야 합니다.)

* 기본적으로 해당 컴퓨터 사용자(USER) 폴더 - 공용 - 공용문서 - Shared Mastercam 2021 - MachineSimulation - MachSim 폴더에 각각의 머신정의 폴더명으로 저장됩니다.

(C:\Users\Public\Documents\Shared Mastercam 2021\MachineSimulation\MachSim)

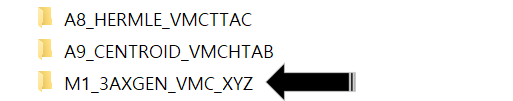

그 해당 폴더로 들어가 보면...

여러 가지 머신정의 폴더가 보입니다.

이곳에 새로운 폴더를 생성한 후 폴더명(식별가능한)을 입력하셔야 합니다.

* 이때 지정되는 폴더명은 위 이미지 내용대로 생성하셔야 합니다.

(이 폴더명이 나중에 머신 시뮬레이션 설정에서 머신정의 선택하는 메뉴에 표시되는 명칭 이므로 마스터캠이 인식할 수 있는 폴더명 이어야 합니다.)

* 현 예제 머신정의 저장된 폴더명입니다.

이 폴더명이 나중에 머신 시뮬레이션 머신정의로 저장되면 머신 시뮬레이션 설정 화면에서 머신 선택 화면에 선택 가능하게 표시됩니다.

그리고 우선 마스터캠의 머신 시뮬레이션을 실행합니다.

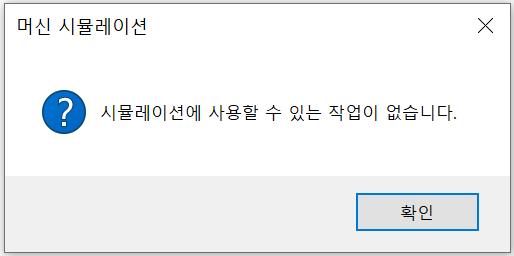

* 이때 머신 시뮬레이션은 마스터캠의 가공정의 중 1개 이상의 가공정의를 선택하고 있어야 실행이 가능합니다.

* 만일 1개 이상의 가공정의를 선택하지 않은 상태에서 머신 시뮬레이션을 실행하면 위와 같은 경고 메시지가 표시됩니다.

일단 머신 시뮬레이션으로 들어가면(불러드린 머신정의는 상관없습니다.) 오른쪽 머신 관리자창 항목에서 상단 머신 수정 아이콘을 클릭합니다.

새 머신정의 생성방법

1. 머신 관리자창 상단 아이콘 중 머신 수정 아이콘을 클릭합니다.

2. 머신 수정 상태에서 새 머신 아이콘을 클릭합니다.

3. 그러면 모든 머신 정의 가 사라진 공백 머신 정의가 생성됩니다.

4. 이 상태에서 해당창 마우스 우클릭으로 나오는 옵션 메뉴로 새로운 머신 정의를 생성합니다.

새로운 머신정의에 적용하는 각도형 요소(장비부품?)는 다음과 같은 순서로 생성합니다.

머시닝 하우징(외부커버, 장비 기반요소)(고정적인 요소) - 1차적으로 기반이 되는 축 이송장치(예제는 3축 장비 이므로 Y축 이송장치) - 1차적 기반이 되는 축(Y축) 위에 연동되어 이송되는 X축 이송장치 - 개별적으로 이송 가능한 Z 축 이송장치(스핀들) - 기타 부착물

* 이 순서는 절대적인 값이 아니므로 해당 장비 형태에 따라 적용하시면 됩니다.

(나중에 수정도 가능합니다.)

그럼 머신정의 신규 생성을 들어가겠습니다.

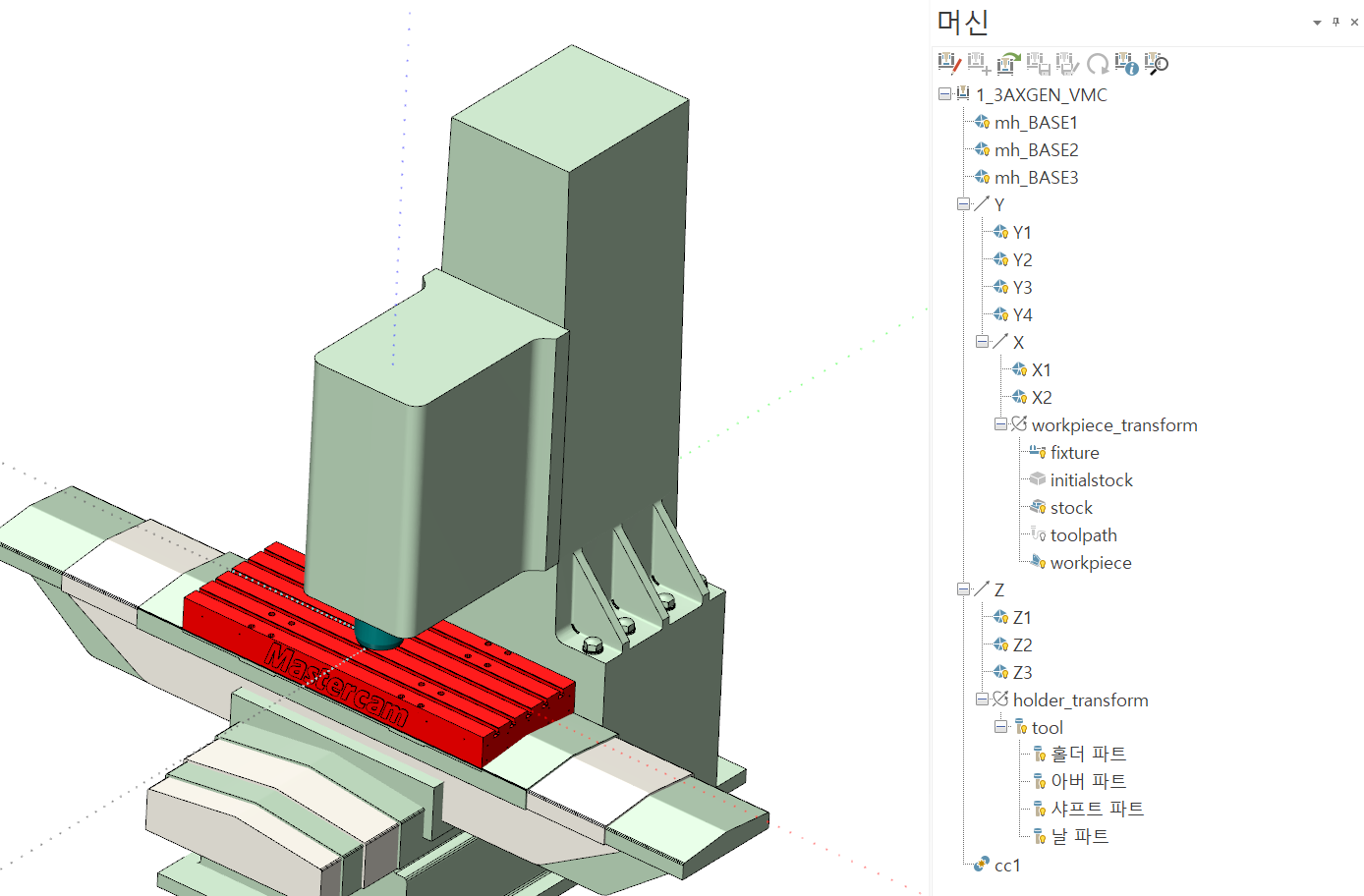

새로운 머신정의를 생성하였으면 먼저 해당 머시닝 외부커버(하우징)를 등록합니다.

머신 관리자창에서 이름 없음 부분에 마우스 우클릭하여 옵션창을 표시한 후 옵션 내용 중 도형추가를 선택합니다. 그리고 표시되는 폴더 탐색기창에서 해당하는 폴더(여기서는 M1_3 AXGEM_VMC_XYZ )를 선택하여 앞서 저장한 머시닝 하우징 STL파일을 순서에 맞게 선택합니다.

* 하나하나 안 하고 여러 개를 선택(윈도)도 가능합니다.

그러면 머시닝 하우징에 관련한 도형요소(STL파일)를 다 불러드렸습니다.

그리고 이것을 선택(불러드린 STL파일명) 한 후 (하나씩 하셔도 무방하고 여러 개를 같이 선택하셔도 무방 합니다.) 마우스 우클릭하면 나오는 옵션메뉴에서 "머신 하우징으로 생성"을 선택하시면 해당 STL파일명 앞부분이 "mh"문자가 붙어서 머신 하우징으로 등록된 것을 표시합니다.

* 이렇게 하면 머신 하우징으로 선택된 도형요소는 고정적인 요소로 취급되어 전체적인 윤곽으로 처리됩니다.

(모의가공 또는 머신 시뮬레이션 표시 기능 중 머신 하우징이 여기서 선택된 도형요소가 됩니다.)

* 여기서 삭제하고 싶으면 머신 하우징으로 생성 아래의 "머신 하우징과 삭제"를 누르면 삭제됩니다.

(항상 이러한 수정을 하려면 머신 수정 상태 이어야 합니다.)

머신 하우징 생성 과정은 이것으로 마치고 다음은 머신 하우징위에 올라오는 Y축 이송장치 도형요소를 등록합니다.

Y축 이송장치 등록방법은 다음과 같습니다.

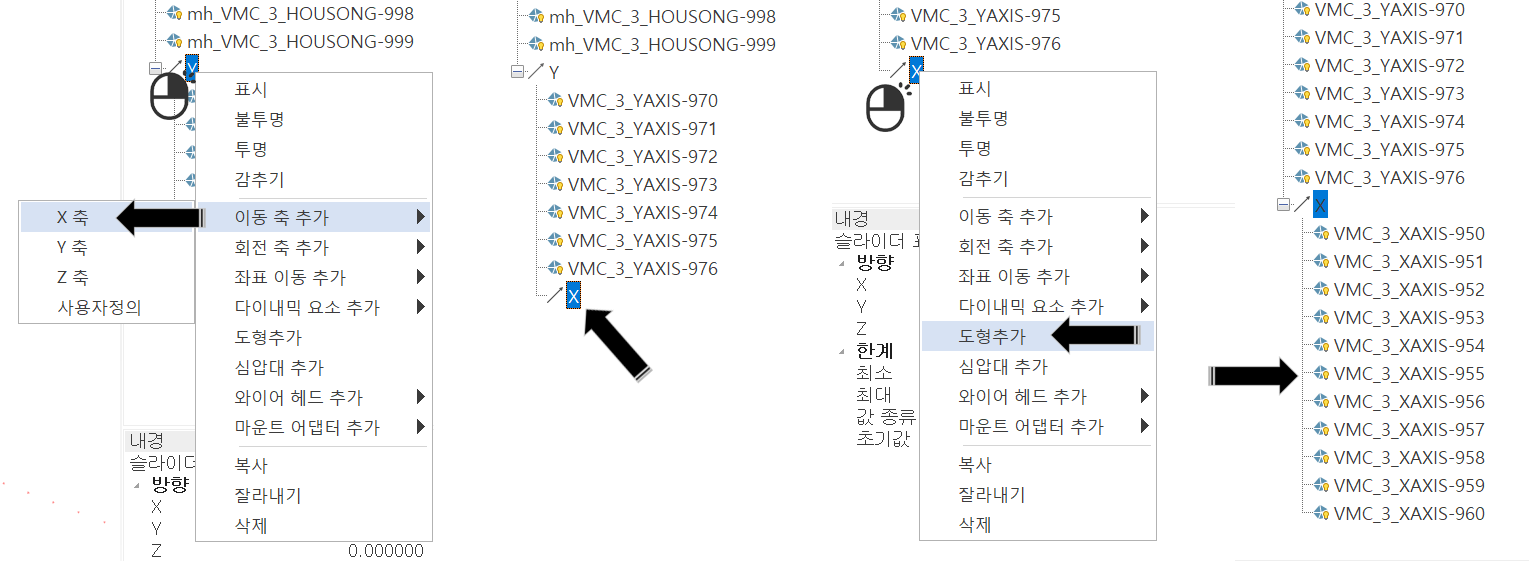

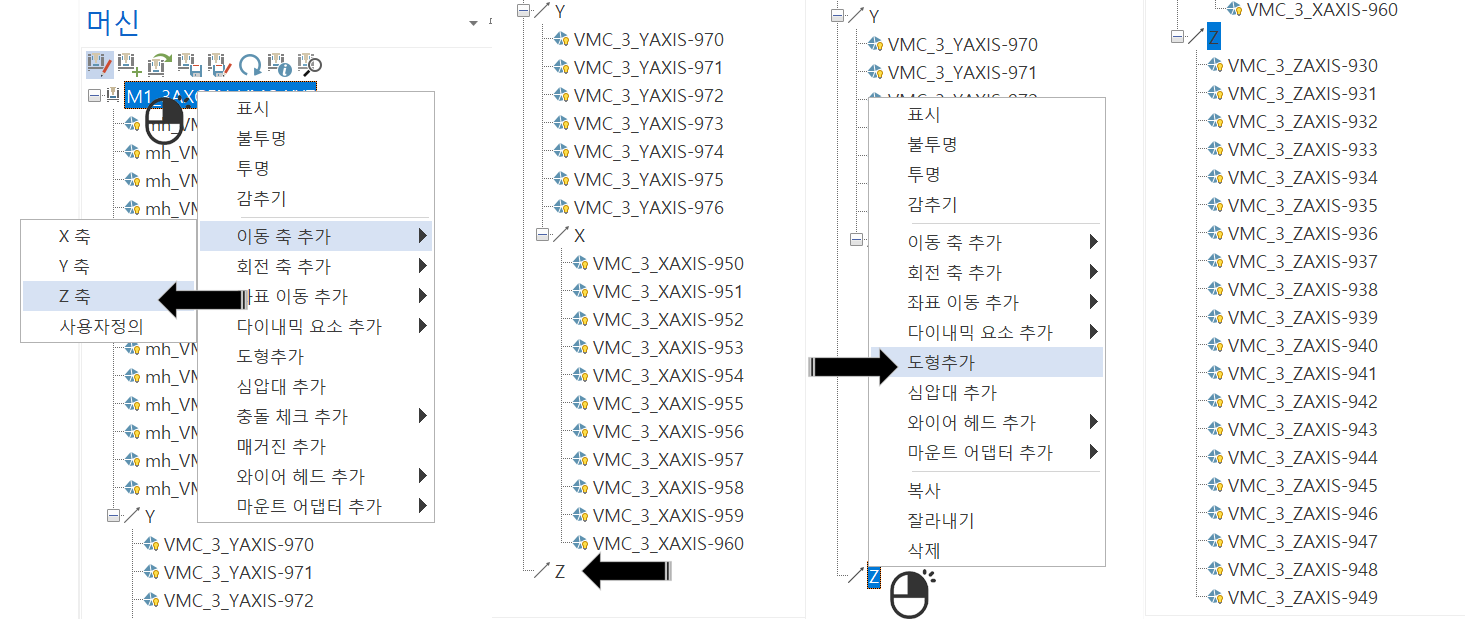

1. 머신 관리자창에서 맨 처음 이름 없음 항목을 마우스 우클릭한 후 표시되는 옵션 메뉴 중 이동축 추가 - Y축을 선택합니다.

2. 머신정의 트리 구조중 맨 아래 생성된 Y축 이동장 치을 마우스 선택 후 우클릭하여 표시되는 옵션 메뉴 중 도형추가를 선택하여 해당 Y축 이송장치 도형요소를 선택하여 등록시킵니다.

계속해서 Y축 이송장치 도형요소를 Y축에 추가합니다.

이후 X축 이송장치를 같은 요령으로 X축을 생성하여 추가합니다.

* 주의 사항이 해당 머시닝 장비 축 이송 관련과 같이 머시닝 하우징 아래 일차적으로 올라간 있는 Y축 이송장치 그리고 Y축 이송장치 위에 올라가 있는 X축 이송장치 그리고 별도로 이송되는 스핀들 Z 축 이송장치를 서로 구분하여 머신 정의 트리 구조를 생성하여야 합니다.

이후 Z축 스핀들 이송장치는 X축과 달리 별도(머신 하우징에 매달려서...) 이송장치 이므로 X, Y축에 연관하여 생성하는 것이 아니고 맨 처음 머신 정의 이름에서 시작하여야 합니다.

* 처음에 까먹어서 그런데 우선 머신 정의 이름은 폴더 이름 그대로 사용하였습니다.

* 맨처음 머신 정의 신규 생성 시 변경하는 것을 권합니다.

해당 항목(머신정의 이름 각축의 이름 등등 동일합니다.)의 이름 변경하는 방법은 아래와 같습니다.

이름 변경하고자 하는 항목을 마우스 좌클릭하면 하단 부분(위치변동)에 해당 항목에 대한 파라미터값 표시칸이 있습니다.

그러므로 해당 항목 이름을 변경하려면 항목을 클릭하는 것이 아니고 아래 해당 항목 파라미터값을 변경하여야 합니다.

해당 파라미터 값 중 이름 항목을 선택하여 해당 이름을 넣고 엔터키(ENTER)를 치면 해당 이름으로 변경됩니다.

다시 되돌아와서 Z 축 이송장치 등록방법은 다음과 같습니다.

1. 맨 처음 머신정의 이름을 우클릭하여 옵션 메뉴를 표시한 후 이동축 추가을 선택 후 Z 축을 선택합니다.

2. 추가 생성된 Z 축을 마우스 우클릭하여 옵션메뉴를 표시한 후 도형추가 기능으로 Z 축 이송장치 도형요소를 선택하여 Z 축에 등록합니다.

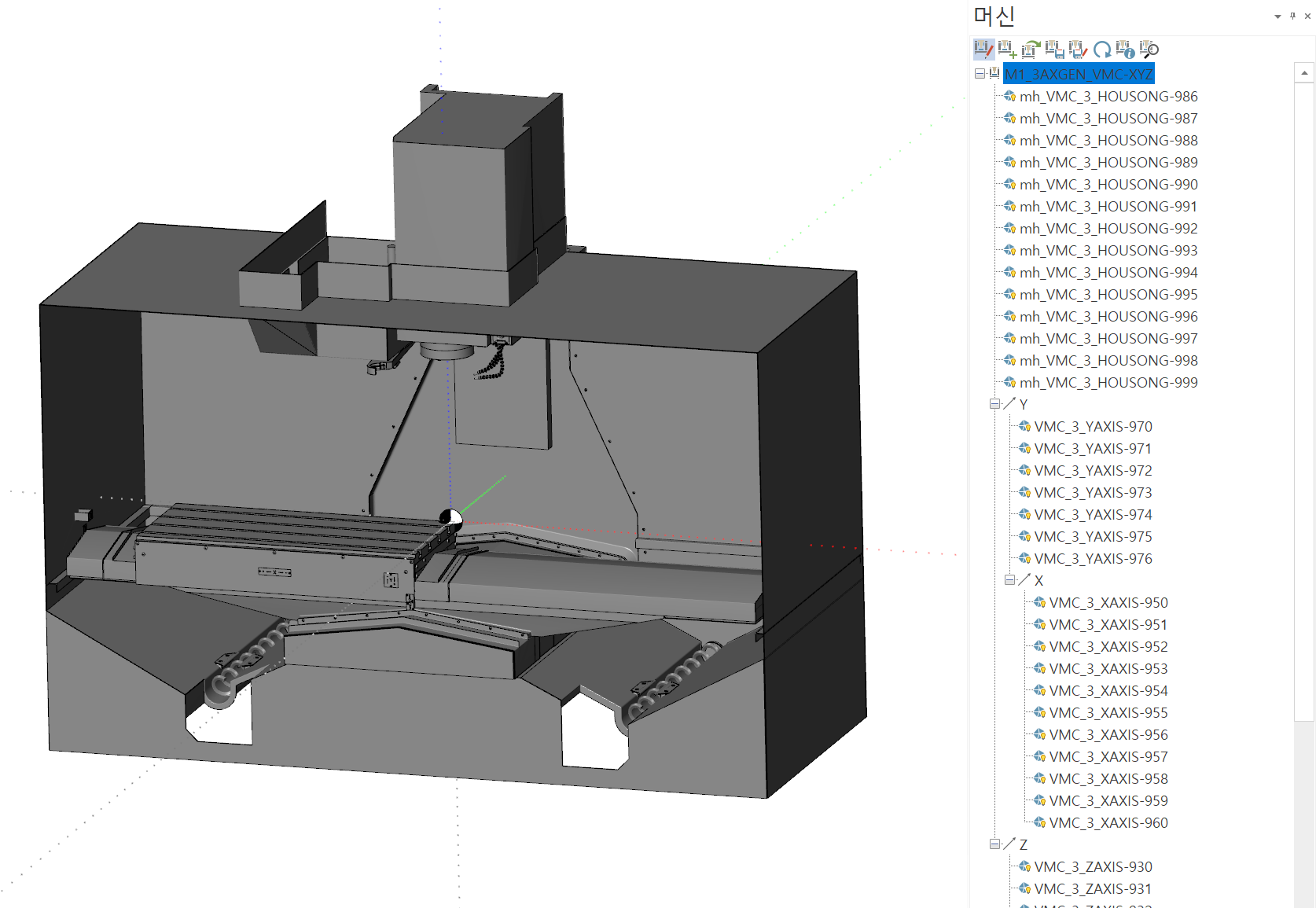

여기까지 오면 머신 시뮬레이션 작업 화면에는 머시닝 장비 각도형 요소가 표시되는 것을 볼 수 있습니다.

이제 도형요소를 전부 등록되고 이제 각축의 제원(이송방향, 이송한계값)을 입력해주어야 합니다.

* 만일 한계값을 정해주지 않으면 축이송값 입력 시 실제와 틀리게 각장비 요소를 통과해 버립니다.

그래서 먼저 이송방향(좌표 입력값에 따라 플러스(+), 마이너스(-) 방향을 정하는 것), 이송한계값을 정하는 방법을 설명하겠습니다.

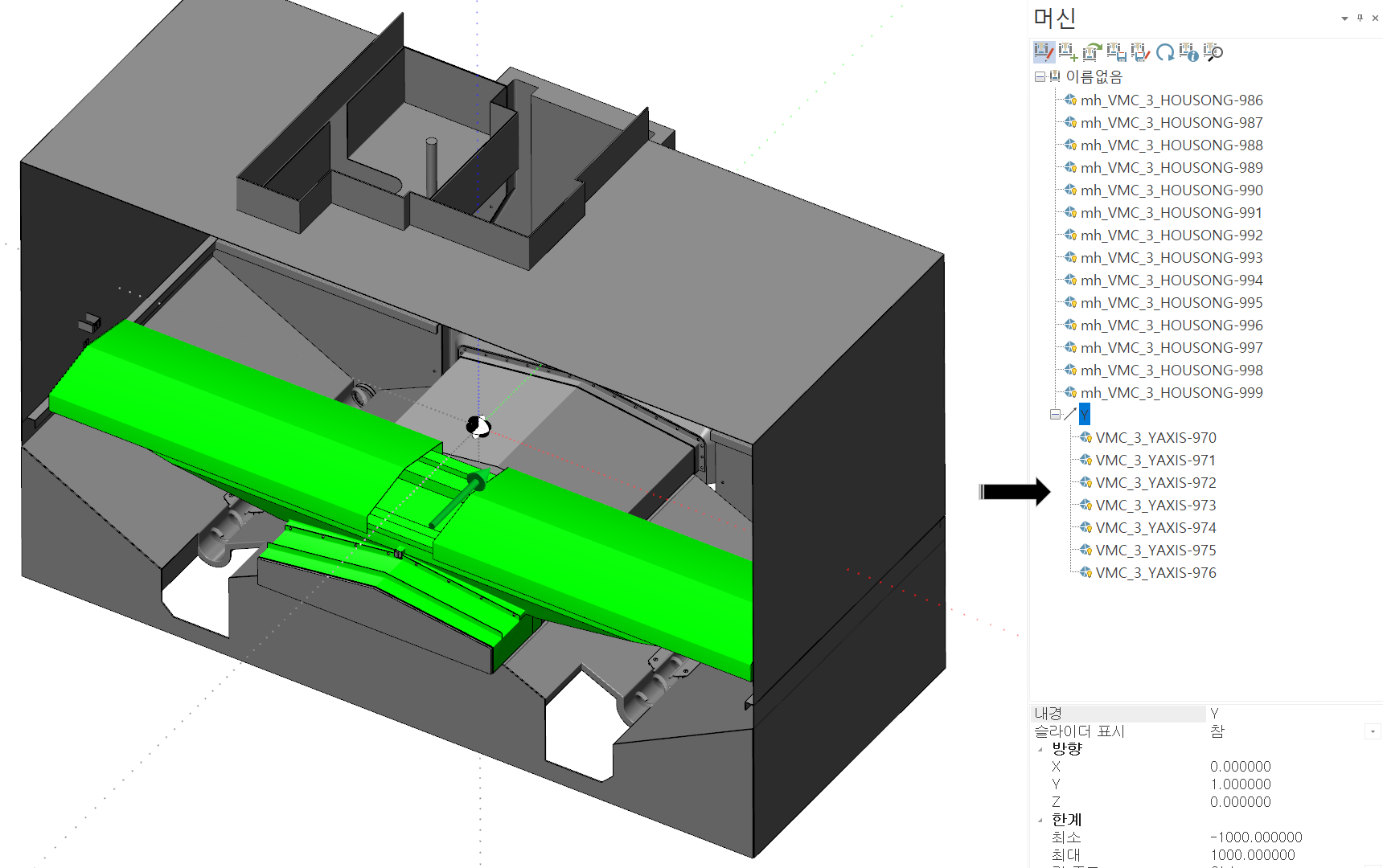

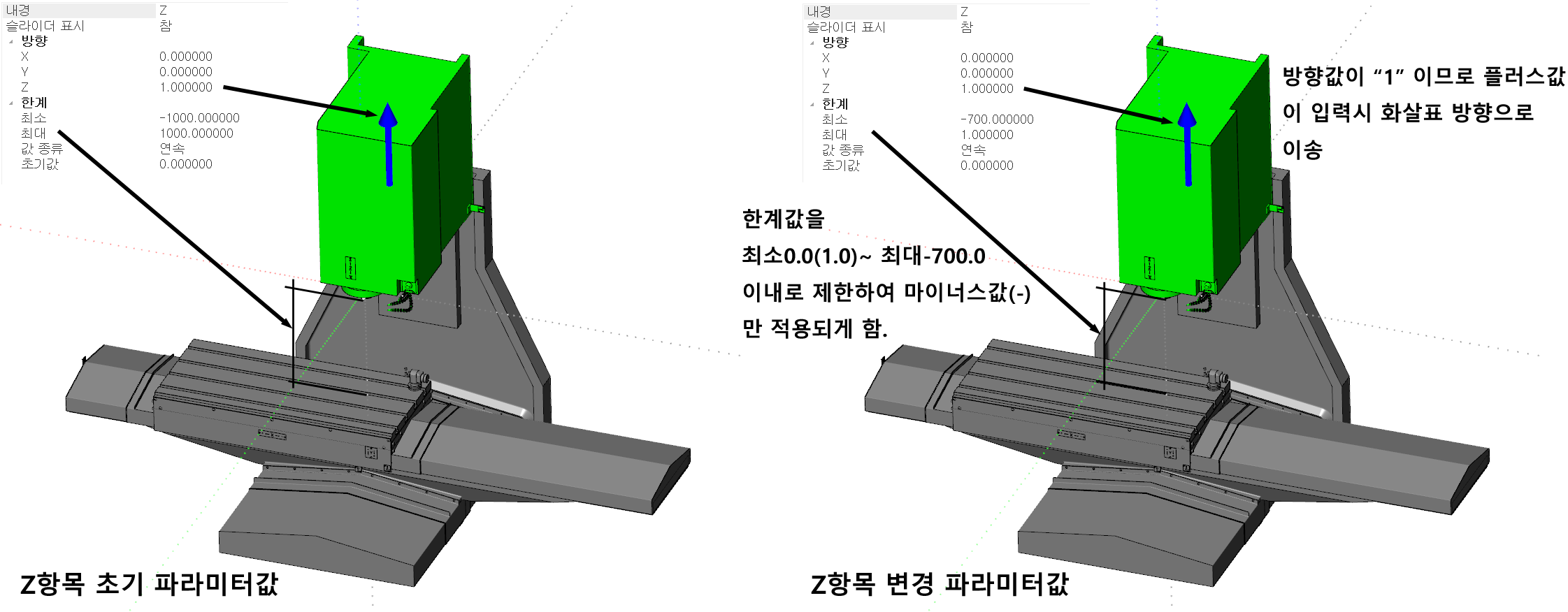

먼저 Z 축을 먼저 보겠습니다.

Z 축 항목을 마우스 좌클릭하면 해당 항목의 파라미터값 박스가 표시됩니다.

해당 항목 파라미터값 설명

내경(ID)

*번역이 이상하게 되었는데.. 해당축 고유명칭(ID)인데... INSIDE DIAMETER으로 번역...

해당 축 식별가능한 고유명칭입니다.

여기서는 Z 축 이송 이므로 "Z"로 명기

슬라이드 표시

여기 머신 관리자창이 아닌 별도의 축컨트롤 창에서 해당 항목을 표시하는가 아닌가(참/거짓)을 선택할 수 있는 항목입니다.

방향

해당 축의 이동방향을 나타내는 항목으로 해당하는 축의 이송방향(파란 화살표)에 따라 진행 방향을 나타냅니다.

해당 값이 플러스(+) 값 "1" 이면 입력된 값이 플러스값 기준 파란 화살표 방향으로 이송됩니다.

해당 값이 마이너스(-) 값 "-1" 이면 입력된 값이 플러스값 기준 파란 화살표 반대 방향으로 이송됩니다.

* 현재 머신정의 경우 해당 장비가 플러스값 입력 시 위로(파란 화살표 방향) 이송되어야 하므로 현재 값 "1"을 유지합니다.

* 해당 축항목만 변경하여야 합니다.

한계

해당 축의 이송할 수 있는 한계값(최소/최대) 값을 입력합니다.

해당 머신정의는 원점복귀 상태 (기계좌표값 Z0.0)이므로 한계값을 마이너스(-) 방향 (예제에서는 0.0 ~ -700.0으로 지정)으로 지정하여야 합니다.

* 최소 -700.0 / 최대 0.0으로 지정

값종류

이것은 좀 어려운 내용인데....

해당 축의 입력값이 만일 0.0~100.0이라고 할 때....

연속 : 해당 값의 이송을 연속적으로 변화되는 값을 적용(부드럽게)

별도스텝 : 이송값의 변화값을 일정한 단계(예로서 10.0단계라고 하면 0.0~100.0 이면 0.0/10.0/20.0/30.0 이렇게 이송값으로 적용됩니다.) 별로 이송됩니다.

특정목록 : 이송값의 변화값을 특정목록값(예로서 목록값이 5.0 15.0 20.0 40.0 60.0 이렇게 따로 목록이 있으면 그 목록값순으로 적용됩니다.) 별로 이송됩니다.

* 연속 이외는 거의 적용될 장비가 없으므로 "연속"으로 설정하시면 됩니다.

초기값

머신 시뮬레이션이 실행될 경우 해당축이 먼저 위치하는 기본 위치 좌표값을 말합니다.

여기서는 항상 Z 축이 원점 복귀한 것으로 정의한다면 "0.0"값으로 설정합니다.

이렇게 하여 Z 축 항목 파라미터값은 아래와 같이 정의합니다.

먼저 방향값을 "1"로 지정(화살표가 위로 향함)함으로 마이너스값(-)이 입력되면 아래로 이송되도록 하고 한계값(이것이 중요) 최소가 -700.0 최대가 0.0 이어야 하지만 여기 설정에서는 0.0이 -700.0 보다 작다고(0.0이면 없는 것이니...) 보기 때문에 최대 값으로 0.0을 지정할 수 없습니다.

그래서 차선책으로 최대 값을 "1.0"으로 하면 최댓값 적용이 가능하므로 최소 -700.0 ~ 최대 0.0(1.0) 값이 적용 가능하게 됩니다.

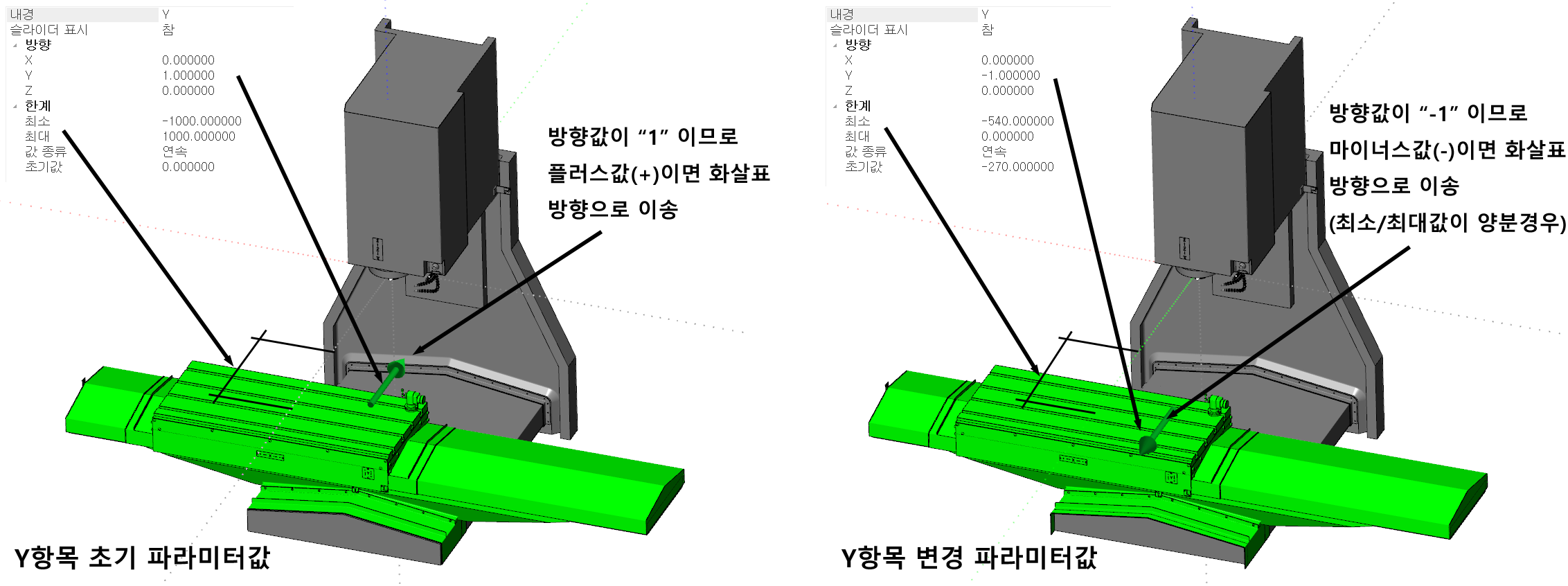

동일한 방식으로 Y축 항목 파라미터값을 정의합니다.

역시 Y축 항목을 마우스 좌클릭하여 해당 항목 Y축 파라미터값을 보면 한 가지 문제점이 보입니다.

보시다시피 현재 Y축은 원점복귀 상태입니다.(기계좌표 Y0.0)

그런데 적색 화살표는 안쪽으로 되어 있습니다.

그럼 만일 통상 Y축이 안쪽으로 이송되려면 마이너스(-) 값이 입력되는데 화살표가 안쪽을 가르치면 안쪽으로 이송하려면 플러스(+) 값을 입력해야 한다는 의미입니다.

그래서 방향 항목에서 Y축 값을 "1"에서 "-1"로 변경합니다.

그럼 Y축 이송 방향 화살표가 반대방향 (마이너스(-) 값이 입력 시 안쪽으로 이송)으로 변경됩니다.

그럼 나머지 잔여분은 동일하게 하고 한계값은 최소 -540.0 / 최대 -0.0으로 정의하였습니다.

초기값은 테이블이 이송범위 가운데 위치하는 것을 원하므로 0.0~-540.0의 중간값 -270.0으로 정의하였습니다.

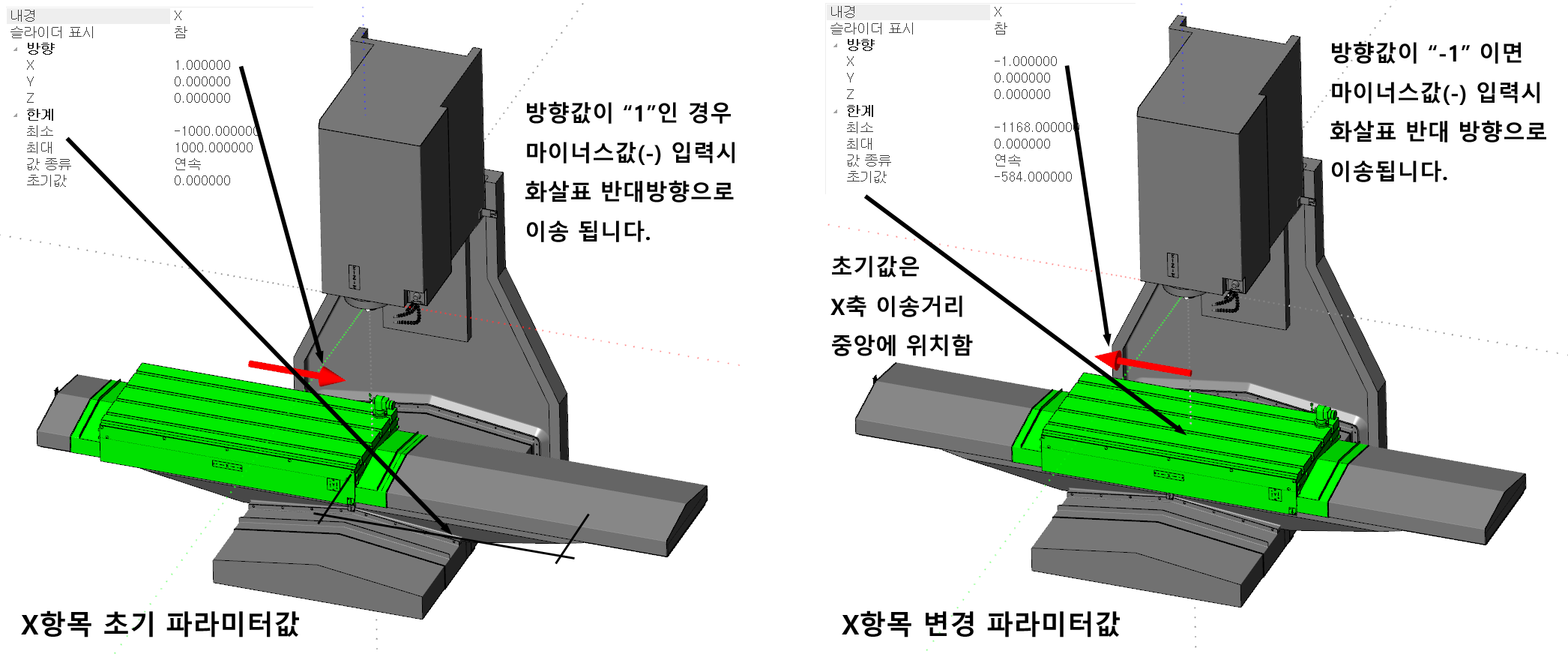

그럼 나머지 X축도 마찬가지로 동일한 방법으로 방향과 한계값을 정의하였습니다.

방향

X축도 Y축처럼 방향 화살표가 반대로 되어 있어 방향값을 "-1"로 정의하였습니다.

한계

X축 이송거리가 1168.0이고 현재 원점위치에 있으므로 한계값은 최소 -1168.0 / 최대 0.0으로 정의하였습니다.

초기값

X축 이송거리가 1168.0 이므로 가운데 위치 하려면 초기값은 -584.0으로 정의하였습니다.

이제 각 축에 대한 이송항목 설정은 마무리되었습니다.

남은 것은 크게 3가지입니다.

작업공작물, 공구 홀더, 충돌체크 여부입니다.

* 여기서는 3축 장비에 적용되는 항목만 설명하겠습니다.

작업공작물(Workpiece_transform)

마스터캠에서 얘기하는 작업공작물과 같은 의미입니다.

가공할 소재가 위치할 곳을 지정하는 기능을 합니다.

3축 장비 이므로 소재는 X축 테이블 위에 올라가므로 X항목에서 작업 공작물 설정을 해야 합니다.

작업공작물 적용방법은..

먼저 해당 축항목(X축)에 마우스 우클릭으로 옵션메뉴를 표시한 후 다이내믹 요소 추가(활동하는 요소?)를 선택 후 다음 메뉴에서 단일 작업공작물 세트(소재 한 종류만 올라가므로... 소재체결용 고정구(선반척 같은)가 없는 단일 소재 적용)를 선택하면 해당 항목 트리 구조에 작업공작물 이동(Workpiece_transform : 공작물 변환) 항목이 생성됩니다.

작업공작물 이동(변환)이라고 되어 있는 이유는 해당 파라미터값을 보면 작업공작물 항목과 고정구 항목에 보면 고정된 이름의 STL파일이 지정되어 있습니다.

즉 마스터캠에서 지정된 작업공작물과 고정구 등의 모델링을 머신 시뮬레이션 적용 시 자동 변환하여 여기 작업공작물 이동(변환) 위치에 표시하기 위하여 설정되어 있습니다.

* 그러므로 해당 머신정의 STL파일 저장한 폴더에 보면 머신시뮬레이션 변환한 작업공작물(workstueck). STL , 고정구(fixture). STL 파일이 자동 생성 되어 있는 것을 볼 수 있습니다.

* 주의 사항 : 이 작업공작물이동, 홀더이동, 해당 STL파일 이 마스터캠 버전에 따라 한글로 표시되거나 영어로 표시되거나 하는 경우가 있는데..... 한글로 된 것은 머신 시뮬레이션에서 인식 못하여(자기들이 생성해 놓고..) 에러 메시지 출력되며 실행 안 되는 경우가 있습니다.

일단 작업공작물 이동 항목이 생성되면 가공 소재 세팅은 완료됩니다.

공구 홀더(Holder_transform)

마스터캠에서 설정한 공구설정을 적용하기 위한 기능입니다.

즉 마스터캠 가공정의에서 정의한 공구형상을 머신 시뮬레이션에서 인식하여 선택한 축항목의 가공원점에 적용합니다.

* 이러한 점 때문에 맨 처음 가공원점을 해당 장비축 체결지점에 놓고 머신 시뮬레이션으로 변환하여야 한다고 설명드린 것입니다.

3축 장비에서는 스핀들 척 체결 부분이 Z 축 이므로 Z 축 항목에 지정합니다.

홀더 이동 적용 방법은..

먼저 해당 축항목(Z 축)에 마우스 우클릭하여 옵션메뉴를 표시한 후 다이내믹 요소 추가을 선택 후 다음 메뉴에서 단일 공구 세트(공구만 한 가지 체결되면 되므로..)를 선택하면 해당 항목 트리 구조에 홀더 이동(변환) 항목이 생성됩니다.

역시 마스터캠에서 설정한 공구 항목을 그대로 받아서 머신 시뮬레이션에서 자동 변환하여 해당 가공원점 위치에 해당 공구를 표시합니다.

이렇게 홀더 이동 항목이 생성되면 가공 공구 세팅은 완료됩니다.

충돌 체크(Collision check)

충돌 체크는 각 장비 도형요소 간 접촉여부(충돌)를 감지하기 위하여 서로 상대물(2개소)을 정해서 지정된 상대물끼리 접촉이 있어나면 충돌체크 이벤트(메시지 출력 : 대상물 적색으로 표현)를 하게 합니다.

* 2개소 분리된 도형요소는 같은 분류에 속한 도형요소끼리는 충돌체크를 하지 않으며 다른 분류에 속한 상대물끼리만 충돌체크를 하게 됩니다.

* 만일 현재 생성한 도형요소 중 충돌체크에 적용이 안되어 있으면 접촉이 있어도 아무런 이벤트가 발생하지 않습니다.

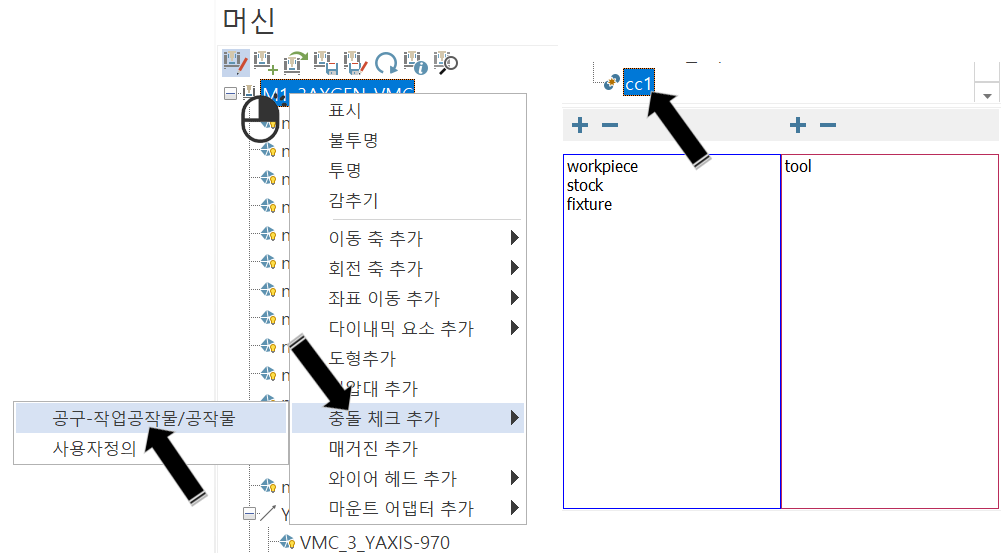

충돌체크 생성하는 방법은...

먼저 이러한 충돌체크는 전체적인 도형요소를 대상으로 하므로 맨 처음 루트 트리구조에서 시작합니다.

상부 맨 처음 항목(여기서는 M1_3 AXGEN_VMC_XYZ)을 선택한 후 마우스 우클릭으로 옵션메뉴를 표시한 후 충돌 체크 추가를 선택합니다.

그리고 추가 메뉴에서 공구-작업공작물/공작물 을 선택하면 메인 루트 트리구조에서 하단에 "CC"(Collision check) 항목이 생성됩니다.

* 먼저 기본값으로 작업공작물, 소재, 고정구, 공구 등이 표시되어 있는데 전부 삭제하고 다시 입력하셔도 되고 그 항목은 두고 추가로 다른 항목을 넣으셔도 무방 합니다.

* 좌우 구분은 그냥 2개소로 분리하여 구분하여야 하니 좌우는 의미 없습니다.

* 저는 우측에는 Z 축 스핀들 구조물, 좌측에는 X, Y축 이송장치 그리고 차후에 X축 테이블면에 올라갈 고정구(바이스 등등)를 등록합니다.

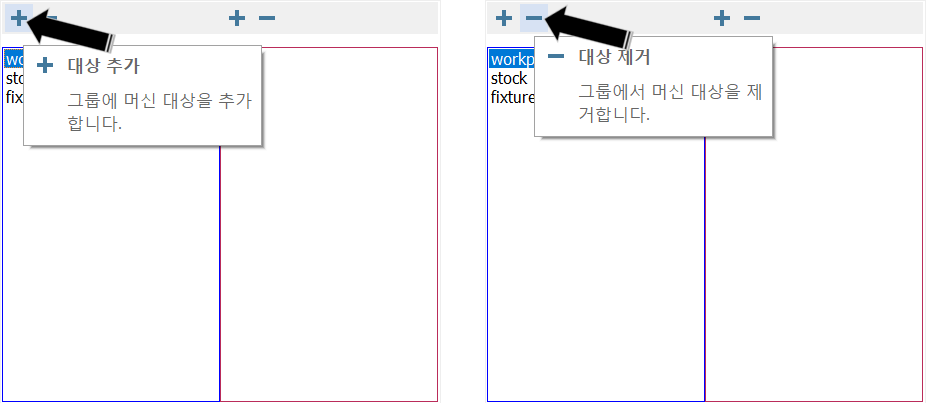

충돌체크 추가 제거 방법은..

추가"+" 아이콘을 클릭하면 현재 머신정의에 적용된 모든 도형요소 리스트가 표시됩니다.

그중 원하는 도형요소를 선택하고 리스트 상단의 완료를 클릭하면 해당칸의 목록에 추가됩니다.

제거하려면 먼저 제거하고자 하는 도형요소 항목의 목록에서 선택한 후 제거"-" 아이콘을 클릭하면 선택한 도형요소 항목이 제거됩니다.

충돌 체크 설정이 완료되면 다음과 같습니다.

여기까지 되면 우선 머신 시뮬레이션의 축 컨트롤창을 이용하여 수동으로 각축을 이송해 볼 수 있습니다.

나머지 (이송 테이블 위에 장착될 고정구 생성) 은 다음 기회에 설명하겠습니다.

'마스터캠 2021 기능 교육 자료(초안) > 머신 시물레이션 관련' 카테고리의 다른 글

| 마스터캠 2021 머신 시뮬레이션에 관하여-12 (머신정의 생성-3 : 3축 머시닝 장비) (1) | 2024.06.30 |

|---|---|

| 마스터캠 2021 머신 시뮬레이션에 관하여-11 (머신정의 생성-2 : 3축 머시닝 장비) (3) | 2024.06.29 |

| 마스터캠 2021 머신 시뮬레이션에 관하여-9 (일반 활용 방법-4 : 5AXGEN_VMCTTAB) (1) | 2024.05.12 |

| 마스터캠 2021 머신 시뮬레이션에 관하여-8 (일반 활용 방법-3 : 4AXGEN_VMCTA) (1) | 2023.12.26 |

| 마스터캠 2021 머신 시뮬레이션에 관하여-7 (일반 활용 방법-2 : 3AXGEN_VMC) (2) | 2023.12.24 |