이제 소재 원점을 설정하겠습니다..

이 부분은 작업 환경(업체별 , 공구길이보정방식(기준/기계좌표) , 가공방법 등에 따라 많은 차이가 있으므로 참고하여 활용하시기 바랍니다.

여기서 는 기존공구 방식 기준으로 설명하겠습니다.

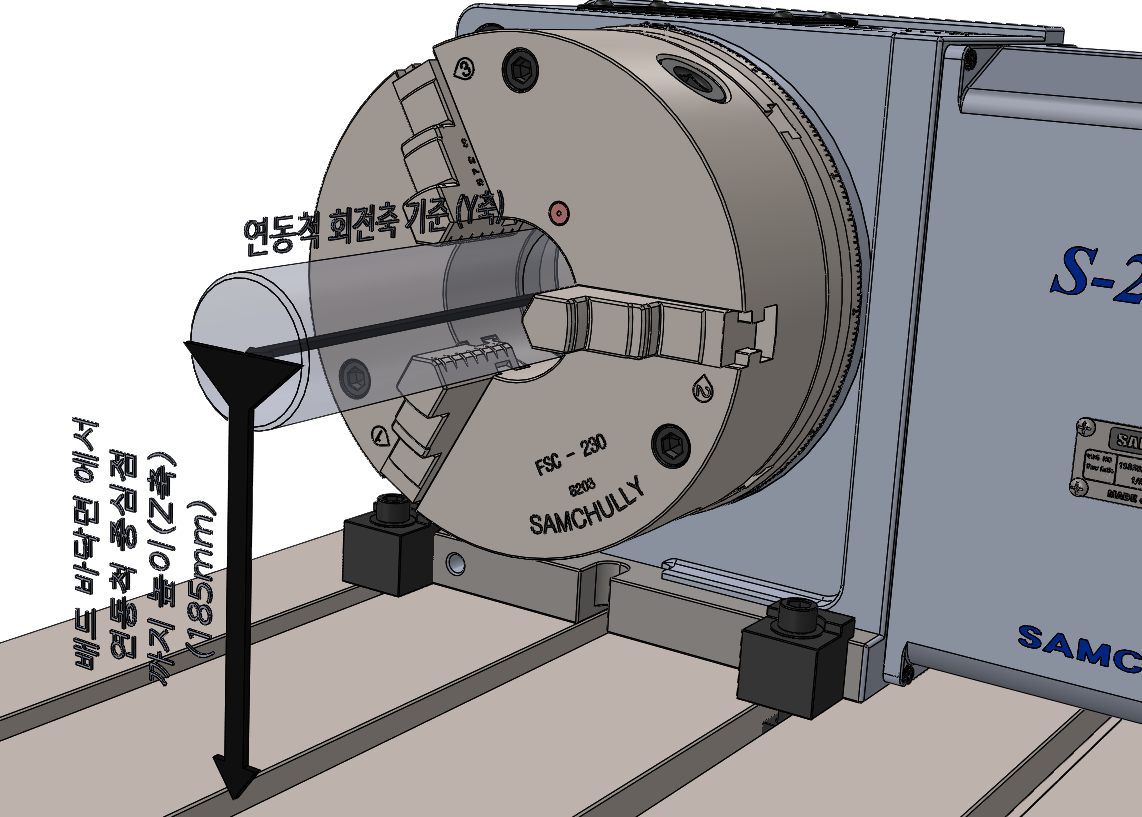

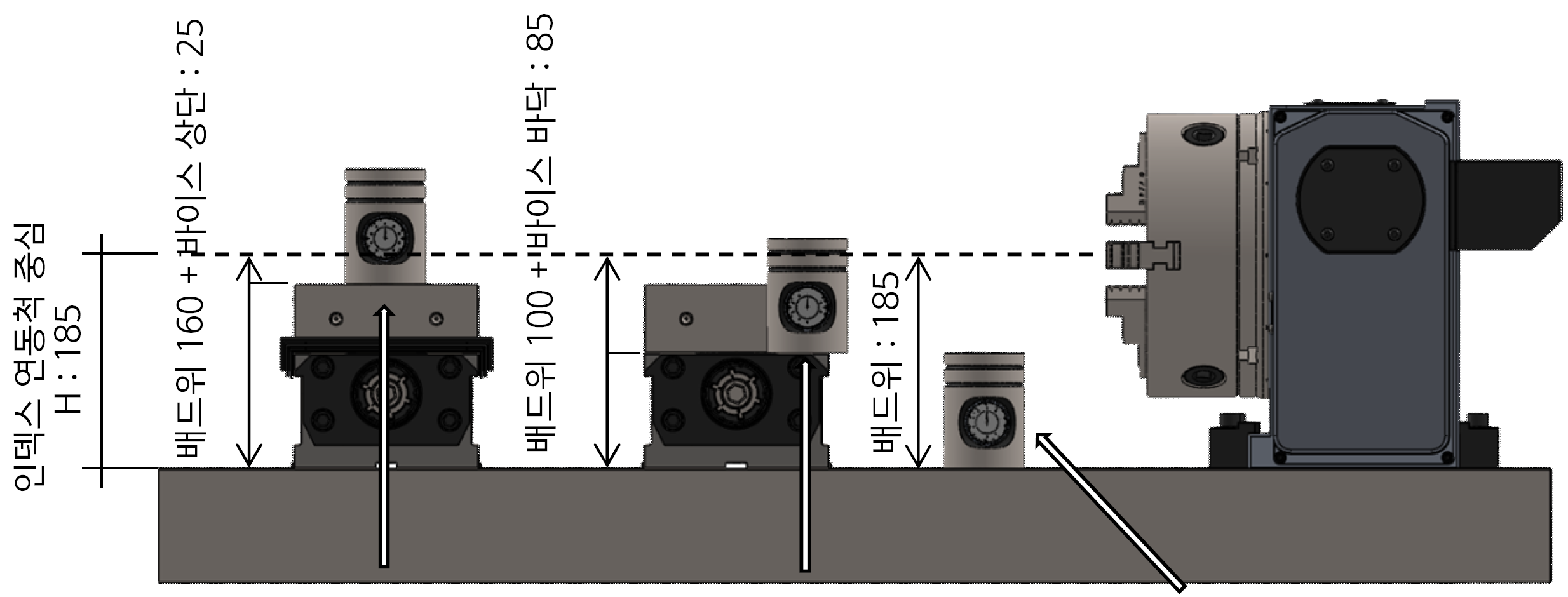

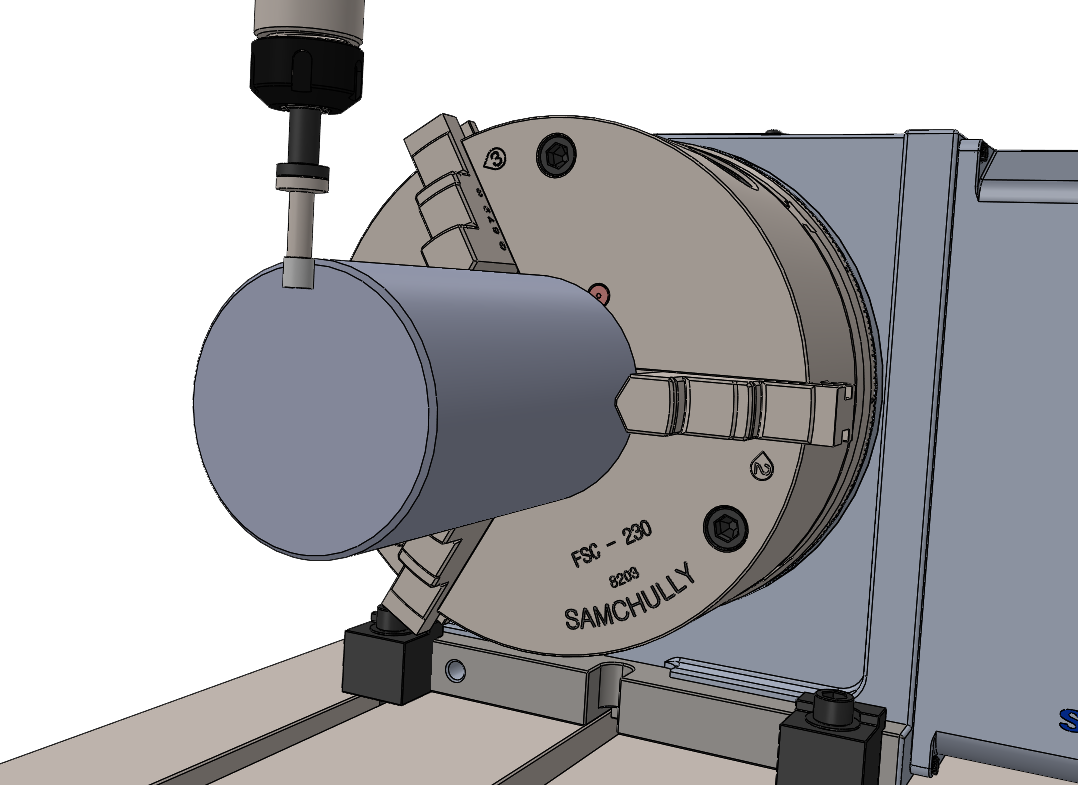

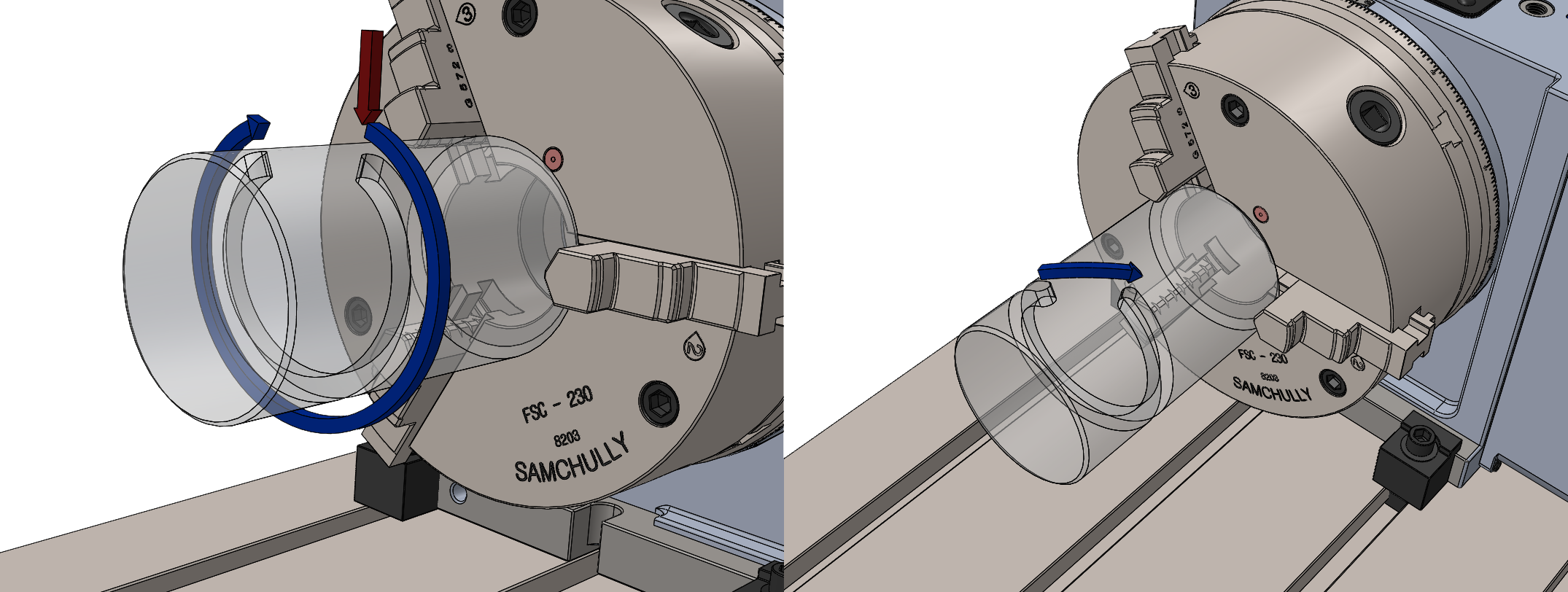

1. 기본적으로 소재 원점은 인덱스 연동 척 의 회전축의 높이(Z 축(Z 좌표) , X축 방향 정렬(Y축 좌표)을 기준 합니다.

위 그림과 같이 우선적으로 정하셔야 할 좌표가 두 가지(변동 없는)입니다.

Z 좌표 : 배드 바닥면에서 영종 측 중심축까지 높이 (이 부분 은 하드웨어에서 지정 하는 높이가 있습니다.

(삼천리 S-250F8 경우 185mm , S-320F8 경우 225mm)

이 는 심압대 모델 별 높이도 동일합니다.

그러므로 만일 가공물이 정밀도가 중요하지 않는 (일반 공차 수준 ±0.1mm) 가공 경우 설치 후 이 높이 을 그대로 적용 합니다. (배드 바닥에서 185mm을Z “0” 으로 설정함..

그렇지 않고 한번 설치하면 근시일 내 탈거하지 않은 경우 또는 정밀도가 요구되는 경우 연동 척 회전축 기준을 측정하여 이 을 고정 값으로 사용합니다..

Y축좌표 : 인덱스 연동 척 회전축(X축방향)을 기준 합니다.

이 경우는 보통 연동 척 에 정밀성 높은 소재(연마 봉) 같은 것 을 척 에 물린 후 인디게이트 로 X축 정렬 을 한 후 아쿠센터 같은 측정 기구로 앞 뒤 측정 하여 소재 중심축을구한 후 이 을 Y축 좌표로 고정 하여 사용합니다..

다만 보통의 경우 각각 의 소재 가공 시 (소재 을 척에 물린 후)그때 그 때 측정 을 하는 경우 가 보통이며 다만 다량의 경우 어느 정도 오차 확인 후 계속 동일한 좌표 을 사용 하기도 합니다.

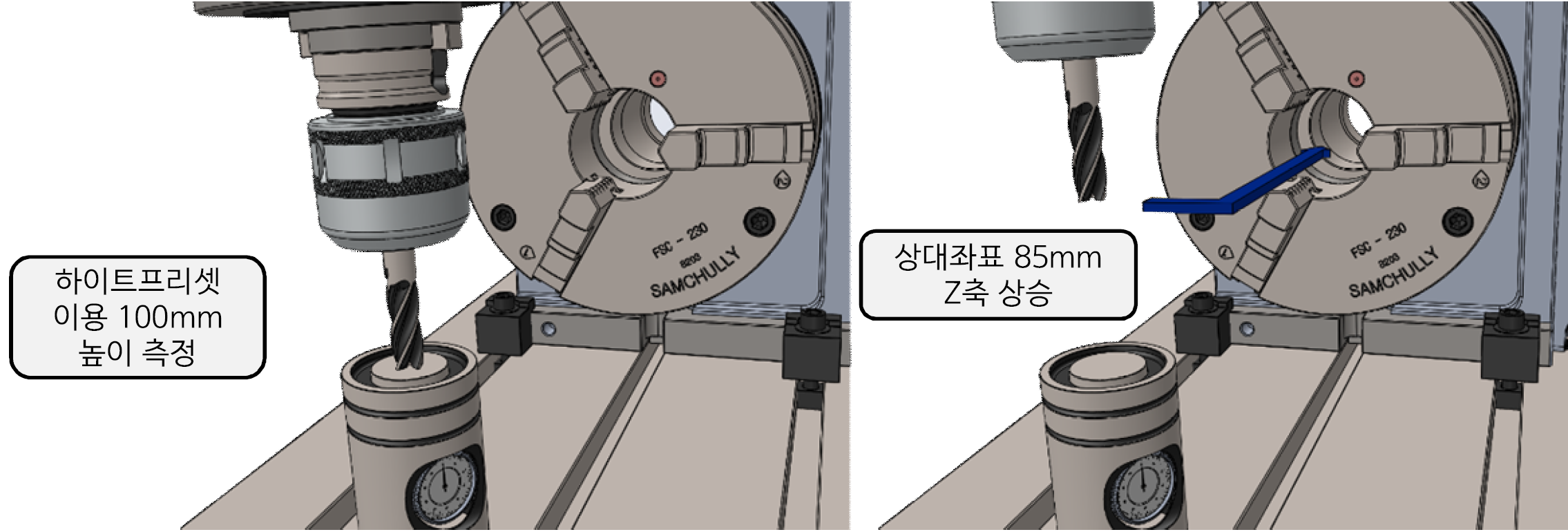

2. Z 축 원점 설정 과정

① 기존공구 기준

배드 위에 하이트프리셋을 놓고 높이 100mm 100mm을 찍은 후 상대좌표를“0” 또는 “100” “100”을 입력하고 ZZ 축 위쪽 방향으로 85mm 85mm을 올려 그곳을 Z원점 “0” 으로 설정합니다..

* G54 워크 좌표계에 ZZ 축 칸에 커서 위치 하고 “Z”+”측정”을 눌러 원점을 설정 해주세요

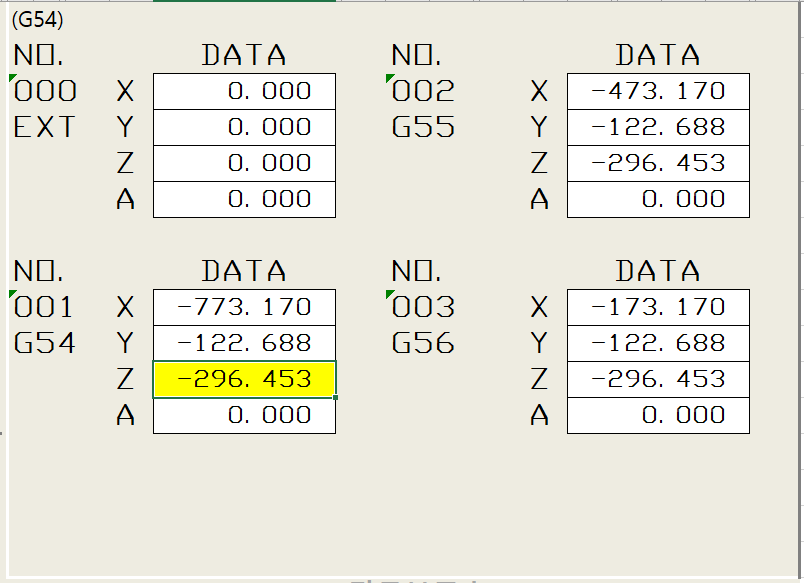

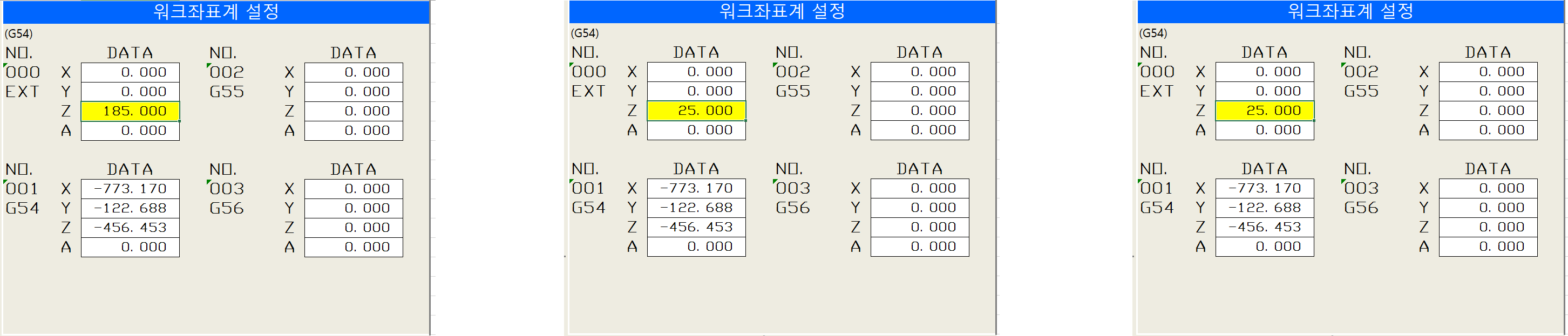

② 기계좌표 기준 (베드/바이스 기준)

기준 되는 좌표 지점에 준 하여 배드면 높이 185mm 185mm에 맞게 소재 원점 설정 합니다.

예로서 위 그림과 같이 소재 원점과 차이 나는 만큼 EXT 좌표에 입력하거나 해당 워크 좌표 (G54~) (G54~)에 입력합니다..

* 위 표현 된 방식 은 예시로서 실제 작업 환경에 따라 차이 가 날 수 있습니다.

③ 만일 설치 후 장시간 탈거 안 하시거나 좀 더 정밀하게 축 중심(Z값)을 원하시면 다음과 같이 측정하여 그 측정값을 대입하시면 됩니다.

* 보통 별도 의 측정 없이 위에 소개 한 배드 바닥에서 높이 값 적용 시 대략 (±0.1~0.05mm)(±0.1~0.05mm) 정도 오차가 발생합니다..

(물론 이것 은 심압대 설치 나 소재 연동척에 물릴 시 별도 의 동심 잡는 과정 이 있으므로 좀 더보정 이 되기 는 합니다.)

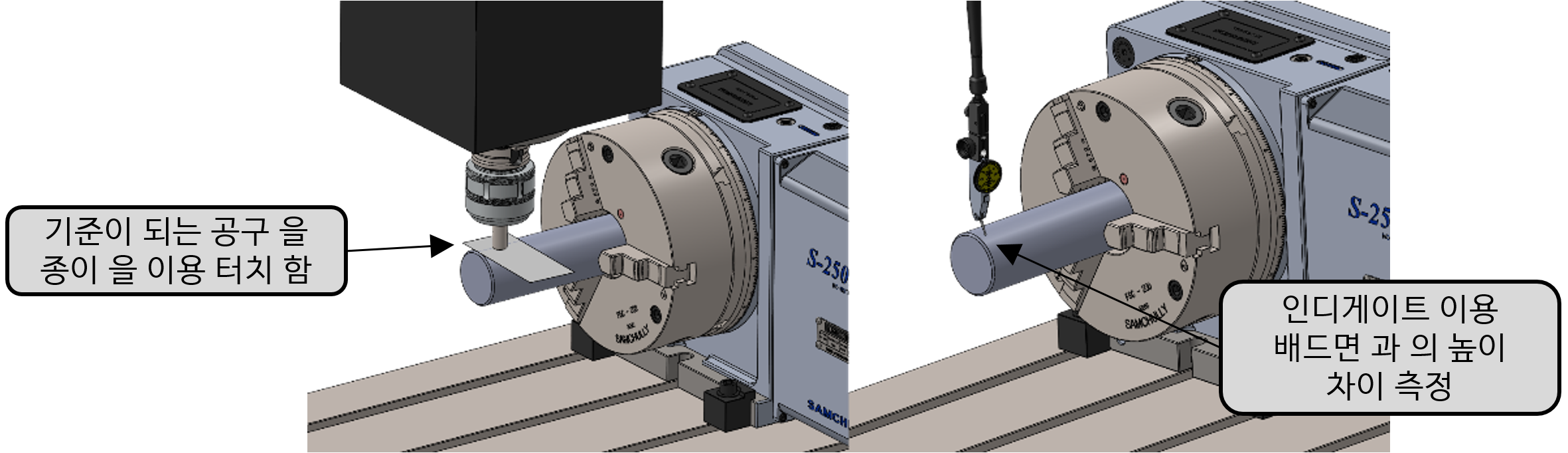

위 와 같이 기준 되는 공구 을 호출하여 소재(연마봉등)의 상면을 터치 하여 그 측정되는Z값을 이용하여 측정하거나 인디게이트인디게이트로 배드 상면을 터치 (“0” 점 조절) 한 후 다시 소재 상면을 측정하여(“0” 이 되도록 조절) 하여 역시 그 편차 을 이용하여 현재 소재 상면의 높이 을 측정 합니다.

예: 앞에서 배드 면에서185mm 올라온 지점의 기계 좌표 값이 -253.45인데30파이 연마봉 상면을 측정 하였더니 -238.38 이면 실제 회전축 높이 가 0.07mm 0.07mm가 높다고 판단 그만큼EXT 좌표 값에 추가 입력 하여 보정합니다..

3. Y축 원점 설정 과정

위 과정 (Z(Z 축 원점) 이 끝나면 이 Y축 원점을 설정 하여야 합니다.

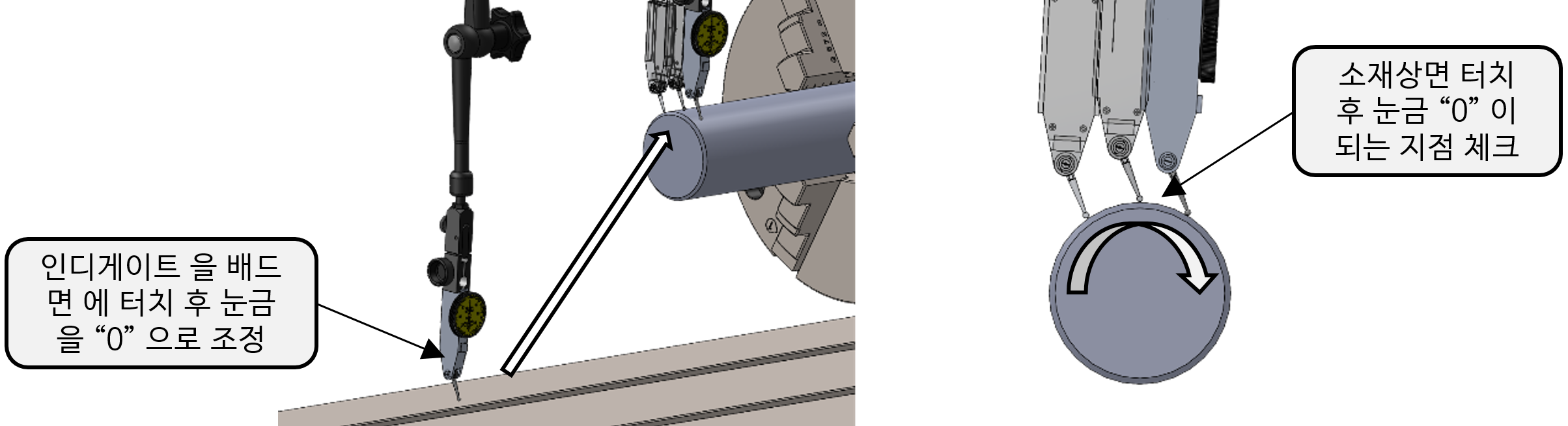

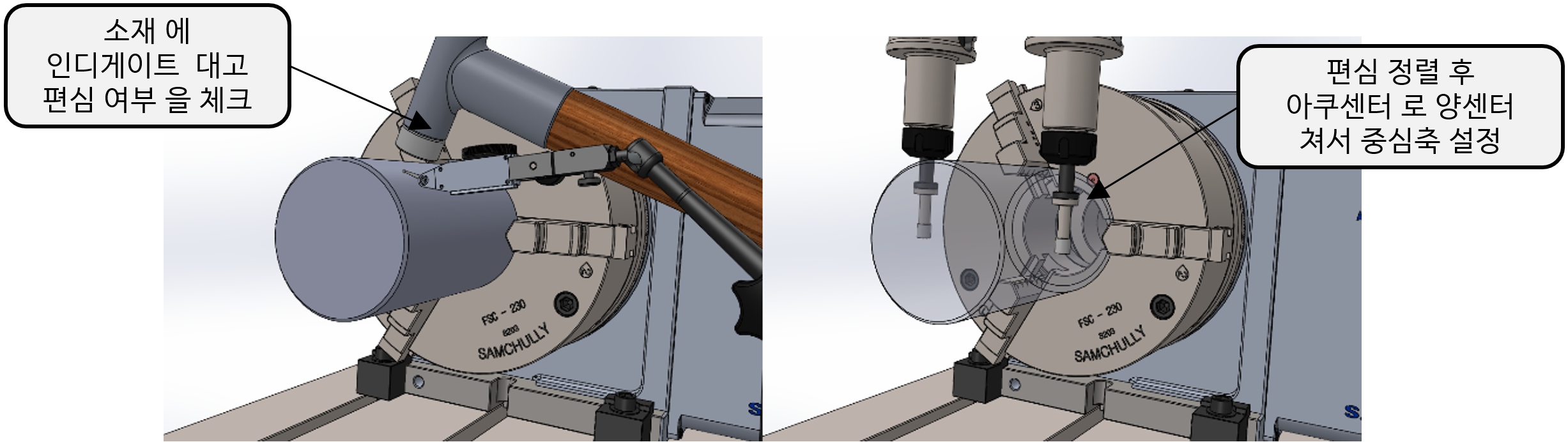

① 먼저 소재의 편심을 잡아야 하므로 인디게이트 등으로 소재의 한 면 을 대고 핸들모드(MPG)로 소재 을 돌려가며 편심을 잡습니다.

* 보통 소재 을 회전 시 인디게이트 눈금이 플러스로 올라오는 시점에서 망치(무반동, 우레탄등)로 딱딱 치면서 ((이때 연동척은 100% 꽉 잠근 상태가 아니고 80% 정도 조여줍니다.) 편심을 맞추어 줍니다.

② 이후 아쿠센터로 양쪽 양센터 을 측정하여 그 중간 값인 연동축 Y 값을 원점으로 사용합니다..

4. X축 원점 설정 과정

X축 은 통산 적인 방식으로 아쿠센터 을 사용 하여 터치하여 설정합니다.(양센터).(양센터)

5. 인덱스 관련 파라미터 설정

설치 관련 파라미터

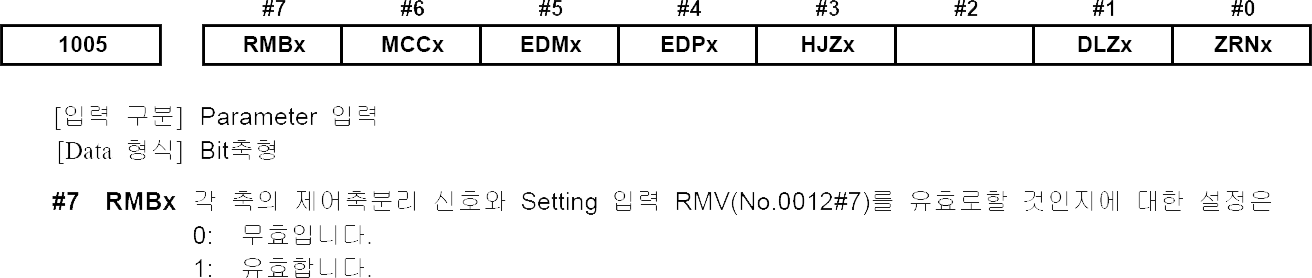

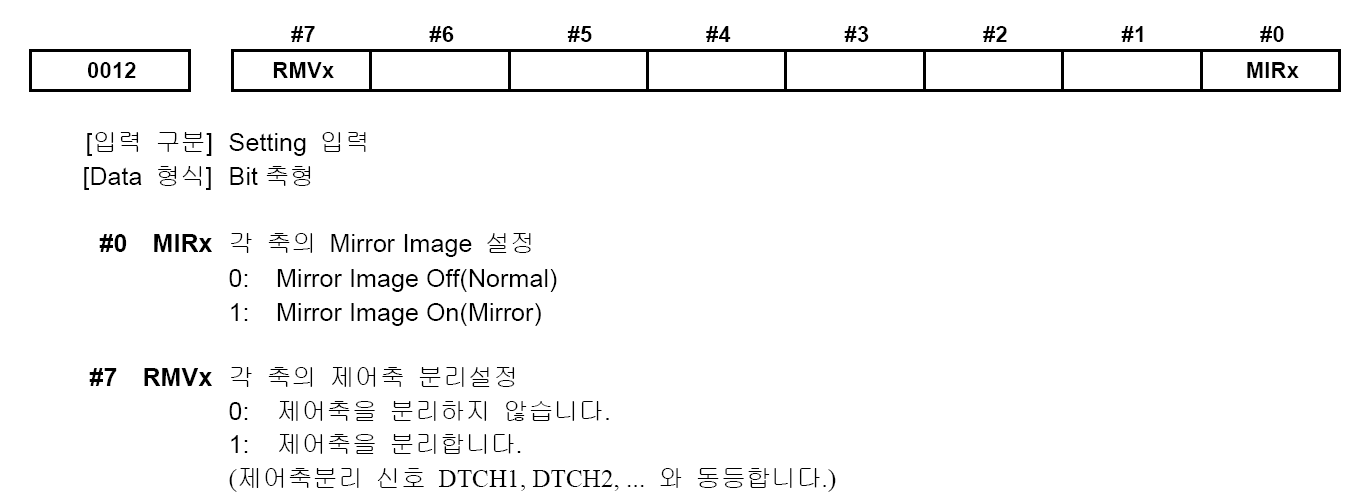

① 1005번 파라미터 의 #7 RMBx 항목을 “1” 로 변경하는 것으로0012번 파라미터에 기반한 부가축 설치에 대한 대비 작업입니다..

* 경우에 따라 계속 부가축 사용 한다는 전제 조건 하 에서는 변동하지 않고 1815번 파라미터만 변경하여 사용도 가능 합니다.

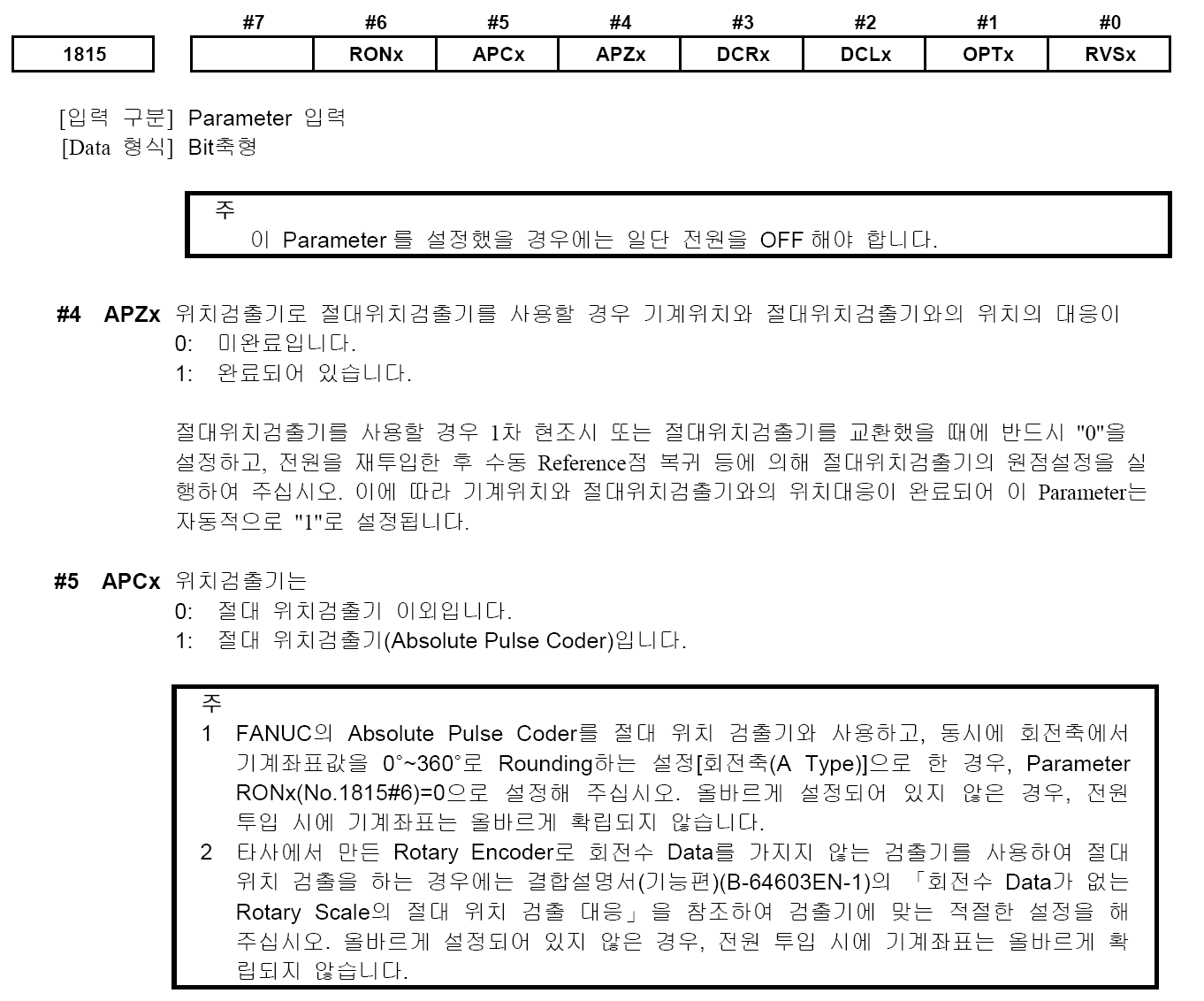

② 1815번 파라미터의1차 #4 APZx을을 “1” 으로 설정함으로써하므로서 부가축의 엔코너 을 사용 한다는 설정이 됩니다. (기계좌표 설정용)

* 이때 보통 머시닝 센터 뒤 배전반에서 쿵 하는 소리 가 나는 경우가 있습니다.(엔코너 전원 투입)

밑의 자료와 같이 추가 하드웨어 가 발생 하였으므로 전원의OFF-ON 과정이 필요합니다..

2차로 전원을OFF-ON 한 후 다시 1815 파라미터 #5 APCx을“1” 으로 설정합니다..

이는 검출되는 위치 을 로터리 형식 의 기계 좌표로 사용한다는 의미입니다..

가공 관련 파라미터

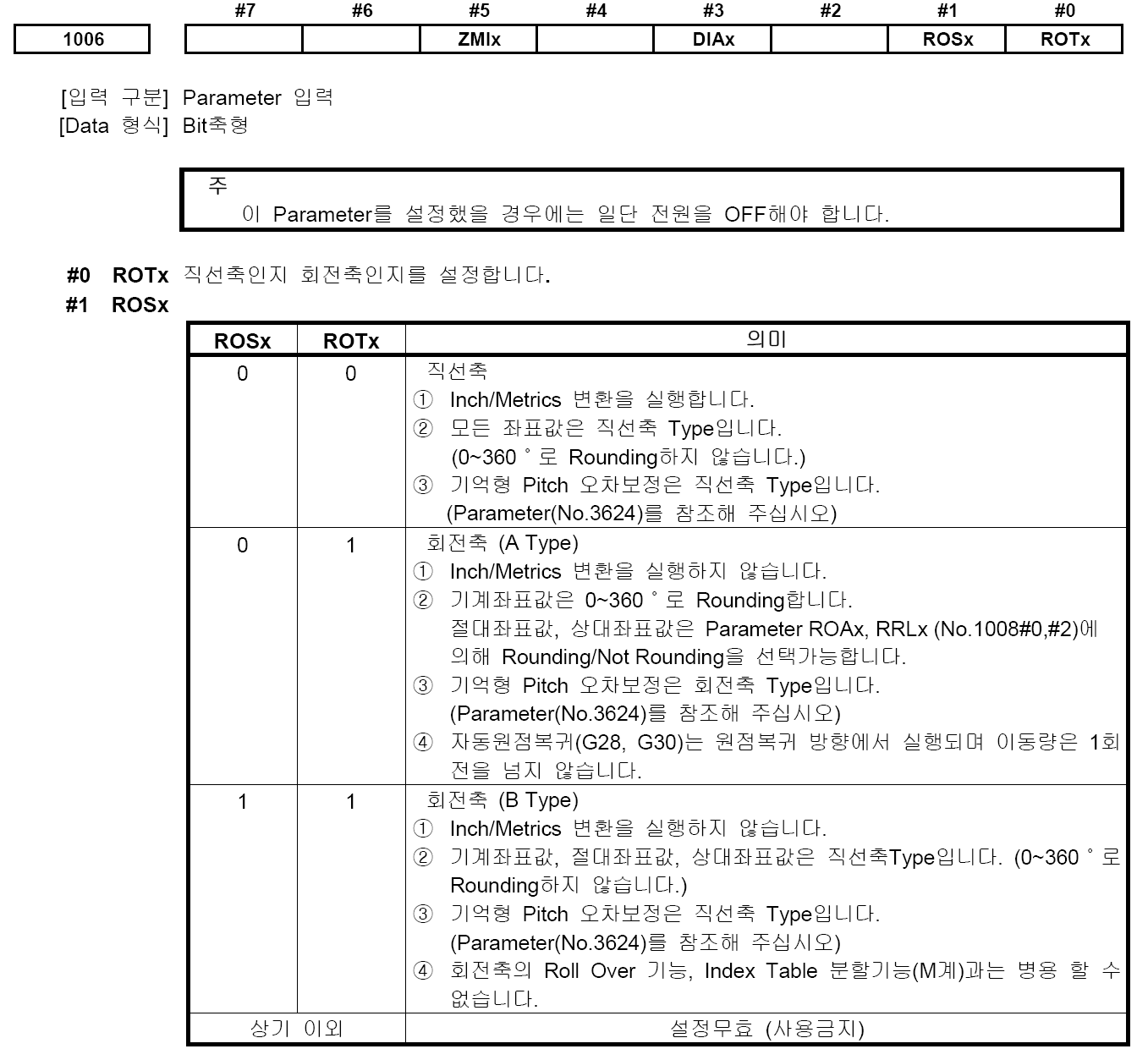

① 이것은 로터리 회전 관련인데1006번 과 1008번입니다.

만일 우리는 단순히 각도 분할 또는 반복적인 지그의 회전(각 면 당) 등 수기로 입력하시는작업 은 거의 관계없고 계속 회전하면서 장공이나 스크루 등 꽈배기 형태 의 작업 시 검토하여야 하는 파라미터입니다..

② 1006번 파라미터 (회전각도 360도 이상 허용 여부)

1006번 파라미터 #0 ROTx #1 ROSx는 입력된 회전 각도 의 인식여부인데, 위 표 와 같이 만일 #1 ROSx “0” + #0 ROTx “1” 의 경우는 회전 각도는 기계 좌표 0°~360° 로 한정 합니다.

* 단 기계좌표 만 0°~360°한정되어 영향받으며1008번 파라미터 ROAx 값에 의 하여 절대,, 상대좌표 값이 0°~360° 또는 360° 이상 가능 합니다.

* 1006번 #0 = “1” , #1 = “0” , 1008번 #0 = “0” 적용 되믐상황 이면 캠 작업시 360° 이상 각도가 출력되지 않게 하셔야 하며 출력되면 0 ° ~359 ° 도까지 입력 값 그대로 인식되고 만일 361° 이면 1° 로 인식 합니다.

0° ~ 359° = 0° ~ 359°

360° ~ 719° = 0° ~ 359° (이전 각도 가 어떠하냐 에 따라 회전 방향(CW/CCW)이 바뀜)

즉 359° 에서 361° 을 입력하면 다시 되돌아가서 1° 로 이동 합니다.

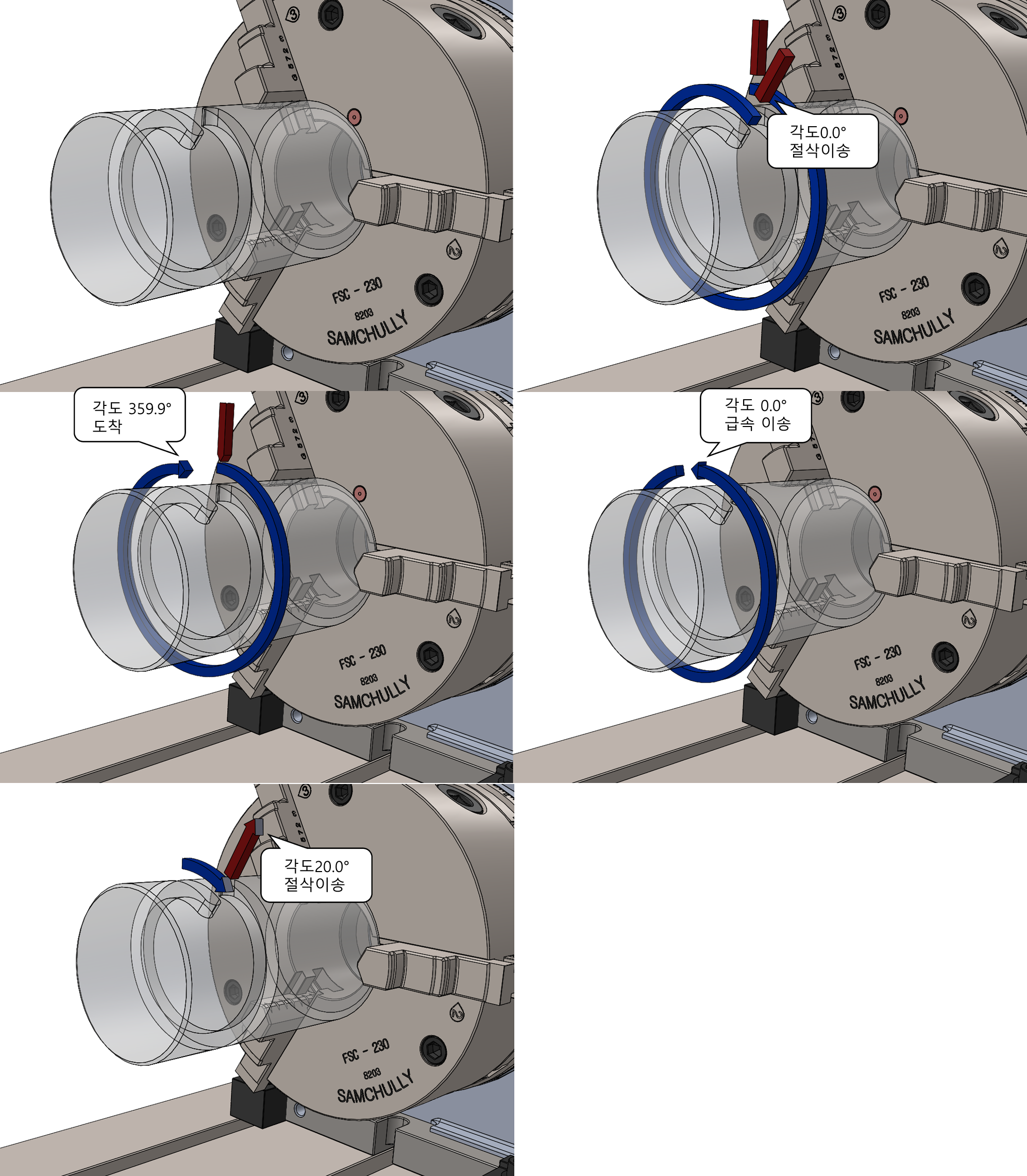

* 여기서 극히 주의하셔야하셔야 하는 것이 계속 G1 G1으로 입력되는 상황이면 359° 에서 361°(1°) 361°(1°)로 이송시 이송은 절삭이송(G1)으로 이동하면서 경로는 급속이송(G0)처럼(G0) 이동합니다.

그래서 정상적인 경우 우선 359° 에서 이송 높이(Z 축)로 들고 이송 높이에서 급송 이송(G0) 경로로(G0) 이송 되는 경우가 있습니다.

예제 : 나선 용 장공 을 0° ~ 380° 정도 G1 G1으로 연속적으로 가공하라고G코드 입력시 원하는 가공이 아래와 같을 것입니다..

0°에서 공구 내려와380° 까지 절삭 가공 이송 후 380° 에서 공구가 복귀하는 형태.

ROSx “1” + #0 ROTx “1”

ROSx “0” + #0 ROTx “1” 의 경우 회전각도 가 360° 한정 이 되므로 위 와 같이 0°에서 공구 가 내려와서려 와서 359° 까지 왔다가 더 이상 진행이 안되므로 다시 돌아서 0° 으로 가서 절삭이 진행되는데문제는 이송 과정 이 공구 을 이송 높이로 들고 급속이송으로 돌아서 0° 으로 가야 하나 실제는 계속 절삭 이송이 유지된 체로 공구 절삭 높이에서 그대로 0° 로 절삭 이송 하는 경우가 있습니다.

만일 15° 에서 345° 까지 가공을 지령했는데 다음과 같이 345° 까지 온 다음 공구 이송 높이로 이송 하거나 아니면 다시 반대로 15°으로 돌아가야 하는데 동일하게 공구 절삭 높이에서 바로 15° 로 넘어가는 경우가 있습니다. (1008번 파라미터 관계)

실제 GG코드는 단순 0° 에서 380° 까지 좌표 을 연속적으로 지령했으나 인덱스 자체가 잘못 이행하여 그러한 경우가 있으니 작업 시 캠작업 또는 머시닝 센터 파라미터 상황을 인지하고 작업하시기 바랍니다.

* 그럼 왜 ROSx “1” + #0 ROTx “1” 로 진행하면 문제없는데 다른 길 이 있나 하시는 데 만일 단순 각도분할이나 수기 작업 시 G코드 출력이 더 수월한 경우가 있습니다.

그러므로 필히 확인하고 이렇게 작동된다는 것을 인식하시고 작업하시기 바랍니다.

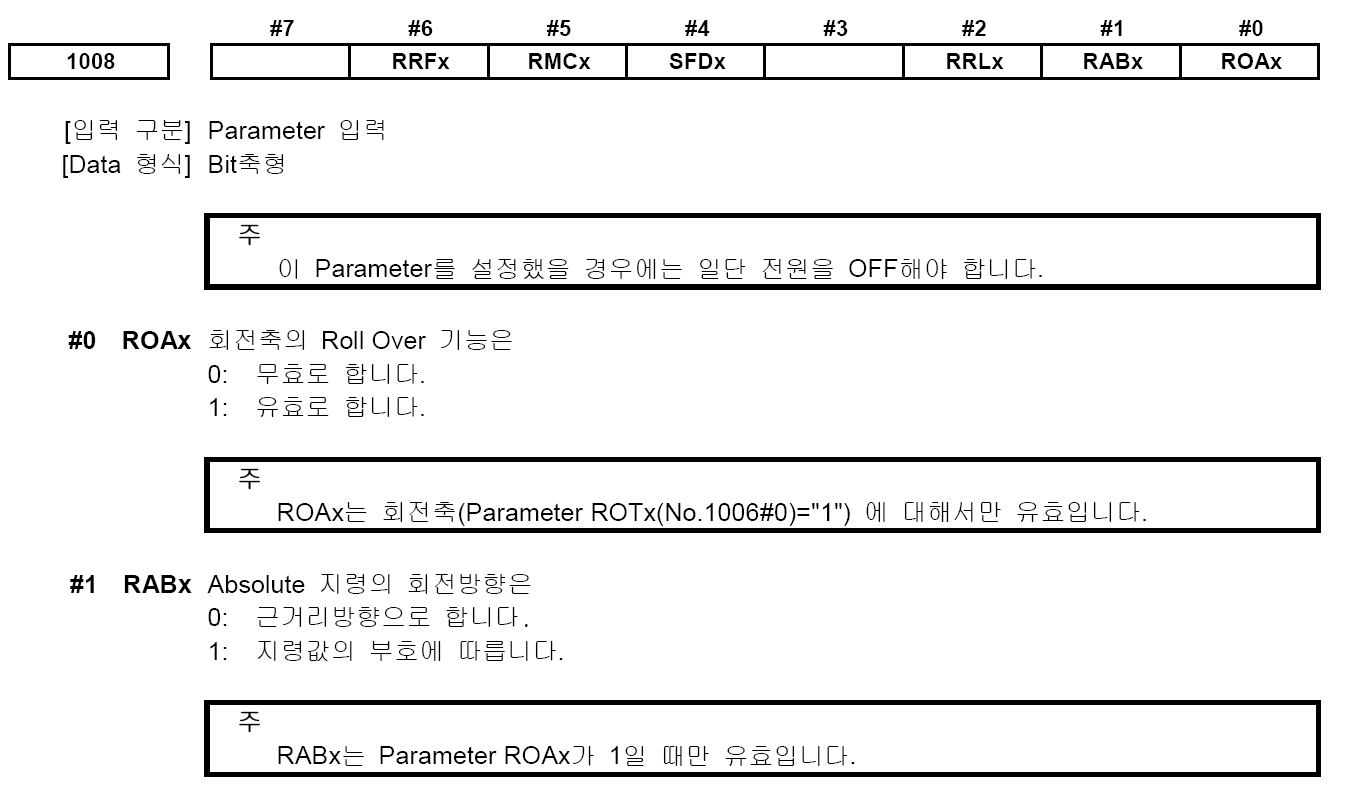

③ 1008번 파라미터 (회전각 오버올 여부와 근거리 이동시 방향 결정 여부)

ROAx “1”

회전축의 롤오버(Roll over)는 간단히 설명하면 스크루 형태 의 가공을 허용 여부 의 정의입니다..

* 다만 1006번 파라미터 설정에 따라가는 것으로 1008번 만으로 정의되지 않습니다.

RABx “0”

단속되는 가공 작업 시 (좌표 부호 +,- 변동되는 상대 좌표 개념)을) 따라가냐 아니면 근거리로 판단 할 수 있는 방향으로 이동하는 것을 정의합니다..

만일 290° 에서 90° 이송 지령 시 만일 360° 허용 시는 160°(CW) 160°(CW)로 이송되고360° 미허용시 -200°(CCW)-200°(CCW)로 이송함을 정의 합니다.

RABx “1”

이 경우 G코드 상에서 지령하는 좌표 부호에 기 하여 이송합니다. (통상적인 동시제어 시 이송)

이러하므로 만일 여러 형태 가공을 대비 하신다면

1006번 #0 = “1” , #1 = “0”

1008번 #0 = “1” , #1 = “1”

지정하여 사용하시고 만일 원하시는 형태 가 따로 있으시면 파라미터 설정 해주시기 바랍니다.

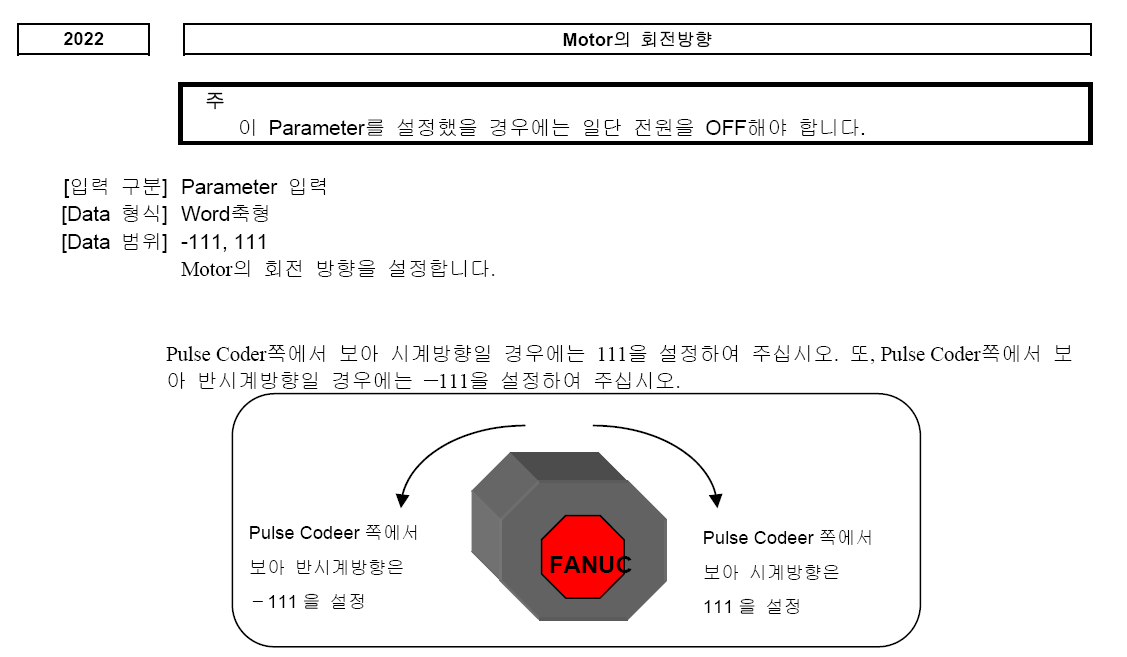

④ 2022번 파라미터 (인덱스 회전 방향 결정 여부)

111 입력시

부가축 값 이 입력시 인덱스 회전 이 시계 방향(CW)으로(CW) 합니다.

G01 A100.0; 입력 시 회전축 이 시계 방향으로 회전

G01 A-100.0; 입력 시 회전축 이 반시계방향으로 회전

-111 입력시

부가축 값 이 입력시 인덱스 회전 이 반시계 방향(CCW)으로 합니다.

G01 A100.0; 입력 시 회전축 이 반시계 방향으로 회전

G01 A-100.0; 입력 시 회전 회전축 이 시계 방향 으로 회전

* 보통 인덱스 설치 시 기본 값이 “111” “111”이라고 합니다.

* 예시 : 간혹 가다가 해당 캠 상에서 올바르게 작업했는데 실 가공시 반대로 나오는 경우 (단 Y축 기준) 한번 이 파라미터 을 반대로 입력해 보시기 바랍니다. (111 이면 -111로)

'마스터캠 관련 한 여러 이야기 > 마스터캠 을 활용한 인덱스 (부가축) 가공 캠 방법 에 관하여' 카테고리의 다른 글

| 인덱스(4축) 설치 후 CAM(가공경로) 생성 방식 (전개도 , 롤가공)에 관하여 (웹버전) (1) | 2023.01.15 |

|---|---|

| 인덱스(4축) 설치 후 CAM(가공경로) 생성 방식 (소재높이값 & 작업평면)에 관하여 (웹버전) (1) | 2023.01.15 |

| 인덱스 (4th Axis NC Rotary Table) 설치 요령 에 관하여(웹버전) (2) | 2022.12.26 |

| 4축 인덱스 원통형 포켓(?) 가공 관련하여..-2 (0) | 2022.08.28 |

| 4축 인덱스 원통형 포켓(?) 가공 관련하여.. (옛글 입니다.) (0) | 2022.08.28 |