이번에 스크루 형태 의 모프 가공 을 하겠습니다.

가공물 은 길이 70mm (가공부 45mm) 70 ø입니다.

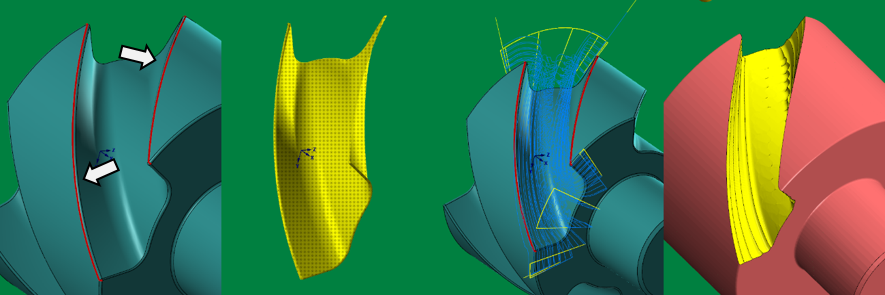

우선 모프 가공으로황삭, 진행 합니다.

모프 가공 은 간단히 애기 드리면 두 개의 커브 (체인)을 이용한 곡면을 가공 하는 블렌드가공(다축)이라고 간단합니다.

의외로 이 모프가공으로 간단히 끝나는 경우가 많아 많은 분들이 애용하는

그 외 파라미터 을 설정 해 주고 툴 패스 을 생성 해 줍니다.

모의 가공을 실행 해 봅니다.

위 내용처럼 우선 곡면 끝단 커브 생성 해서 하나씩, 가공할 드라이브곡면에서 선택 해주십시오.

확장/트림 체크 하여 공구 진입/복귀 연장을 조절 해주세요 (예제는 75% 연장)

스텝 간격 (절삭 간격) 은 2.5로 설정 합니다.

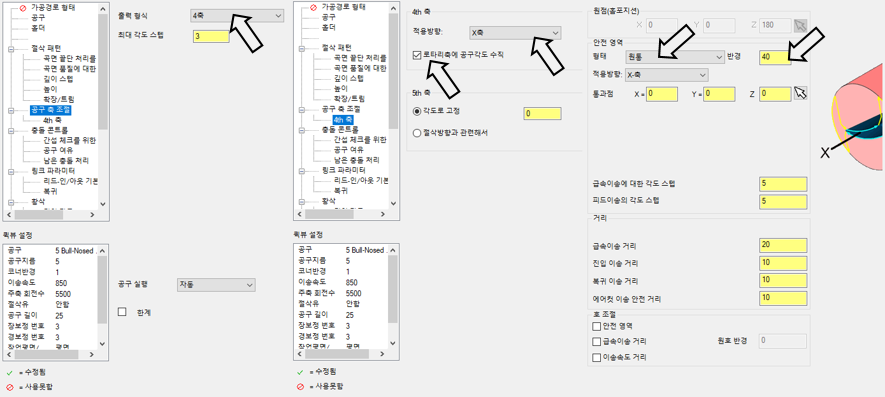

공구 축 조절에서 출력 형식 4축 지정하고4th 축 에서 X축 지정하며 로터리 축에 공구 각도 수직 체크 하시며 , 링크 파라미터에서 복귀 항목에 안전 영역을 설정 해주세요.

안전 영역 설정 은 공구 급속 이송 시 우선 공구 끝단을 지정 된 안전 영역 밖으로 급속 이송 우선 하도록 지정하는

주로 공구 급속 이송 시 동시 부가축 이 회전하는 소재 충돌을 방지 하기 위함입니다

다소 가공 시간 연장 은 되지만 충돌 방지에 도움 됩니다.

마지막으로 체크 하여 황삭 가공 파라미터 을 설정 해주십시오.

이렇게 해서 황삭을 마무리 하시면 선형 배열로 전체 황삭을 마무리 합니다.

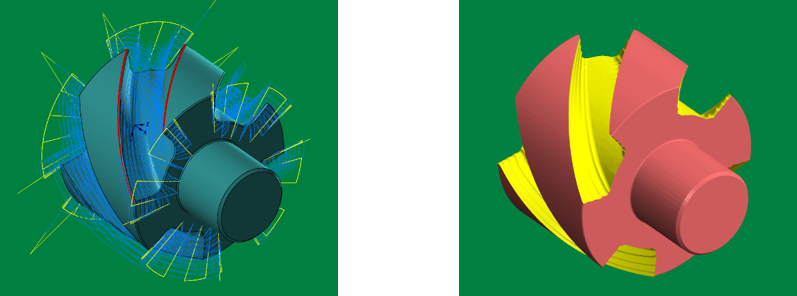

이렇게 꽈배기 형태 의 가공 시평엔드밀사용 시 가공 곡면 이 많이 꼬여서 공구 끝단이 관절삭 될 확률이 많습니다.

그러므로 황삭 가공 여유 을 보통 주는 0.1~0.2mm 주시면 곡면 틀어지는 부분에서 바로 과절삭 이 발생합니다.

그러므로 평엔드밀을 지향 하시거나 볼 & 볼 노즈 엔드밀 또는 가공 여유 을 충분히 주시고 나중에 중삭을엔드밀로넘어주시길 권합니다. (5축 은 또 다릅니다.)

이후에 볼 엔드밀로 가공 여유 1~0.15 주고 중삭을1회 실시하였습니다.

간단히 정삭 절삭 조건을 줄이고 절삭 간격 조절과 여유 간격을 조절 하였습니다.

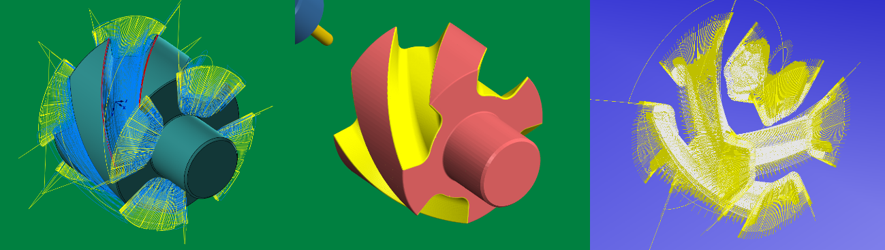

첫 번째 가 중삭 툴 패스이며 중간 이 정삭 툴 패스, 모의 가공입니다.

황삭, 중삭, 정삭 선형배열 마무리 한 모의 가공 심코 백플롯입니다.

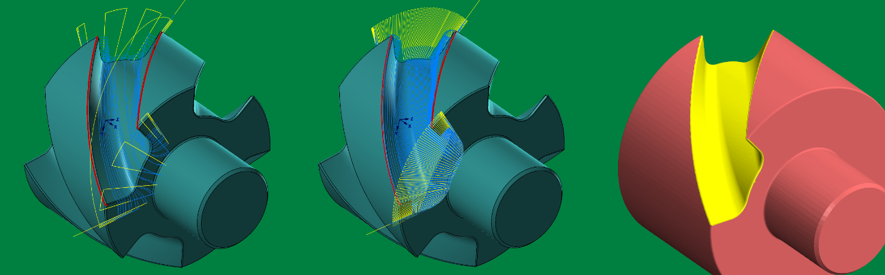

* 다축 가공 시 좋은 점 은 이렇게 같은 패턴을 회전 시켜 배열 시 자체 툴패스 기능 안에 회전 배열 기능 이 있습니다. (일반 2D 곡면 가공 에는 포함되어 있지 않습니다.)

회전 배열 방법 은 다음과 같습니다.

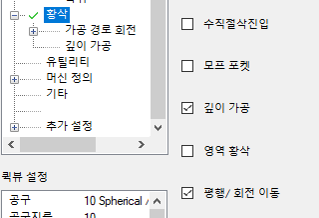

우선 가공 경로는 다 작성하시고 다음 해당 다축 기능 의 황삭 의 평행 / 회전이동 항목을 체크 하면 툴패스 황삭 기능 의 서브 디렉터리(가공 경로 회전)가 생깁니다.

그럼 그 새로운 가공 경로 회전을 클릭 합니다.

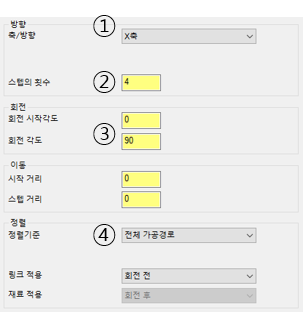

① 회전 배열 하는 축 을 지정 합니다.

여기선 는 4축 이므로 X축 을 지정 합니다.

② 회전 배열 할 수량을 지정 합니다.

③ 회전 배열 시작 각도와1회 회전 시 회전 각도 을 지정 합니다.

* 이상 은 선형배열 작업과 사실상 동일 하니 이해 가실 것입니다.

④ 정열 기준 : 각 회전 하는 툴패스 배분 지정 (윤곽 가공의 깊이 가공 의 절삭 순서와 같은 기능)

전체 가공 경로 : 각 해당 툴패스 한 개 패턴을 완료 하면 다음으로 넘어가는 설정입니다. (윤곽 기준)

패스 : 각 해당 툴패스 당 가공 깊이 기준 별로툴패스 배분 하는 설정입니다(깊이기준)

슬라이스 : 각 해당 툴패스 의 개개인 의 경로 을 하나씩 나뉘어 가공합니다.

한 패턴의툴패스 가 10개면 각 하나씩 돌아가며 가공하는

부분 가공 경로 : 패턴 배분 퍼센트 을 지정 하면 그만큼만 가공 완료 하면 다음 패턴으로 넘어가는

50% 지정하면 한 패턴의 50% 만 가공하고 다음 패턴으로 넘어가는 방식입니다.

* 이 기능 사용을 적극 권장 합니다.

일반 선형배열 사용 시 앞에서 도 많이 애기 한 워크좌표(G54~)가 문제 가 발생 하지 않고 간단하게 같은 워크좌표로 출력 됩니다.

회전 선형배열 시 작업 좌표 가 가공 정의 별로 구분되어 나올 수 도 있고 (G54,55,56,57~) 또 적용 포스트에 따라 부가 축 이 출력되지 않거나 출력 돼도 같은 위치에 계속 적으로출력되거나 하는 현상 이 많아 필히 가공 전에 합니다.

그래서 저 같은 경우 2D 일반 작업용 포스트, 부가 축 이용 4축 가공 (원통형 형태) , 다축 가공용 부가 축 이용 포스트 을 구분 하여 사용합니다.

'마스터캠 관련 한 여러 이야기 > 마스터캠 을 활용한 인덱스 (부가축) 가공 캠 방법 에 관하여' 카테고리의 다른 글

| 인덱스(4축) 설치 후 CAM(가공경로) 원통형 소재 측면 드릴링 공정에 관하여 (웹버전) (0) | 2023.03.04 |

|---|---|

| 인덱스(4축) 설치 후 CAM(가공경로) 음료수병 블로우 금형 형태에 관하여 (웹버전) (0) | 2023.03.01 |

| 인덱스(4축) 설치 후 CAM(가공경로) 로터리지그(ROTARY JIG) 활용가공 에 관하여 (웹버전) (0) | 2023.02.05 |

| 인덱스(4축) 설치 후 CAM(가공경로) 형상가공 (4면)형태 가공 에 관하여 (웹버전) (0) | 2023.01.21 |

| 인덱스(4축) 설치 후 CAM(가공경로) 생성된 곡면 형태 가공 에 관하여 (웹버전) (1) | 2023.01.21 |