마스터 캠 프로그램에 보면 다음과 같은 기능이 있습니다.

거르기 (Filtering and Tolerances)

원호 거르기 / 공차 (Arc Filter / Tolerance)

공차 배분 (Tolerance Distribution)

의 항목 으로 구성되어 있습니다.

보통 여러분 은 어떤 상황때 이 기능을 사용 하시나요?

우선

1. 거르기 기능 을 사용 하면 우선 NC 데이터 량 이 줄고 작업 속도 가 빨라진다.

2. 원형 형태 가공 시 가공 곡면이 각 지지 않고 깨끗하게 나온다.

3. 가공 경로 가 점 데이터로 이루워이루어져서 가능한 R 또는 IJK 로 출력되길 바란다.

4. 일단 하면 좋다..

5. 캠 파일 용량이 줄어든다……

보통 적용하는 이유가 NC데이터 감소와 원형 곡면 (형태) 가공이 각 지지 않는다 (정원의 경우)

가 대부분 일 것입니다..

이것은 어느 정도 맞는 말이고 그렇게 적용하셔도 거의 문제없습니다..

그렇지만 한번 이론적인 애기로 거르기 기능을 풀어 보겠습니다.

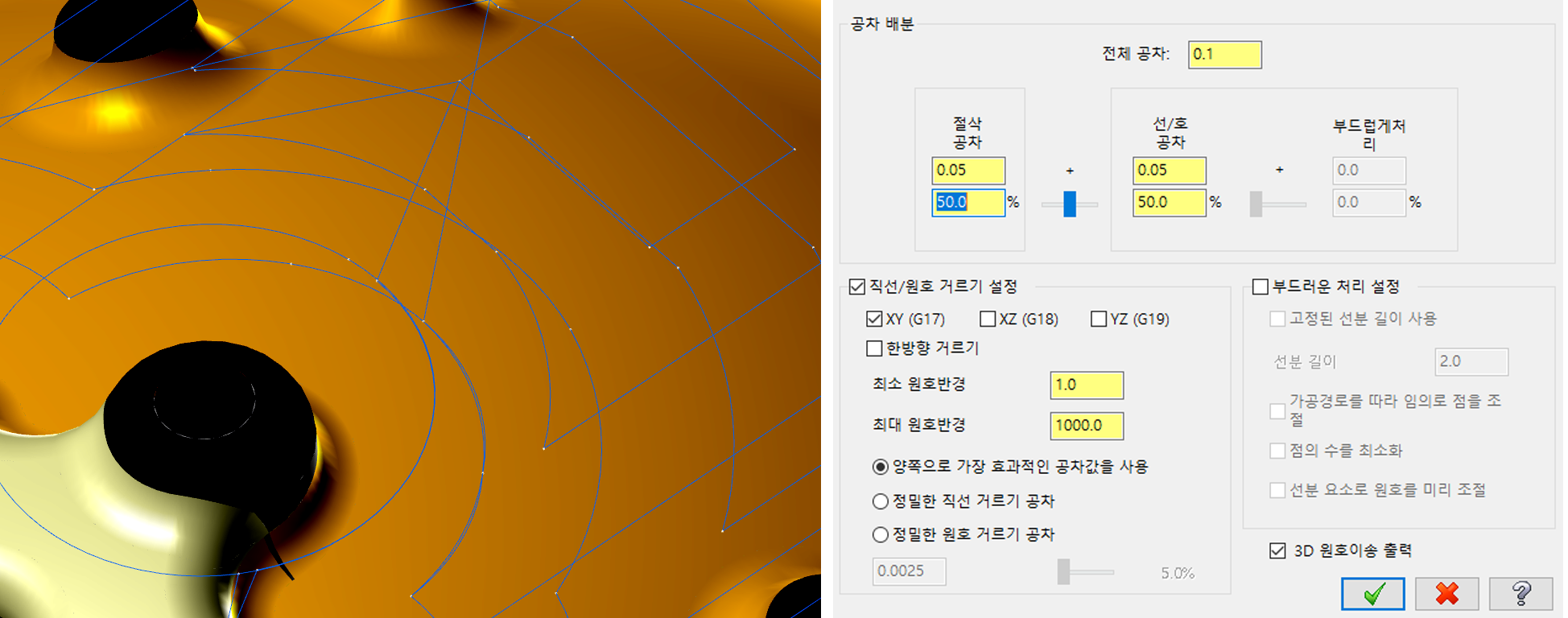

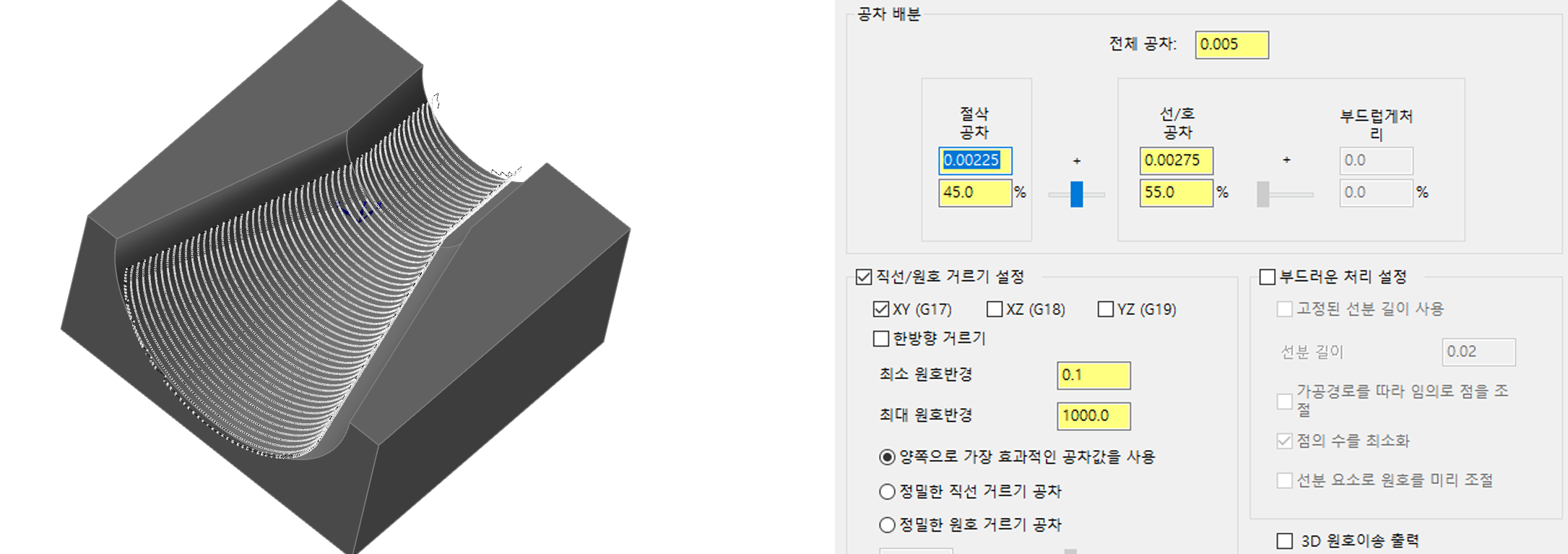

먼저 거르기 기능의 파라미터 화면 설명부터부터 하겠습니다.

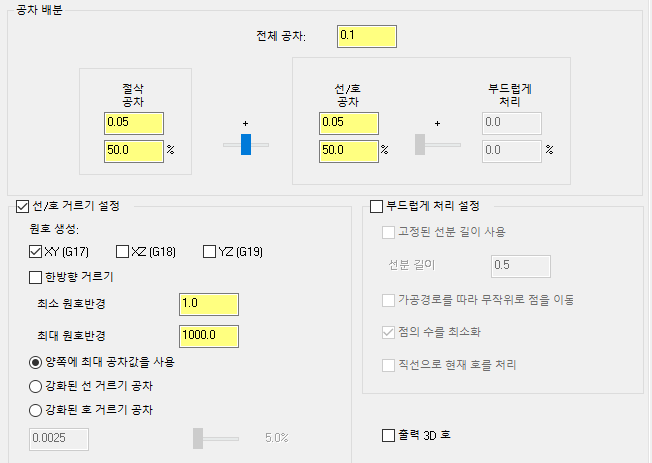

① : 전체 공차 (Total tolerances)

작업자 가 입력한 해당 가공 의 가공 공차입니다..

이 공차에 의하여 아래 다른 설정 값에 기준 이 됩니다. (중요. 중요)

② : 절삭 공차 (Cut tolerances)

실제 가공에 적용되는 절삭 경로에 대한 공차입니다..

여기서 하단의 퍼센트(%)입력 칸 이 있는데 이 입력 칸 의 역할이 공차 간의 적용 비율(절삭 공차와 선/원호 공차)을) 조절합니다..

* 중요 사항이라 뒤에 다시 설명합니다.

③ : 선/원호 공차 (Line/Arc tolerance)

실제 가공에 적용되는 가공 경로 중 직선과 곡선(원호)에 대한 공차 지정입니다..

여기서도 하단의퍼센트(%)입력 칸 이 있으며 만일 중단의 선/원호 거르기 설정이 체크 되어 있을 시 절삭 공차에 입력 된 공차 거르기 비율에 연동됩니다..

④ : 부드럽게 처리 공차 (Smoothing tolerances)

가공 경로 가 직선 또는 곡선(원호)이 아닌 불규칙적인 형태인 경우 이 을 좀 더 부드럽게 거르기 작업 을 해주는 공차 입니다..

역시 하단의 퍼센트(%) 입력 값은 중단의 부드럽게 처리 설정 항목 의 체크가 되어 있으면 앞의 선/원호 공차에 연동됩 니다..

* 중요 사항이라 뒤에 다시 설명합니다.

⑤ : 선/원호 거르기 설정 (Line/Arc Filtering and Tolerances)

실제로 이 항목을 체크(활성화) 해주셔야 실제로 거르기 기능 이 적용됩니다..

이 항목을 체크 해주시면 거르기 기능 이 적용되며 하단의 별도의 설정이 활성화 됩니다.

⑥ : 원호 생성 (Create arcs in)

거르기 과정을 거친 원호 들을 생성 되는 작업 평면 (G17,18,19)을 지정합니다..

거의 G17 (평면)만 지정하면 거의 변동 사항이 없는 항목입니다..

중요 포인트는 거르기 한 경로 가 원호로 변환 되는 것은 G17,18,19 (직각적인 육면체)만 적용된다는 것 을 이해 하시 기 바랍니다.

* 경로 가 경사으로 이루워 진 경우 해당 되지 않습니다.

(점 데이터가 G2,G3G2, G3으로 변환되지 않습니다.)

* 일반적으로 G17 만 체크하여 사용하셔도 됩니다. (앵글헤드 나 호리젠탈 은 별도)

⑦ : 한방향 거르기 (One way Filtering)

만일 가공 경로 가 한방향 (면방향 정삭가공에서 절삭 방법을 한 방향 또는 스파이럴로 지정된 경우)가) 아니고 왕복 절삭 또는 그 외 비슷한 경로에 한해서 중간에 가공 경로 방향을 급 변경 하는 경우 을 줄여주는 (거르기) 하는 항목입 니다..

일반적으로 활성화하지 않는 항목이며 가공 경로 가 왕복 절삭 조건에 위하여 불규칙적 으로 왔다 갔다 하는 경로 을 줄여주는 항목이며 만일 한 방향 가공 경로 경우 불필요 할 수 도 있는 항목입니다..

이에 영향받는 항목 이 바로 하단의 항목으로 최소 원호 반경과 최대 원호 반경이 있으며 이 항목에 입력된 값에 의하 여 G2,G3 출력된 값을 G1으로 변환합니다..

* 간단히 얘기 해서 한 방향 거르기 설정하면 최소 원호 반경보다 작은 원호 경로는 직선 G1으로 전환되며 최대 원호 반경보다 큰 G2,G3 은 직선 G1으로 전환됩니다..

(작은 또는 매우 큰 원호 을 단순 정리 (거르기) 하는 기능입니다..

⑧ : 부드럽게 설정 (Smoothing settings)

부드럽게 처리 공차 값에 의한 설정 세부 내용입니다..

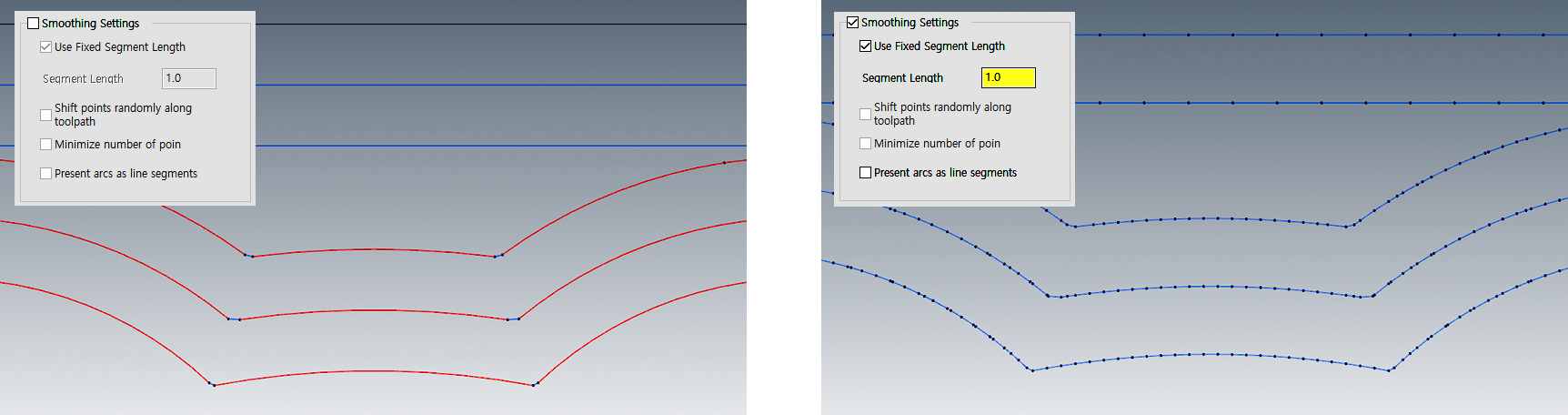

* 이 부드럽게 설정 은 보통 사용 하는 옵션(설정하면( 더 좋아지는) 이 아니므로 미 설정((체크해제)을 하는 것 이 좋습 니다.

고정 선분 길이 값 사용 (Use Fixed Segment Length)

가공 경로 을 일정한 입력 값 (선분 길이: Segment Length) Length)에 따라 분할합니다..

즉 생성되는 가공 경로 을 일정한 지정 길이만큼 분할합니다.(직선,곡선 전부 해당됩니다.).)

가공 경로(가공 결(?)) 을 일정하게 유지하고 싶은데 사용합니다..

만일 적용하시면 입력한 고정 선분 길이 값에 따르지만 보통의 경우 가공 경로 용량 이 매우 늘어나며 선독 기능 이 없 는 머시닝 경우 경우에 따라 출렁거리는 현상(가공 속도가 데이터 입력 량을 못 따라가는 현상 이 발생하며 모든 가공 경로 가 일정 가공 간격(고정된 선분 길이)을) 유지합니다.

체크 해제 하는 것 을 추천 합니다.

부드럽게 설정 체크 해제인 경우 부드럽게 설정 사용 하고 고정 선분 길이

가공 경로 형태 사용 시 가공 경로 형태

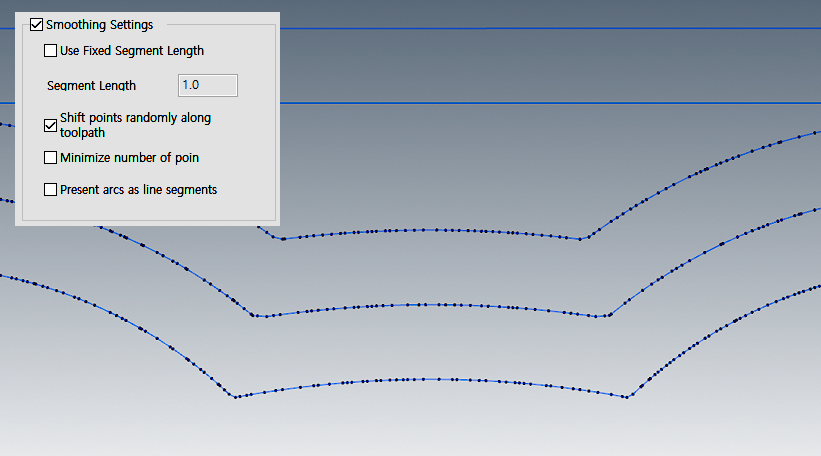

가공경로 을 따라 무작위로 점을 이동 (Shift points randomly along toolpath)

위 고정 선분 길이 값 사용에 반대되는 옵션으로 비고정비고정된 선분 길이 (무작위 적인 길이)을사용하여 가공 경로 을 자동적으로 (가공 공차 값에 근거한) 분할합니다.

고정된 선분 길이 사용을 체크 해제 하면 사용가능 하며 반대로 고정된 선분 길이 사용 을 사용 시 사용할 수 없습니다.

체크 해제 하는 것 을 추천 합니다.

* 위 와 틀린 점을 찾으실려면 직선 부분을 보시면 됩니다.

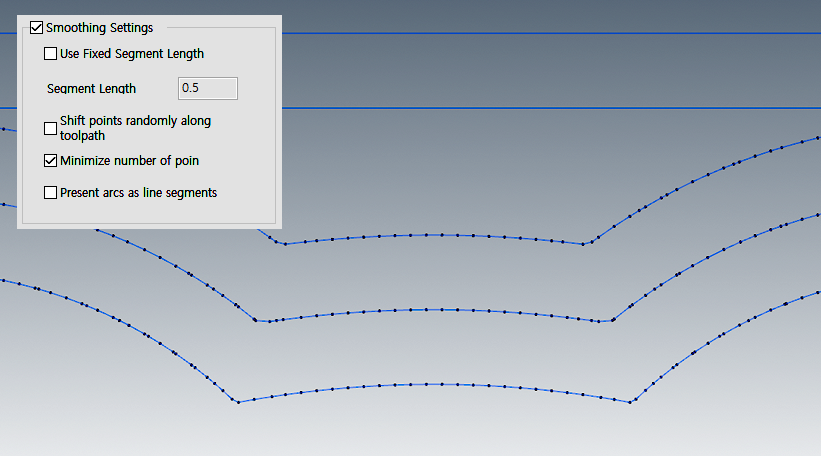

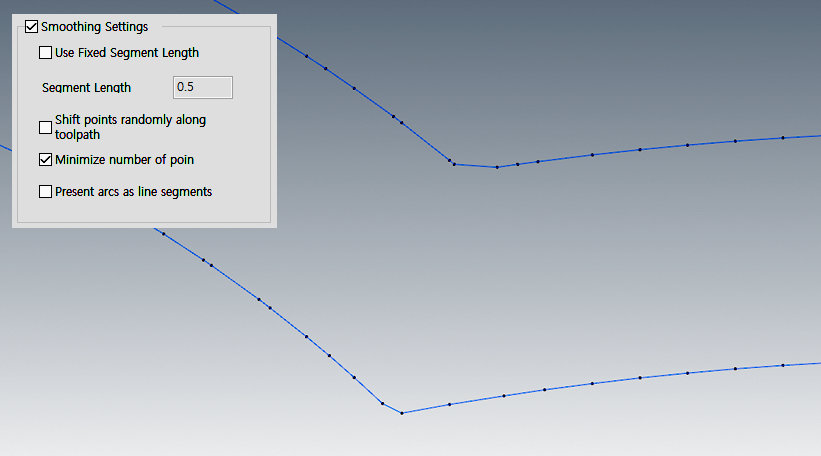

점의 수 을 최소화 (Minimize number point)

이 것 또한 고정된 선분 길이 설정을 체크 해제할 경우 사용 가능 하며 위 무작위 길이 사용 시 이러한 분할된 가공 경로 을 공차 값에 기준 하여 축소(?) 하는 기능입니다..

무작위로 가공 경로 분할 시 너무 많은 분할로 이 을 줄이기 위한 옵션입니다..

왜 있는지 잘 모르겠습니다.

직선으로 현재 호 을 처리 (Present arcs as line segments)

이것 은 현재 직선 외 원호로 생성된 가공 경로 을 전부 직선 (G1)으로 변경하는 옵션입니다..

보통의 경우 구형 머시닝 사용 시 원호 가공 경로에 불편 한 장비에 대비 한 기능으로 알고 있습니다.

* 이미지상 구분이 안되지만 NC 코드 을 출력해 보면 전부 G1으로 생성됩니다..

가능한 설정 체크 해제 하는 것 을 권합니다.

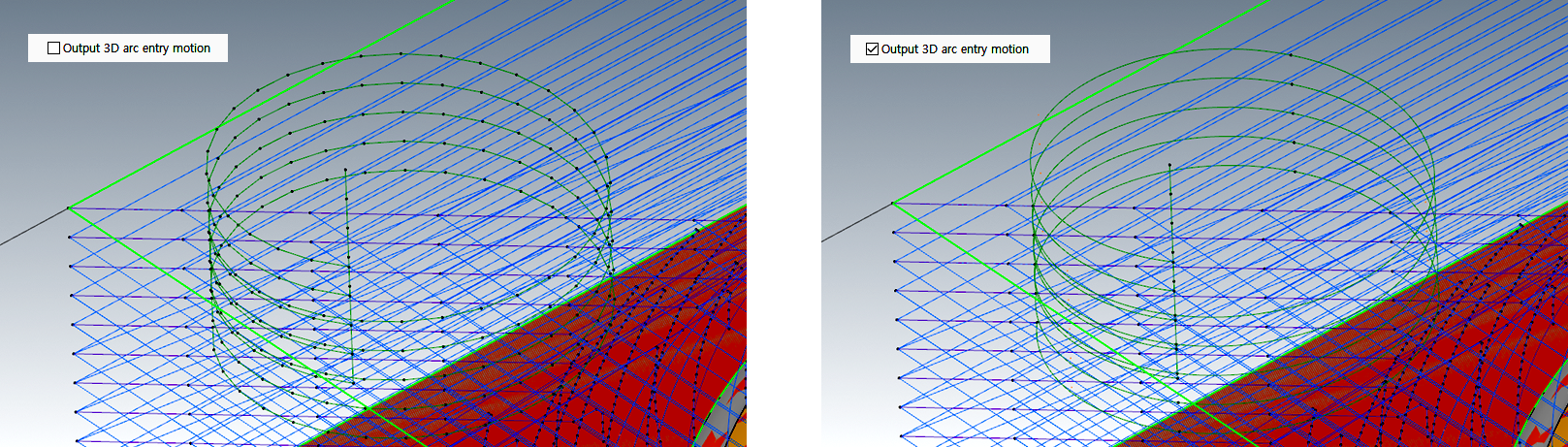

출력 3D 원호 (Output 3D arc entry motion)

이는 만일 해당 가공 경로 중 헬렉스 (나선) 가공 경로 가 있는 경우 활성되며 윤곽 가공 의 램프 가공 시 헬렉스 형태 선형 출력 의 반대 되는 옵션입니다..

즉 평시 에는 비 활성 화 되어 있으며 헬릭스 가공 (나선형 , 원호 경로 이면서 Z값이 변동되는) 시) 활성화 되며 이 것 이 활성 화 된 상태에서는 G2,G3 가공 이 되며 만일 비활성 화 하면 G1으로 출력됩니다..

자 다시 한번 거르기 기능에 대하여 다시 설명하겠습니다..

우선 급하신 분들을 위하여 결론 부터얘기 합니다.

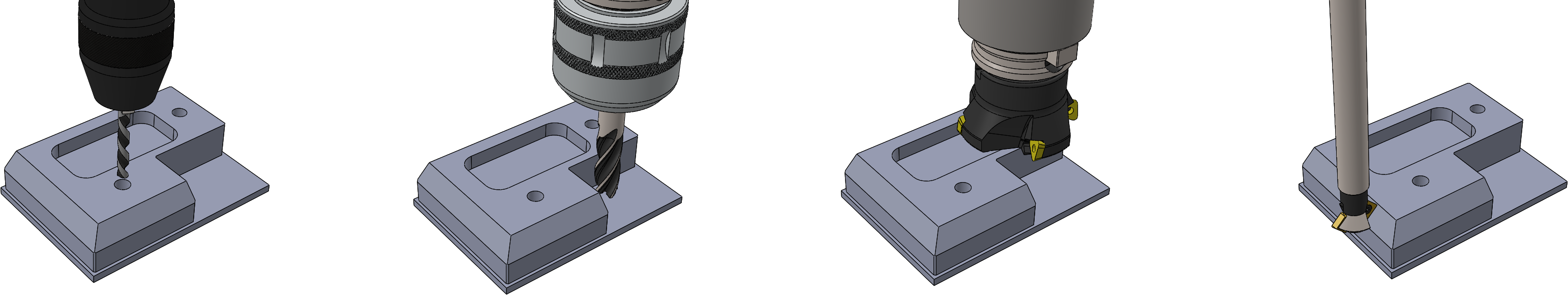

다음과 같은 가공 시 거르기 기능 이 필요 없습니다. (설정 안 하셔도 문제없다는 애기입니다.).)

다음과 같은 가공 시 거르기 기능 사용을 고려 하셔야 합니다.

공차 (tolerances)에 대한 이해

1. 전체 공차 (Total tolerances)

여기서 공차는 작업자 가 원하는 가공 경로에 얼마나 근접하게 (정밀도) 생성할 것인가의 수치를 지정하는 것입니다..

여러분 들 은 머시닝 작업시 공구 가공 경로 가 기계 좌표에 의하여 이송되시는 것 을 알고 계실 것입니다.

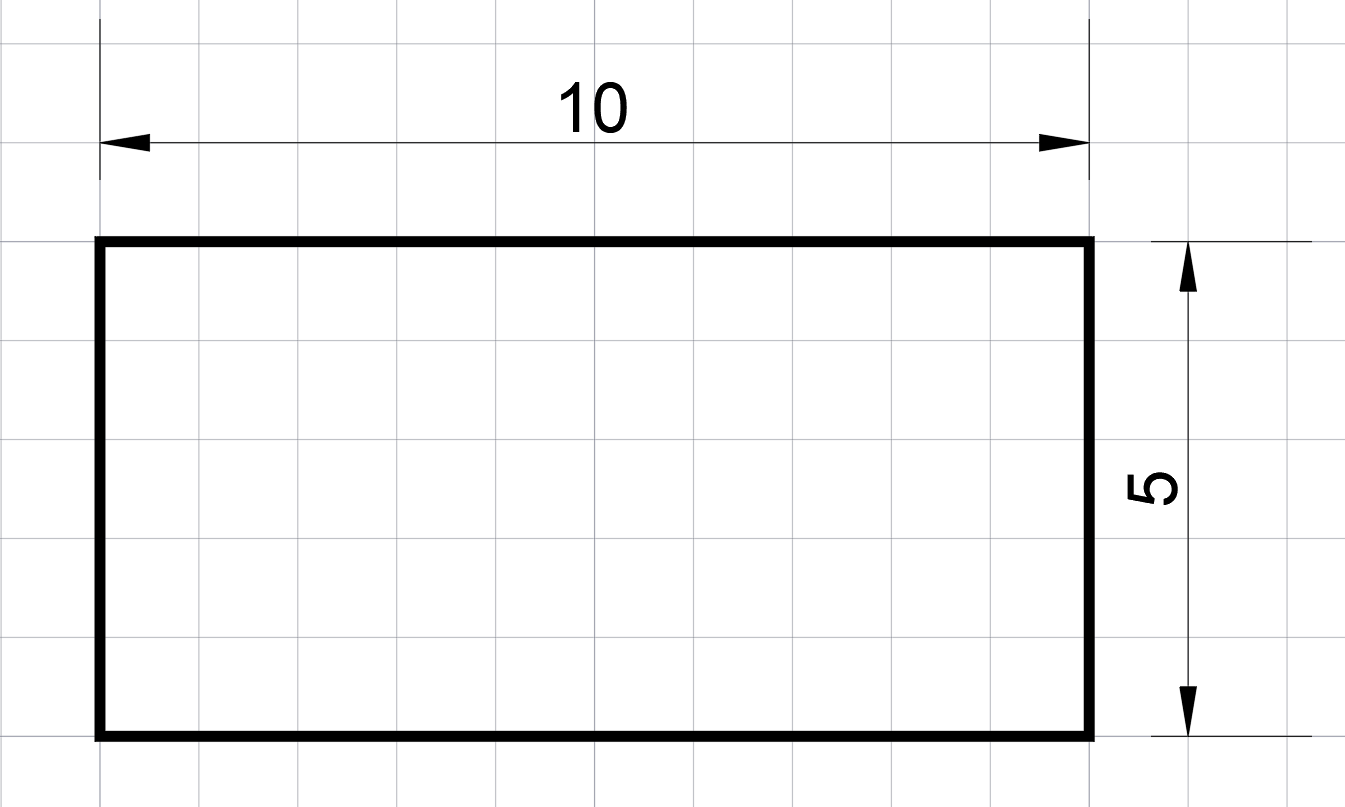

우선 그 기계 좌표 가 0.001 단위로 이송 된다고 가정해 봅니다.

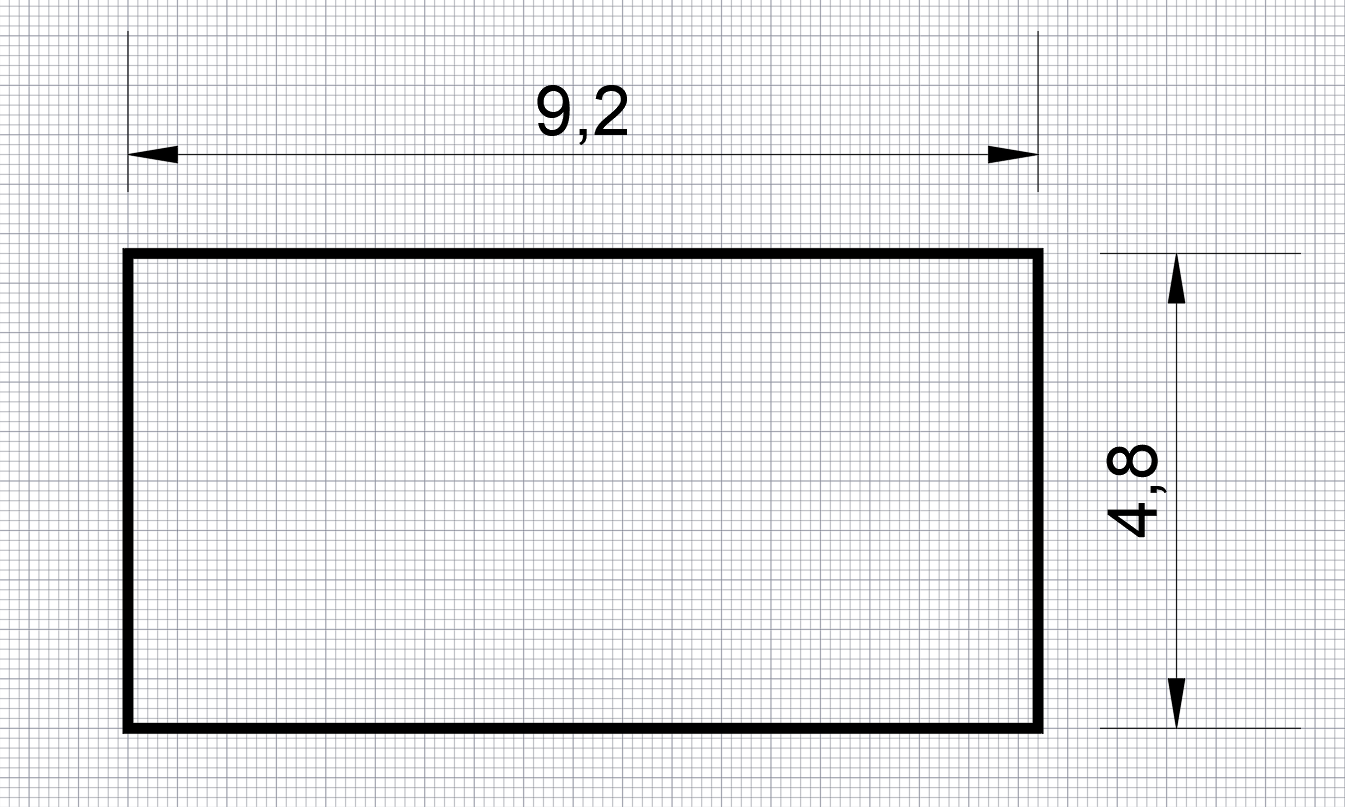

다음과 같은 사각형은 치수 가 X10.0 , Y5.0 이므로 정확히 기계 좌표에 들어갑니다..

(점의.)

(이 경우 전체 공차 가 1.0 ~ 무한대까지 허용됩니다.).)

그런데 이번에는 사각형 치수 가 X9.2 , Y 4.8로 수정 되었습니다.

이 경우 전체 공차 가 0.1 이하 이어야지만 가능합니다..

즉 생성될 가공 경로 가 위치 할 좌표 값의 소수점 이하 자리수자릿수의 정의 가 전체 공차 값이라고 할수 있습니다.

그러나 생성될 가공 경로 의 좌표 값이 0.001 단위 로 생성 된다고 전체 공차 가 0.001 0.001로 해야 한다는 것 이 아닙니다.

위 거르기 기능 이 불필요한 경우 가 위 와 같은 사각형, 홀 등 이 해당됩니다.

(좌표 가 정확하게 기계 좌표와 일치 가 가능 한 경우)

실제로 위 X9.2 Y4.8 사각형 을 윤각 가공 을 하면 전체 공차 을 1.0 1.0으로 하나 0.1 또는 0.001로하나 생성 되는 가공 경로 좌표 값은 동일합니다..

(좌표는0.1 단위로 출력 됩니다.)

그럼 전체 공차라는 것은 무엇일까요??

이론 적인 (CNC 가공 이론학) 으로는 마캠마캠에서 정의 하는 전체 공차 (가공 공차)는) 해당 작업자 가 원하는 가공 경로에서 차이 가 날 수 있는 한계라고 정의 합니다.

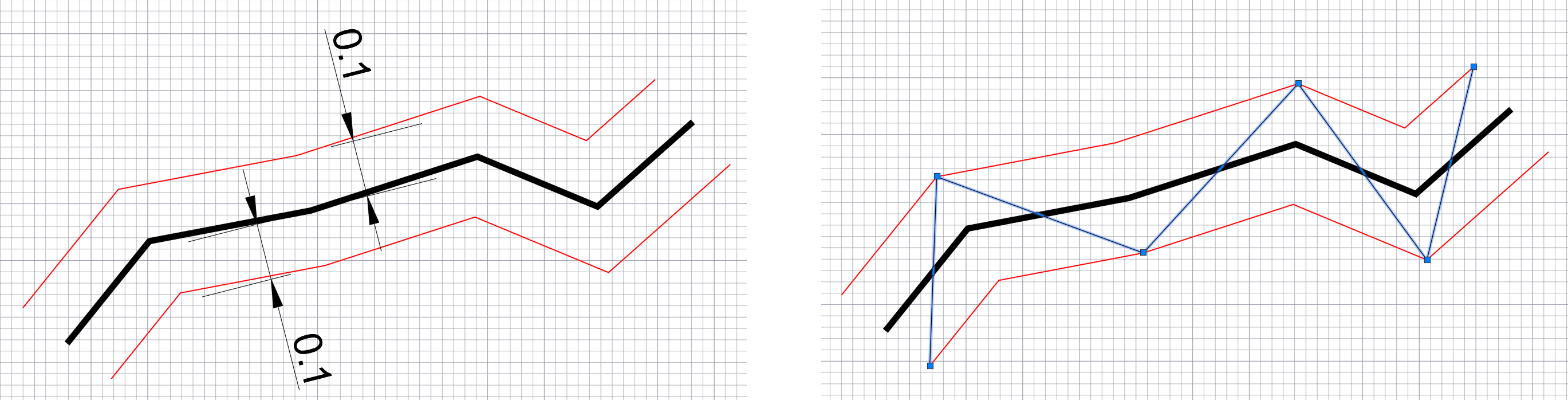

즉 전체 공차 가 만일 0.1 이면 실제 생성 되는 가공 경로 가 작업자 가 원하는 가공경로(도면, 체인, 곡면 등)에서+0.1 ~ -0.1 이내에서 생성되는 것 을 얘기 합니다.

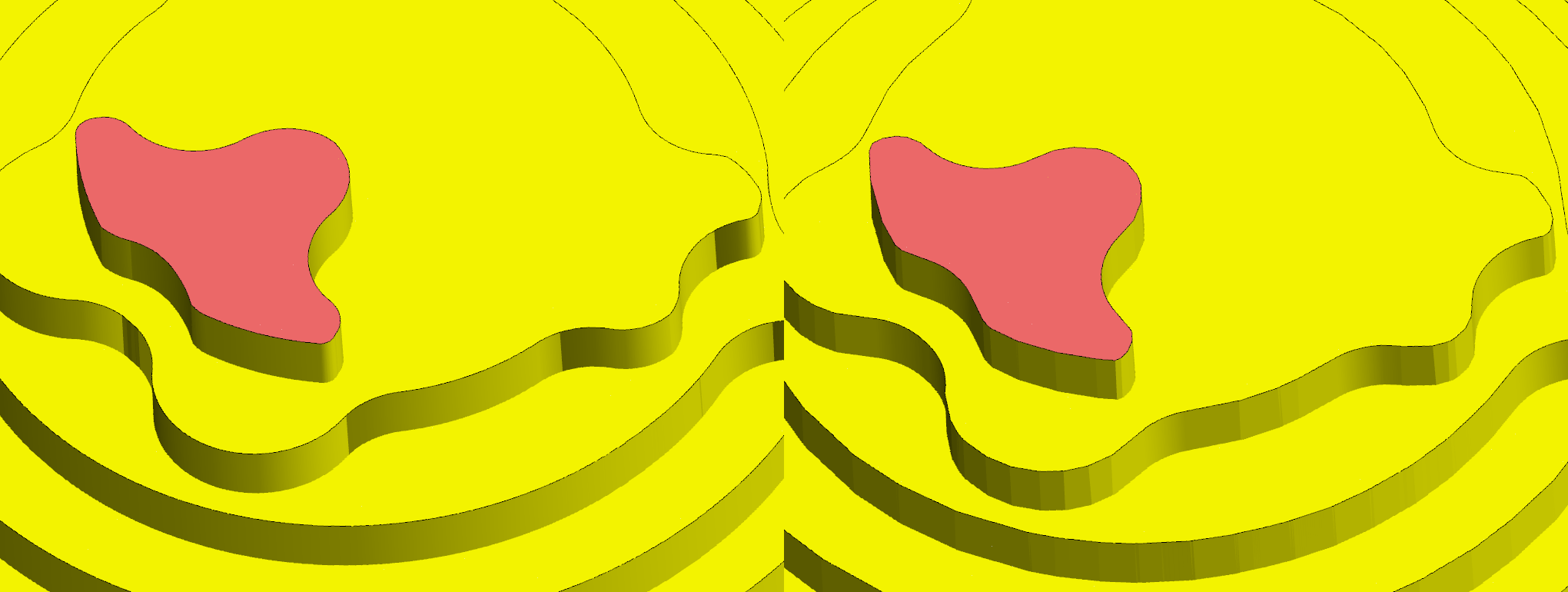

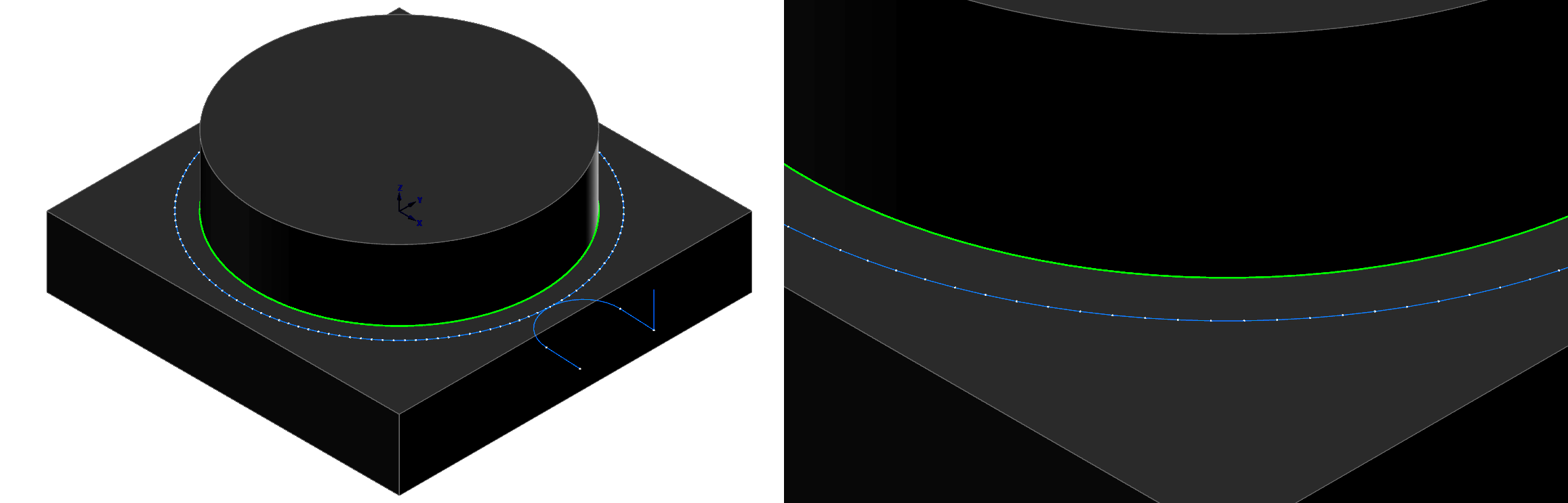

위 그림에서처럼 지정된 공차 범위 (+0.1 ~ -0.1) 이내 에서 가공 경로 가 생성 되므로 오른쪽 같이 극단 적인 경우(파란색 선) 도 발생 할 수 있습니다. (어디까지나 예시입니다.).)

그러므로 적당 한 공차 을 적용 하여 원하는 가공 경로에 근접하게 생성될 수 있도록 적용해야합니다.

위 이미지처럼처럼 공차 을 줄여가면 원래 원하는 가공 경로에 근접해 보이는 모습을 보입니다.

그러므로 전체 공차는 내가 원하는 가공경로에서 얼마까지 근접해야 하는 정도 을 입력 하시는 것으로으로생각하시며 되며 가공 공차 을 0.005 입력하면 가공 시 적절 한 가공 환경 이면 가공 물이 도면 치수 에서 +0.005 ~ -0.005 이내 에서 가공 된다는 것 을 의미 합니다.

다만 이러한 공차 을 작게 주면 그만큼 가공 경로 데이터 가 늘어나며 그럼 연산속도 (재생성)가 같이 늦어지는 현상 이 벌어지니 적당한 값을 넣으셔야 합니다.

이러한 증가는 아주 민감민감하게 반응하여 가공 공차 을 너무 작게 넣으면 간단해 보이는 형상 가공 도 NC데이터 용량 증가 재생성 속도 저하 전체적인 파일 저장 속도 저하 등 의 결과 을 볼 수 있습니다.

이러한 문제 발생으로 인해서 거르기 기능 이 생긴 것입니다..

이렇게 작은 공차 적용으로으로 인한 NC 데이터 확대와 가공 시간 증가 등 을 보완 하기 위하여 생겨난 기능 인 거르기 기능을 알아봅니다.

(일설 에는 그런 것 보다 옛날 머시닝 의 소량 의 저장 능력이나 이송 속도 저하로 입력 되는 데이터 입력 의 지체 (머시닝 이 들썩들썩 이는 현상) 등으로 인한 가공 면 품질 저하 을 방지 하고자 생겼다는 애기도 있습니다.)

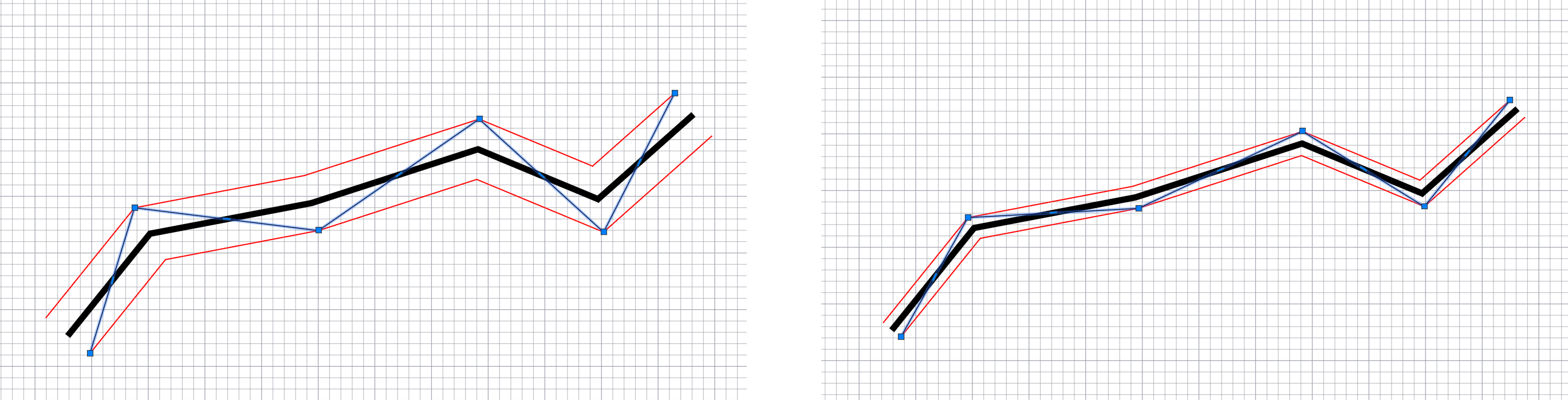

그래서 우선 일반적으로 거르기 기능 사용 시 차이 점을 알아보겠습니다..

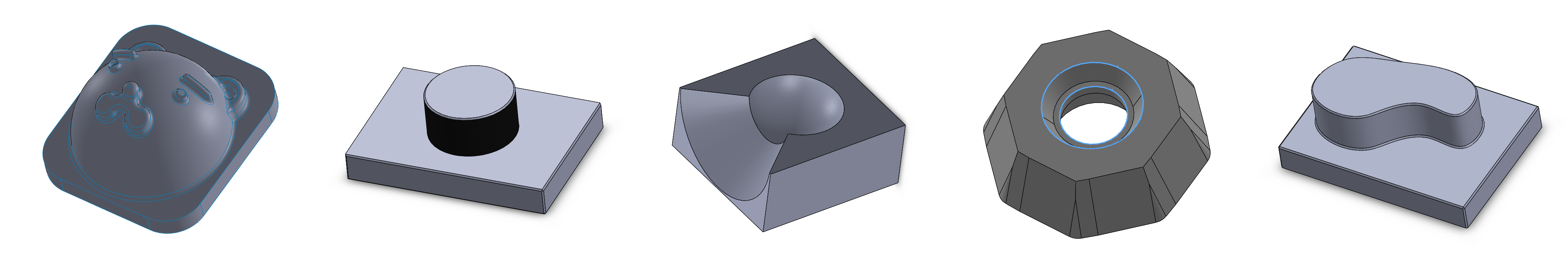

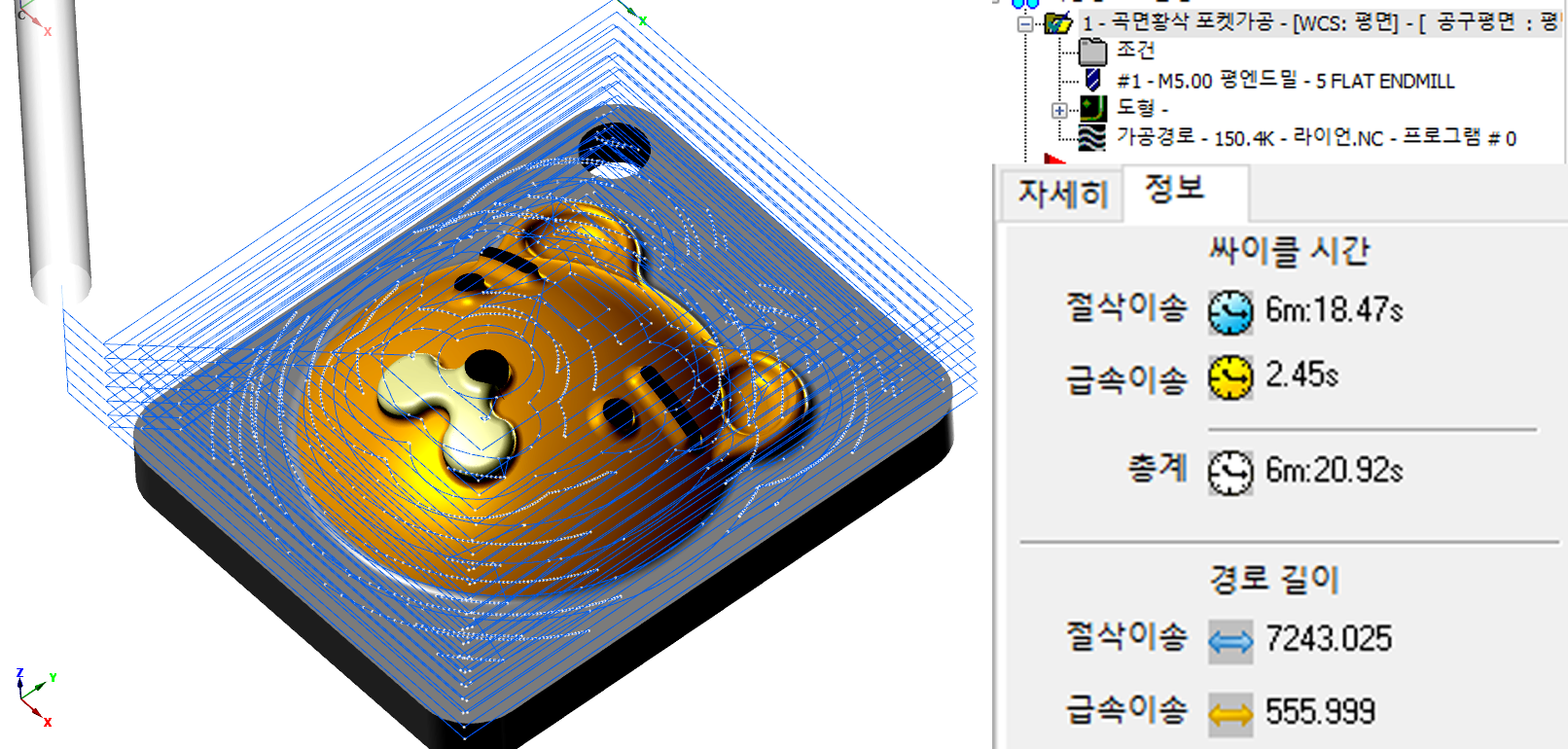

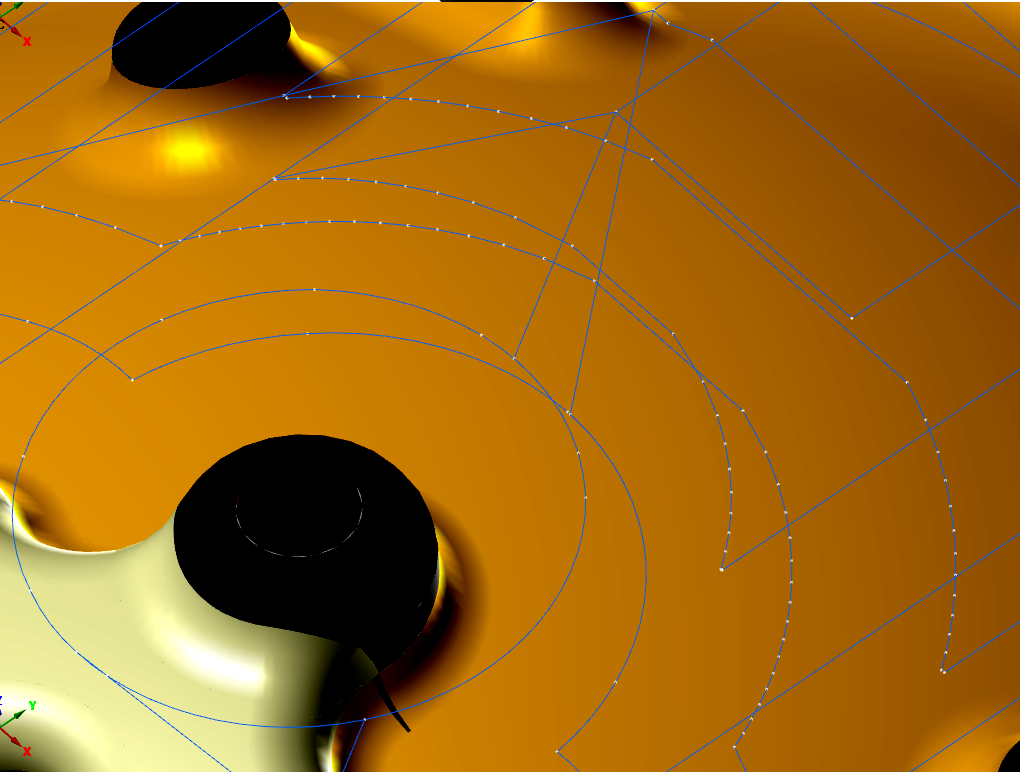

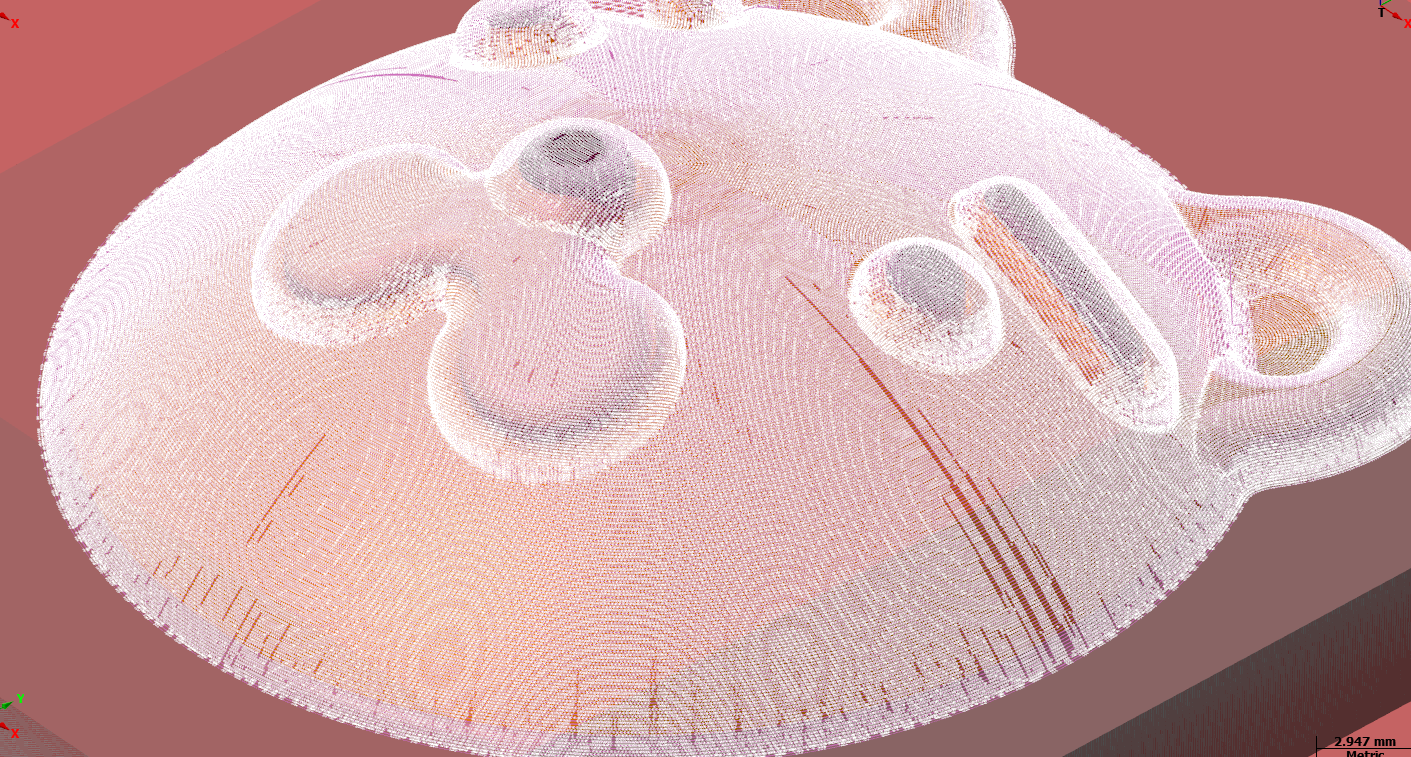

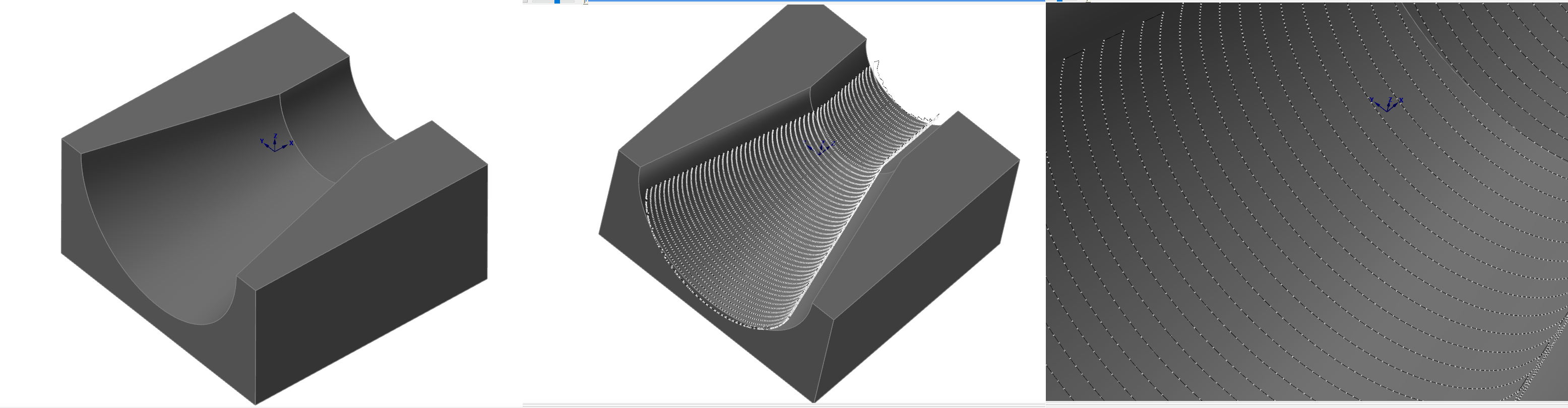

우선 라이언 반조 형상을황삭 가공 하는 과정을 보겠습니다.

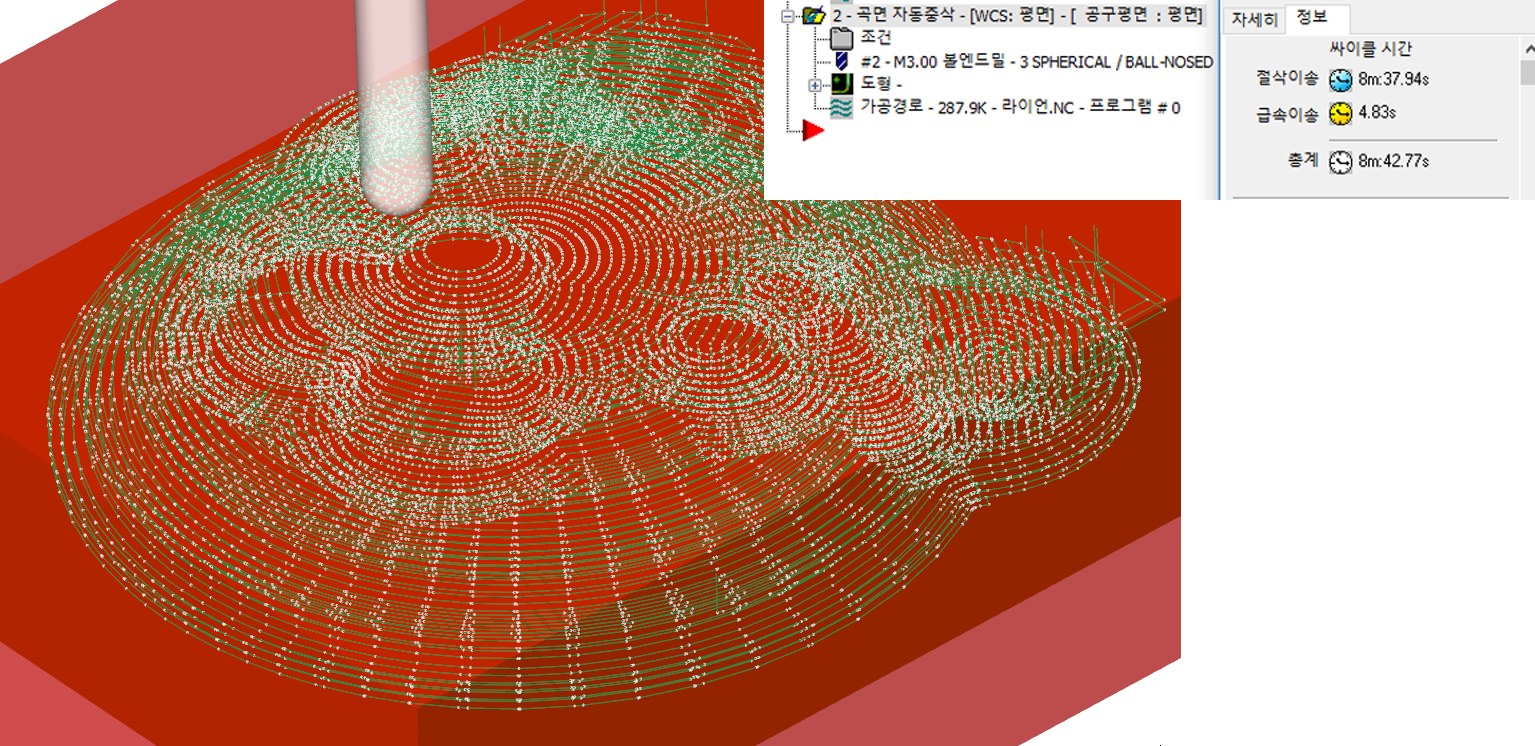

먼저 곡면 황삭포켓을 작업 하며 처음 에는 가공 공차 을 0.01 거르기 기능 사용 안함안 함으로 합니다.

옆 이미지와 같이 가공 경로 가 생성 되었습니다.

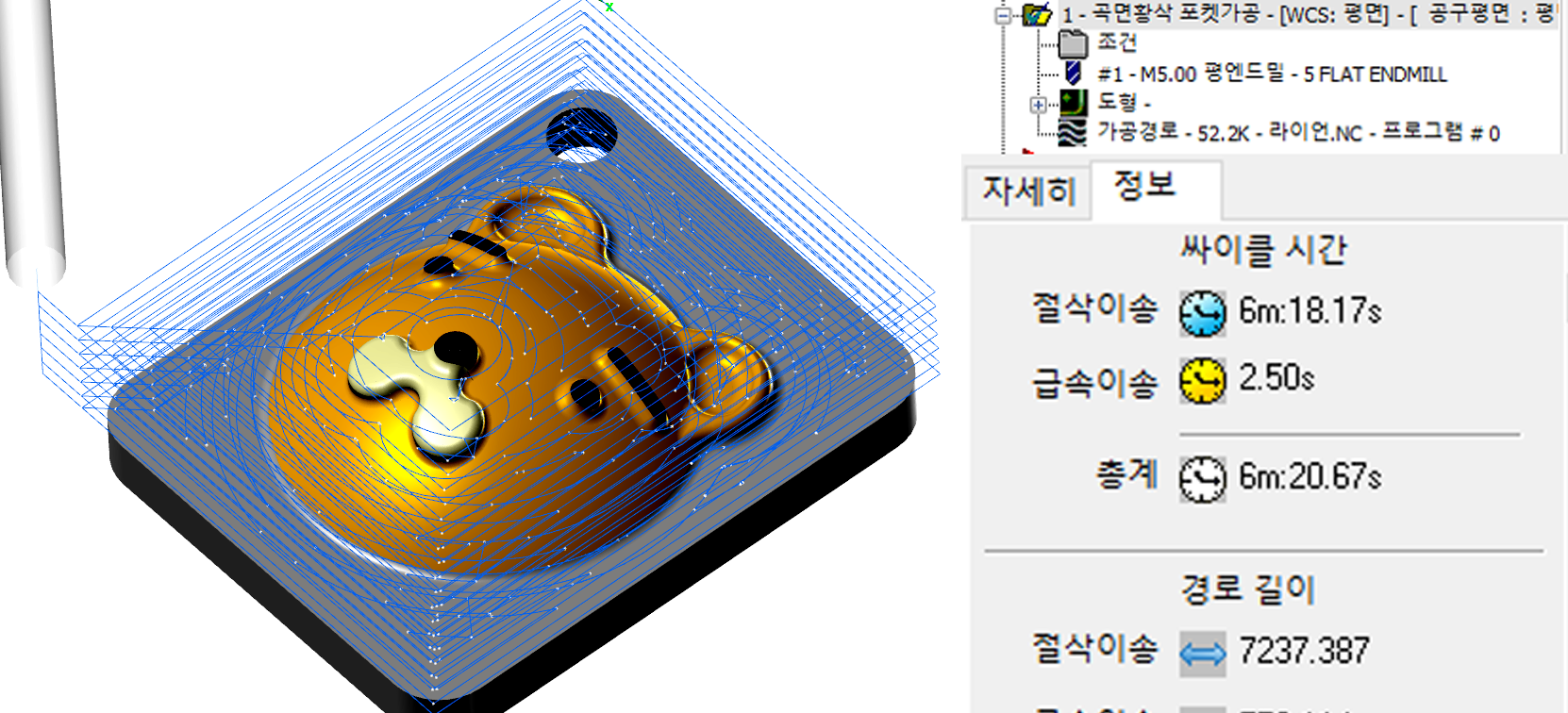

그럼 이 공정 자체는황삭 가공 이므로 가공 공차 을 0.1 0.1로 변경 하고 거르기 기능을 50:50 50:50로 지정 하여 가공 경로를을 재성생 해 보이겠습니다.

이렇게 거르기 기능을 사용 하면 가공 경로 용량이 150.4K 에서 52.2K 52.2K로 줄어들고 가공 시간 도 소량 6분 20.92초 에서 6분 20.6720.67초로 줄어드는 것을 알 수 있습니다.

(이 경우 경로 길이가 변화 가 거의 없어 가공 시간 의 단축 이 없는 경우이며 단순 황삭 가공 (덩어리 덜어내기)을 원하시면 거르기 설정에서 40:60으로 하시고 최소 반경을 현재 가공 경로 의 최소 원호 반경보다 크게 주시면 가공 경로 자체가 크게 각지게 됩니다.)

(다만 이경우 가공 경로 가 각지는 현상으로 인하여 과절삭 발생 요지 가 크므로 사전에 주의 가 요망 됩니다.)

(이것 이 간혹 거르기을 설정 했더니 과절삭 또는 곡면 이 각져 보인다는 원인 이 되기도 합니다.)

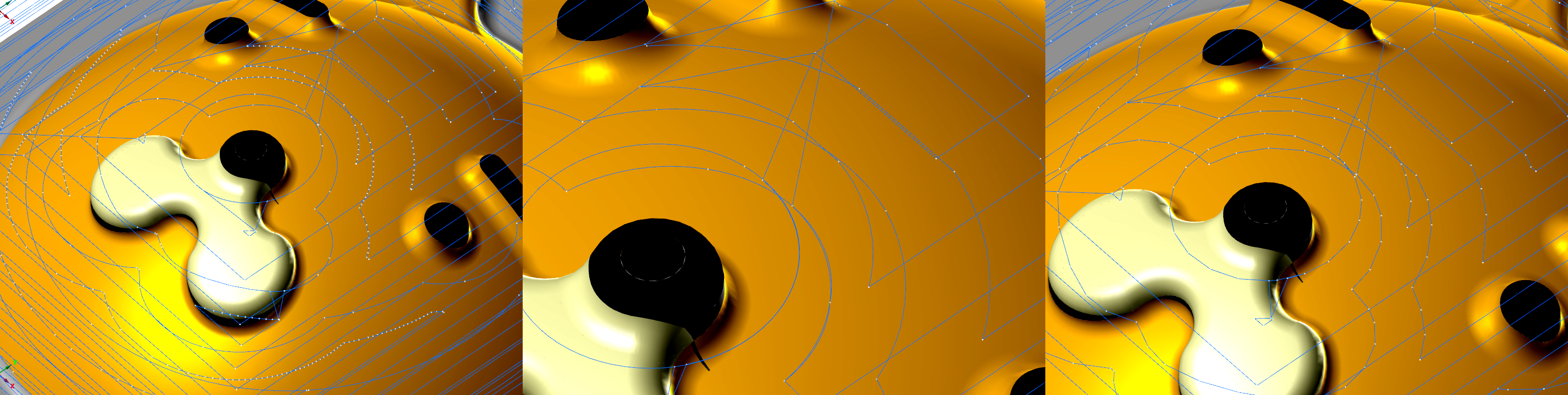

다시 정리하면..

거르기 기능 전(前) 거르기 기능 후(後) 거르기 기능 과다(過多)

이러하듯 적절하게 거르기 기능을 적용 하시면 NC코드 용량 축소와 가공시간 단축,, 머시닝 기계 수명 유지 에도 도움 이 됩니다.

(단순하게 얘기 해서 복잡하지 않은 곡면 황삭 가공 시 거르기을 가공 공차 0.1 , 공차 비율 50:50 거르기 기능 적용을 설정 하세요)

적절 한 거르기 기능 사용 시 과도한 거르기 기능 사용 시 (각짐)

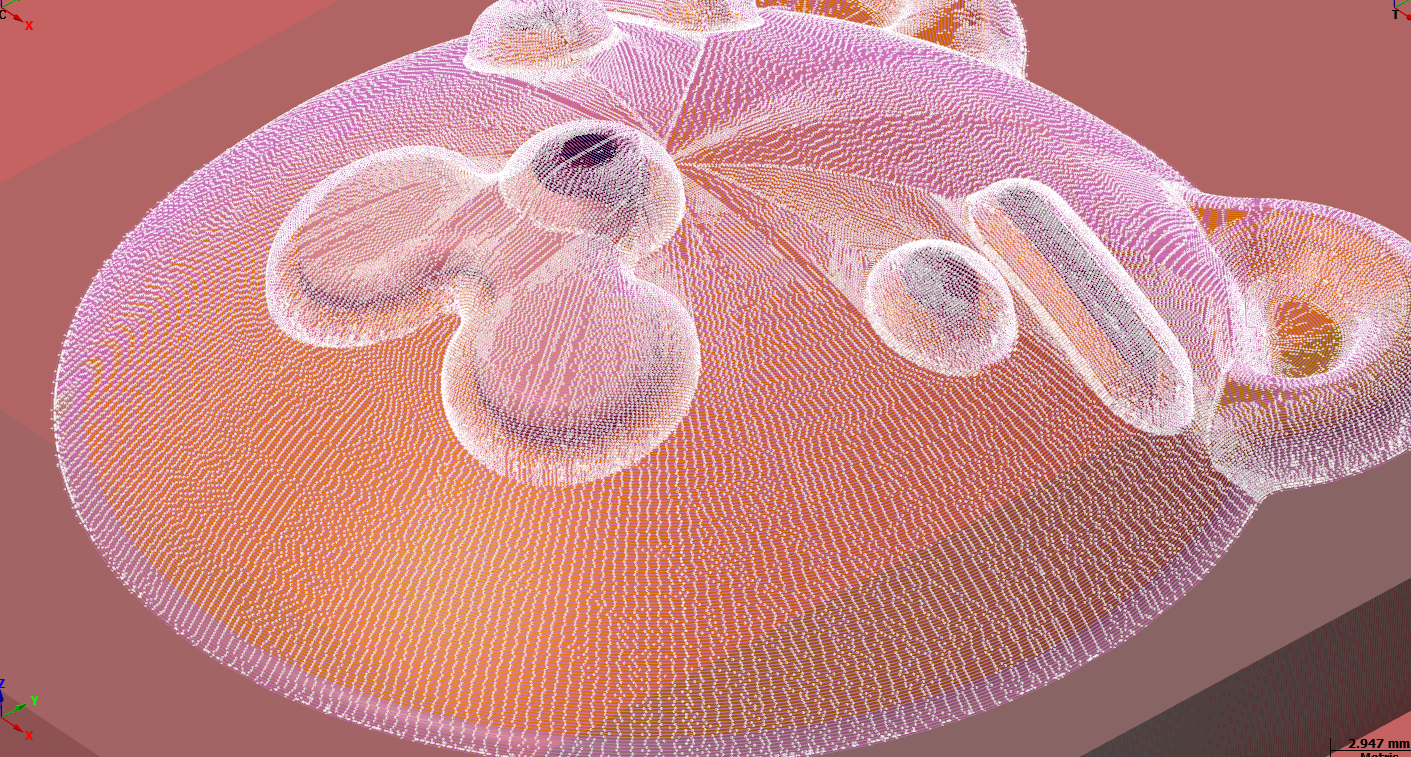

그다음 가공 과정 도 같이 거르기 기능 적용 전, 후 을 보겠습니다.

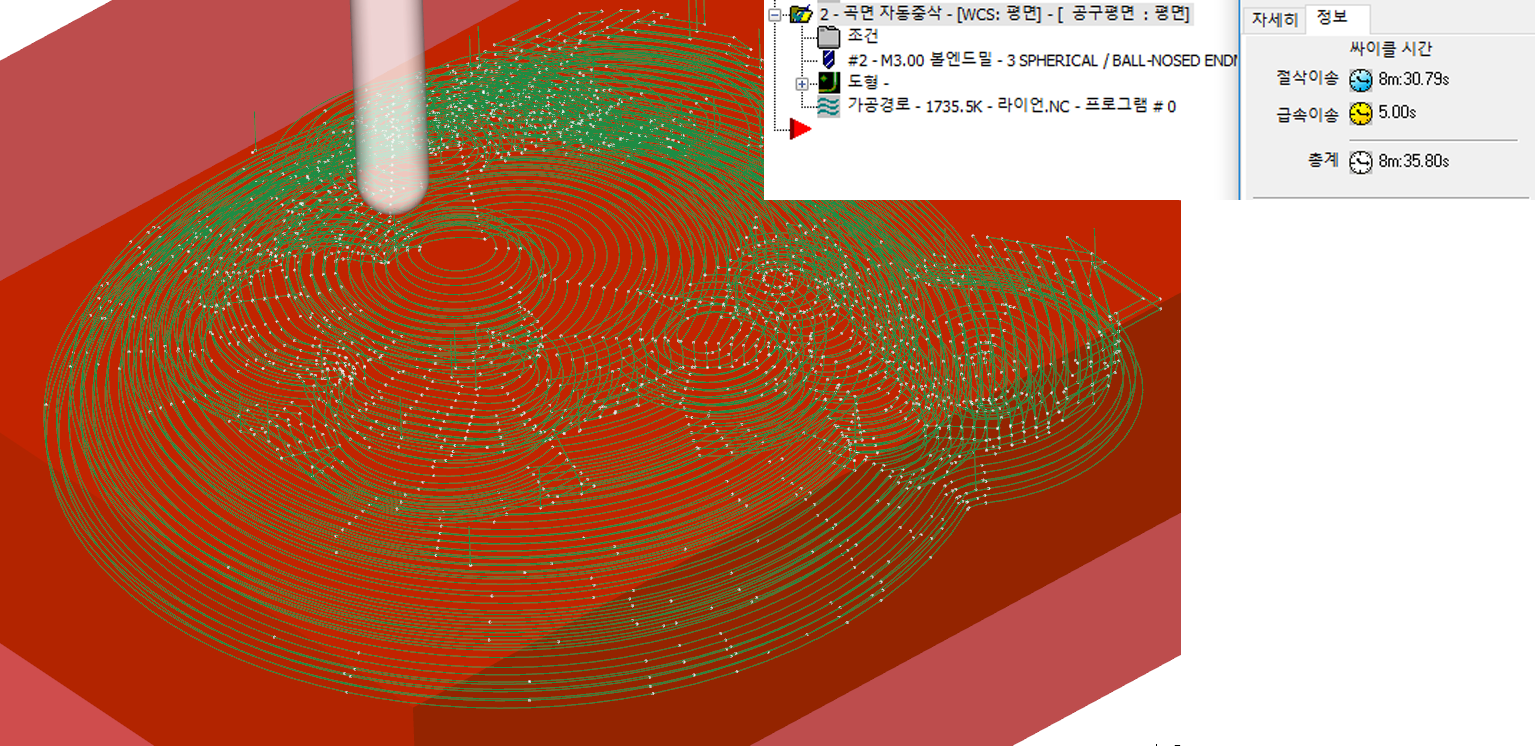

거르기 기능 미 설정

거르기 기능 적용 시

공차 50:50 , 원호 거르기 설정

위 와 같이 NC코드 용량 이 줄어드는 것 을 볼 수 있습니다.

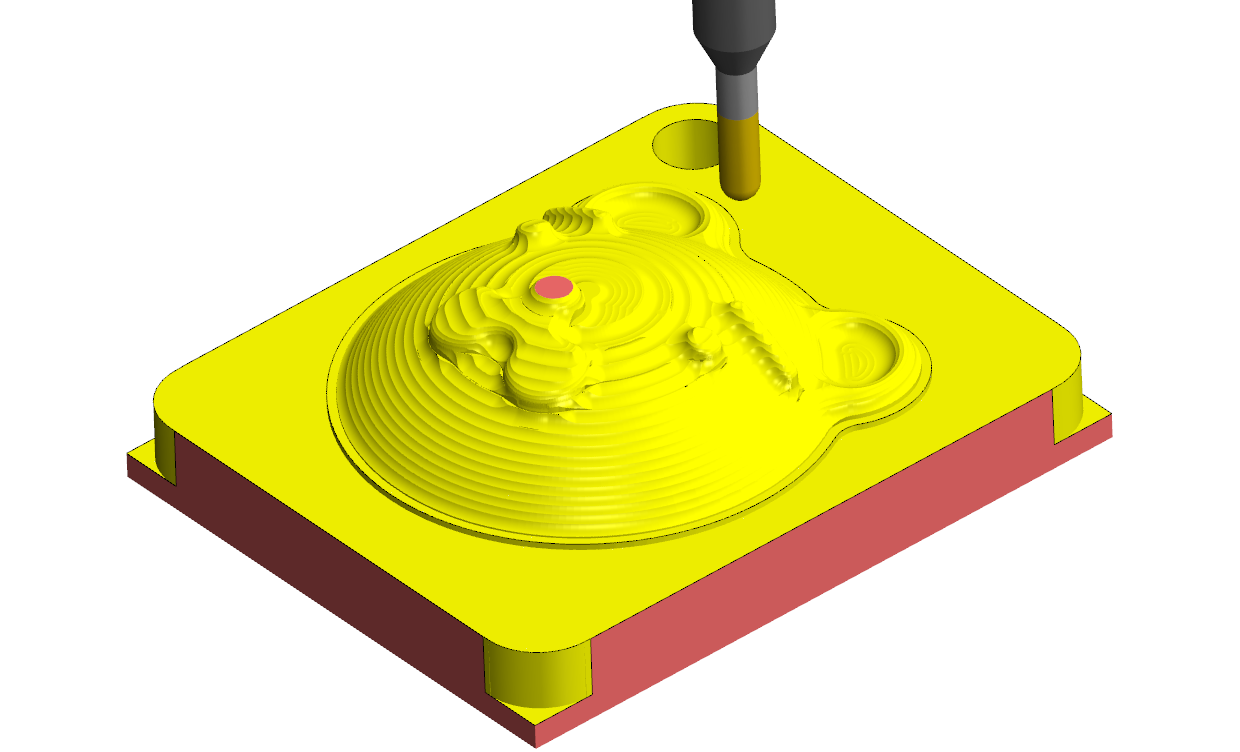

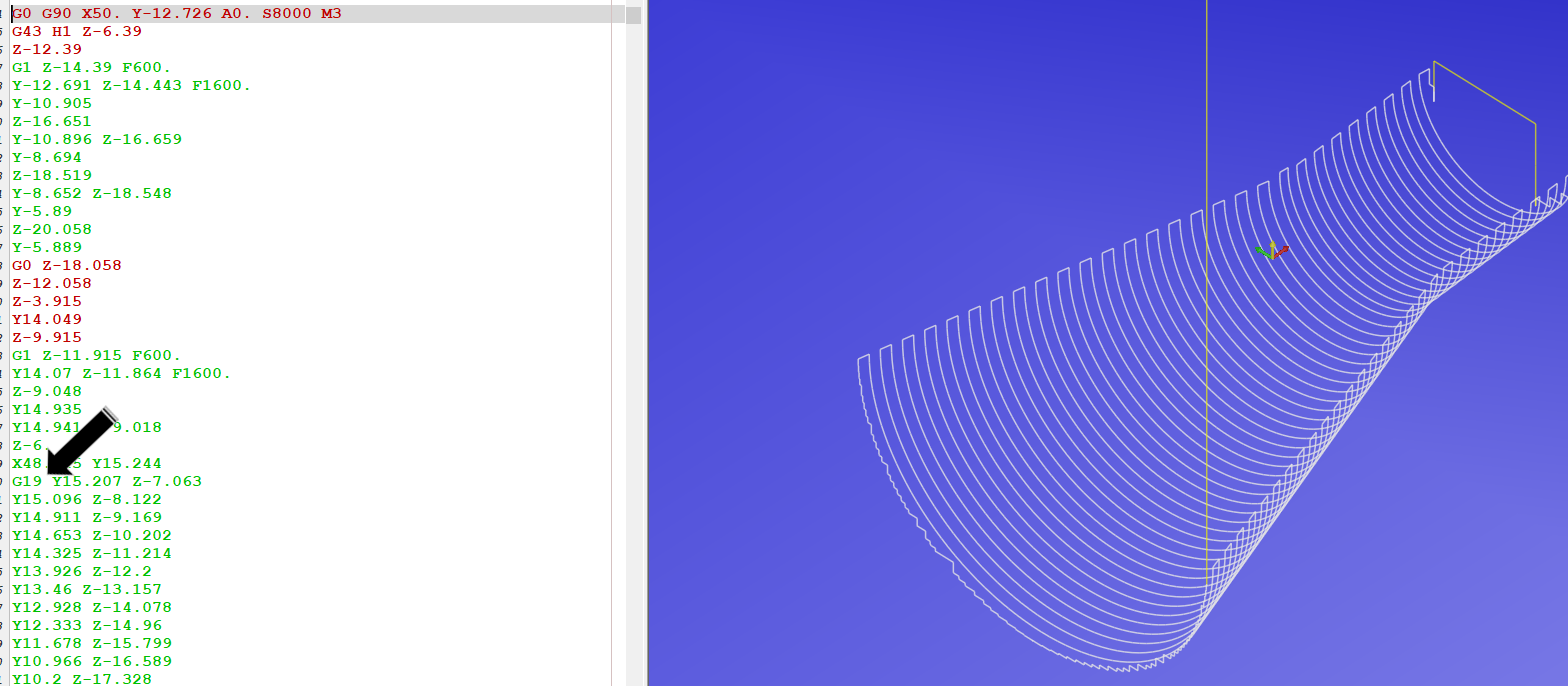

마지막 으로 정삭가공에 도 적용 해 보았습니다.

거르기 기능 적용 전

거르기 기능 적용 후

위 와 같이 거르기 기능을 적용 해주면 가공 경로 가 정리 되는 듯 한 느낌 이 듭니다.

다만 가공 경로가 거의 G1 직선 경로)로 만 생성되는 데 이것에 대하여 알아봅니다.

거르기 기능 중 또 하나 가 NC코드 을 단순화 정리 해주는 것입니다..

만일 가공 대상 곡면 (또는 체인)이 정원 형태 (직경이 있는) 경우 NC코드 출력을 G1(작은 직선들)에서G2,3(원호 경로)로) 변환된다는 점입니다..

(단 대상 곡면(체인) 이 원호 형태 & 가공 대상 이 공구 평면과 평행 이어야 합니다.)

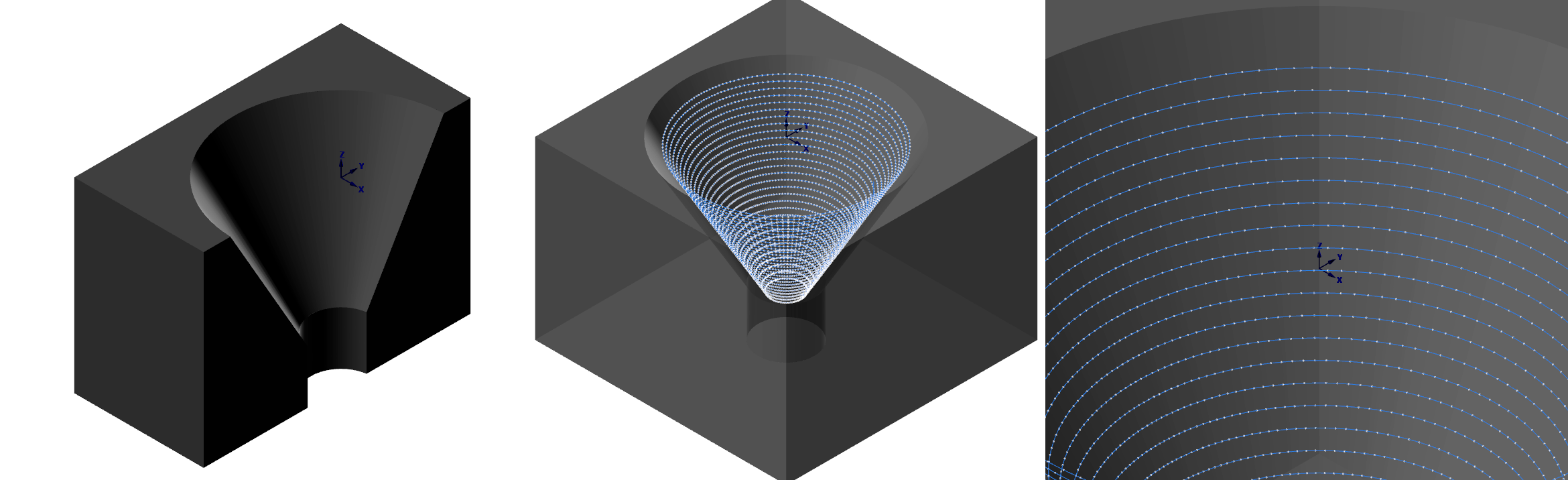

예 을 들면 다음과 같은 원뿔 형 곡면 이 있습니다.

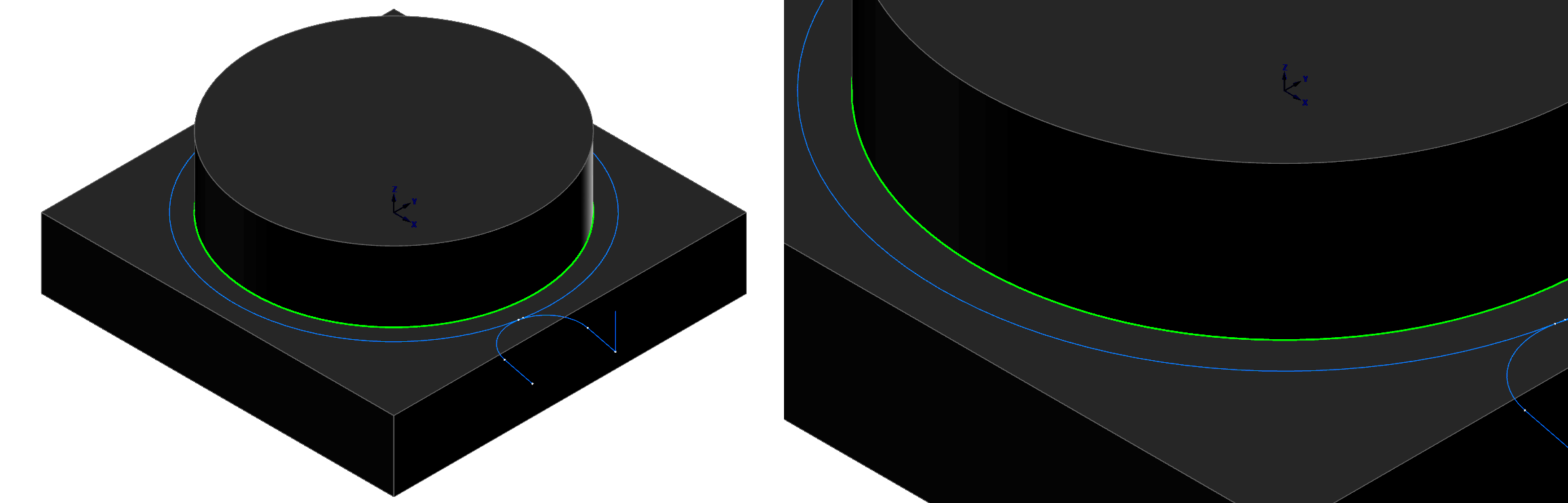

이 곡면을 일단 가공 경로 을 생성 합니다. (거르기 기능 OFF)

위 이미지 같이 거르기 기능을 사용 하지 않으면 가공 경로 가 G1 직선 형태로 생성 됩니다.

꼭 그런 것 은 아니지만 NC 데이터 증가와 가공 면 조도 저하 의 원인 이 될 수 있습니다.

위 와 같이 거르기 기능을 적절히 사용하면 가공 경로 가 전부 원호 경로로 변경 됩니다.

(위 예는 다소 과장된 설정으로 의도적으로 원호 경로 가 나오도록 거르기 설정 을 하였습니다.)

NC 코드 용량 은 처음 50.8k 에서 15.9k로 많이 줄어들었습니다..

참고로 거르기 설정 은 다음과 같이 하였습니다.

이러한 기능 은 가공 기계 가 좀 오래되서 CNC 메모리 가 작거나 작은 직선 경로 가공 시 기계 가 멈칙 멈칙 하는 현상(NC 코드 읽는 시간보다 가공 시간 이 짧은 경우 : 머시닝 시스템 문제) 경우 도움 이 될수 있는 기능입니다..

물론 다소간에 가공 조도와 가공 시간 단축에 도움 이 되기는 합니다.

이러한 가공 경로 을 가공 공차에 기준 하여 단순화 (짧은 직선을 긴 직선으로 유도 또는 원호로변환) 하는 기능을 이용하는 다른 방법 이 있습니다.

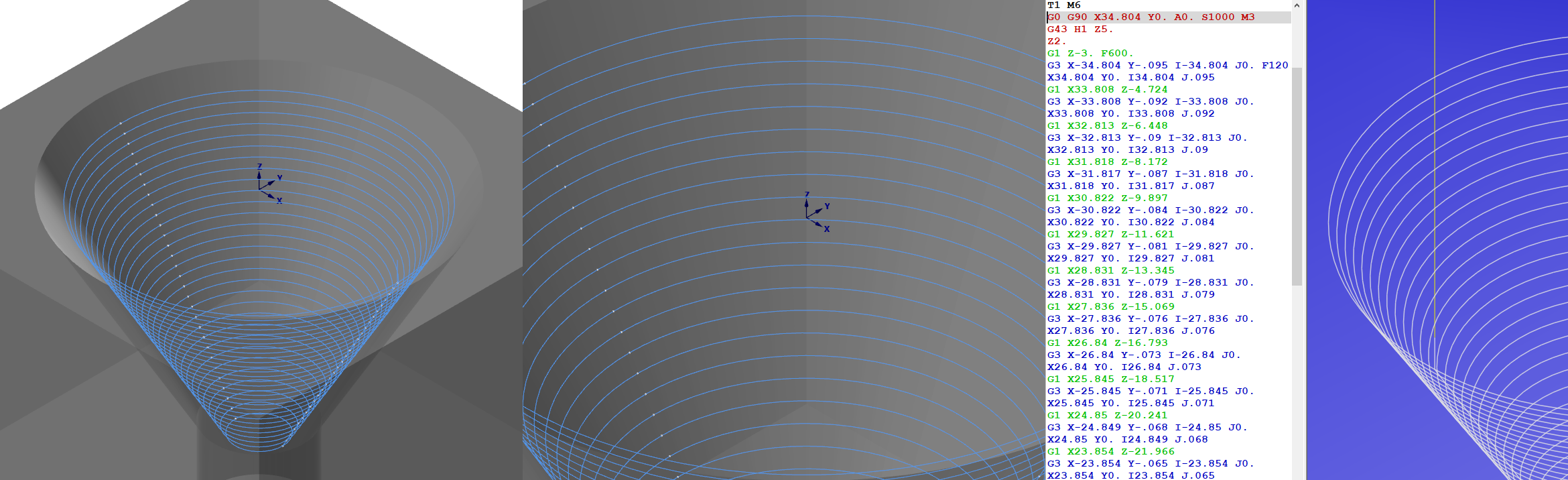

다음과 같은 원호 을 가공 하는 데 간혹 가공 경로 가 점 데이터로 나오는 경우 가 있습니다.

아래 예는 일부로로 원호 을 폴리곤 화 하였습니다.

간혹 가다 외부 도면을 받아서 도면에 체인 작업 했는데 그 도면 라인 이 폴리 라인 이거나 각져 있는 경우에 저런 현상 이 있습니다.

그래서 거르기 기능을 적용 합니다.

위 같이 가공 경로 가 원호 형태로로 생성 됩니다. (체인 작업 한 도면 이 원호가 아니라도) 거르기 설정에서 중요 한것 은 절삭 공차와 선/호 공차 간에 비율입니다..

( 선 과 원호 중 비율 이 높은 쪽으로 생성되므로 비율 이 같거나 높고 선/원호 거르기 설정에서 최소 최대 원호 반경 값으로으로조절됩니다.)

다만 주의 사항은 반드시 체인 형태 가 원호 이어야 하며 원호 생성 평면(거르기 설정)과) 공구 평면 이 동일하여 야 합니다.

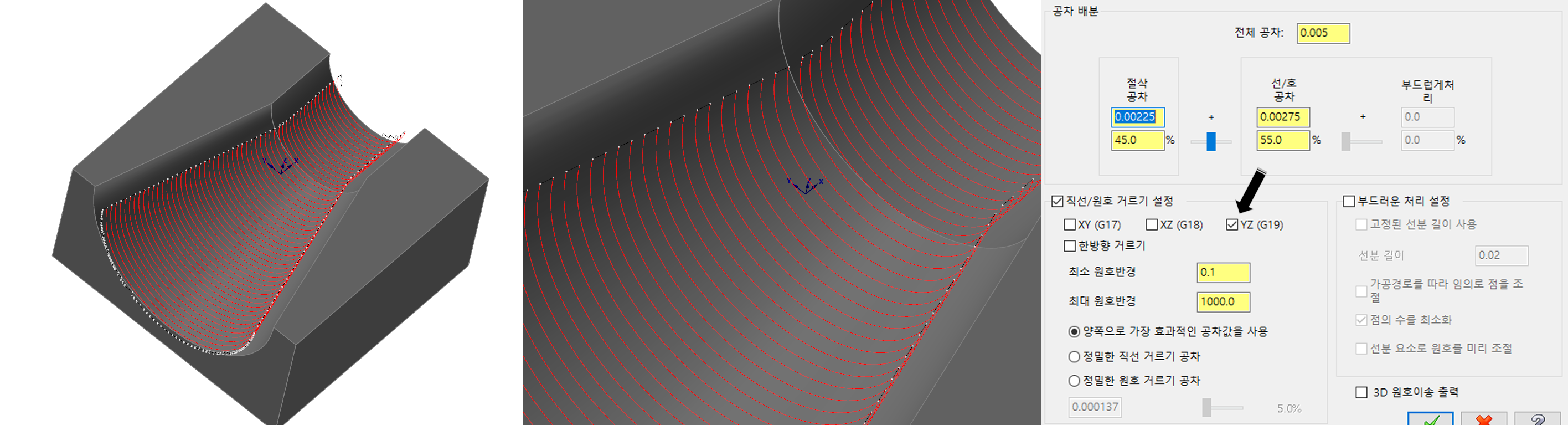

그러면 만일 원호 생성 평면(?)과 공구 평면 이 평행하지 않은 경우는 어떻게 되는지 알아봅니다.

아래와 같은 형태 (곡면 자체는 정원 형태입니다.)을.) 우선 거르기 없이 가공 경로 을 생성 합니다.

그래서 거르기 설정 을 합니다.

거르기 설정 을 하였지만 여전히 G1 작은 직선 경로로 유지 됩니다…..

다시 생각해 봅니다.,,, 원호생성 평면과 공구 평면 과 일치 해야 한다……. 그럼….

그러나 문제 가 있습니다. (사실 앞의 경로 확인 화면을 자세히 보시면 아시겠지만)

심코에서NC 코드 을 오픈 해 봅니다.

당연 하지만 거르기 기능에서 원호 생성 평면을 G19로 지정 했으니 G19로 출력 됩니다.

그러므로 이렇게 그냥 보면 아무 이상 없지만 실제로는 가공할 수 없는 NC 코드 가 출력 됩니다.

(정확히는 원호 가공처럼 생긴 짧은 직선 경로입니다.. 거르기 설정 안 한것 같은.,)

(그럼 G19을 G17로 수기 변경 하면 안 되는 가요? …. 예 안됩니다.)

자세히 보시면 그림만 가능해 보이지 좌표 생성 이 G19로 되어 있습니다. (G17에서 는 좌표가 틀립니다…… 절대 주의 … 절대 안 됩니다.).)

다시 말씀드립니다.. 이렇게 하시면 안 됩니다..

그러므로 이러한 형태는 일단 포기하시고 단순 NC데이터 정리 수준에서 거르기 기능을 사용 하시면 됩니다.

'마스터캠 관련 한 여러 이야기 > 마스터캠 활용 가공 방법' 카테고리의 다른 글

| 스레드 밀 (THREAD MILL : 미터식) 설정법 (웹버전) (1) | 2022.12.31 |

|---|---|

| 머시닝 공구 길이 보정 및 소재 원점 Z값 입력(웹버전) (3) | 2022.12.28 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (3D 가공)-7 (0) | 2022.09.02 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (2.5D 가공)-6 (0) | 2022.08.27 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (2.5D 가공)-5 (0) | 2022.08.27 |