이번에는 3D을 활용한 면취 과정을 알아보겠습니다.

라고 말씀 드리지만 사실 3D 면취 과정 이 없고 3D 곡면 가공 기능을 이용한 면취 형태 면을 가공하는 것입니다.

그래서 가공 과정 이 흔히 얘기하는 면취 공구 을 활용한 모따기 형태의 톨패스 가 아닌 그냥 3D 곡면 활용 가공 이 됩니 다.

이유는 설명하면서 하겠습니다.

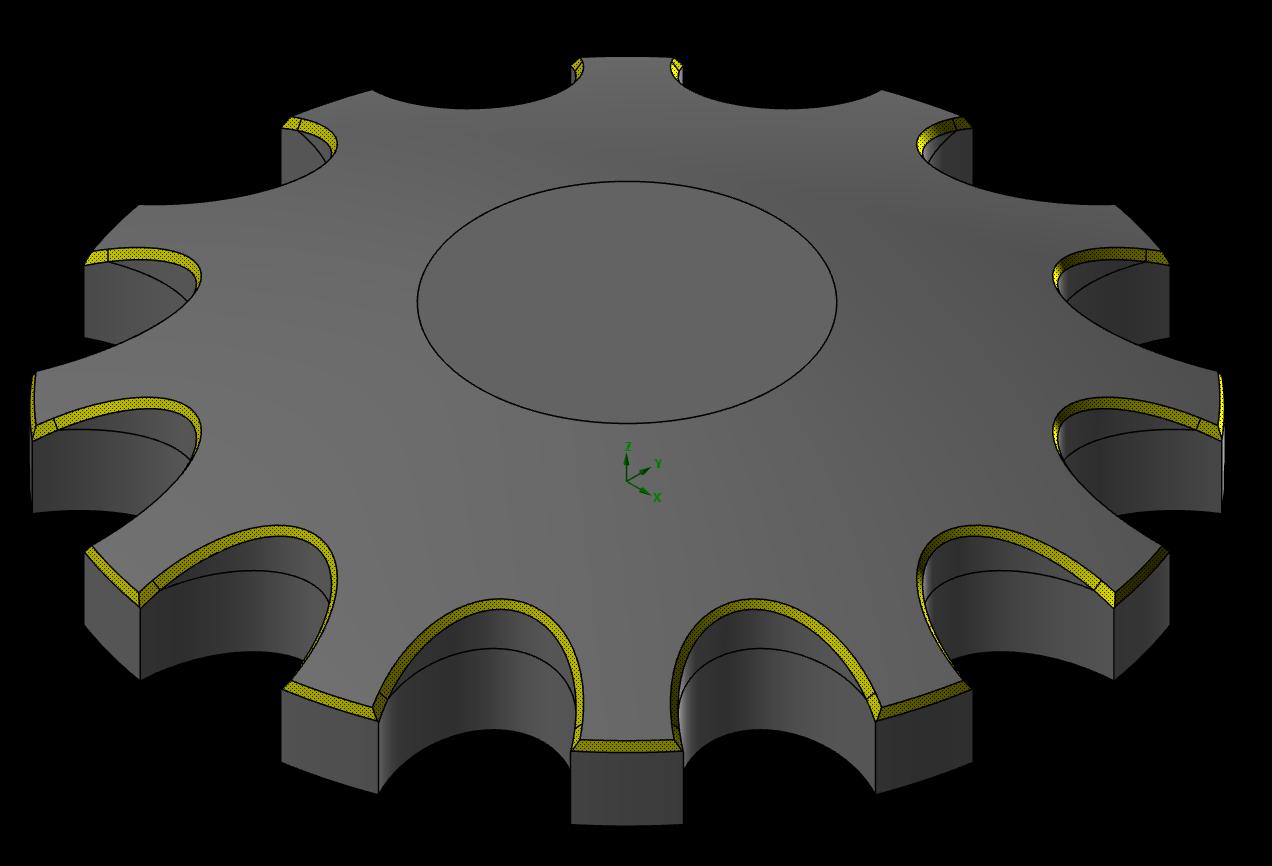

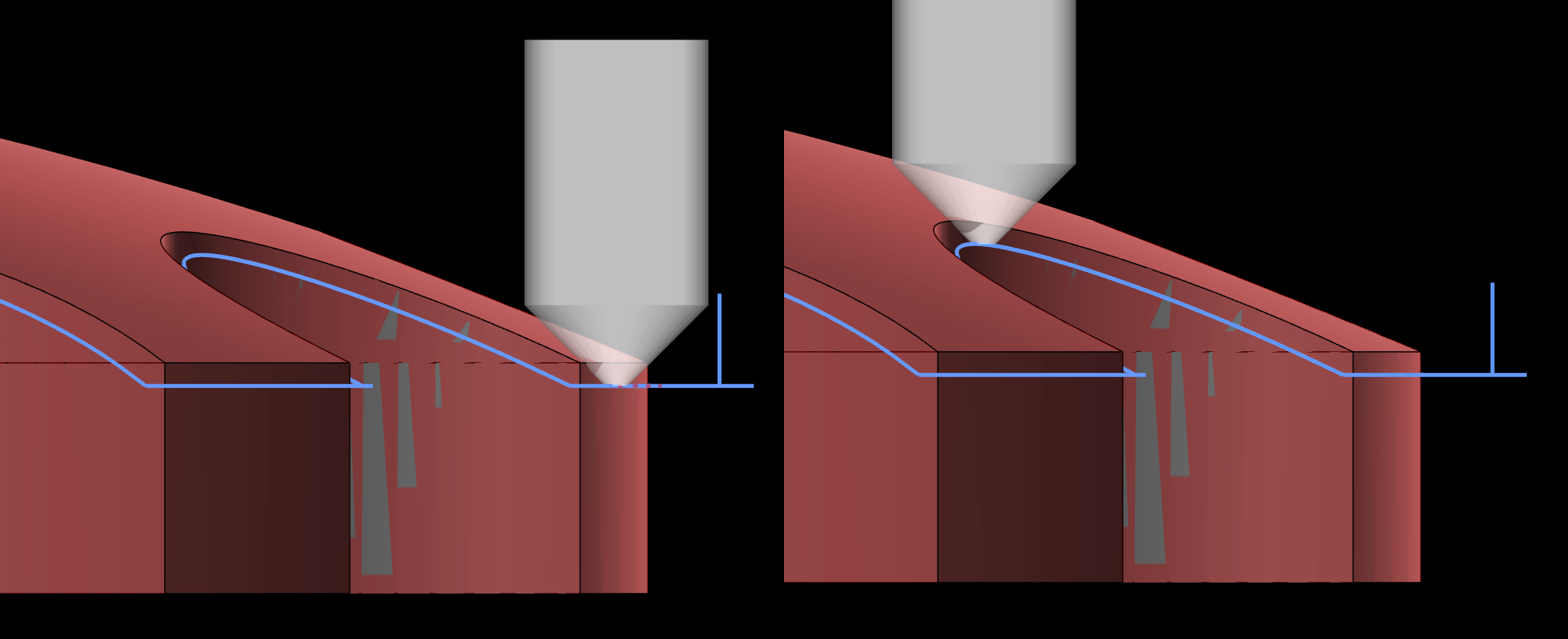

만일 이러한 형태 의 저 면취 부분을 모따기 가공을 해보겠습니다.

여기서는 커브 을 이용한 윤곽 - 3D모따기 기능을 사용하여야 하는데 잠시 관련 애기 을 하면 모델링을 받았는데 해당 모따기 가 모델링 에 적용 된 경우 와 안되어 있는 경우가 있습니다.

여기서는 모따기 가 되어 있는 모델링 을 받았을 경우 모따기 커브 선을 생성하려면 (한쪽 끝단 커브) 모따기 가 안되어 있는 모델링 이 필요합니다.

이경우 적용하는 방법을 알아봅니다.

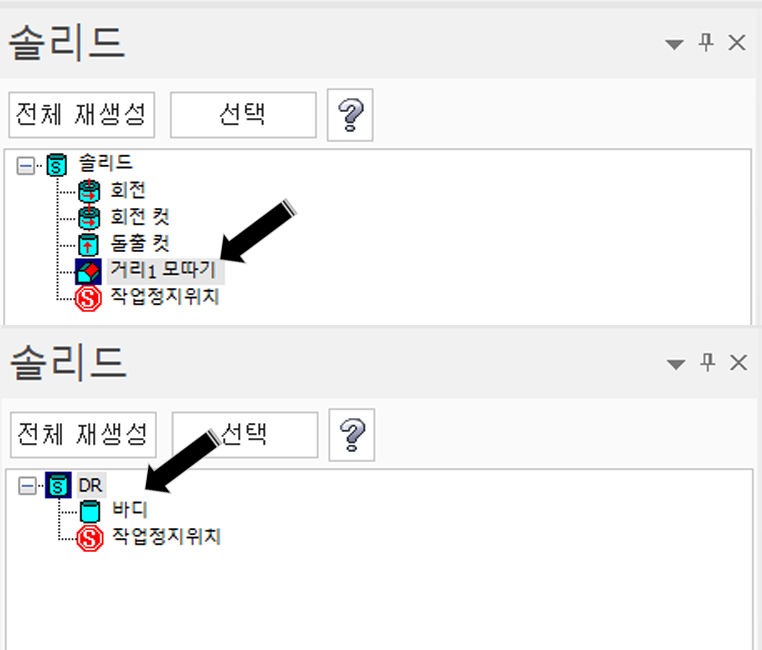

먼저 모델링을 오픈 후 솔리드 탭 항목의 히스토리 트리 을 보면 보통 두 가지로 보입니다.

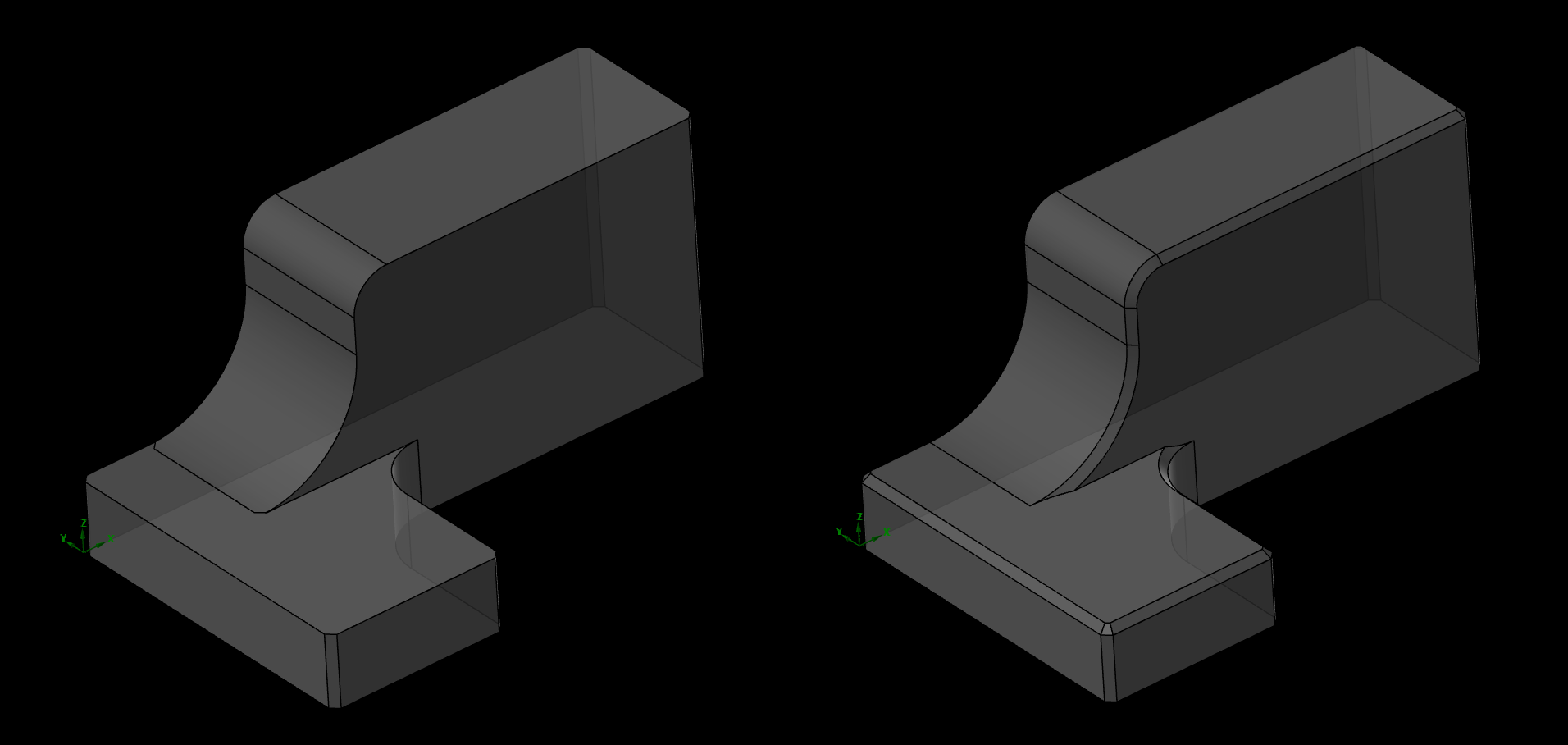

위쪽 솔리드 경우 모델링 히스토리 가 남아 있어 (거리 1 모따기) 그 과정 중 모따기에 해당하는 항목을 삭제한 후 다시 전체 재생성을 클릭하여 모따기 가 안되어 있는 형태로 변환 이 가능한데 만일 이러한 히스토리 기록 이 없는 경우(아래쪽 솔리드) 모따기 형태 을 없애는 방법을 알아보겠습니다.

* 일부 파라솔리드(*._XT) *. STL 파일 은 해당되지 않을 수 있습니다.

(파라솔리드 파일 은 간단한 모따기 나 필렛 정도의 수정 은 원활히 됩니다. 다만 다소 복잡한 면끌기 나 수정 은 어렵습니다.)

* 서페이스 모델 도 해당되지 않습니다. (속이 비워 있는..)

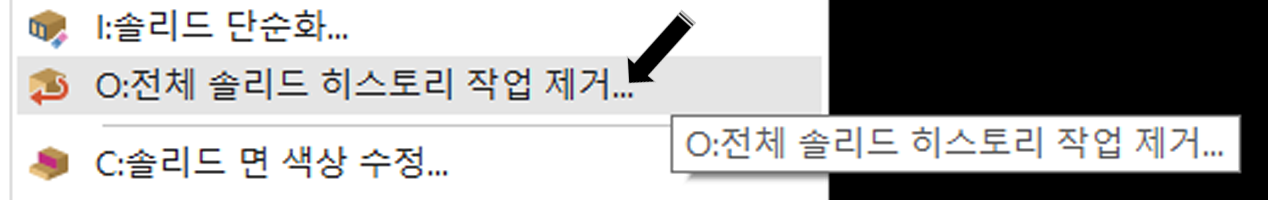

먼저 솔리드 히스토리 가 없는 경우 (아래쪽 솔리드) 먼저 모델링을 오픈한 후 상단 모델링 수정 메뉴에서 "전체 솔리드 히스토리 작업 제거" 항목을 클릭합니다.

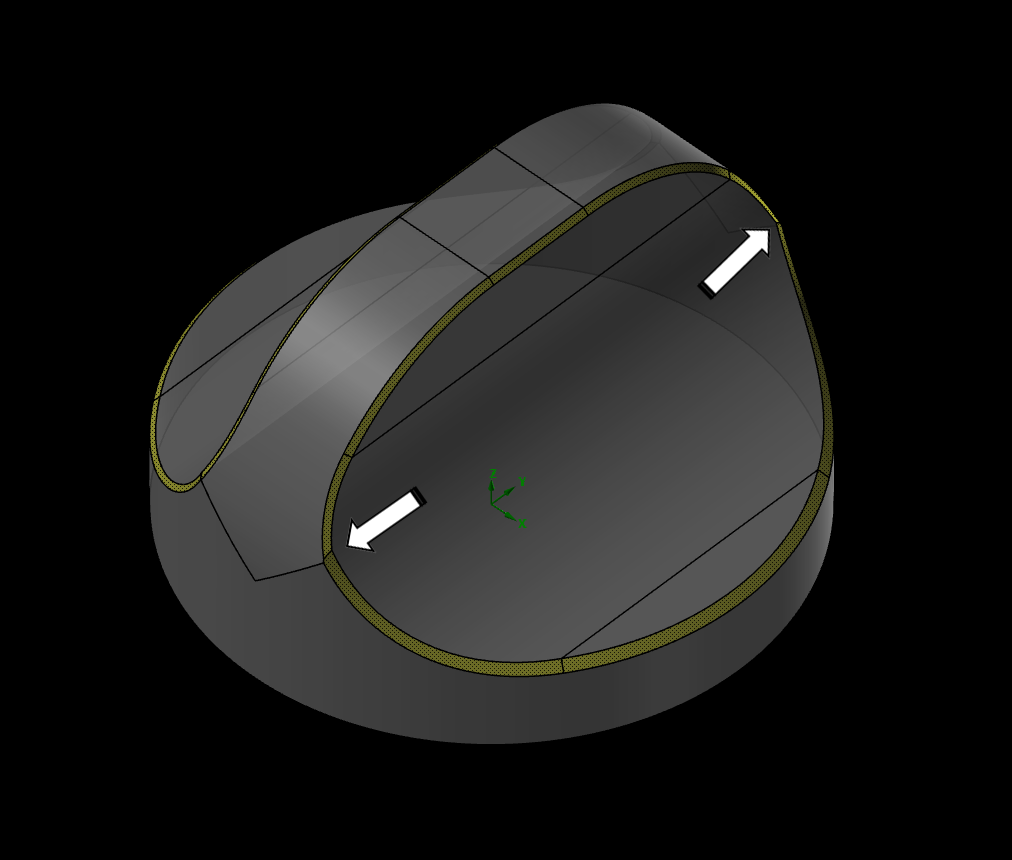

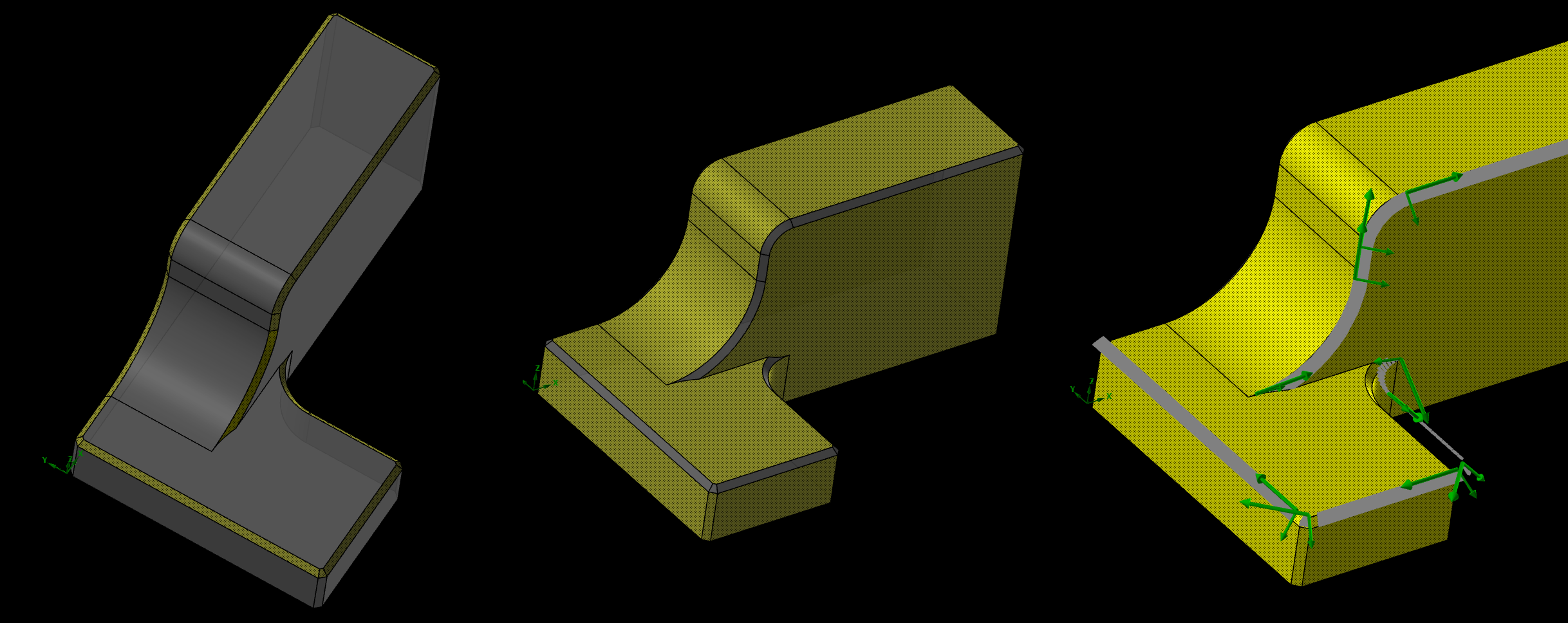

그리고 역시 솔리드 수정 메뉴에서 "솔리드 형상 수정" 항목 을 클릭한 후 작업 항목에서 제거 을 선택한 후 해당 모따기 형태(곡면)를 선택해 줍니다.

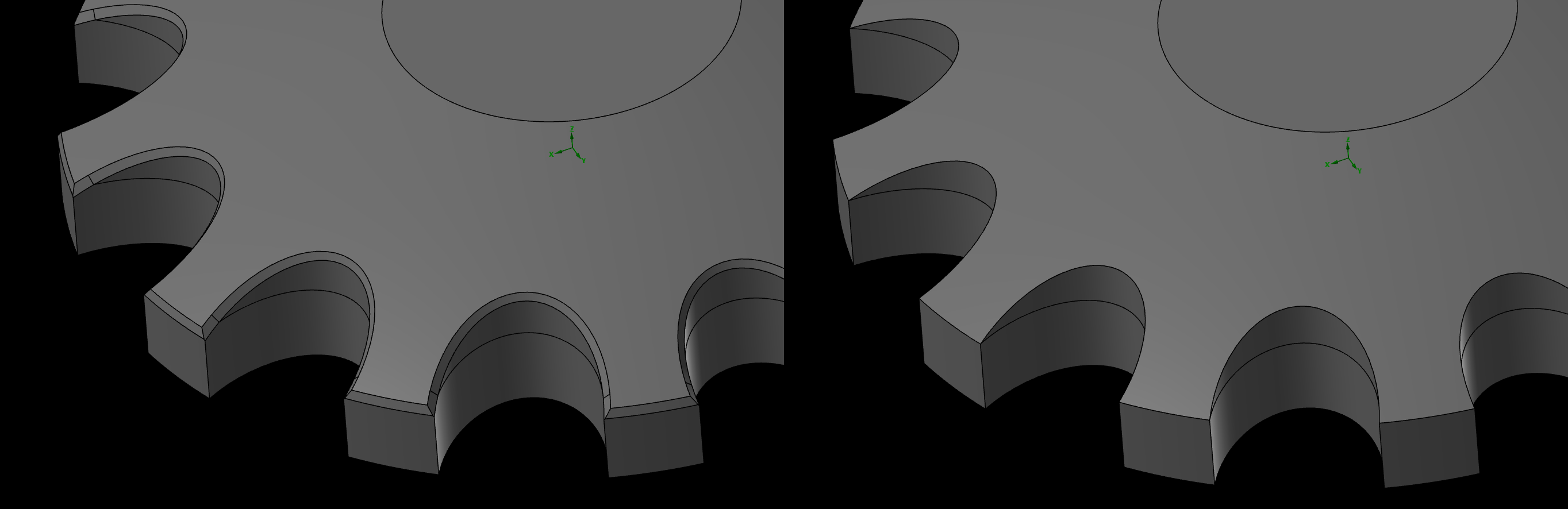

선택 이 완료된 후 확인을 클릭하시면 다음과 같이 모델링에서 해당 모따기 형태 가 사라집니다.

* 이 기능 은 모따기 형태 삭제 만 이 아니라 해당 여러 모델링 형태 을 수정 / 생성 / 제거 가 가능합니다.

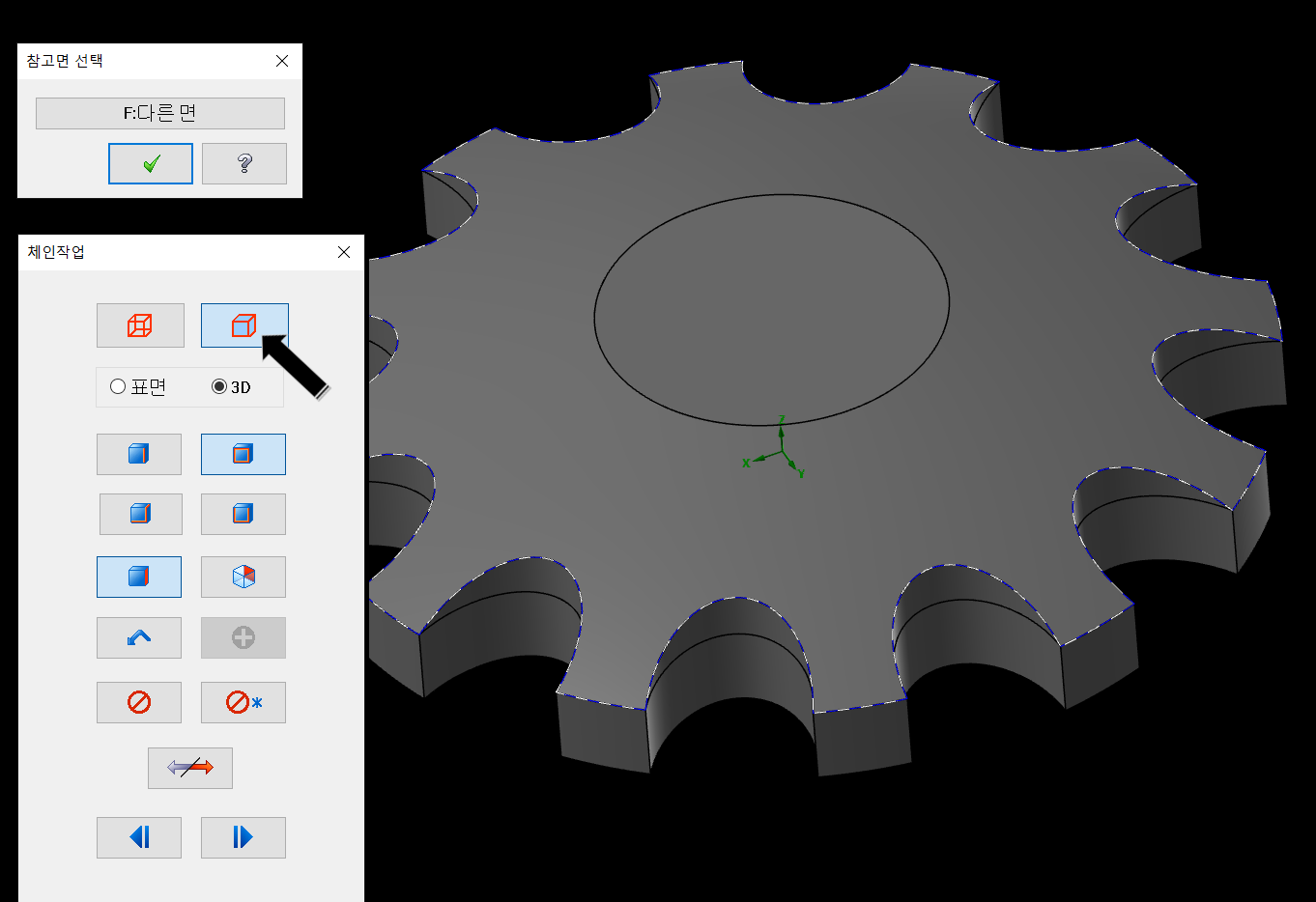

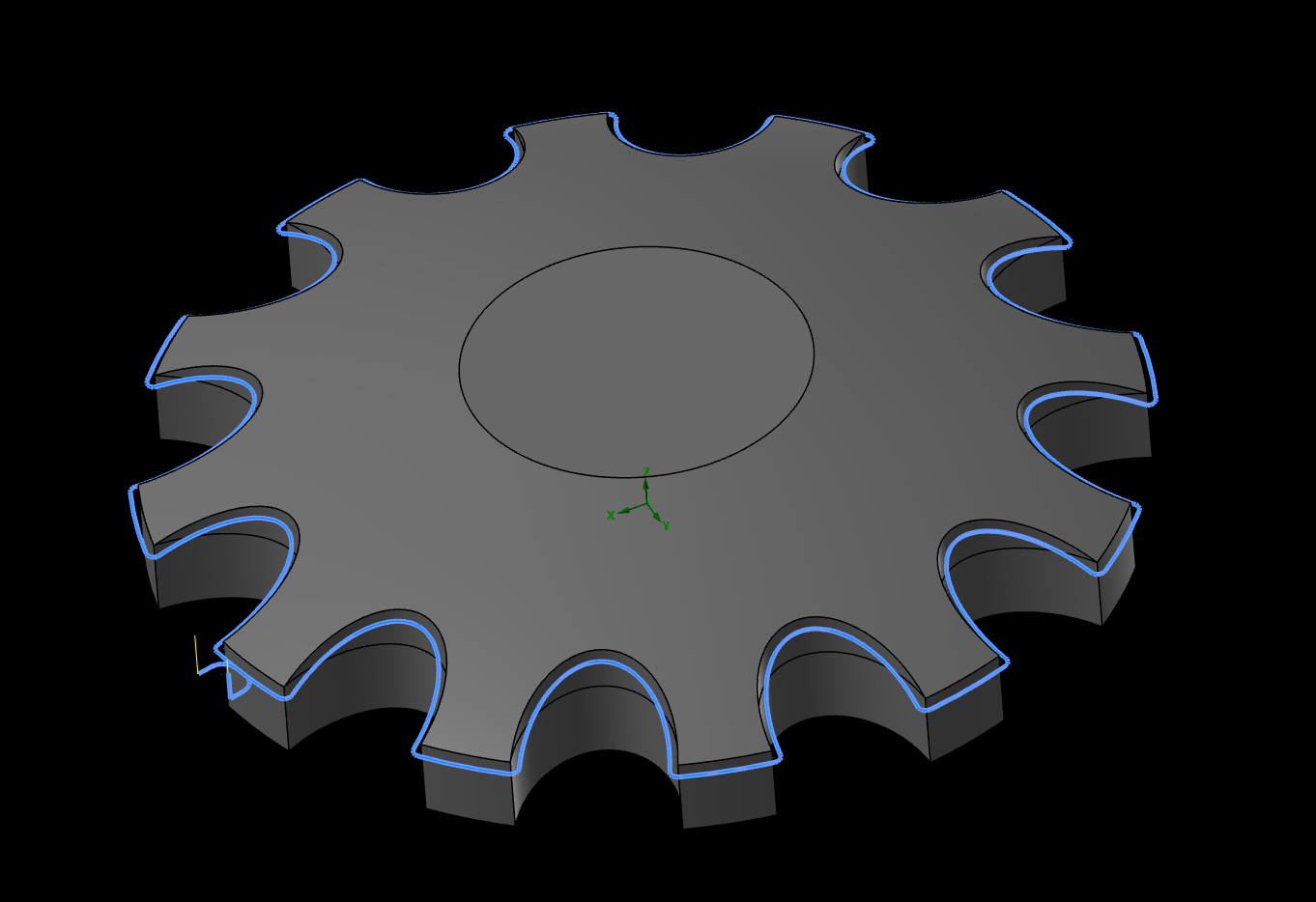

오른쪽 같이 모따기 형태 가 사라진 후 이 모델링 외곽선을 커브 기능을 활용하여 생성합니다.

이와 같이 모델링 이 존재하므로 솔리드 체인으로 모따기 외곽선을 생성합니다.

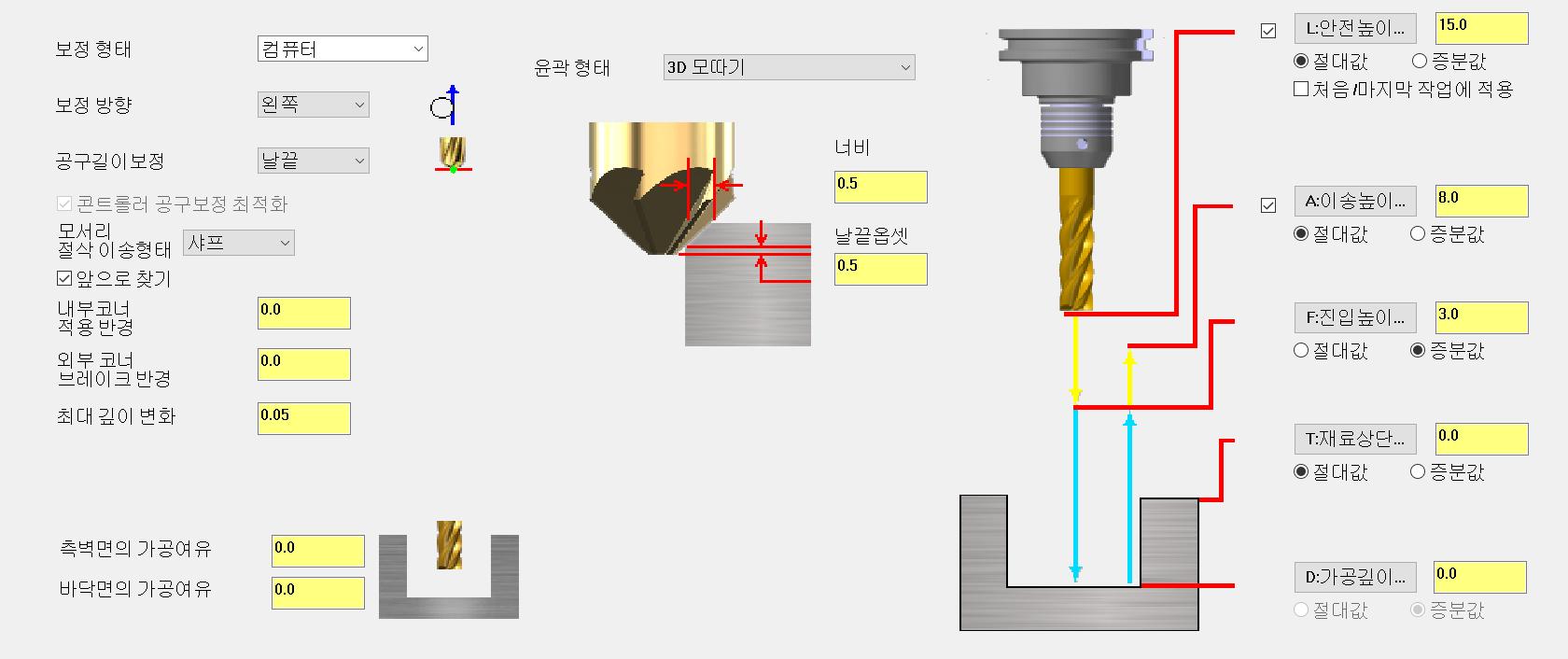

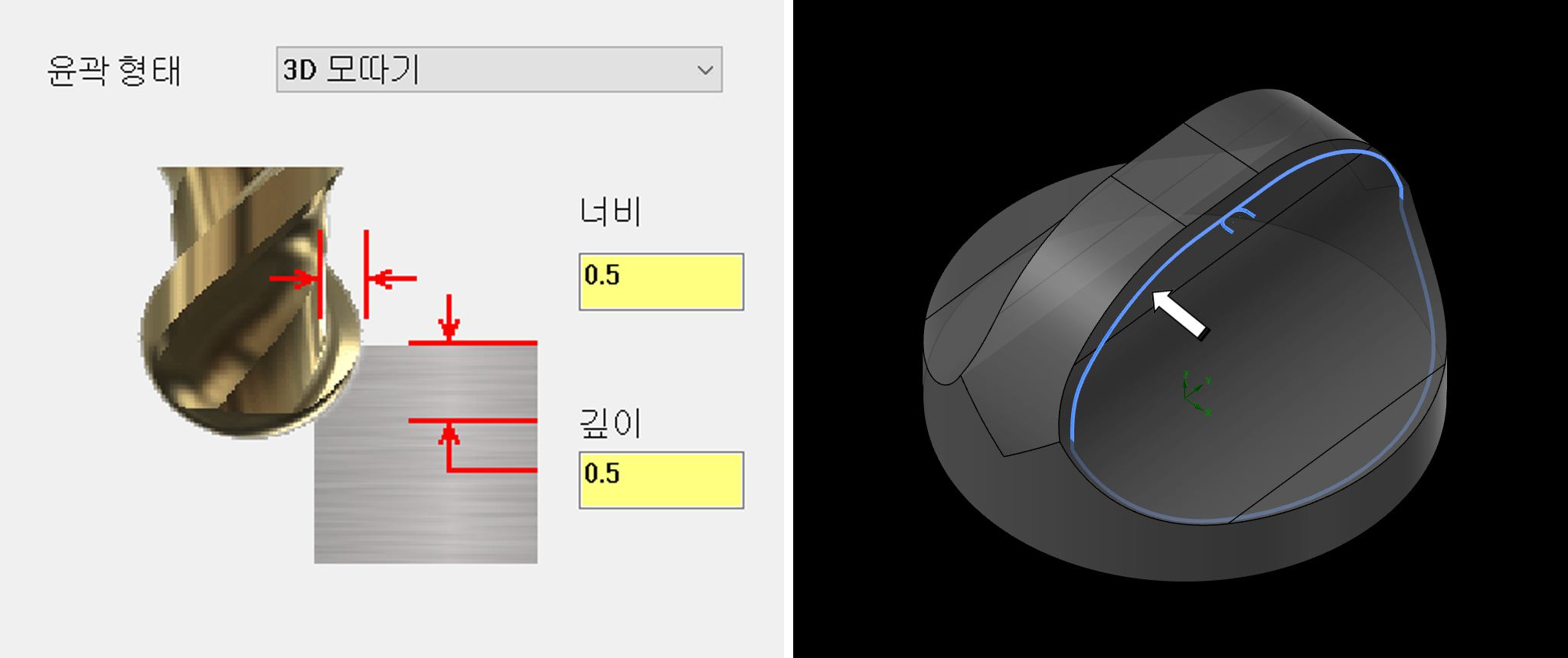

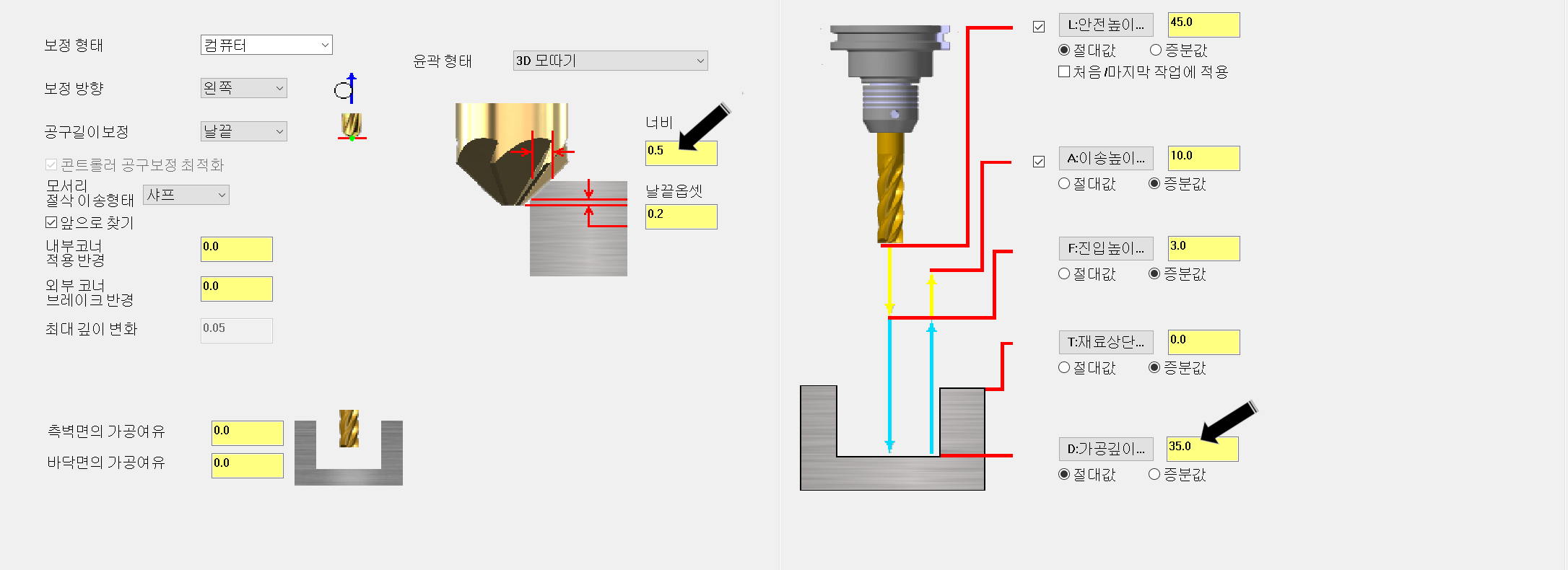

그리고 윤곽 가공의 3D모따기 기능으로 Ø8 챔퍼밀을 사용합니다.

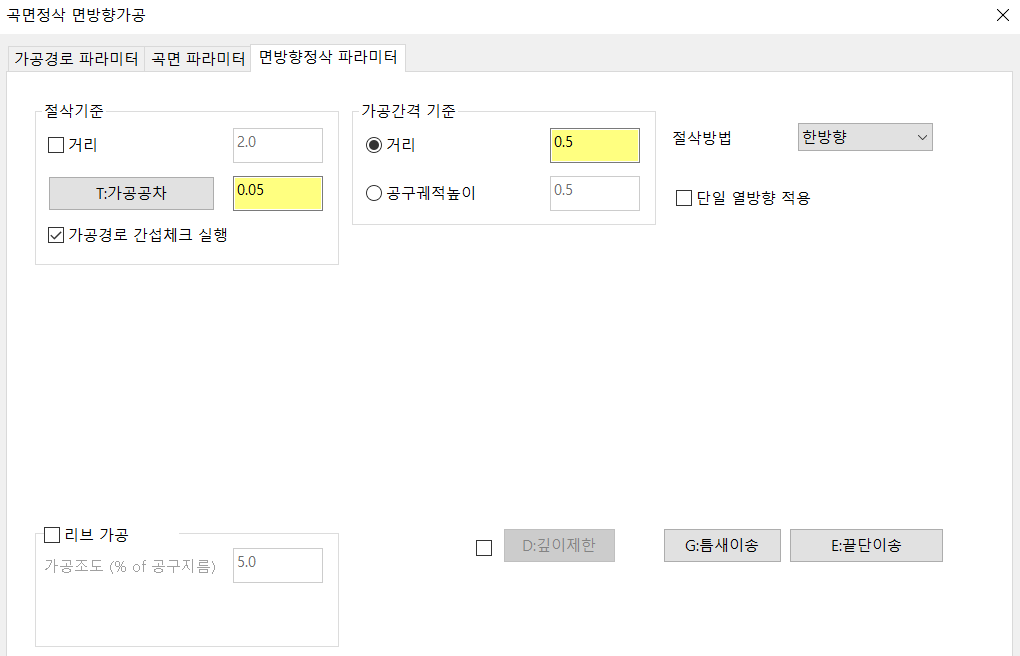

절삭 파라미터는 아래와 같이 사용합니다.

그러면 아래와 같이 가공 경로 가 생성됩니다.

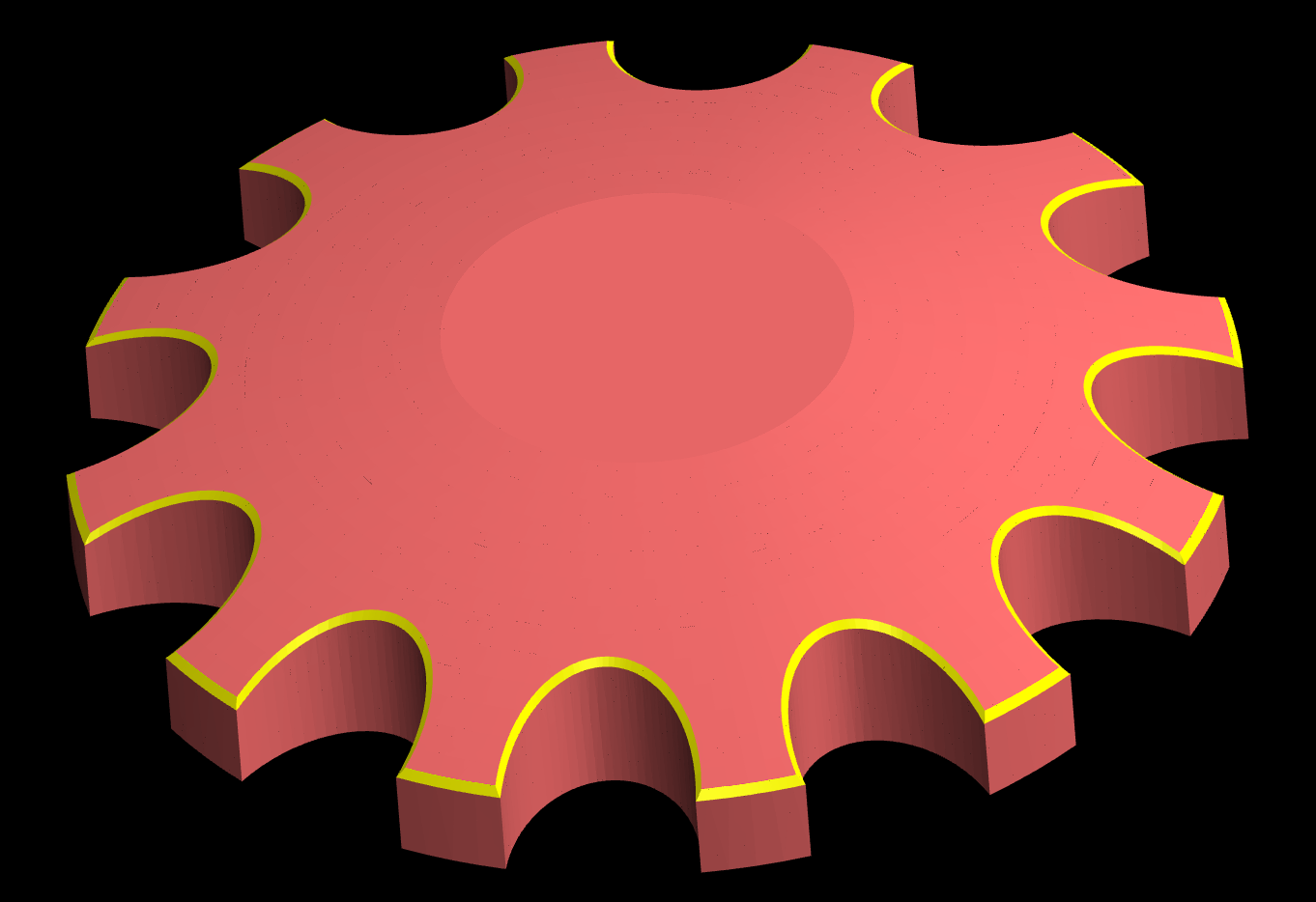

그리고 이 을 통해 모의 가공을 실시해 봅니다.

잘 가공된 것 을 볼 수 있습니다.

* 이러하듯이 가공 경로의 Z값이 급격히 크게 변하지 않는 것은 윤곽 기능의 3D 모따기 기능으로 면취 가공 이 가능합니다.

측면에서 보아도 각 면취 부분에 면취 공구 가 적절히 붙어있음 을 알 수 있습니다.

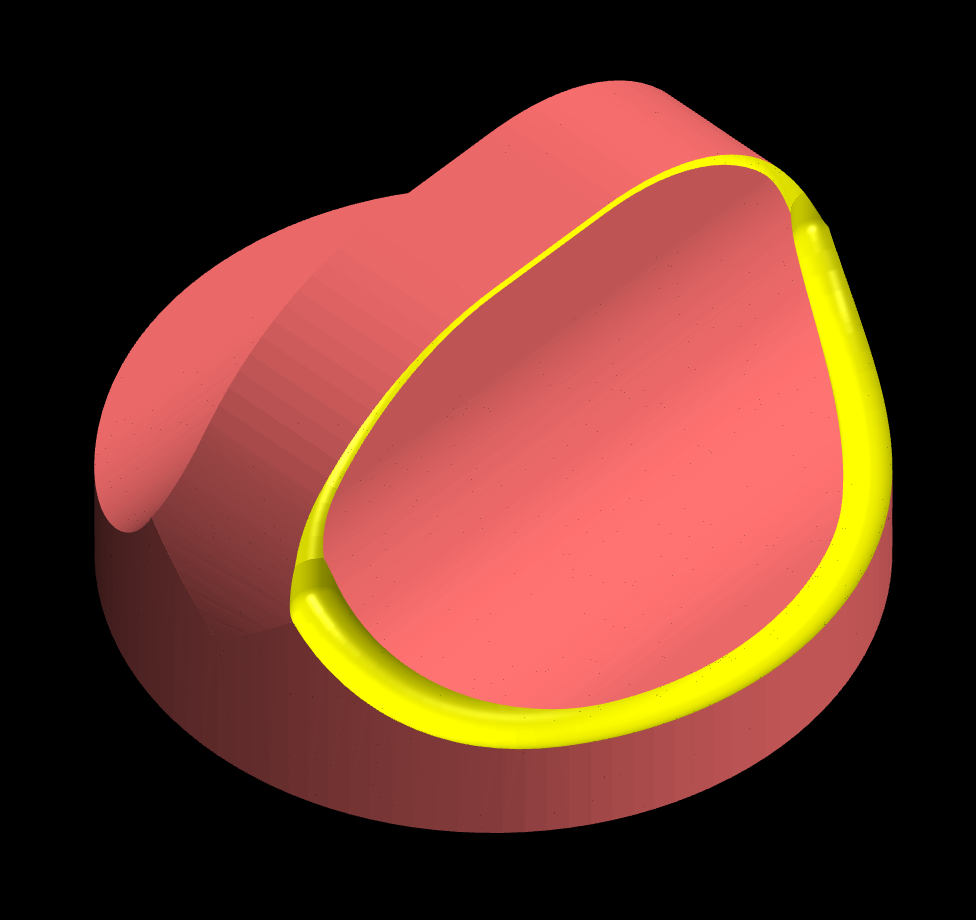

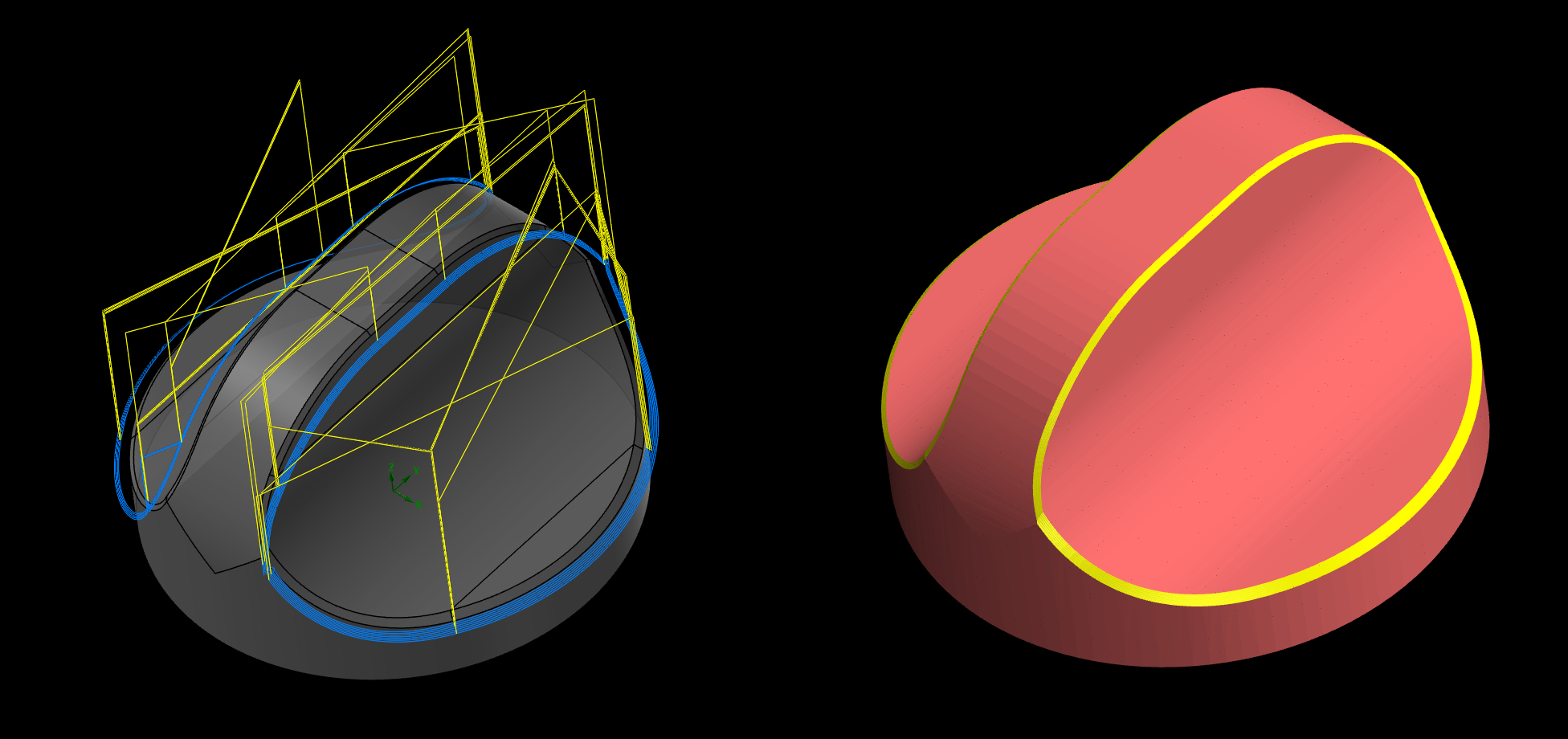

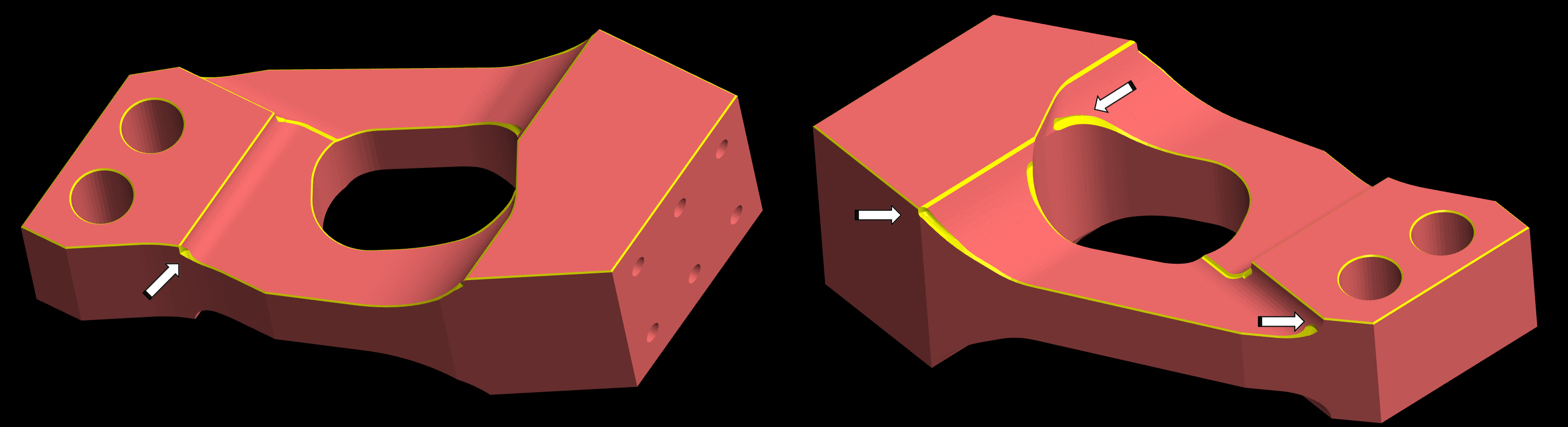

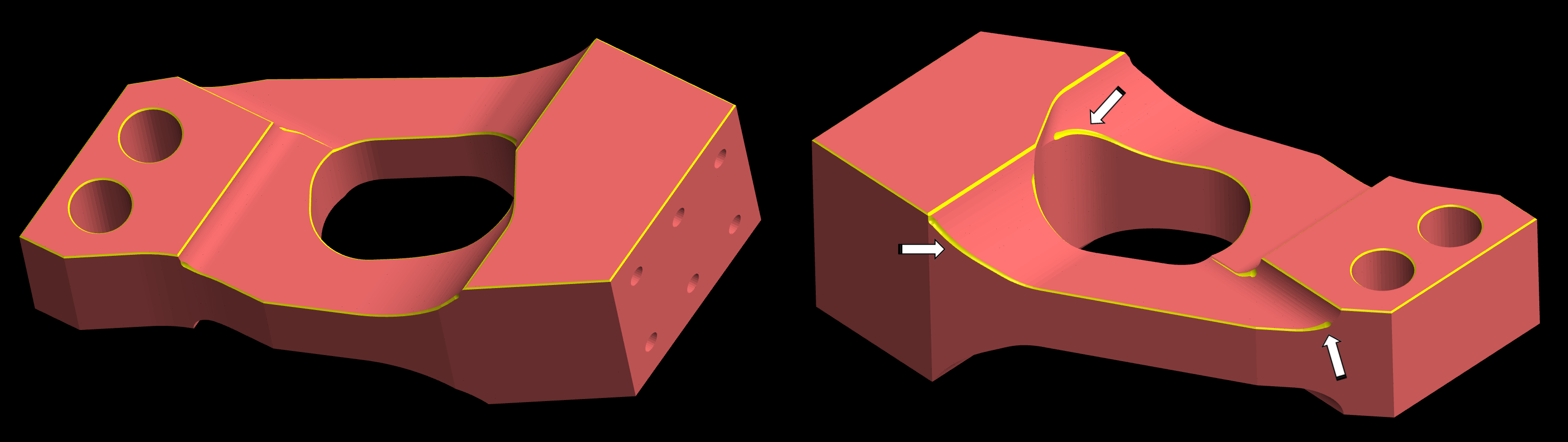

이번에는 다음과 같은 형태에 면취 가공을 해보겠습니다.

* 이러한 형태인데 중요 포인트는 저기 중간쯤 곡면이 자연스럽게 이어지지 않고 각져 있는 부분입니다.

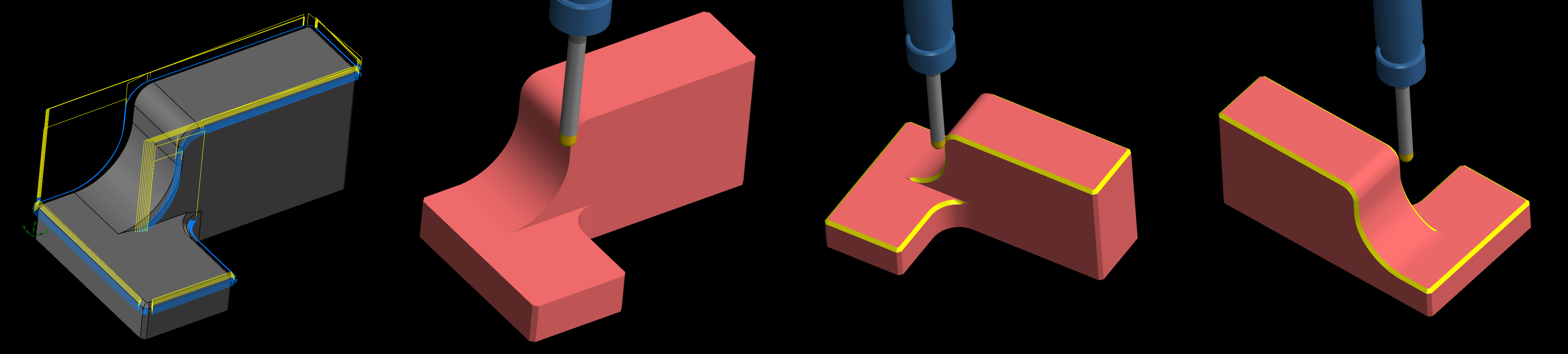

우선 모델링을 소재 형태로 만들어서 면취 부분 의 커브 선을 생성합니다.

그리고 그 커브 선을 기준으로 하여 Ø8 볼 엔드밀로 3D모따기 을 해보겠습니다.

가공 경로 을 자세히 보시면 상단 부분 은 제대로 가공 경로 가 생성되었는데 하단 (중간의 꺾이는 부분을 기준으로) 부분 은 소재 안으로 들어가 있습니다.

그러므로 모의 가공을 해보면 상단 부분 은 자연스럽게 면취 가 이루어지나 중간 각진 부분을 지나면서 소재 안으로 파먹어 들어가는 것을 볼 수 있습니다.

이것은 2D 윤곽 가공과 같이 공구 보정 방향 이 하나의 폐곡선에서 동일하게 (바깥쪽이던 안쪽이던 하나) 이므로 저 형태 경우 면취 외곽선 (공구 보정 방향) 이 안쪽으로 되어 있어 상단 에서는 제대로 면취 되다가 아래로 내려 오면서 실제로는 외곽선 바깥으로 공구 가 나가야 하는데 공구 보정 방향 은 안쪽 으로 되어 있으므로 발생하는 것입니다.

그러므로 이러한 형태의 경우 에는 윤곽 가공의 3D 모따기 기능 이 적합하지 않습니다.

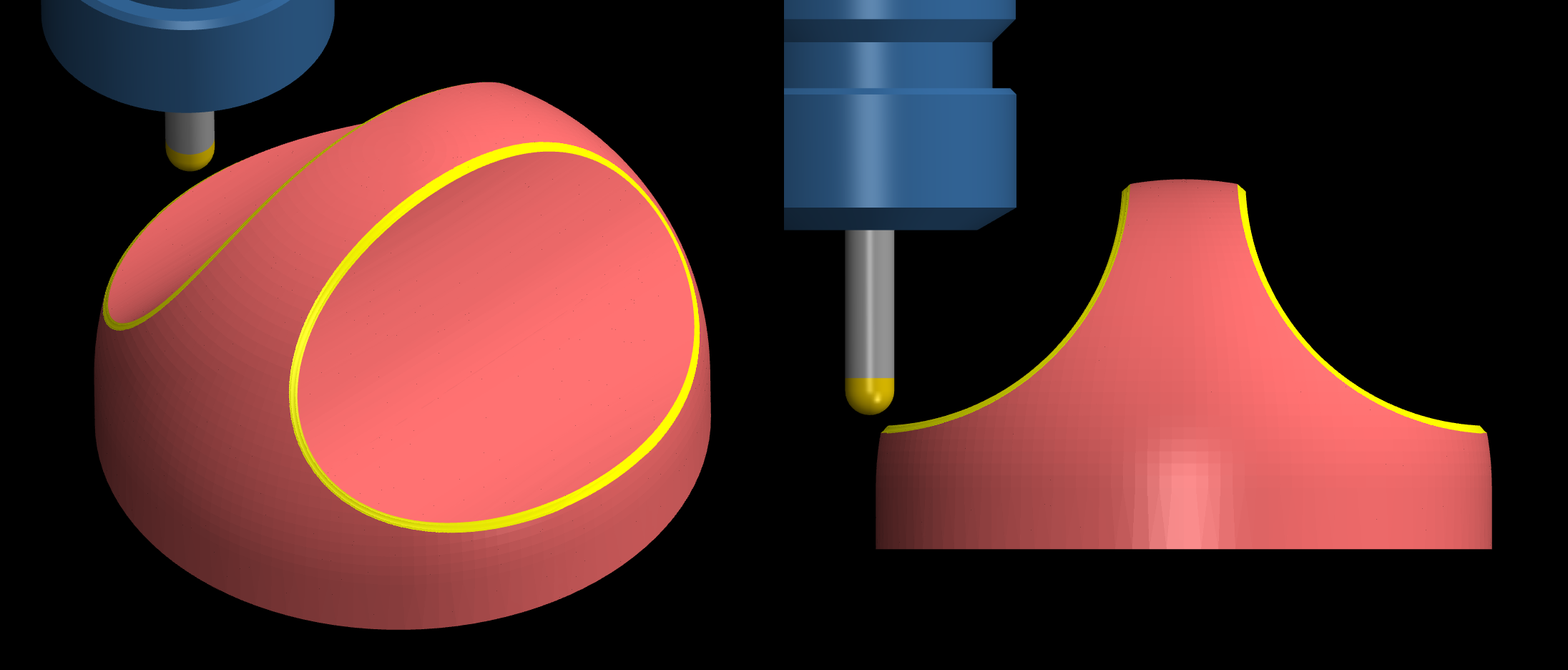

그래서 다시 면취부 곡면을 곡면 면방 향 기능을 이용하여 면취 가공 (사실살 3D 가공)으로 면취부 가공을 종료하였습니다.

그럼 여기서 드는 의문 만일 면취 곡면 이 매끄럽게 이어지는 형태는 어떠한가 생각됩니다.

이렇게 매끄럽게 이어지는 형태의 커브 도 윤곽 가공 - 3D모따기 기능을 사용하면 동일한 문제 가 발생합니다.

그래서 이러한 형태는 할 수 없이 3D 가공으로 처리하여야 하며 사실 저부분 가공 시 면취 부분을 다 합해서 한 번에 가공하는 것이 현명하겠지만 우선 여기서는 별도로 면취 하는 것으로 설명하겠습니다.

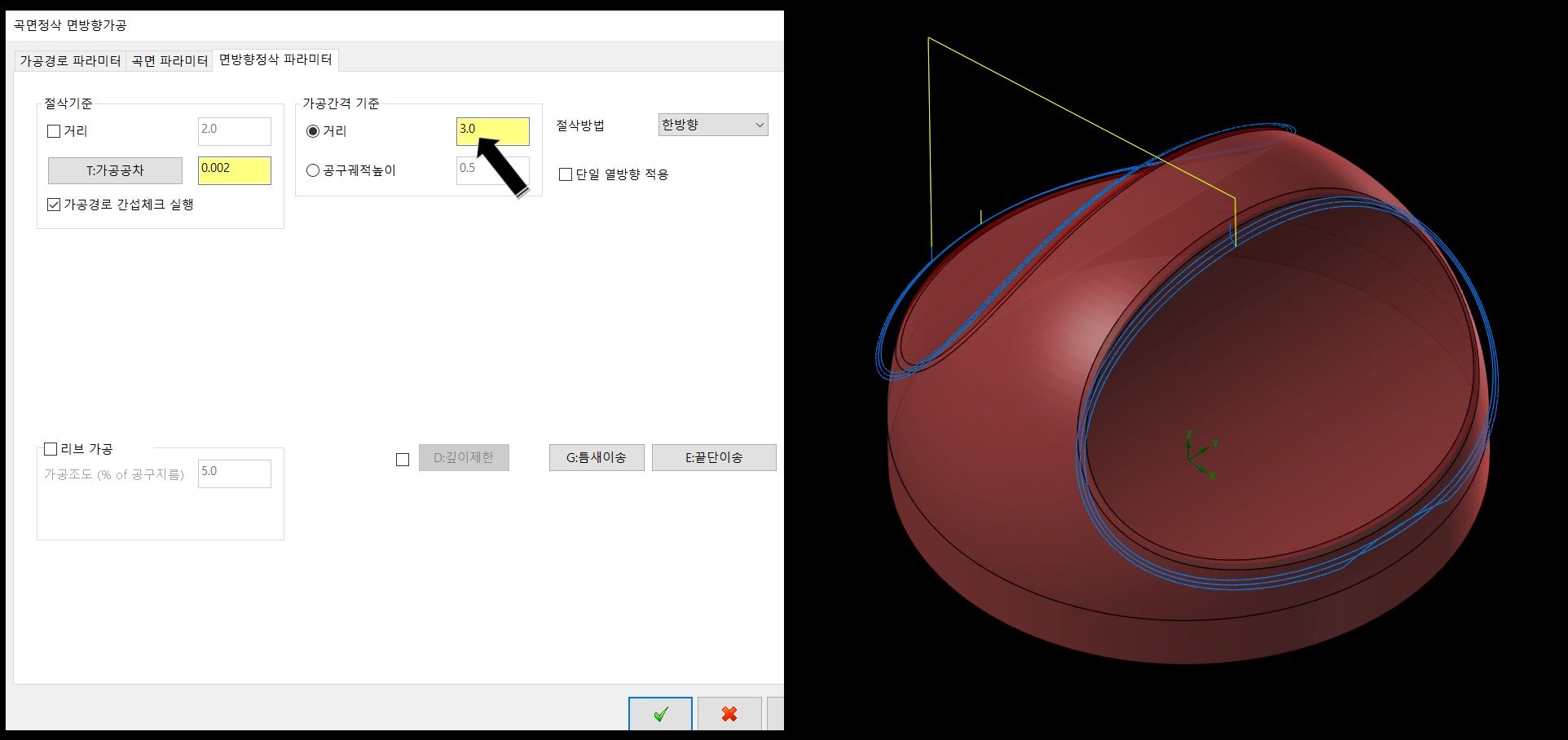

역시 이것 도 곡면 면방 향 가공으로 면취부 가공을 합니다.

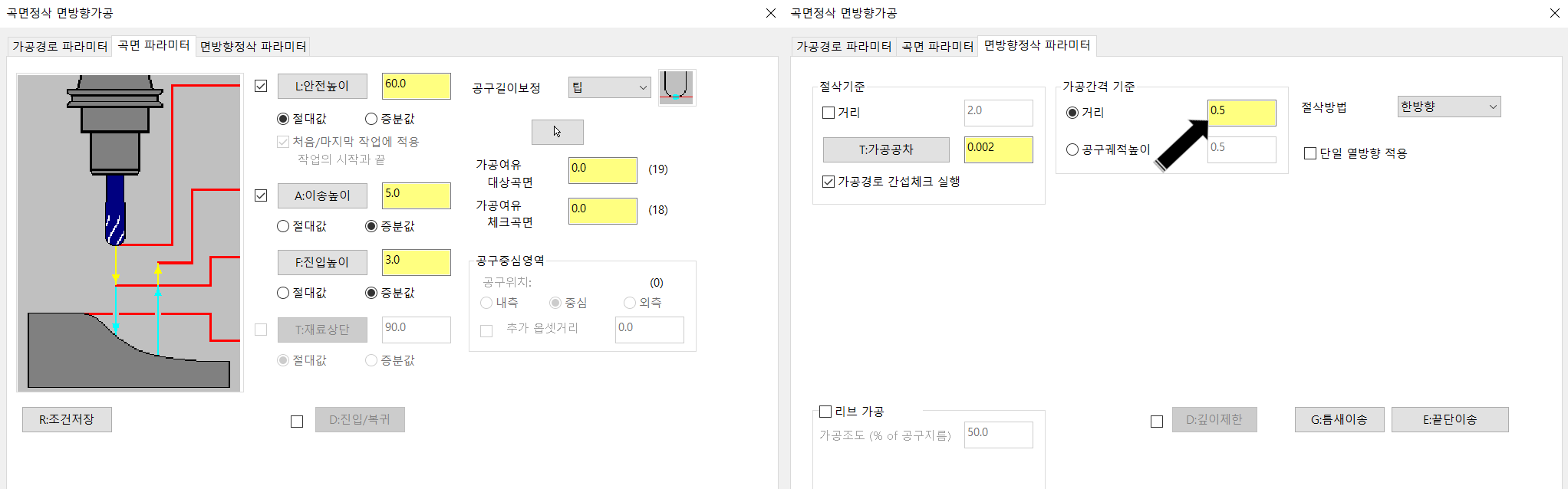

* 특이사항으로 위 가공 간격 기준 이 거리 또는 공구 궤적 높이 어느 것을 해도 적용되지 않으므로 잘 입력하셔야 합니다.

그래서 모의가공을 실시해 보면 잘 가공 된것 을 볼수 있습니다.

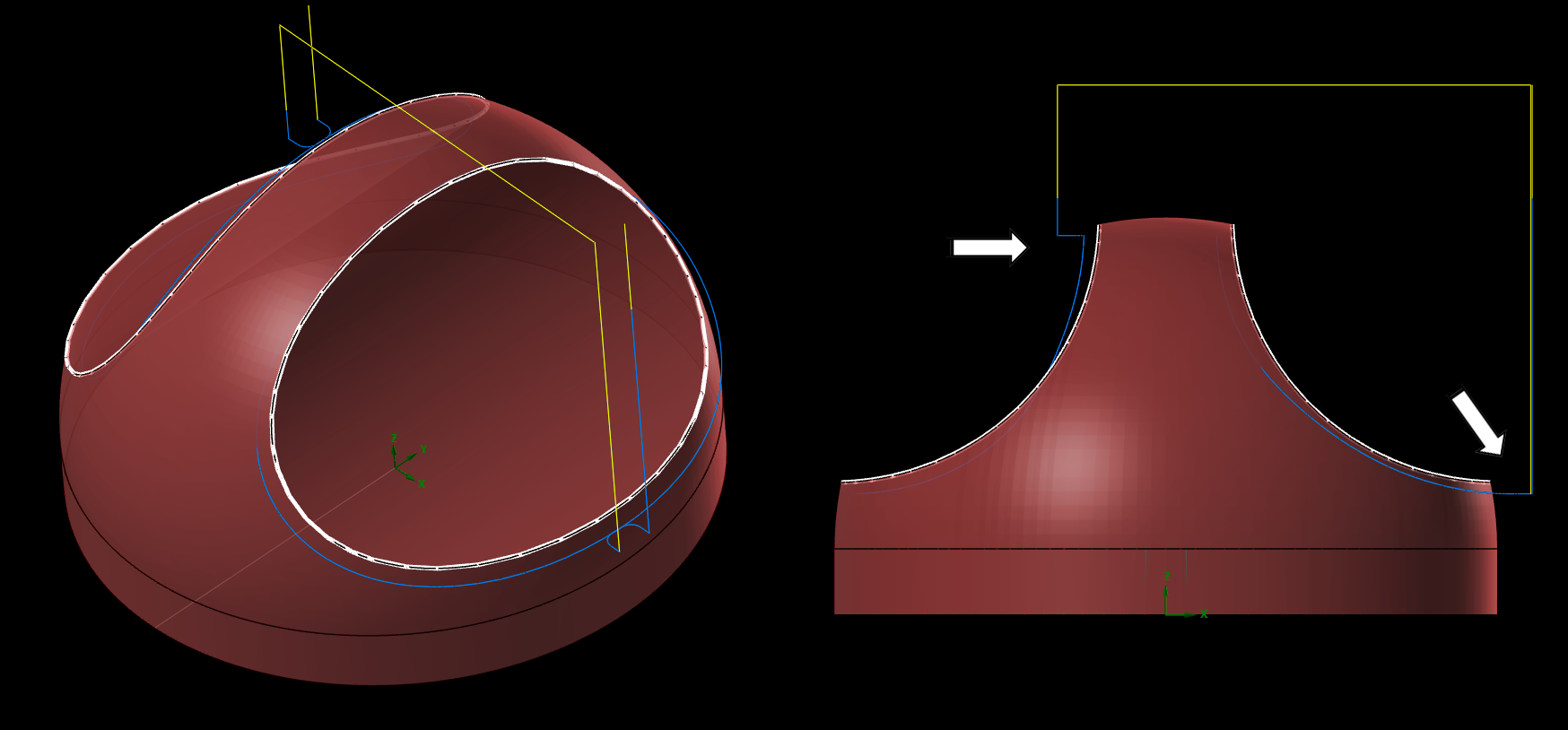

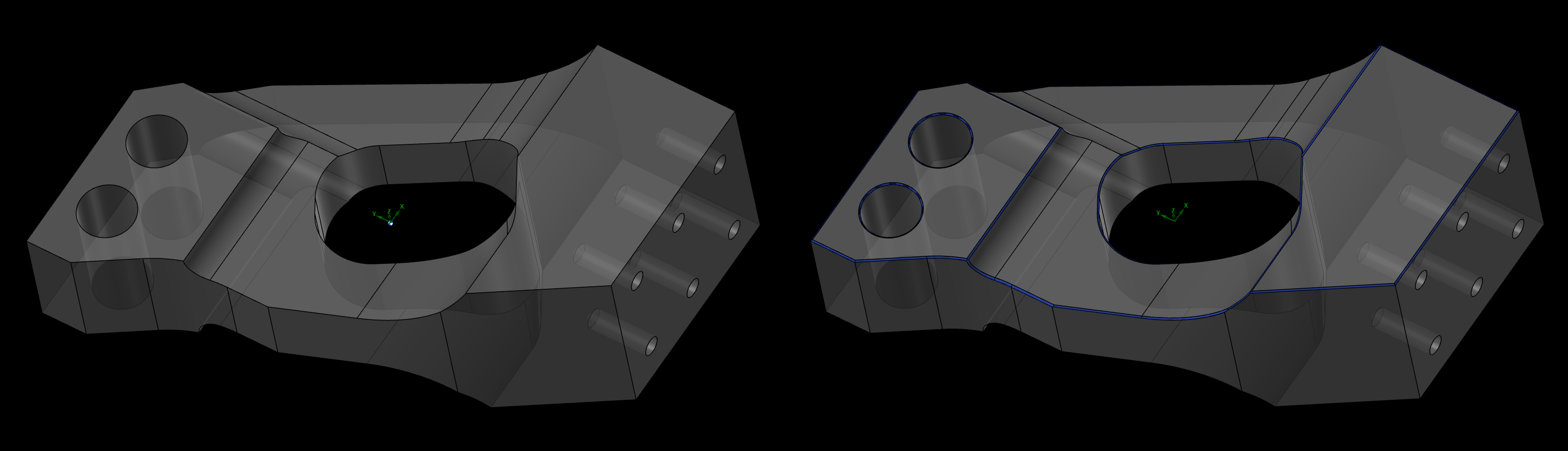

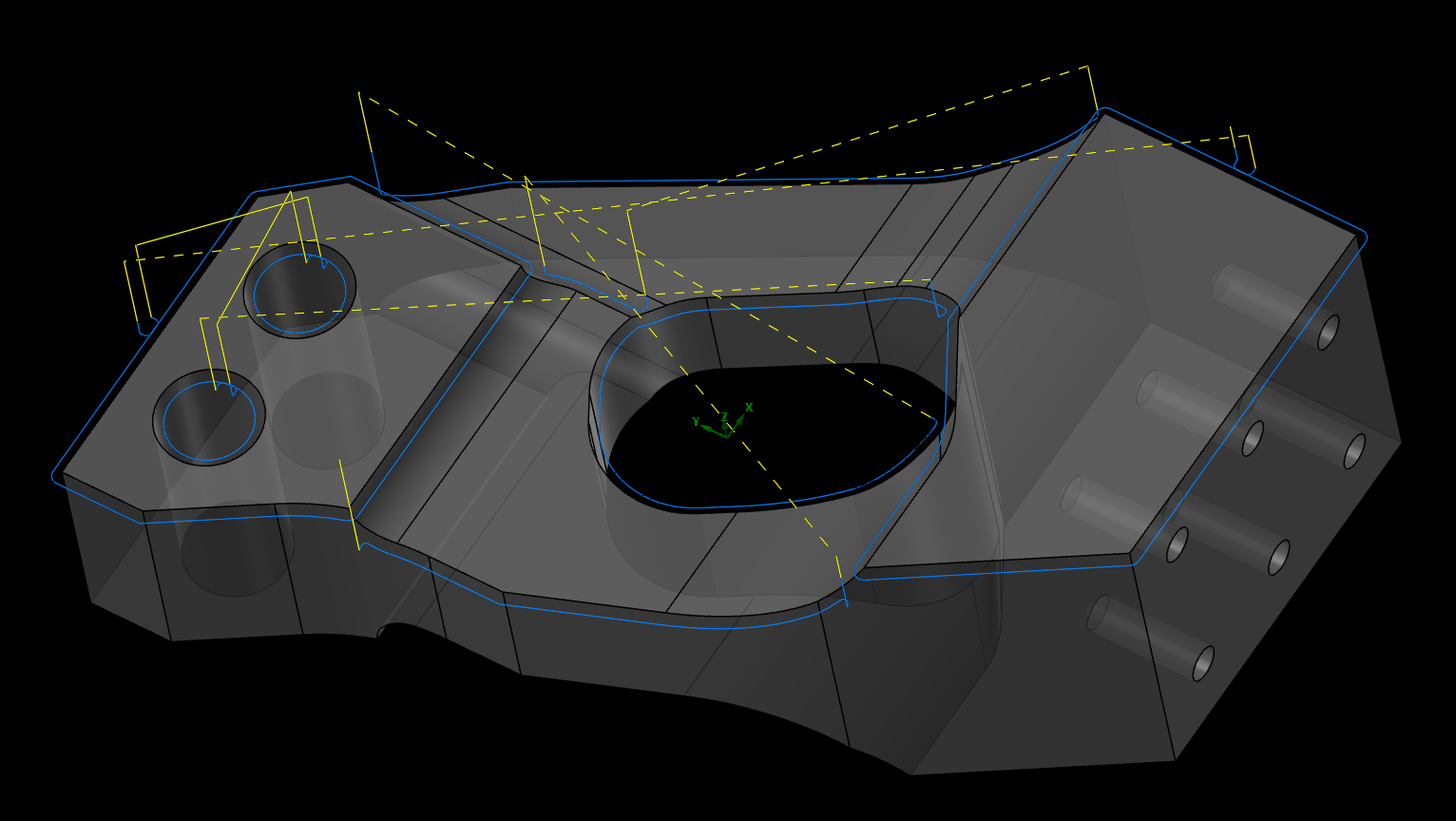

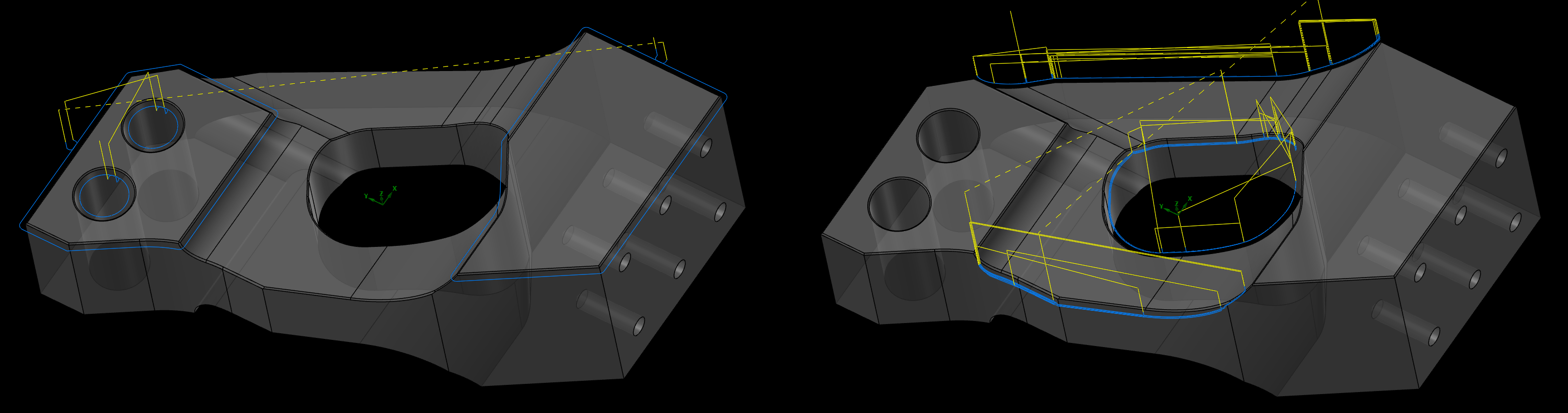

그럼 이번에는 이러한 형태 을 면취 가공 을 해보겠습니다.

역시 곡면 면방 향 가공에서 가공 간격 기준만 조절하신 후 가공 경로 을 생성하면 됩니다.

* 여기서 다른 면취 와 다르게 면취부의 Z값이 대폭 변경되는 형태에 경우 "단일 열 방향 적용"이나 "리브 가공" 이 적용되지 않습니다.

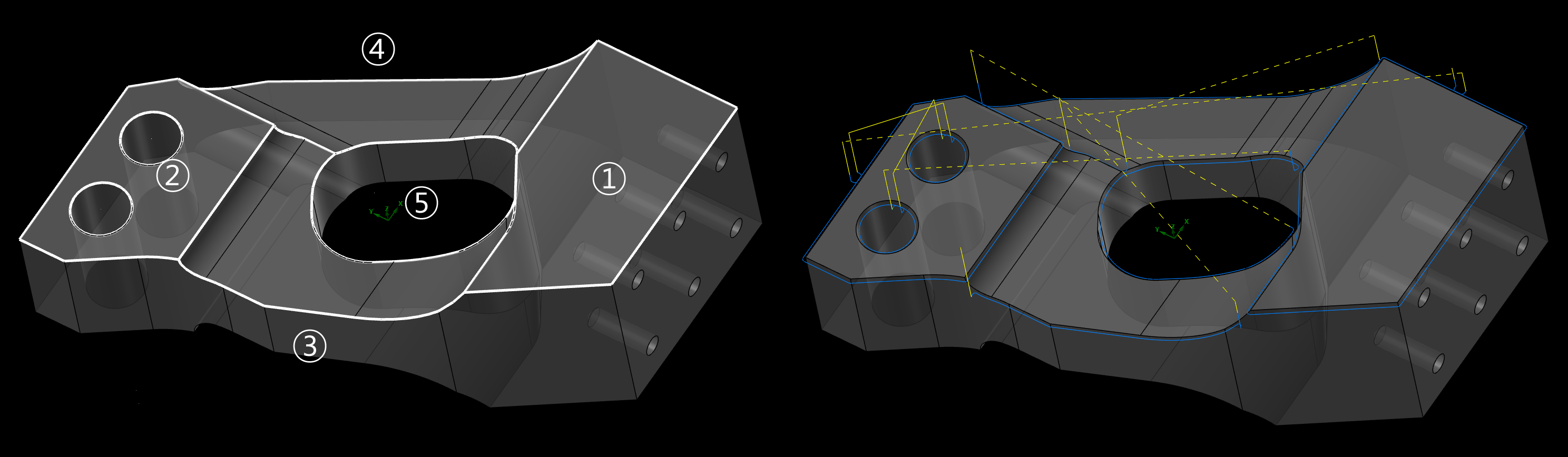

* 다만 아래 왼쪽처럼 면저 면취 부분 면을 가공 면으로 지정한 후 나머지 면들은 체크 곡면으로 지정 합니다.

* 사실 곡면 지정 시 우선 전체 을 체크곡면으로 지정 한 후 가공 부만 따로 가공 곡면 으로 지정합니다.

* 이후 적절한 면방 향으로 (가능하면 전부 일정한 한 방향으로) 지정한 후 가공 경로 을 생성합니다.

* 왼쪽이 가공 면취부 곡면 지정 , 중앙이 체크 곡면 지정 , 오른쪽은 면방 향 지정 이미지입니다.

그러면 가공 경로 가 생성됩니다.

* 가공 경로 가 자주 공구 뜸(이송 높이로 이동) 이 많이 발생하는데 이는 해결책 이 없습니다.

(각 곡면을 따로따로 경로 연산하므로)

* 다만 마스터캠 상위 버전에서는 저 분리된 곡면을 하나로 취합하거나 UV 방향을 조절하는 방법으로 가공 경로 을 좀 더 단순화할 수 있습니다.

그리고 모의 가공을 해본 결과 잘 나온 것 을 볼 수 있습니다.

* 나중에 다시 말씀드리지만 한정된 2D 형태 이외에 3D 형태는 별도 면취 가공을 한다기보다 소재 3D 가공 과정에서 면취부 도 같이 작업하는 것을 권하며 대부분 의 형태는 3D 가공으로 면취 하여야 하며 2D 모따기 기능 (윤곽) 은 취급하기 어려우므로 가급적 지향하시기 바랍니다.

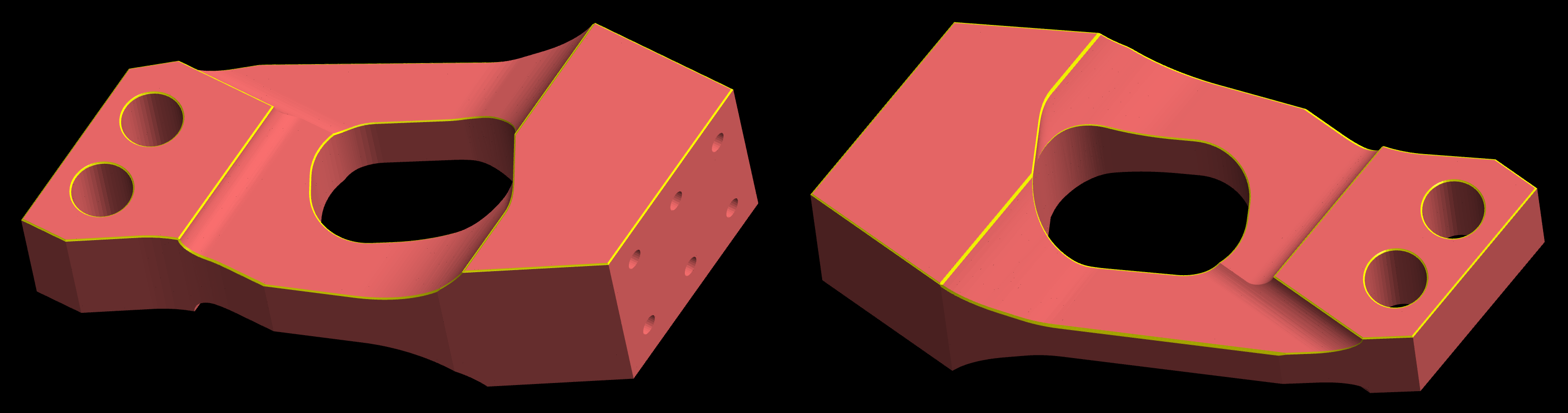

그럼 마지막으로 하나 더 면취 과정을 보겠습니다.

위와 같은 형태의 외곽 부분의 면취(0.5C)를 진행하겠습니다.

먼저 8 챔퍼밀로 윤곽 가공의 3D모따기 기능으로 해보겠습니다.

가공 체인 은 공구 진입/복귀 문제로 인하여 좌우 양끝 평면 부분을 제외한 외곽선은 별도 가공 정의로 분리하여하였습니다.

*총 5군데 체인 작업을 했고 평면부 제외한 부분 체인 부분은 소재/공구 충돌 여부로 인하여 가공 경로 진입 / 복귀 시 경로 축소 을 각 체인마다 적절하게 조절하였습니다.

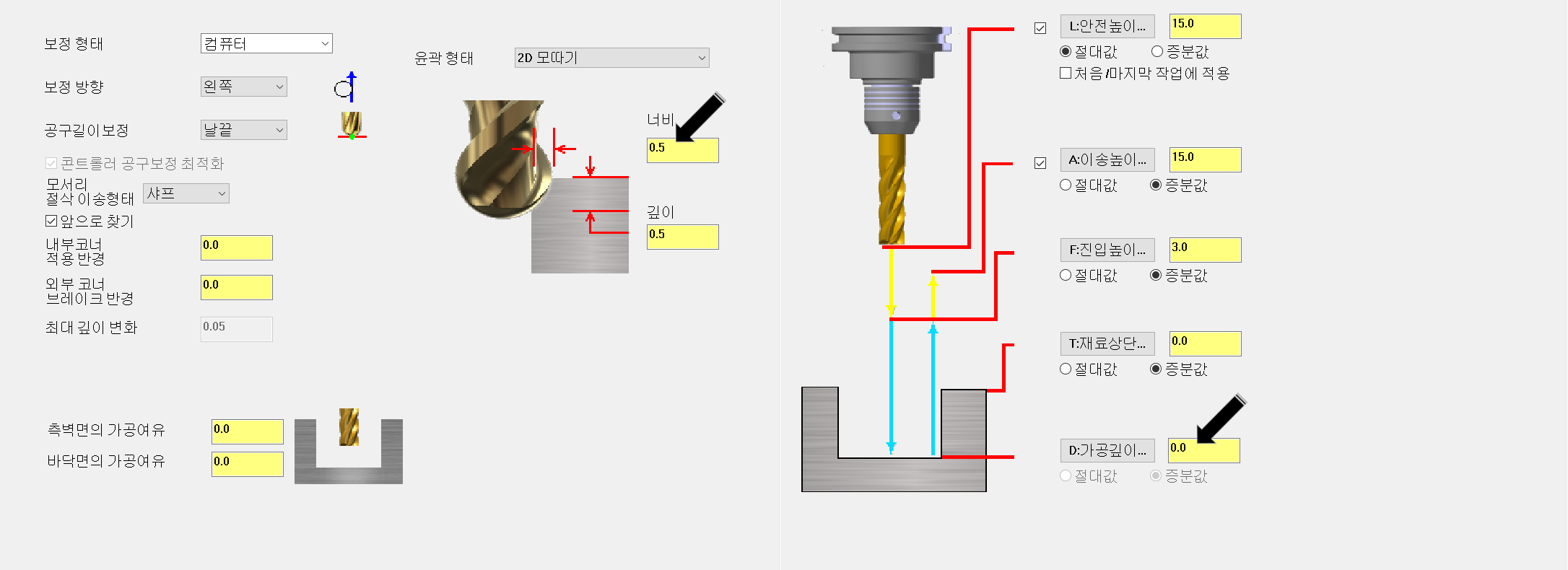

윤곽 가공 3D 모따기 절삭 파라미터는 아래와 같이 하였으면 특이사항은 이렇게 생성된 가공 경로는 링크 파라미터가 전부 재료 상단 0.0 가공 깊이 0.0 (비활성화) 되어 있으며 간혹 면취 형태에 따라 가공 깊이 가 적용되는 경우 (평면부 면취 같은)가 있으니 그 어는 것 도 무방 하다고 말씀드립니다.

* 3D 체인 작업 시 그 체인의 위치가 가공 경로(면취부)와 일치하면 가공 깊이 가 0.0으로 비활성화되어도 무방 합니다 (2D 체인과 다릅니다)

이러한 설정으로 모의 가공을 실시 하자 다음과 같은 문제점 이 발생합니다.

공구 형태상 저렇게 공구 진입/복귀 수직으로 되는 경우 과절삭 이 발생할 가능성이 매우 높습니다.

*실제로 아래 모의 가공도 계속 진입/복귀 축소 값을 입력하고 다시 모의 가공해보고 해서 그나마 좋아 보이는 경우입니다

*이러한 점을 해결하기 위해서는 진입/복귀 축소 값을 아주 크게 하면 되나 그러하면 면취 안 되는 구간이 너무 길어집니다.

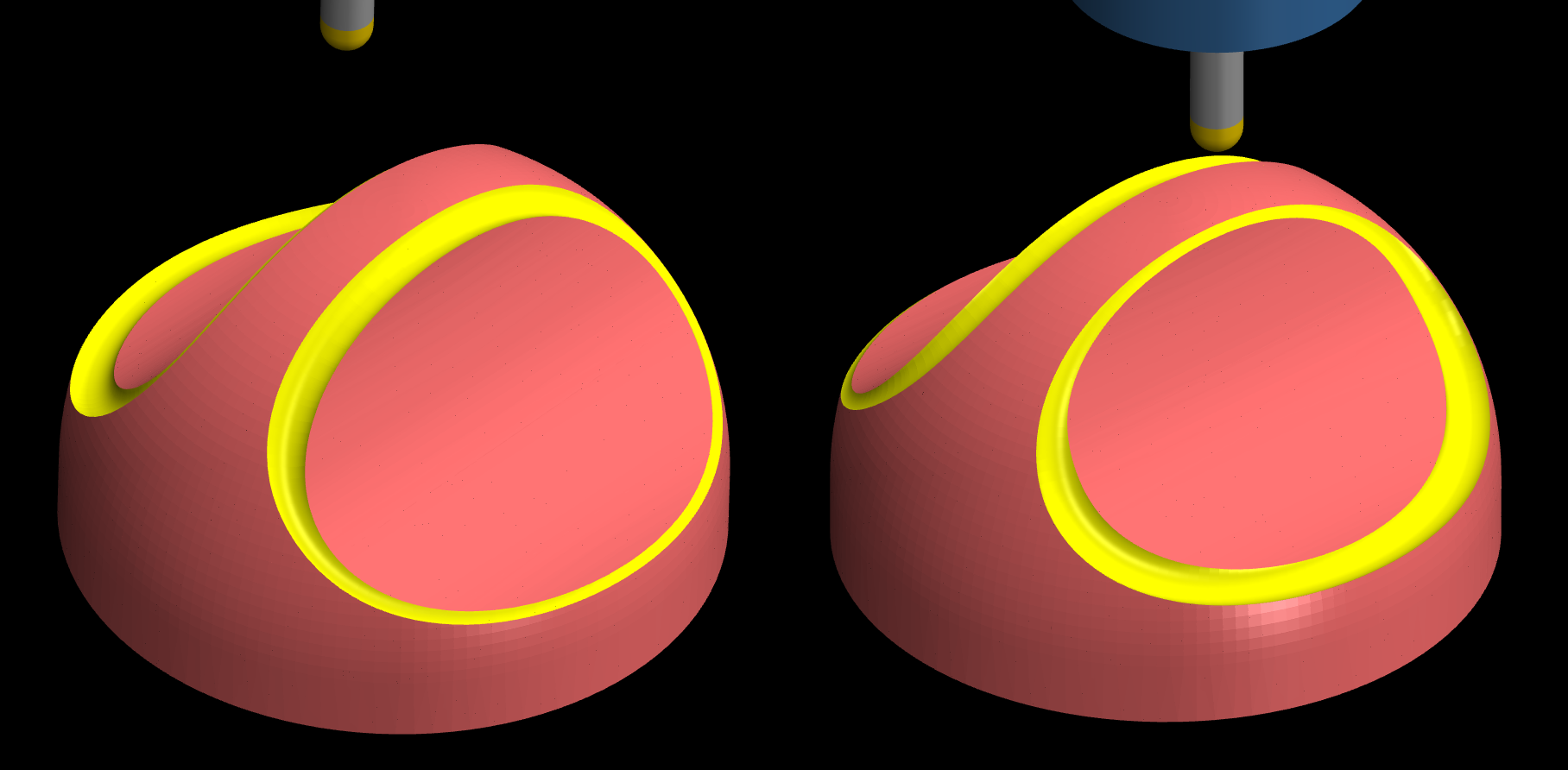

그래서 이번에는 8 볼 엔드밀로 진행해 보겠습니다.

이경우 도 가공 경로 진입/복귀 시 적절한 축소 값이 필요하나 챔퍼밀 경우보다 작게 줄 수 있습니다.

이후 모의 가공을 해보면 여전히 과절삭 또는 미절삭 부분이 많이 존재합니다.

여기서 종료하면 좋겠지만 좀 더 가공 경로 을 보기 좋게 해 달라는 요청 이 있어 3D 가공으로 면취 가공을 진행해 보겠습니다.

실제 작업 시도 그렇지만 가공의 편의성을 유지하기 위하여 평면부 면취 작업은 2D모따기로 진행하고 중앙 부분 3D체인 거는 부분만 3D 가공으로 진행하겠습니다.

톨 패스 생성 방법은 계속해온 대로 곡면 면방 향 가공 으로 진행 합니다.

*특별한 면취 가공 이 아닌 일반적인 곡면 면방향 가공입니다. (생략)

모의 가공 결과 을 보면 앞선 3D모따기 가능보다 훨씬 부드러운 가공 결과를 볼 수 있습니다.

다만 곡면 가공 이므로 일반적인 면취 가공 경로보다는 더 복잡하고 가공 시간 도 오래 걸려서 다소 부담가지만 결과론적으로는 좋아 보입니다.

다만 실제 작업 시는 별도 로 면취 과정 을 한다기 보다는 저 가공면 작업시 같이 3D 가공 경로에 면취 과정 도 포함시켜서 한 번에 처리하는 것이 좋아 보입니다.

그럼 이제 까지 면취 (모따기) 가공 과정에 대하여 알아보았습니다.

'마스터캠 관련 한 여러 이야기 > 마스터캠 활용 가공 방법' 카테고리의 다른 글

| 머시닝 공구 길이 보정 및 소재 원점 Z값 입력(웹버전) (6) | 2022.12.28 |

|---|---|

| 거르기 기능(Filtering and Tolerances) 설명 (웹버전) (6) | 2022.12.26 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (2.5D 가공)-6 (0) | 2022.08.27 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (2.5D 가공)-5 (0) | 2022.08.27 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (역R엔드밀 활용)-4 (1) | 2022.08.15 |