이번에는 2.5D 면취에 대하여 알아보겠습니다.

2D , 2.5D(?) , 3D에 관련된 것 은 차후 설명하고 여기서는 가공 시 X , Y , Z 값이 동시 적용되는 것 을 3D X , Y , Z 값 중 동시 두 가지만 적용되는 방식을 2.5D이라고 규정하겠습니다.

그러므로 여기서 얘기하는 2.5D는 X , Y , Z 값 중 동시 두 개 값((X , Z) (Y , Z) (X , Y) 중 한 가지) 이 가공 시 적용되는 것입니다.

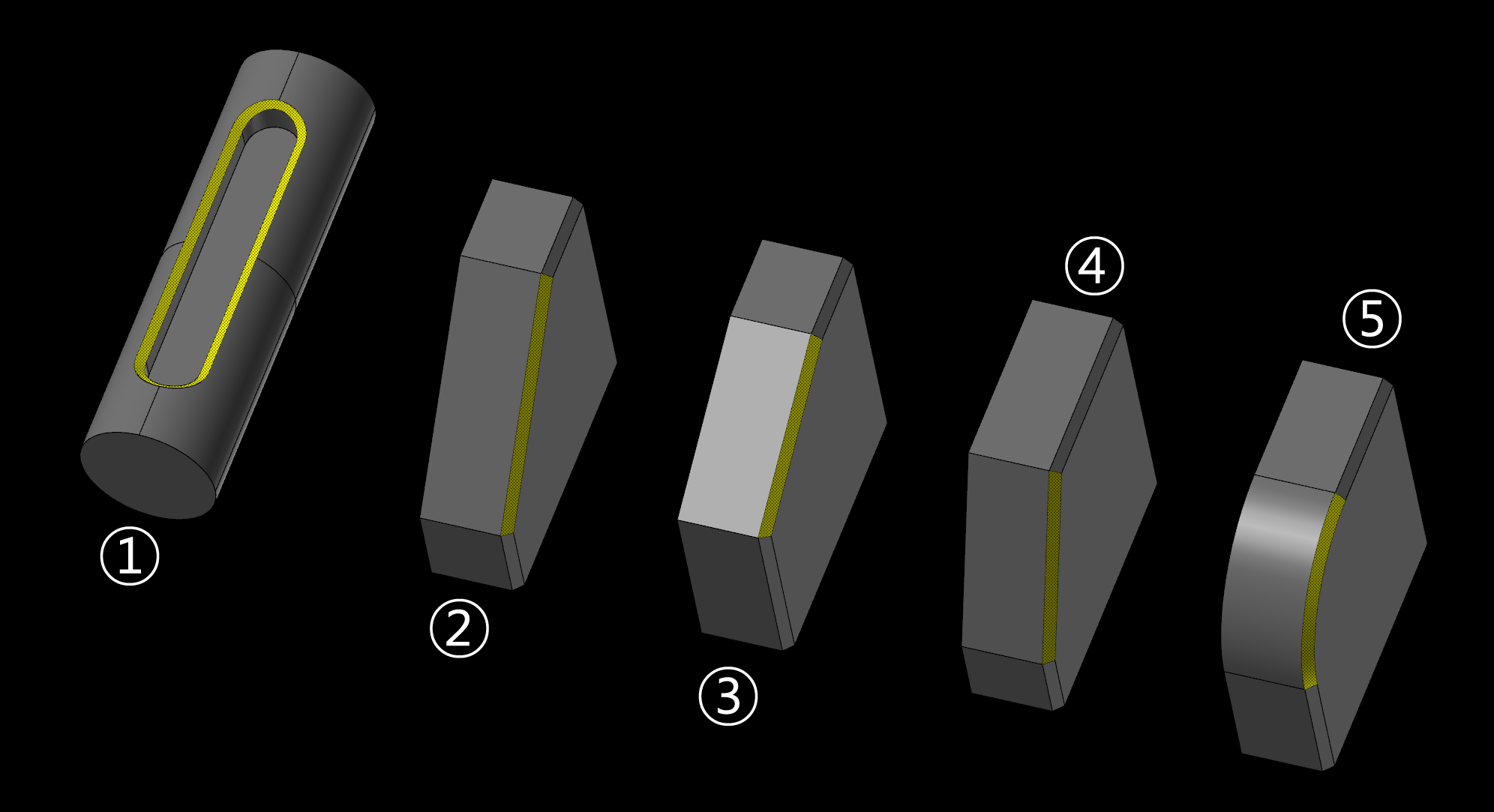

우선 다음과 같은 면취 가공을 하여야 합니다.

① 선반 물 축 키 자리 면취 과정

② 45° 경사면 면취 과정

③ 25° 경사면 면취 과정

④ 65° 경사면 면취 과정

⑤ 라운딩(반원) 면 면취 과정

그리고 사용 공구는 아래 3가지 을 선택하였습니다.

① Ø8.0 챔퍼밀 (90°)

② Ø8.0 볼 엔드밀 (또는 불 노즈 엔드밀)

③ Ø10.0 평 엔드밀

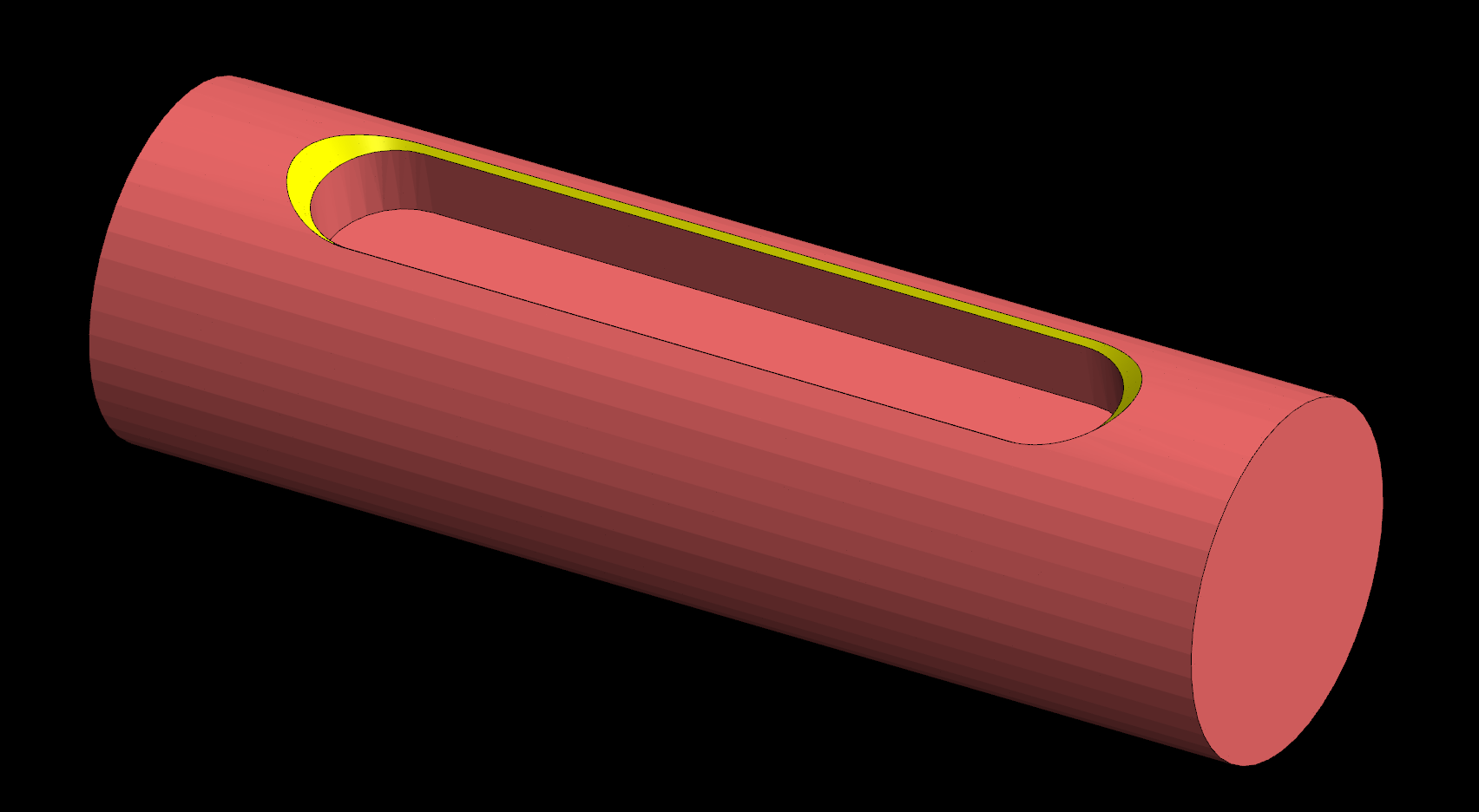

그리고 먼저 위 소재 1번 선반 가공 축 에 키 작업 후 면취 과정을 설명하겠습니다.

우선 키홈 모델링 이 있다는 전제하에 먼저 설명하겠습니다.

위 이미지처럼 왼쪽과 같은 소재 을 가지고 오른쪽 같이 면취 작업 (면취량 : 0.5C)을 하는 것입니다.

그럼 먼저 보통의 2D 방식으로 도면을 가지고 면취 을 해봅니다.

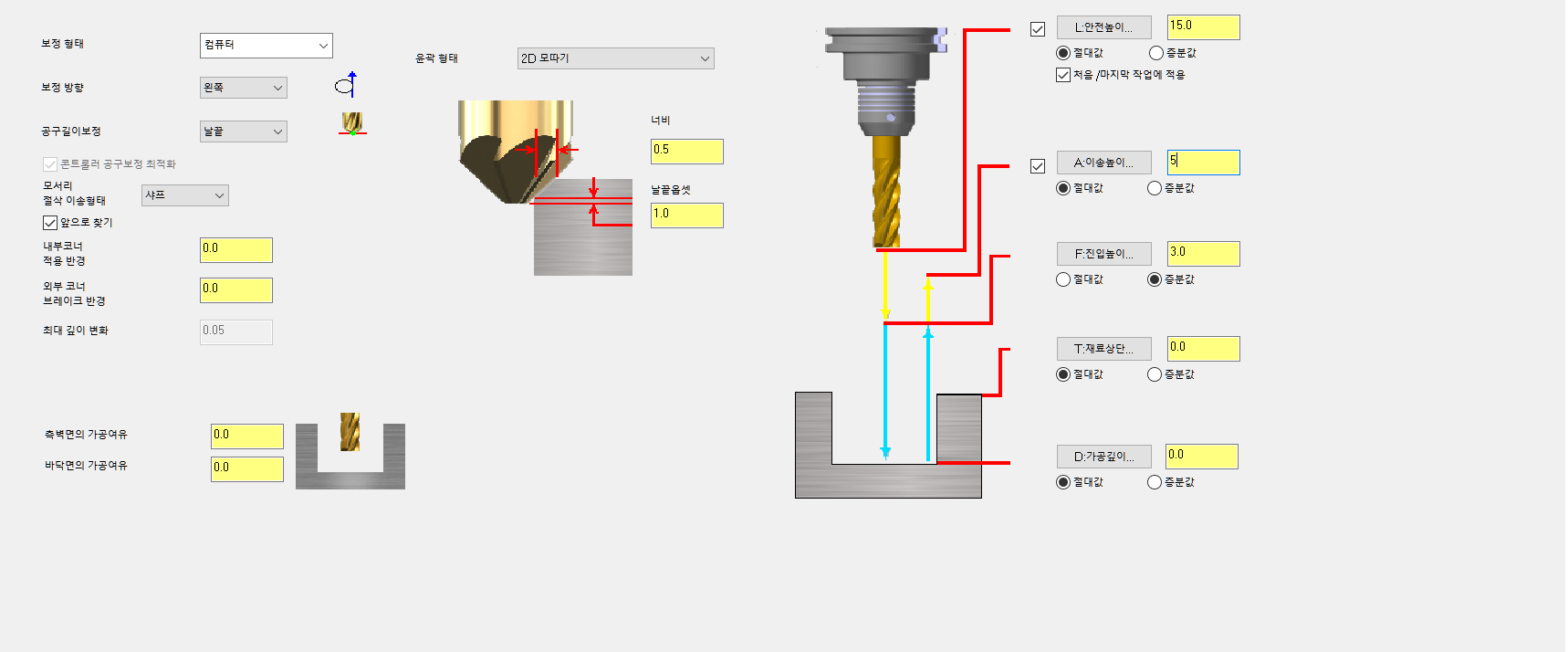

면취 체인을 잡고 2D 모따기 기능으로 면취 을 해보았습니다.

윤곽 가공 절삭 파라미터는 위와 같이 2D모따기로 면취량 0.5C로 하여 작업하였습니다.

위 면취 가공 경로 을 모의 가공을 해보면 위 이미지처럼 양끝에 라운딩 부분만 부분적으로 면취 가 됩니다.

이것은 저 키홈의 면취 부분(외곽선) 이 평면에 있지 않고 Z값이 위치에 따라 다른 형태 인지라 소재 상부 을 가공 깊이 영 (Z 0.0)을 잡았을 때 당연히 좌우 외곽 부분 은 면취 가공 이 안됩니다. (소재가 낮아서...)

만일 저 문제을 해결하지 못하면 가공 깊이 을 더 내려서 과절삭 되더라도 모든 면에 면취 을 주고 자 하면 좀 더 공구 을 내리면 됩니다.

좌우 홈 외곽선 부분 은 적당히 면취 가 되지만 양쪽 라운딩 부분 은 면취량 이 과하여 과절삭이 되어 공구 부하 가 많아 파손 및 마모 가 가 염려됩니다.

그러므로 이러한 한 방법 은 큰 파이 (원통형 외곽면이 평평에 가까운)의 작은 홈 가공 면취는 가능 하나 가능한 피해야 할 방법입니다.

그럼 우선적으로 필요한 것 은 저 면취 부 의 외곽선 (3D 커브)을 생성해서 3D 모따기 을 진행하면 됩니다.

이경우 두 가지 가 있는데 먼저 2D 도면만 있는 경우 , 모델링 이 있거나 생성 가능한 경우입니다.

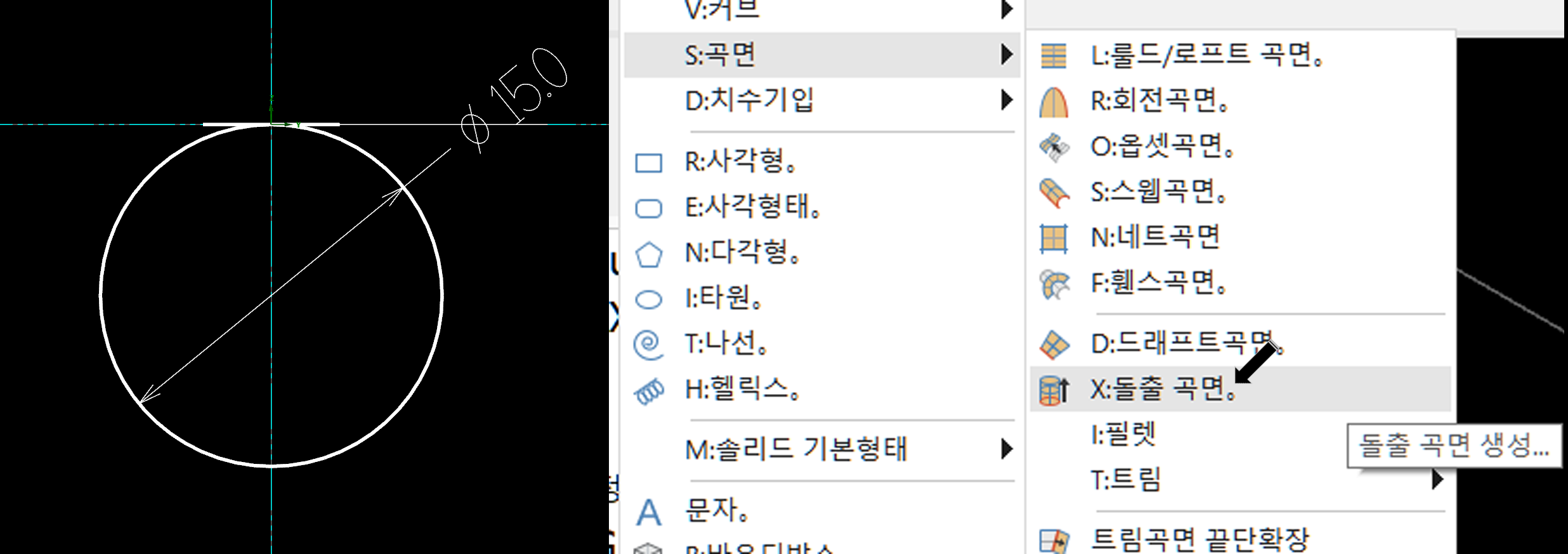

먼저 2D 도면 있는 경우 간단히 곡면 기능으로 저부분 3D 커브 을 생성하는 법 을 알아보겠습니다.

2가지 방법 이 있는데 하나는 돌출 곡면을 생성하여 그 곡면 끼리 교차 되는 부분의 선(커브) 을 생성 하여 이 을 3D 모따기 체인으로 사용하는 법 이 있고 간단한 형상 이므로 모델링하여 모의 가공 용 소재로 사용 도 할 겸 모델링하는 방법 이 있습니다.

먼저 돌출 곡면으로 교차 커브 을 생성하는 방법을 먼저 설명합니다. (사실 설명도 불필요한 간단한 것입니다.)

우선 도면을 놓고 소재 인 원통형 곡면을 생성하여야 하므로 우선 우측면(WCS)으로 전환하여 소재 축(예:Ø15.0) 형태의 원을 그립니다.

위 이미지 오른쪽 은 입체(WCS) 상태에서 설명을 위하여 표현한 것입니다.

그래서 소재 규격이 원을 우측면(또는 좌측면)에 생성한 후 돌출 곡면을 생성합니다.

* 돌출 곡면 생성 방법 은 자유롭게 하셔도 됩니다. (여러 가지 방법 이 있으므로)

이후 키홈 형태의 돌출 곡면 도 생성합니다.

그다음 그리기 - 커브 - 교차 커브 기능을 이용하여 두 돌출 곡면을 차례로 선택한 후 해당 부분 의 커브 선을 생성합니다.

이렇게 교차 커브 을 생성하고 나면 불필요한 곡면 은 삭제하거나 블랭크 하여 일단 숨겨 놓습니다.

이번에는 모델링하는 방법으로 하겠습니다. (사실 돌출 곡면이나 모델링이나 난이도는 비슷합니다.)

솔리드 모델링 도 마찬가지로 소재 규격 원을 우측면에 그리고 원 위치에 따라 소재 돌출 규격을 입력하여 돌출 형태 을 생성합니다.

그 후 상부 키홈 도면에 기준 하여 역시 돌출(컷 바디) 기능으로 키홈 형태 을 생성합니다.

그리고 생성된 키홈 면취 부분을 그리기 - 커브 - 한쪽 끝단 커브 기능으로 외곽선 (3D)을 생성합니다.

만일 해당 모델링을 받아서 작업하신다면 한쪽 끝단 커브 기능으로 면취 부분 외곽선을 생성하시면 됩니다.

* 사실 만일 모델링 이 있다면 (모델링에 면취 가 안되어 있는 경우) 윤곽 가공 시 솔리드 체인으로 면취 외곽선을 생성하여 작업하시는 것이 더 적합니다.

모델링 이 되어 있으면 위처럼 별도 커브 라인 없이 솔리드 체인으로 경로 생성 이 가능합니다.

(선택 조건을 2D 체인에 맞게 선택하세요)

이후 해당 모델링을 소재로 설정하고 면취 모의 가공을 진행합니다.

이것을 만일 일반 면취 작업 (2D)로 진행된다면 어떻게 되는지 한번 알아보겠습니다.

우선 이 면취 작업을 2D 윤곽 가공으로 가공한다는 조건 하 에 톨 패스 을 작성해 봅니다.

먼저 공구 절입 조건(규격) 은 아래처럼 합니다.

면취 공구는 Ø8.0 챔퍼밀 (90°)을

그러면 다음과 같이 공구 절입 이 정의됩니다.

그러므로 윤곽 가공 시 가공 여유 값을 조절하여 공구 절입 을 설정합니다.

가공 절삭 링크 파라미터는 다음과 같이 Z 0.0으로 (소재 상단 이 원점 Z0.0)으로 설정합니다.

이렇게 하면 역시 양쪽 라운딩 부분에 과절삭 이 발생합니다.

그렇지만 아주 완만한 (소재 원통 규격 이 커서....) 곡면 은 복잡하게 하지 않고 단순히 2D 윤곽 가공으로도 면취 가공 이 가능합니다. (경우에 따라서)

그렇지만 지금 은 면취 가공을 알아보는 과정 이므로 다시 3D 모따기 기능을 이용하여 면취 을 해보겠습니다.

이번에는 같은 윤곽 가공인데 윤곽 형태 을 3D모따기로 한 후 면취량(너비) 0.5C 날 끝 옵셋 1.0mm로 하여 가공 깊이 0.0으로 생성해 봅니다.

3D모따기 모의 가공을 해보면 무난하게 면취 가 된 것 을 볼 수 있습니다.

다만 경우에 따라 (면취량과 공구 직경) 양끝의 라운딩(3D형태) 부분 면취 량 이 달라지는 것 을 볼 수 있습니다.

이는 일반 면취 공구 (90° 공구)을 사용하면 더욱 강조되어 보이는 현상입니다. (특별한 경우 가 아니면 무방 합니다.)

여기서 좀 더 욕심 을 내면 가능한 면취량을 일정하게 가공하고 싶다는 욕심 을 가지게 됩니다.

그래서 이번 에는 Ø8.0 볼 엔드밀을 사용하여 면취 가공을 해보겠습니다.

역시 윤곽 가공의 3D 모따기 기능을 이용해 봅니다.

* 다만 중요 사항 이 3D모따기 기능의 너비 값과 깊이 값을 어떻게 입력하여 하는지 알아보겠습니다.

먼저 고려하셔야 할 것은 이 입력 값 기준 은 위 키홈 같이 급격한 Z값 변동 이 적은 형태에 적합 한 입력 값이라는 것 을 먼저 고려하셔야 합니다.

단순하게 설명해서 너비 값 은 면취 량을 의미하고 깊이 값은 너비 값과 같은 값을 주시면 됩니다.

* 만일 급격한 경사 가 있는 경우는 이 너비 , 깊이 값을 조절하셔야 하지만 이것 은 이후 2.5D 면취 과정에서 설명하겠습니다.

그러므로 여기 입력하는 너비 깊이 값은 모따기 규격 (C)을 입력하시면 됩니다.

* 다만 이러한 값 은 Z값 변동 이 미미 한 경우에 만 해당됩니다.(중요!!)

우선 위 값을 이용하여 윤곽 가공을 모의 가공 을 진행해 보겠습니다.

먼저 챔퍼밀 공구보다 좀 더 면취량 이 일정(?) 하지만 조금 부족해 보입니다.

그러나 무난하게 간단히 면취 가공 하기 에는 적합해 보입니다.

(이때 공구 형태 가 구형(반원 형태) 이므로 공구 경이 어느 정도 커야 면취면 이 평평해 보입니다.)

* 0.5C 면취 을 Ø8.0 볼 엔드밀로 면취 작업 시 면취 면 생성 형태입니다. (면취 공구경 설정 참조)

그래서 위 방법을 사용하여 이번에는 1.0C 면취 을 모의 가공해봅니다.

그리고 이번에는 0.2C 면취 모의 가공 이미지입니다.

여기서 또 좀 더 욕심 을 부려서 가능하면 면취량을 일정하게 하고 싶다는 마음 이 들면 다음과 같은 방법을 선택합니다.

* 또는 간혹 모델링을 받았는데 모델링에 면취까지 모델링 되어 있어 위 와 같이 한쪽 끝단 또는 솔리드 체인 선택 이 어려운 경우 선택할 수 있는 방법입니다.

면취 가 안되어 있는 모델링 이 있다는 전제하 에 면취 (모따기)을 실행합니다.

(만일 면취 가 되어 있는 모델링 사용 시 생략하시면 됩니다.)

(참고로 모따기 가 안되면 (형태에 따라) 접히는 끝단 연결 실행을 체크하세요 (양쪽 끝단 형태 때문))

우선 면방 향 가공을 선택하시고 솔리드 선택에서 면만 을 선택한 후 해당 면취 곡면 만 선택하십시오.

그리고 가공 면 방향을 적절하게 설정하시기 바랍니다. (중요!!)

이렇게 면방 향 가공 경로 을 생성하면 문제점 이 앞의 2D, 3D 모따기 기능 사용 시 한 개 의 가공 경로 가 생성되는 것이 경우에 따라 많은 가공 경로가 생성됩니다. (불필요한 공구 도피 경로 까지...)

뭐 경우에 따라 이러한 가공 경로(면취량 이 많은 경우) 도 좋지만 윤곽 - 모따기 기능처럼 한 개 가공 경로만 생성하고 싶다 하는 경우 (면취량 이 작은 경우) 에는 낭비 요소 같아 보입니다.

* 매번 애기 드리지만 가공 방법의 선택 은 본인의 선택에 따라서....

그래서 면방 향 가공 절삭 파라미터에서 절삭 방법을 왕복/한 방향 중 하나 그리고 중요하게 단일 열 방향 적용을 체크합니다.

이렇게 하면 가공 경로 가 단축(반드시 한 개 가 되지는 않습니다.) 하여 간결화됩니다.

만일 면취량 이 작아서 한번 의 가공 경로로 처리하고 싶다면 아래와 같이 면방 향 절삭 파라미터 을 조절합니다.

면방 향 절삭 파라미터에서 리브 가공을 체크하고 가공 조도 을 입력합니다.

그렇게 하면 단일 가공 경로 가 완성됩니다.

* 만일 공구 경이 커서 면취량(모따기 (너비, 깊이 규격)을 적용해도 가공면이 어느 정도 평평하게 나오는 경우) 이 커버되는 경우 적용하셔도 됩니다.

* 여기서 다시 말씀드리자면 만일 면취량 이 많고 3D형태 이면 3D 가공 경로로 여러 번 가공하셔야 합니다.

다만 면취량 이 작고 또 면취량 이 정확하지 않아도 되고 단지 순수 면취(부드럽게 외곽 가공) 하는 경우는 이러한 방법을 고려하셔도 됩니다.)

* 여기서 중요한 것 은 리브 가공의 가공 조도인데 이것은 간단히 설명하자면 가공 공차의 거르기 기능처럼 가공 경로의 경로 공차 을 지정하는 것입니다.

가공 조도 을 작게 할수록 가공 경로 가 부드워집니다.

리브 가공의 가공 조도 입력값 적용 예입니다.

그리고 면방 향 리브 가공을 이용한 면취 작업 시 필히 볼엔드밀 공구 을 사용 하기 을 권합니다.

만일 챔퍼밀 같은 절삭 공구 면 이 동일한 형태 가 아닌 경우 리브가공 을 이용하면 다음과 같은 현상 이 발생합니다.

그럼 이다음으로 2.5D 면취 가공 중 경사 가공에 해당하는 것 을 알아보겠습니다.

'마스터캠 관련 한 여러 이야기 > 마스터캠 활용 가공 방법' 카테고리의 다른 글

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (3D 가공)-7 (0) | 2022.09.02 |

|---|---|

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (2.5D 가공)-6 (0) | 2022.08.27 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (역R엔드밀 활용)-4 (1) | 2022.08.15 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (챔퍼밀 활용)-3 (0) | 2022.08.07 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (카운터 싱크 , NC드릴 활용)-2 (0) | 2022.08.02 |