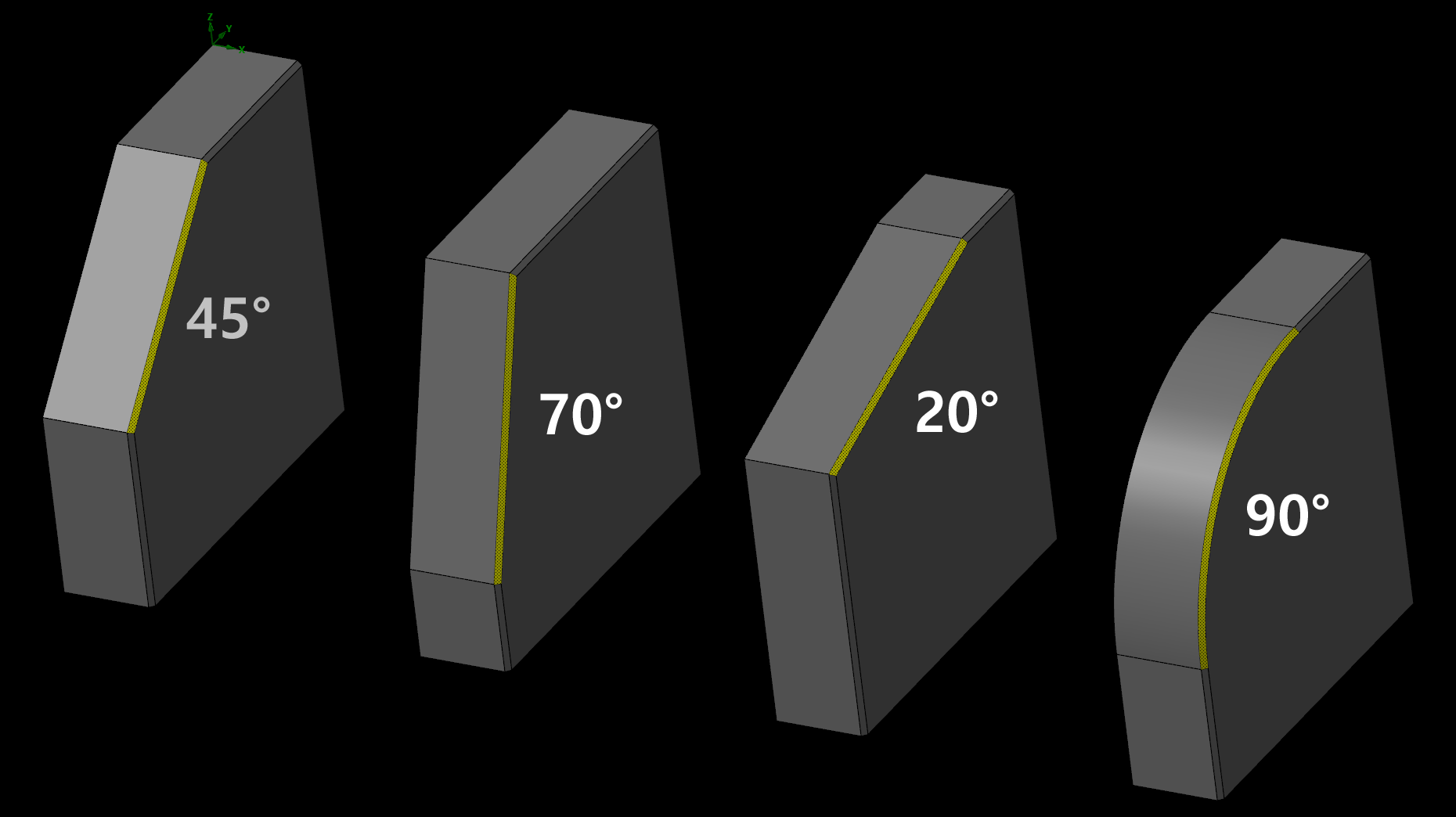

이번에는 경사 가공 형태의 면취 가공을 알아보겠습니다.

위 와 같은 형태 의 경사진 부분을 면취 하는 것입니다.

(수평 수직 된 부분 은 먼저 전 과정에서 면취 가 되었다고 가정합니다.)

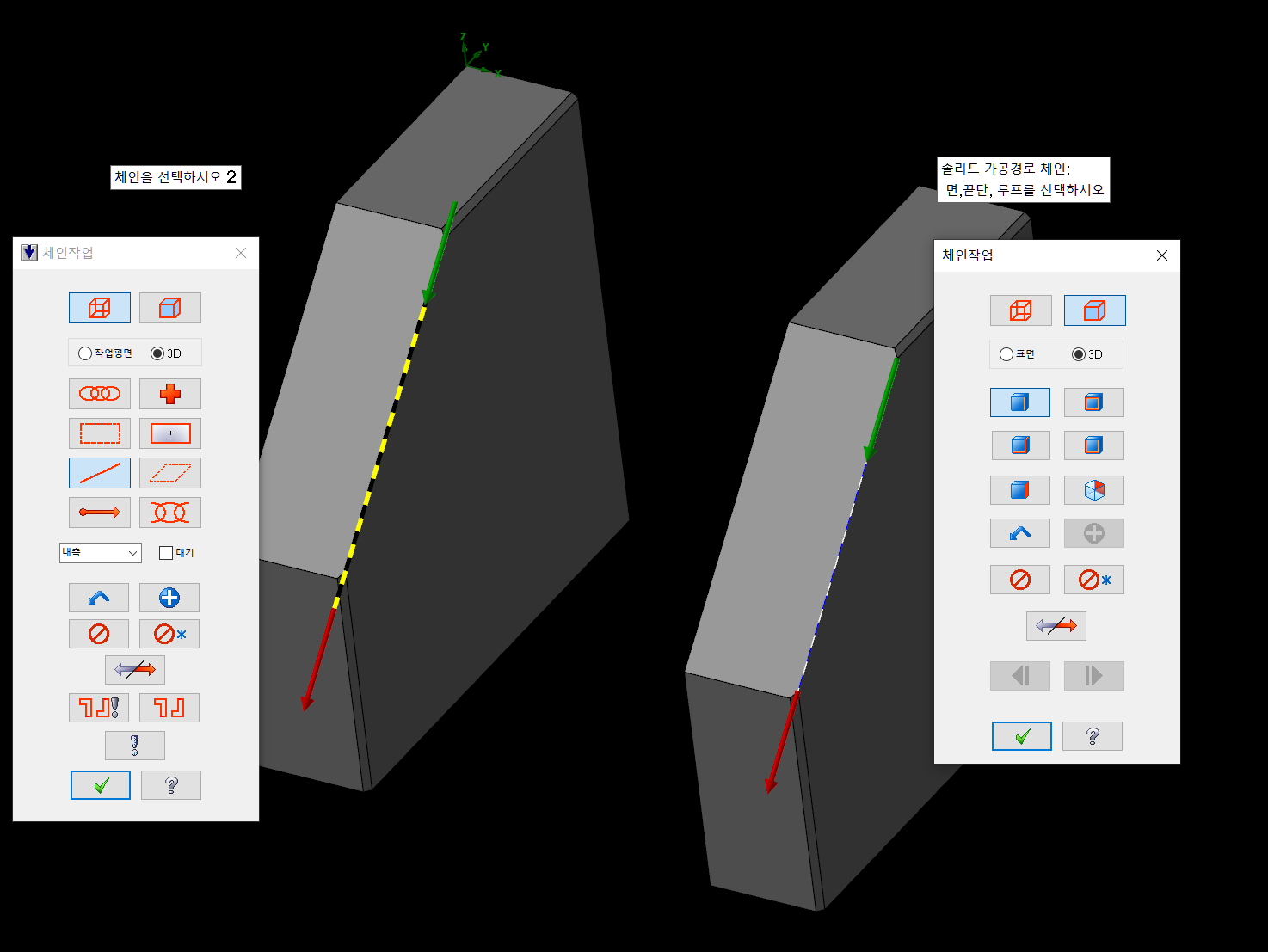

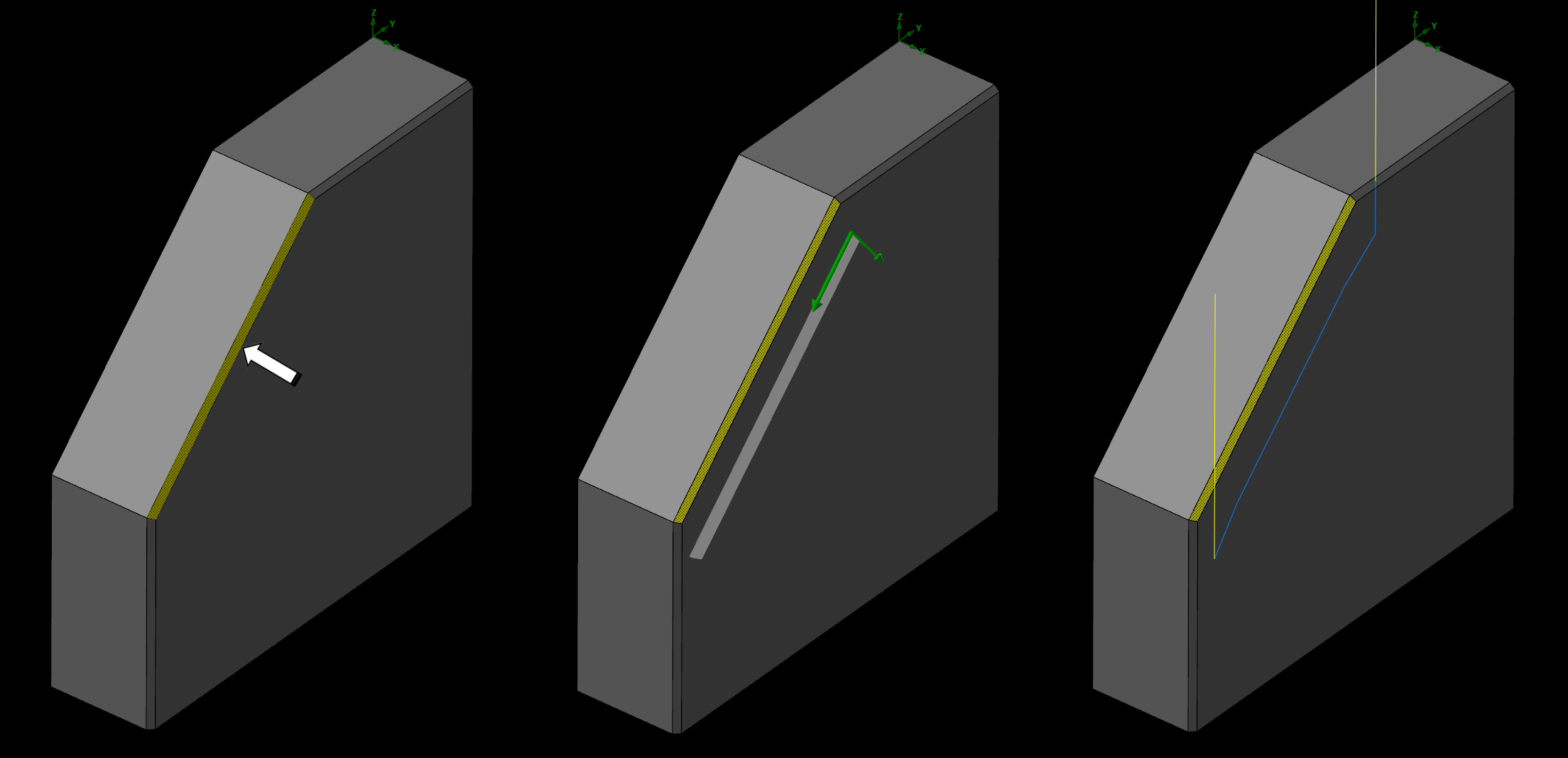

먼저 경사 부분 체인 생성하는 방법 에는 2D 커브 선을 체인 거는 방법과 솔리드 체인으로 한편 을 체인 거는 방법 이 있습니다.

물론 면취 형태에따라 틀리겠지만 저는 일반적 으로는 2D커브 생성 하여 체인 작업 하는 것을 권합니다.

솔리드 체인 은 모델링 형태 에 따라 국한되어 고정된 형태 을 띠게 되는데 문제점 이 미절삭 이 발생합니다.

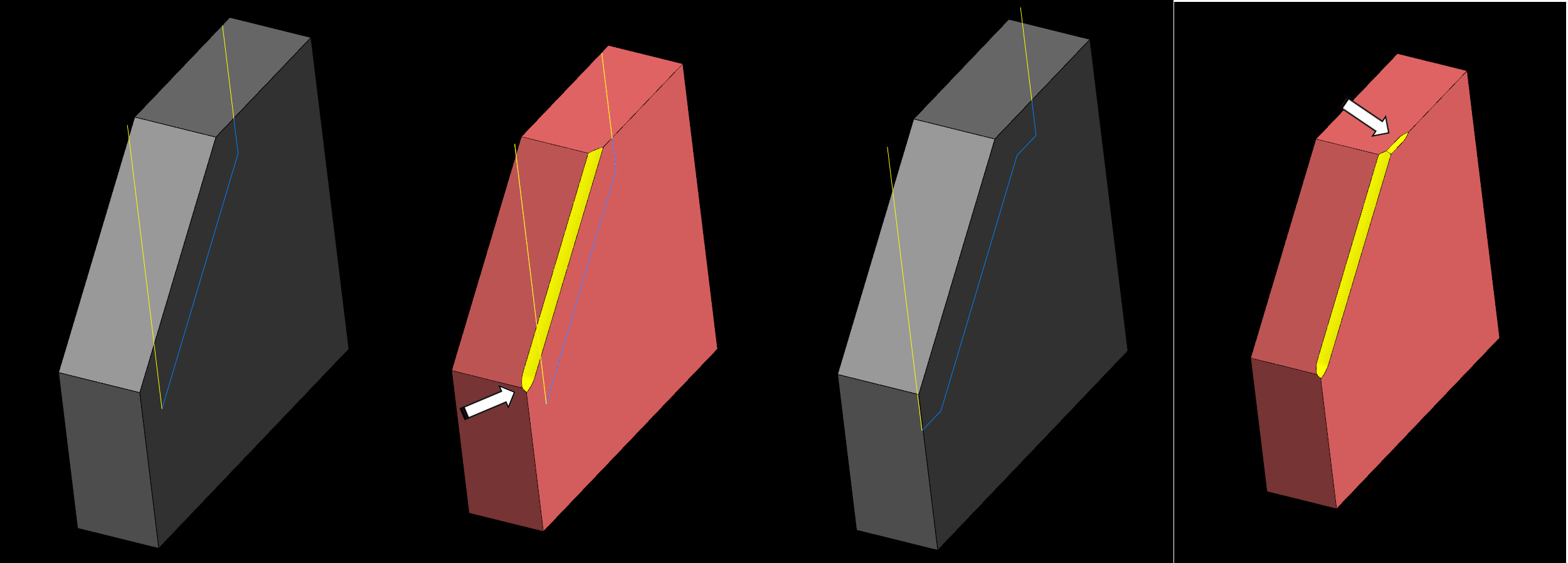

* 왼쪽이 커브 라인 생성하여 하는 체인 방식 , 오른쪽이 솔리드 체인 생성하는 방식입니다.

먼저 솔리드로 체인 생성해 보겠습니다.

우선 솔리드 모델링에서 면취 부분을 없애고 (정확하게 면취 부분 라인을 살리기 위하여) 시작하겠습니다.

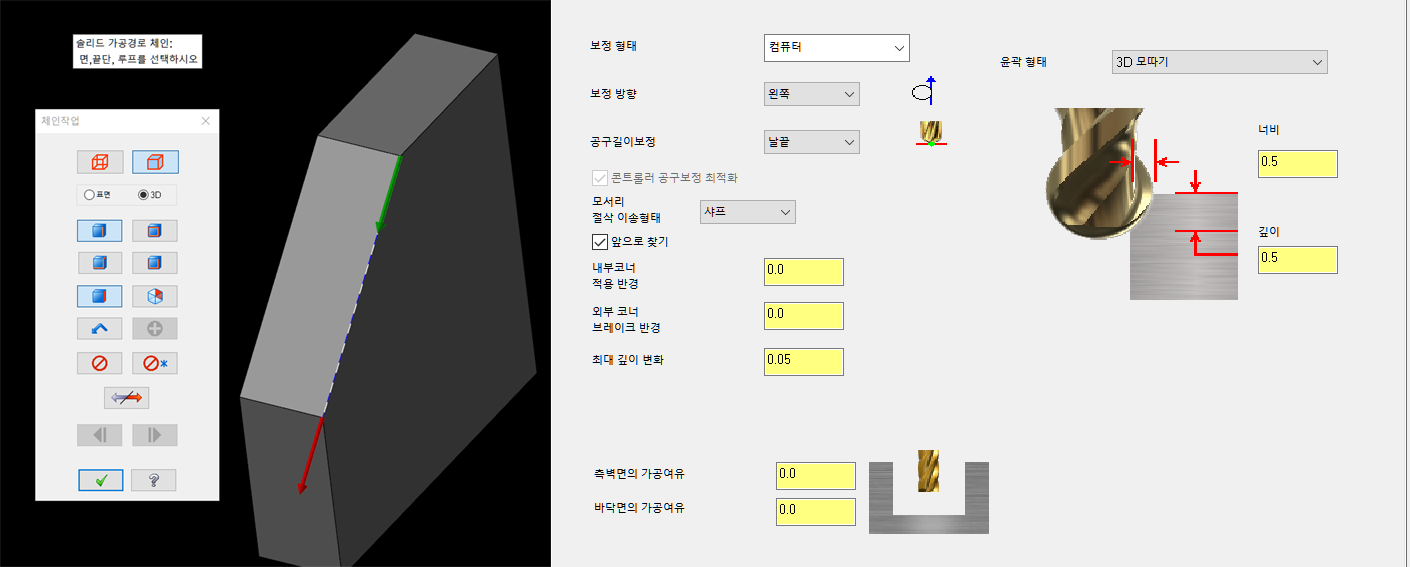

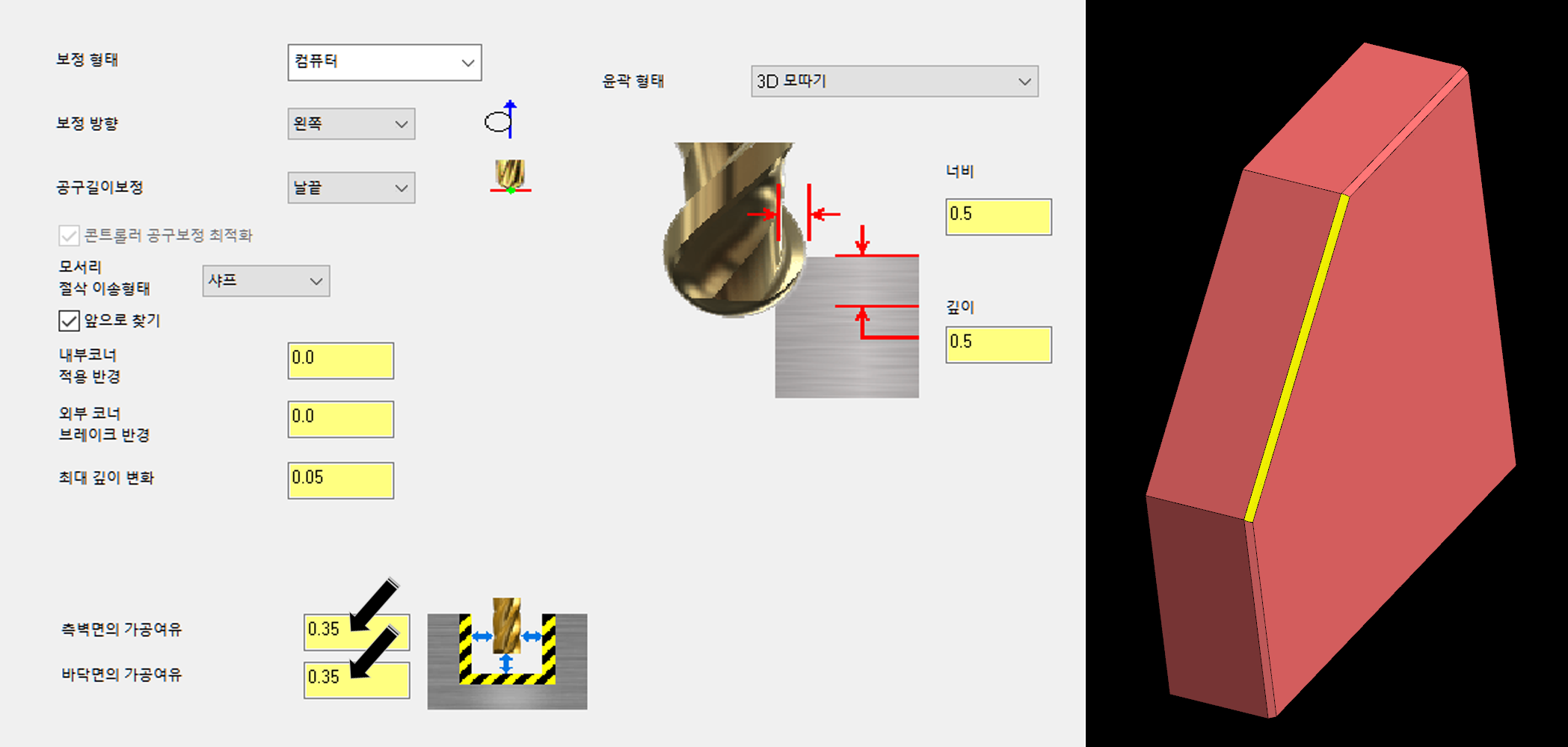

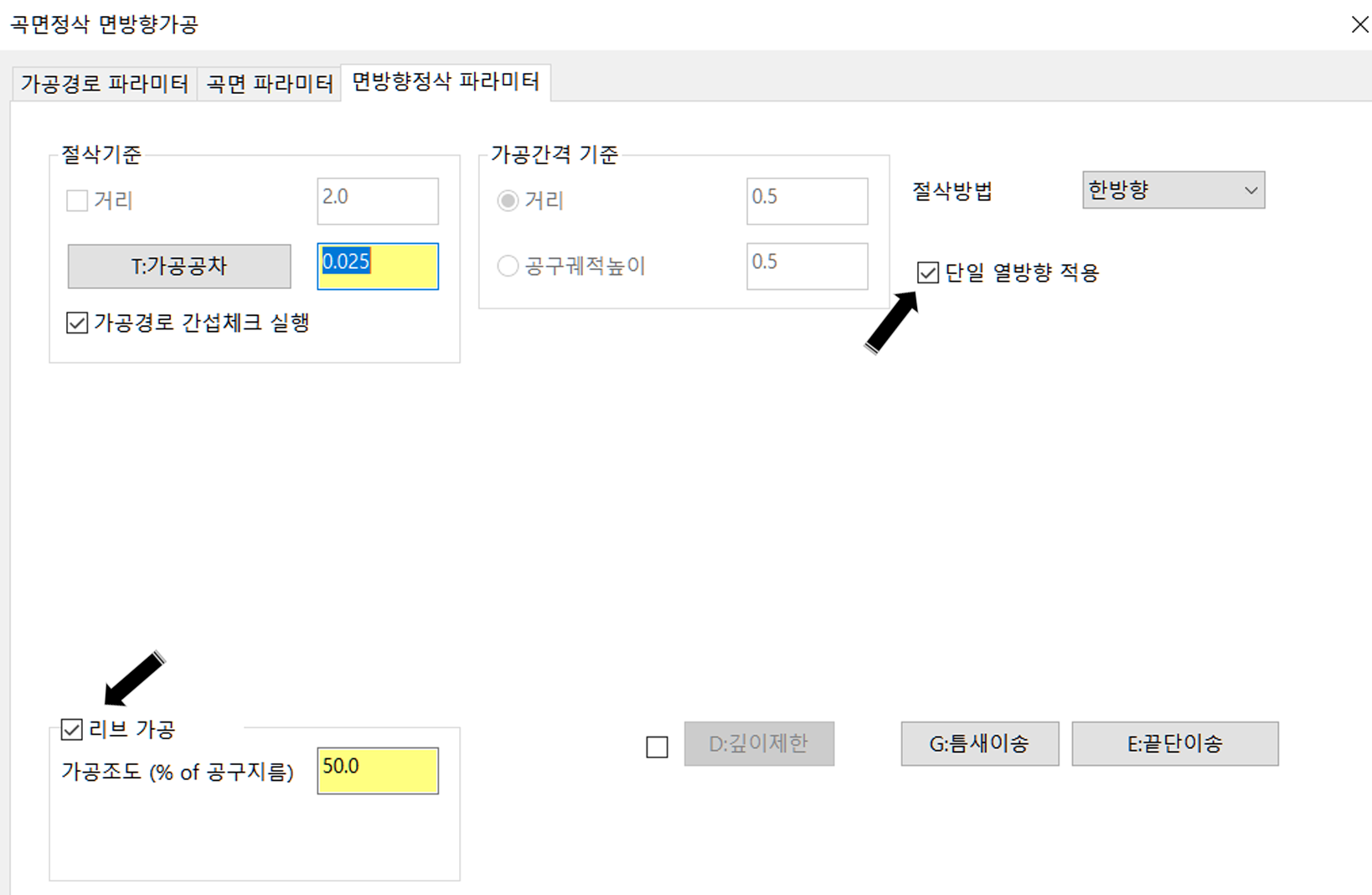

3D 모따기 절삭 파라미터 조건 은 다음과 같습니다.

모따기 량은 0.5C

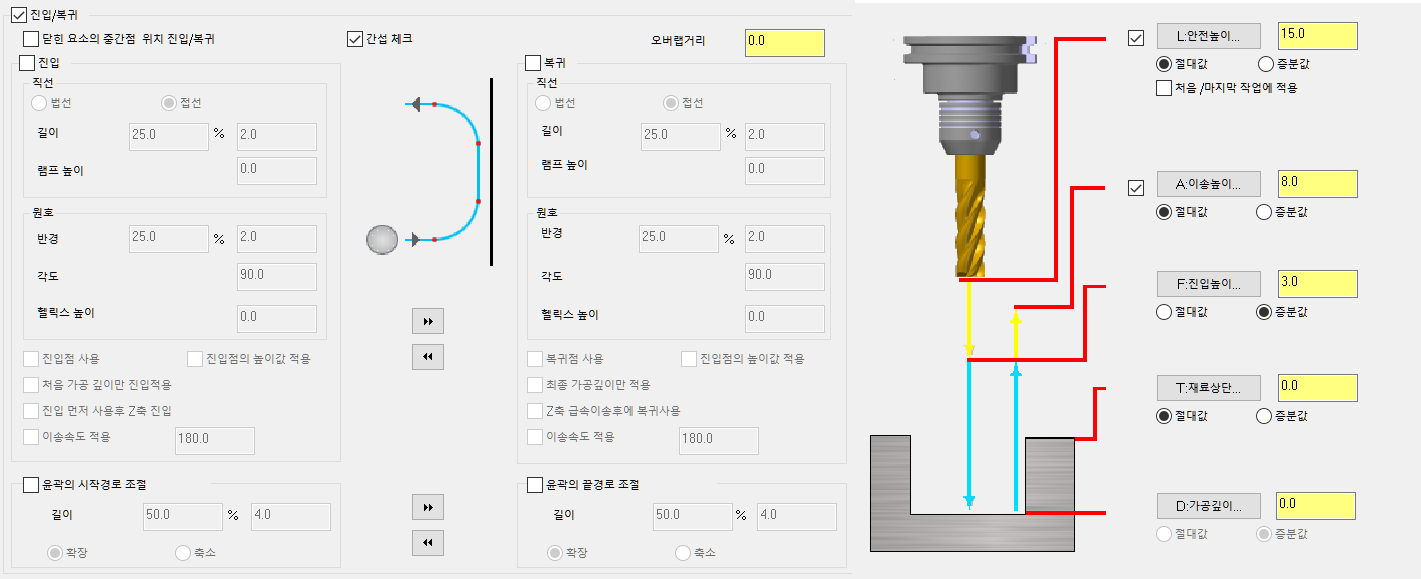

진입 / 복귀는 연장 / 축소 없이 디렉트로 진입 / 복귀

가공 깊이는 "0"

모의 가공 결과 을 보면 왼쪽 (진입 / 복귀 : 디렉트) 보면 진입 은 좋아 보이나 복귀는 미절삭 부분이 보입니다.

오른쪽은 같은 조건에서 진입 / 복귀 을 약 25% 확대한 것입니다.

가공 경로 을 보면 경사 면취 경로 을 따라 진입 / 복귀 경로 가 연장되는 것 이 아니라 수평(작업/공구 평면)에 준하여 생성됩니다.

그 결과 원래 미절삭 되었던 복귀 부분 도 똑같으며 오히려 진입 부분에 없던 과절삭 이 발생합니다.

* 진입 / 복귀의 경로 옵셋 은 값을 입력해도 적용되지 않습니다.

이러한 문제 가 있어 형태에 따라 틀리지만 솔리드 체인을 지향하고 2D 커브 라인을 생성하는 방법을 사용합니다.

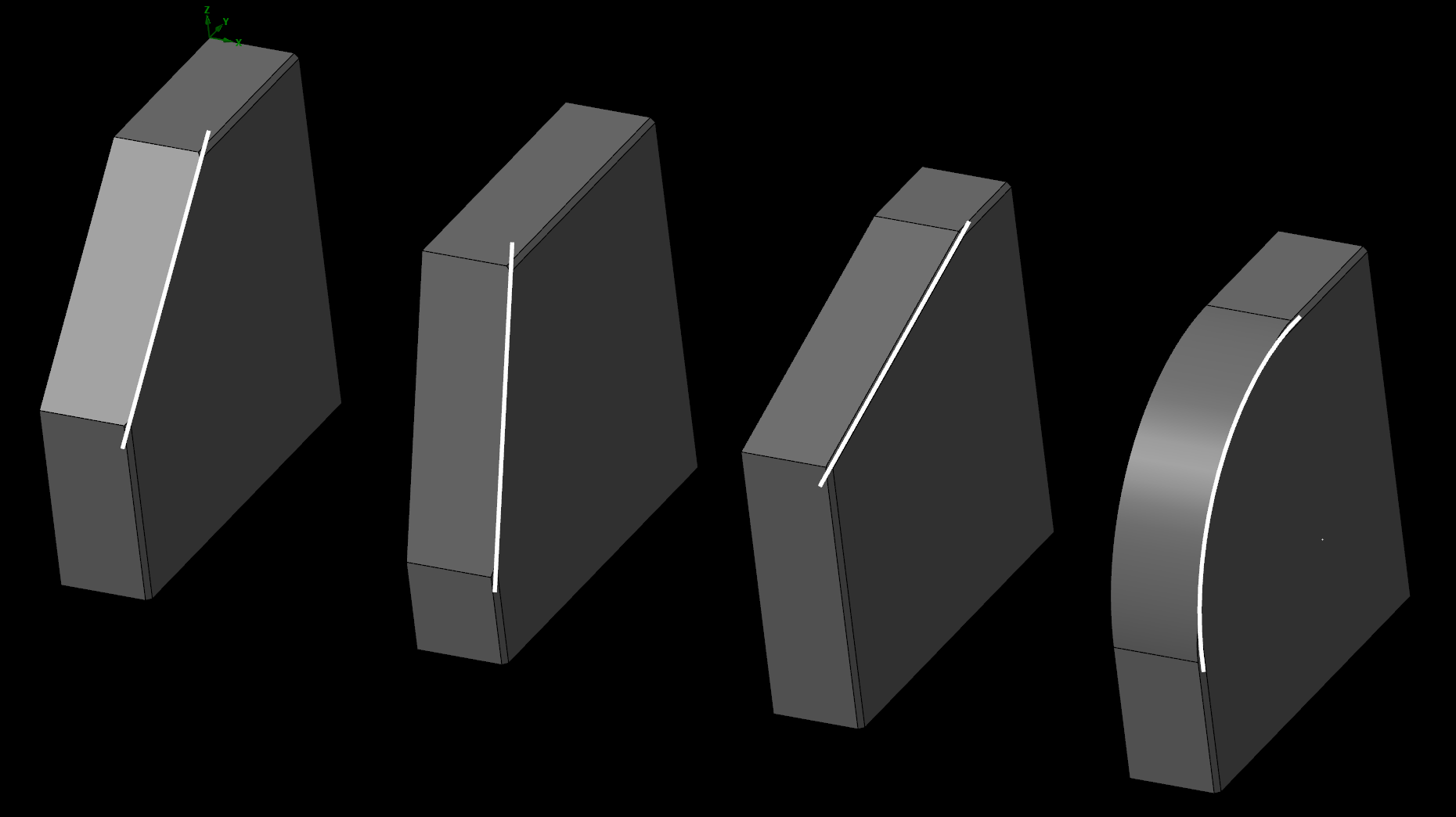

그럼 우선 그리기 - 커브 - 한쪽 끝단 커브 기능으로 해당 면취 부분 커브 라인을 생성합니다.

그리고 수정 - 기능으로 한쪽마다 공구경의 절반 정도 연장해 주었습니다.

우선 45° 경사 부분을 3D 커브 을 활용한 3D 모따기 을 실행해 보았습니다.

그냥 보기에는 좋아 보입니다만. 자세히 보면 다른 수평 , 수직 면취 가 0.5C로 되어 있고 경사면 면취 로 0.5C 로 하였는데 왠지 면취량 이 많이 차이 나 보입니다.

이유는 2D 가공 경로 (평행적인) 은 일정하게 계산된 면취량에 따라 공구 가 일정 하게 가공 하지만 경사 경우 에는 경사 각도에 따른 공구 절삭면 (접촉면) 이 사선 으로 일정 하게 유지되지 않아 보통의 경우 과절삭 됩니다.

(마치 페이스컷 뒤 날이 닿아서 자국이 남는 것처럼....)

그래서 할 수 있는 방법 이 경사에 따라서 공구 가 과절삭 을 줄이기 위하여 적절하게 공구 을 옵셋 시켜주어야 합니다.

계산법은 저도 경험상 (공식에 따른 값 산출이 아닌) 45° 기준 면취량의 80~90% 줄인 값을 공구 가공 여유에 넣어서 공구 옵셋을 시켜주었습니다.

* 따로 계산 법 아시는 분 은 댓글로 부탁드립니다.

그래서 예제 45° 경사 면취 가공 경로 파라미터 중 0.5C 이므로 가공 여유에 0.35 정도 값을 입력하여 모의 가공을 해보았습니다.

그러자 모의 가공 결과 가 0.5C에 유사하게 나오는 것 을 볼 수 있습니다.

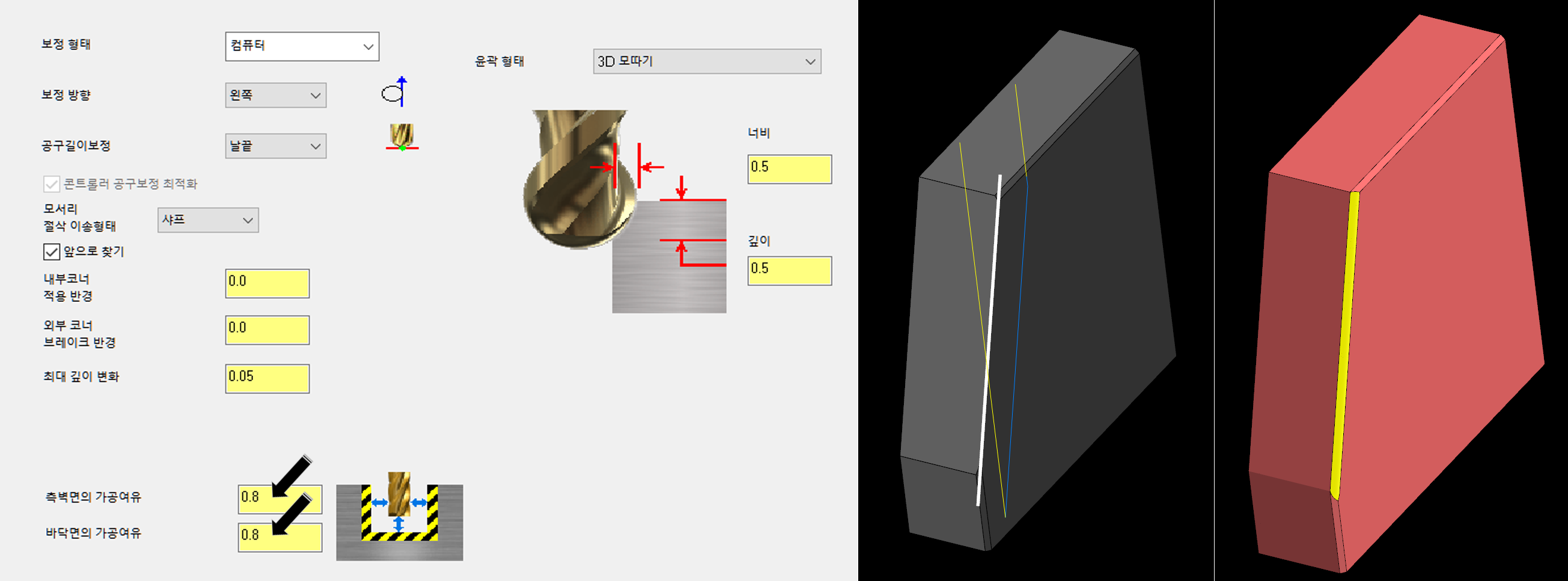

이에 따라 70° 경사 가공에도 적용해 보았습니다.

70° 경사 이므로 대략 130~140% 적용하여 가공 여유 을 0.8 정도 입력하고 모의 가공을 해보았습니다.

어느 정도 비슷하게 나오네요.

그러므로 다른 경사 각도 나 형태의 경우 임의의 값을 넣어보고 조금씩 조절하며 면취량을 조절하셔야 합니다.

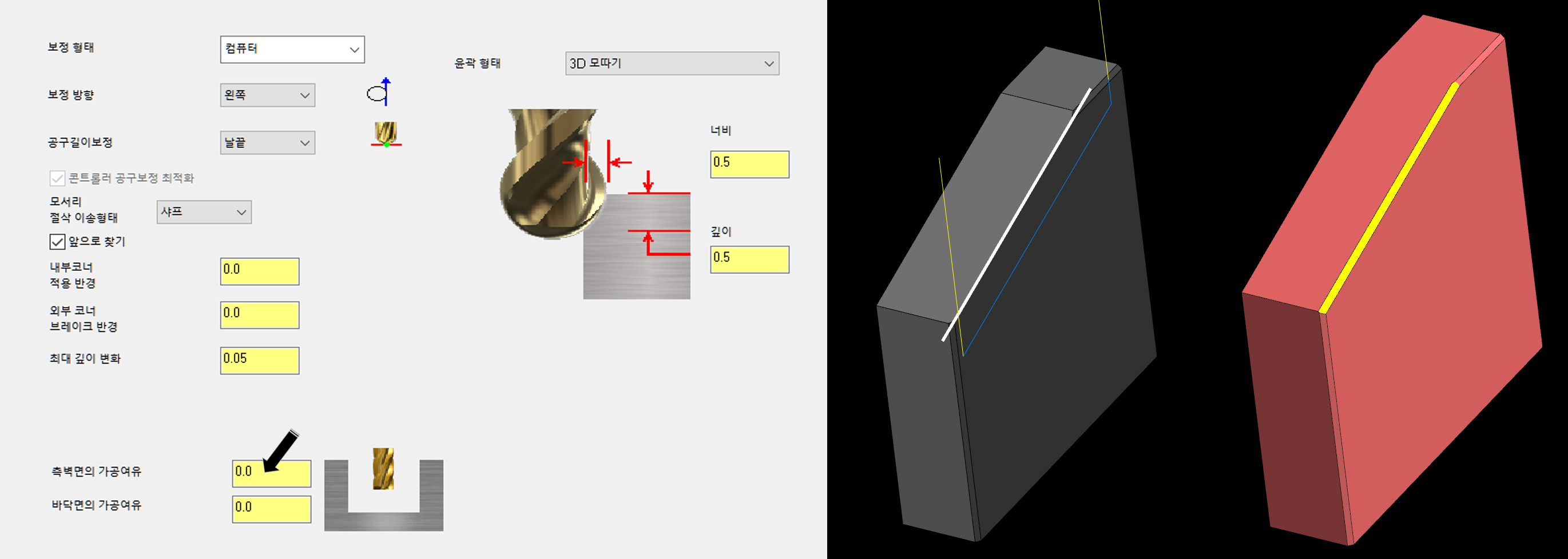

이번에는 20° 경사 가공에도 적용해 보았습니다.

20° 경사 경우 에는 가공 여유 값을 적용하지 않아도 어느 정도 면취량 이 근사치에 근접하게 나옵니다.

* 물론 조금이라도 적용하면 좀 더 면취량 근사치에 접근합니다.

* 저런 급경사 (비대칭 적인 형태) 경우 진입 / 복귀에 좀 더 많은 값을 주어야 하는 경우가 있으므로 커브 연장 시 형태에 따라 조절 하셔야 합니다.

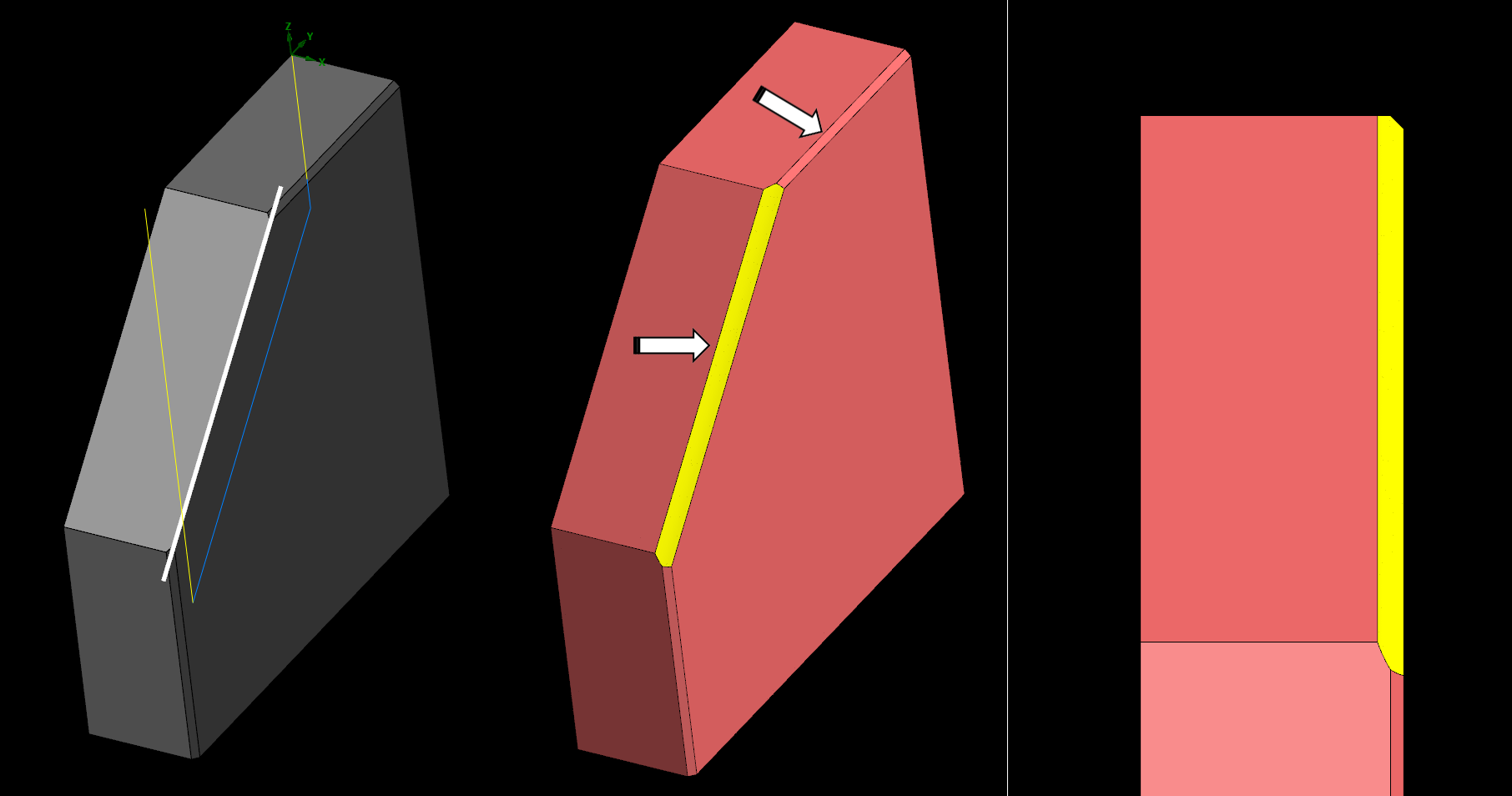

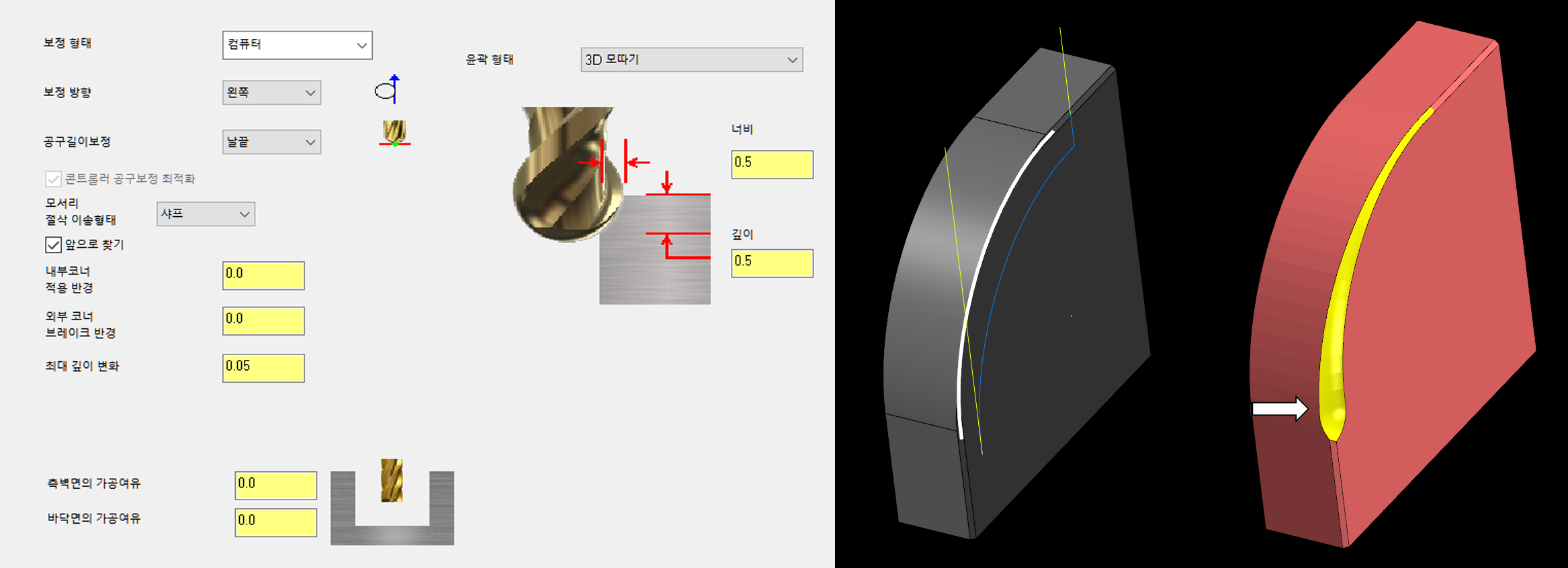

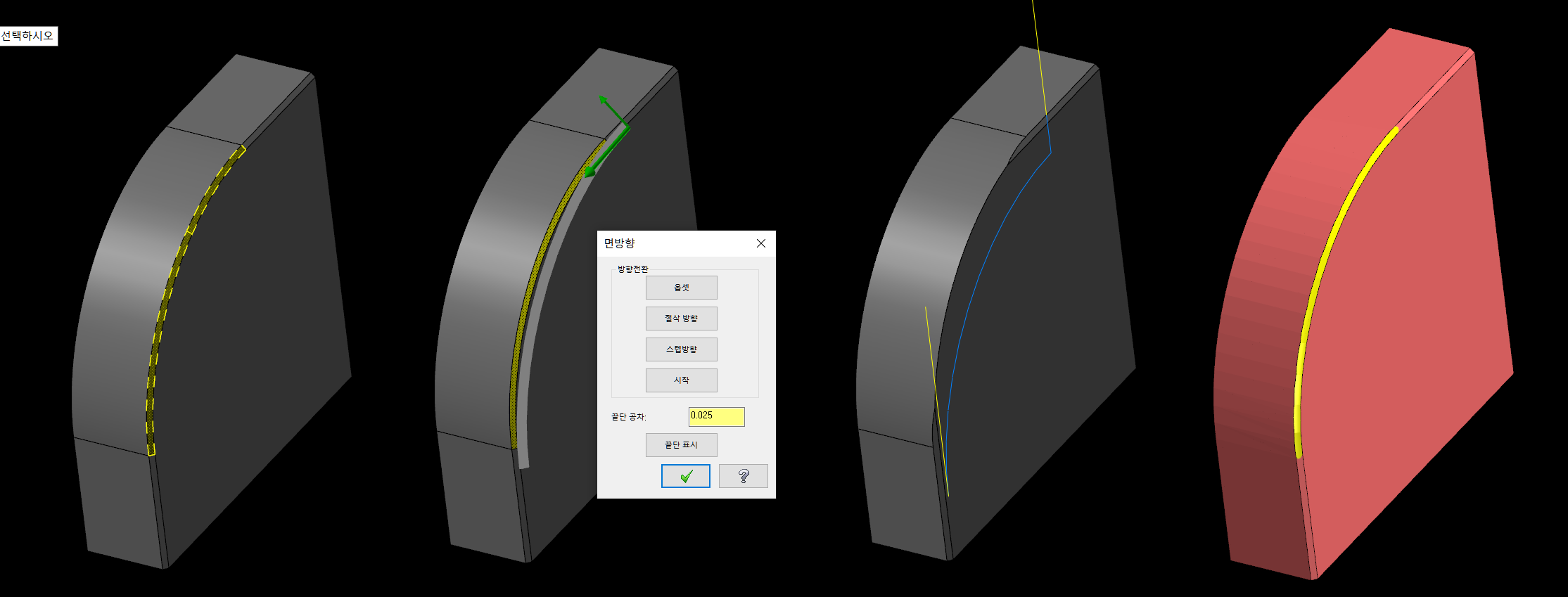

그럼 이번 에는 반원 형태 에 면취 가공을 똑같이 적용하여 면취 가공 경로 을 생성해 보겠습니다.

경사 각도 가 일정한 형태의 면취 경우 공구 옵셋 값을 조절하여 면취량을 조절 가능했는데, 이러한 경사 각도 가 변동되는 형태는 3D 모따기 기능으로 면취 가 불가능합니다.

* 윤곽 가공의 모따기 기능 (2D/3D)는 일정한 경사의 면취만 가능하다고 기억하시기 바랍니다.

(물론 완만한 곡면 형태의 경사도 가능하나 대충 통념으로 봐주시기 바랍니다)

그럼 이러한 변동되는 형태의 면취는 어떻게 하냐 하면 단순합니다. 그냥 3D 가공으로 해야 합니다.

여기서 잠시 다시 면방 향 가공으로 들어가면 위 경사 면취 가공 중 평 엔드밀로 하면 안 되나 하는 생각 이 있습니다.

윤곽 가공의 모따기 기능을 사용하면 모따기에 적합하지 않은 형태의 공구 (평 엔드밀)이라고 나오면서 실행되지 않습니다.

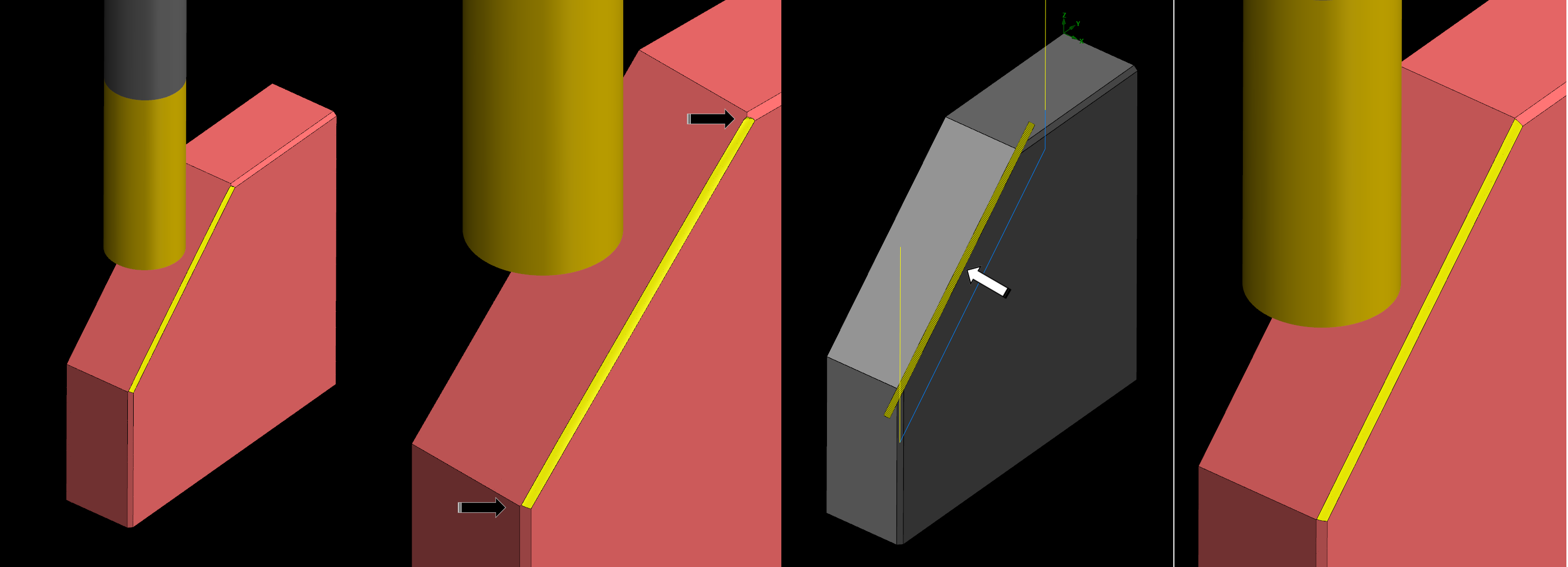

그래서 만일 평 엔드밀로 변동 없는 경사 면취 가공을 하고 싶으시면 면방 향 가공으로 하시면 됩니다.

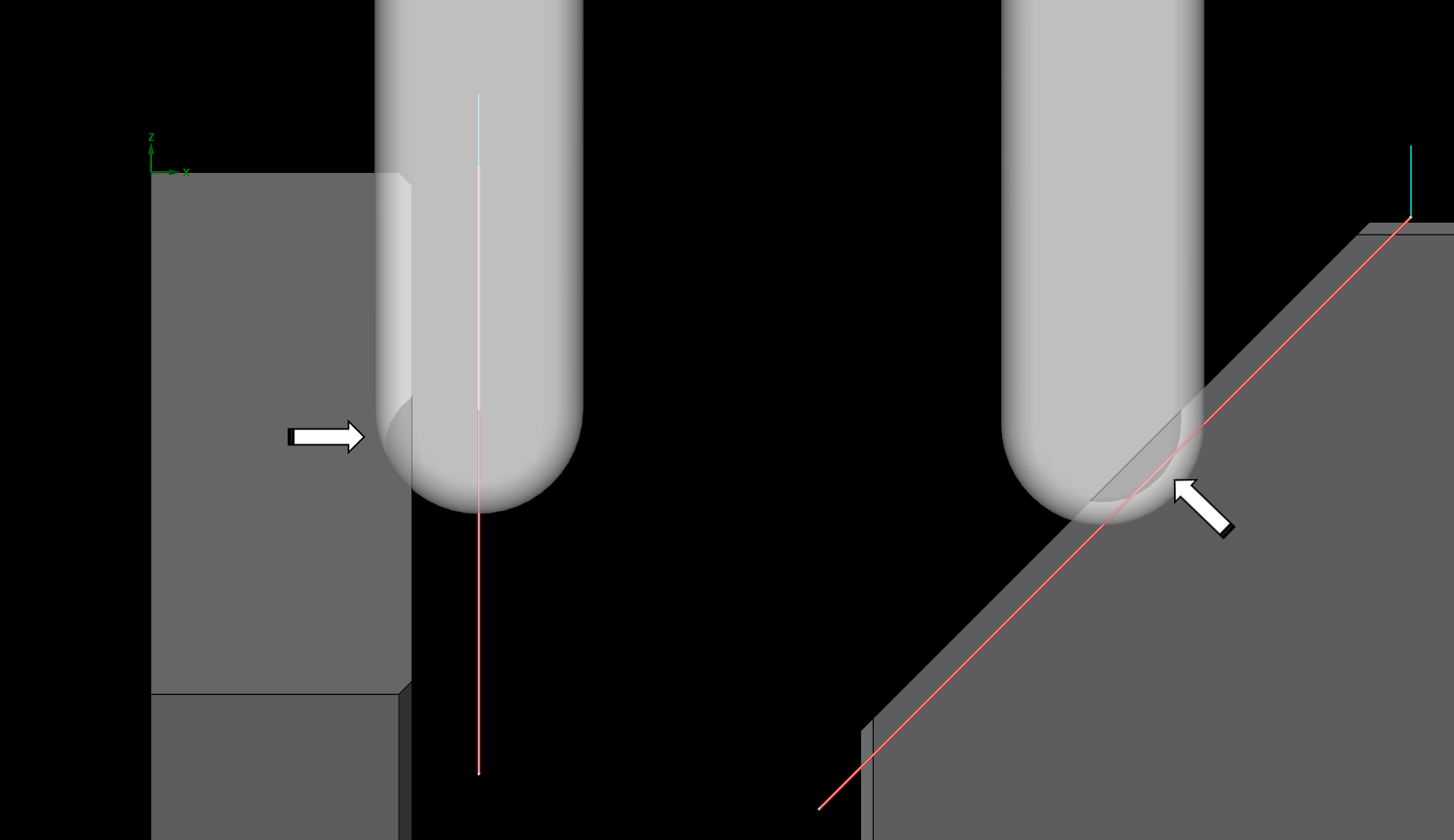

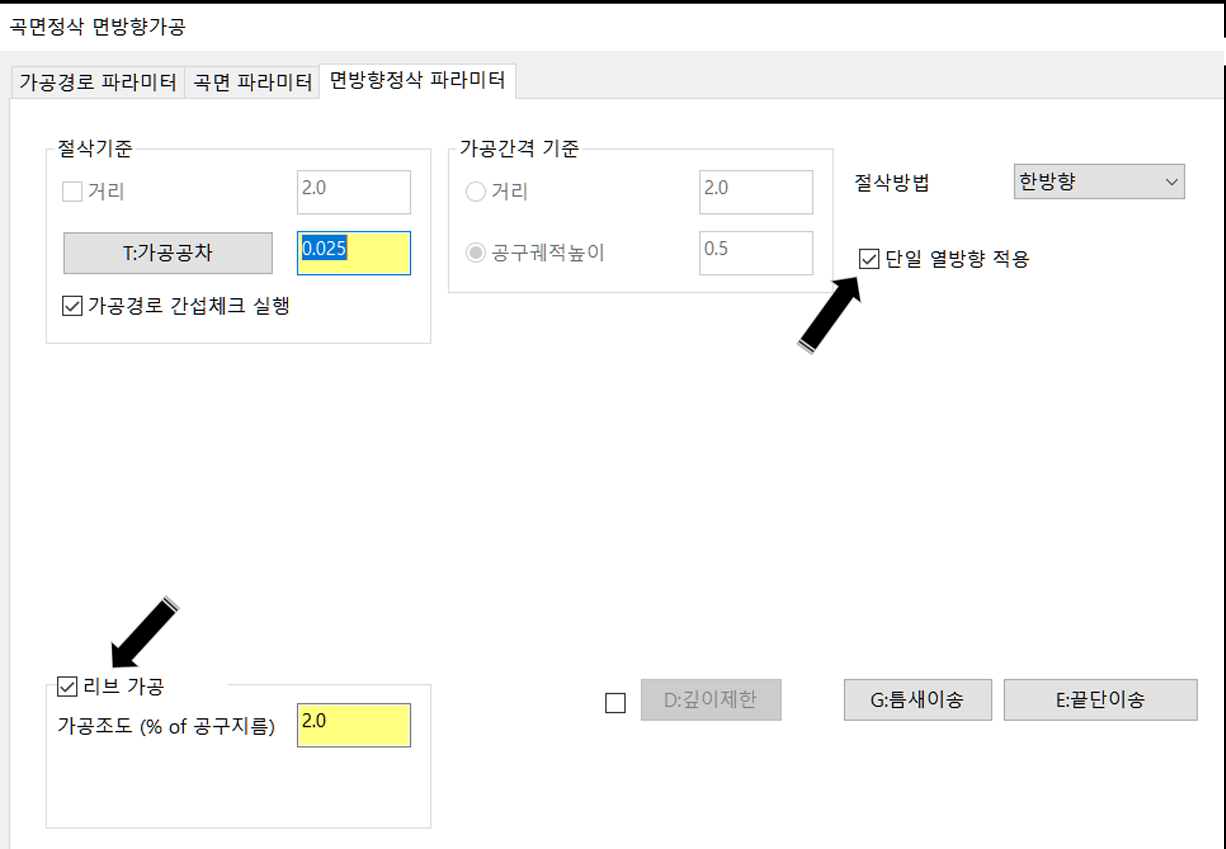

먼저 공구는 평 엔드밀 (여기서는 Ø10.0 적용)을 사용하여 저 면취 되어 있는 모델링의 곡면을 솔리드 선택으로 선택하고 면방 향 가공 경로 방향을 설정한 후 역시 같은 방식으로 단일 열 방향 적용과 리브 가공을 적용하여 가공 경로 을 생성하였습니다.

모의 가공을 실행 보니 면취 가 적당 하게 잘 나온 것 같습니다.

다만 면취 양끝 부분 이 약간 미절삭 된 것처럼 보입니다. (공구 형태 상 절삭 시작 지점이 공구 중심보다 뒤에 있어서)

그래서 좀 더 깔끔하게 하고 싶으면 해당 곡면을 생성 하여 연장 하여 그 연장 된 곡면 을 사용 하여 다시 면취 가공 해보니깐 좀더 깔끔하게 면취 가공 이 됩니다.

* 저 곡면 을 솔리드-곡면 생성 후 이곡면 은 트림된 (직각 사각형 이 아님) 곡면 이므로 트림 제거 후 곡면 연장 제거 후 하셔야 합니다.

* 정리하여 만일 평 엔드밀 사용 경사 면취 가공을 원하는 경우 면방 향 곡면 가공의 리브 기능을 사용하면 됩니다.

* 공구 진입을 충분히 여유 잡고 (진입 시 소재 충돌이 안 나게) 하시면 아래에서 위로 올라가는 가공을 추천합니다.

(공구 밑 날 보다 측면 날 사용을 유도하기 위하여.....)

그럼 다시 반원 형태 면취 가공으로 돌아갑니다.

위 와 같은 요령으로 면취 가공 경로 을 생성하고 모의 가공을 해보자 잘 출력된 것 같습니다.

* 다만 이러한 형태 경우 공구 진입 시 급 소재 충돌이 발생할 가능성이 높아 경우에 따라 위에서 아래로 가공하는 것 을 권합니다.

다음에는 3D면취에 대하여 알아보겠습니다.

'마스터캠 관련 한 여러 이야기 > 마스터캠 활용 가공 방법' 카테고리의 다른 글

| 거르기 기능(Filtering and Tolerances) 설명 (웹버전) (6) | 2022.12.26 |

|---|---|

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (3D 가공)-7 (0) | 2022.09.02 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (2.5D 가공)-5 (0) | 2022.08.27 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (역R엔드밀 활용)-4 (0) | 2022.08.15 |

| 마스터캠 면취(모따기) 챔퍼(CHAMFER) 에 관하여 (챔퍼밀 활용)-3 (0) | 2022.08.07 |