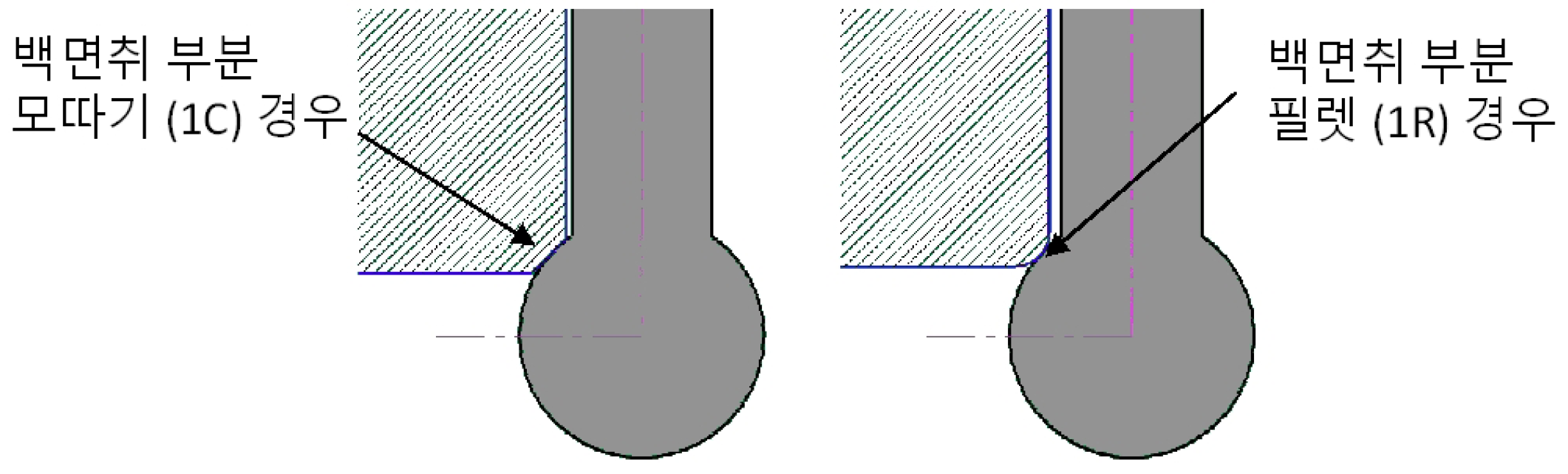

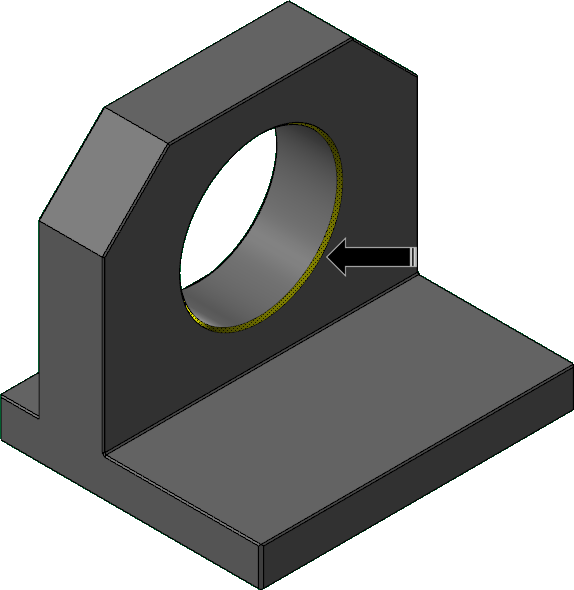

이번에 알아 볼 것은 백면취(모따기) 방법 입니다.

우선 먼저 간단하게 일반적인 방법 을 알아봅니다.

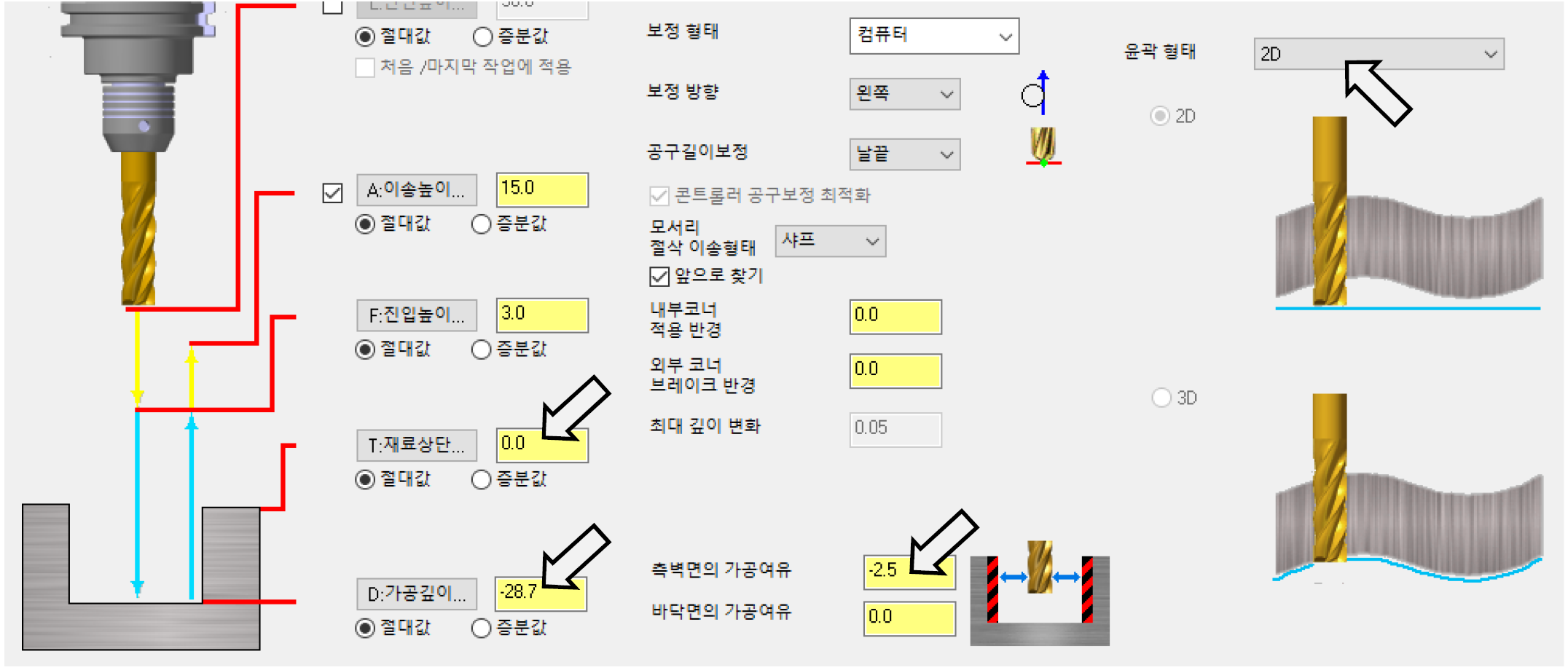

사실 따로 별도 의 면취 의 기능 이 있다기 보다 단순 윤곽 가공 에서 공구 형태 규격 에 따른 절삭 파라미터 만 잘 입력 하시면 됩니다.

우선 예 로서 가공 소재는 120ø 두께 20mm 입니다.

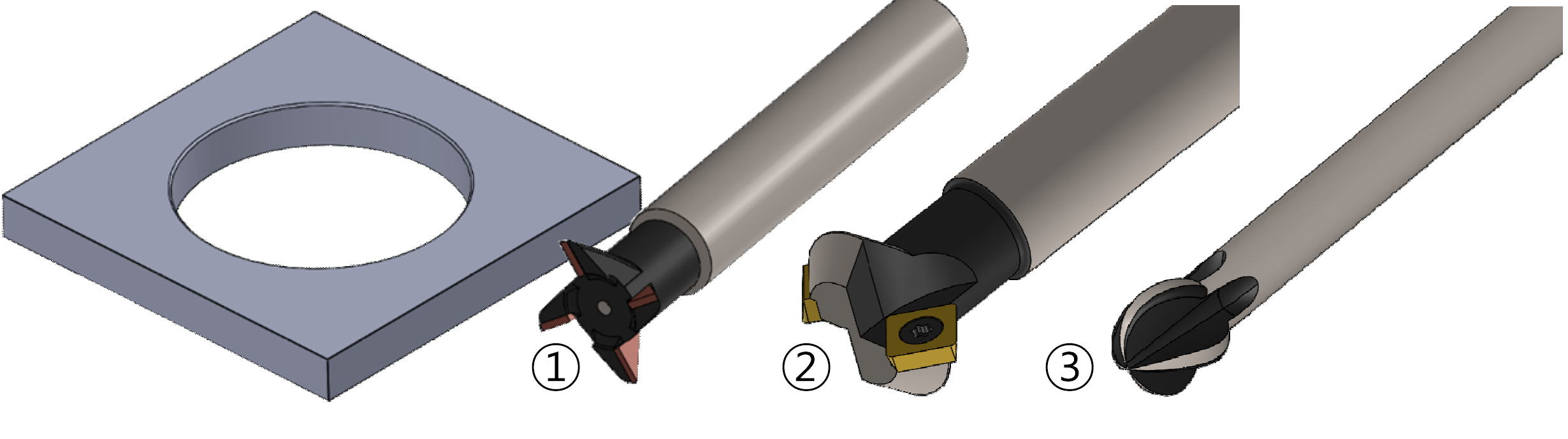

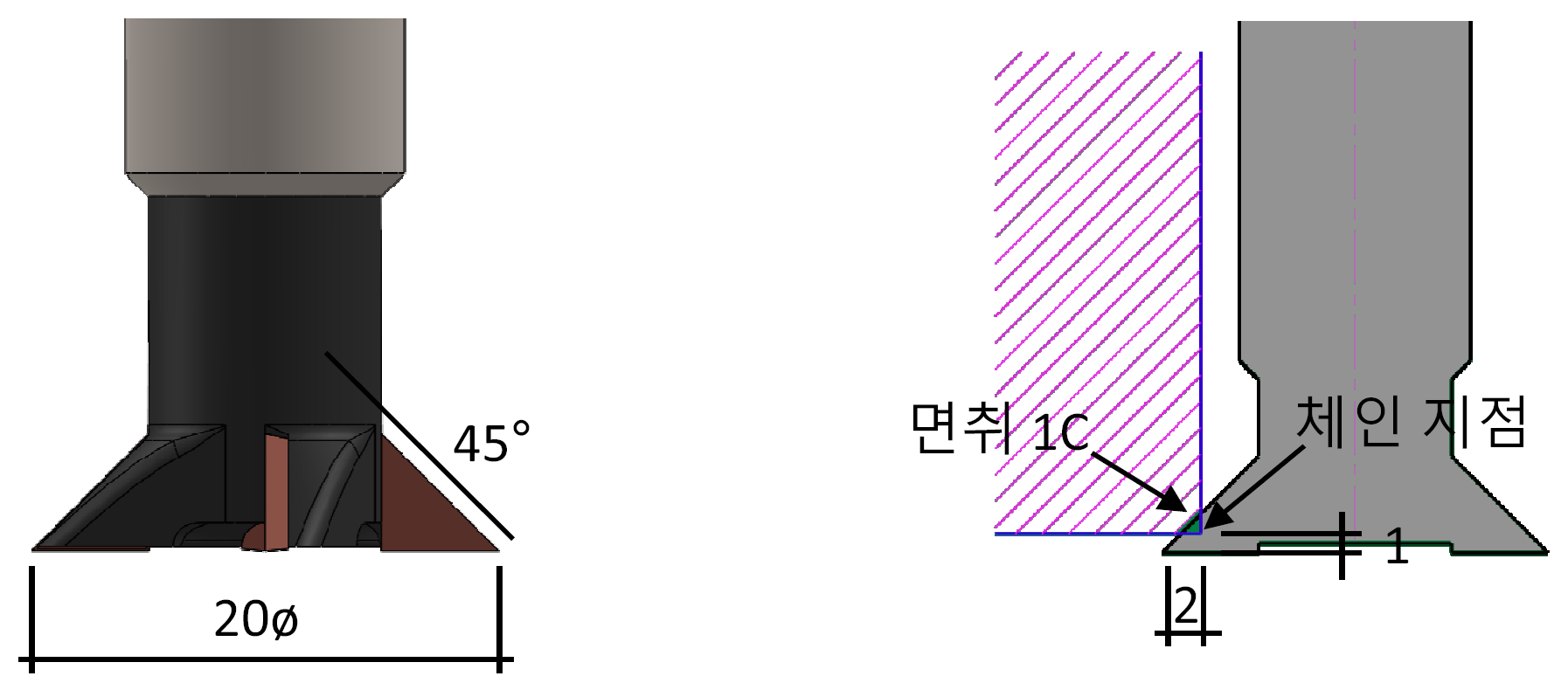

가공 공구 로는 ①20ø 도브테일 , ②33.4ø 더블 도브테일 커터 , ③14ø롤리팝 공구 입니다.

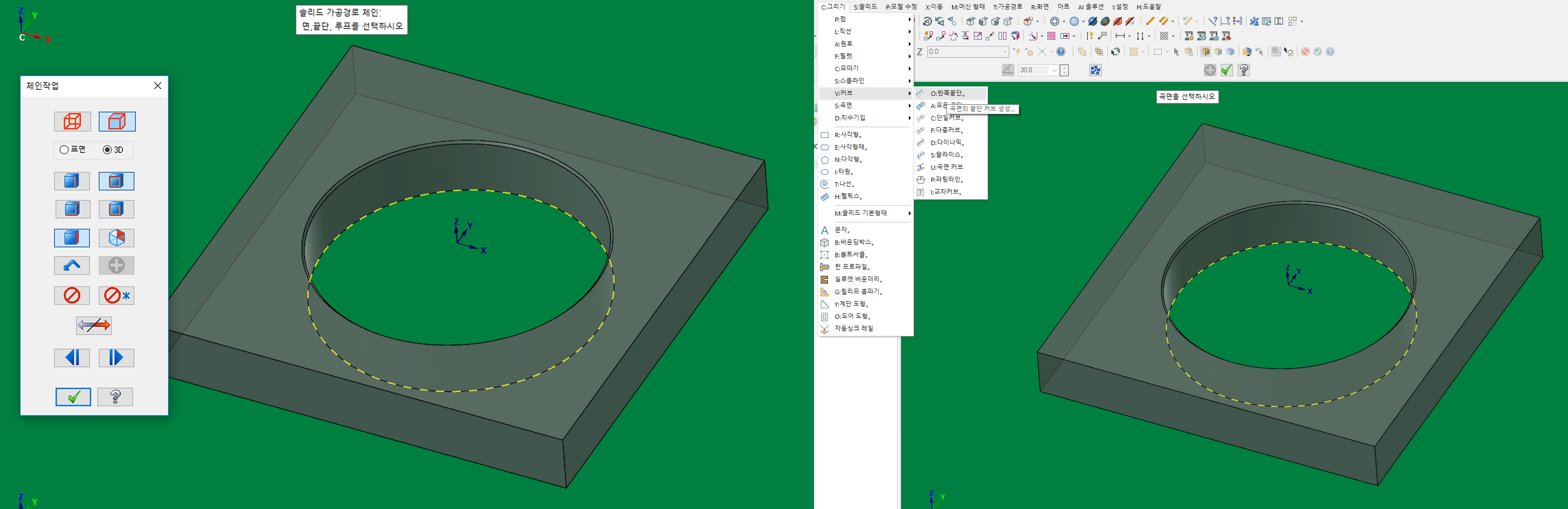

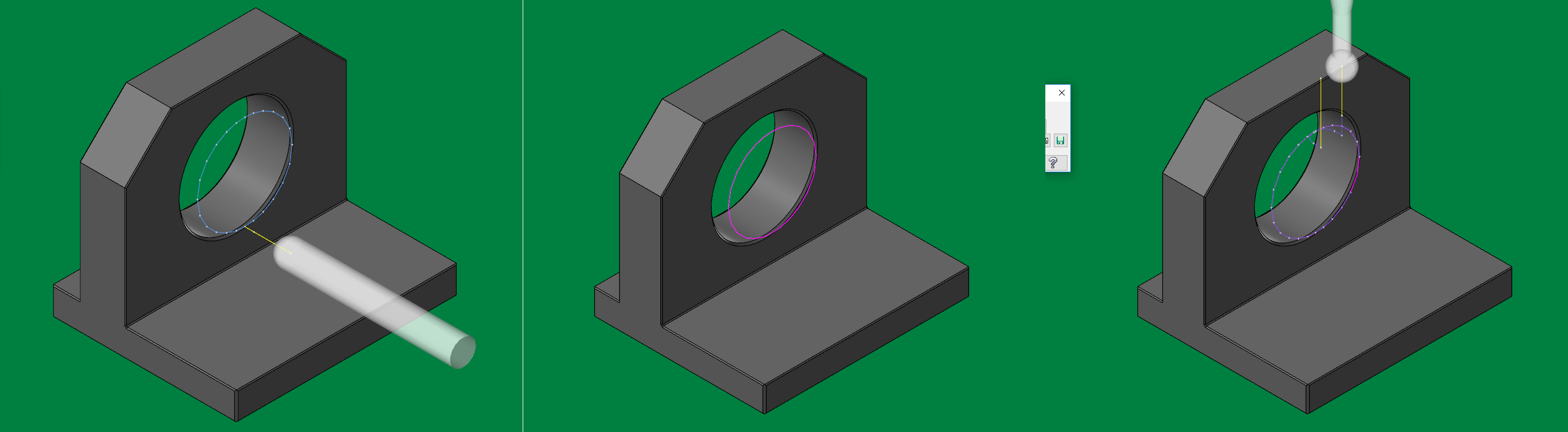

우선적 으로 공구 각각 설정 하시고 백면취 하고 자 하는 부분 의 체인 을 생성 하여 윤곽 가공 을 설정 합니다.

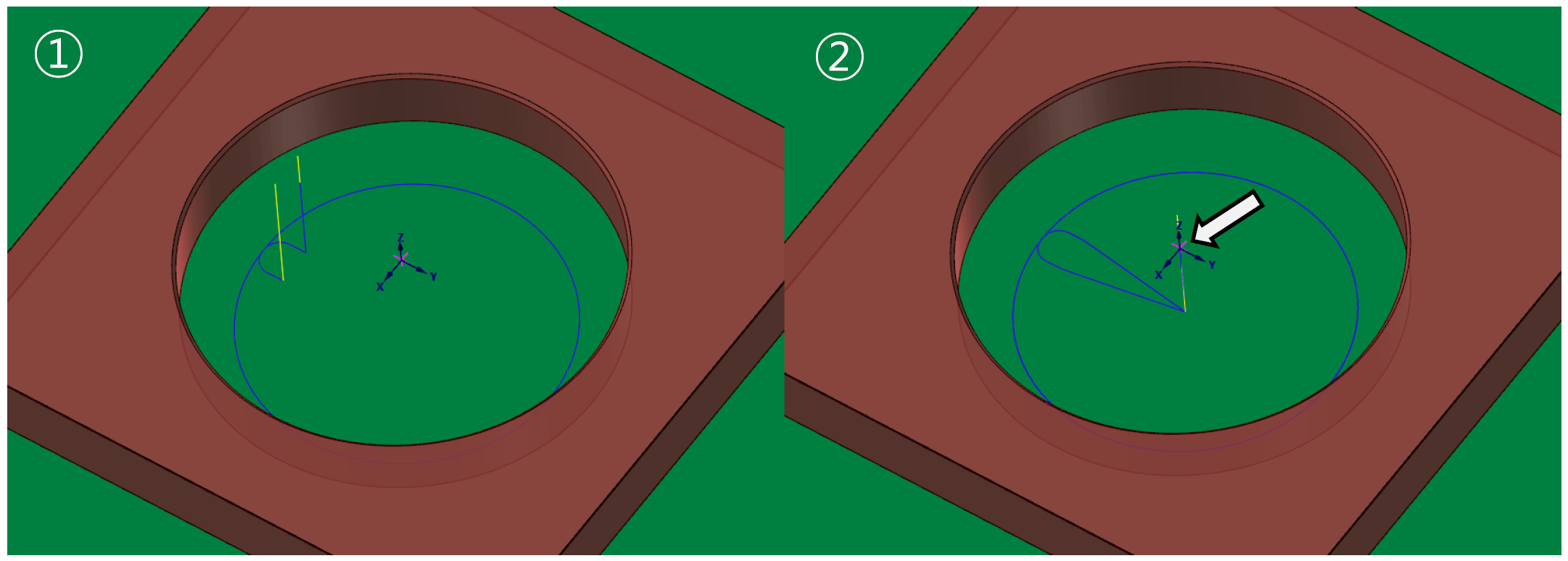

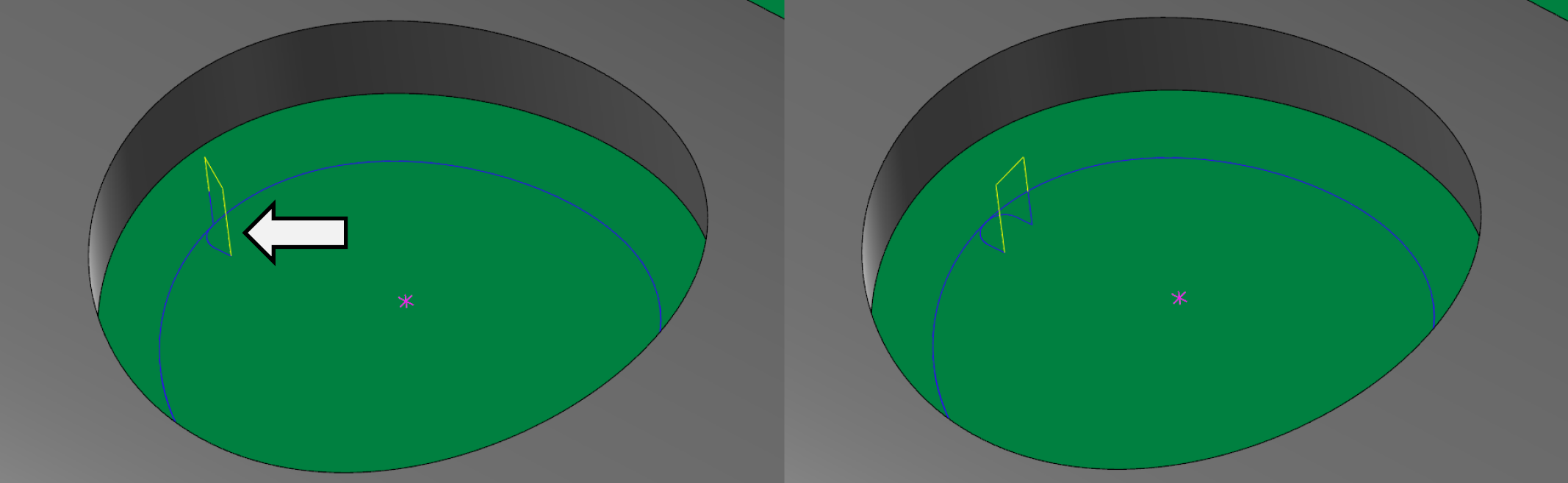

우선 하부 백면취 부분 체인 은 모델링 이 있을 경우 솔리드 체인 걸고 없으시면 원호 을 작성 하여 해당 위치(중요 특히 Z값) 에 놓고 체인 을 걸어줍니다.

그리고 윤곽 가공 의 모따기 기능 은 적용 이 안되니 윤곽 가공 으로 체인 걸기 전 먼저 어떻게 면취 할것 인지 생각해 두어야 합니다.

일단 두 가지 공구(도브테일 , 더블도브테일) 을 사용 합니다.

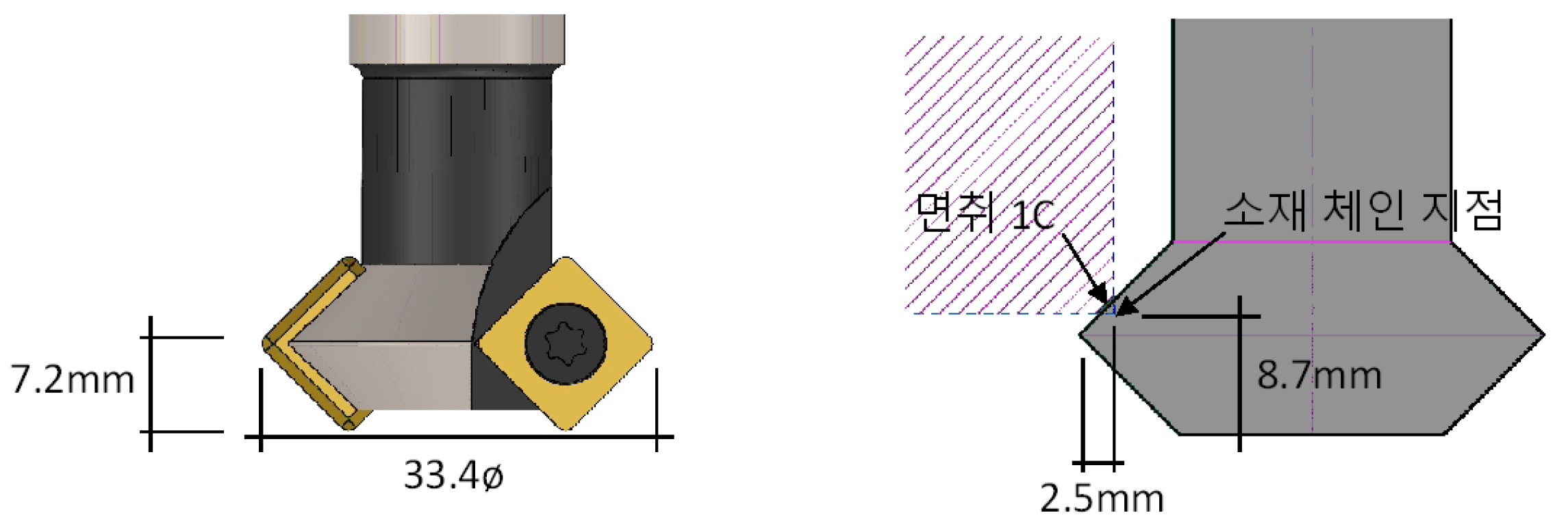

각각 의 공구 형태 규격 을 정의 합니다.

위 와 같은 더블 도브테일 커터 의 규격 시 (대구텍 TCF-45-D19-11) 위 와 같이 정의 합니다.

(간단히 애기 하면 단순한 더블 도브테일 이므로 상부 면취 면 에 공구 높이 중간 에서 1.5mm (윤곽 모따기 가공 설정 중 날끝옵셋) 규격 인 (7.2+1.5) 8.7 을 적용 하고 역시 (윤곽가공 모따기 가공 설정너비 :1.5+1=2.5mm) 을 적용 합니다.

* 위 치수는 임의 적인 치수 이므로 해당 면취 공구 의 면취 가 되길 바라는 위치에 맞추어 조절합니다.

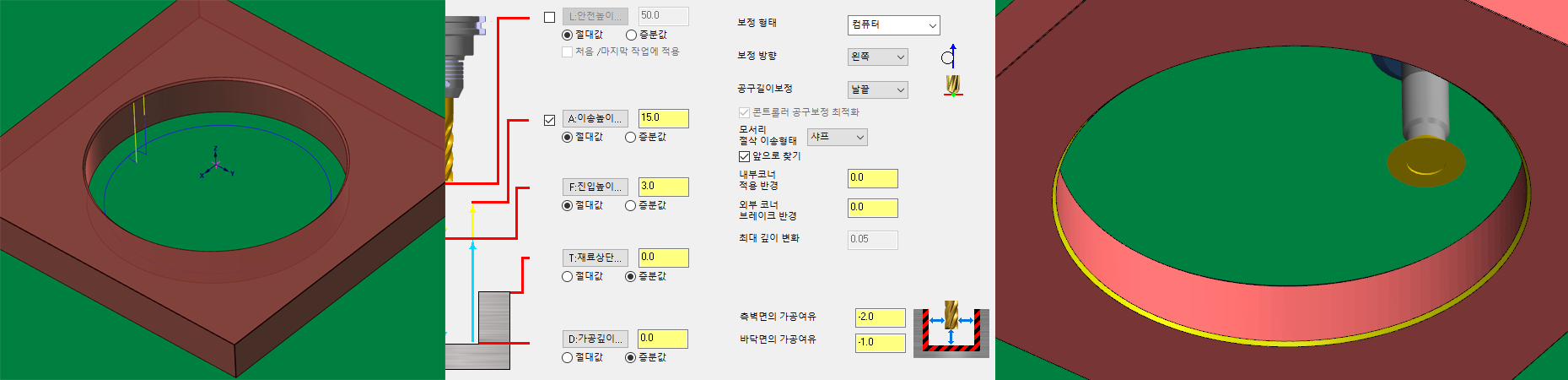

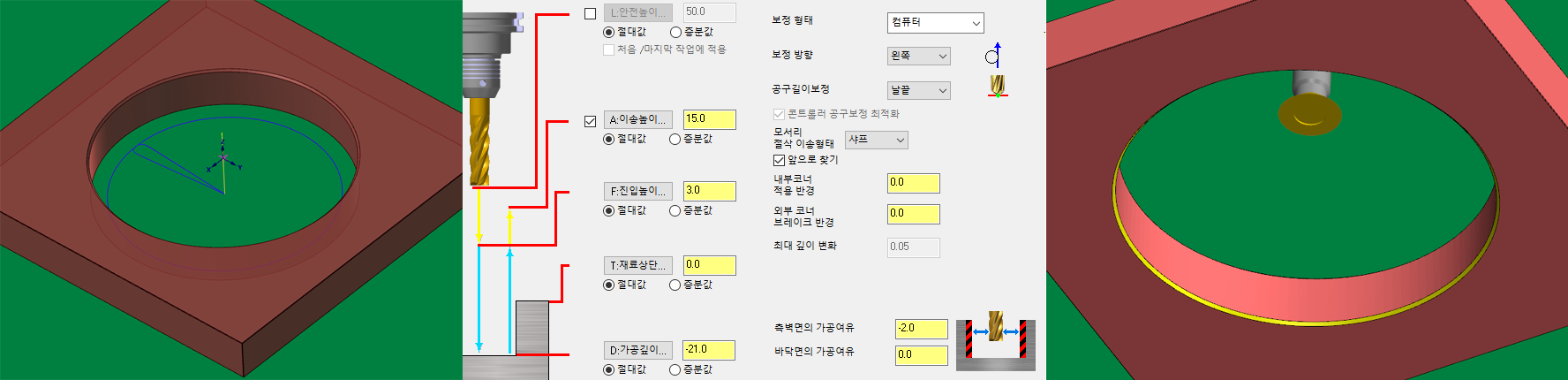

체인 이 완료 되면 윤곽 가공 을 작업 합니다.

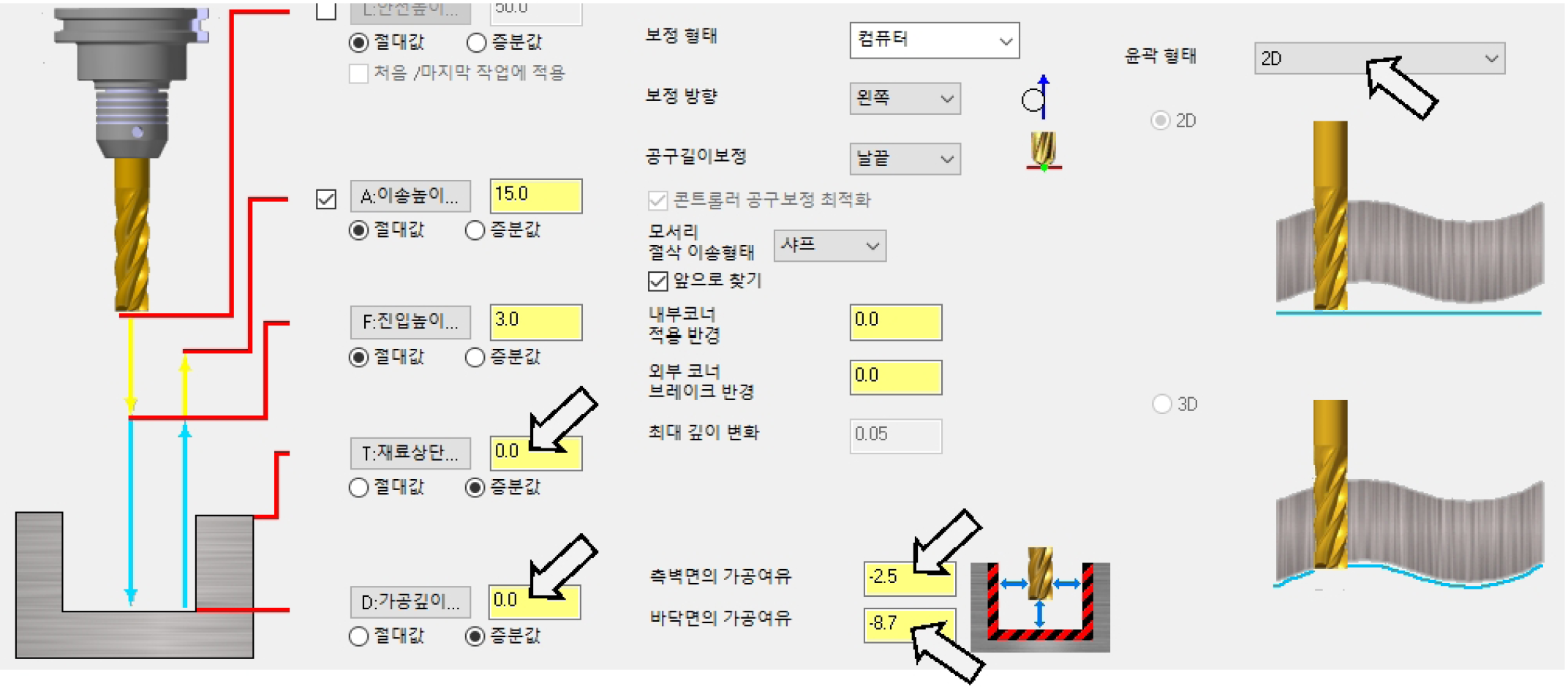

중요한 것 은 저 위의 면취 설정 값 을 어떻게 넣는냐 하는 문제 인데.

1.모델링 에서 솔리드 체인 을 걸거나 커브 기능 으로 한쪽 끝 커브 을 생성 하여 그 것에 체인을 건 경우

2. 모델링 이 없어서 작업 평면 (Z:”0”) 에 임의 로 원호 을 생성 후 그것 을 기준 으로 체인 한 경우

만일 해당 체인 건 도형(원호) 가 제 위치 (면취 위치) 에 가 있지 않는 경우 소재 높이 계산 하여 절대값 으로 입력 하셔야 합니다.

그러므로 소재 두께 20mm (20 + 8.7(공구면취높이)=28.7) 절대값 으로 입력 하고 측벽면의 가공여유(면취 시작점 1.5 + 면취량 1C = 2.5) 을 입력 합니다.

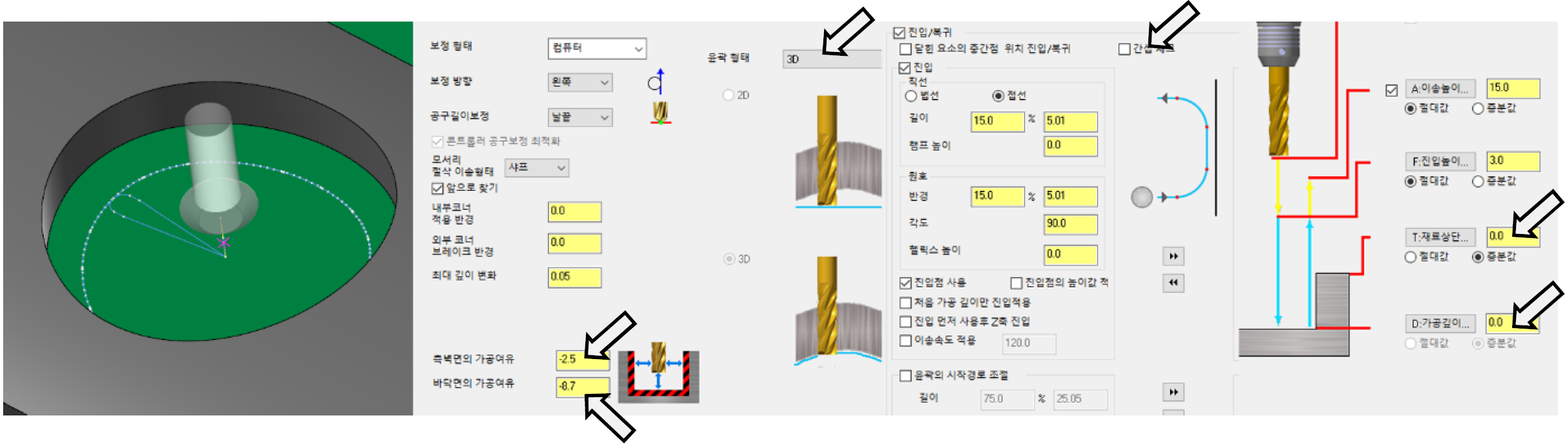

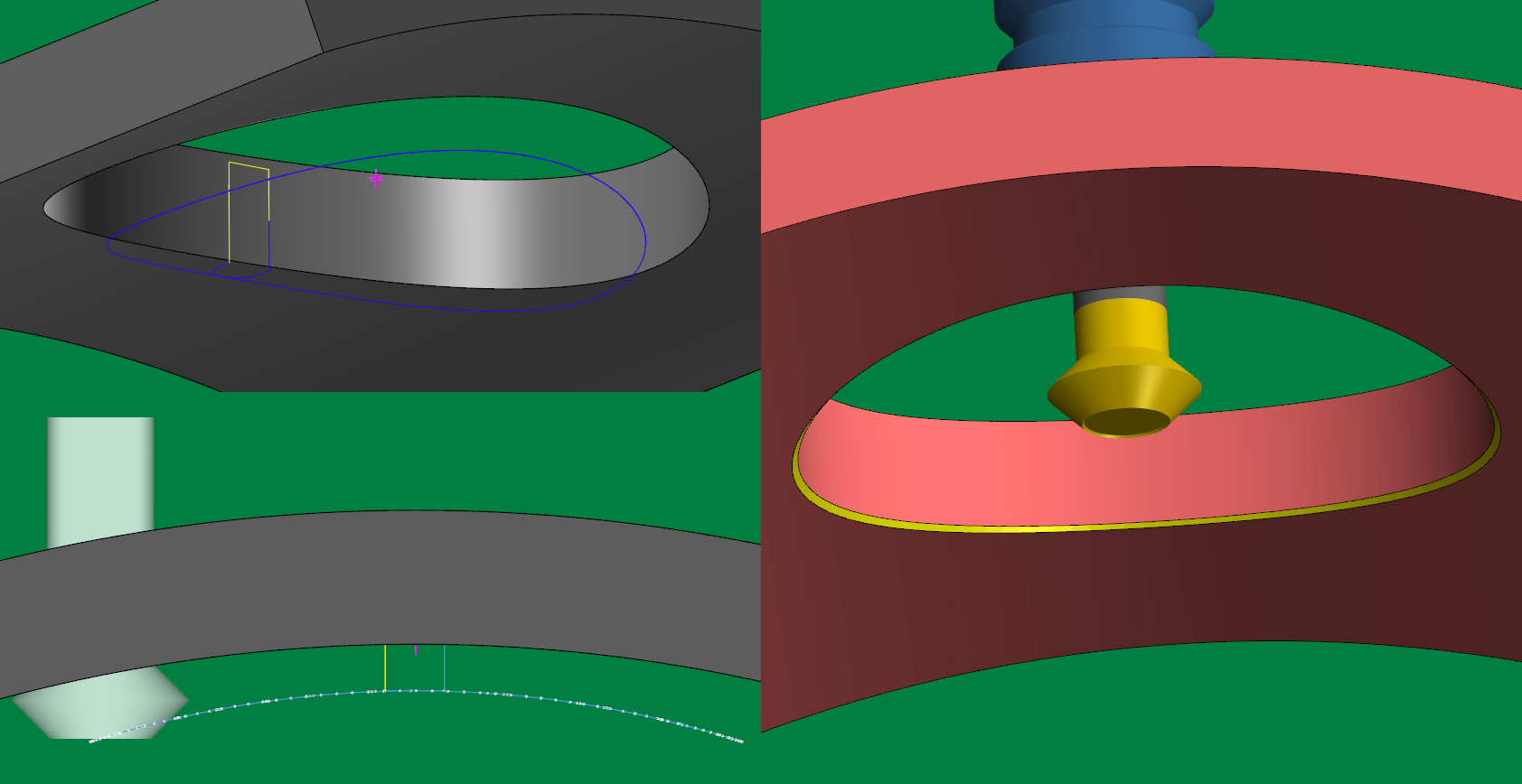

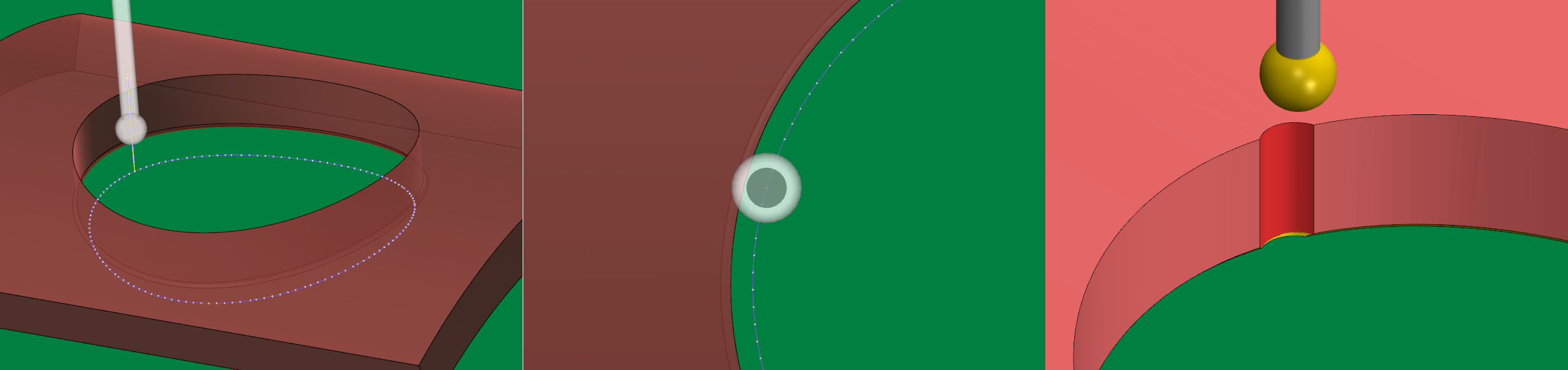

그리고 공구 진입은 보통 두 가지 방법 이 있습니다.

① 체인 의 리드인/아웃 파라미터 의 진입/복귀 설정 으로 공구 진입 (주로 작은 파이 공구 사용시)

② 진입점 생성 후 체인 의 리드인/아웃 파라미터 의 진입/복귀 설정 의 진입점/복귀점 체크 지정 으로 홀 중심점 에서 진입/복귀 (주로 큰 파이 공구 사용 시)

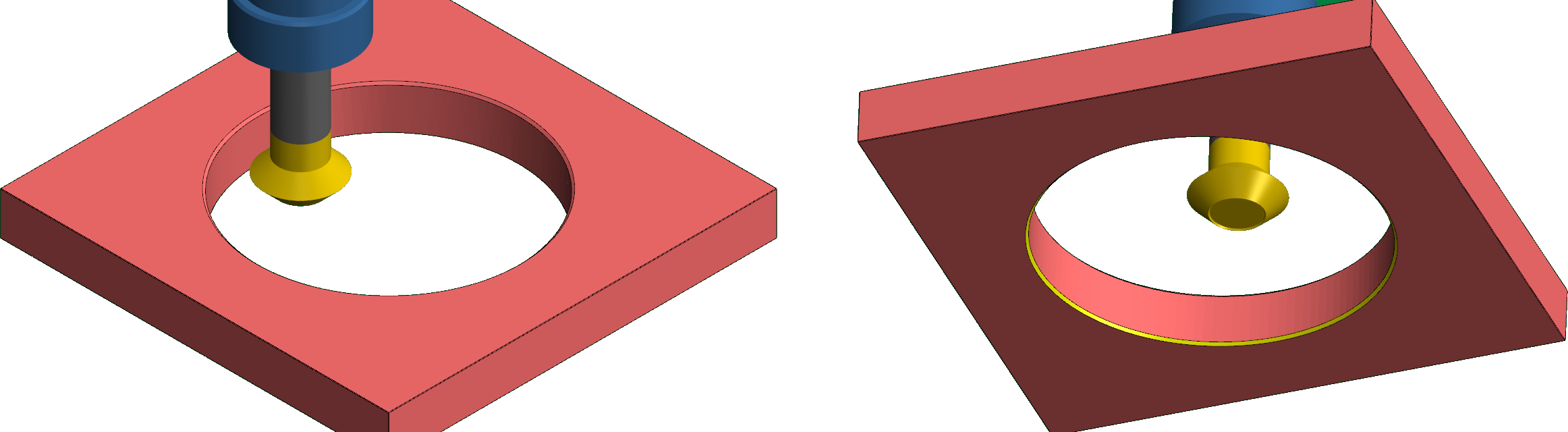

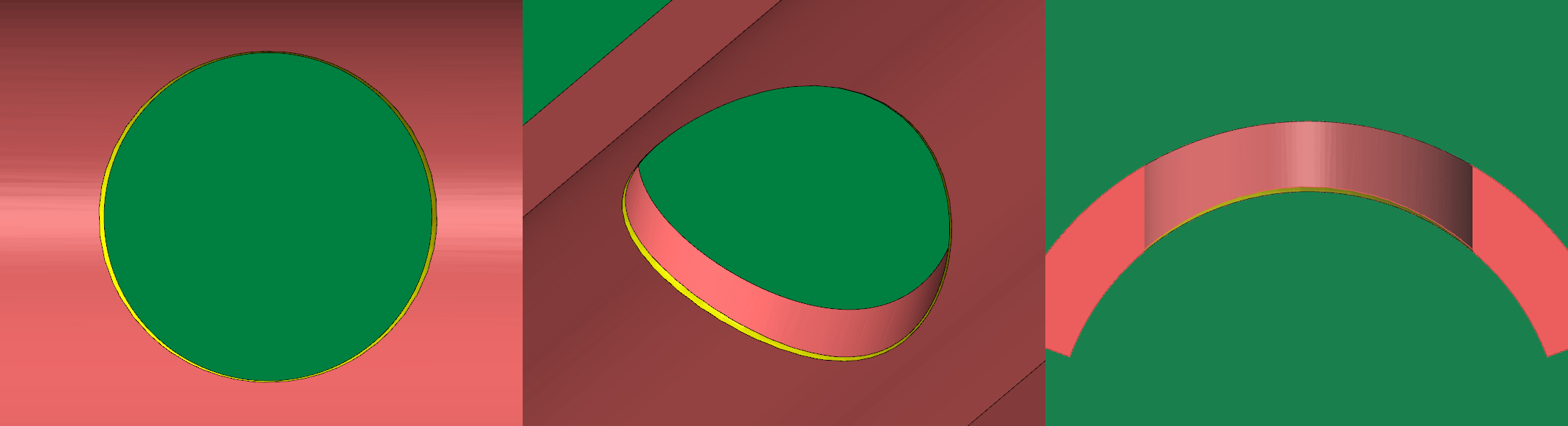

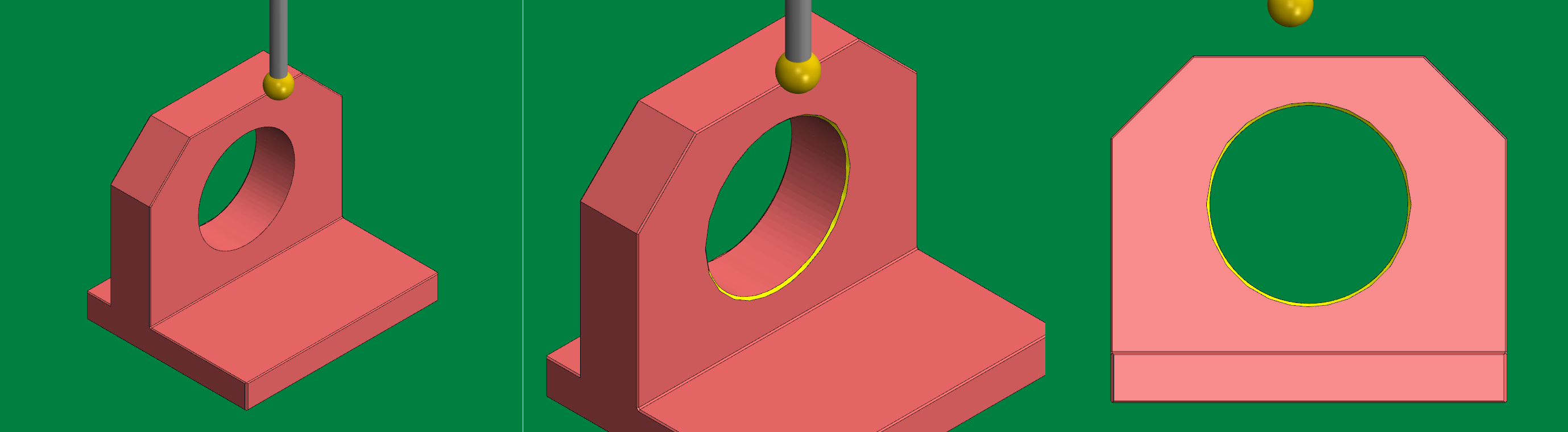

완료 된 모의가공

이 외 도브테일 공구 도 같은 방식 으로 하시면 됩니다.

위 와 같은 도브테일 커터 의 규격 시 위 와 같이 정의 합니다.

(단순한 도브테일 이므로 상부 면취 면 에 공구 높이 중간 에서 1.0mm (윤곽 모따기 가공 설정 중 날끝옵셋) 규격 인 1.0 을적용 하고 역시 (윤곽가공 모따기 가공 설정 너비 :1.0+1.0=2.0mm) 을 적용 합니다.

모델링 솔리드 체인 경우

체인 생성 후 (Z값 “0”) 경우

이렇게 2D 베이스 상 의 백 면취 거는 방법 을 알아보았습니다.

이외 에도 여러 가지 방법 이 있으니 그 에 따라 작업 하시고 이것은 참고 로 해주세요.

이번 에는 3D 백면취 예시 을 알아보겠습니다.

먼저 완만한 경사 각 을 가진 (원호 지름이 큰) 형태 의 홀 의 백면취 을 알아 봅니다.

기본적 인 방법 은 앞 과 동일 합니다.

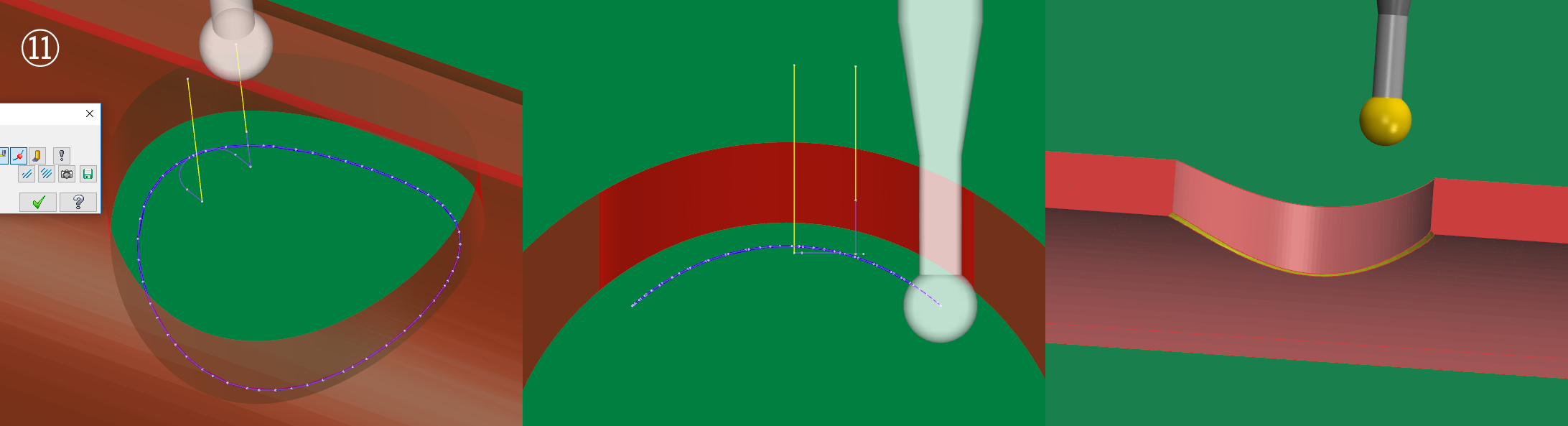

우선 체인 을 걸어주고 (여기서는 솔리드 체인 사용) 해당 공구 설정 해 준 다음 윤곽 가공 (진입점 / 복귀점 사용)으로 들어 갑니다.

이전 방법 과 거의 동일 하게 절삭 파라미터 의 측벽면의 가공 여유 -2.5 바닥면 의 가공 여유 -8.7 을 입력 하고 링크 파라미터 에서 는 재료상단 , 가공 깊이 “0” (증분값) 으로 입력 합니다.

그리고 중요한 점 윤곽 형태 을 필히 3D 로 하셔야 합니다.

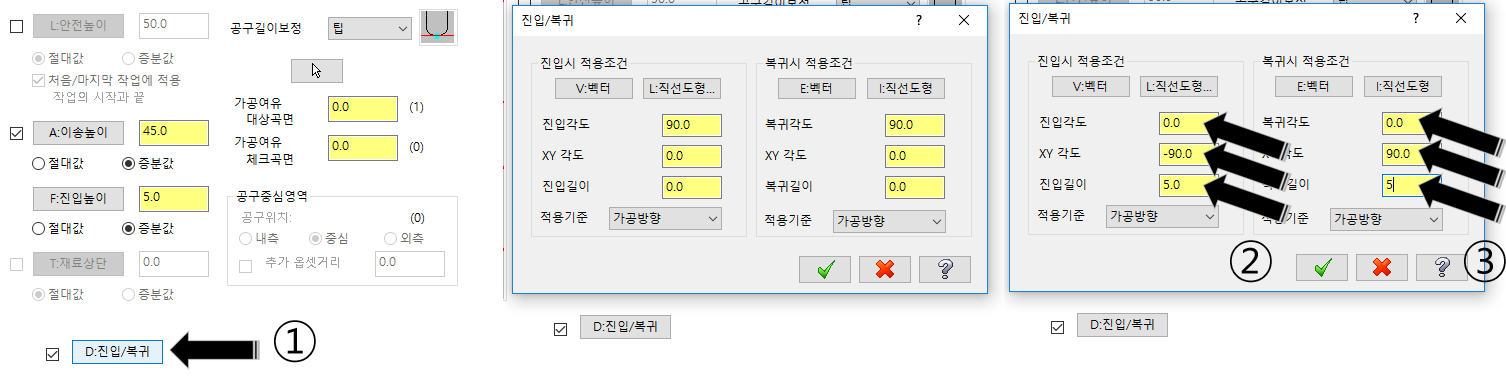

* 이때 주의 사항 이 리드인/아웃 의 간접 체크 을 체크 해체 해주시기 바랍니다. (중요)

리드인/아웃 간접 체크 체크 리드인/아웃 간접 체크 해체

* 위 와 같이 간접 체크 가 체크 되어 있으면 진입 과정 없이 바로 절삭 코드 로 진입 합니다.

(3D윤곽 경우)

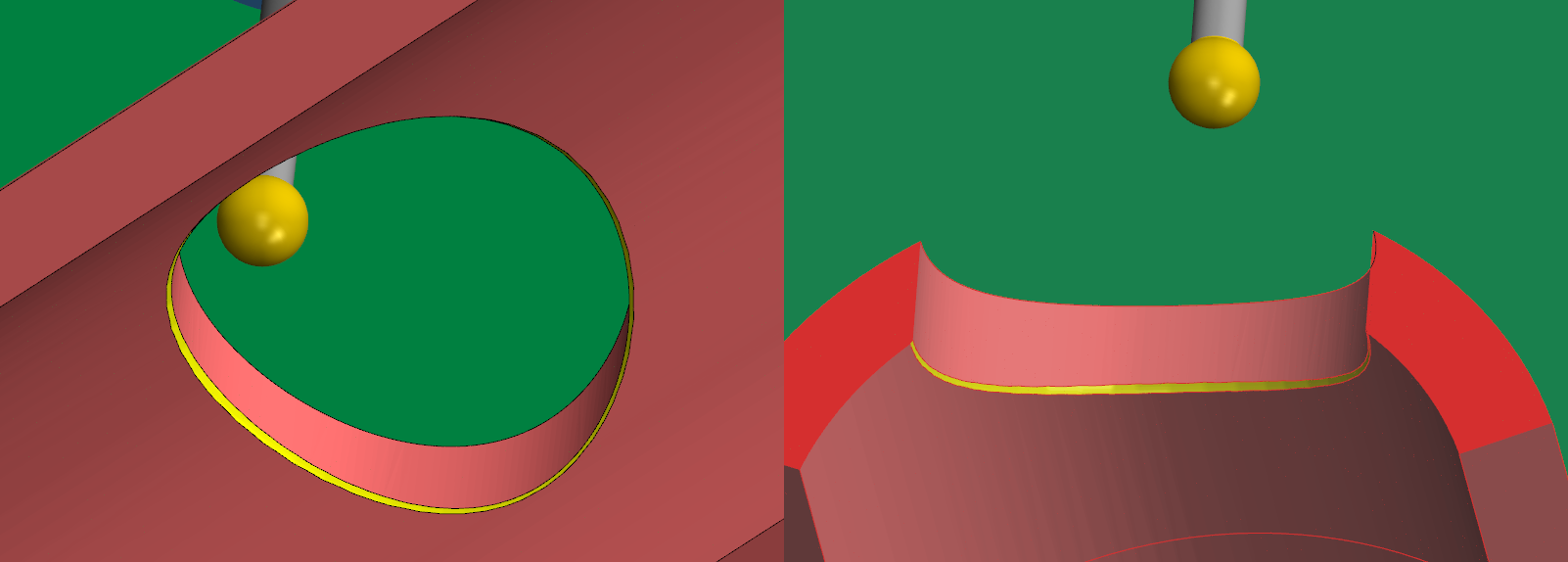

위 와 같이 백 면취 가 이루워 집니다.

(다만 가공 경로 가 곡선 이라 면취 가 정확한 규격 으로 나오지 않습니다. 위 같은 경우 1C 로 적용 했지만 1~1.05mm 정도차이가 납니다.)

다른 도브 테일 도 같은 방식 으로 적용 하여 작업 하시면 됩니다.

* 백 면취 주의 사항 : 각 해당 공구 별로 면취 규격 설정 , 윤곽 가공 형대 는 3D , 진입/복귀 시 간접 체크 을 체크 해제 하셔야 합니다.

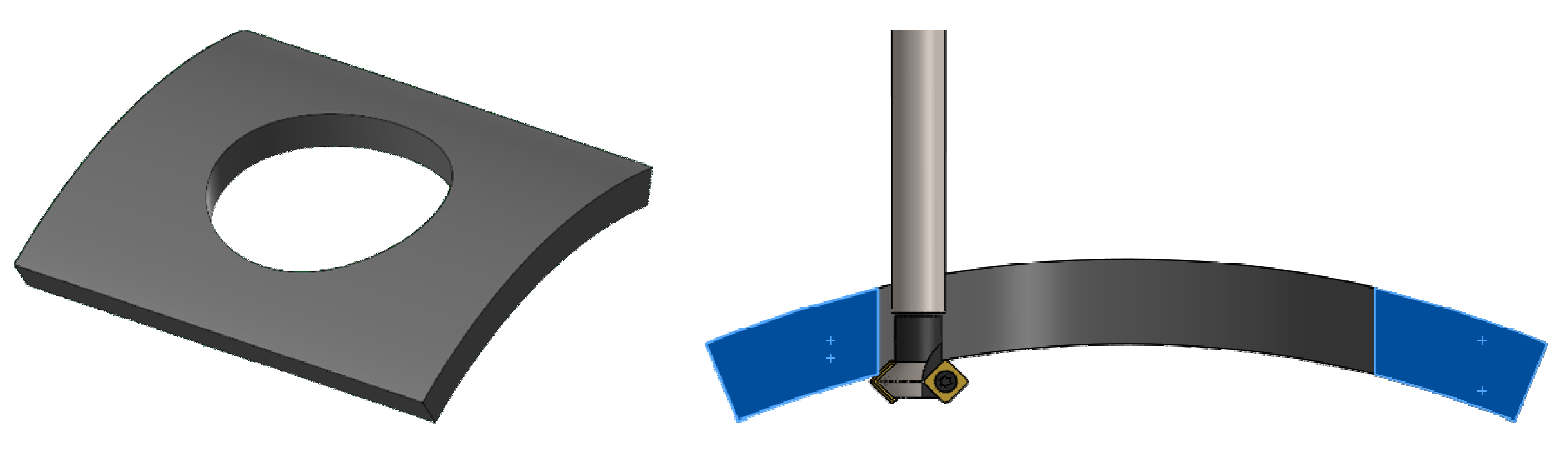

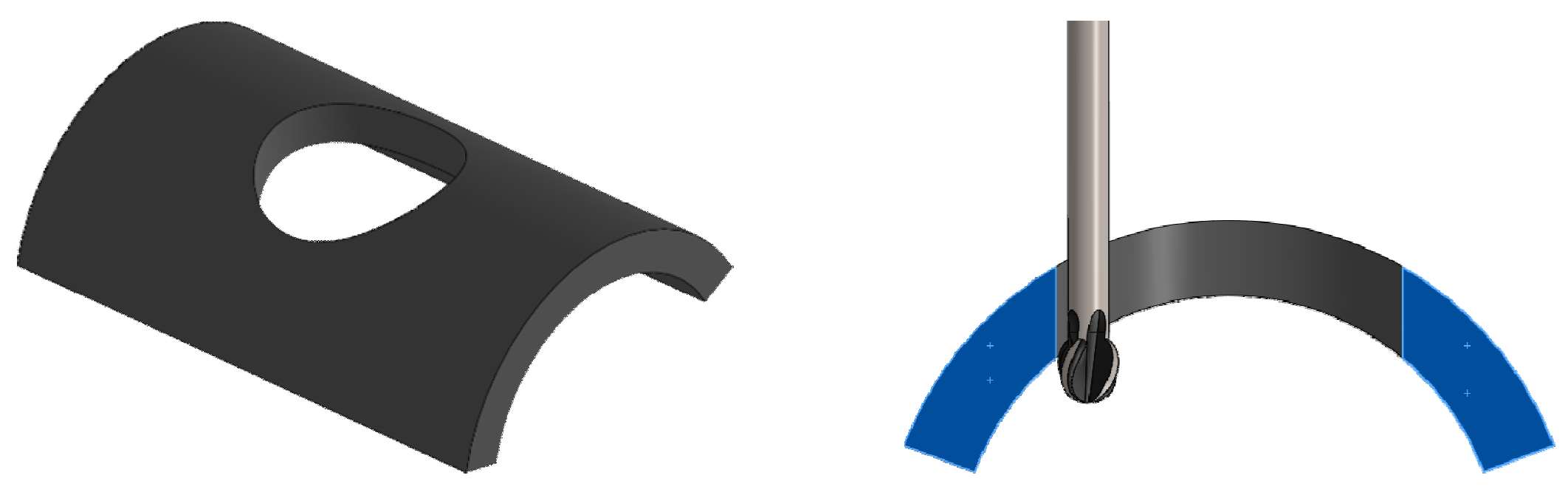

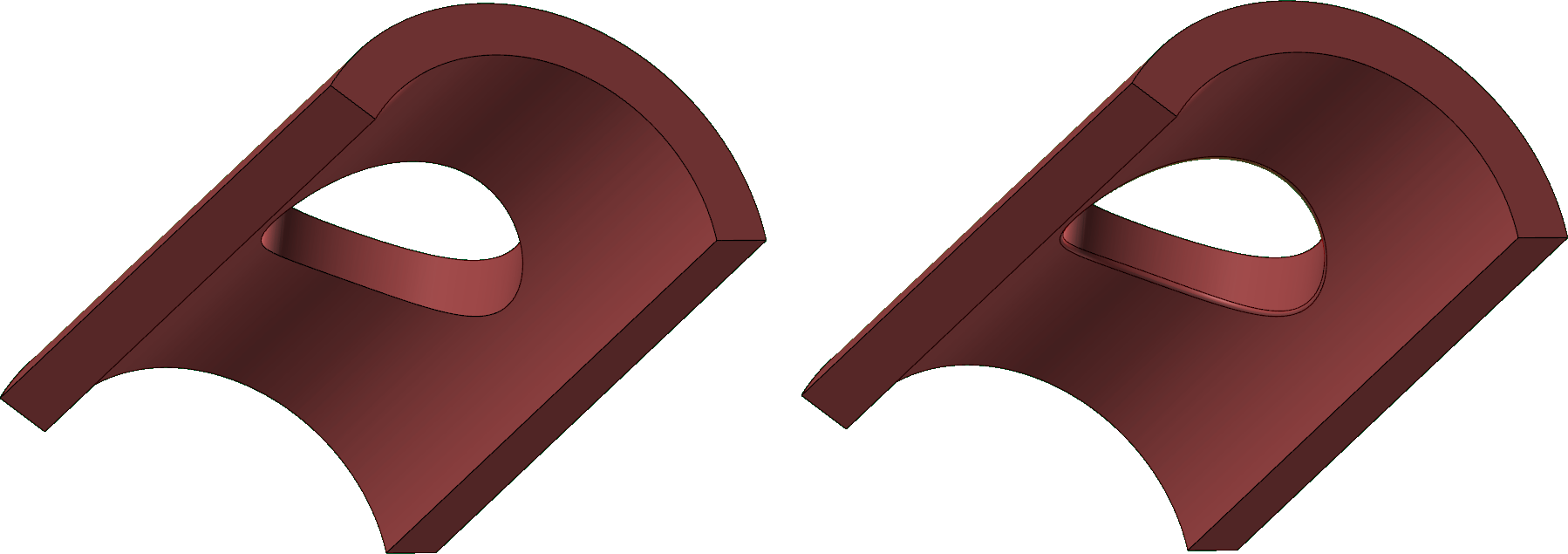

이번 에는 급격한 경사 가 있는 형태 의 홀 백 면취 을 알아봅니다. (롤리팝 공구 사용)

이러한 형태 경우 일반적인 도브테일 공구 로 하시면 굴곡 지는 형태 에 따라 면취 량 이 많이 차이 납니다.

그러므로 이러한 형태 의 경우 롤리팝 공구 사용 을 권합니다.

일반적인 도브테일로 백면취 시 모의 가공 형태

위 와 같이 소재 원형 굴곡 에 따라 면취 량 이 과절삭 되는 경향 이 있습니다.

* 만일 면취 량 을 소량 (0.2mm) 정도 하면 말 그대로 버 제거 정도 는 되지만 형태 에 따라 과절삭 형태 는 피 하기 어렵습니다.

이런 이유 로 롤리팝 공구 을 사용 합니다.

우선 해당 롤리팝 공구 을 설정 해줍니다. (주의 소재 충동 체크 을 위하여 공구 형태 와 규격 을 실제 와 어느 정도 는 일치시키시기 바랍니다.

그리고 사전 에 검토 하여야 하는 경우가 있는데. 면취 가 되어 있는 모델링 이 있는 경우 나 타 모델링 소프트 등 으로 면취(모따기) 가 가능한 경우 와 해당 캠 상 에서 면취(모따기) 하여 작업 하는 경우로 구분 하셔야 합니다.

* 이는 보통 의 경우 해당 캠 상 에서 저런 형태 의 백 면취 부분 을 모따기 기능 이 안되고 필렛 으로 해야 하는데 그럼 면취 기준 이 되는 면 (곡면) 자체가 틀려집니다.

이 후 설명 하겠지만 백면취 가공 경로 생성 을 위하여 곡면 면방향 가공 기능 을 이용 하는 데 만일 해당 면취 가 모따기(1C) 가 아니고 필렛(1R) 이 되면 차후 똑같이 경로 생성 을 하게되면 작게 면취가되므로 이에 따라 보정 해주셔야 합니다.

(보통 곡면 정삭 면방향 가공 의 가공 여유 대상 곡면 값에 마이너스 을 입력 하셔야 합니다.)

그리고 일반적으로 이러한 롤리팝 공구 사용 시 모따기 가공 이라기 보다 버 제거 용 소량 면취 용 으로 쓰시는 것이 좋습니다. (면취량 많은 경우 가공 부하 나 공구 규격 제약 이 많습니다.)

그럼 해당 캠 에서 모델링 에 면취 작업 후 (필렛). (면취 규격 1C 인데 여기서는 1.5R 로 햇습니다.)

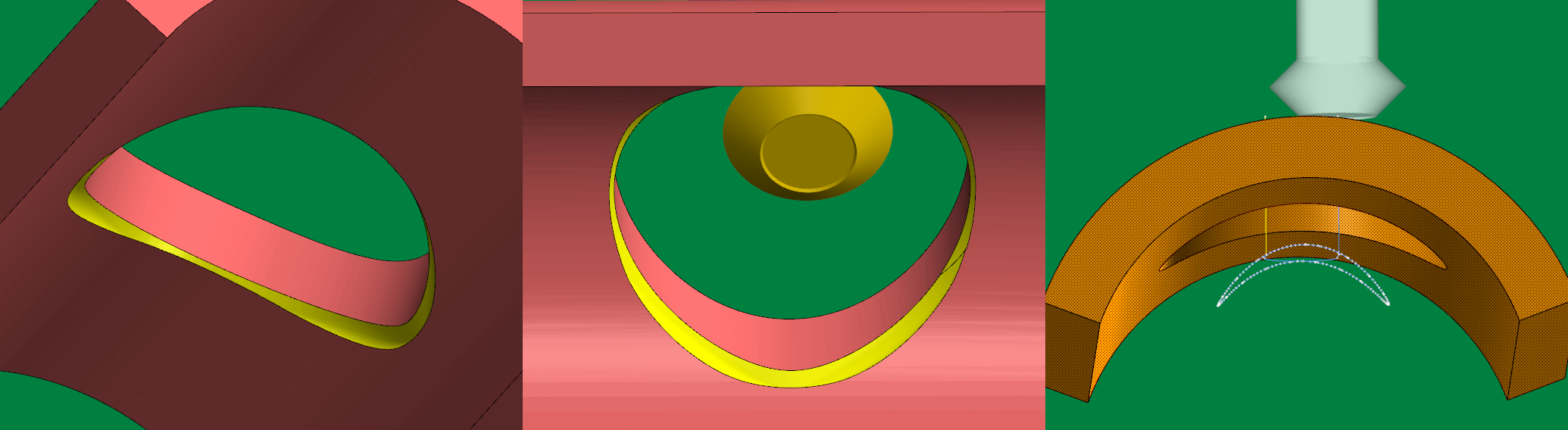

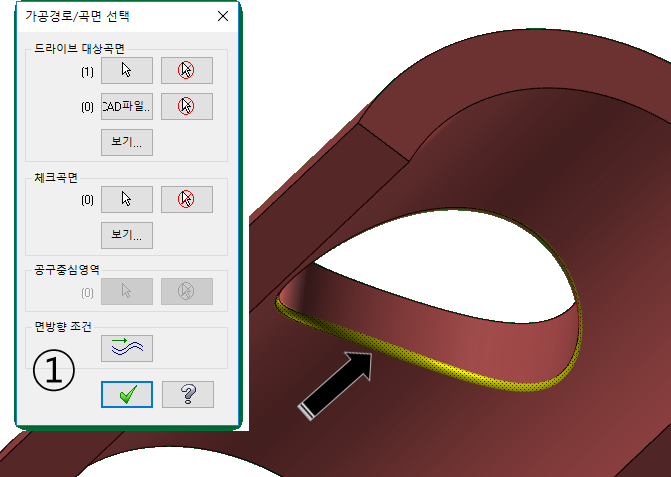

① 이후 툴패스 캠 상 에서 곡면 정삭 면방향 을 선택 한 후 해당 필렛 (면취) 을 선택 해 주시고 면방향 가공 방향 을 지정 해 주시기 바랍니다.

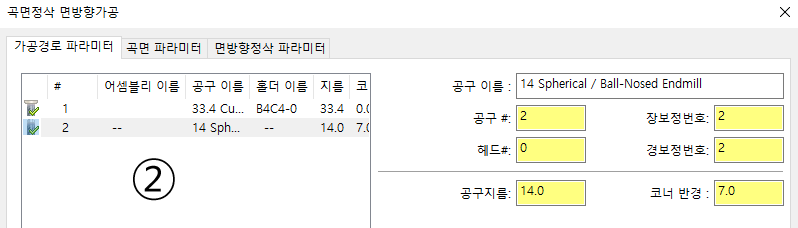

② 가공경로 파라미터 에서 해당 롤리팝 공구 규격 (지름) 을 적용한 볼엔드밀 을 생성 합니다.

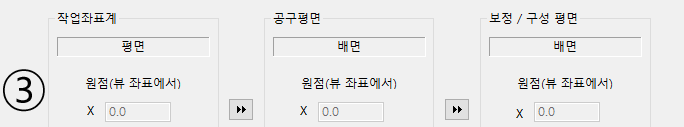

③ 설정 창 하단 의 가공경로 좌표계 의 공구 , 보정/구성 평면 을 배면 (면취 안쪽 방향) 으로 변경 해줍니다. (중요 , 중요!!)

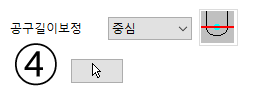

④ 곡면 파라미터 에서 공구길이 보정 항목 을 중심 으로 변경 합니다.(중요 , 중요!!)

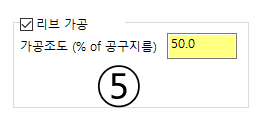

⑤ 면방향 정삭 파라미터 에서 리브가공 을 체크 해줍니다. (중요 , 중요!!)

이 는 필요한 것 이 하나 의 가공 경로 만 필요 하므로 면방향 가공 시 하나 의 가공 경로 만 생성 하기 위한 설정 입니다. (주로 슬로팅 같은,)

* 이외 다른 파라미터 설정은 가공 에 맞게 설정 해주세요.

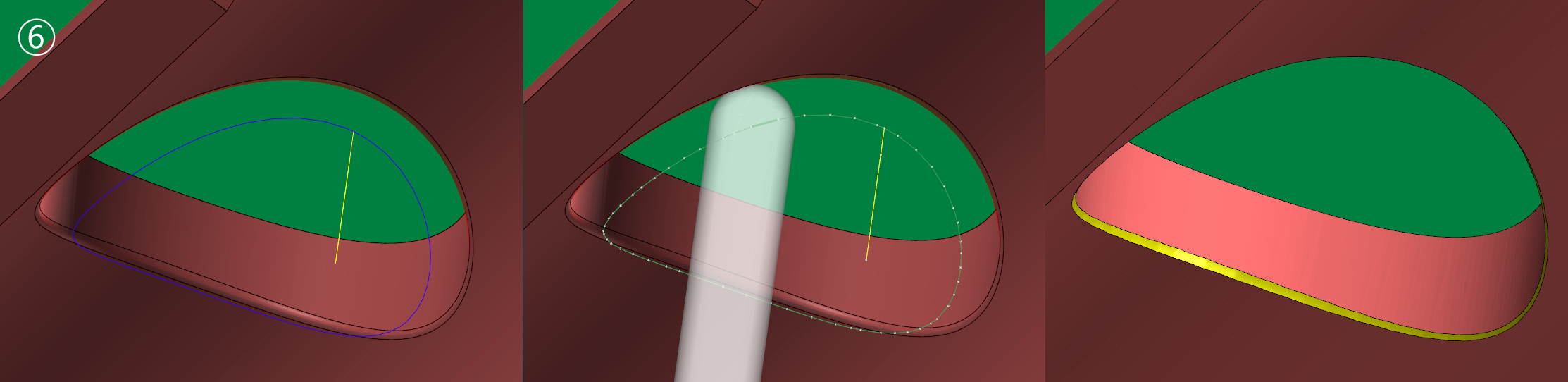

이후 경로 을 생성 합니다.

⑥ 이후 생성된 가공 경로 을 모의 가공 등 으로 확인 합니다.

(이때 모의 가공 결과 가 실제 가공 과 유사 합니다.)

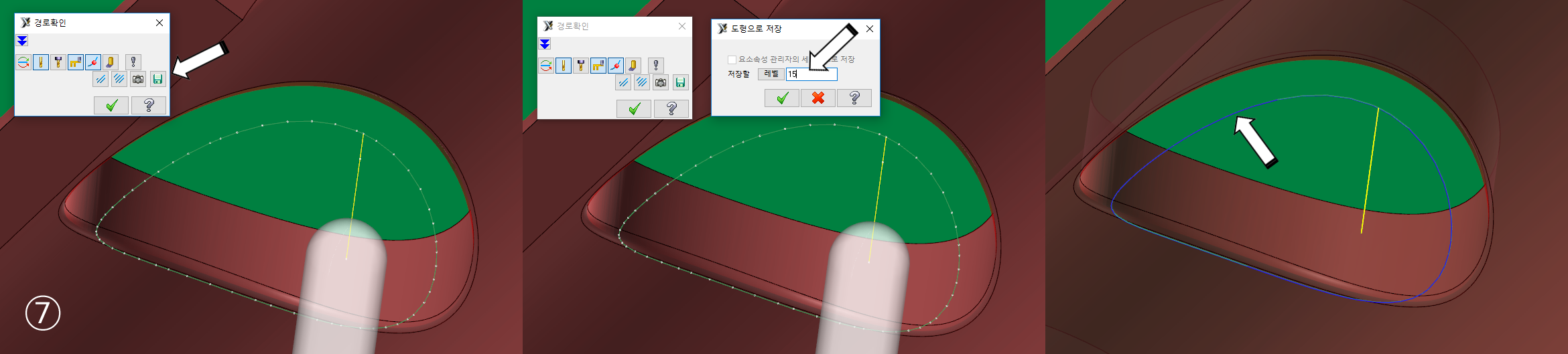

⑦ 모의 가공 확인후 경로 확인 에서 해당 경로 을 별도 의 레벨 에 저장 합니다.

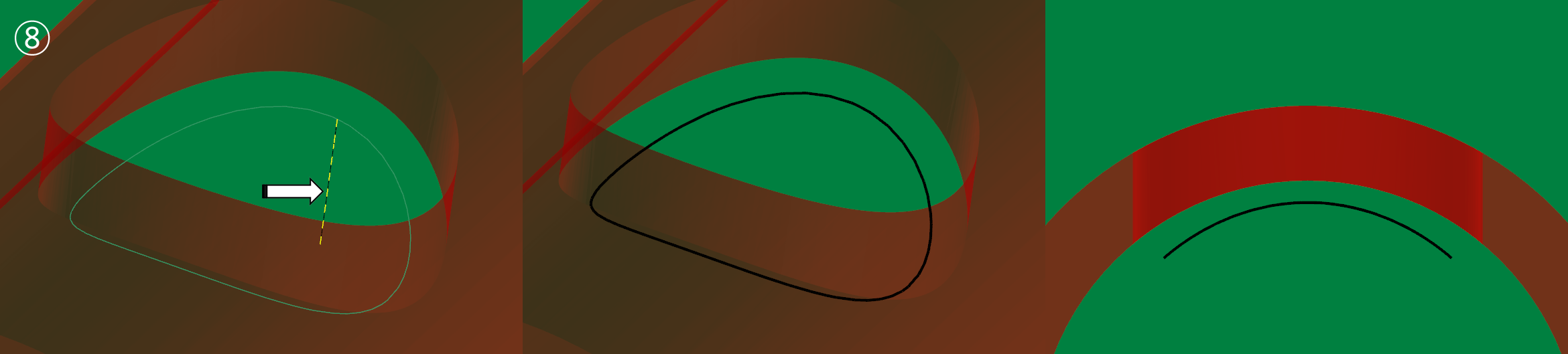

⑧ 이렇게 생성 된 가공 경로 을 원 체인 으로 만들기 위하여 불필요 한 진입/복귀 경로 을 삭제 합니다.

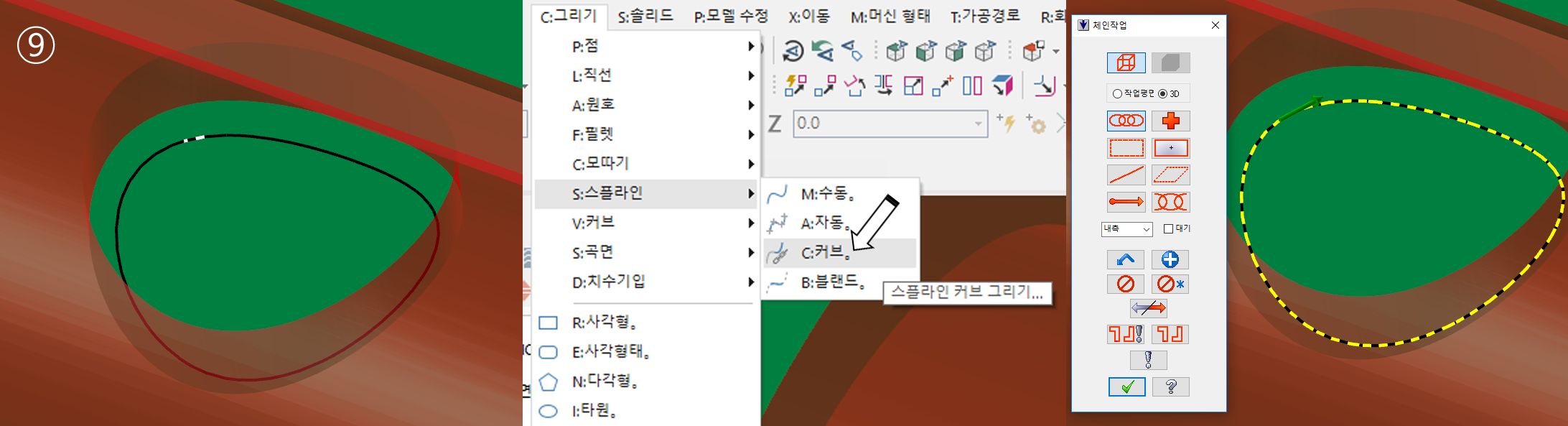

⑨ 이제 다시 롤리팝 공구 을 설정 하고 (주의! 앞의 볼엔드밀 공구경 과 롤리팝 공구경 이 일치 하여야 합니다.)

생성된 공구 을 윤곽 가공 으로 체인 걸어 툴패스 을 생성 합니다.

이때 생성된 선 이 작은 직선 으로 연결 된 형태 이므로 분리된 경로 을 한 개 로 연결 해줍니다.

그리기 - 스플라인 – 커브 기능 으로 경로 을 선택 한후 OK 하시면 하나로 연결됩니다.

(주의사항 !! 화면 이 2D/3D (하단 그래픽뷰옆) 중 3D 로 선택 되어 있어야 합니다. 2D면 체인이 해당 평면 으로 투영 이동 해 버립니다.)

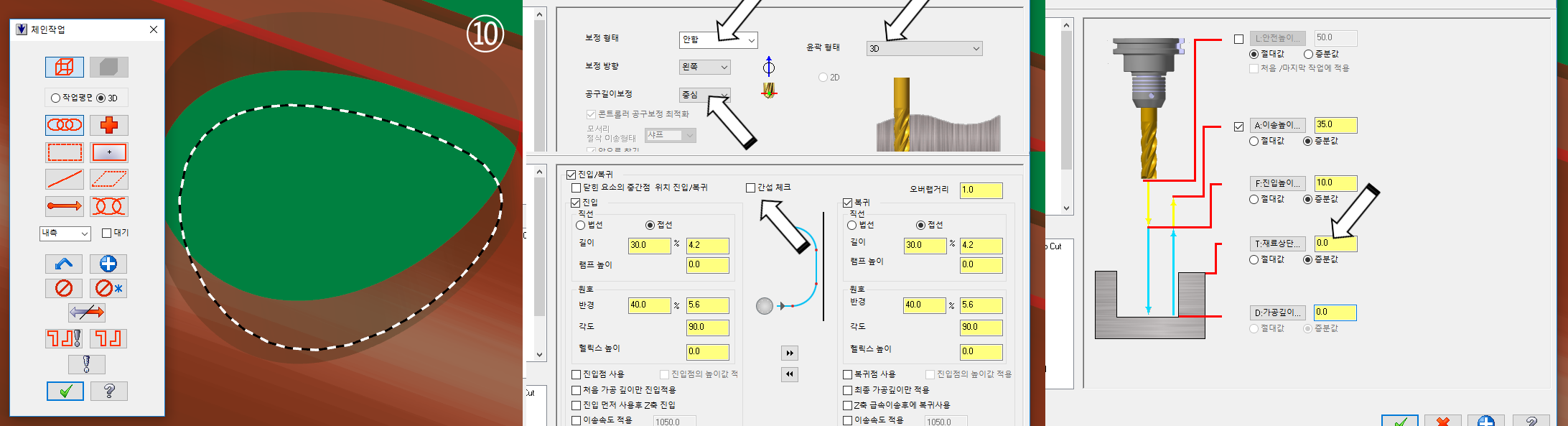

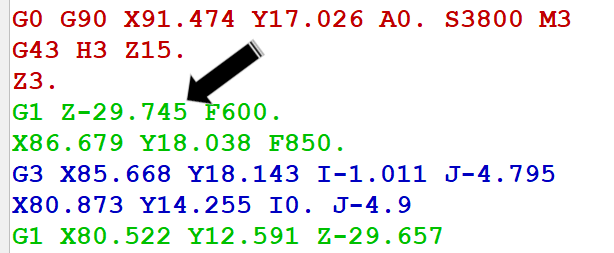

⑩ 윤곽 가공 으로 체인 을 잡은 후 절삭 파라미터 에서 보정 형태 (안함) , 공구 길이보정 (중심) , 윤곽 형태 (3D) 로 설정 합니다.

(공구경 중심 으로 가공 경로 위치 하도록)

* 공구 길이 보정 “중심” 적용 시 주의 사항 을 밑에 다시 말씀 드리겠습니다.

리드인/아웃 에서 간섭체크 (해제) 진입/복귀 설정 (이대로는 바로 공구가 내려 오므로 적당히 여유을 설정 해주십시요.

링크파라미터 는 재료상단 “0” (증분값) 으로 설정 합니다.

⑪ 이후 가공 경로 확인 하시고 모의 가공 을 하여 소재충돌 여부 을 확인합니다.

⑫ 이후 모의가공 상태 을 보고 면취량 이나 형태 을 검토후 보정 합니다.

보정 은 일반 윤곽 가공 과 동일한 방식 으로 하시면 됩니다.

(다만 보정값이 크면 형태도 많은 차이가 발생 합니다.)

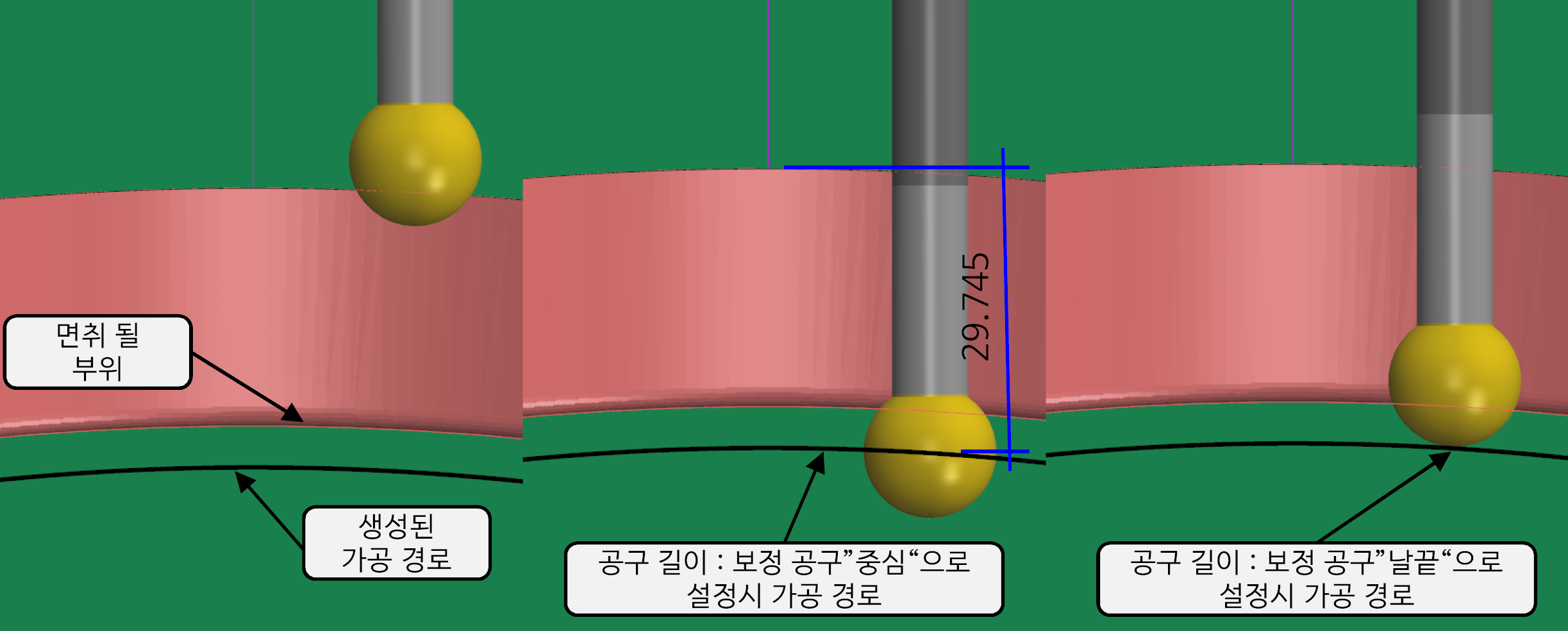

* 만일 롤리팜 공구 사용 시 공구 길이 보정 을 “중심“ 으로 사용 시 주의 사항 이 있습니다.

롤리팜 공구 사용 시 가공 경로 축 을 공구 중심 “점” 으로 하는 경우 출력 되는 좌표 값 이 우리 가 흔히 알고 있는 날끝 좌표 (롤리팜 공구 하단) 이 아니고 공구 직경 중심 이 됩니다.

위 와 같이 해당 캠 상 에서 공구 길이 보정 “중심“ 으로 설정 하여 가공 경로 을 생성 시 해당 가공 공구 길이 보정 시 같은 방식 으로 공구 “날끝” 이 아니고 공구 중심 으로 공구 길이 보정 을 하셔야 합니다. (중요 !! 중요!!)

이것 이 어려우시면 해당 캠 가공경로 생성 후 문제 없다 판단 되시면 가공 깊이 에 공구경 반지름 값

을 마이너스 값 (아래로 더 내려가야 하므로) 을 입력해 주시기 바랍니다.

*다만 이럴 경우 모의 가공 또는 경로 확인 시 공구 가 내려가 있습니다.

(확인 에 주의 가 필요 합니다.)

*위 예시 을 출력하면 Z값이 형성이 공구 중심 축 기준 으로 출력 하니 주의 하시기 바랍니다.

번외로 이러한 백면취 을 활용한 면취 방법 을 하나 알아봅니다.

아래 와 같은 모델 에서 소재 뒤집지 않고 저 상태 에서 면취 을 하고자 할 때 방법 입니다.

방법 은 사실 앞에서 행 한 방법 과 동일 합니다. 다만 공구 설정 과 약간 의 노하우 (조금만 생각 해 보시면 되는 정도) 만 있으면 됩니다.

물론 이렇게 안 하고 롤리팝 공구 사용 을 전재 로 한번에 곡면 정삭 면방향 으로 작업 하는 방법 도 있습니다.

사실 단일 기능 (곡면 정삭 면방향) 을 사용 하면 백면취 가 가능 합니다. (버전 따라 차이 있습니다.)

우선 다음과 같이 완만한 굴곡 의 홀 경우 롤리팝 공구 을 이용 하여 곡면 정삭 면방향 가공 을 합니다.

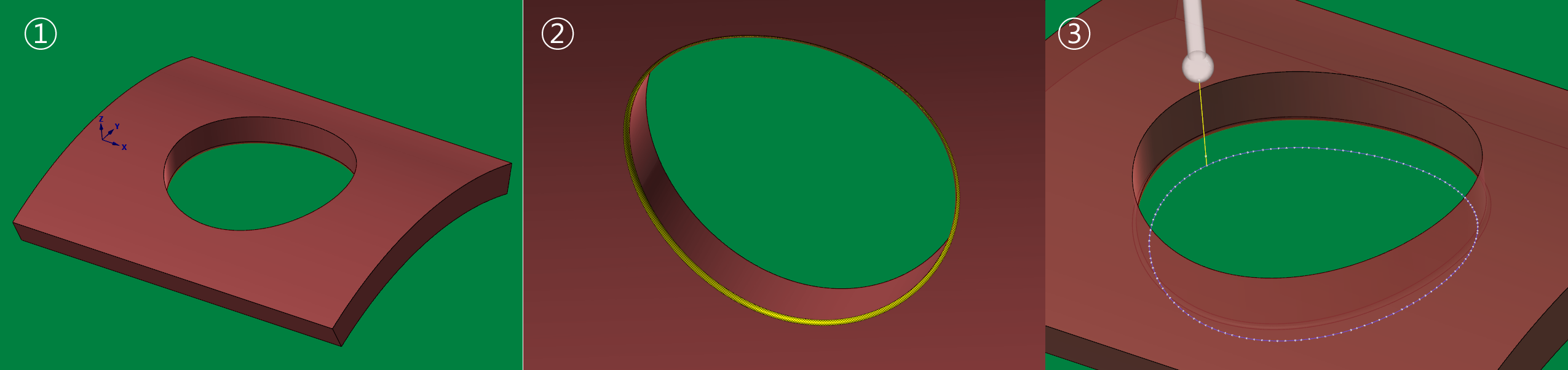

① 백면취 할 모델링 입니다 .(완만한 굴곡)

② 해당 면취 부분 을 필렛 작업후 곡면 정삭 면방향 기능 을 선택 후 해당 면취 부분 을 선택 합니다.

③ 그리고 롤리팝 공구 을 선택 하여 리브 가공 을 해줍니다. (자세한 설정 은 앞 에서 확인 해주세요)

그럼 간단 하네 하고 보니깐 뭔가 이상 하지요.

롤리팝 공구 가 바로 가공 경로 위 에서 바로 내려 옵니다.

그럼 어떻게 하냐 …. 간단하게 진입/복귀 지정 하면 됩니다.

(이렇게 해서 구 버전 방식 으로 해서 앞 에서 설명한 방법 이 사용 됩니다.)

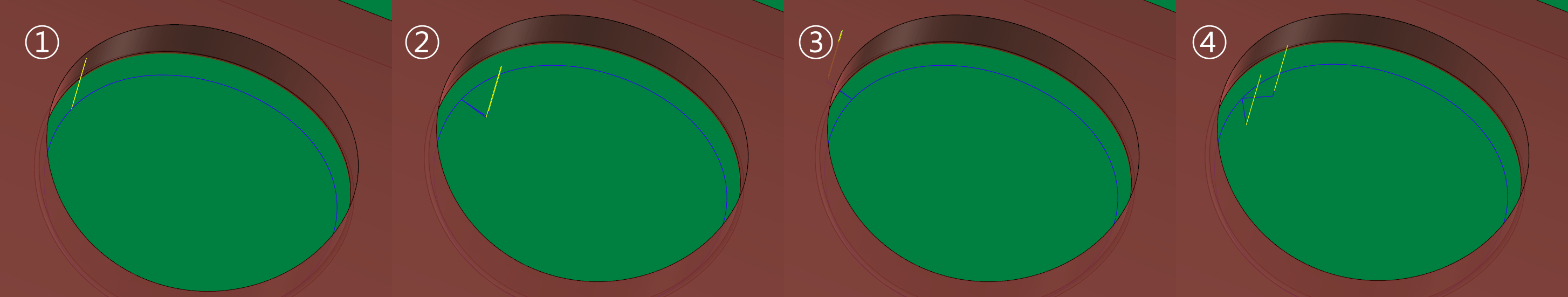

곡면 가공 시 진입/복귀 설정은 다음 과 같습니다.

① 곡면 정삭 면방향 – 곡면 파라미터 – 진입/복귀 체크 후 클릭.

② 진입 조건 값 입력

진입 각도 : 진입 하고자 하는 경로 에 대비되는 각도 입력

(현재 “V:벡터” 이 지정 된 진입 축 이 “Z” 축 이므로 Z축 그대로 수직 진입 하여야

하므로 “0” 으로 입력)

XY 각도 : 진입 후 가공 경로 에 어떠한 각도 로 (XY축 만 적용) 절삭 이송 하냐 입력 합니다.

접선 으로 진입 하여 야 하므로 -90° 입력(CCW 90°:하향절삭조건) 합니다.

진입 길이 : 진입 접선 이송 길이 입력

③ 복귀 조건 값 입력

진입 각도 : 진입 조건 과 동일

XY 각도 : 진입 조건 과 동일 하나 진입 값 과 반대로 입력

진입:0 , 복귀:0 진입:-90 , 복귀:90 진입:90 , 복귀:-90 진입:45 , 복귀:45

XY 각도 값 입력 차이점

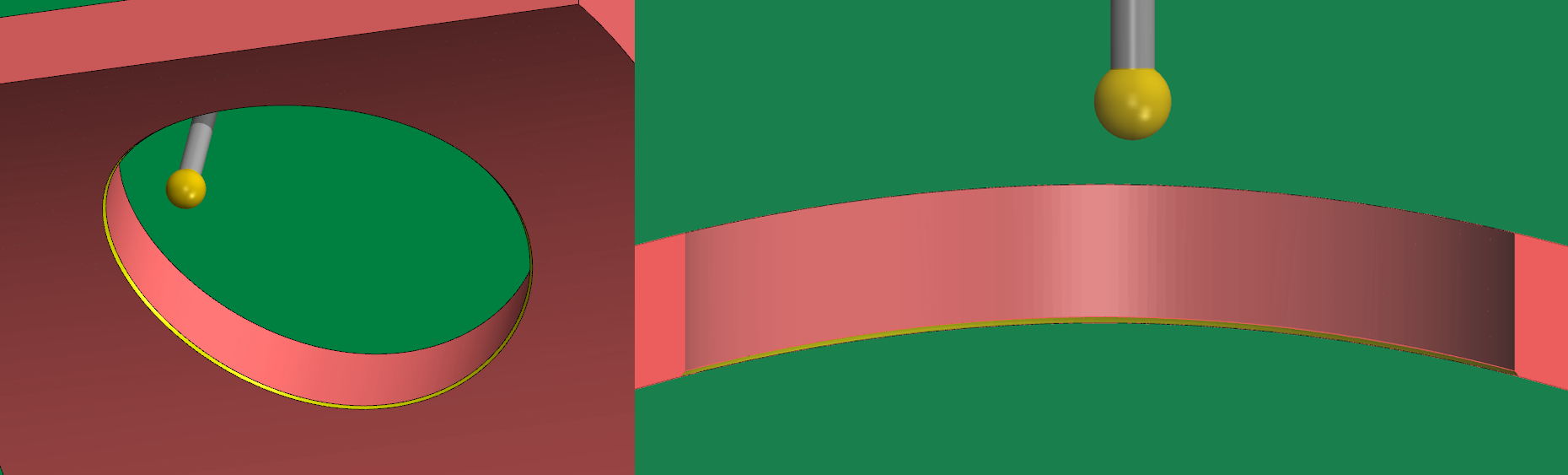

이렇게 하여 진입/복귀 설정 을 완료 하고 모의 가공 을 하게 되면 다음 과 같습니다.

'머시닝 관련 이야기' 카테고리의 다른 글

| 머시닝 센터 (MCT) 파워 바이스 세팅 방법 -2(웹버전) (6) | 2023.02.04 |

|---|---|

| 머시닝 센터 (MCT) 파워 바이스 세팅 방법 -1(웹버전) (2) | 2023.01.29 |

| 머시닝 마이크로 보링바(Boring bar) 활용법 (웹버전) (2) | 2023.01.04 |

| 환봉 바이스 에서 사각 각치기 작업시 순서? (0) | 2022.06.08 |

| 머시닝 센터 (MCT) 백(BACK) 면취 방법 (0) | 2022.05.18 |