머시닝 센터 (MCT) 파워 바이스 세팅 방법 -1

1. 파워바이스는 사각형태의 가공물을 가공하는데 주로 사용되며, 임가공업체 중에서 머시닝센터 가공품의 약 70% 정도가 파워바이스 을 사용할 정도로 가장 일반적으로 사용되는 치공구 중 하나입니다.

1-1. 배드 손질 및 파워바이스 안착 방법

ⓐ : 해당 손질 된 베드

ⓑ : 바이스 고정물 (바디픽처스)

ⓒ : 해당 안착된 파워바이스

ⓓ : 다수의 바이스 평행 기준 으로 사용된 평행 블록 (안착 후 제거)

ⓐ 배드 손질

파워바이스 안착전에 배드 상면 또는 티홈 주변의 이물질(칩) 등 을 전부 제거한다.

이때 해당 숫돌(도이시) 등으로 배드 전체를 문질러주며, 숫돌은 입자가 고운 #1200, #1600번대 을 사용하여 가능한 배드 표면이 마모되지 않도록 합니다. 이후, WD-40(방청효과)을 배드전체에 도포 후 깨끗한 천등으로 배드 전체를 정리하여 바이스 안착 전 준비를 마칩니다.

또한 배드 티홈 내부에 칩이 있는지 확인하고 그 내부의 칩을 모두 제거한후 배드 표면 정리를 하셔야 합니다.

이렇게 배드손질이 완료되면 맨손으로 배드 표면에 칩 또는 이물질이 있는지 확인하며, 이런 치공구 세팅 작업 시 장갑을 착용한 채로 작업 시 손의 감각이 둔해질뿐더러, 장갑에 붙은 칩이 다시 배드에 떨어질 가능성이 있으므로 장갑을 착용하지 않은 채로 세팅을 진행하여야 합니다.

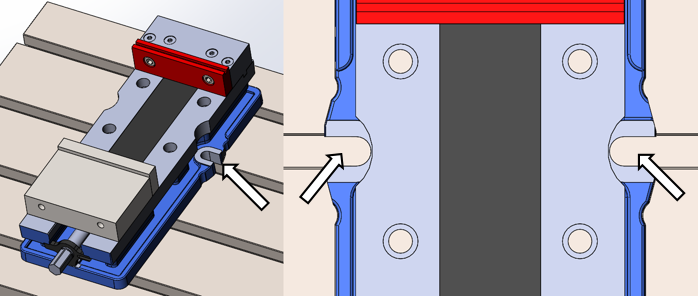

ⓑ 바이스 클램프 세팅 준비

클램프 는 배드와 바이스 을 결착 고정시키는 도구 이므로 사전에 각 부품에 칩이나 이물질 이 붙어있는지 을 확인 합니다.

이후, 클램프 을 고정시키는 볼트의 나사 구간이 마모되어 결착이 안되는 경우가 있으니 사전에 확인 후 결착 합니다.

ⓐ 클램프 세팅 위치 선정

예제을 들면 파워바이스 4개을 배드에 세팅해야 할 경우 생각하여 바이스의 간격을 사전에 검토합니다.

* 각각의 작업환경에 따라 조절해 고려 해야 하며 제시하는 방법은 예제 이므로 상황에 맞게 사용하세요.

위 같이 바이스을 고정 하는 힘을 적절히 분산해서 받고 바이스 간의 간격이 원하시는 가공 범위 을 고려한 위치로 클램프 위치를 선정하십시오.

ⓑ 클램프에 고정용 볼트 세팅 , 이때, 힘을 가하지 않는 정도로 손으로 살짝 조여주어 바이스 안착 시에 클램프 세팅 위치를 확인 조절 합니다.

ⓒ 바이스 고정물 세팅

보통 파워바이스 경우 같이 공급되는 고정물(바디픽처스)을 사용 하여 고정하며 일부 또는 밀링 바이스 특이 상황시 일반적인 클림프 도구 을 사용하여 고정합니다.

ⓓ 파워바이스 세팅

안착전 파워바이스 바닥을 확인하여 칩이나 이물질이 있는지 확인하고 바이스 바닥면을 정리합니다.

그리고 가능한 숫돌 등 으로 바닥면에 있을지 모를 돌출부를 제거해주세요.

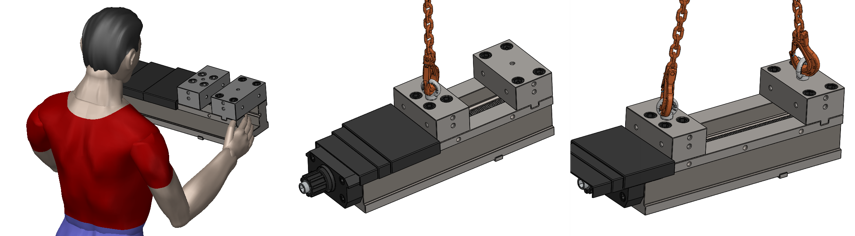

① ② ③

① : 작업자 가 직접 파워바이스 을 든다.

이때 바이스 부속품(바이스 핸들, 스톱퍼, 블록) 같이 손에 걸림만 한 부속품은 모두 제거한 상태에서 안착 작업을 진행하셔야 안전합니다. (통상 파워바이스 중량 : PCV-160 95kg)

② : 바이스 중량 이 과다하여 작업자 가 직접 안착하기 어려울 경우 호이스트로 파워바이스 을 들어 안착한다.

바이스에 아이볼트(걸쇠)를 걸고 슬링(벨트 또는 체인)을 이용하여 호이스트로 들어 올린다.

만일 아이볼트 가 하나의 경우 무게중심을 찾아 무게중심에 맞추어 걸쇠를 걸어 안착한다.

③ : 그러나 가능하면 바이스 상면의 탭을 이용 하여 두 군데 아이볼트 을 사용하여 역시 바이스 이동 죠을 벌려 무게중심을 가능한 중앙으로 잡아 호이스트로 들어 올리시기 바랍니다.

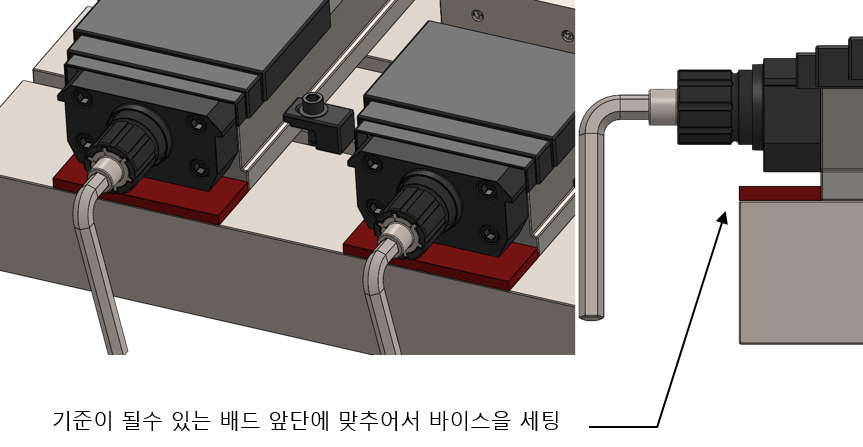

ⓔ 바이스 고정물 안착

파워 바이 스을 배드 위에 올려놓은 상태에서 바이스을 살짝 배드 위에 안착할 지점을 상하좌우 등으로 움직여 뭔가 바이스에 걸리는 부분이 있는지 확인합니다.

만일 무언가 걸리는 느낌이 있으면 이 을 확인 하여 제거해 줍니다.

이후 다시 상태을 확인 후 이상 없을 시 다음 바이스 세팅으로 넘어갑니다.

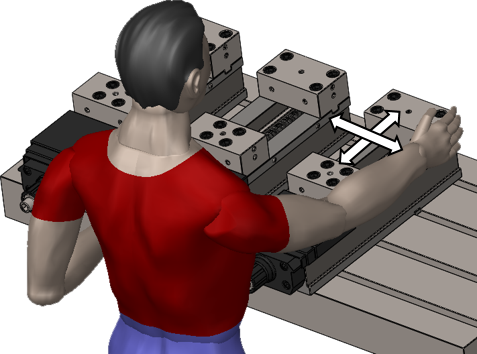

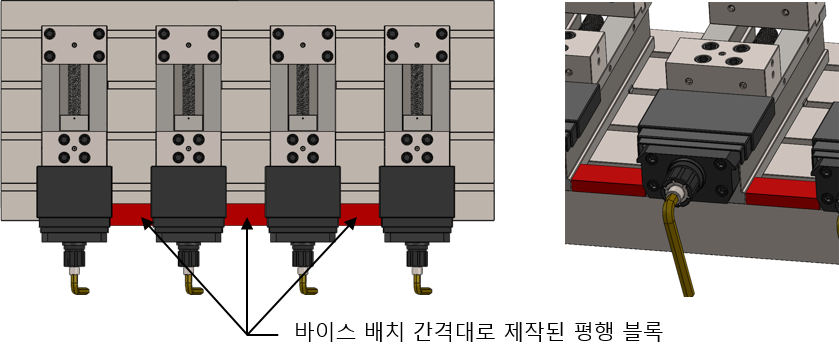

ⓕ 평행블록(평형기준대)으로 바이스 간격 조절

파워 바이 스을 배드 위에 안착한 후 바이스 간의 간격을 어느 정도 일정하고 빠르게 세팅하기 위하여 평행블록 또는 별도로 자체 제작한 평행대로 조절하여 바이스 세팅 합니다.

미리 정해놓은 간격대로 준비한 평행블록으로 X 축간 격은 빠르게 배열합니다.

그리고 Y축 간격은 여기 미리 맞추어 놓은 평행블록을 준비한 후 이것으로 바이스 핸들 회전공간과 바이스 Y축 이동시 머시닝센터 도어와 바이스 후방 충돌 여부 을 계산 확인 하여 배드 앞단에 맞추어서 배치하시면 됩니다.

사실 X축 평행블록과 Y축 평행 블록 다 준비하셔서 같이 한 번에 맞추는 것이 좋은데 기계 별로 배드 형태 나 규격이 달라 적용하기 어렵거나 자주 바이스 을 탈거 안착 하지 않는 환경은 무시하시고 가지고 계신 측정 도구 을 사용 하여 조절하셔도 됩니다.

ⓖ 이러한 방식대로 바이스 간의 일정한 간격을 두기 위하여 평행블록으로 기준을 잡으며, 여기서는 80~110mm 정도 바이스 간의 간격을 평행블록을 사용하여 간격을 세팅합니다.

이렇게 평행블록을 사용하여 바이 스을 세팅 하면 각각의 파워바이스 의 평행도 오차가 ±0.2 ~ 0.4mm 각각의 바이스 간격 오차는 ±0.3 ~ 0.5mm 정도 차이가 납니다.

이 정도로 미리 세팅을 해놓고 정밀하게 인디게이트로 수평조정 작업 시 간단한 조작만으로 빠르고 정확하게 파워바이 스을 세팅 할 수 있습니다.

만약, 파워바이스가 아닌 밀링바이스 을 머시닝센터에서 세팅하는 경우는.

밀링바이스 클랩프 구간과 배드면의 티홈 과의 간격을 육안 또는 티홈에 끼어넣는 도구 등으로 맞추어 주면 평행 오차 ±0.5mm 정도의 오차 가 나오니 이러한 것을 참조하여 세팅하시면 됩니다.

* 간혹 가다 보면 바이스 을 안착 했는데 서로 간의 높이(예: 바이스 죠 바닥면) 이 일치하지 않는 경우가 있습니다.

여러 가지 이유가 있지만 간혹 바이스와 배드 사이에 이물질이 있는 경우가 많고 혹은 배드 자체의 평면이 안 맞는 경우가 있습니다.

다 잘 안착했는데 바이스가 쿨럭 하는 경우 정판에 놓고 평행도 검사하듯이 살짝 바이스가 들썩 거리는 경우가 있습니다.

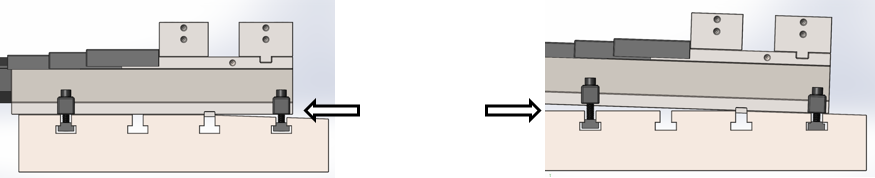

배드 뒷부분이 낮은 경우 배드 뒷부분이 낮은 경우

(앞쪽 볼트 선행 체결) (뒤쪽 볼트 선행 체결)

이런 경우 배드 평탄도 을 검사 하시고 어느 정도 기준이 될 수 있는 면이 나올 수 있는 것을 기준 잡아 바이스 고정물 을 배열하여 볼트를 체결하시기 바랍니다.

(범용 빌딩 배드가 좀 흔한 경우라고 합니다.)

배드 앞쪽이 평탄하여 앞쪽으로 체결 배드 뒤쪽이 평탄하여 뒤쪽으로 체결

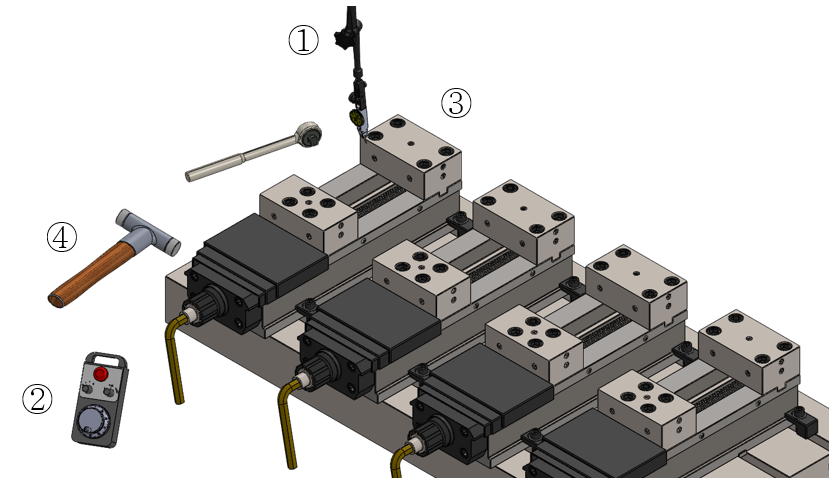

1-2 : 인디게이 트을 이용한 파워바이스 평행도 세팅

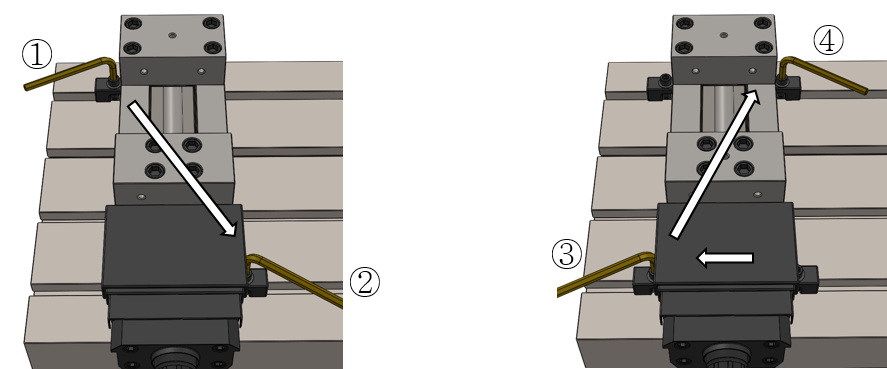

① : 인디게이트 세팅

머시닝센터 스핀들 밑쪽에 마그네틱베이스에 장착된 인디게이트 을 자석 특성을 이용하여 부착합니다.

이때, 인디게이트 지지하는 축들 이 움직이지 않게 고정이 잘되어 있는지 확인 후 세팅하여야 하며 인디게이트 움직임 상태도 적당한지 확인하셔야 합니다.

*경우에 따라 오리엔탈 스핀들(ORIENT SPINDLE/M19)을 사용하여 스핀들이 회전하지 않도록 하셔야 합니다.

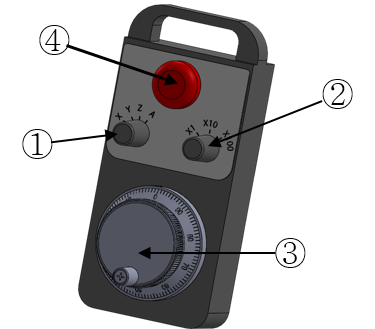

② : 핸들컨트롤러(MPG)를 이용하여 인디게이트 스타일러 을 파워바이스 고정죠 면에 가까이 가서 접촉하여 우선 인디게이트 게이지 바늘을 “0” 으로 조정합니다.

① 이송축 지정 : 이송할 축을 지정하는 데 사용하며, 별도의 부가축 지정이 없으면 X, Y, Z 만 사용

② 이송단위 지정 : MPG 핸들이 1 단위 회전 시 이송하는 이송단위을 0.1mm , 0.01mm , 0.001mm로 지정

③ 지정된 축 방향으로 이송량 전달 핸들 시계 방향 회전 “+” 좌표 이송 반시계방향 회전“-” 좌표 이송

④ 비상 스위치

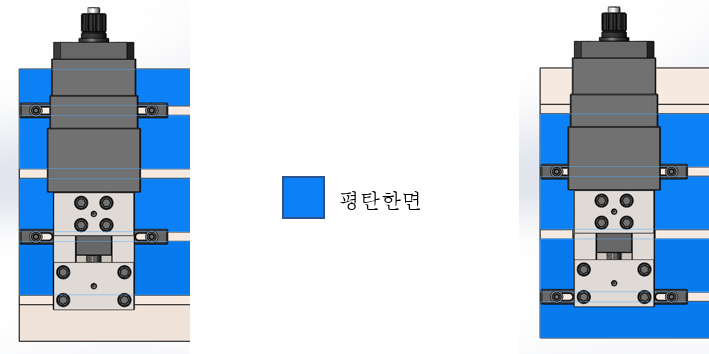

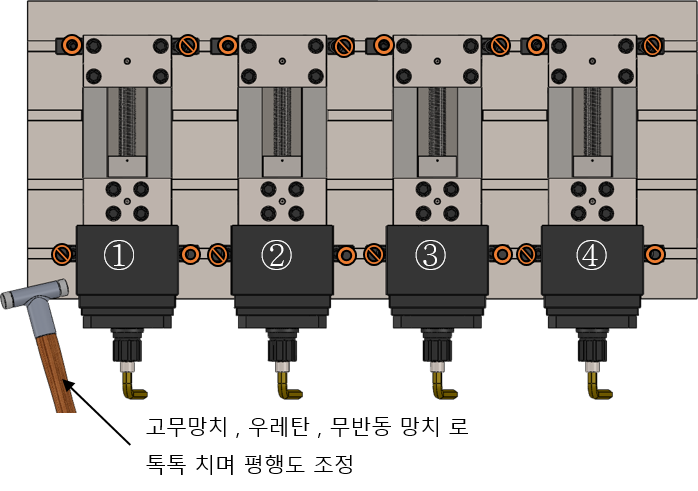

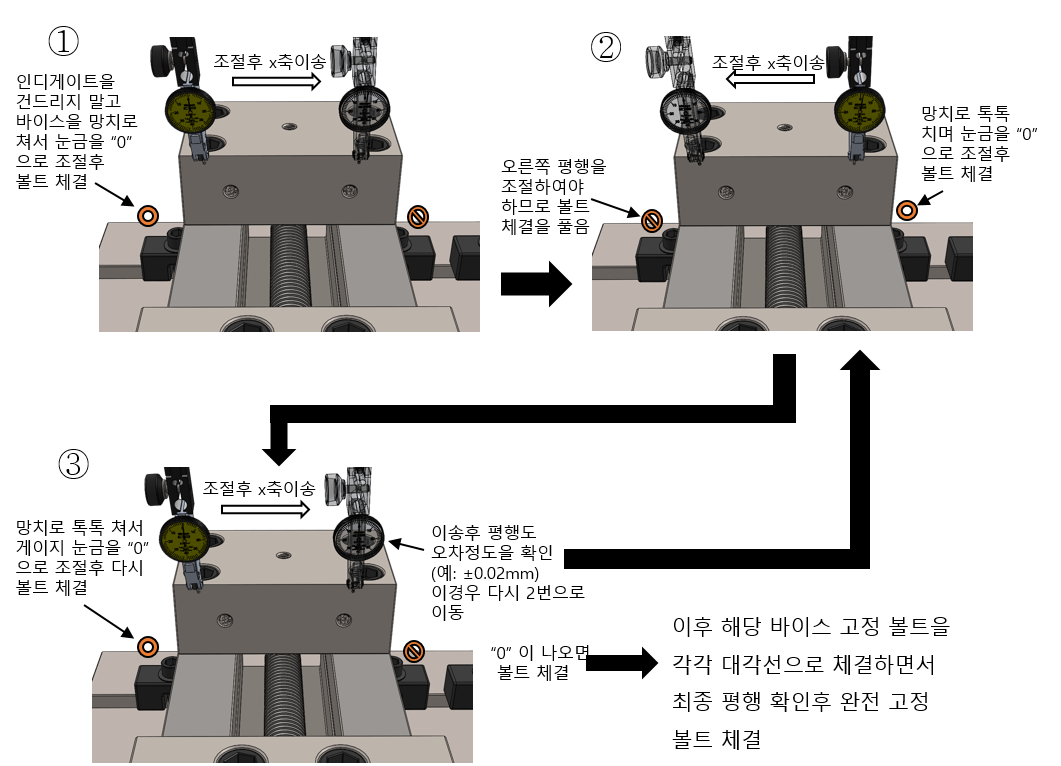

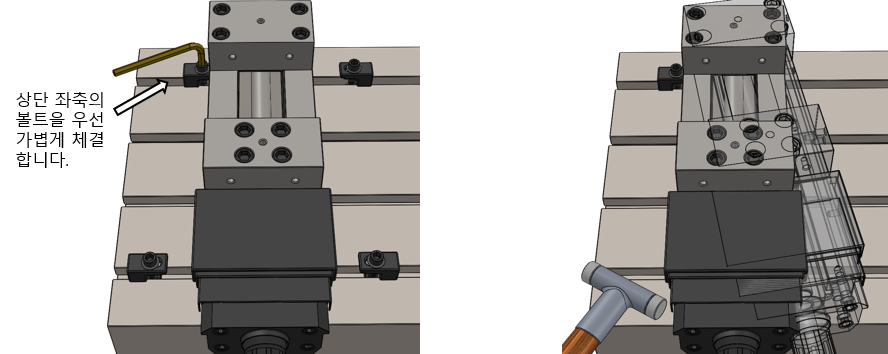

1-3 : 파워바이스 간의 평형도 세팅

: 살짝 90도 정도만 체결한 볼트

: 살짝 걸어놓기만 한 볼트

* 볼트 가체결 하는 방법 은 현장에 따라 차이 가 있습니다.

평행도 세팅 순서

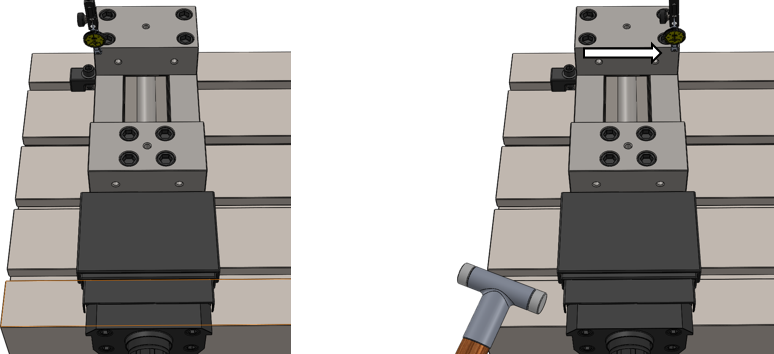

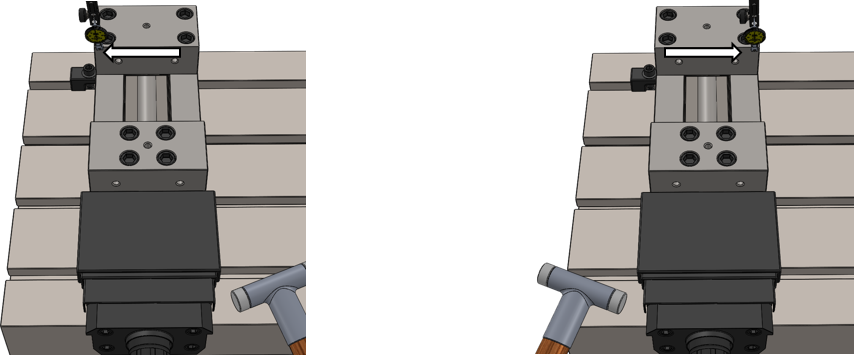

1-4 : 다수의 파워바이스간파워바이스 간의 평형도 세팅

두 번째 이후 바이스 평행도 세팅 순서

이후 같은 요령으로 각각의 바이스 평행도을 저장하면서 진행합니다.

항상 바이스 평행도 조정이 끝나면 인디게이트 눈금 “0” “0”을 확인하고 다음 바이스바이스로 이동 합니다.

1-5 : 평행블록 세팅하지 않고 파워바이스간파워바이스 간의 평형도 세팅

평행블록(기준 잡을 블록등) 이 없는 경우 보통 다음과 같이 합니다.

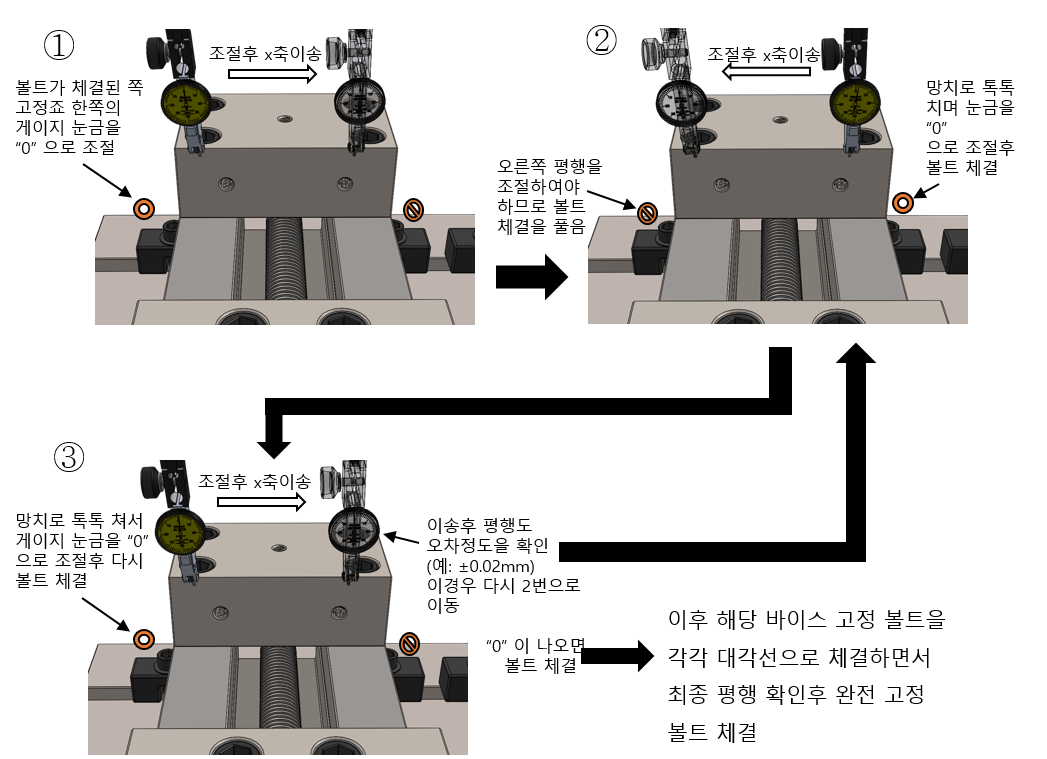

1. 우선 회전축이 될 볼트을 살짝 체결합니다. 2. 이는 망치 등으로 똑똑 칠 경우 체결된

볼트을 회전축으로 돌아갈수 있게 하기

위합니다

3. 인디게이트 을 고정죠 좌측방향에 접촉하여 4. 인디게이트 을 고정죠 우측방향 으로 이동

게이지 눈금을 “0” 으로 조정합니다. 하여 게이지 눈금 의 차이을 확인후 그 정도

을 망치로 신중하게 똑똑 치면서 조절

합니다. (게이지 눈금을 “0” 으로 조절)

5. 인디게이트 을 다시 좌측으로 이동하여 오차 6. 인디게이트 을 다시 좌측으로 이동하여 오차

을 확인하며 망치로 조절하여 게이지 눈금을 을 확인하며 망치로 조절하여 게이지 눈금을

“0” 으로 조절합니다. “0” 으로 조절합니다.

7. 바이스 고정죠 평행 을 0.01mm 이내로 확인 8. ③번 볼트을 50% 체결후 ④번 볼트 을 50%

후 우선 ①번 볼트을 50% 체결후 ②번 볼트 정도 대각선 방향으로 체결합니다..

을 50% 대각선 방향으로 체결합니다. 이후 같은 방식으로 나머지 50% 볼트 체결

을 완료 한후 마지막 으로 인디게이트로

평행 상태을 확인 합니다.

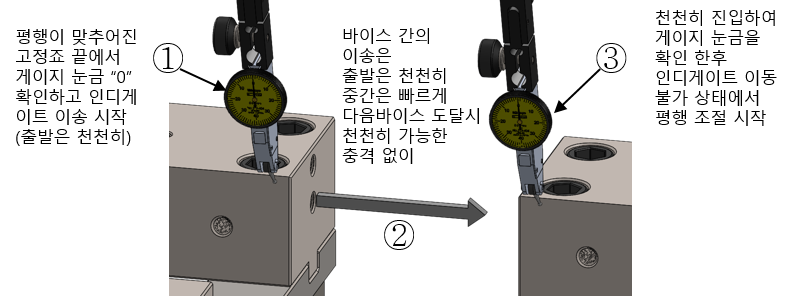

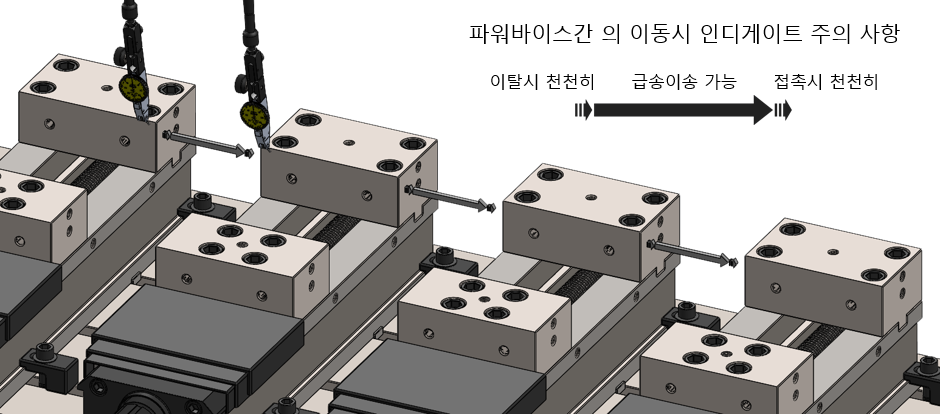

1-5 : 다수의 파워바이스간파워바이스 간의 이동시 주의 사항

인디게이트는 민감한 정밀 측정 기구 이므로 바이스간의 이동시 가능한 인디게이트 스타일러가 접촉시충격받지 않도록 (다음 바이스 고정죠 면에 접촉시 기준되는 “0” “0”에 영향받지 않도록) 주의하여 이송해 주십시오.

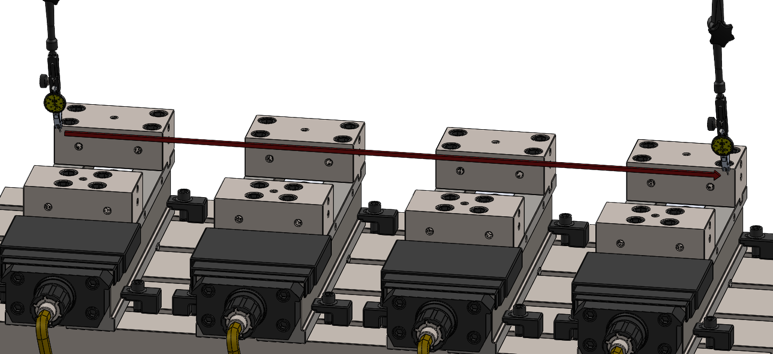

이렇게 해서 전체 바이스 평행도 세팅이 완료되었으면 마지막 확인으로 첫 번째바이스 기준으로 인디게이트 눈금 을 “0” 으로 맞추고 자동 이송 (조그이동 25%) 저속으로 전체 바이스 고정죠 면을 지나가면서 확인하길 바랍니다.

'머시닝 관련 이야기' 카테고리의 다른 글

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -1(웹버전) (0) | 2023.04.01 |

|---|---|

| 머시닝 센터 (MCT) 파워 바이스 세팅 방법 -2(웹버전) (6) | 2023.02.04 |

| 머시닝 백 면취(BACK CHAMFER : 모따기) 설정법(웹버전) (2) | 2023.01.05 |

| 머시닝 마이크로 보링바(Boring bar) 활용법 (웹버전) (2) | 2023.01.04 |

| 환봉 바이스 에서 사각 각치기 작업시 순서? (0) | 2022.06.08 |