머시닝센터에서 면판면판을 활용 한 플레이트 가공 방법을 예시 합니다.

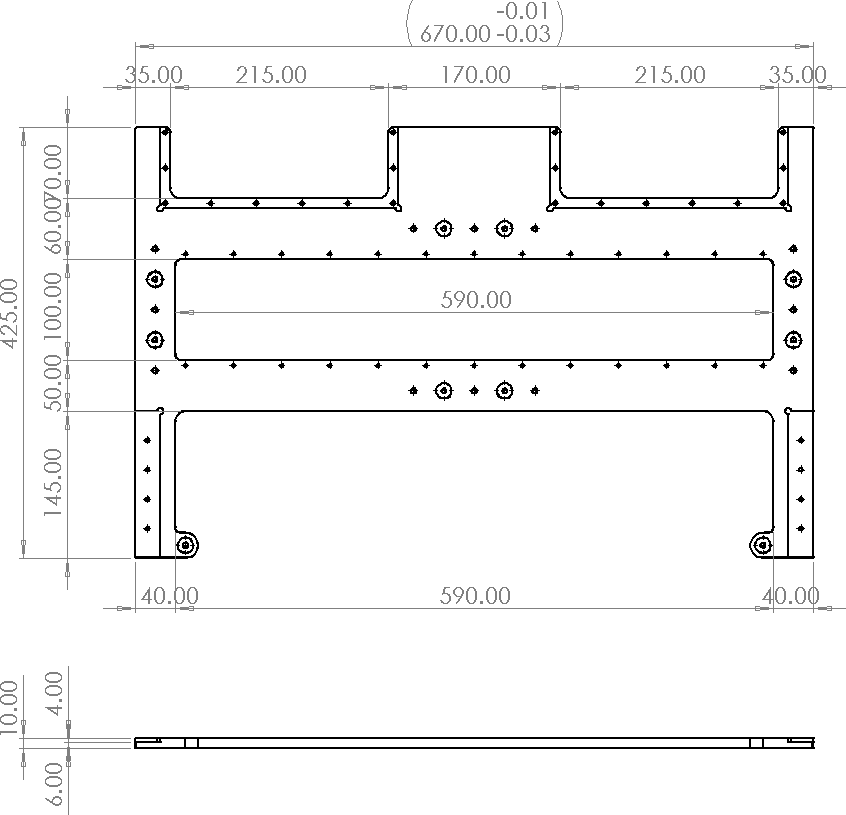

가공 할 제품 관련 도면 은 다음과 같습니다.

원 소재 는 AL6061 , 10T x 675 x 430 (5mm 가공 여유)

가공 제품 은 10T x 670 X 425 양면 열린 포켓 가공,, 지시 없는 면취 0.2mm

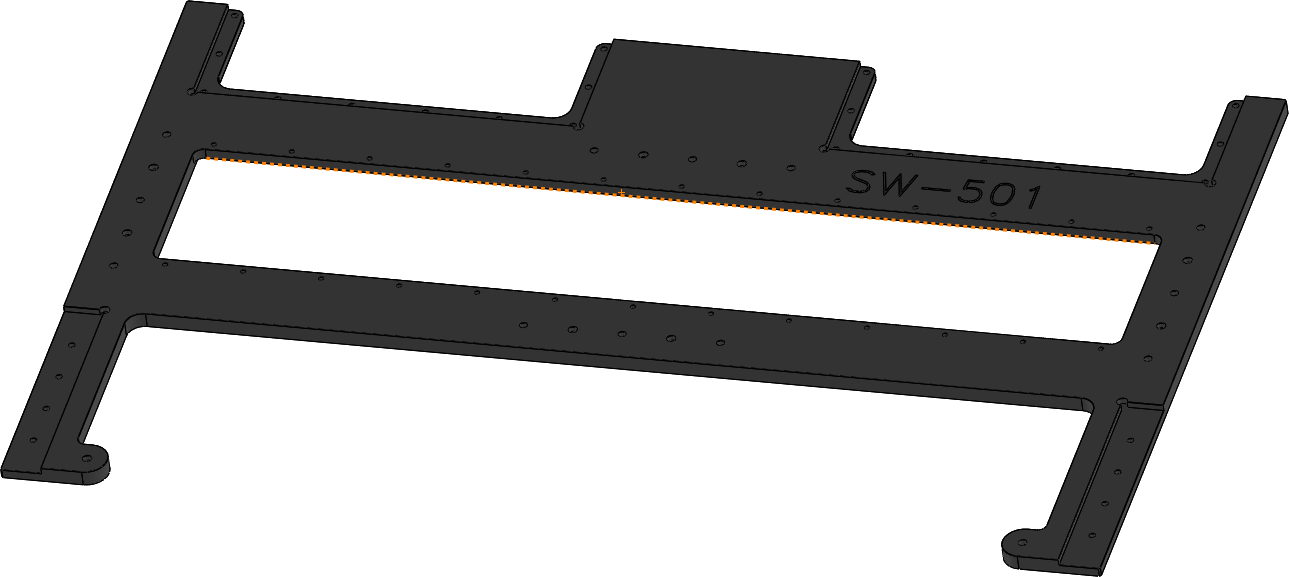

상면

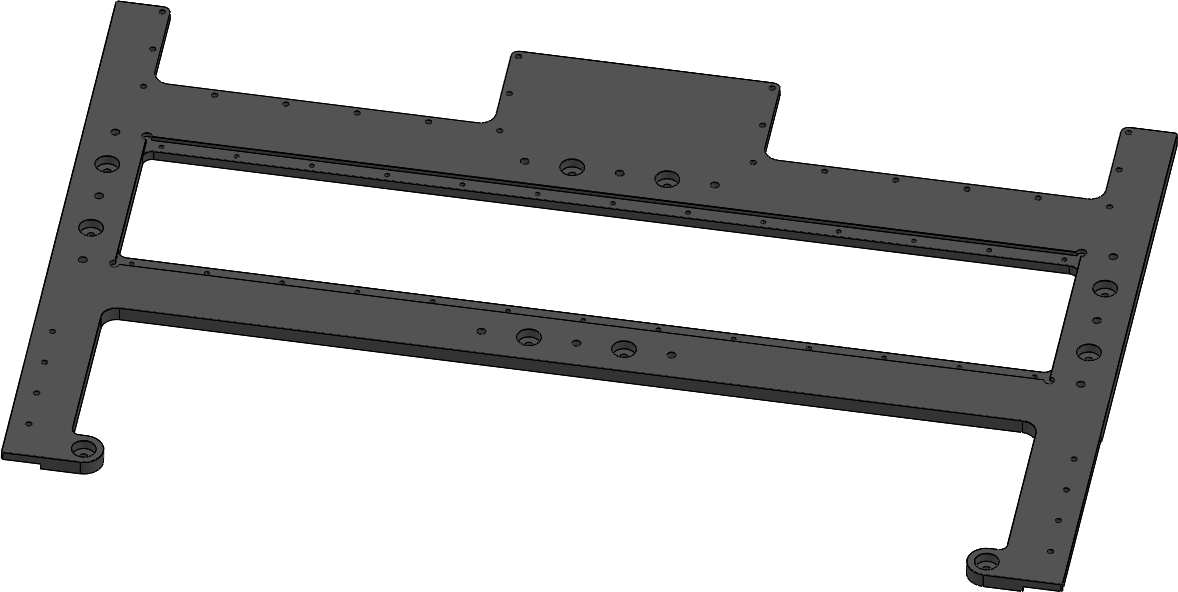

후면

T2 : ø6 센터드릴

T3 : HSS DRILL ø2.6mm

T4 : HSS DRILL ø3.4mm

T5 : HSS DRILL ø4.3mm

T7 : HSS DRILL ø4.8mm

T8 : HSS DRILL ø5.5mm

T9 : HSS DRILL ø6.6mm

T10 : 알루미늄 라핑 ø10 날장 30mm 초경 4 날

T11 : 알루미늄 정삭용 ø10 날장 30mm 초경 4 날

T13 : 알루미늄 정삭용 ø4 날장 10mm 초경 44 날

T14 : HSS DRILL ø11mm

T15 : M3 TAP (Pich 0.5)

T16 : M4 TAP (Pich 0.7)

T21 : 챔퍼밀 ø6

T22 : 엔드밀 ø11 날장 15mm HSS 22 날

T23 : 엔드밀 ø6 날장 15mm HSS 2 날날

T24 : 볼 엔드밀 ø1 (초경)

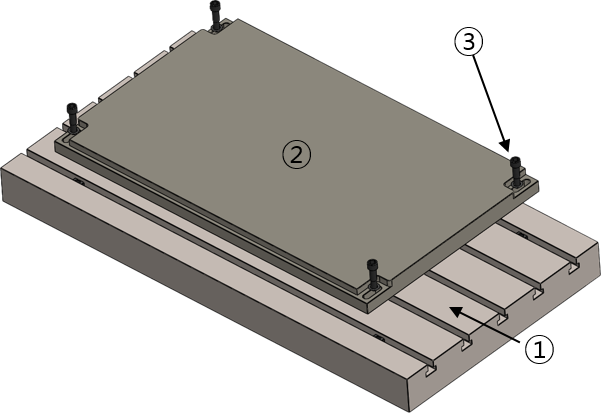

① : 배드 손질

배드 면에 붙어 있는 모든 이물질과 칩등을 제거하며 , 면판도 동일 한 요령으로 청소하여 준비합니다..

② : 면판 안착

잘 정리된 면판면판을 베드 위에 안착시킴..

③ : 면판 고정 용 볼트 세팅

해당 규격 의 볼트, T너트,링 등 을 준비 합니다. (이때 완전한 체결 은 하지 않습니다.)

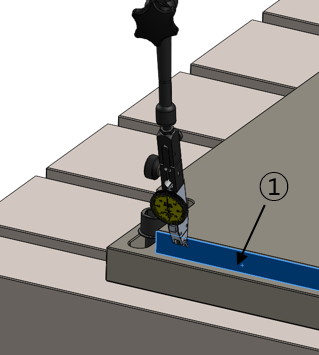

인디게이트 을 세팅 후 면판 의 평행도 을 조절 합니다.

이때 사전에 평행도 측정을 위한 미리 가공해둔해둔 면 ① 기준으로 평행도 을 측정 세팅 합니다.

예) 초기 측정 시 평행도 가 나오지 못하므로 한쪽 지정 면을 기준으로 하여 세팅 을 해 놓으면 보다 빨리 세팅하는 것이 가능합니다.. 예시 을 들면.

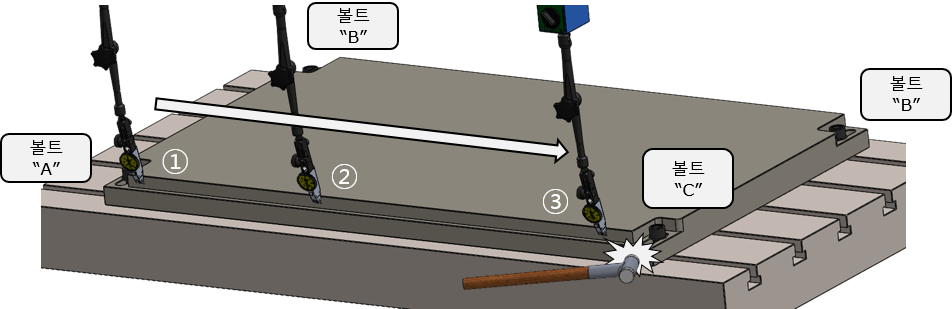

면판 고정 용 볼트 체결 : “A”-80% 정도 체결함 , “B”-손으로 체결, “C”- 볼트 결합만 함.

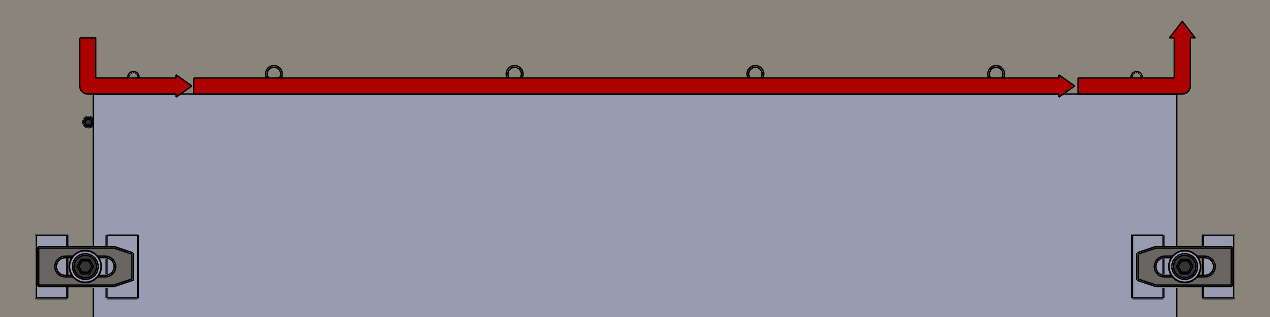

① : 인디케이트 시작 지점 은 게이지 눈금을“0” 으로 세팅

② : 중간 지점 은 “+0.03” 오차 발생, 면판면판을 움직여 게이지 눈금 “0” 세팅.

③ : 끝 지점 은 “+0.05” 오차 발생, 면판면판을 움직여 게이지 눈금 “0” 셋팅세팅. (이후 볼트“C” 완전 체결)

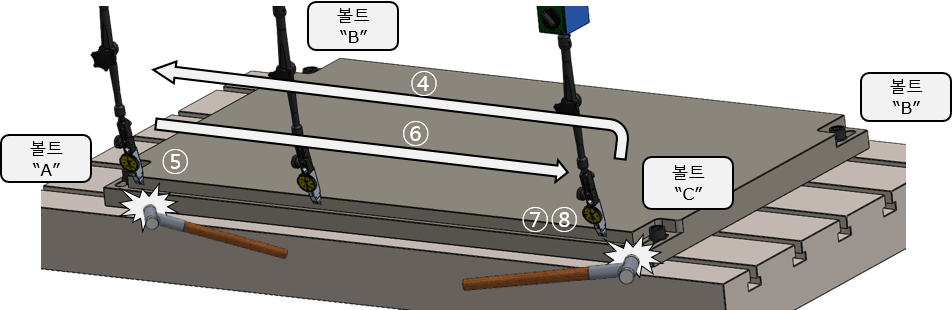

④ : 다시 처음 지점으로 이동합니다. (다시 측정하면 살짝 틀어져 있습니다.)

⑤ : 볼트 “A” “A”을 풀어준 다음 다시 살짝 조여준 뒤 인디게이트 오 게이지 눈금 “0” 으로 조절 후 완전 체결 합니다.

⑥ : 다시 볼트 “C”지점으로 이동합니다..

만일 게이지 눈금 이 “0” 이면 나머지 볼트 “B,C” “B, C”을 완전히 체결해주고, 만일 게이지 눈금이 오차 발생 시 볼트 “C” “C”을 잠시 풀었다가 조절하여 완전 볼트 체결 합니다.

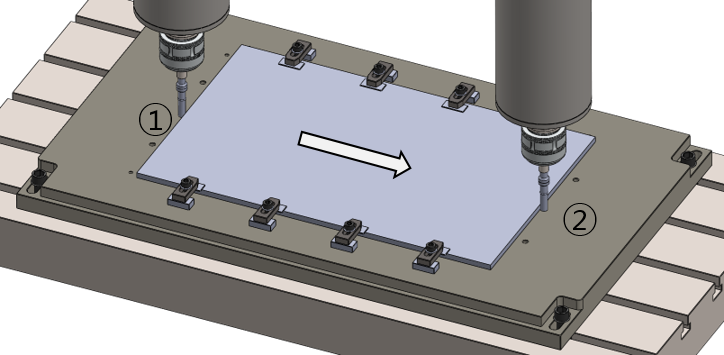

보통 이 정도 사이즈 의 플레이트는 다량 이 아닌 경우,, 소재점에서4면 가공 을 해주지 않으므로 면판에서4면 각가공을 해야 합니다.

먼저 아래와 같이 면판 작업 할 준비 을 합니다.

위 와 같은 클램프준비물을 사용 하여 소재 을 고정 합니다.

이후 다음 가공을 위하여 일부 클램프 을 풀고 공구 을 준비 합니다.

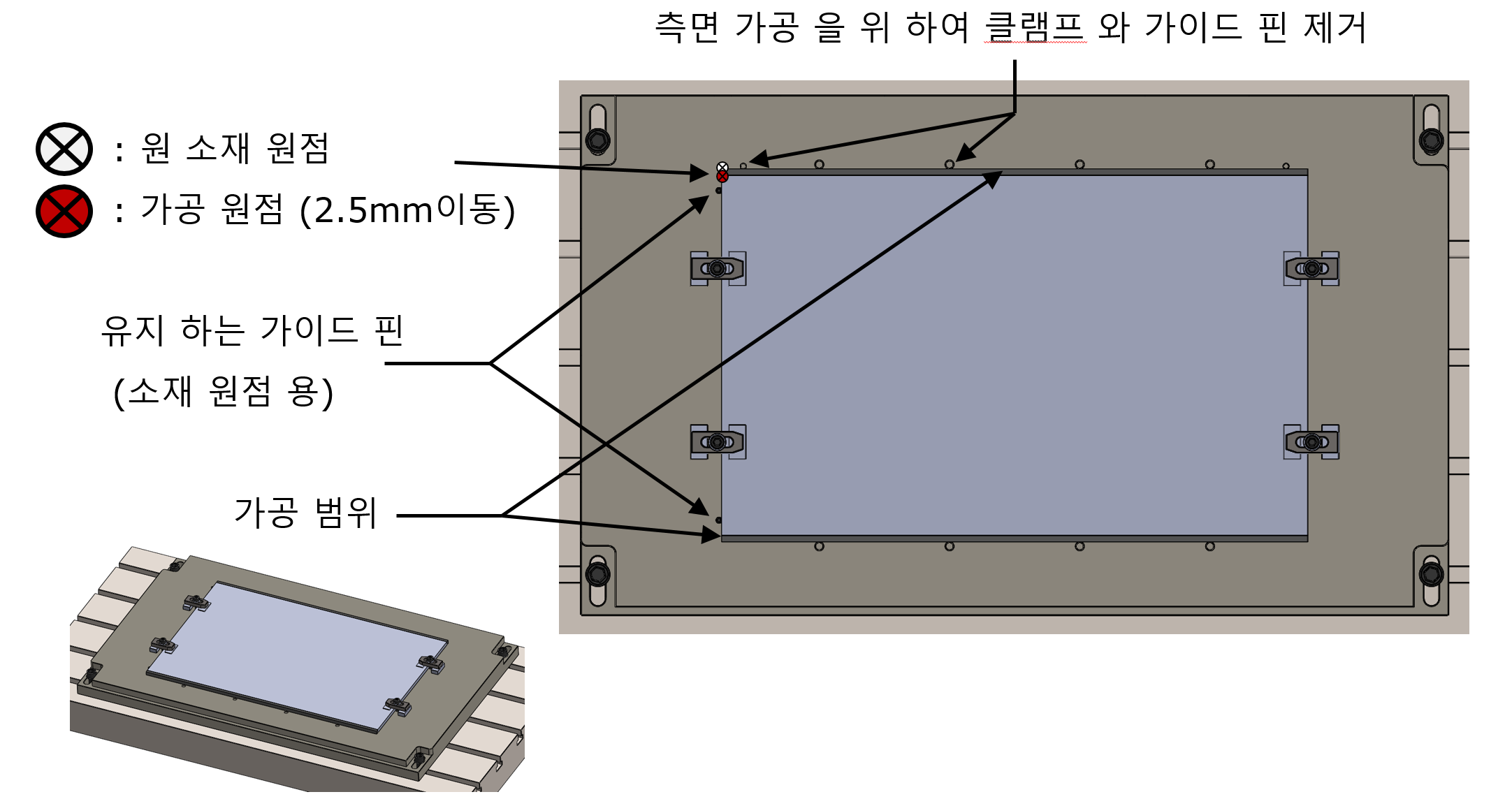

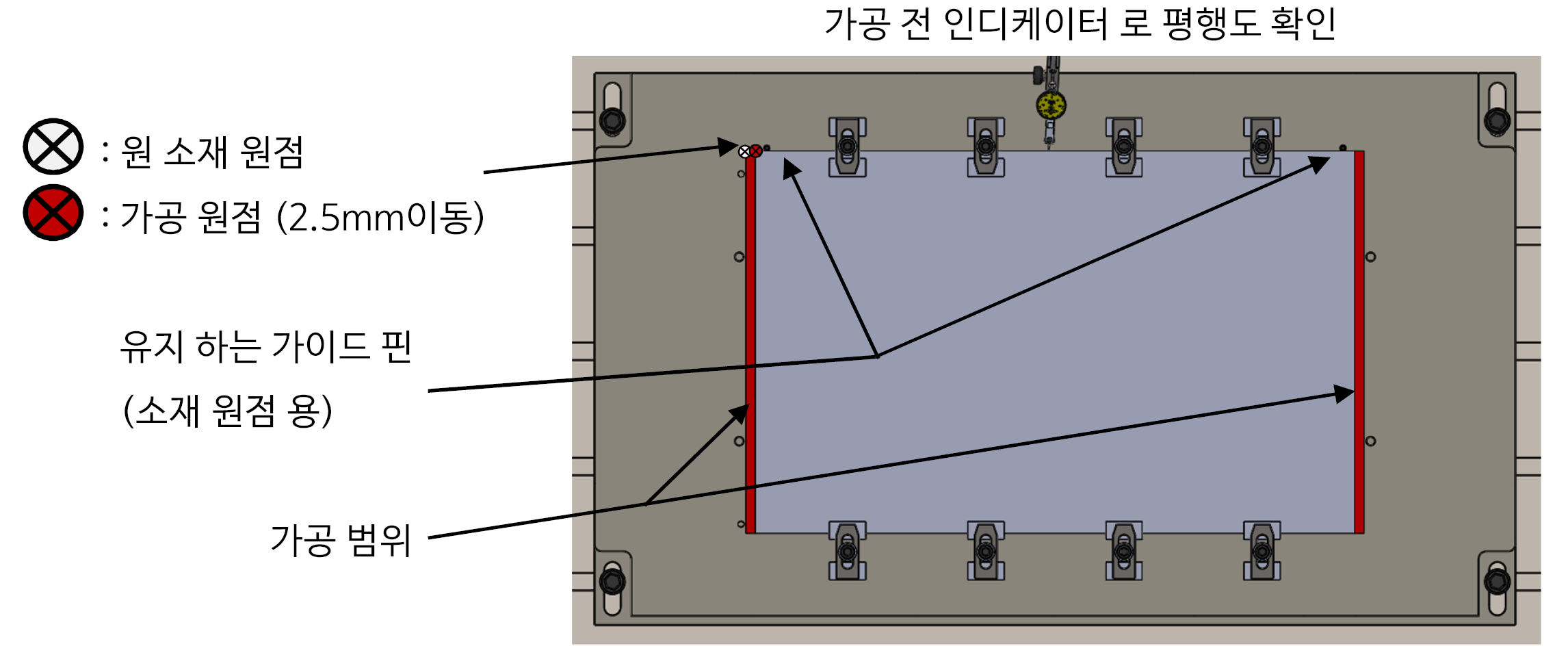

AL6061 소재 을 규격 675 x 430을을 675 x 425로 가공 합니다.

가공해야 할 부분의 모든 클램프클램프와 가이드 핀을 제거 한 후 가공 진행,, 이때 가공 원점을Y-2.5mm 이동시켜서 진행합니다..

1차 가공 : T10 알루미늄 라핑 ø10-날장 30mm (초경) 4 날

S6000 , F1800 가공 절입 깊이 Z-9.8 , 측면 가공 여유 0.2mm 0.2mm로 윤곽 가공

2차 가공 : T11 알루미늄 정삭 ø10-날장 30mm (초경) 4 날

S6000 , F1200 가공 절입 깊이 Z-9.9 , 측면 가공 여유 -0.02mm -0.02mm로 윤곽 가공

이때 가공 시 공구가 측면의 클램프클램프와 가이드 핀에 충돌할 우려 가 있으므로 리드/아웃에서/ 진입/복귀 경로 수정 후 접선으로으로설정하면.

충돌할 우려 가 적으며, 모서리 부분에서미절삭 이 발생하는 것 을 방지 하기 위해 가공 경로 을 +3mm 정도 확장 합니다.

여기서 가공 깊이에0.1mm 여유 을 준 것 은 하부 면판 표면이 손상되는 것 을 방지 하기 위해서 이며, 윤곽 가공 완료 후 남은 버 는 수작업으로 제거합니다..

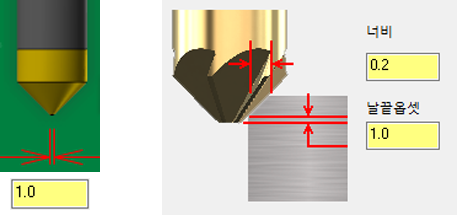

이후 0.2C 챔버 가공 을 합니다.

6. 면취 가공

여기서 0.2C 0.2C로 지정되어 있으므로 4면 가공 작업시 같이 해당 면 면취작업을 진행 합니다.

머시닝 센터 에서의 면취공구는 자사 내 엔드밀엔드밀을 연마 하거나 기성품(챔퍼밀)을 구매하여 사용하는 등 여러 가지 방법 이 있으니 해당 현장에 맞게 사용하십시오..

여기서는.

T21 : 챔퍼밀 ø16을 사용하며,, 윤곽 가공에모따기 가공 설정에서 다음과 같이 지정후 S6000 , F1200으로 가공하였습니다..

7. 소재 X축 방향 면 각가공 방법

AL6061 소재 을 규격 675 x 425을을 670(-0.01~-0.03mm) x 425로 가공 합니다.

1차 가공 이 끝난 플레이트 을 다시 세팅 후 2차 가공,, 이때 같은 요령으로 가공 원점을X+2.5mm 이동시키고축 면 평행도 을 확인 후 작업 합니다.

1차 가공 : T10 알루미늄 라핑 ø10-날장 30mm (초경) 4 날

S6000 , F1800 가공 절입 깊이 Z-9.8 , 측면 가공 여유 0.2mm 0.2mm로 윤곽 가공

2차 가공 : T11 알루미늄 정삭 ø10-날장 30mm (초경) 4 날

S6000 , F300 가공 절입 깊이 Z-9.9 , 측면 가공 여유 0.1mm 0.1mm로 윤곽 가공

면취가공 : 챔퍼밀 ø6 S6000 , F1200으로면취 가공

이 부분-0.01 ~ -0.03mm 공차 가 존재 하기에 가공 여유 울 준 상태에서 측정후 정삭가공을 진행 하여야 공차 을 맞출수 있습니다.

보통의 경우는버니어 나 마이크로미터 을 이용 하여 측정하여야 하나 , 이런 한 경우 사이즈 가 크므로 일반적인 측정 기구로는 정밀한 공차 측정 이 불가능합니다..

그러므로 플레이트 을 마무리 정삭 전 에 면판위에 올려진 상태에서 아쿠센터아쿠센터로 공차 을 측정 합니다.

8. 정밀 공차 있는 부분에 대한 측정 및 마무리 각가공

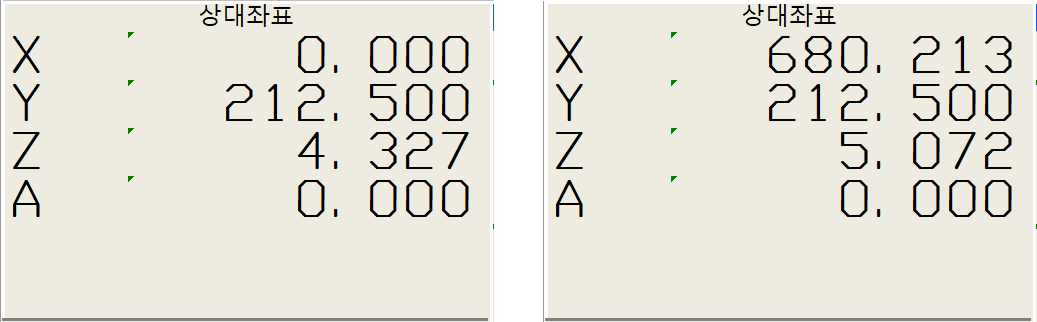

아쿠센터 을 ① 지점으로 이동시켜 플레이트 측면을 터치 한후

상태 좌표 을 0.000 0.000으로 세팅 / 이후 아쿠센터 을 ②지점으로 이송시켜 플레이트 측면 터치 합니다.

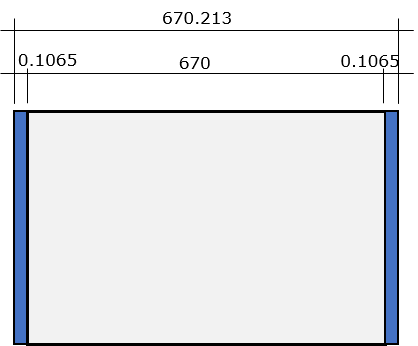

여기서 사용된 아쿠센터 의 지름 은 10.000 이므로 ① 지점과 ② 지점 사이의 거리는 670.213mm입니다.

그러므로 정삭 가공시 측면 가공 여유 을 0.1을 지정했으므로 대략 0.007 정도가 미절삭 된다는 의미 이므로 여기선 670(-0.02) 670(-0.02)으로 가공하기 위 하여 다음과 같이 가공합니다..

T11 알루미늄 정삭 ø10-날장 30mm(초경) 4 날S6000 , F300 가공 절입 깊이 Z-9.9 , 측면 가공 여유 -0.017mm -0.017mm로 윤곽 가공

'머시닝 관련 이야기' 카테고리의 다른 글

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -3 (웹버전) (1) | 2023.04.16 |

|---|---|

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -2 (웹버전) (0) | 2023.04.09 |

| 머시닝 센터 (MCT) 파워 바이스 세팅 방법 -2(웹버전) (6) | 2023.02.04 |

| 머시닝 센터 (MCT) 파워 바이스 세팅 방법 -1(웹버전) (2) | 2023.01.29 |

| 머시닝 백 면취(BACK CHAMFER : 모따기) 설정법(웹버전) (2) | 2023.01.05 |