15. 플레이트 후면 중앙 윤곽 가공 방법

T10 : 알루미늄 라핑 ø10 난장 30mm (초경) 4 날날

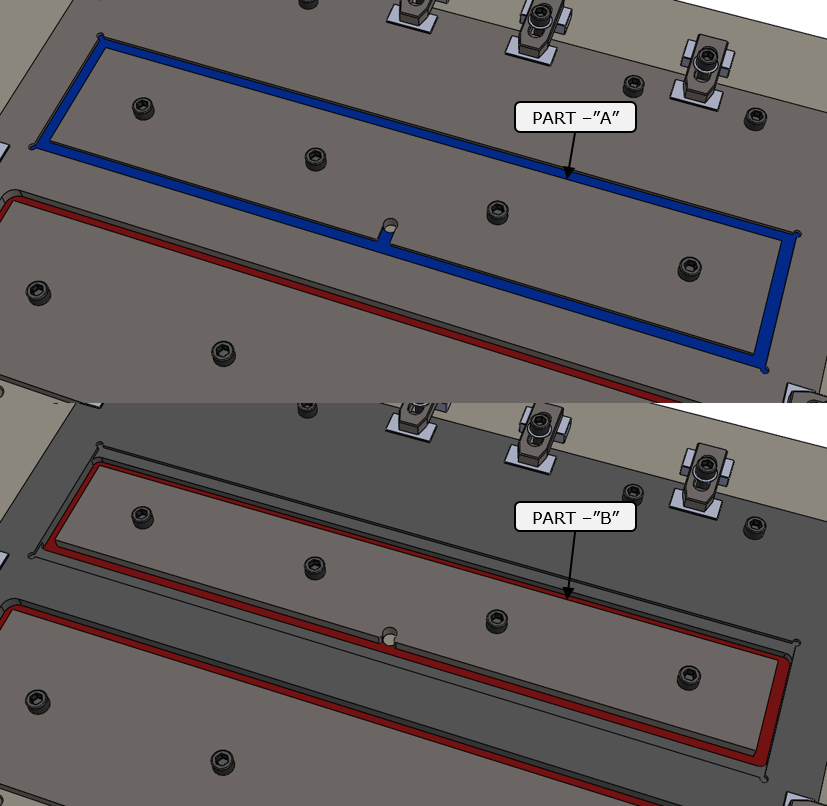

S6000 F1800 가공 깊이 : PART-A = 2.8mm , PART-B = 9.8mm

측면 가공 여유 0.2 , 윤곽 가공

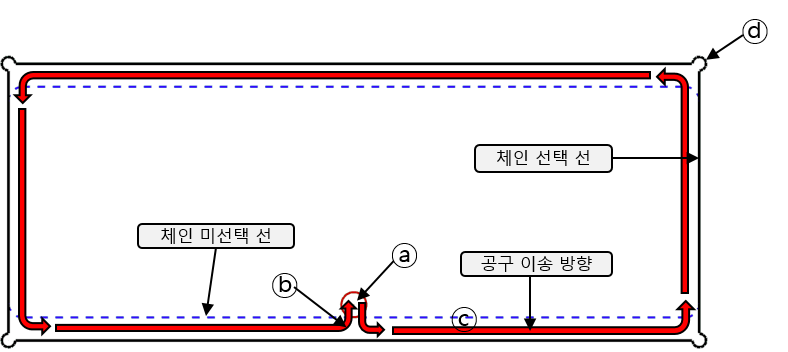

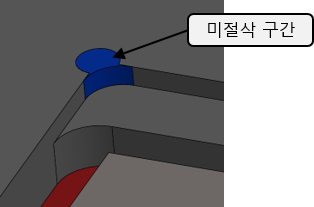

이번 경우 형상이 겹쳐지는 (다단계) 부분 이 있어 도면 상 적절하게 체인을 있도록 도면을 정리할 필요 가 있습니다.

체인 분류 방법 은 보통 연결 형상을 하는 방법과 색상을 기준으로 하는 체인 이 있으며 이 는 해당 캠 환경 설정에서 설정 가능 하며 도면 정리 시 지정할 수 도 있으므로 작업 환경과 작업자 성향에 따라 선택하여 걸어 주세요.

16. PART-”A” 윤곽 가공 황삭 방법 (가공 깊이 Z-2.8mm)

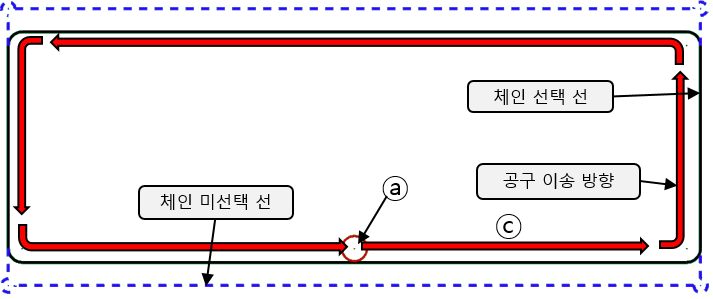

ⓐ : 사전에 미리 가공해 놓은 ø11 DRILL 지점을 공구 진입/복귀점으로

ⓑ : 진입점/복귀점 에서 연결 되는 직각을 이루는 지점을 가공 경로 체인을 설정해 줍니다.

ⓒ : 공구 가공 경로 을 좌측 보정 기준으로 하여 선택 한 선 우측에서 체인 걸어 하향 절삭 이송으로 진행합니다.

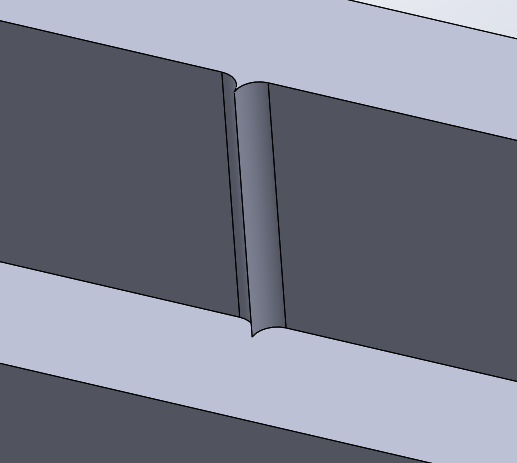

ⓓ : 현재 가공에 선택 한 공구 경 이 ø10mm 이므로 가공 시 모서리 (도피가공) 4군데 부분에서 미절삭미절삭 구간 이 발생하므로 이는 나중에 별도로 가공 합니다.

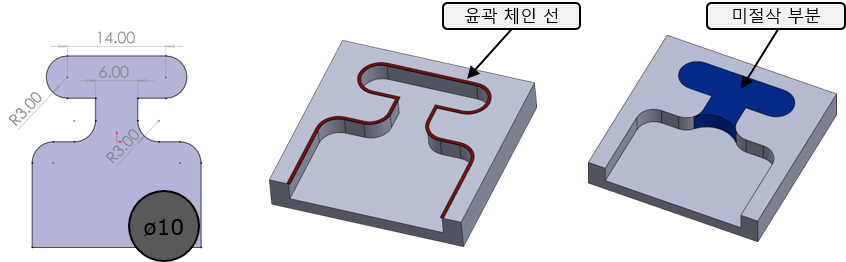

Tip) 체인 이 걸린 윤곽 형상에서 엔드밀엔드밀 지름 보다 폭이 작은 형상 이 존재하는 경우 해당 캠 프로그램 은 이 을 가공 할 수 없는 도형으로 판단하여 가공 경로 을 생성 하지 않고 G코드 을 출력 합니다.

* 이 기능 은 윤곽 가공 의 “앞으로 찾기” 기능의 체크 여부로 조절 이 가능합니다.

예시 :

16. PART-”B” 윤곽 가공 황삭 방법 (가공 깊이 Z-9.8mm)

ⓐⓒ : 앞장에서 설명한 것 과 동일 합니다.

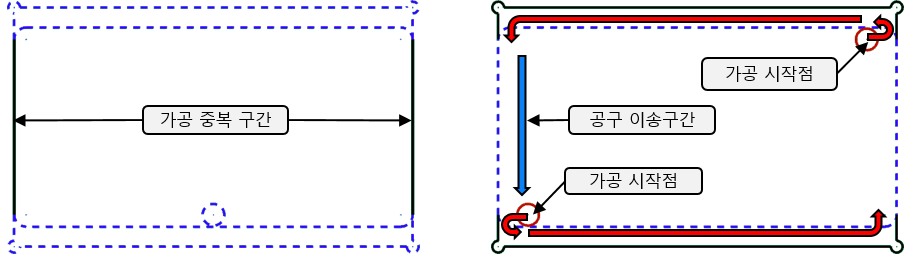

여기서 PART-A와 가공 경로 가 중복 되는 부분 이 있습니다.

* 권장하지 않는 가공 경로 생성 ①

때문에 PART-A에서 Z-2.8mm 구간만 체인① 을 걸어서 가공 을 해도 무방 하겠지만 그런 경우 위 그림처럼 Z-2.8mm 용 진입 홀 2개 가공 + Z-9.8mm 용 1개 등 총 3개 의 홀 가공 이 필요하고 경우에 따라서 는 도면 상 체인 용 별도 선을 작성하여야 하는 경우 도 있는 등 별도의 추가 작업 이 필요하여 공정 상 능률 면에서 손 이 더 가므로 이러한 경우는 가장 손이 덜 가는 방법을 선택하시기 바랍니다.

가공 을 하다 보면 가공 시간보다 프로그램 작성 하는 시간 이 더 오래 걸리는 경우 도 있습니다.

특히 단품 소량 가공 시 가공 프로그램 이 일회성인 경우 가 많아 가공 시간을 줄이는 것보다 프로그램을 작성 시간을 줄이는 것이 더 중요할 수 있습니다. (공정의 단순 화로 실수 방지 효과도)

때문에 가능한 가공 프로그램은 단순 화 시켜 실수로 인한 불량을 것이 중요합니다.

실제로 는 공구 이송, 진입/복귀의진입/복귀의 실 가공 시간에 차이 가 발생 하지는 않습니다.

17. 플레이트 후면 중앙 윤곽 가공 정삭 방법

T11 : 알루미늄 정삭 ø10 난장 30mm (초경) 4 날

S6000 F1200 측면 가공 여유 -0.02mm 윤곽 가공

이때 전 황삭가공에서 사용 한 체인을 그대로 사용하며

PART –A : 가공 깊이 Z-3.0mm

PART –B : 가공 깊이 Z-9.9mm로

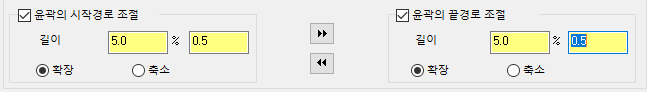

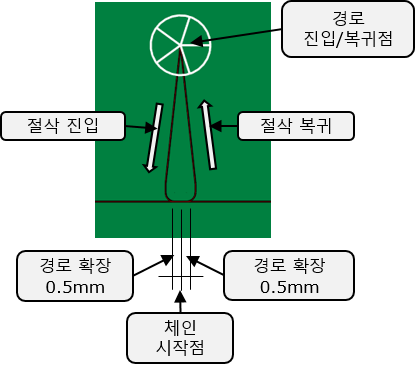

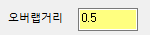

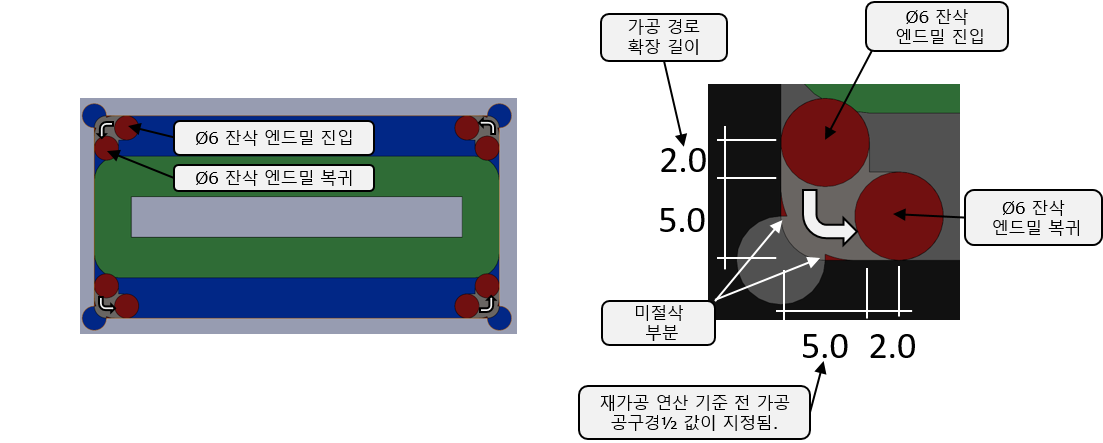

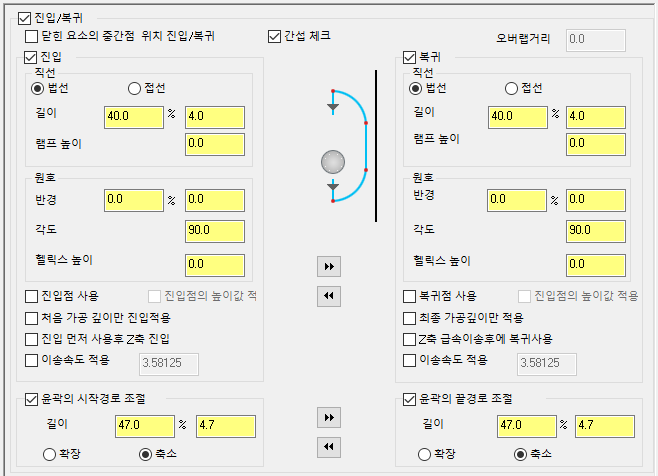

Tip) 윤곽 가공 의 진입/복귀 설정을 살펴보면

경로 확장 이 존재하는데 여기에 확장 0.5를

아래 그림과 같이 경로가 확장되어 겹치어 가공이 됩니다.

* 위 방법 은 진입/복귀의 오버랩 길이 로도 가능 한 기능입니다.

0.5mm가 별거 아닌 것 같아 보이지만 만일 가공 시 경로 확장을 “0”“0” 으로 지정하면 실 가공 시 다음 같은 공구 가공 자국 이 발생할 수 있습니다.

체인 시작 점에 자국 이 남을 수 있습니다.

그러므로 경로 을 확장 하여 저 자국을 넘어 가공되도록 합니다.

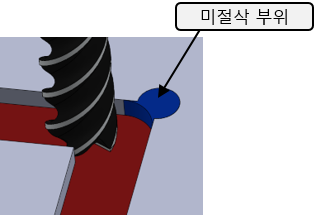

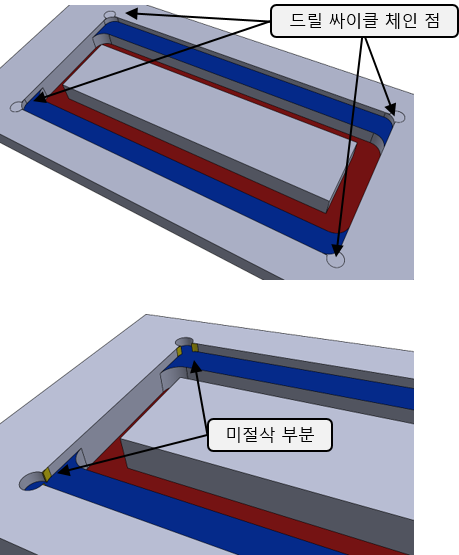

18. 플레이트 하면 중앙부 모서리 미절삭 부분 및 3R(도피구간) 가공 방법

황삭/정삭에 사용된 엔드밀 이 공구경 ø10mm 이기 때문에 PART-A에서 미절삭 구간 이 발생합니다.

또한 Z-3mm 구간 각 모서리 에는 ø6 DP3 (도피구간)이 존재합니다.

여기에서는 T23 엔드밀 ø6mm 낱장 15mm (HSS) 2 날을사용해 드릴 사이클로 가공 합니다.

Tip) 재질에 따른 엔드밀의 특징

HSS (High speed steel) 일반적으로 하이스소재로 지칭

초경에 비해 탄성 이 높고 강성 이 낮은 특징 이 있어 위에서 찍어 내리는 힘에 내성 이 있어 일반 카운터 보어 (C/B) 가공 시에 많이 쓰며 , 드릴 재질로 도 많이 사용합니다.

윤곽 가공에 사용 시 휘는 성질과 쉽게 마모되는 성징 이 있어 스핀들을 초경 재질에 비해 높게 적용하지 못하며 , 때문에 같이 피드 값 도 낮게 적용합니다.

단, 깨지지 않고 휘는 성질을 이용하여S45C 같은 강성 재질 황삭용으로 많이 쓰임.

초경 (Cemented carbide steel) 일반적으로 초경 소재로 지칭

HSS에 비해 강성 이 높고 탄성 이 낮은 측정 이 있어 위에서 찍어 내리는 힘에 취약하며 카운터보어카운터보어 가공 시 드릴 사이클 사용 이 적합하지 않고 드릴 도 특수 한 경우가 아니면 사용하지 않음.

윤곽 가공에 사용 시 강도 가 강하여 스핀들을 높게 줄 수 있으며 , 때문에 같이 피드 값 이 높음.

AL 재질 황삭, 정삭 Steel 재질 정삭이나 공차 가공 등에 많이 사용됩니다.

ø6 HSS 엔드밀 DP3 가공 (도피가공)

드릴 가공 점 (체인) 지정 후

S1500 F300

G83 드릴 사이클 Q1.5Q1.5 가공 깊이 Z-3.0

각 모서리 미절삭 구간 가공

황삭 가공 의 PART-A의 공구 조건을 수정,

이때 S4000 F500 측면 여유 -0.01mm

절입깊이 -2.98mm

절입 깊이 와 측면 가공 여유 가 정삭가공보다 작은 건 가공 후 엔드밀세팅 인해 바닥 이 과정삭 되거나 공구 자국 이 남는 것 을 방지 하기 위한 것입니다.

여기선 윤곽 가공에 있는 윤곽 재가공을 이용하여미절삭구간을

미 절삭 된 부분의 걸어 무방 하지만 그렇게 하려 면 도면을 수정하거나 하여야 하며 이러한 과정이 번거로운 점도 있으나 자칫 기준 도면 들 도 체인 이 망가지는 경우가 발생합니다.

* 다만 재가공하면 절차 가 좀 복잡하고 작업자 가 의도 하지 않는 방법으로 가공 경로 가 생성 되기도 합니다.

때문에 체인을 따로 생성하여 작업 시 가공 전 캠 작업 시 이러한 과정을 전부 고려하여 도면 정리 및 체인 작업 을 하셔야 합니다.

또한 해당 캠 프로그램 버전에 따라 재가공 이 지원 이 안되거나 적용 이 안 되는 경우 가 있고 재가공 작업 자체가 프로그램 이 자동으로 가공 경로 생성 방식이라 컴퓨터 환경 상 에러 나 버그 튕김 에 주의하셔야하셔야 합니다.

(저장 중간에 저장..!!).. !!)

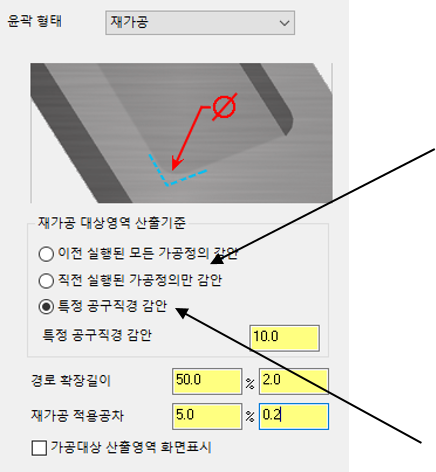

* 재가공 대상 영역 산출 기준

전 가공 공정에서 사용 한 가공 경로 을 참조 하여 프로그램 이 가공 경로 을 생성 하는 조건입니다..

다만 전 가공 공정 이 단순할 경우 문제없으나 전 가공 공정 이 복잡하면 그 과정을 전부 검토 후 가공 경로 을 산출 하므로 캠 연산 시간 이 많이 소요됩니다.

( 그래서 가공 형태에 따라 선택해 사용하셔야하셔야 합니다.)

여기서는 단순 윤곽 모서리 미절삭 가공 이므로 단순하게순 하게 “특정 공구 직경 감암“ 을 선택 하여 공구경 만 입력하여 캠 연산 하게 하였습니다.

* 재가공 절차 나 파라미터 설정 은 별도로 알아 보시 길 바랍니다.

이렇게 설정한 후 공구 이동 경로 을 살펴보면..

위 같이 재가공 가공 경로 가 생성 되므로 이후 진입/복귀 설정에서 고정 잔재 플레이트 와 충돌 나지 않은 수준에서 조절 하여 가공합니다..

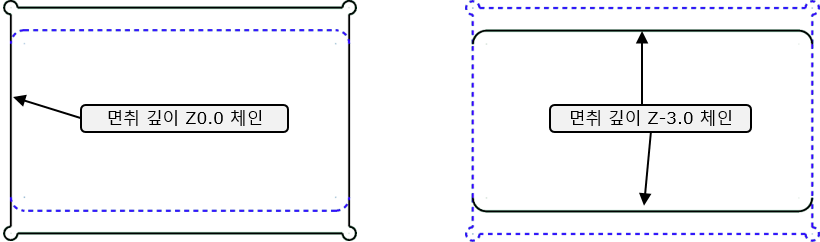

19. 다단 면취 가공

T21 : 챔퍼밀 ø6 S6000 F1200F1200으로 윤곽 가공에서 설정 하는 면취(모따기) 가공을 실행 하며 이경우 면취 위치 가 다단계 이므로 다음과 같이 진행합니다..

이렇게 체인을 건 후 진입/복귀 을 수정 하여 공구와 소재 충돌을 방지 합니다.

단 면취 Z-3.0 부분 은 Z0.0 부분과 다르게 단차 가 다른 현상과 접 하는 부분 이 있어 그대로 가공 하면 공구와 소재 가 충돌 (과절삭)우려 가 있습니다.

위 그림과 같이 단차 가 다른 형상 이 접해 있는 경우 그대로 체인 잡아 가공하시면 소재와 공구 충돌(과절삭)현상 이 일어납니다..

① : 면취 가공 하기 전 단차 규격 1단 Z0.0 , 2단 Z-3.0

② : 이상적 인 면취 형태 (실 가공에서는 구현이 불가능한 형태입니다.).)

③ : 면취 부위 전부 을 체인 걸어 끝 부분에 공구가 소재와 부딧쳐서 과절삭 발생 한 모양입니다..

이러한 이유로 체인을 수정 하여 작업하셔도하셔도 되지만 그렇게 하면 별도의면취 용 선을 구분 하여 작업하셔야 하므로 진입/복귀 파라미터 을 설정 해 작업하시는 것을 권합니다.

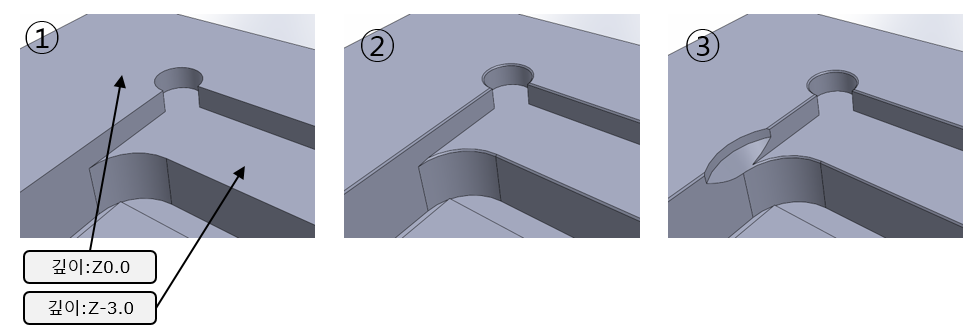

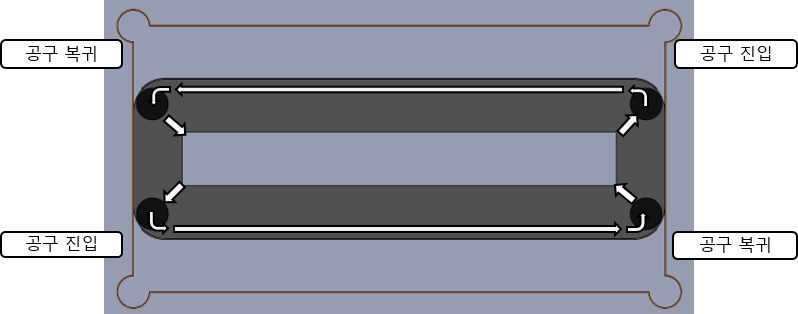

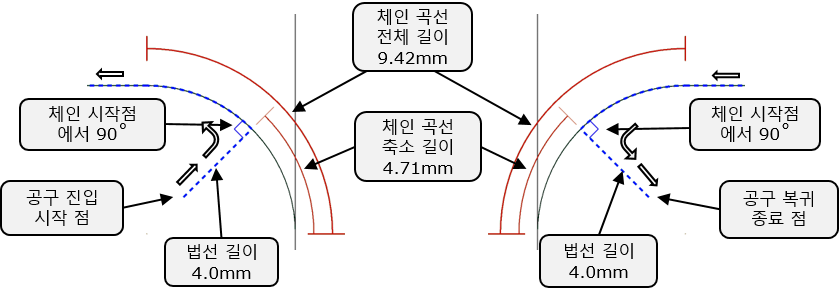

윤곽 가공 의 진입/복귀 을 위 와 같이 설정하게 되면.

면취 공구 진입 경로 면취 공구 복귀 경로

위 와 같이 공구 경로 가 이루어집니다.

'머시닝 관련 이야기' 카테고리의 다른 글

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -5 (웹버전) (0) | 2023.04.25 |

|---|---|

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -4 (웹버전) (0) | 2023.04.24 |

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -2 (웹버전) (0) | 2023.04.09 |

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -1(웹버전) (0) | 2023.04.01 |

| 머시닝 센터 (MCT) 파워 바이스 세팅 방법 -2(웹버전) (6) | 2023.02.04 |