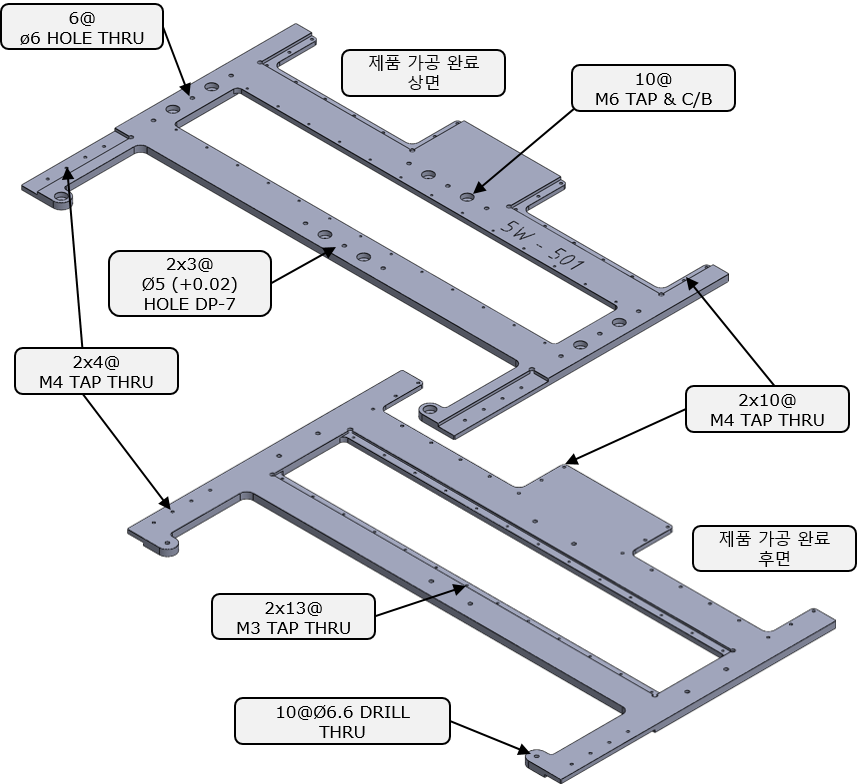

가공할 제품 상세 형태입니다..

9. 가공 순서 계획

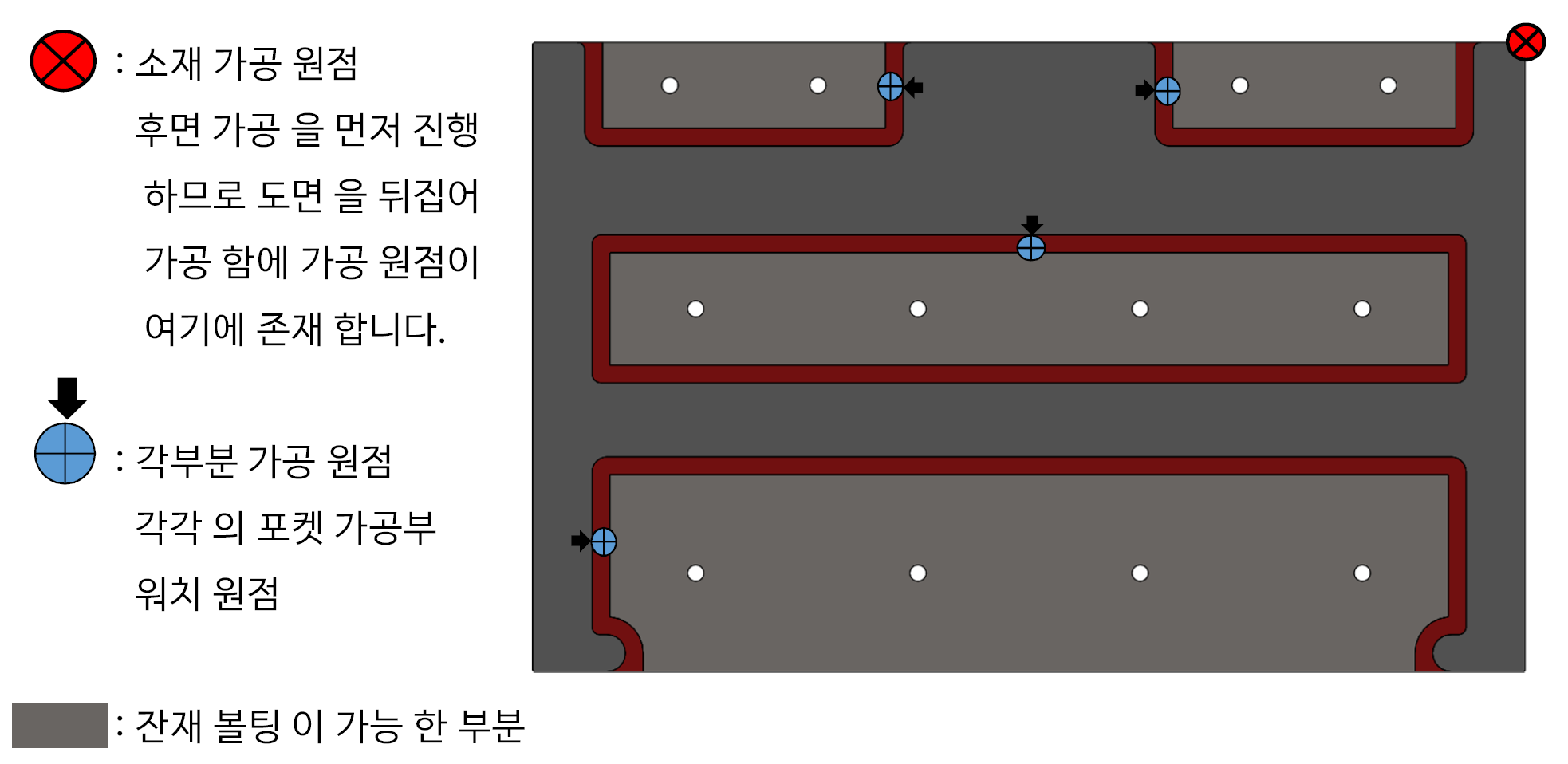

이번 가공품 의 경우, 가공을 전, 후(1,2차)로 하여야 하므로 어디서부터 가공 을 해야 하는지 가 중요합니다.

보통 상면부터 가공 을 하는 것 이 일반적이지만 문제는 이번 가공품 의 경우 후면 에도 공차핀 가공이 있습니다.

때문 에 공차핀 이 존재하는 후면 부분을 선 가공 후 상면 가공을 진행 합니다.

이때 후면 가공 을 하면서 M3 , M4 TAP THRU , M6 TAP C/B의 드릴 작업을 동행 실행 합니다.

보통 핀 같은 경우다른가공품과 조립시조립 시에 조립 기준 이 되기 위해 존재하며 탭 은 이렇게 조립 기준이 잡힌 가공품을 고정 시키기 위해 사용됩니다..

만일 핀 은 후면 가공 시 가공하고 탭 은 상면 가공 시 가공하면 가공의 기준 되는 가공 원점 의 위치 가 틀려져서 도면상의 위치와 실 가공 시 가공 위치에 상호 오차가 발생합니다..

보통 이을 가공 오차 라고 하는데 기본적으로 ±0.02 ±0.02을 오차 범위로 봅니다.

이것 은 작업 현장 온도 나 재질에 따른 변형에서부터아쿠센터 을 사용 하는 방식,, 기계 오차,, 등 변수 가 많아서 가능한 이러한 오류 여건을 배제 하는 식으로으로가공을 진행 하여야 합니다.

이번 가공 품 은 핀을 제외한 탭 등 은 전부 관통 이므로 후면에서 한 번에 가공하여도 문제 가 없으며 M6 TAP C/B 는 먼저 드릴 가공만 선행 작업 하고 반대쪽 상면에서 카운터 보어 작업 을 하는 것을 원칙으로 합니다.

보통 가공 시 공차 가 있는 형상부터 가공 을 하는 것 이 기본이며 카운터 보어 등 조립 시 유격 이 허용되는 경우는 우선 가공 순서가 뒤로 밀립니다.

10. 볼팅 용 드릴 가공.

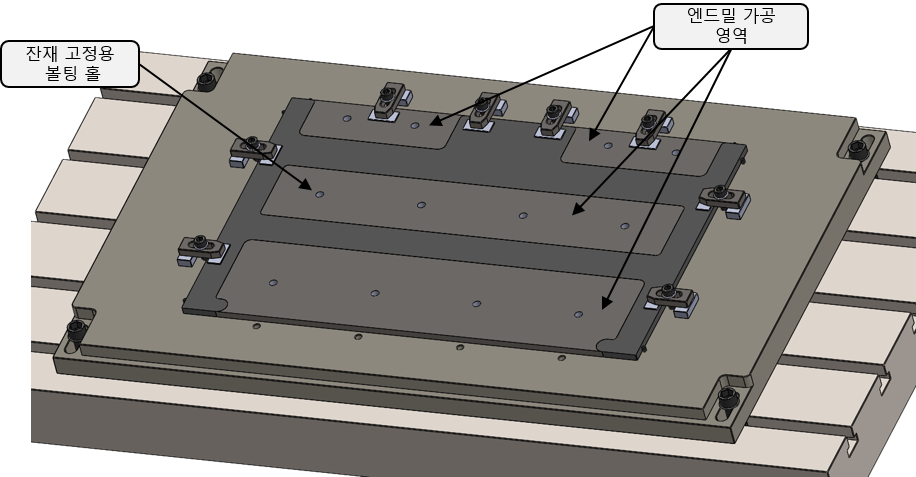

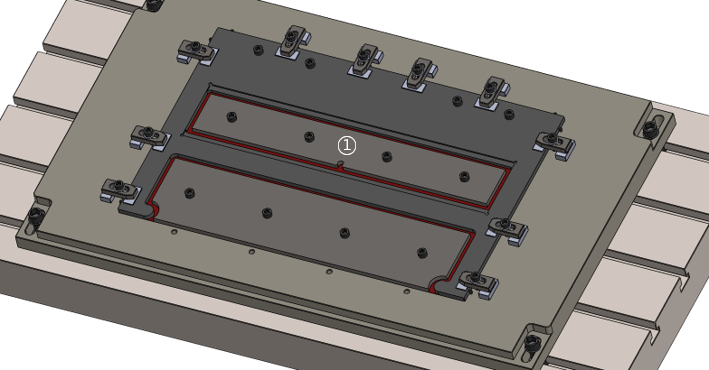

면판면판을 이용 한 플레이트 가공 시 , 엔드밀가공 또는 드릴 가공으로 인해 외곽에서클램프 을 결착 할수 없는 영역 이 발생할 수 있습니다.

이런 경우 엔드밀가공으로 인해 제거되는 플레이트 잔재 부위에볼팅 을 하여 플레이트 을 고정 시켜야 가공 진행 이 가능합니다..

이때 불팅 할 탭의 위치는 사전에볼팅 할 M10 TAP의 위치와 제품 형상을 고려 하여 결정하여야합니다.

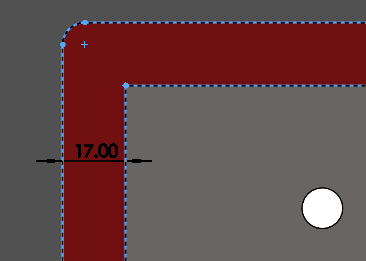

불팅 가능 영역 은 윤곽 가공에 사용되는 엔드밀엔드밀의 지름과 볼팅볼팅에 사용될 결합 볼트 의 지름을 감안해서 고려하셔야하셔야 합니다.

예 : 윤곽 가공 시 사용되는라핑,정삭 엔드밀 규격 ø10mm

볼팅에M10 TAP 렌치 볼트 의 헤드 지름 은 ø16mm

이번 경우 에는 거리 여유 값을25% 준다고 생각하면(ø10 x 25%) + (ø16 x 25%) = 16.25 = 17mm

가공 외곽에서17mm 옵셋 : 볼팅 가능 한 영역

지점 옵셋 거리 값이 17mm 17mm가 나오며 경우에 따라서 그 이상 주셔도 무방 합니다.

이렇게 볼팅 가능 영역 이 확인되면 사전에 면판면판에 가공될볼팅 용 M10 TAP 위치 을 선 택 하여 선택 또는 가공 을 해놓을 수 있습니다. (이때 볼팅 위치 을 대칭 형대 로 하시길 권합니다.)

이후 소재에볼팅 할 홀 작업을 진행 합니다.

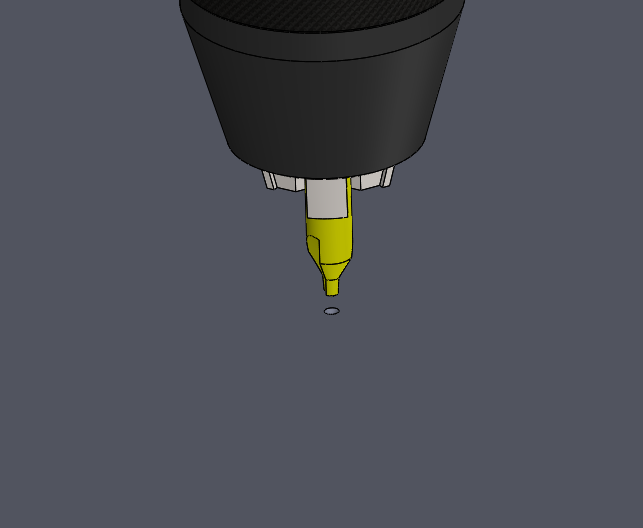

센터 드릴 작업

T2 : 센터 드릴 ø6 S6000 F1000

G81 드릴 싸이클사이클로 가공 깊이 0.8mm

ø11 드릴작업

T14 : DRILL HSS S1800 F200

G83 드릴 싸이클사이클로Q3

가공 깊이 -13mm (면판 TAP 고려)

* 여기서 는 미리 면판면판에 작업되어 있는 TAP TAP을 활용하는 것 을 전제 로 해서 TAP 공정 이 없습니다.

이렇게 볼팅 드릴 작업 이 완료 가 되면 수작업으로 버 을 제거 한후 볼팅 작업 을 합니다.

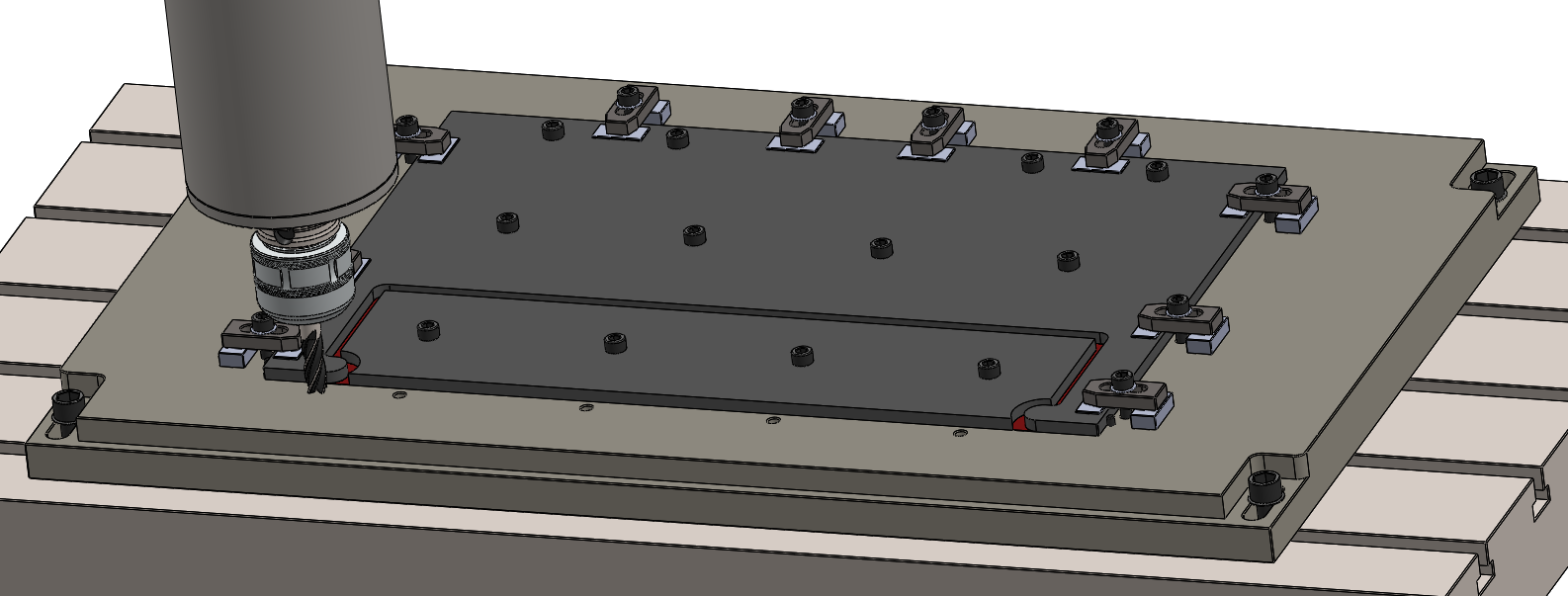

이후부터 드릴,, 윤곽 가공 작업 시 이러한 볼팅 볼트 헤드,, 클림프 등 충돌 여지 가 있는 장애물의 높이를 고려 하셔서 공구 이송 높이 설정 을 하셔야 합니다.

예시)

면판에 소재 세팅 하기 위해 설치한 볼트,, 클램프등에 이송 중인 공구 가 충돌 하면 공구 손상은 물론이며 최악의 경우 기계 의 스핀들 축 이 뒤틀리는 (스핀들 베어링) 경우 도 발생 합니다.

그렇기 때문에 플레이트 을 고정 시키는 클램프클램프와 고정 볼트 의 최상단 높이 을 측정 한후 이송 높이를 고려 해 지정하셔야하셔야 합니다. 이번 경우 에는 플레이트 상단 기준 높이 +100mm +100mm을 이송 높이로 지정 합니다.

12. 플레이트 후면 윤곽 가공 진행

* 상단 윤곽 형상 부분 은 상면 가공 시 진행합니다..

플레이트 을 지탱 하기 위하여 (변형 방지) 윤곽 가공 시 가공 깊이 을 -9.9mm -9.9mm로 설정하고 가공합니다..

중간 부위 형상을 가공 하기 위하여 진입/복귀 홀 용으로ø11 드릴 작업① 을 볼팅 용 드릴 가공 시 겸 하여 진행합니다..

윤곽 가공 시 에는 이송 시 엔드밀 이 접촉하지 않는 범위에서클램프 을 추가 설치 하며 이후 타 가공 작업 시 (드릴, TAP , 면취면취 등) 접촉하지 않도록 윤곽 가공 이후 이동 또는 제거합니다..

* 볼팅위치는 가공 툴패스 작성 완료 후 공구 이송 경로 을 보고 결정하시는 것 이 좋습니다.

13. 후면 하단 윤곽 가공

T10 : 알루미늄 라핑 ø10 날장 30mm 4 날날 S6000 F1800 가공 깊이 -9.8mm

측면 가공 여유 0.2mm 0.2mm로 윤곽 가공 합니다.

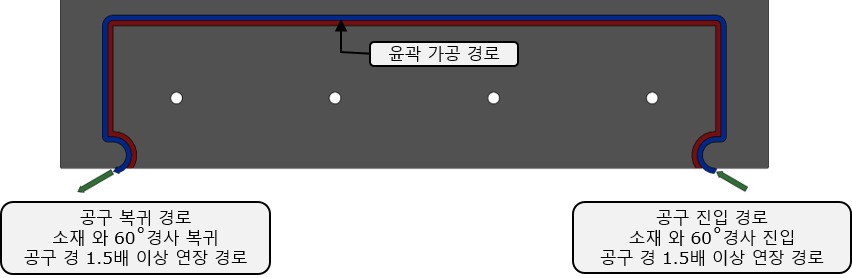

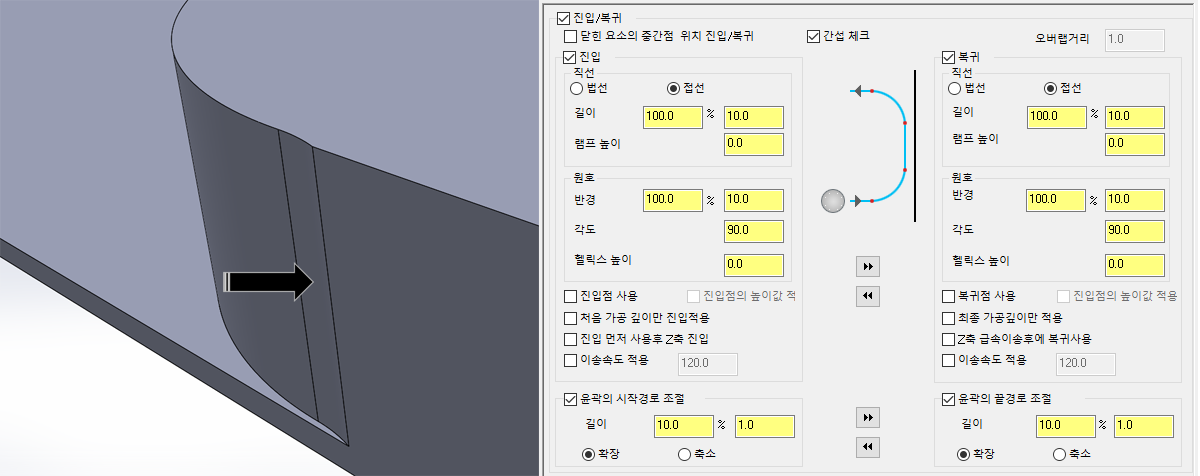

이때 공구 진입/복귀 관련 해서 윤곽 가공 체인 작업 시 가공 경로 체인 의 처음과 끝을 위 와 같은 형식으로 가공 경로 선을 연장 작성 하여 작업하시는 것이 확실합니다..

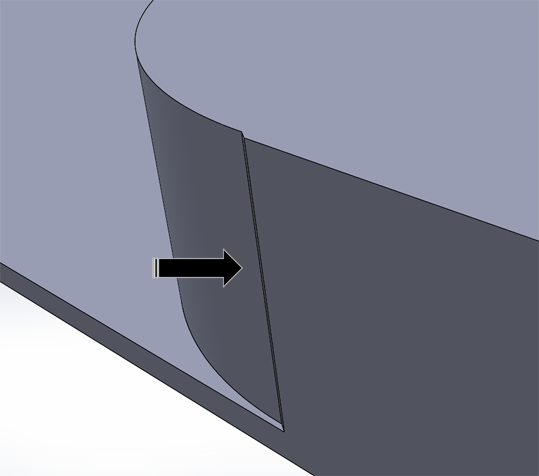

만일 이렇지 않고 진입/복귀 설정 을 하지 않고 가공 작업 시 다음과같은 상황 이 발생합니다..

원인 1

가공경로 조건 중 경로 확장 1.0 진입/복귀 원형 지정

경로 시작과 끝이 바로 원형으로 진행.

* 이러한 경우 이론적으로는 진입/복귀가 원형 이 되어도 문제가 없어야 하나 실제적 으로는 소재 가공 원점 미스 이거나 가공 치수미스로 측벽에 치수 가 플러스 로 되어 있어 발생됩니다.

원인 2

가공 소재 원점 이 이동하므로 가공 좌표 오차 4면 가공 시 사용된 가공 원점과 후면 하단 윤곽 가공 시 사용한 가공 원점 이 미모하게 틀려서 발생하는 좌표 오차에 따른 공구 자국이 남는 경우입니다..

* 흔적이 각져 있습니다.

이외에도 다양한 이유로 인하여 진입 복귀 지점에서 가공 자국 (공구 지나간 흔적) 이 남으므로 경로 을 확장 하여 가공하여야 합니다.

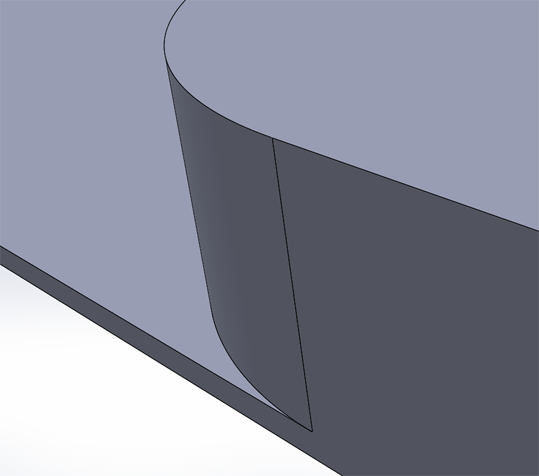

이는 여러 가지 방법 이 있으나 확실한 방법 은 진입/복귀 설정 보다 경로 자체 을 여러가지 을 고려 하여 연장 작성 을 하여 이 을 체인 걸어 가공 경로 을 생성 하는 것 을 추천 합니다.

(확실히 탄첸트 경로 가 되도록 유도합니다.).)

그래서 앞장의 경로 확장 방식을 이용 하여 가공하면 (경로 확장 작성 생성) 다음과 같이 깨끗이 가공을 완료 할 수 있습니다.

* 어디까지나 개인의 의견이며 이외 여러 가지 방법 이 존재합니다..

* 가공 절삭 조건

T11 : 알루미늄 정삭 ø10 날장 30mm (초경) 4 날날 S6000 F1200

가공 깊이 -9.9mm , 측면 가공 여유 -0.02 -0.02로 윤곽 가공

라핑 가공 시 가공 체인을 동일 하게 사용.

T21 : 챔퍼밀 ø6

S6000 F1200으로으로 면취 0.2C 0.2C로 가공합니다..

'머시닝 관련 이야기' 카테고리의 다른 글

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -4 (웹버전) (0) | 2023.04.24 |

|---|---|

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -3 (웹버전) (1) | 2023.04.16 |

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -1(웹버전) (0) | 2023.04.01 |

| 머시닝 센터 (MCT) 파워 바이스 세팅 방법 -2(웹버전) (6) | 2023.02.04 |

| 머시닝 센터 (MCT) 파워 바이스 세팅 방법 -1(웹버전) (2) | 2023.01.29 |