20. 드릴링 작업 (M4 TAP 관통)

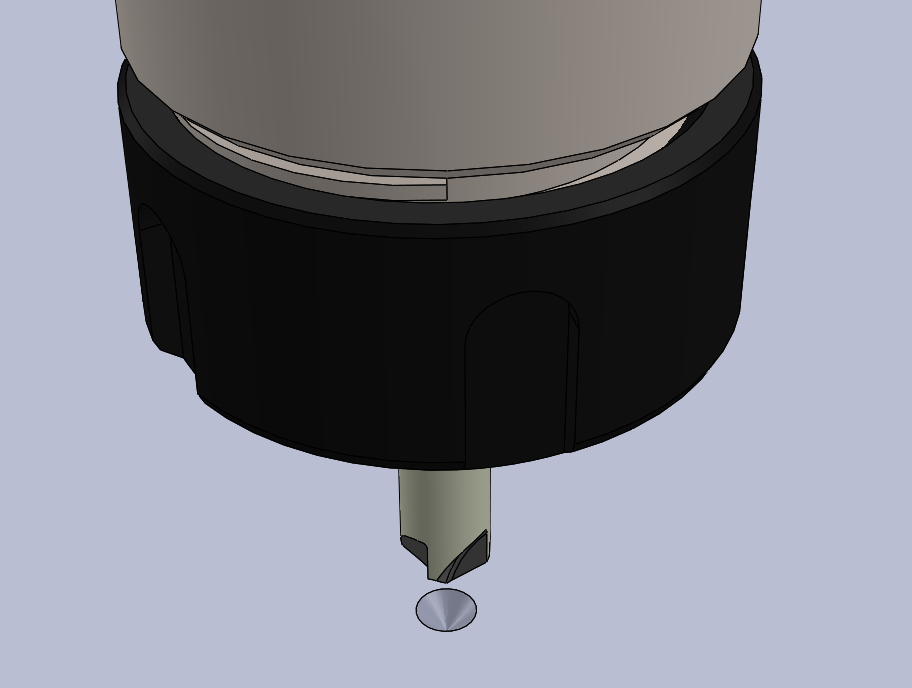

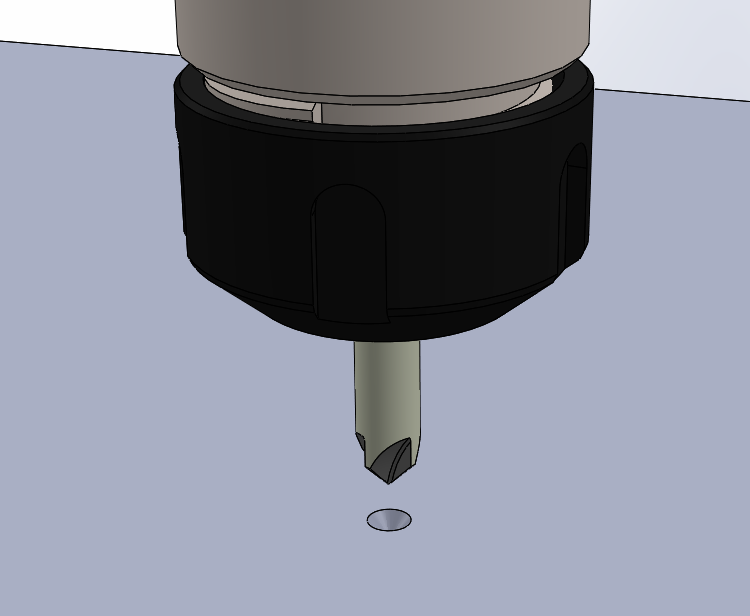

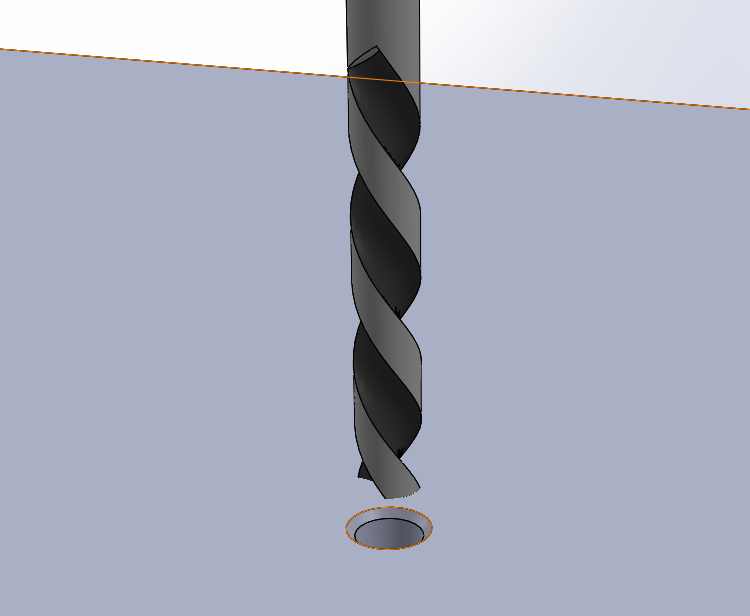

센터 드릴 작업

T2 : 센터드릴 ø6 S6000 , F1000

G81을 사용하여 센터링 작업과 면취 작업을 겸 합니다.

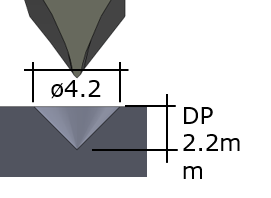

ø3.4 드릴 작업

T4 Drill 3.4mm S2800 , F350

G83 , Q2.0 절입 깊이 Z-11로 가공 합니다.

4(TAP지름) / 2 = 공구 반경 2 + 면취 규격 0.2C = 2.2mm 그러므로 면취 공구 가공 깊이 -2.2mm

이 센터링 겸 면취 된 홀가공 후 드릴 ø3.4 가공 합니다.

* 센터드릴 (NC드릴 또는 챔퍼밀) 가공 깊이 을 Z-2.2mm

로 가공 하며 이때 센터링 공구 경 보다 큰 홀 면취는 불가

능 하므로 다른 공구 사용 이나 수작업 면취 실시 합니다.

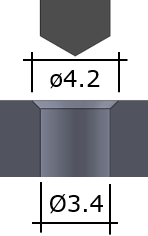

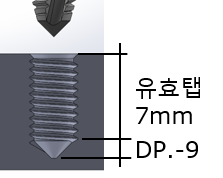

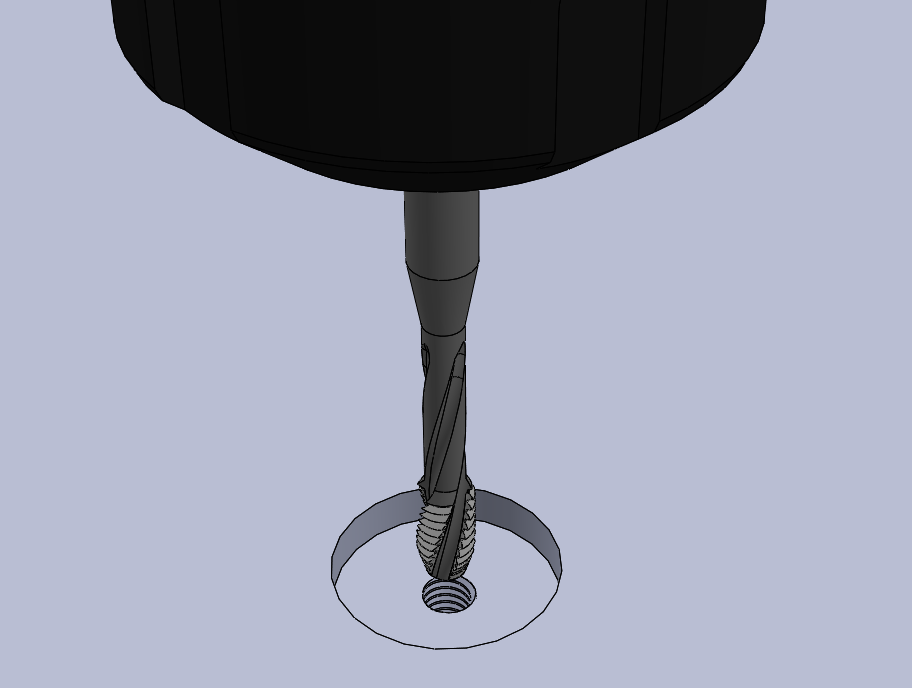

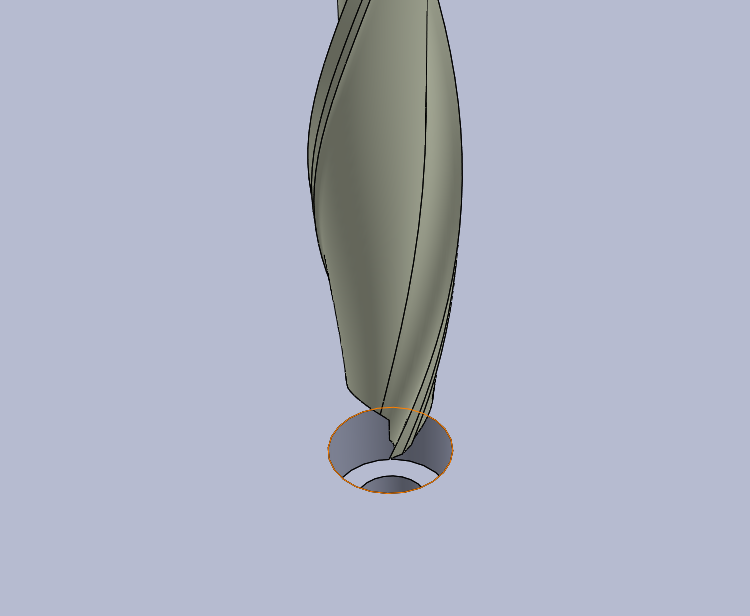

M4 TAP 가공

M4TAP 가공

T16 : M4 TAP (Pich0.7)

S700 , F498

G84 절입 깊이 Z-9mm

현재 가공 을 플레이트 후면에서 시작 하기에 실제 M4 TAP 이 관통해야 하는 (나사산 이 유효한) 두께는 6mm 이므로 이 을 감안해서 TAP 가공 깊이 을 설정 합니다.

* 이 가공 깊이 는 TAP 형태에 따라 틀려지므로 가공 환경 을 감안 하여 작업하십시오.

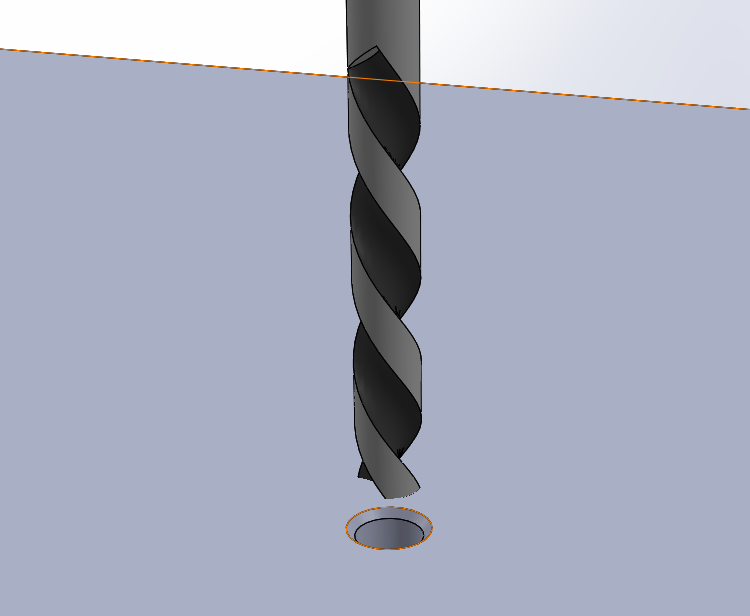

21. 드릴링 작업 (M3 TAP 관통)

M3 TAP 은 Z-3mm 에서 시작 하므로 재료 상단을 Z-3.0로 설정 합니다.

센터 드릴 작업

T2 : 센터드릴 ø6 S6000 , F1000 G81을 사용하여 센터링 작업과 면취 작업을 겸 합니다.

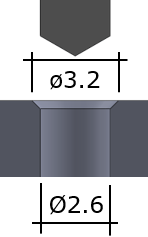

ø2.6 드릴 작업

T3 Drill 2.6mm S3000 , F400 G83 , Q1.5 절입 깊이 Z-14로 가공합니다.

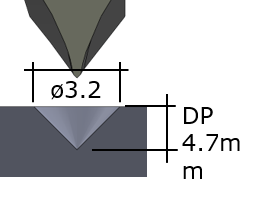

3(TAP지름) / 2 = 공구 반경 1.5 + 면취 규격 0.2C = 1.7mm TAP 시작점 Z-3.0 가공 깊이 -4.7mm

이 센터링 겸 면취 된 홀가공 후 드릴 ø2.6 가공합니다.

* 센터드릴 (NC드릴 또는 챔퍼밀) 가공 깊이 을 Z-4.7mm

로 가공 하며 이때 센터링 공구 경 보다 큰 홀 면취는 불가

능 하므로 다른 공구 사용이나 수작업 면취 실시 합니다.

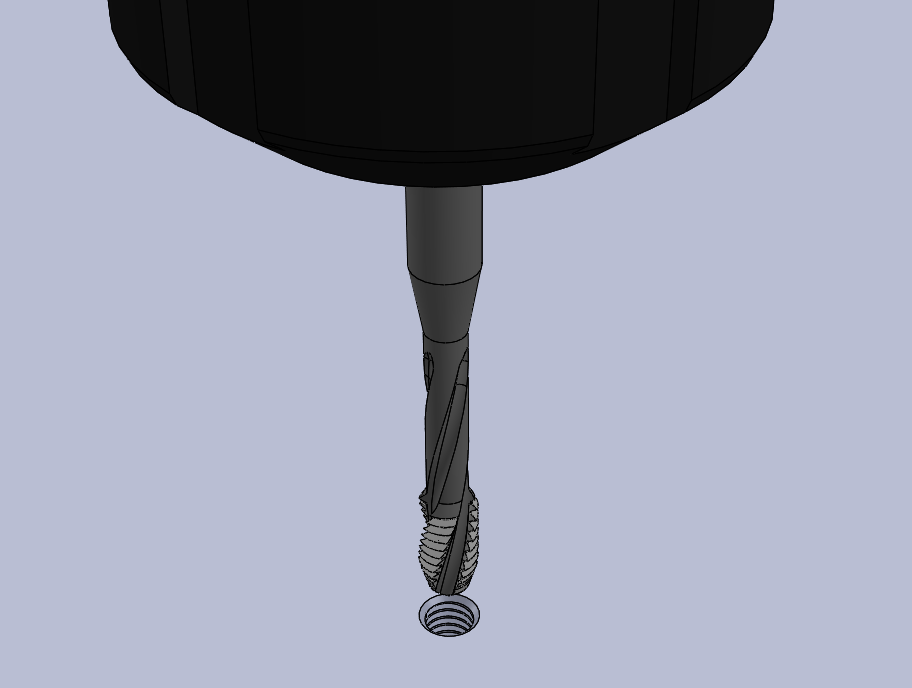

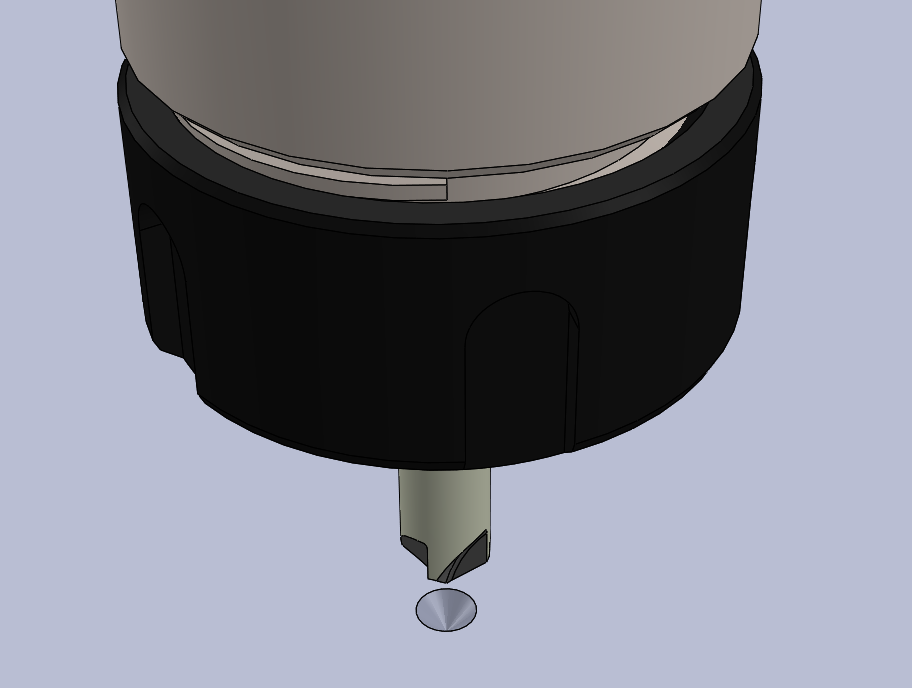

M3 TAP 가공

M3 TAP 가공

T15 : M3TAP (Pich0.5) S1000 , F500 G84 절입 깊이 Z-12mm

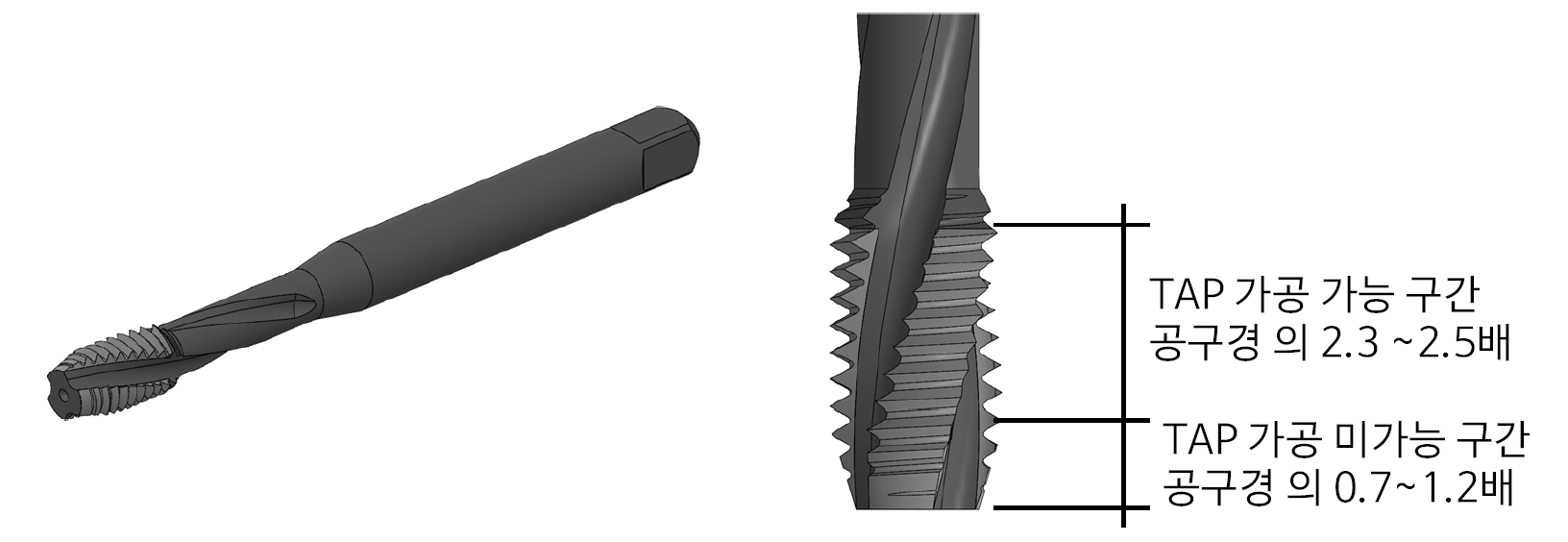

Tip) TAP가공 은 형상 이 잡힌 다른 가공품을 서로 고정시켜 주는 TAP기구 을 결속 시키기 위해 행해집니다. 때문에 TAP 이 어느 방향에서 시작 하고 어느 깊이 까지 TAP 가공 을 해야 하는지 가 중요 합니다.

예시) TAP의 가공 깊이 산출 은 TAP 공구경 x 2.5 = TAP 가공 깊이으로 기준 하며 보통 사용 되는 TAP 가공 구간 은 TAP 공구경 의 2배 , 0.5 배는 미가공 이 되는 것 을 방지 하기 위해 좀 더 추가 진행 되는 규격입니다.

여기서는 TAP 이 관통 이 되어야 하므로 이러한 점을 감안 해서 TAP 가공 깊이 을 정하셔야 합니다.

이때 플레이트 상면에서는 TAP 가공 이 있지만 관통 이 아닌 경우 가 있습니다. (미관통)

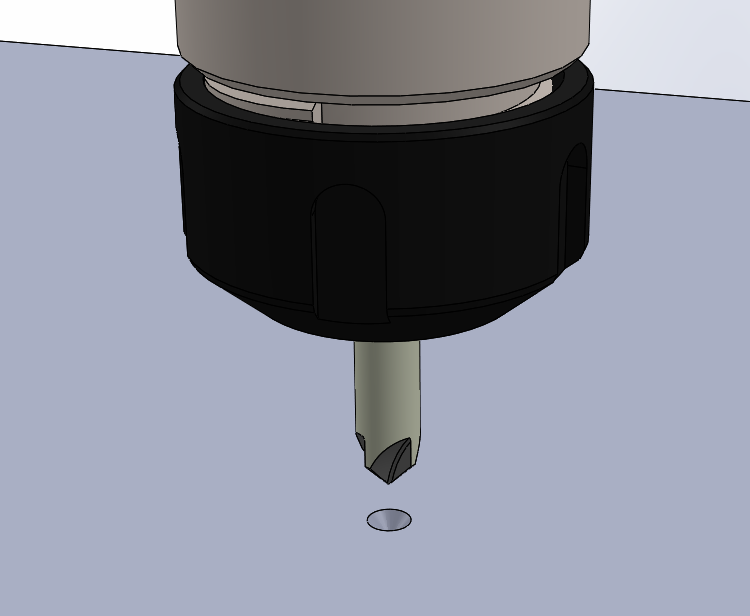

보통 머시닝 센터에서는 관통이나 막힌 미관통 등 형태 을 가리지 않고 범용 적으로 사용 가능한 스파이럴 TAP을 사용합니다.

보통 일반적으로 시중에서 판매되는 기성품 스파이럴 TAP 은 미가공 구간 이 존재하기 때문에 이 미가공 구간을 연마하여 짧게 사용 하는 경우 도 있지만 이렇게 연마 하여 사용하여도 계속 사용 시 TAP 끝 부분 은 마모 가 되기 때문에 형상 상으로 TAP 모양 이 나있지만 실제로 TAP 기능으로 부품을 조립하고자 하면 조립이 안 되는 경우 가 있습니다.

(정확한 TAP 가능 구간 이 짧아져서)

엔드밀이나 인서트 팁 의 경우 공구 마모 또는 파손되면 육안으로 판단 이 가능 하여 확인 이 가능 하지만 TAP 의 경우 는 형태 상 육안 으로 확인 이 어렵기 때문에 수시로 공구 상태 을 확인 할 필요 가 있으며 TAP 관통 가공 시 가능한 필요 깊이 이상으로 가공하는 경우 가 있습니다.

단 M4 이하의 TAP 들 은 TAP 가공 구간을 지탱 하는 싱크 부분 이 얇아 TAP 지름 의 3배 이상으로 깊이 을 가공 하려 하면 공구 파손 우려 가 높습니다.

그 때문에 이러한 경우 에는 라지드 모드 기능이나 탭전용 척 , 머시닝 센터에서 어느 정도 안전한 깊이 까지 만 가공 하고 차후 수작업으로 나머지 TAP 가공 을 하기도 합니다.

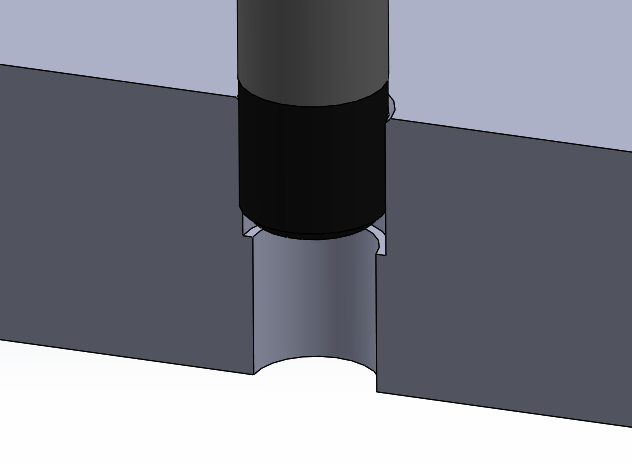

M6 카운터 보어 가공 작업

센터 작업

T2 : 센터드릴 ø6 S6000 , F1000 G81로 가공 깊이 Z-0.8

ø6.6 드릴 작업 T9 : Drill 6.6mm S2500 , F230 G73 Q3.0로 가공 깊이 Z-13.0

이후 플레이트 상면으로 뒤집은 후에 카운터 보어 가공을 실시 하는데 뒤집기 전에 수작업으로 면취 작업 을 한 후 뒤집어서 버로 인한 가공 불량 등 을 방지 할 수 있습니다.

이번 가공에 사용되는 센터 드릴과 면치 공구는 공구경에 따른 면취 가능 규격에 한계 가 있으므로 수작업으로 면취 할 부분 과 면취 공구 로 기계 면취 할 부분 을 구분 하여 가공 하는 것 이 좋으며 카운터 보어 경우 가공 상 중요도 가 낮아 카운터 보어 홀 의 버 을 제거 하는 수준 에서 수작업 으로 진행합니다.

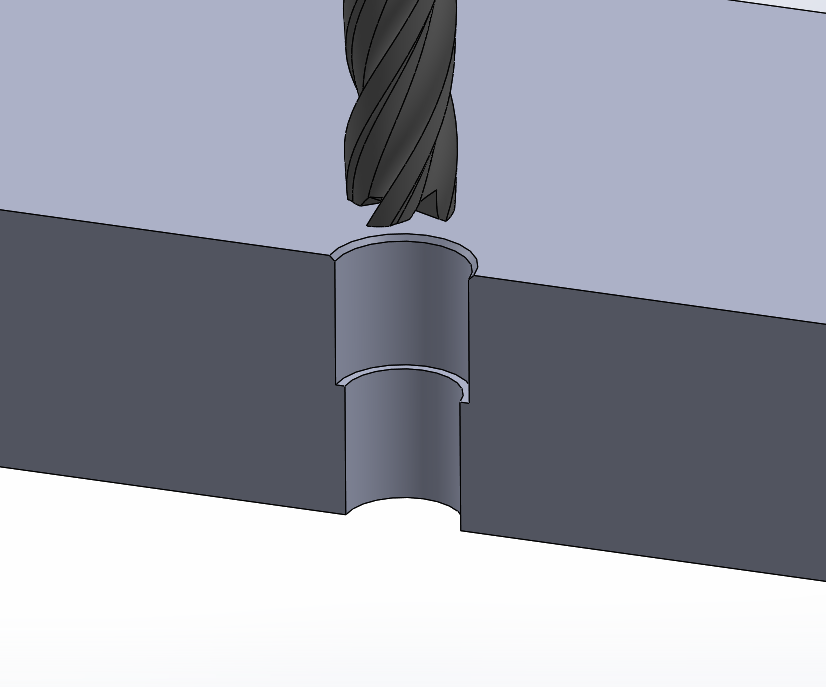

ø11 M6카운터 보어 가공

T22 : 평 엔드밀 ø11mm 낱장 15mm (HSS) 2 날 S1200 , F300 G83 Q1.5 가공 깊이 Z-6.5mm

이후 수작업이나 면취 공구 을 이용 하여 버 을 제거 합니다.

카운터 보어 의 경우 가공 공차에 크게 영향받지 않기에 정면에서 드릴 가공과 카운터 보어 홀 가공을 동시에 진행하여도 무방 합니다.

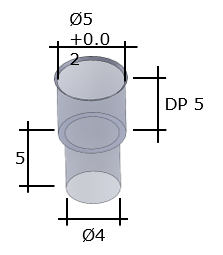

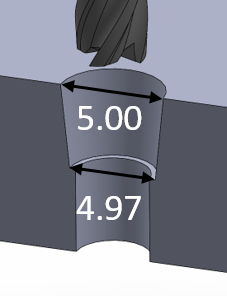

23. 조립핀 가공 (공차+0.02)

ø5 홀 가공 깊이 -5mm , ø4 드릴 관통 가공

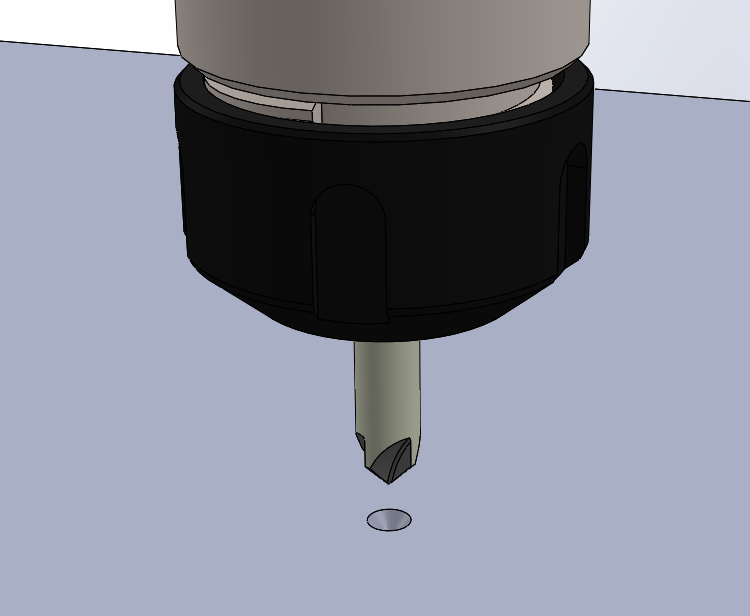

센터 작업

T2 : 센터드릴 ø6 S6000 , F1000 G81로 가공 깊이 는 ø5/2 + 0.2 = 2.7 Z -2.7mm

ø4.0 Drill THRU

T5 : Drill 4.3mm S2700 , F340 G83 Q2.5 가공 깊이 Z-13.0mm

* ø4.0 THRU 홀 경우 원칙상 Drill 4.0mm로 가공해야 하지만,

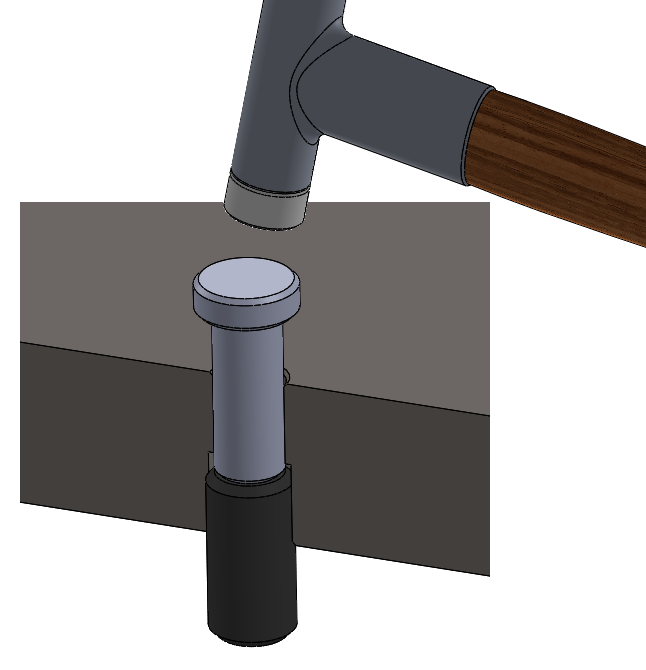

와 같은 형태인 경우 ø4.0 THRU 가공 은 ø5 조립핀 이 조립될 때 문제 가 생겨 핀을 빼야 하는 경우 발생 시 이 을 빼기 위해 사용됩니다.

조립 과정에서 핀 각도 가 어긋나게 박았다 던가 핀 조립 과정 중 발생하는 문제점을 해결 하기 위하여 핀을 제거 하여야 하는 경우 가 있습니다.

이렇게 반대쪽에서 못 같은 것 을 댄 후 망치로 두들겨 빼내기 위해 ø4.0 THRU 가 존재 하는 것으로 사용 용도 상 규격이 다소 크다 해도 문제가 발생하지 않습니다.

보통 임가공 업체에서는 TAP가공을 위해 TAP 기초홀 가공 을 위한 드릴 이 기본적으로 세팅되어 있는 경우 가 많기에 이중에서 선택 하여 가공하기 도 합니다.

다만 지정된 핀 규격 ø5의 +0.5(최대 4.5mm) 이상 넣으시면 안 되고 그 보다 작은 드릴 같은 경우는 해당 조립 과정에서 사용 될 핀 제거 용 공구와 비교하여 조절하셔야 합니다.

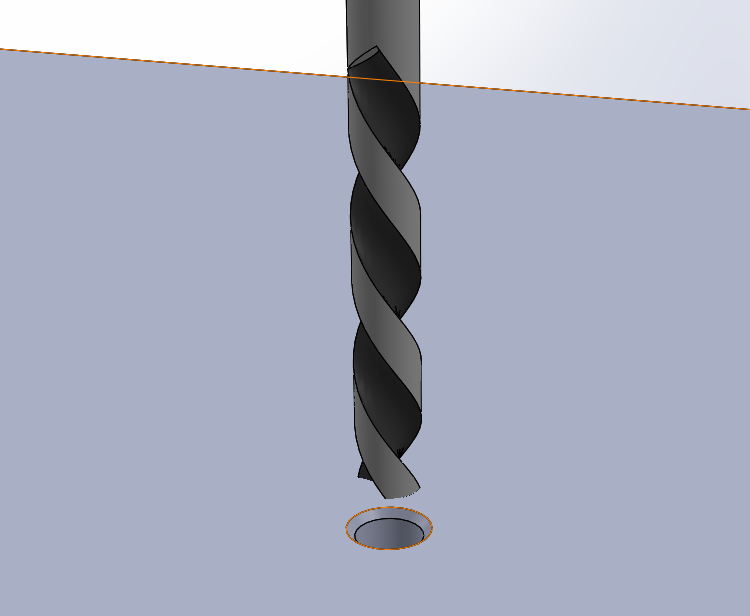

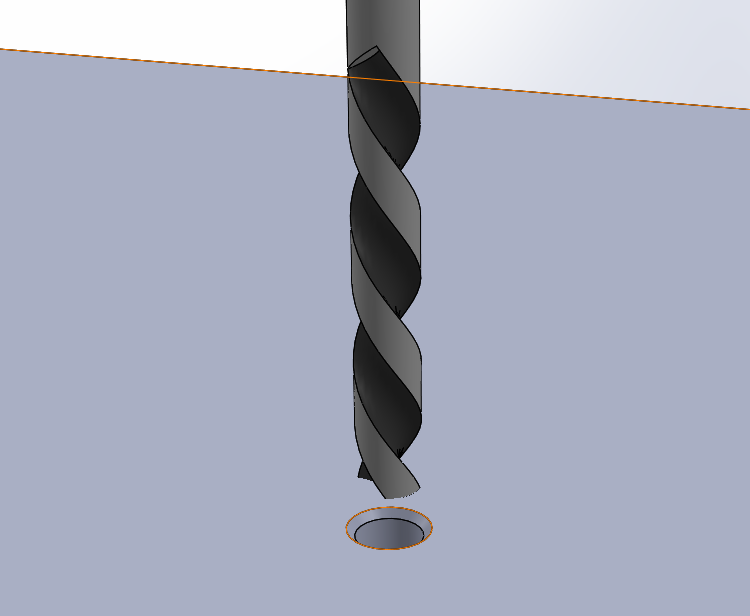

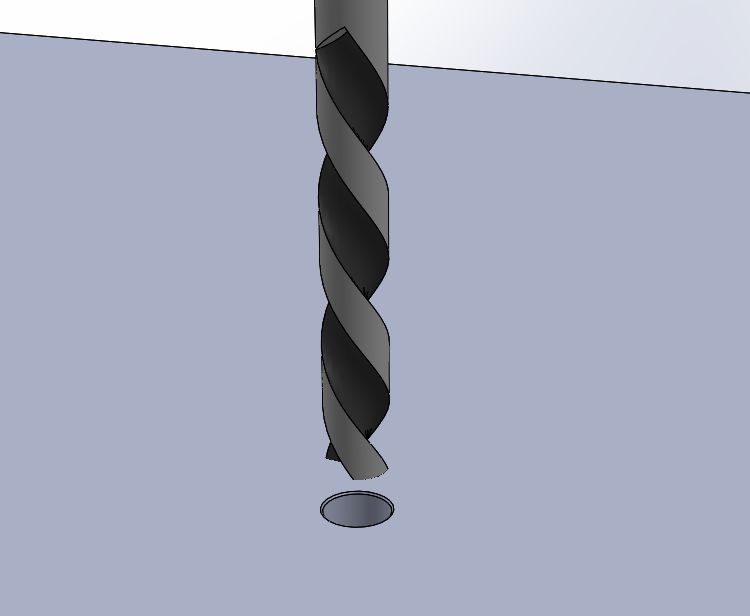

조립 핀 기초 홀 가공

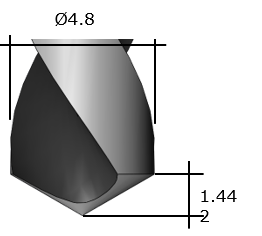

T7 : Drill 4.8mm S2650 , F330 G83 Q2.7 절입 깊이 Z -5.5mm

-5mm가 아닌 이유는 핀 홀 정삭 가공 시 정삭용 공구 가 가공 홀 바닥에 충돌하여 가공 부하받지 않게 깊이 을 더 주는 것입니다.

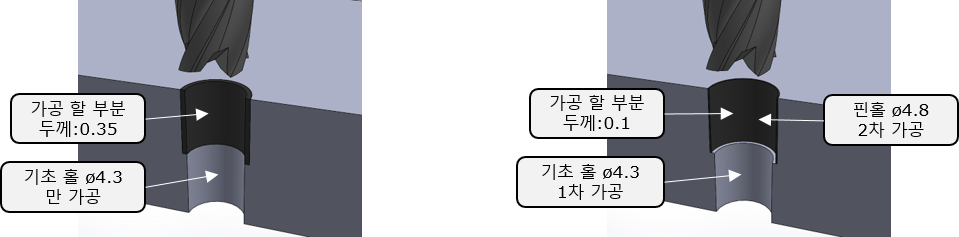

Drill 4.8mm는 T13 알루미늄 정삭 ø4 –날장 10mm(초경) 4 날을 이용 한 공차 가공 을 할 때 공구 마모도 (가공 부하) 감소하기 위하여 선 가공 작업입니다.

만일 가공 공정 을 줄여 Drill 4.3mm 만 작업한 상태에서 핀 홀 가공 을 하면.

정삭 공구 가 가공 해야 할 구간 이 DP -5.0 정삭 공구 가 가공 해야 할 구간 이 -5.0

각 측벽으로 0.35mm 씩 존재 각 측벽 으로 0.1mm씩 존재

Drill 4.3mm 보다 가공 부하로 인한 마모가 적음

정삭용 공구는 가능한 마모 가 최소화 할수 있는 방법 을 선택 하여 가공 해야 다수 의 핀 홀 가공 시 동일한 공차 로 다수 을 가공 할수 있습니다.

보통 엔드밀은 마모 가 시작 되면 정밀도 가 급격히 떨어집니다.

드릴 공구 는 연마 해서 쓰면 되지만 정삭용 공구 는 마모로 정밀도 가 떨어지면 막가공 용으로 밖에 쓸 수 없게 되고 그렇게 되면 추가 공구 구입으로 인한 가공 원가 상승 이 발생합니다.

T13 : 알루미늄 정삭 ø4 낱장 10mm (초경) 4 날

S6000 F50 가공 깊이 Z-5.0으로 원호 가공

이때 미세 미절삭 구간 가공을 위하여 측면 가공 을 이용해 2회 절삭 가공 하며 측면 가공 여유는 -0.007mm을 주고 가공합니다.

이후 ø5 폐 엔드밀을 이용 하여 핀 공차 측정 을 합니다. (실제로는 핀 게이지 사용을 권합니다.)

철자 등 도구로 측정 한 후 5mm 깊이에 해당하는 부분까지 마킹을 하여 깊이 5mm을 표시해 둡니다.

이후 핀홀 가공한 후 조품 시 표시 된 폐 엔드밀을 넣어보면서 측정합니다.

핀게이지 (마킹된 엔드밀)을 핀홀 에 넣어보고 움직여 봅니다.

이때 핀 이 아예 들어가지 않는 경우 다시 원호 가공 측면 가공 여유를 -0.012mm 주고 조금만 크면 들어갈 것 같은 느낌 이면 -0.01mm 주고 윤곽 가공 을 합니다.

( 이 부분 은 손 의 감각으로 해야 하는 것이므로 다소 간의 경험이 필요 한 부분입니다. 가능한 경력자의 도움을 요청 하세요)

이후 원호 가공을 끝낸 후 다시 핀을 넣어서 다시 측정하는데 처음 에는 부드럽게 들어가지만 끝으로 갈수록 핀 진입 이 뻑뻑 해지는 경우 가 있습니다.

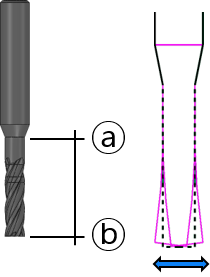

ⓐ : 가공 시 많이 사용 하지 않는 구간 이고 , 지지 해주는 (씽크)부분 와 근접 해 있어 가공 공차 가 잘 나옵니다.

ⓑ : 가공시 많이 사용되는 구간이고 지지 해주는 부분에서 멀기 때문에 공차 가 잘 안 나옴.

* 앞에 설명 한대로 정삭 공구 가공 시 가공 부하 가 생기면 공구 가 미세하게 휩니다.

이런 이유로 인하여 홀 상부 구간 은 어느 정도 공차가 나오지만 홀 하부 구간 은 공차 가 나오지 않는 경우 가 있을 수 있습니다.

때문에 충분한 깊이 까지 핀 이 들어갈 수 있도록 측면 가공 여유 조절을 잘하셔야 합니다.

단 주의 사항 이 이렇게 핀 홀 가공 시 홀 하부 구간을 기준으로 가공 을 하게 되면 위쪽 구간 은 관절삭 이 되어 버리는 문제 가 발생 합니다.

측면 가공 여유 -0.007로 가공 시 측정해 본 결과 이 와 같이 되어 있는 경우 홀 하부 구간을 기준으로 재가공 을 하면 홀 상부 구간 은 관절삭 이 되어 버리기 때문에 측면 가공 여유 을 주는 것 에는 한계 가 있습니다.

일반적으로 공차는

G6 = -0.02 = -0.01 ~ -0.03

H7 = +0.02 = +0.01 ~ +0.03

으로 표시됩니다. 그렇기에 이번 경우 최대 관절삭 규격 이 ø5 +0.03까지이며 그렇기 때문에 측면 가공 여유 가 -0.015(0.03) 이상 입력 할 수 없습니다.

여기선 측면 가공 여유 -0.01에서 핀 이 들어맞기에 그대로 사용하며 계속 가공 중 측면 가공 여유 -0.03에서도 핀 이 안 들어가는 현상 이 있으면 해당 공구 을 교체 하셔야 합니다.

그렇지만 실제로 가공 현장 에선 원가 절감을 위하여 홀 상부 관절삭 구간 이 발생하여도 무시하고 가공을 진행 하기도 합니다.

하지만 그럴 경우 일지라도 측면 가공 여유 -0.02을 넘지 말아야 합니다.

이보다 더 측면 가공 여유 을 주고 가공을 진행 하면 홀 상부 구간 이 공차 +0.04 ~ +0.05 이 되어 버려 핀 삽입 시 핀을 직각도 있게 지탱해주지 못합니다.

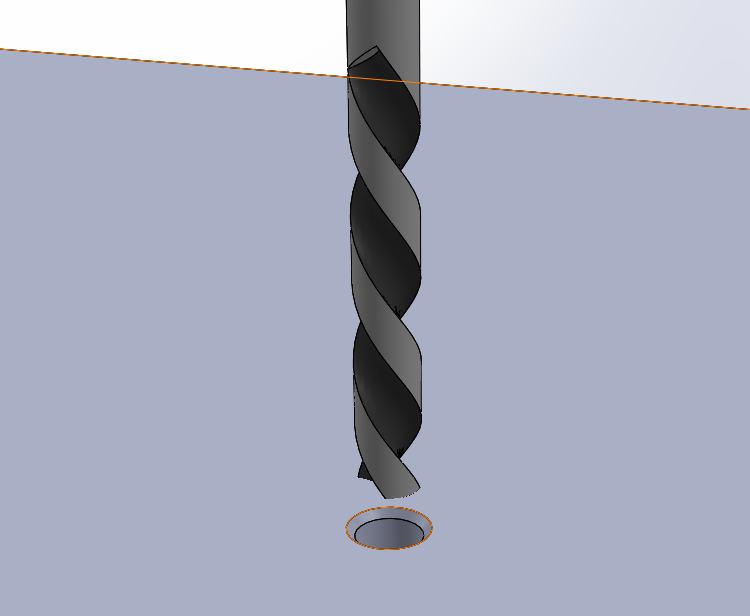

24. 고정 핀 홀 가공 방법 (공차-0.02 DP7)

센터링 작업

T2 : 센터드릴 ø6 S6000 , F1000 G81 가공 깊이는 5(홀규격)/2+0.2C = 2.7mm

1차 기초홀 가공

T5 : Drill 4.3mm S2700 , F340 G83 Q2.5 가공 깊이 Z-8.5

2차 기초홀 가공

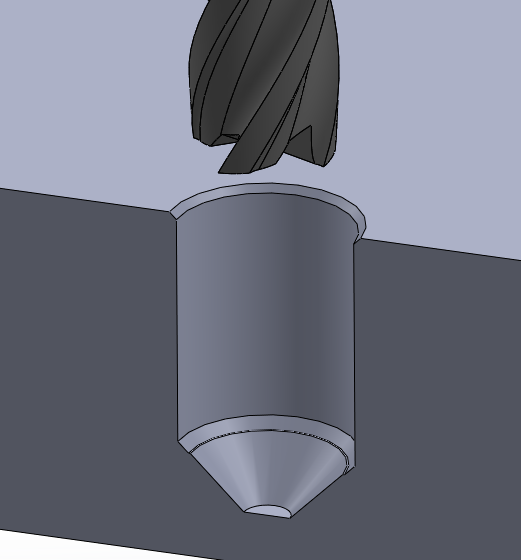

T7 Drill 4.8mm G83 Q2.7 가공 깊이 Z-8.5

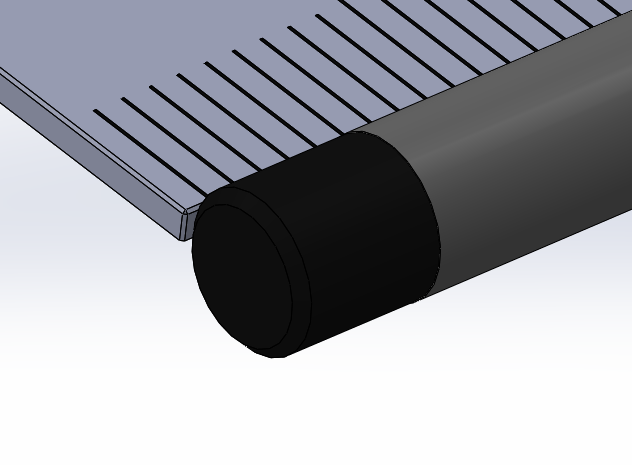

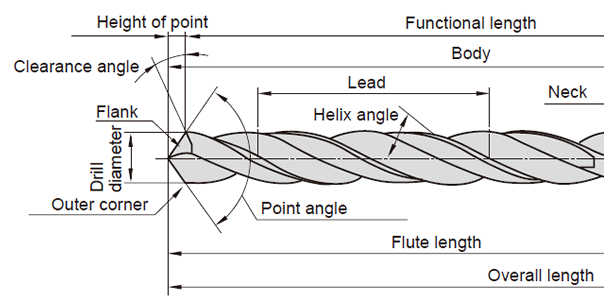

일반적인 하이스 드릴 (골드 피 등)의 경우 드릴 에지 부분 (POINT ANGLE) 이 각도 118˚을 유지 하고 있으며 연마 시 에도 가능한 이 각도 을 동일하게 유지면서 사용하십시오.

이러한 드릴 끝 각도로 인하여 가공 깊이 Z-7(엔드밀과 동일 한 깊이)로 가공 후 엔드밀 가공 을 하려면 엔드밀 가공 시 밑날 이 드릴 바닥 면과 충돌하게 됩니다.

그러므로 이것을 방지하기 위하여 삼각 함수 등 을 이용 하여 실제 절삭 깊이 을 구하여 그만큼 가공 깊이 을 더 합니다. (여기선 1.5 추가 가공)

T13 : 알루미늄 정삭 ø4 낱장 10mm (초경) 4 날

S6000 , F50 가공 깊이 Z-7.0으로 원호 가공 합니다.

이때, 미세 미절삭 구간 가공을 위 하여 측면 가공 여유 값을 이용 하여 2회 절삭하고 측면 가공 여유 +0.01 줍니다.

+0.01 값을 주는 이유는 전 가공에서 ø5 +0.02 DP5 가공에서 나온 값을 바탕으로 같은 치수 을 마이너스에서 플러스로 수정하여 적용하시면 됩니다.

Ø5 -0.02 DP 7 가공 은 – 공차이기에 폐 엔드밀이나 핀 게이지로 측정 이 어렵습니다.

이렇게 – 공차 있는 핀 홀 은 압입 핀홀이라고 하는데 가공품에 핀 자체 을 박아 넣어 고정적으로 움직이지 않는 기준 축으로 사용하기 위하여 필요합니다.

여기서 중요한 건 측면 가공 여유 을 어느 정도 설정 해야 ± 0.02 가 나오냐 하는 문제입니다. (측정관리)

가공 작업 을 하다 보면 이와 같이 가공 후 측정 이 불가능한 경우도 존재하기에 정밀 공차 가공에 사용되는 정삭 공구 의정밀 가공 공차 값 (ø10 공구로 가공 시 실제 ø10 가 나오는지..)을 알아야 정밀 공차 가공 이 가능하며 그렇게 알아낸 정밀 공차 정삭 공구 값 이 변하는 것 을 막기 위 하여 해당 정밀 공차 가공 용 공구는 별도로 가공 후 다시 별도의 보관 장소에 보관하는 등 의 관리가 필요합니다.

예시:

'머시닝 관련 이야기' 카테고리의 다른 글

| 머시닝 관련 초 기초사항 익히기 과정 - 07(아쿠센터 사용 방법) (0) | 2023.08.20 |

|---|---|

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -5 (웹버전) (0) | 2023.04.25 |

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -3 (웹버전) (1) | 2023.04.16 |

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -2 (웹버전) (0) | 2023.04.09 |

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -1(웹버전) (0) | 2023.04.01 |