25. 플레이트 상면 재세팅 작업

ⓐ : 전 작업 에서 가공 후 남은 잔재 을 제거 합니다.

잔재와 가공품을 연결하는 버가 얇기 때문에 수작업으로 원만하게 잔재 제거 가 가능 합니다.

이때 실톱 이나 버거링 공구 등 을 이용 하여 가공품에서 버을 제거 하는 데 가공품 이 손상되지 않도록 주의하여 작업하여야 합니다.

이 후 잔재 정리 후 후면 의 면취가 안된 부분의 면취 을 해당 공구로 면취 하여 면을 깨끗이 정리하여야 합니다, 면판에 올려진 상태에서 기계 면취 도 가능 하지만 그 경우 소재 클램프 을 풀렸다 조였다 하는 작업 이 필요 하니 가능한 수작업으로 면취, 정리 작업 을 하시고 뒤집어 상면 가공을 시작 하시기 바랍니다.

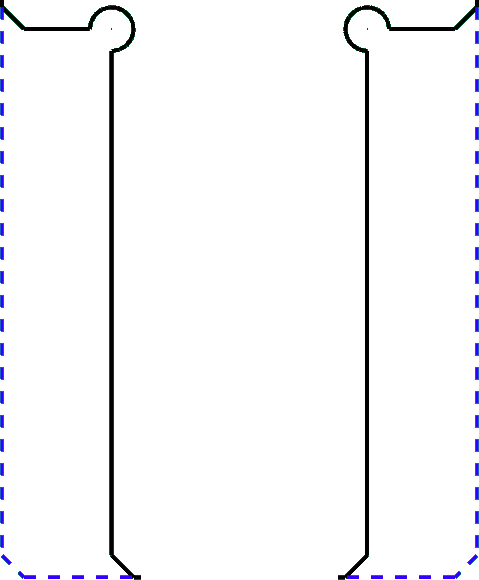

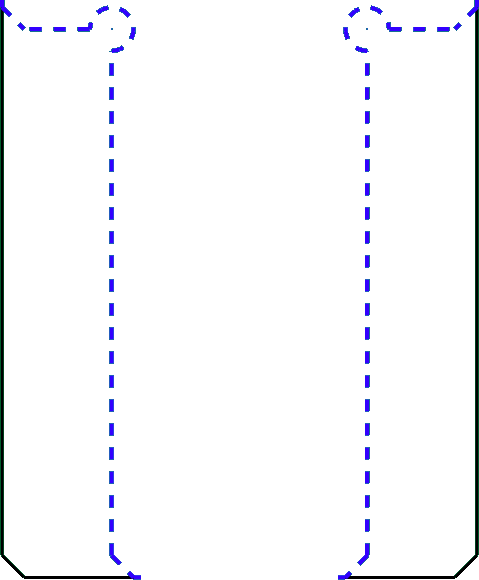

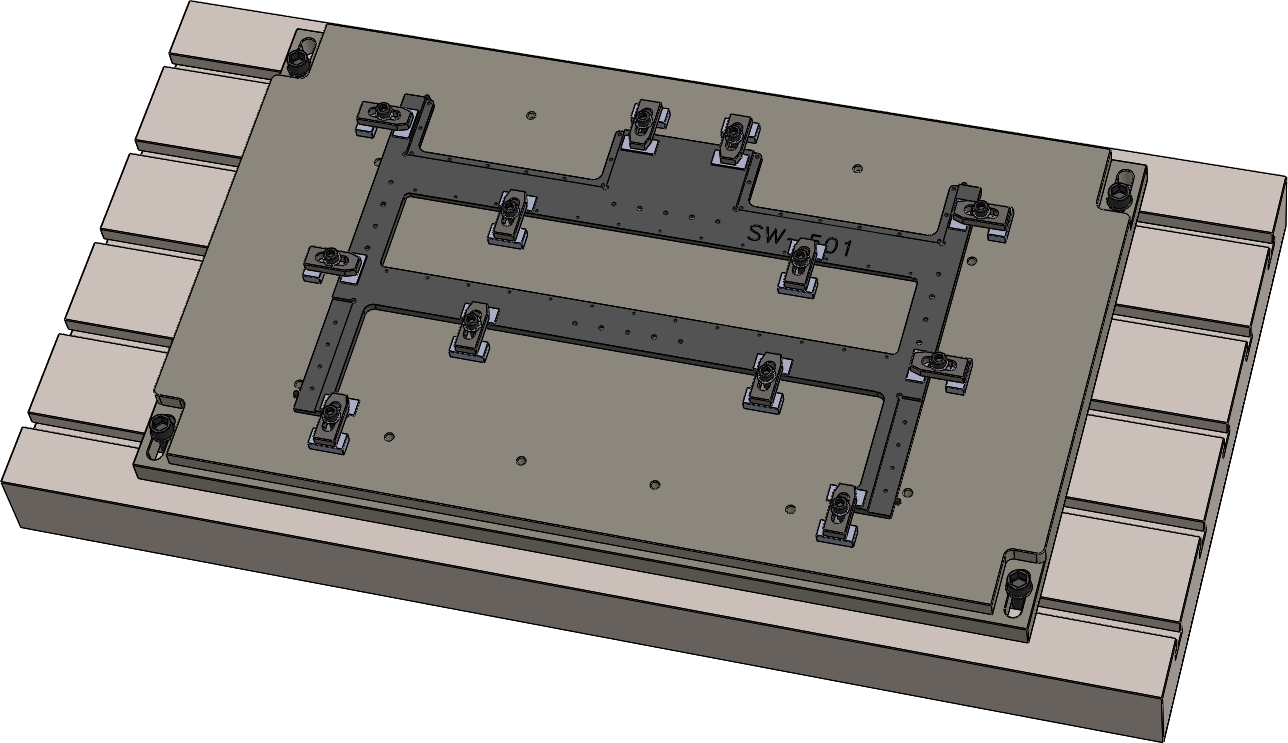

ⓑ : 가이드 핀 을 설치 하여 플레이트의 위치 기준을 잡아 줍니다.

ⓒ : 소재 고정용 클램브 을 체결 합니다. 이때 상면부 형상 가공 중에 공구 가 충돌 이 발생할 수 있는지 확인하여 클램프 위치 을 조정 하여 체결하여야 합니다.

상면 부 가공 시 중앙 과 하단부 형상 가공 완료 된 부분을 활용 하여 소재 고정용 클램프 을 체결 합니다.

이 때 소재 클램프 체결 작업 을 한 후 필히 고무망치 등으로 가공품의 각 구석을 톡톡 쳐서 소재와 면판 간 의 유격(틈새)이 있는지 확인하고 마무리하시기 바랍니다. (접합면에 WD-40 도포 추천)

가공 하는 과정 중에 버 등 의 이물질 이 면판과 가공품 사이에 박혀 있는지 모르고 가공 을 하는 경우가 있어 이을 방치 하고 작업을 진행 하면 공차 불량이나 찍힘 등 의 불량 이 발생할 수 있습니다.

또한 클램프 체결 시 한번에 한 개씩 체결 볼트 을 조이지 마시고 두 번에 걸쳐서 돌아가면서 클램프 체결 을 하시기 바랍니다.

클램프 하나당 체결 을 한 번에 다 하고 다음 진행 하시면 체결된 클램프 쪽으로 소재 가 쏠리는 현상이 발생할 수 있으니 가능한 약간 의 여유 을 남기고 조여준 후 대각선 또는 좌우 번갈아 가며 클램프 체결 볼트 을 조여 주시기 바랍니다.

ⓓ : 소재 기준점 세팅 가공품 을 수평으로 뒤집었으니 반대로 이곳에 기준점 이 위치합니다.

ⓔ : 잔재 을 고정 할 볼팅용 볼트 셋팅 이때 가이드 핀을 세팅하는 위치 가 틀리기에 볼팅 위치 가 어긋 날 수 있습니다.

이럴 경우 다시 볼팅용 홀 작업 을 하시면 됩니다.

* 그래서 맨 처음 면판 작업 시 볼팅 위치 을 여러가지 로 공정 을 따져가며 생각하고 하셔야 나중에 곤란하지 않습니다.

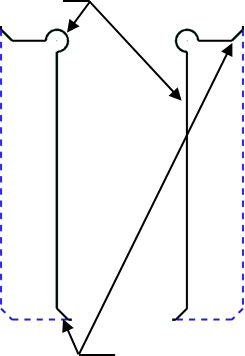

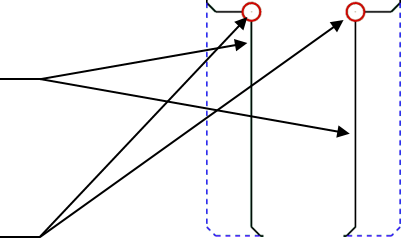

26. 플레이트 상면 상단 윤곽 가공

체인 지정

PART-A (Z-4.0)

PART-B (Z-9.9)

T10 : 알루미늄 라핑 ø10 날장30mm (초경) 4 날

S6000 F1800 가공 깊이 PART-A (Z-3.8) , PART-B(Z-9.8)

측면 가공 여유 0.2 로 윤곽 가공.

T11 : 알루미늄 정삭 ø10 난장 30mm (초경) 4 날

S6000 F1200 가공 깊이 PART-A (Z-4.0) , PART-B (Z-9.9)

측면 가공 여유 -0.02 로 윤곽 가공.

T23 : 평엔드밀 ø6 날장 15mm(HSS) 2 날

S4000 F500 가공 깊이 Z-3.98

측면 가공 여유 -0.01 PART-A 윤곽 재가공

T23: 평엔드밀 ø6 날장15mm(HSS) 2 날

S1500 F300

G83 Q1.5 가공 깊이 Z-4.0

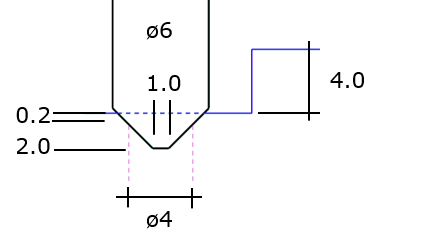

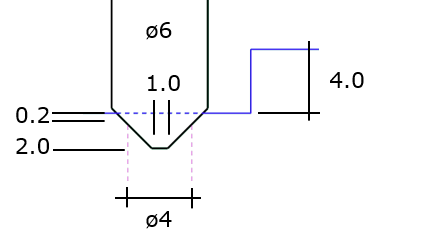

T21 : 챔퍼밀 ø6 (0.2C)

S6000 F1200 모따기 가공

이때 모따기 가공 체인 은 PART-A 는 전 가공 체인을 그대로 사용하고 PART-B는 양 끝부분의 진입/복귀 설정 을 해주셔야 합니다. (후면 가공 시 면취 과정 참조)

이 구간 에는 4TAP THRU 가공 이 존재하므로 면취 작업 을 하면서 TAP 홀 센터링, 면취 가공 도 겸하여 작업합니다.

T21 : 챔퍼밀 ø6

S600 F100

G81 가공 깊이 는 면취 면 높이 4 + (홀4 – 면취공구 끝 직경 1) / 2 +면취 0.2 = 5.7

M4 TAP 홀 면취 깊이 Z -5.7

27. 플레이트 상면 하단 사이드 윤곽 가공

가공 체인

T10 : 알루미늄 라핑 ø10 난장 30mm (초경) 4 날

S6000 F1800 가공 깊이 Z-3.8 측면 가공 여유 0.2 오 윤곽 가공.

T11 : 알루미늄 정삭 ø10 날장 30mm (초경) 4 날

S6000 F1800 가공 깊이 Z-4.0 측면 가공 여유 -0.02 로 윤곽 가공.

0.2C 모따기 가공 이 지정 되어 있으니 양끝에 0.2C (도면 수정)을 줍니다.

T23 : 평엔드밀 ø6 날장 15mm (HSS) 2 날

S400 F500 가공 깊이 Z-3.98 측면 윤곽 가공 -0.01로 윤곽 재가공

T23 : 평엔드밀 ø6 날장 15mm (HSS) 2 날

S1500 F300 G83 Q1.5 가공 깊이 Z-4.0

T21 : 챔퍼밀 ø6 (0.2C)

S6000 F1200 모따기 가공

모따기 가공 깊이 Z0.0

모따기 가공 깊이 Z-4.0 (경로 진입/복귀 조절)

이구간 에는 M4 TAP THRU 가 존재 하기에 모따기 작업 하면서 TAP 홀 면취 도 같이 진행합니다.

T21 : 챔퍼밀 ø6

S600 F100

G81 가공 깊이 는 면취 면 높이 4 + (홀4 – 면취공구 끝 직경 1) / 2 +면취 0.2 = 5.7

M4TAP 홀 면취 깊이 Z -5.7

이외 이 부분에 도 TAP 가공 이 있으나 앞에서 설명한 것 과 동일 하므로 이하 생략 하겠습니다.

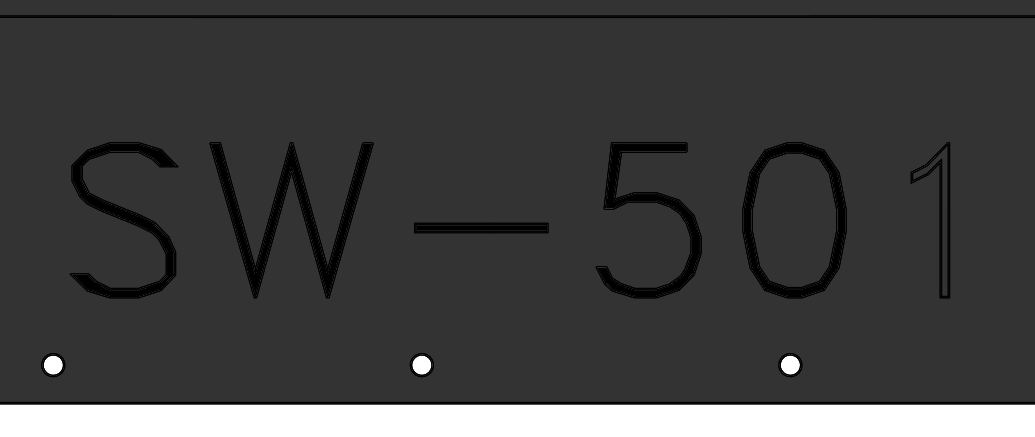

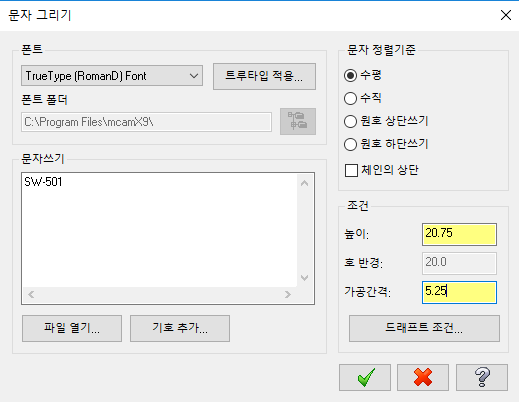

28. 문자 가공 (모델명 각인)

문자 가공 깊이 Z-0.2mm

머시닝 센터 자체 옵션 에 따라 문자 가공 이 지원 이 되는 경우 도 있지만 보통의 경우 지원 이 되지 않기에 도면에 기입된 문자 을 이용해 가공해야 합니다.

문제는 보통 도면 파일 이 CAD도면 파일 형식 으로 오는데, CAD는 문자 형상 전체 을 하나 의 도형으로 묶어 출력을 하는 기본입니다.

이 때문에 해당 캠 프로그램 에서 가공 가능한 형상으로 변환 을 시켜야 하는데 해당 캠 버전 간의 호환성 문제 등 여러 가지 문제로 변환 이 된다 해도 문자 자체 가 점 데이터로 출력 되거나 아예 문자 형태 가 무너지는 현상을 볼 수 있습니다.

때문에 아예 해당 캠 상 에서 문자 을 다시 입력 후 이 을 토대로 가공 하기도 합니다.

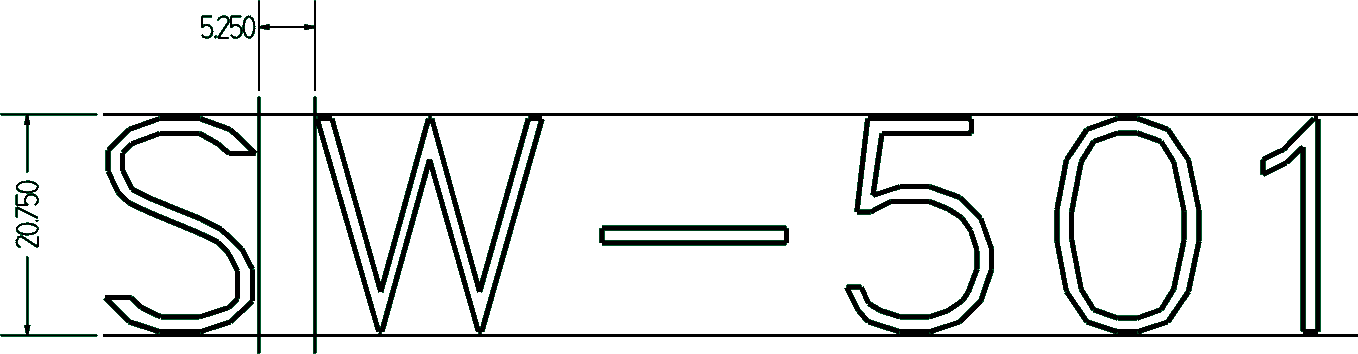

이을 위하여 먼저 문자 의 크기와 각 문자 간 의 간격을 알아야 합니다.

문자 형성 간에 선 을 임의로 그려 넣고 이 을 측정해 문자의 크기와 문자의 간격 등 을 측정 합니다.

여기서는 문자 크기 20.75 문자 간격 5.25 로

지정 후 문자 쓰기 에 문자 을 입력 합니다.

기준 에 있던 문자 을 지운 후 원본과 가장 근접 한 지점에 문자 을 기입 하는데 사전에 임의로 그렸던 도형을 수정해 기준점으로 사용해 문자 기입 출력 된 문자 을 기준으로 윤곽 체인을 건후

T24 : 볼엔드밀 ø1 (초경) 2날

S6000 F30 가공 깊이 -0.2 로 윤곽 가공 합니다.

이때 공구경보정 형태 는 안 함(체인 선 중앙으로 공구 중심 위치), 진입/복귀는 해체한 형태로 지정하며 공구 지름 이 작아 공구 이동시 공구 파손 우려가 높아 Z 축 이송 속도 을 20으로 깊이 가공 간격 0.1로 지정 하여 가공합니다.

'머시닝 관련 이야기' 카테고리의 다른 글

| 머시닝 관련 초 기초사항 익히기 과정 - 08(아쿠센터 사용 방법-2) (0) | 2023.08.27 |

|---|---|

| 머시닝 관련 초 기초사항 익히기 과정 - 07(아쿠센터 사용 방법) (0) | 2023.08.20 |

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -4 (웹버전) (0) | 2023.04.24 |

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -3 (웹버전) (1) | 2023.04.16 |

| 머시닝 센터에서 면판를 활용한 플레이트 가공 방법 -2 (웹버전) (0) | 2023.04.09 |