이번에는 3D 가공경로 생성에 대하여 알아보겠습니다.

* 우선 마스터캠 2021 버전의 가공경로를 기준하여 설명합니다.

흔히 2D , 2.5D , 3D 가공 으로 분류 을 하지만 여기서는 2D , 3D 가공 으로 분류하겠습니다.

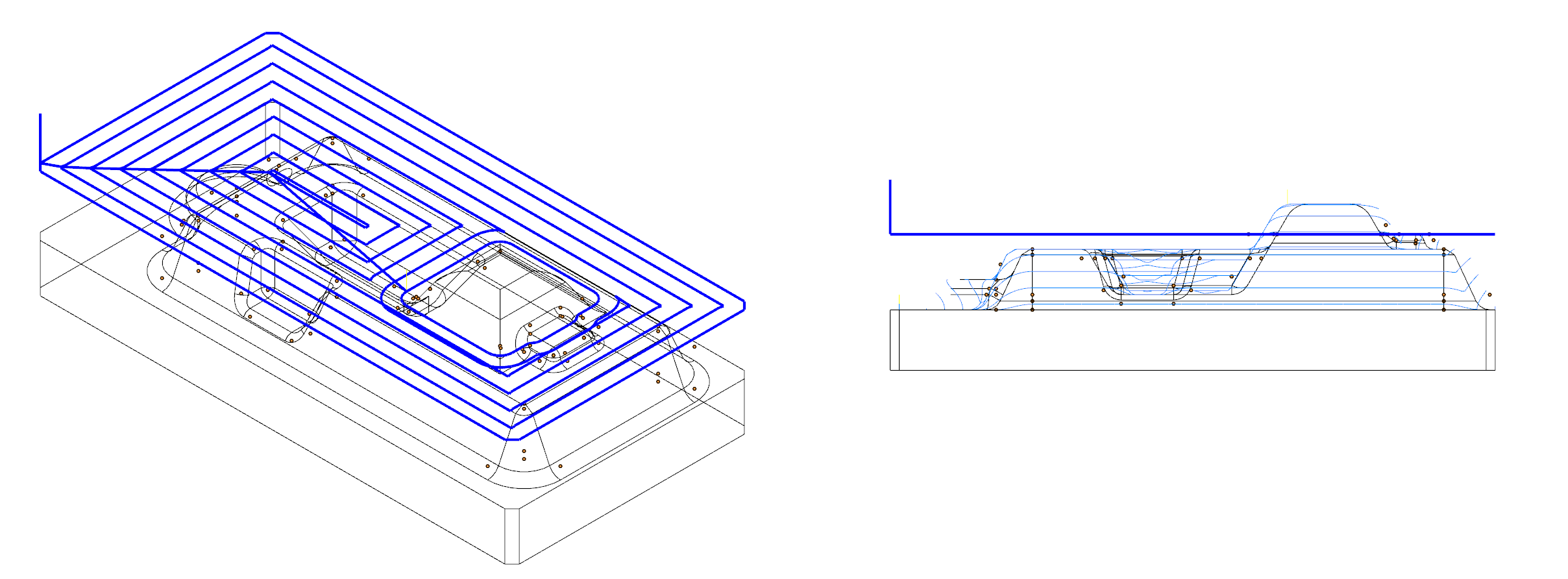

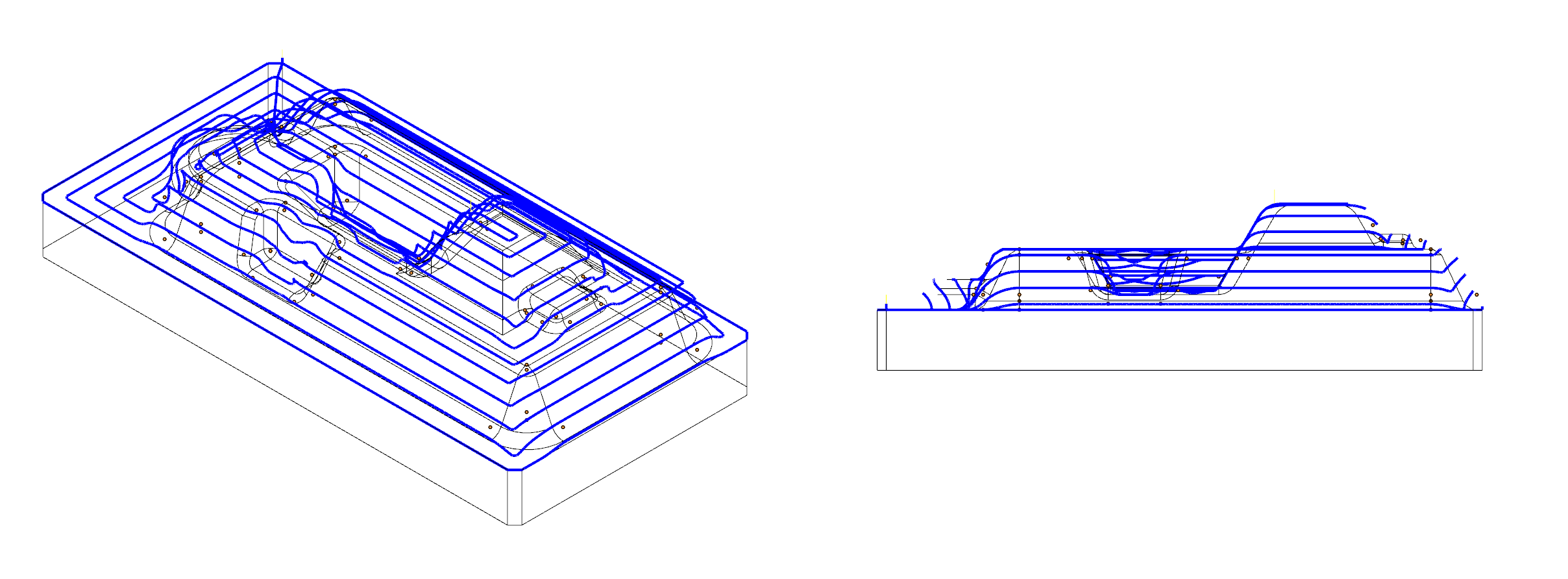

우선 2D 가공경로 와 3D 가공경로 의 차이점은 가공경로 의 Z 축 값이 같이 연동(변동) 되는가 하는 점에 따라 구분합니다.

즉 아래와 같은 가공경로 경우는 Z 축값이 고정된 상태에서 X, Y축값이 변동됩니다.

* 2D 포켓 가공경로입니다.

이럴 경우 2D가공 경로이라고 정의합니다.

다시 아래의 경로는 X, Y축 경로값과 Z 축 경로값이 같이 지령되어 변동됨 을 알 수 있습니다.

* 3D 곡면 스컬롭 가공 경로입니다.

이럴 경우 3D가공 경로이라고 정의합니다.

2.5D 가공경로 는 Z 축 값이 고정상태가 아니고 변화되면서 X, Y축 값이 변동되는 경우 을 2.5D 가공 이라 정의할 수는 있습니다.(대신 3D 가공경로처럼 X , Y , Z 축 값이 같이 변동되는 것이 아닌 각자 변동 되는 경우 을 얘기 합니다.)

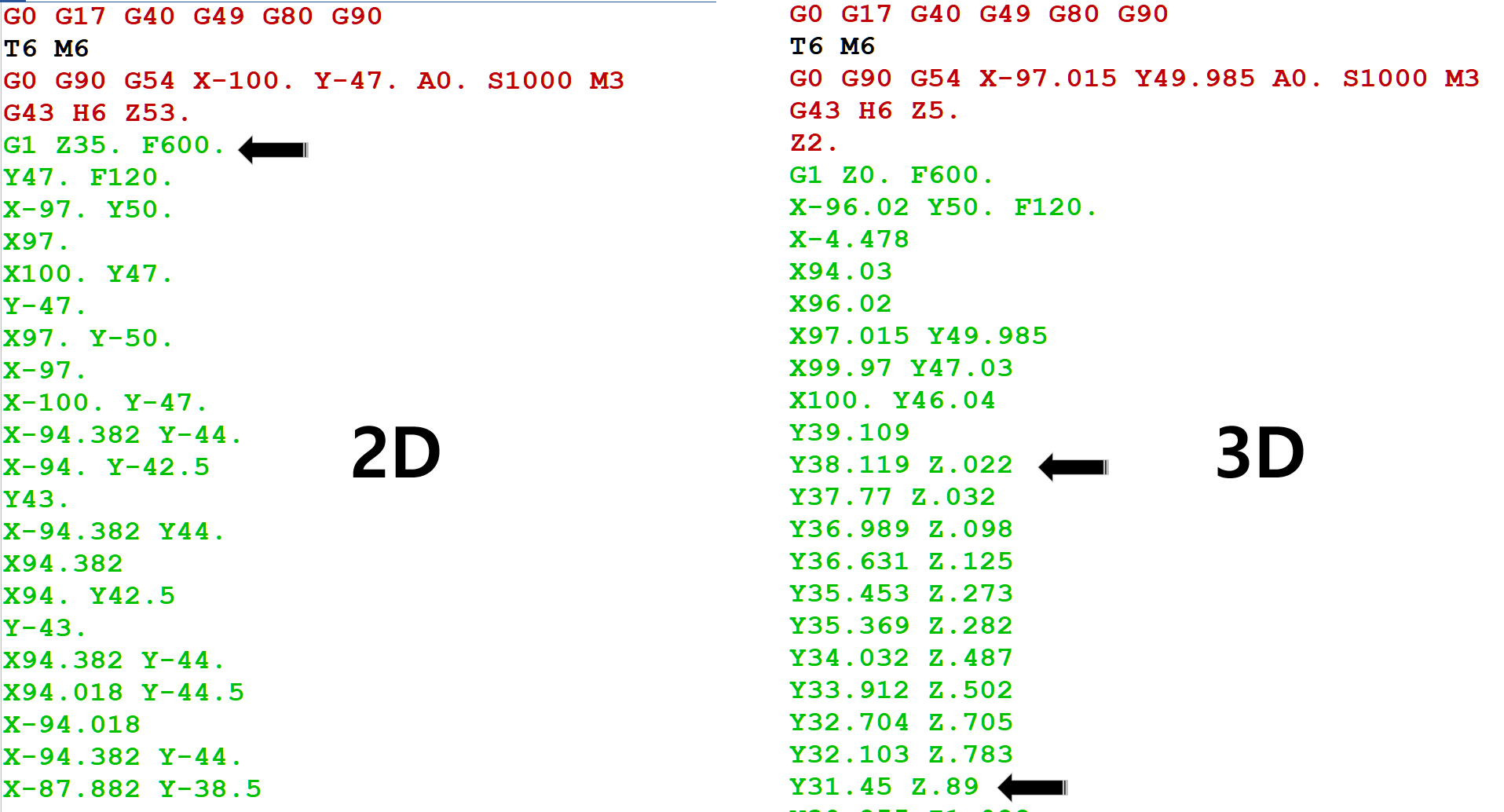

* 2D , 3D 스웹(Swept) 같은 경우입니다.

그렇지만 마스터캠에서는 이렇게 분류하지 않습니다.?

마스터캠에서는 이렇게 구분하지 않고 간단하게 2D 도형객체(선,커브,원호등)을 사용한 가공경로 을 2D 가공경로 정의 하고 3D 모델링(솔리드,곡면) 사용한 가공경로는 3D 가공경로 로 정의 합니다.

스웹가공처럼 2D 도형 객체 을 사용 한 가공경로는 2.5D로 정의하여야 할 것 같은..

* 실제로 2D 도형객체 을 활용한 곡면 가공 비슷한 가공경로 (실제로 스웹 가공 경우 2D 도형객체 을 활용해서 곡면을 생성(작업화면에는 보이지 않는) 하여 그 곡면에 기준하여 가공경로 을 연산 하여 스웹 가공 경로 을 생성 합니다.

그러므로 실제 3D 가공경로 이라 명칭 된 가공경로도 Z 축 값 변동이 없는(적은) 가공경로 도 있습니다.

이러한 관계로 여기서 명칭 하는 3D 가공경로 는 전부 3D 모델링(솔리드 모델링(솔리드, 곡면) 을 활용(체인적용) 한것 으로 정의합니다.

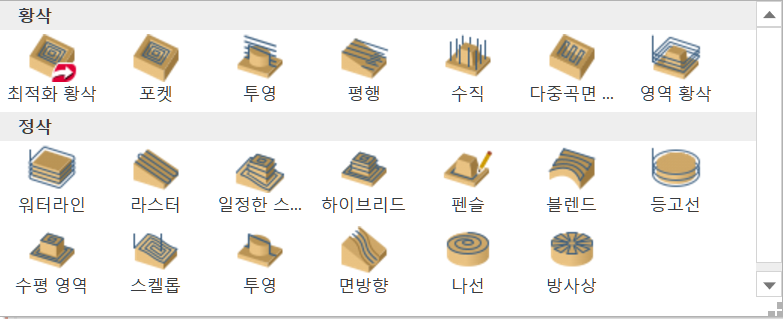

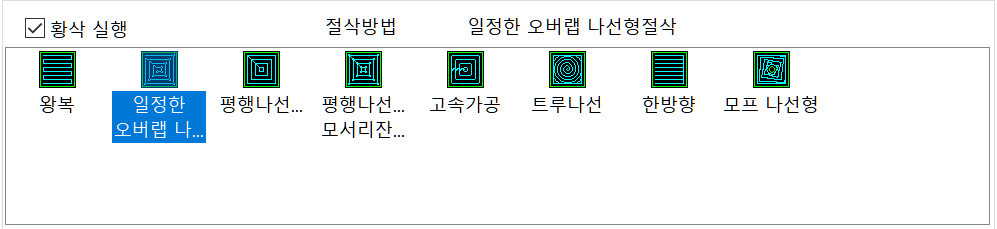

그래서 마스터캠 3D 가공경로 리본탭 의 내용이 다음과 같습니다.

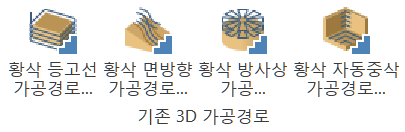

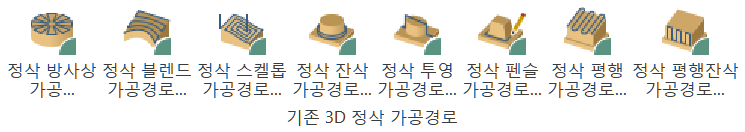

이외에도 가공경로 관리자에서 마우스 우클릭하여 나오는 옵션메뉴 에도 일부 존재 합니다.

이러한 가공경로(황삭, 우선 맛보기 식으로 비교해 보겠습니다.

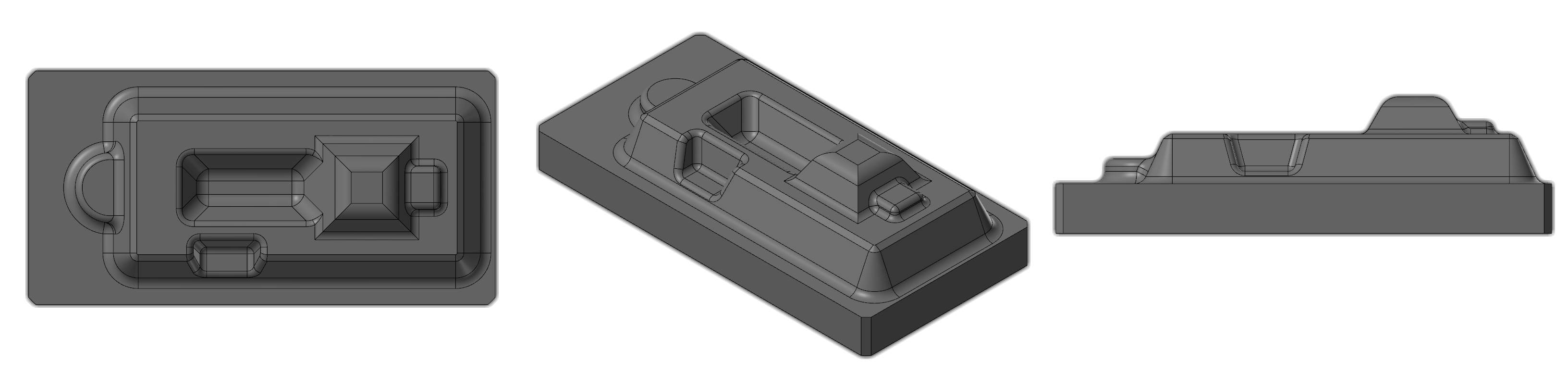

여기에 적용되는 가공 소재 형태는 아래와 같습니다.

* 여기서는 우선 3D 가공경로 가 어떠한 것이 있고 어떠한 특징이 있는지만 간략하게 알아보겠습니다.

자세한 각 가공경로에 대한 설명은 다시 다음 기회에 하겠습니다.

우선 황삭 3D 가공 경로에 대하여 알아보겠습니다.

3D 황삭 가공경로는 다음과 같습니다.

1. 최적화 황삭 (Opti rough) 옵티러프

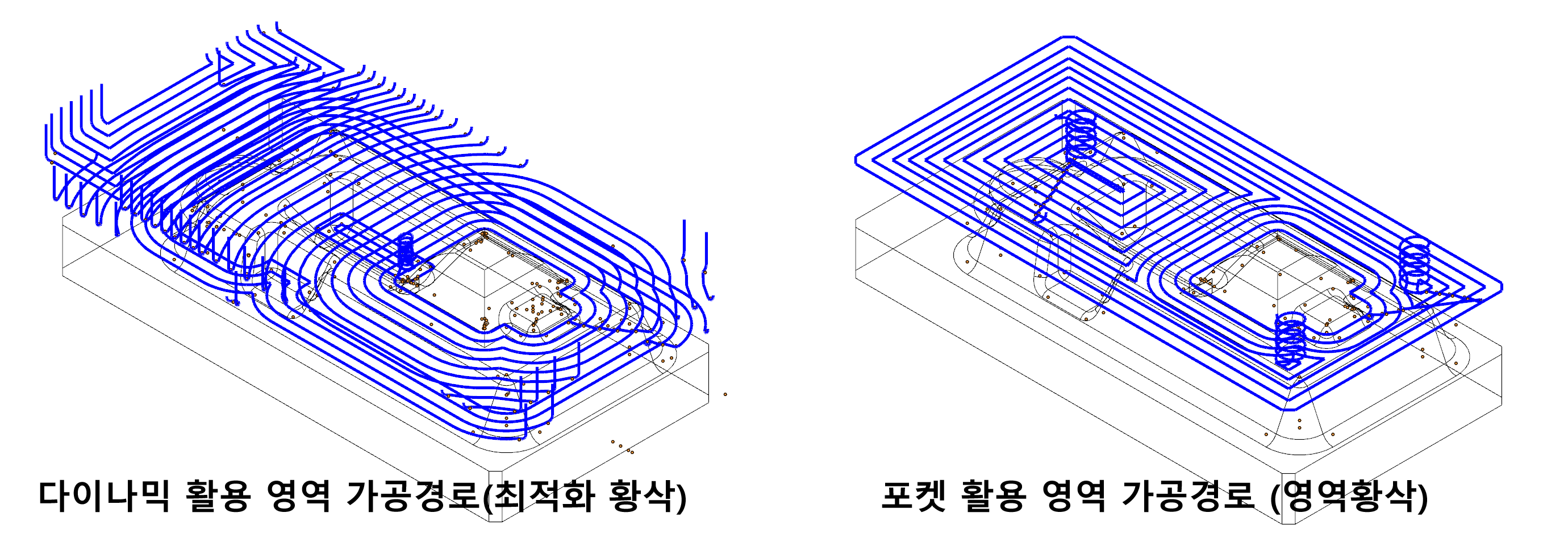

* 명칭은 최적화 황삭 (황삭 가공에 적합한 가공경로)이라고 되어 있으나 실상 은 다이나믹 가공 경로 을 활용한 포켓 가공입니다.

최적화 황삭 가공경로 파라미터에 들어가면 영역 황삭과 다이내믹 최적화 황삭으로 구분됩니다.

* 그런데 영역황삭이라는 가공 경로 가 따로 또 존재합니다.

즉 다이나믹 영역황삭과 그냥 영역 황삭이 존재한다는 애기가 됩니다.

그 두 가지 가공경로 의 차이점 은 하나는 다이나믹가공(외부진입)을 통한 영역 밀이고 하나는 포켓가공(내부진입)을 통한 영역밀입니다.

* 사실상 분리되어 별도의 가공경로처럼 보이지만 그냥 다이나믹 포켓 황삭입니다.

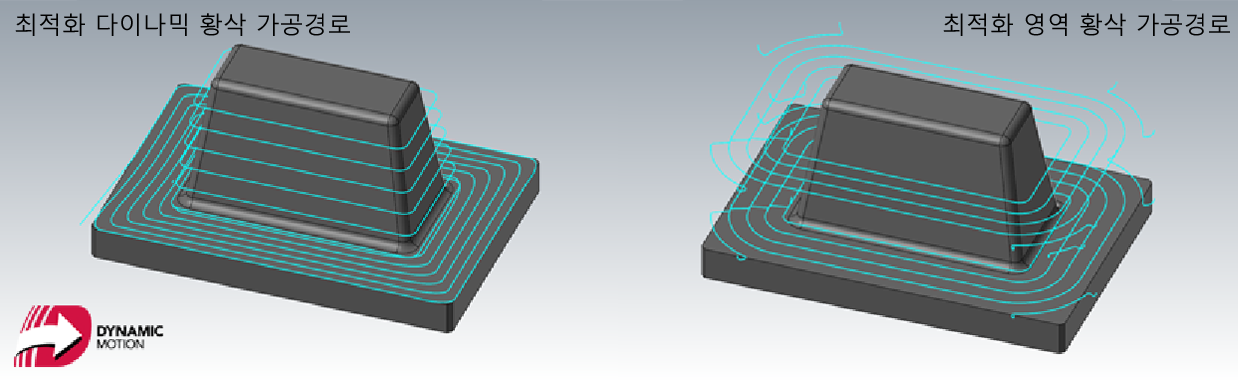

그러므로 이 최적화 황삭 가공경로는 다이나믹 방식으로 공구 이송 이 된다는 애기 이므로 특징이 고이송 저 절입(?) 고절입(Z 축)으로 절삭 이송 이 되며 반드시 중삭 과정을 거치어야 할 불필요한 소재 을 빠르게 많이 제거하는 형태의 황삭 가공경로 가 됩니다.

* 이러한 가공경로 과정으로 가공하고자 하는 모델링 형태가 경사 가 많은 형태 (피라미드, 원뿔 등) 에는 상당 수준 의 중삭 과정 이 필요한 가공 경로입니다.

* 직각 구조의 포켓이나 돌출된 형태 에는 적합 한 가공 형태이라 볼 수 있습니다.

그러므로 무조건적인 황삭 가공 시 이 최적화 황삭 가공경로 을 적용 하기보다 다이나믹 가공경로 을 활용한 포켓 가공경로라는 것을 인지하셔야 합니다.

* 포켓 가공 이므로 지정된 Z 축 값 변동에 따라 가공경로 (경로 층별로)가 생성됩니다.

* 경우에 따라 고경도 소재 (Z 축 고절입 이 불가능한 경우)에 적용하기 좋은 가공경로입니다.

2. 포켓 황삭 (Poket rough) 포켓러프

일반 2D 포켓과 동일한 가공경로를 생성하나 그 기준을 솔리드 , 곡면에 준하여 가공경로을 생성하는 방법입니다.

* 포켓 가공 이므로 지정된 Z 축 값 변동에 따라 가공경로 (경로 층별로)가 생성됩니다.

일반 포켓 가공경로 을 사용하므로 경로형태는 모델링 접촉면을 기준(윤곽체인)으로 하여 일반적인 포켓 적용방식으로 가공경로 을 생성 합니다.

* 비슷한 가공경로로 영역황삭 이 있는데 크게 틀리는 점 은 이 포켓 황삭 은 Z값을 모델링 형태에 관계없이 일정한 Z축값으로 나뉘어서 가공경로 을 생성 한다면 영역황삭 은 모델링 의 각 평면 부분 Z축값에 의하여 Z절삭 간격이 불일정하게 생성 됩니다.

* 자세한 것은 영역황삭에서 설명 하겠습니다.

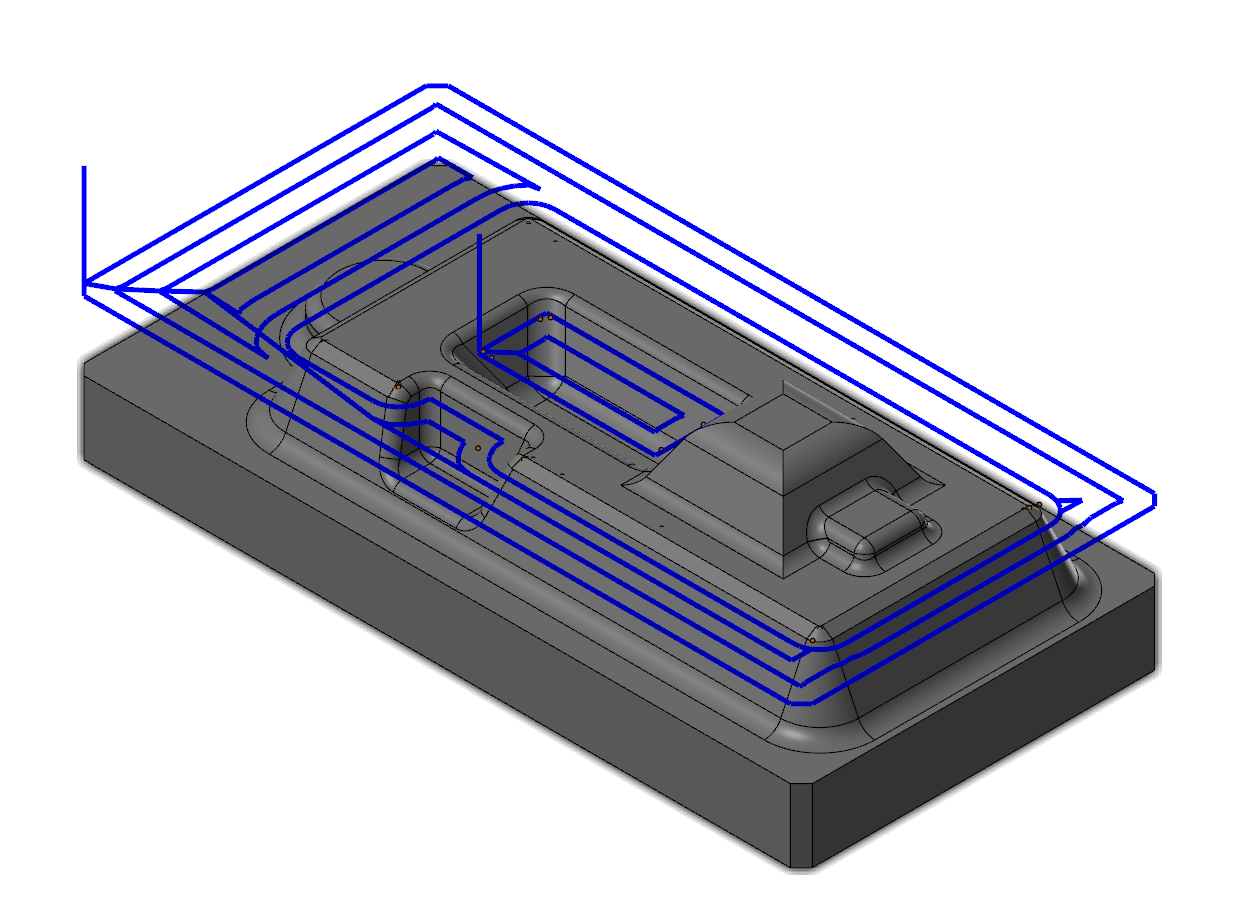

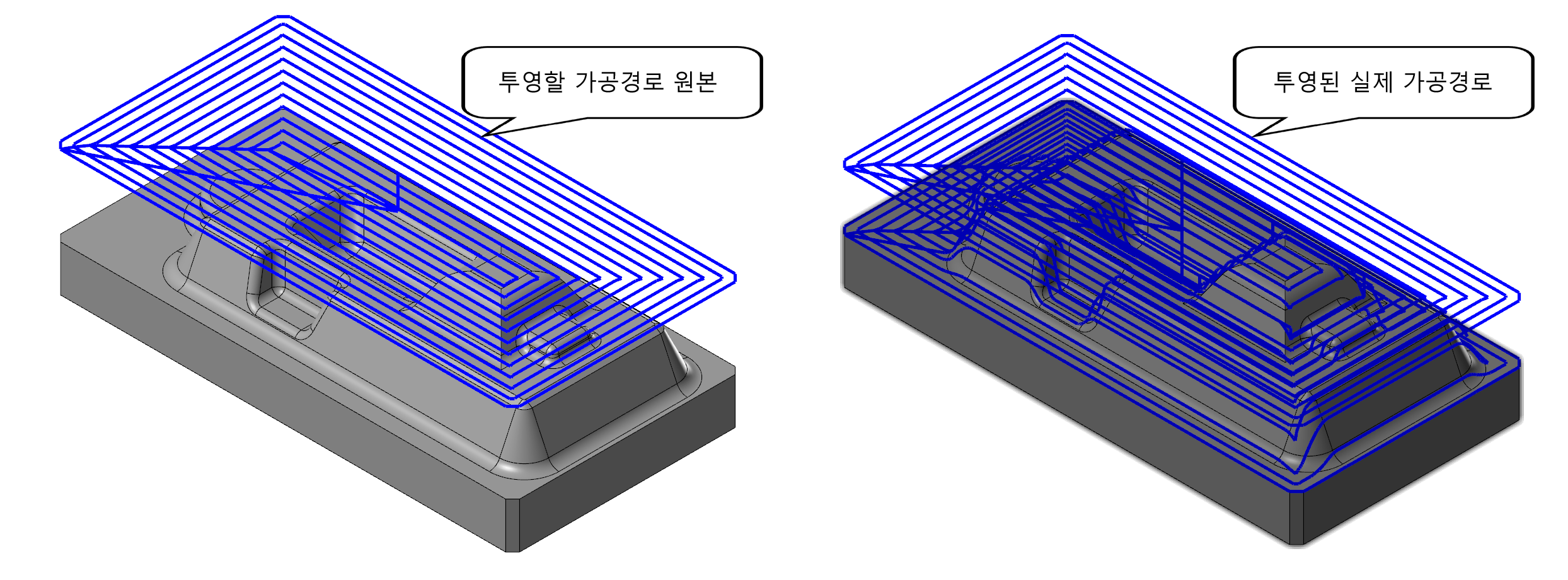

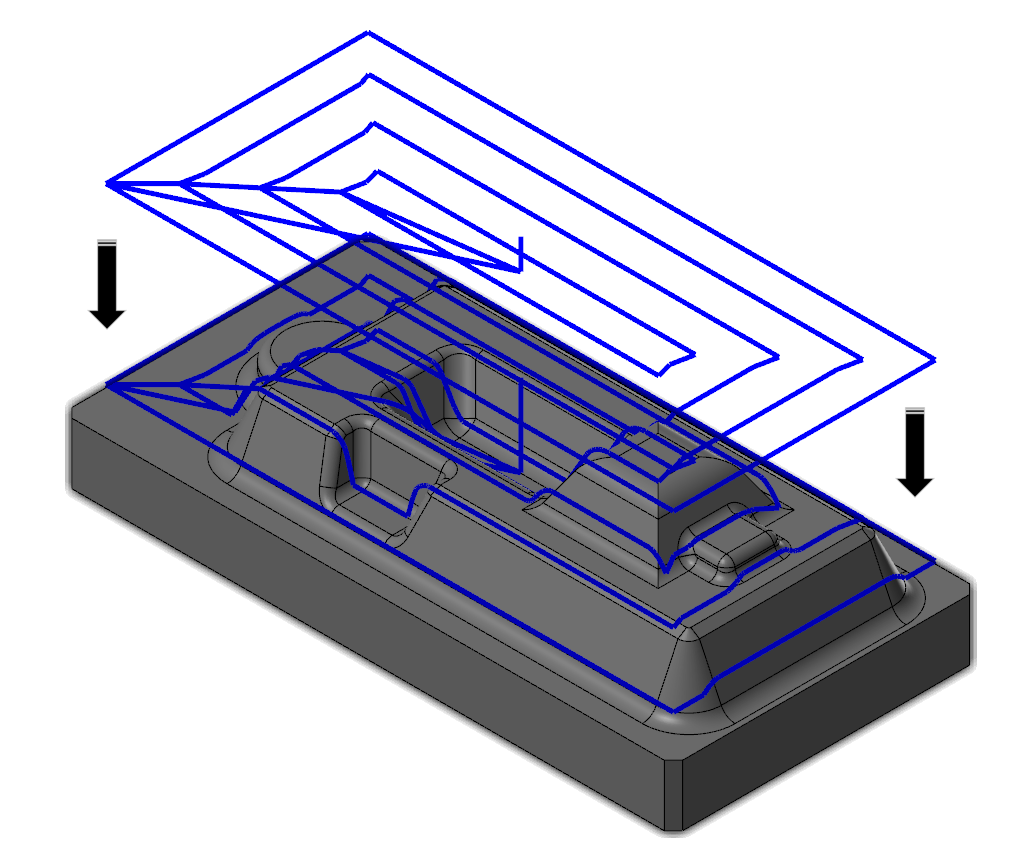

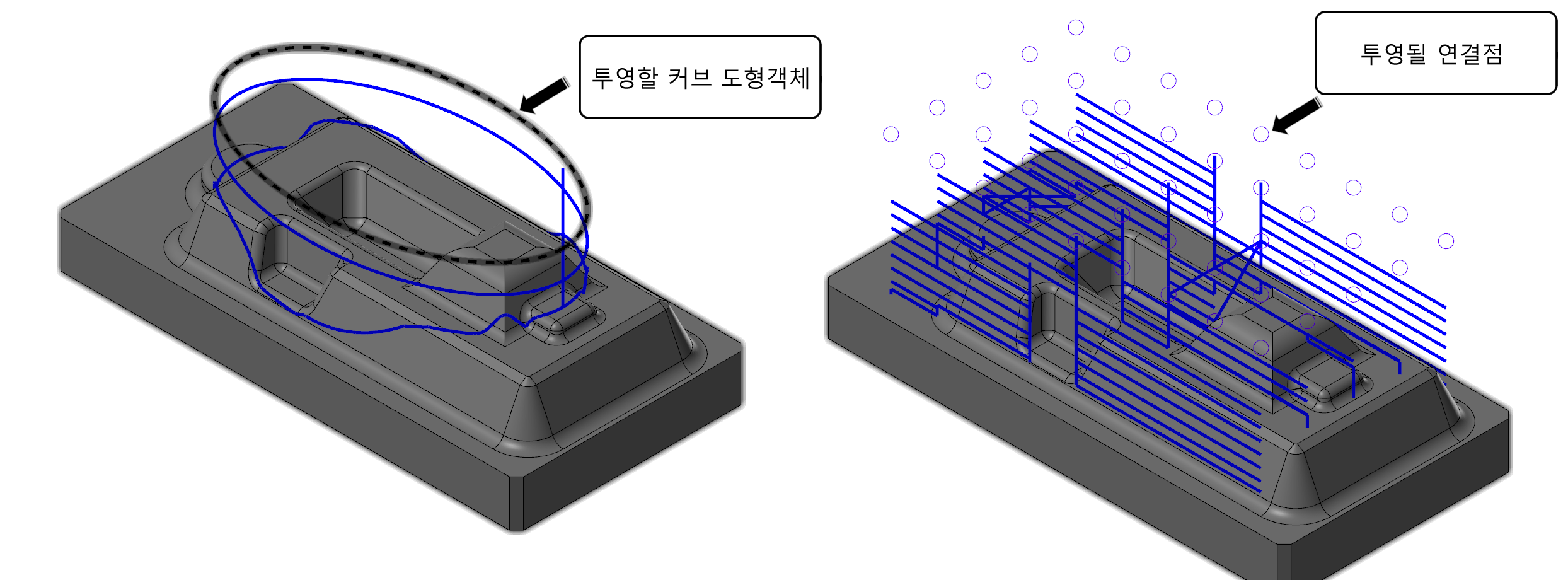

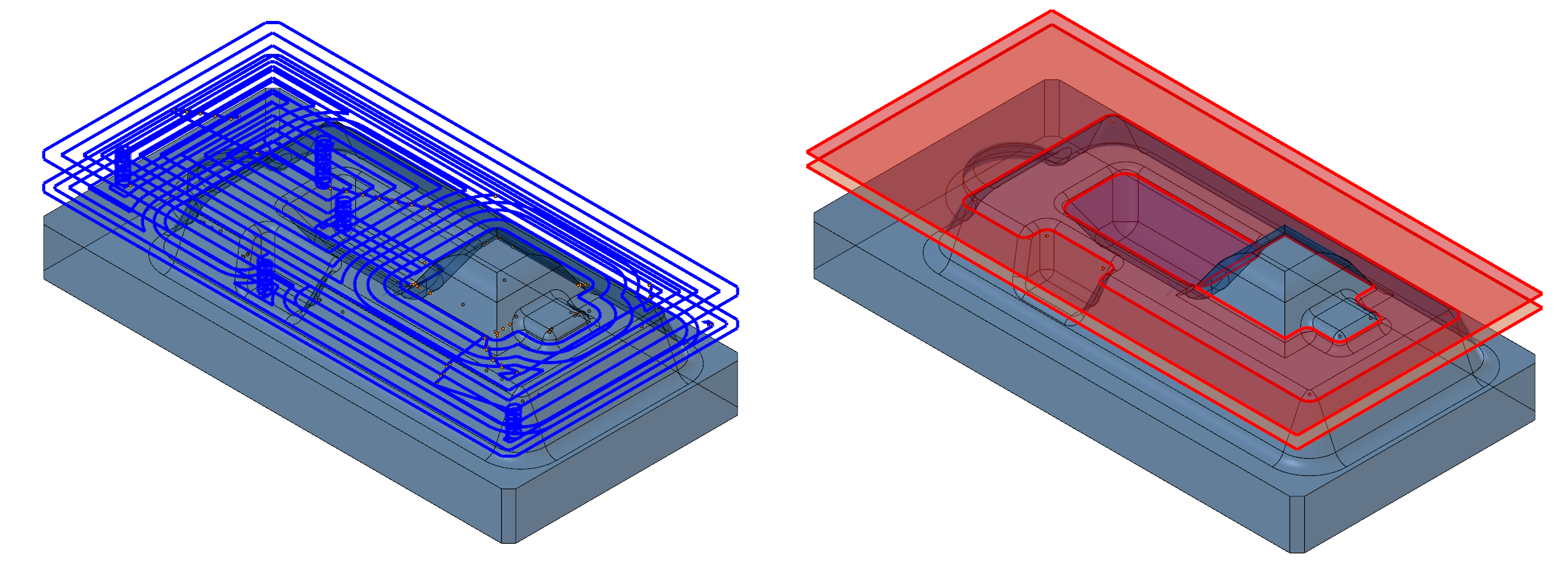

3. 투영 황삭 (Project rough) 프로젝트러프

일반 2D 투영가공과 동일한 가공경로를 생성하나 그 기준을 솔리드 , 곡면에 준하여 가공 경로을 생성하는 방법입니다.

* 투영가공을 포켓 가공경로 을 적용하여 솔리드, 곡면에 준하여 가공경로 (경로층별로)(황삭)가 생성됩니다.

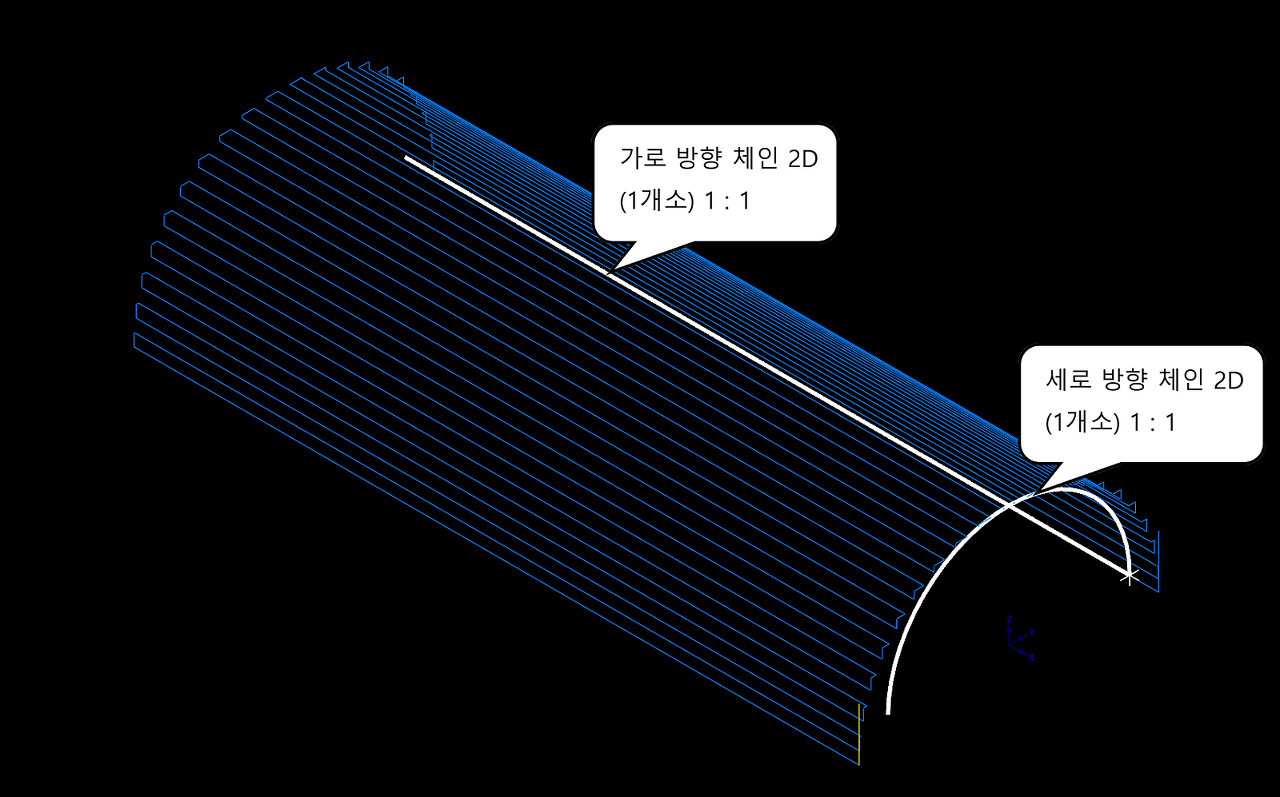

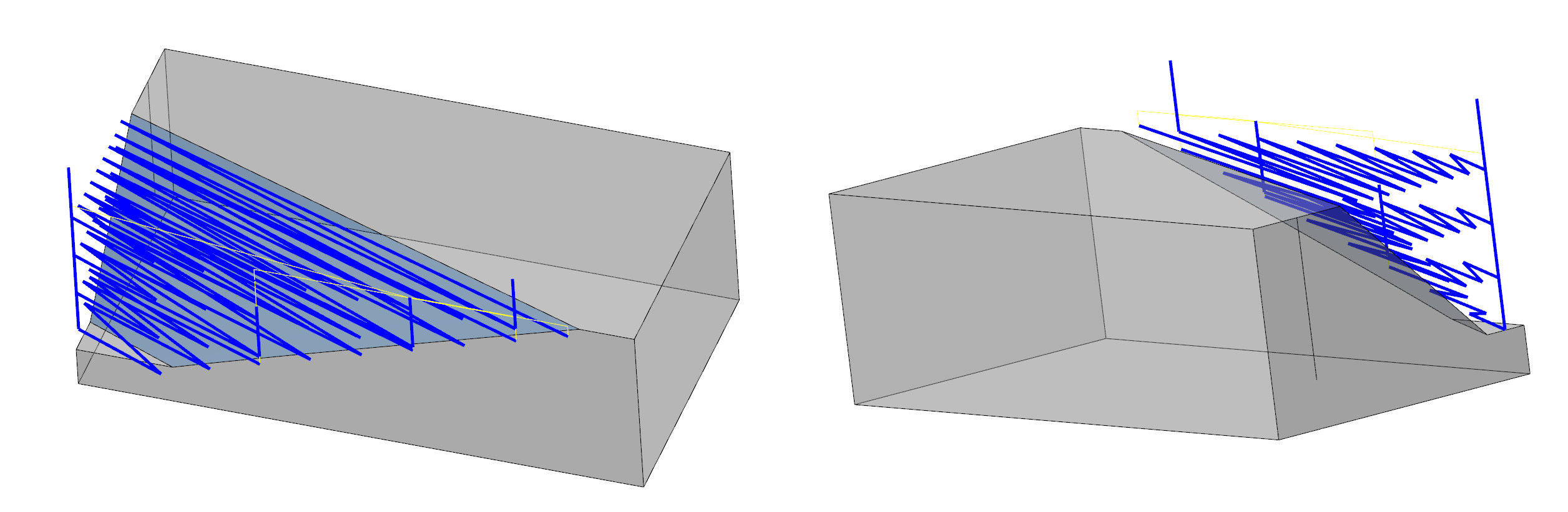

위 이미지처럼 좌측 투영할 원본 가공 경로 을 솔리드(곡면) 가공면에 그대로 수직으로 투영하여 가공경로를 생성하는 방식입니다.

* 황삭 가공 이므로 절삭 파라미터 값(Z절삭간격)에 의하여 가공경로 을 층별로 나뉘어 생성됩니다.

투영방식 은 NCI (가공경로) , 커브, 점으로 되어 있으며 각 적용 기능 은 아래와 같습니다.

NCI : 미리 정의된 가공경로(NCI)를 투영대상으로 하여 (절삭파라미터 상에서 해당 가공경로 을 지정) 가공면에 수직으로 투영 생성 합니다.

커브 : 2D , 3D 도형객체(선형)를 투영대상으로 하여 (가공대상 선택 대화창에서 지정) 가공면에 수직으로 투영 생성 합니다.

점 : 미리 지정된 점(POINT)을 정해진 정렬형태로 서로 점들과 연결되는 형태로 모델링 가공면에 평행된 가공경로 을 생성합니다. (가공경로만 보면 평행 가공과 유사 합니다.)

* 주의 사항 은 실제 가공형태 을 고려한 (공구진입 시 과도한 충격, 공구 이송 시 충돌여부 등) 배려가 부족한 가공경로 이므로 사용 시 작업자의 주의가 필요합니다.

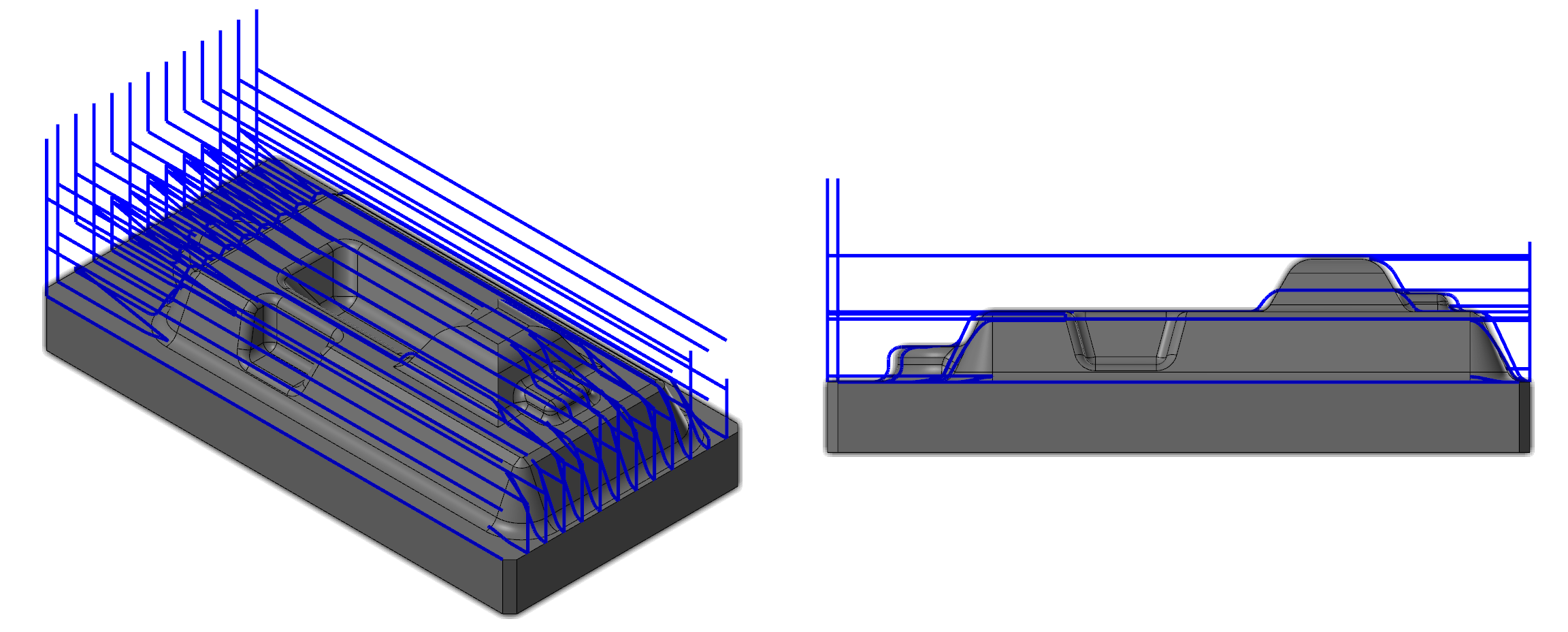

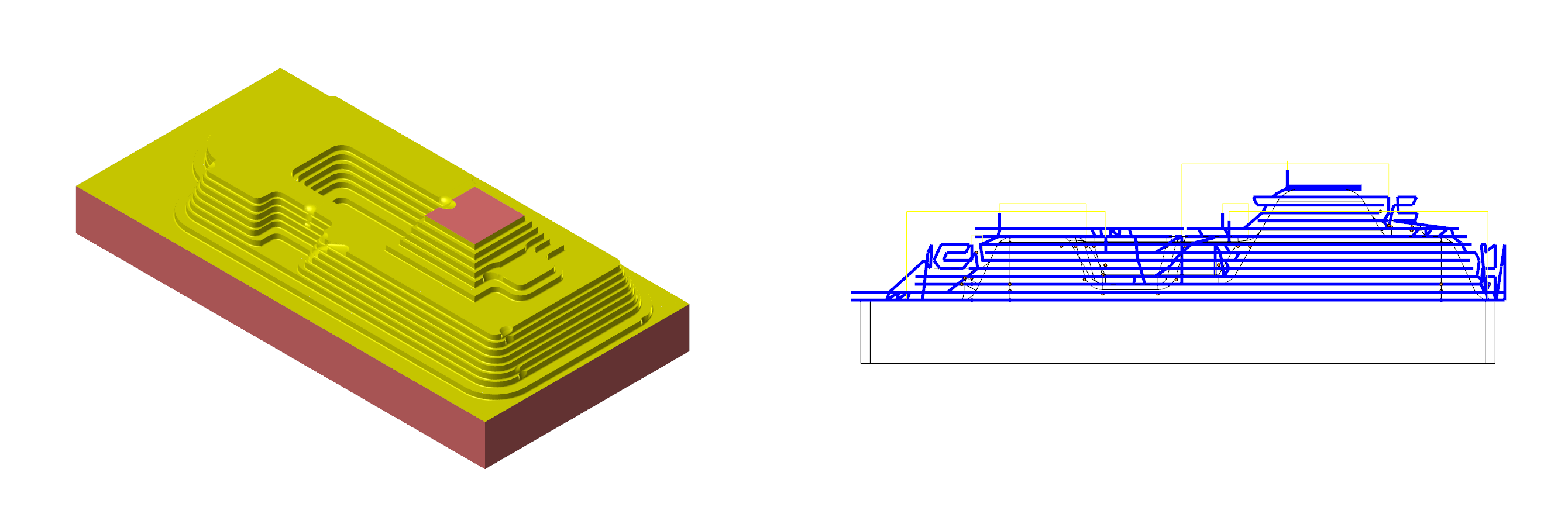

4. 평행 황삭 (Parallel rough) 페리럴러프

일반 2D 평행가공과 동일한 가공경로를 생성하나 그 기준을 솔리드 , 곡면에 준하여 가공 경로을 생성하는 방법입니다.

* 평행가공을 포켓 가공경로 을 적용하여 솔리드, 곡면에 준하여 가공경로 (경로층별로)가 생성됩니다.

지정된 각도로 정의된 평행 라인을 해당 모델링 가공면에 투영하듯이(단 Z축값 변동은 지정된 Z절삭 간격에 준하여) 따라가며 절삭 가공 하는 가공경로 형태입니다.

* 포켓가공과 틀림점 은 가공각도가 하나만 적용되며 Z절삭 간격이 가공면 형태와 Z절삭간격값에 따라 변동된다는 점입니다.

* 가공각도 90˚ , 45˚ 적용된 가공경로입니다.

* 가공경로가 단순하여 볼엔드밀 같은 형태의 공구로 일정하게 절삭하는 방식입니다.

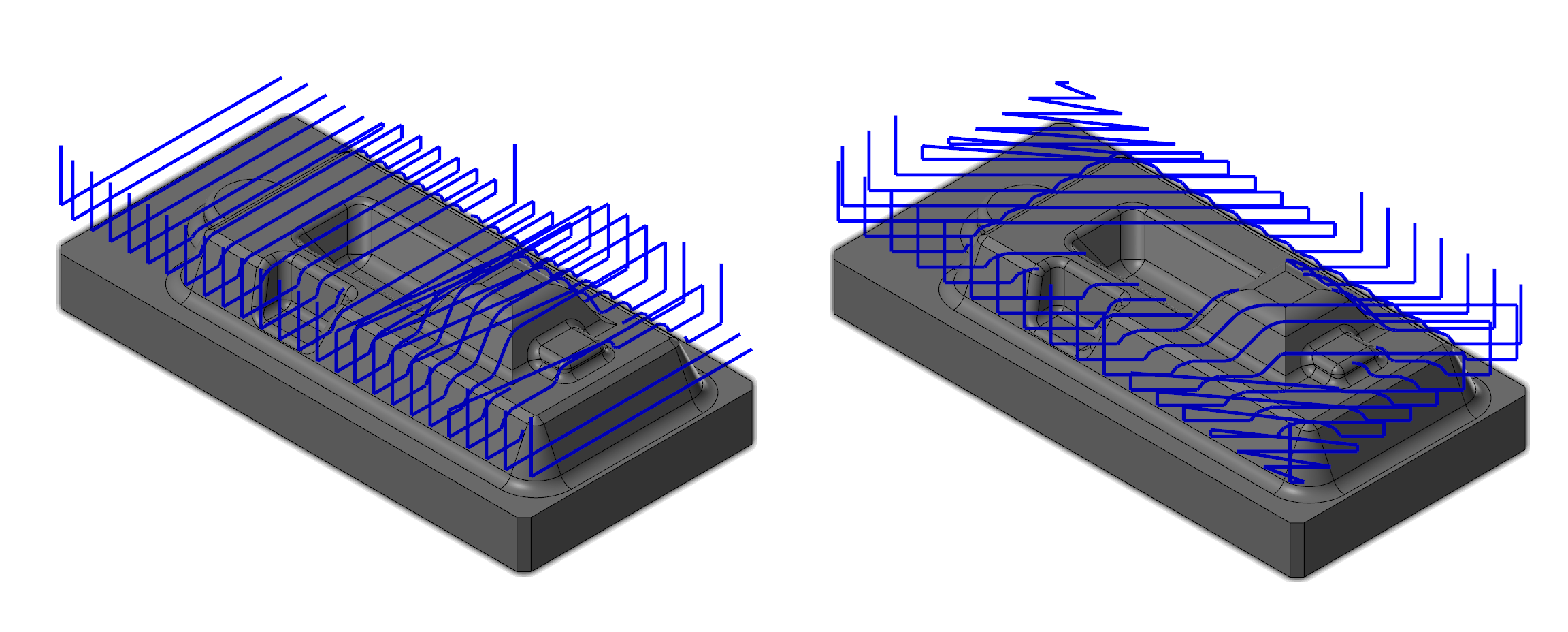

5. 수직 황삭 (Plungeg rough) 플로그러프

일반 2D 수직가공과 동일한 가공경로를 생성하나 그 기준을 솔리드 , 곡면에 준하여 가공 경로을 생성하는 방법입니다.

* 수직가공을 동일하게 적용 하나 그 가공 깊이을 솔리드 , 곡면에 준하여 가공깊이을 연산 하여 생성 됩니다.

T드릴 같은 수직 가공이 가능한 중대구경 공구로 수직방향 가공 을 일정한 비율로 겹쳐가며 가공하는 방식입니다.

고경도 같은 일반 가공공구 마모도 가 우려되는 경우 또는 가공소재 의 변형을 최소화 해야 하는 경우 등 공구의 옆날 이 아닌 밑날 위주로 가공하는 방식으로 사용됩니다.

가공방법에는 NCI , 왕복 방식 두 가지 가 있습니다.

NCI : 투영가공 유사하게 지정된 가공경로 을 공구 이송 순서로 삼아 가공하는 형태입니다.

왕복 : 특별한 지정 없이 소재의 좌측 하단부(별도 지정 가능:진입점)를 시작점으로 평행 가공 하듯이 계속 겹쳐서 가공하는 형태입니다.

* 황삭 가공 이므로 지정된 Z절삭간격에 기준하여 각 층별로 가공을 반복 합니다.

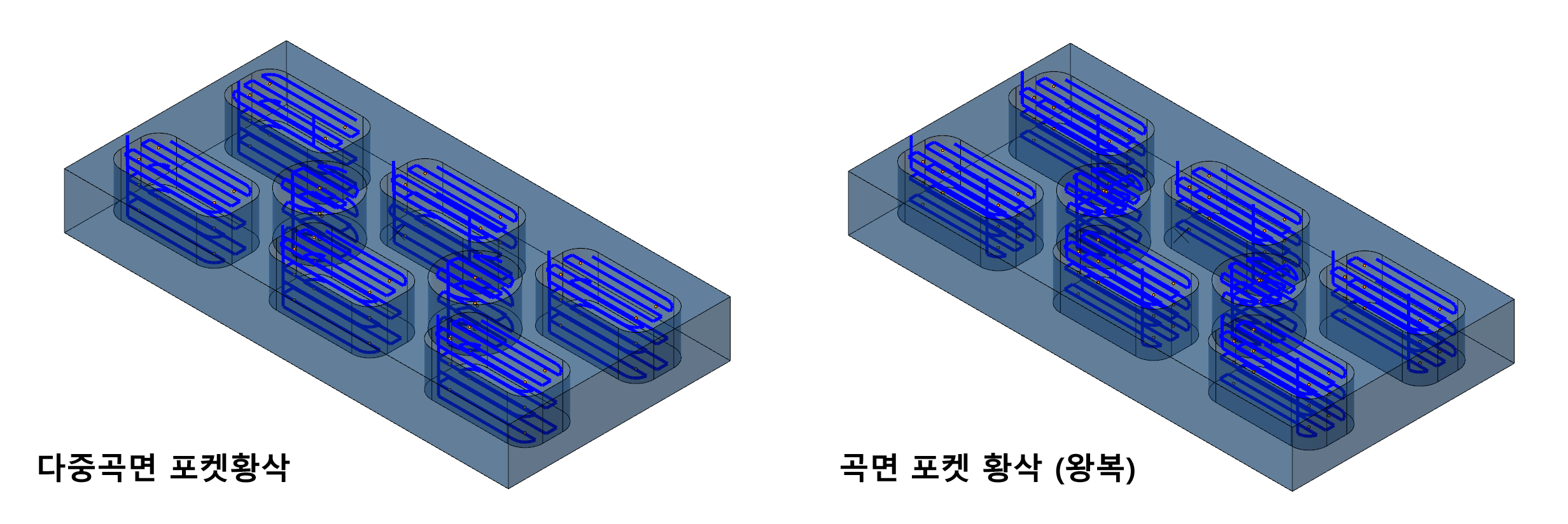

6. 다중곡면 황삭 (Multisurface rough) 멀티서페이스러프

일반 2D 포켓가공과 동일한 가공경로를 생성하나 그 기준을 솔리드 , 곡면의 포켓 형태 에 따라 가공 경로을 생성하는 방법입니다.

* 다수의 포켓형태가 있는 솔리드 또는 곡면의 포켓가공을 깊이별로 구분하여 가공경로가 생성됩니다.(큰 의미 없습니다.)

* 사실상 일반 3D 포켓가공과 유사한 가공경로를 생성하나 각 포켓 가공순서 구분을 가공 깊이 순으로 구분합니다.

즉 각 다수의 포켓 중 하나의 포켓 부분의 가공을 완료 하고 다음 포켓으로 가는 것이 아니라 각 전체 포켓 의 가공 깊이별로 나뉘어 이송되며 가공합니다. (즉 포켓중 전체 Z-5.0mm 가공 이면 전체 포켓 Z-5.0mm 부분 가공을 마치고 다음 전체 가공포켓 깊이 을 다 같이 가공 합니다. (즉 가공 깊이 순으로...)

* 어떠한 이점이 있다기보다는 가공경로 자체가 단순하며(범용밀링 가공 하듯이) 대구경 커터로 빨리 단순하게 제거해야 할 소재 부분을 제거하는데 적합한(?) 가공 경로입니다.

* 사실 저도 써본 적인 없고 그다지 효율적이지도 않고 하지만 대형 (절삭이송이 민첩 고속이 아닌) 장비에서는 고려해 볼만 한 가공 경로입니다.

* 가공경로 가 꼭 포켓형태에 적합한 것은 아닙니다.

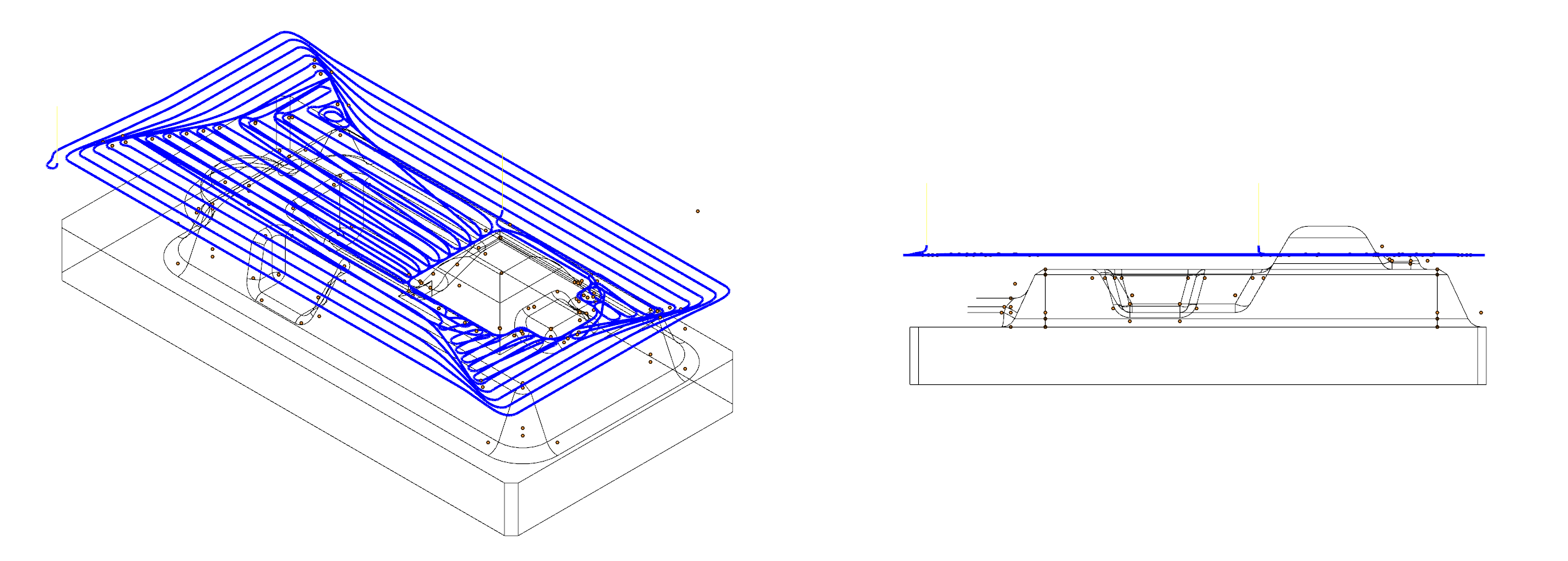

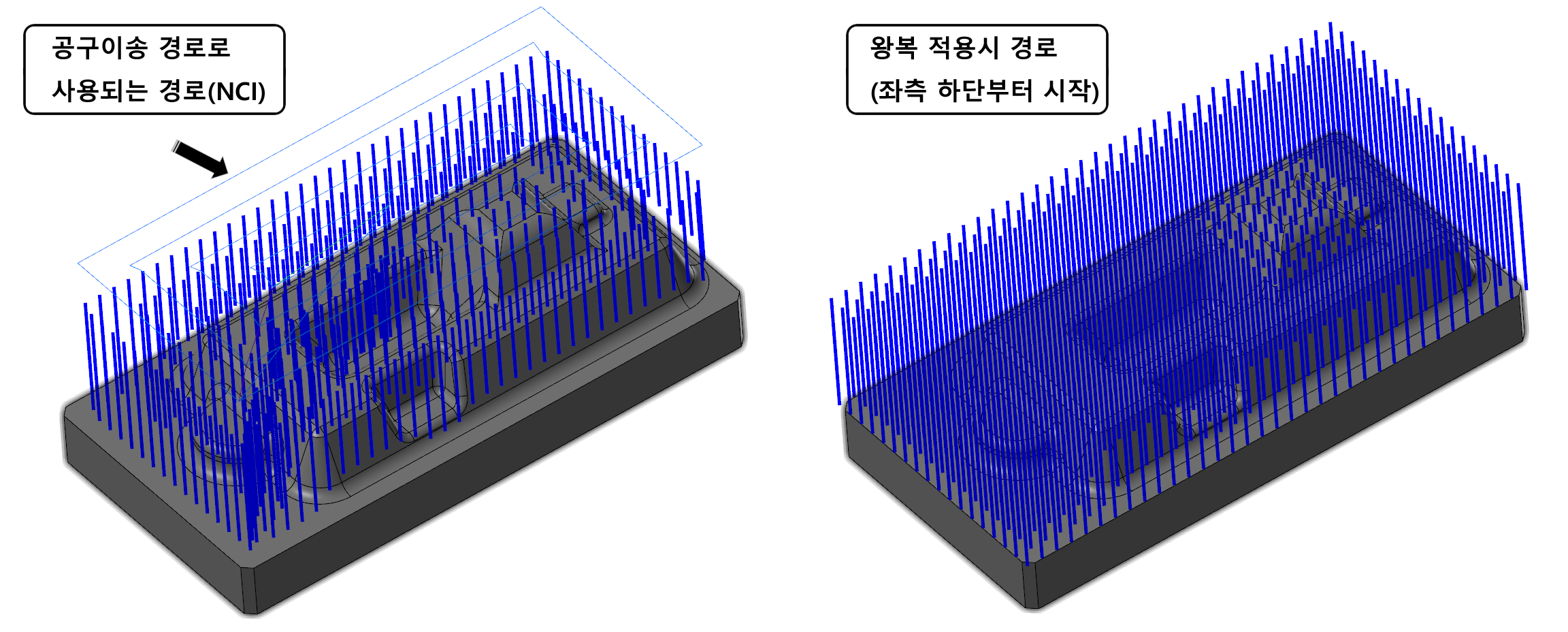

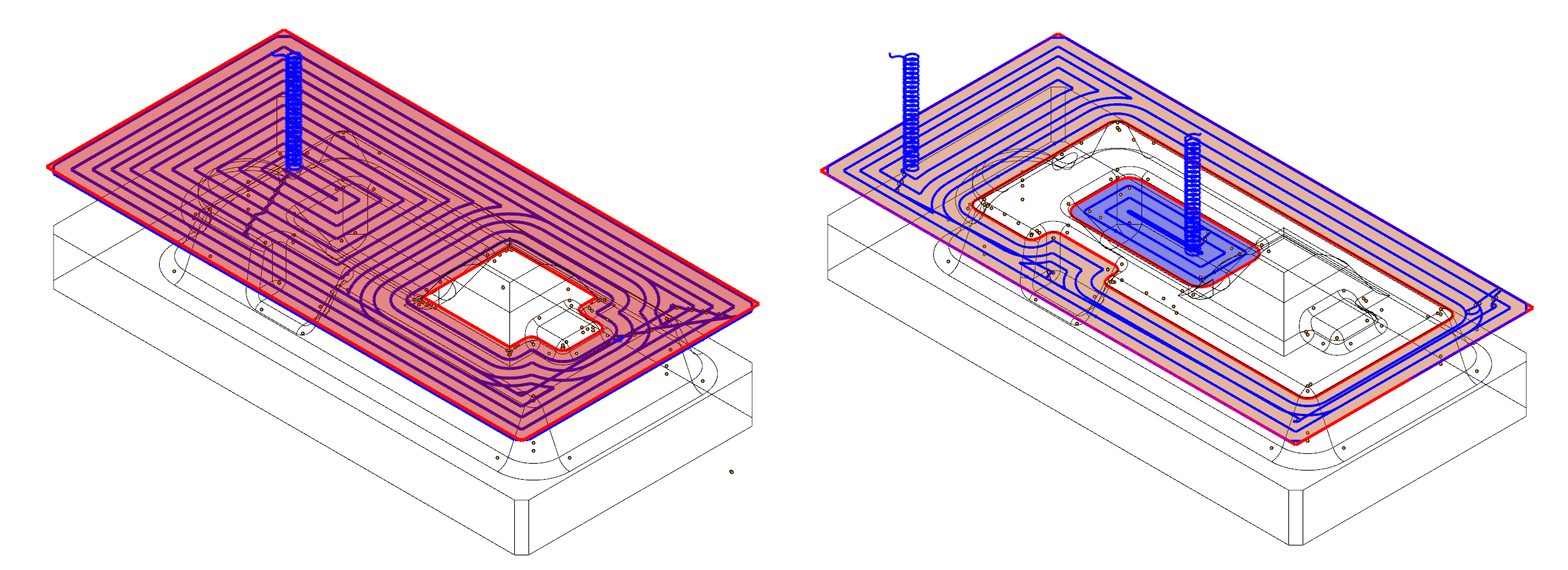

7. 영역 황삭 (Area rough) 에리어러프

일반 2D 포켓가공과 동일한 가공경로를 생성하나 그 기준을 솔리드 , 곡면의 형태 에 따른 영역 별 분리 한것을 각각의 개별적인 최적화 가공경로을 생성하는 방법입니다.

* 포켓과 유사하나 차이점은 각 가공경로 Z축값에 의하여 층별로 나누워지는 영역별로 분리 하여 진입-가공-복귀 가 이루워지는 형태 의 가공경로 을 생성 합니다.

위 와 같이 나누워지는 Z축값에 위한 영역별로 가공경로가 생성됩니다.

좌측 같은 경우 1개 영역이 있으므로 1개 진입점 이 있고 우측 은 2개 영역이 있으므로 2개 진입점이 생성됩니다.

* 가공경로는 외부진입 시 다이내믹 가공경로로 생성 되고 내부진입시 포켓 가공경로 로 생성됩니다.

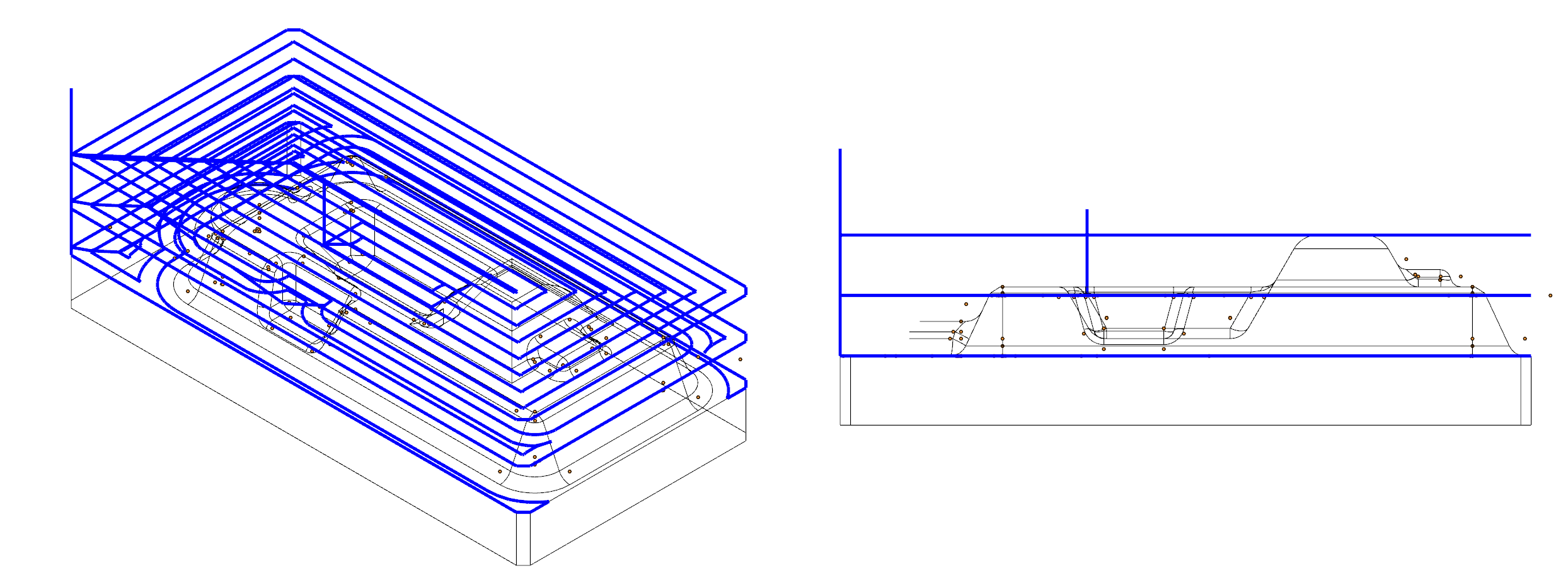

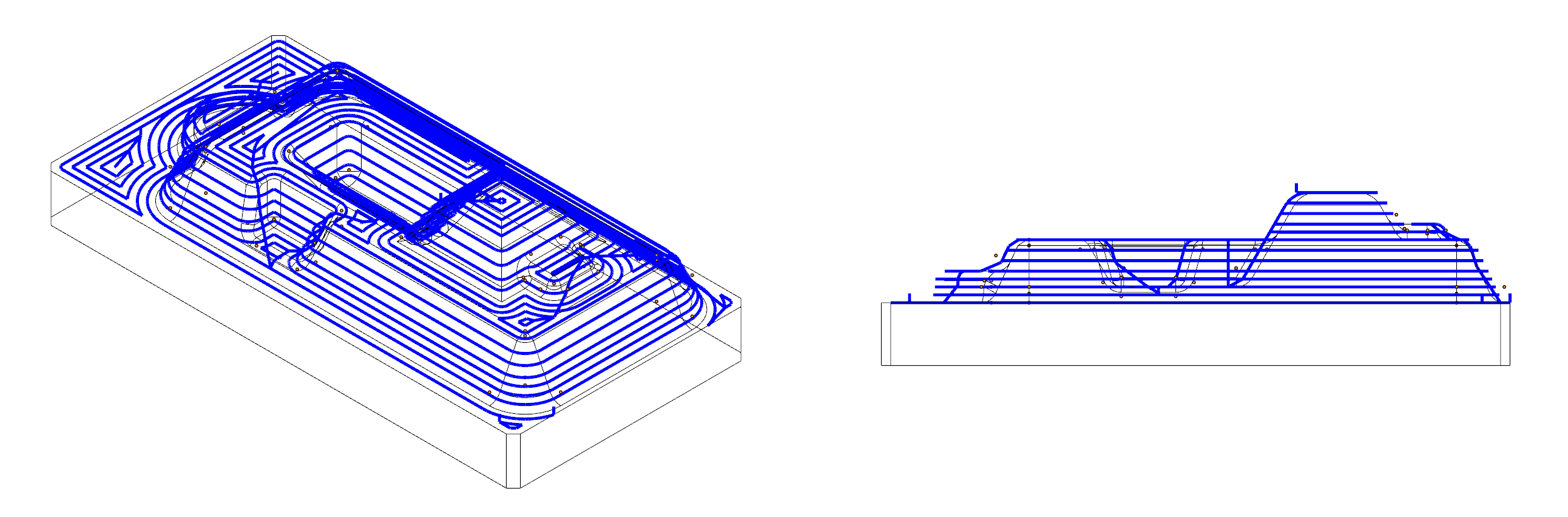

8. 등고선 황삭 (Contour rough) 컨투어 러프

등고선 형태 의 가공경로를 생성하며 기준을 솔리드, 곡면의 형태에 따라 생성하는 방법입니다.

* 일반적은 일정한 간격의 (Z축값)을 가지고 가공경로 을 생성 하지만 연속적인 Z축값 변동을 유지한 가공경로를 생성할 수도 있습니다.

* 모델링의 가공면을 따르는 가공경로 말고 소재 제거를 위한 황삭 영역 은 포켓 가공경로 을 따릅니다.

* 가공경로 절삭 파라미터는 황삭, 정삭 둘 다 동일한 파라미터 을 사용 합니다.

*특이사항은 다른 황삭 가공경로와 달리 가공면에 접해 있지 않은 소재 부분은 제거하기 위한 황삭 가공경로 구간이 없다는 점입니다.

즉 간단히 얘기하면 등고선 황삭 가공경로 와 정삭 가공경로 가 틀린 점이 없다는 점입니다.

* 이러한 관계로 등고선 황삭 은 황삭 이라기보다 중삭의 계념으로 사용하며 저의 경우는 등고선 정삭 가공경로로 중삭 정삭을 사용합니다.

즉 등고선 황삭 가공경로 만으로 황삭 작업을 진행 할 수 없고 다른 별도의 황삭 가공경로 을 진행 후 중삭 또는 정삭의 계념으로 사용하셔야 합니다.

9. 면방향 황삭 (Flowline rough) 플로우라인 러프

면방향 형태 의 가공경로(일정방향 절삭이송)를 사용하는 황삭 가공경로입니다.

*주의사항 이 면방향 가공경로 특성상 복합 다중곡면 형태 (본 가공경로 샘플로 쓰이는 모델링 형테)는 지원되지 않으므로 가능한 한 개의 가공곡면 (다수도 가능하다 곡면의 집합체가 일정방향으로 정렬된 형태만 가능합니다.

*황삭 가공경로가 좀 단순하여 (무척 단순합니다. 거의 경사가공 수준 이하) 실 가공적용이 어려우며 특히 공구 이송 진입/복귀 경로 가 단순하여 소재 충돌이 이 우려되는 가공경로입니다.

* 그러하므로 특이사항이 아니며 일반적인 황삭 가공경로를 사용하여 황삭 가공 후 정삭 가공 시에 해당 면방향 가공경로 을 사용해 주시기 바랍니다.

10. 방사선 황삭 (Radial rough) 라디얼 러프

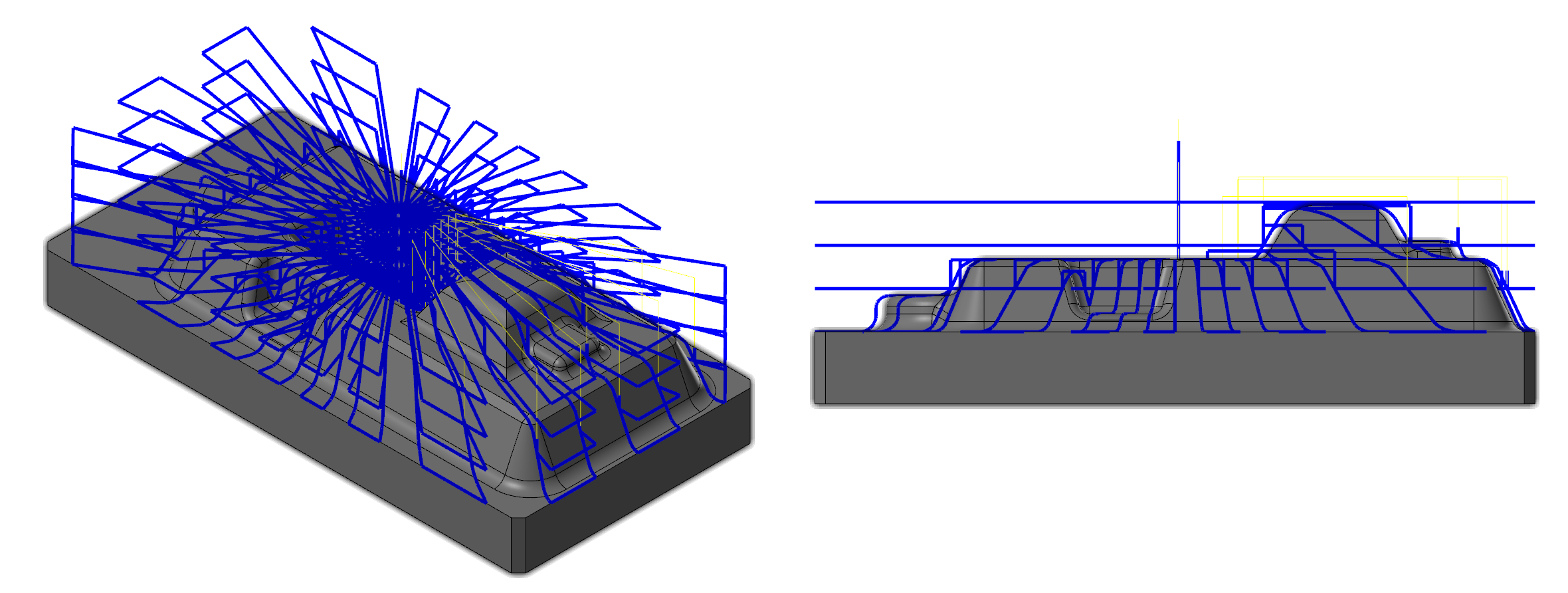

어느 한지점을 중심으로 한 방사형태 경로 을 생성하여 황삭 가공경로 을 생성하는 방법입니다.

* 방사형태 특성상 어느 한점 을 중심으로 방사형태로 가공경로 을 생성하는 방식이라 그 어느 한점의 정밀도(밀집도)와 어느 정도 중심점을 벗어난 지점의 정밀도(밀집도)가 틀려서 사용에 주의가 필요한 가공경로입니다.

* 그러므로 반원 형태 의 포켓을 가공하는 경우 의외로 가공조도가 좋고 가공경로가 단순하여 일정한 가공부하로 가공할 수 있는 이점이 있는 듯 가공형태에 따라 선택에 주의가 필요한 가공경로입니다.

* 가공경로 형태상 사실상 볼공구 또는 알이 큰 볼노즈 공구만 사용하기 적합합니다.

11. 자동중삭 (Rest mill) 레스트 밀

가공형태(모델링)가 복합적인 형태(포켓이나 돌출 또는 코너알이 작게 생성되어 있어 황삭 가공 시 잔여 소재 미절삭 부분이 많이 남아 있는 경우 이러한 미절삭 부분만 재가공하는 형태의 가공경로 을 생성 하는 방법입니다.

* 즉 황삭 가공 후 바로 정삭 가공으로 들어가기에는 미절삭 된 부분이 너무 크거나 많은 경우 다시 중삭 가공 과정을 거치어야 하는데 가공면 전체 을 다시 가공경로 을 생성 해야 한다든가 또는 정삭 공구가 바로 들어가기에는 너무 큰 미절삭 부분 이 있는 경우 (코너알 또는 작은 포켓 부분 : 황삭에서 가공되지 못한) 이러한 부분만 선택적으로 가공경로 을 생성 하고자 할 때 사용 가능한 방법입니다.

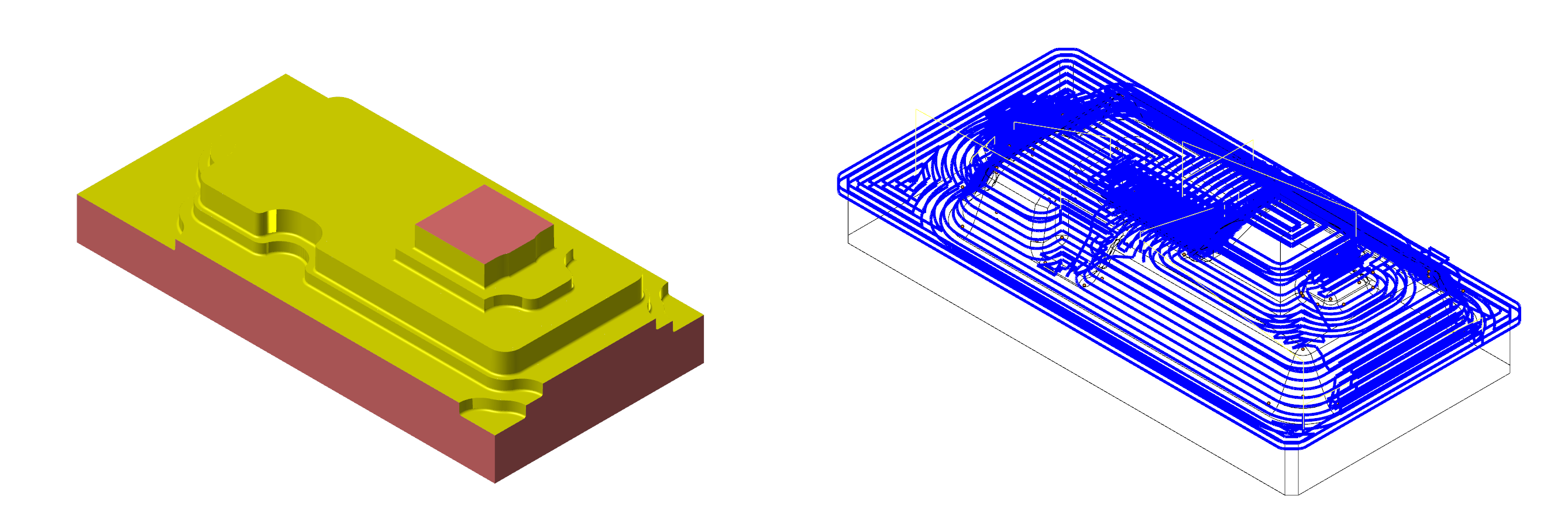

좌측 이미지처럼 먼저 큰 구경의 공구로 황삭 가공을 마친 상태입니다,

여기서 황삭 가공 공구경 보다 작은 공구로 중삭 을 하고 싶은데 이미 황삭 가공 된 부분은 제외하고 나머지 부분을 중삭 가공 하고자 할 때 사용 됩니다.

* 여기서 중요한 것은 황삭 공구경 보다 작은 공구경으로 중삭을 시도 하셔야 하는 것입니다.

(물론 예외는 있습니다.)

위 이미지처럼 자동중삭 과정을 거치면 좀 더 정삭 으로 들어 갈경우 좀더 정삭 공구에 부담이 덜 갈 수 있는 소재 형태가 됩니다.

* 이러한 중삭 과정이 중요하다고 생각하는 점이 다음 정삭 과정 시 가능한 정삭 공구 가 일정한 (가공여유) 부하을 가질 수 있는 상황을 만들어주는 것이 중삭 가공 과정이라고 생각합니다.

이제 다음은 정삭 가공경로 을 간단하게 맛보기로 알아보겠습니다.

'마스터캠 2021 기능 교육 자료(초안) > 3D 곡면 , 솔리드 적용 가공 경로 관련' 카테고리의 다른 글

| 마스터캠 3D 가공경로 설명 곡면 고속가공경로-3 (공통 파라미터-가공제어-공구중심영역-2) (0) | 2023.02.18 |

|---|---|

| 마스터캠 3D 가공경로 설명 곡면 고속가공경로-2 (공통 파라미터-가공제어-공구중심영역) (0) | 2023.02.12 |

| 마스터캠 3D 가공경로 설명 곡면 고속가공경로-1 (공통 파라미터-모델도형) (0) | 2023.02.10 |

| 마스터캠 3D 가공경로 설명의 앞서 각 가공경로 의 특성 에 관하여 -3 (고속 가공경로/정삭) (0) | 2023.01.29 |

| 마스터캠 3D 가공경로 설명의 앞서 각 가공경로 의 특성 에 관하여 -2 (기존가공경로/정삭) (1) | 2023.01.29 |