저번에 이어 이번에는 3D 가공경로 중 정삭 가공경로에 대하여 맛보기로 대략 알아보겠습니다.

우선 기존 3D 가공경로로는 다음과 같이 있습니다.

2000대 버전 부터는 다음과 같은 곡면 고속 가공경로가 있습니다.

* 기존 3D 곡면 가공경로 와 3D 곡면 고속 가공경로 은 약간 의 차이 가 있습니다. (공구 진입/복귀 충돌체크등)

그럼 우선 기존 3D 가공경로부터 알아보겠습니다.

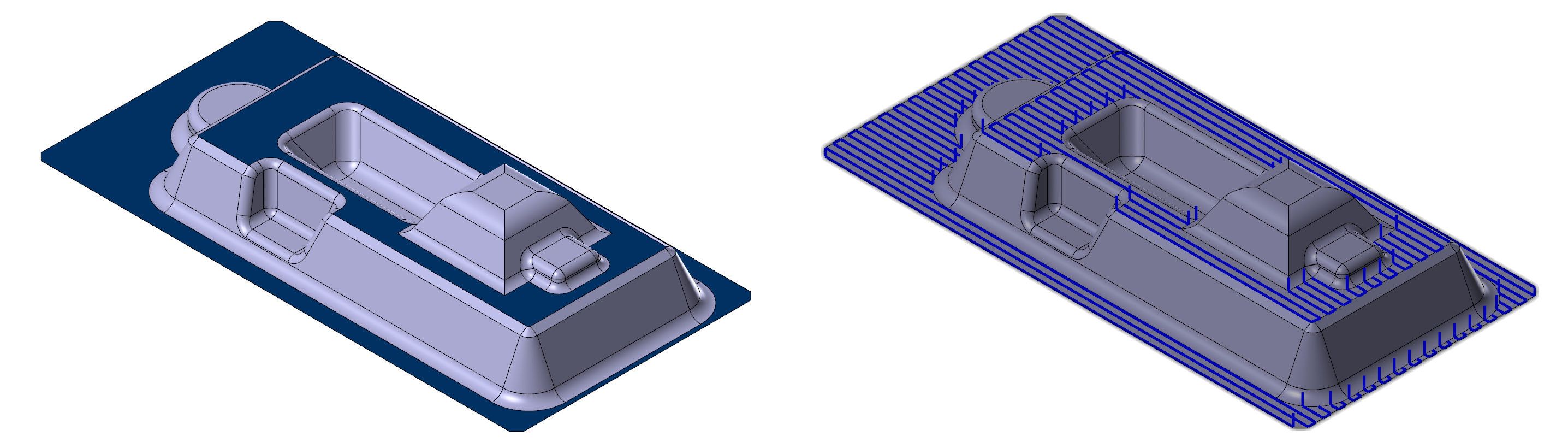

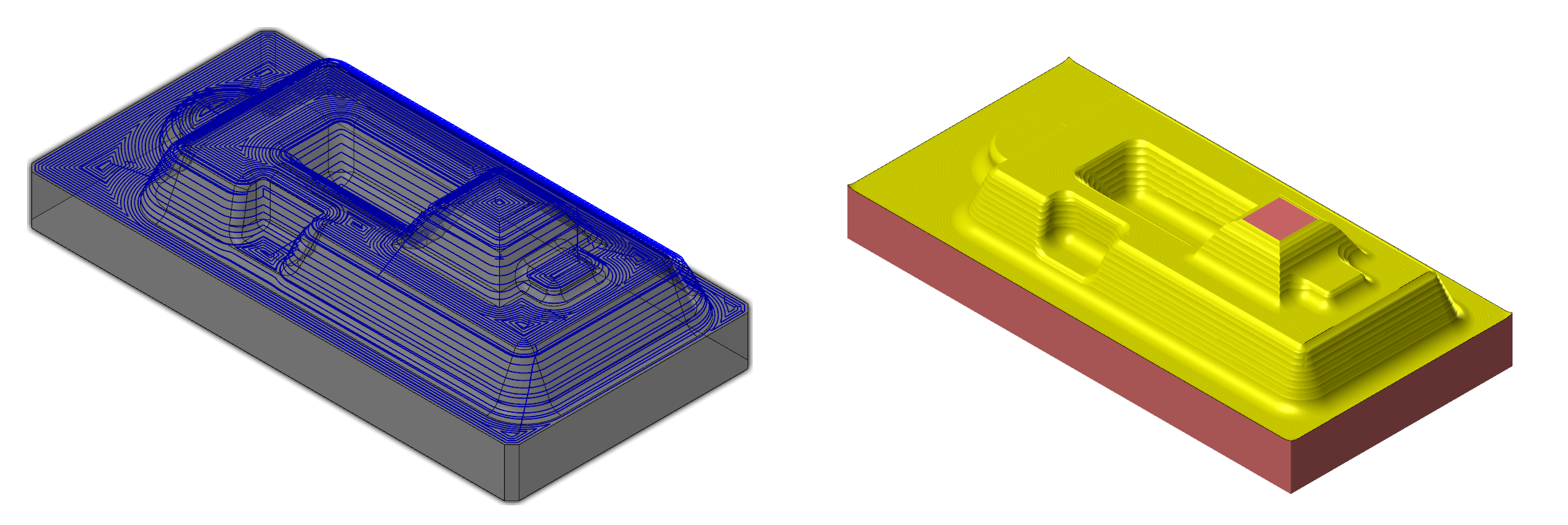

1. 평행 정삭 & 평행 잔삭 가공경로 (Finish parallel streep)

가공경로 가 소재 기준 일정 각도 을 유지 하며 일정 간격을 유지하여 경로 을 생성 하는 방식입니다.

평행 황삭과 동일한 가공경로 을 유지 하며 단지 z 축 값이 단면구조로 이루어지는 형태입니다.

절삭 방향 각도는 지정이 가능하며 평면 가공부위에 특화된 가공 경로라 할 수 있습니다.

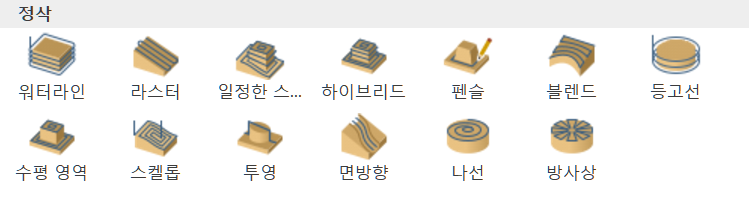

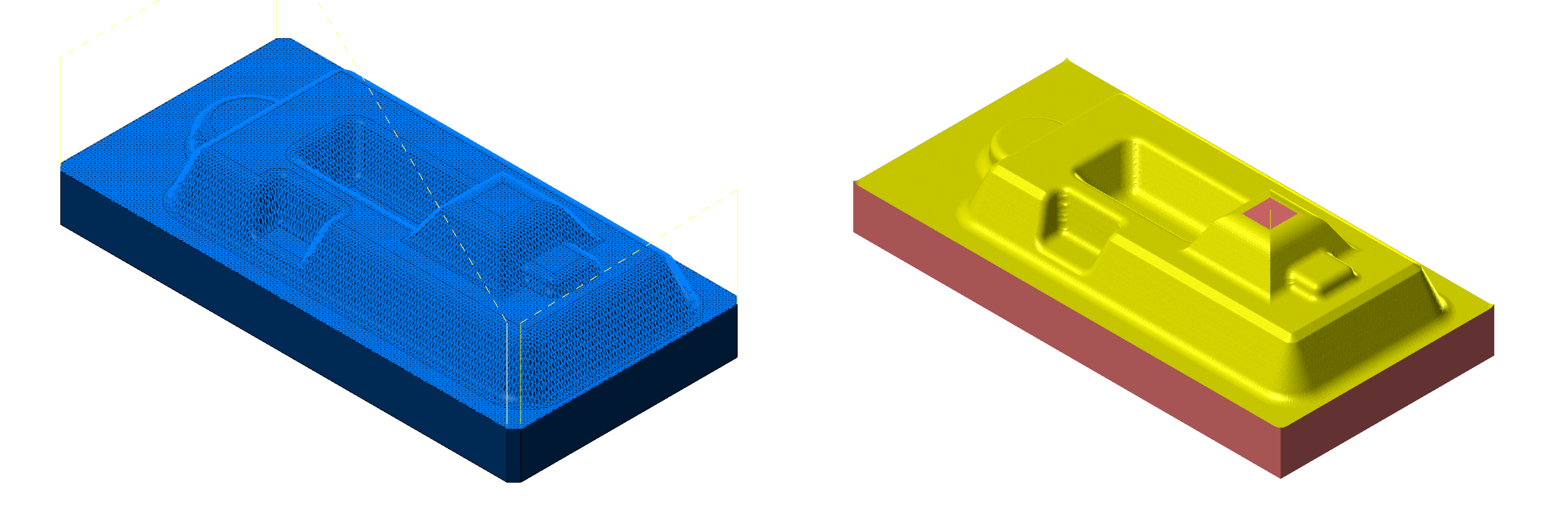

* 가공경로 절삭방향 "0˚"와 "90˚" 가공 경로입니다.

(자세히 보시면 측면의 경사면의 가공에 취약한 것 을 볼 수 있습니다.)

절삭방향 "45˚" 도 가능하면 만일의 경우 "0˚"의 가공 시 우측과 같은 모의 가공 결과를 낼 수 있습니다.

* 위 모의 가공 경우 을 보면 왠지 정삭 가공경로로 의미가 없어 보입니다.

그렇지만 옛날 아직 가공경로 연산이나 가공 장비 의 문제로 가능한 가공경로 가 단순해야 하는 경우 적용 가능한 방식입니다.

또는 평면 부분이 중요하여 평면 부분만 선택하여 가공 시 가공 방향과 가공형태에 따라 적용 이 가능 한 방법입니다.

다만 위 모델링 같은 경우 정삭으로 마무리하기 어려워 보입니다.

그래서 실제 가공 시 이러한 평행 가공을 여러 번 겹치는 (가공 각도 을 달리하여) 가공 형식 을 통하여 원하는 가공형태 을 취하기도 합니다.

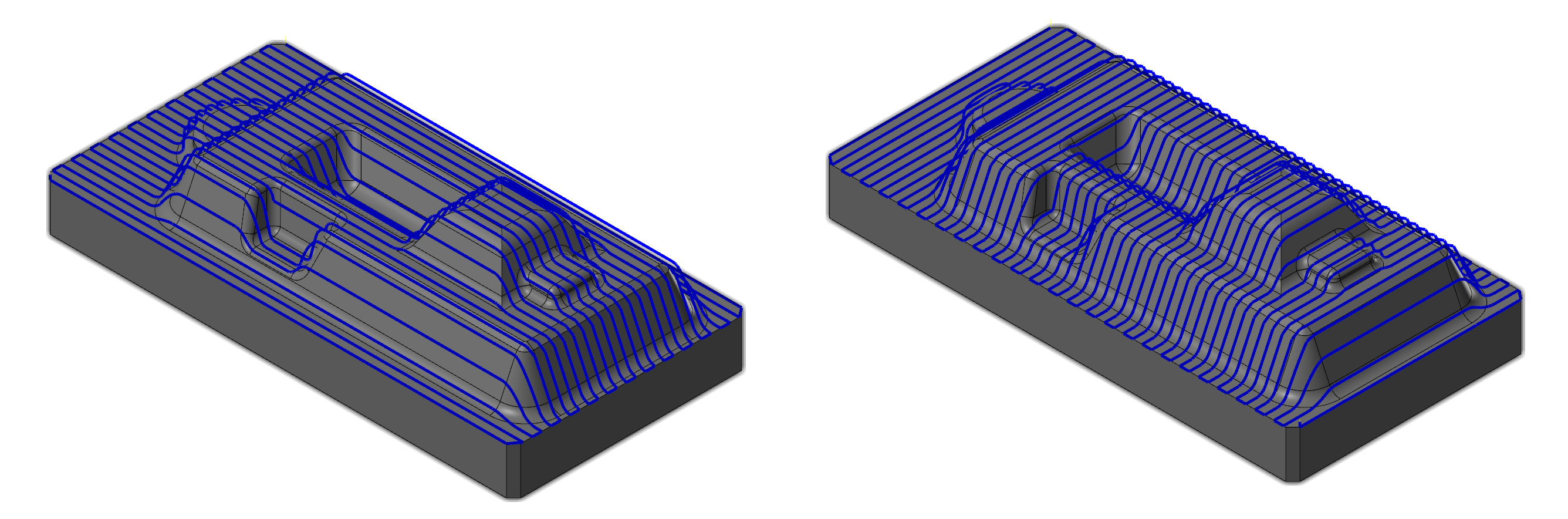

* "0˚ + 90˚ + 45˚ + -45˚" 등 여러번 가공경로를 겹쳐서 어느 정도 유효한 정삭 가공결과물을 추구합니다.

* 실제로는 이렇게 평행 가공경로 하나로 전체 가공을 마무리 하는 것은 초기 가공경로 가 발전하기 전 형식이고 현재로서는 평행 가공경로가 적합한 형태의 가공 시 일부 적으로 사용됩니다.

그러나 이러한 경우 다수의 경로 을 생성 하여 가공시간이 오래 걸리는 불편함이 있어 다른 방법을 구합니다.

평행 잔삭 가공

위 평행 가공경로에서 미절삭 되는 부분을 가공완료 하기 위하여 재차 평행 가공 하는 가공 공정상 불편함 또는 가공시간 연장 을 줄이기 위하여 평행 가공경로 에서 미절삭 된 부분을 연산하여 재가공 잔삭 가공 경로 을 생성 합니다.

*주의사항 : 평행 잔삭 가공 은 흔히 얘기하는 전 황삭 가공경로 을 고려한 재가공 형태 나 전 정삭 가공경로에서 미절삭 된 부분 을 연산 하여 그부분만 가공경로 을 생성 하는 방식이 아니라 앞에서 애기 한 듯이 평행 가공이 측면(경사면)의 가공경로 가 취약한 점 을 감안 하여 측면(경사면:수직방향)을 위주로 가공경로 을 생성 하는 방식입니다.

* 즉 여기서 평행 가공경로 의 잔삭 가공은 전 가공공정의 미절삭 부분을 검토하여 그 부분을 잔여 절삭 하는 것이 아니고 평행 가공경로 연산에서 미절삭(절삭 간격이 벌어지는) 부분에 대해 적합하다고 판단되는 평행 가공을 평면이 아닌 측면 위주로 진행하는 것 을 말합니다.

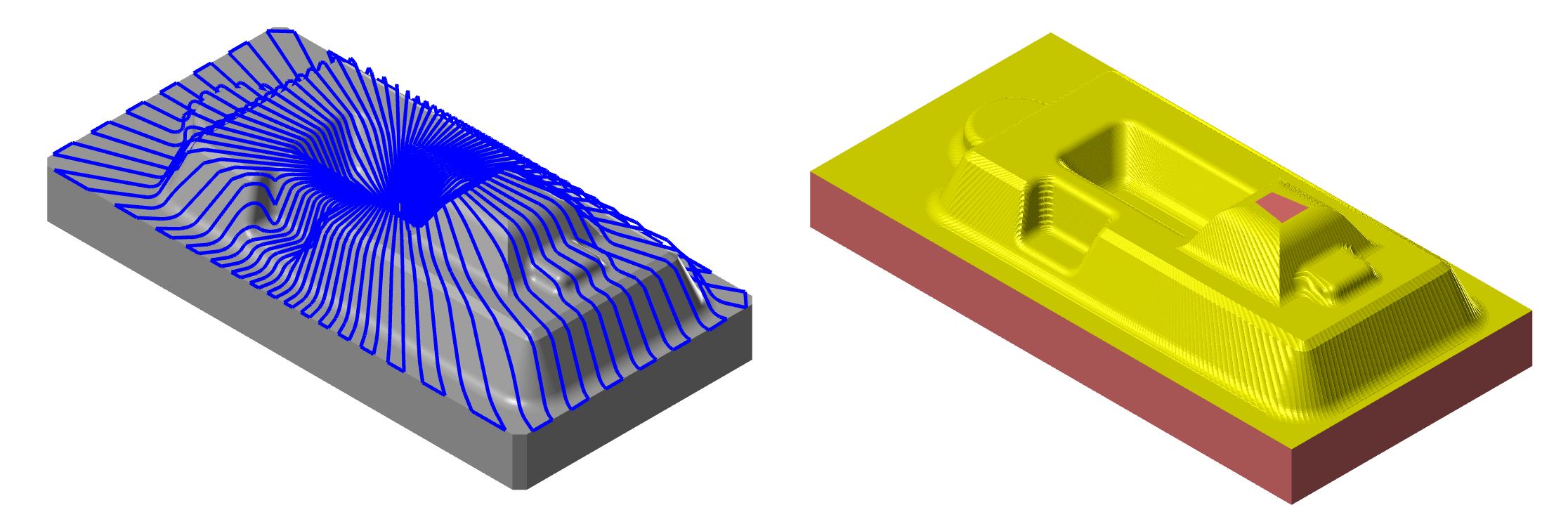

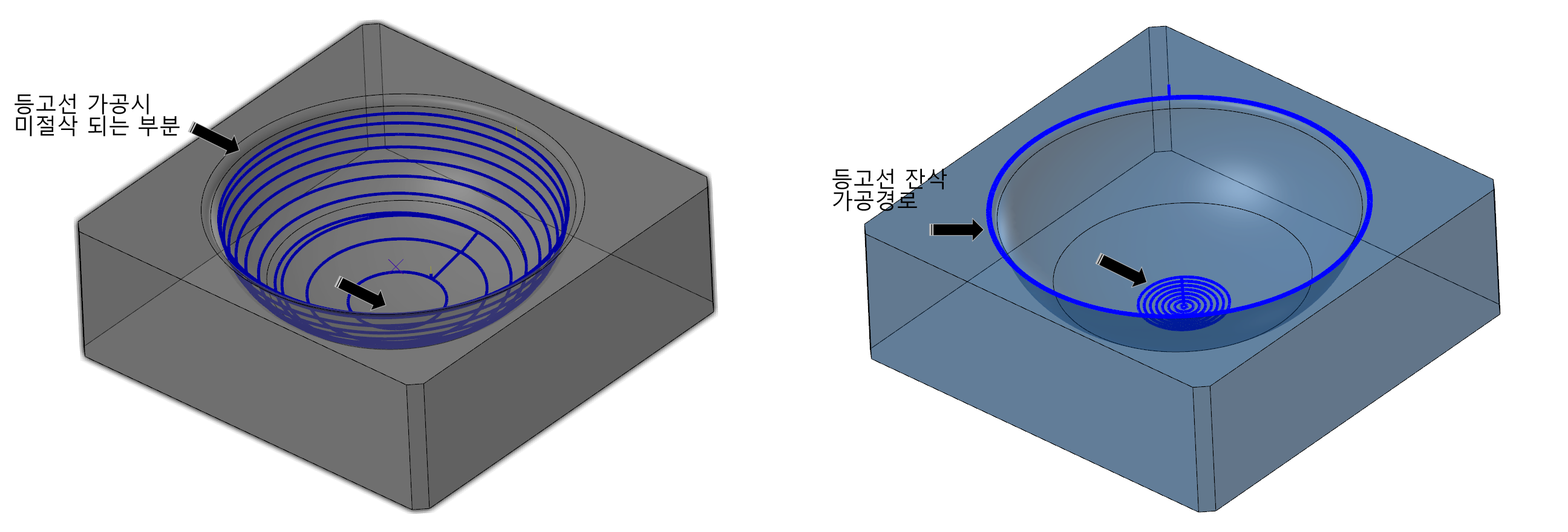

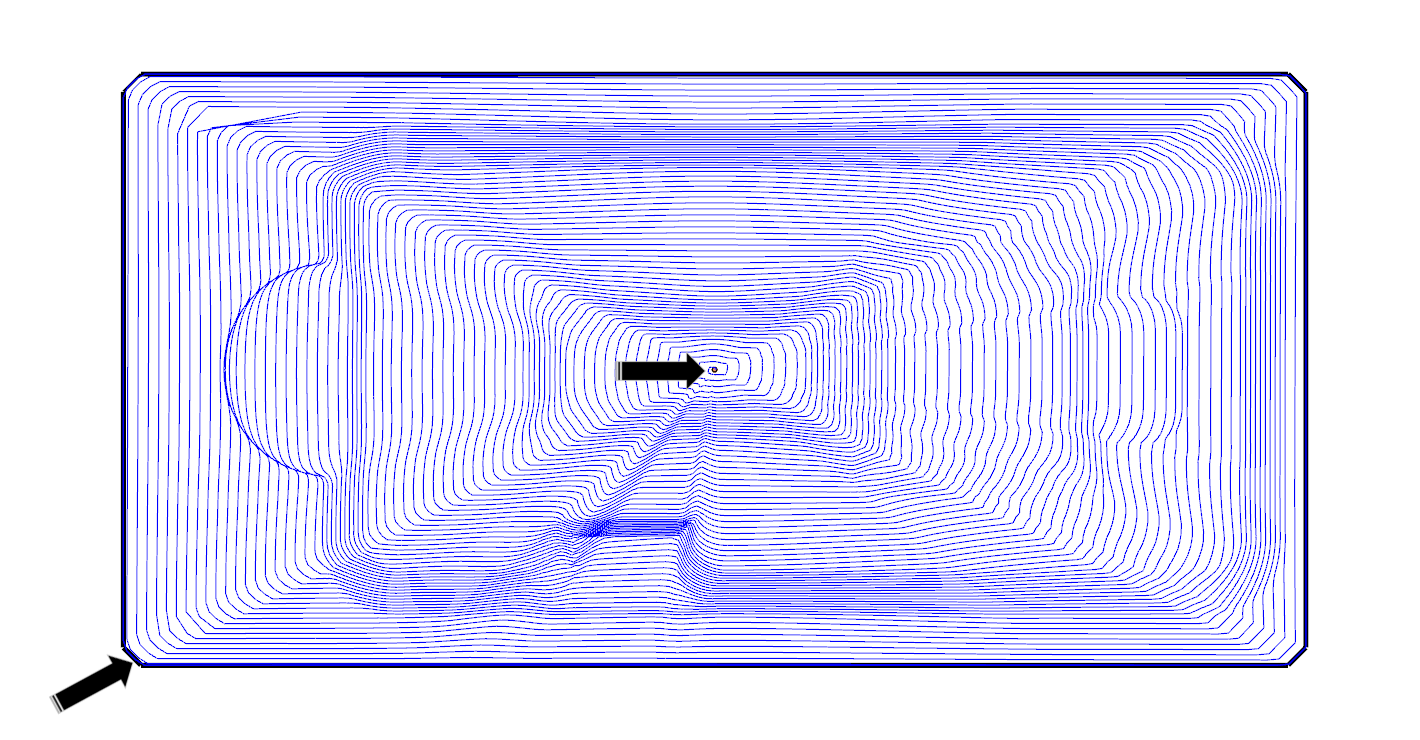

방사상 가공경로 (Radial)

가공경로 가 지정된 한점 을 원점으로 방사형으로 생성되는 가공경로 을 해당 가공 소재면에 투영하여 가공경로 을 생성 하는 방법입니다.

가공경로 의 특성상 직사각형 가공형태 보다 원형의 (중심정이 존재하는) 가공형태에 적합 한 가공경로입니다.

특성은 일정한 원형 형태 의 가공면 일 경우 균일한 가공성을 유지 가능 하여 가공 조도 을 높이면서 단순한 가공 형태로 저성능 장비에서도 적절한 가공성을 보여 줍니다.

* 다만 흔한 가공형태 (복합한 다중곡면으로 이루어진) 은 불필요한 가공경로의 낭비가 있으며 다른 가공경로에 비하여 특이한 장점 이 없는 형태 인지라 가공형태에 따라 적절한 가공경로 선택 이 필요합니다.

* 위 같이 일반적인 가공 형태 보다 원형 형태 의 가공에 적합한 가공경로입니다.

* 다만 방사형(각도별로) 가공경로가 생성되므로 공구경 대비 지나치게 큰 가공물경우 불필요한 작은 가공간격(작은 각도 별 가공경로 생성) 이 발생하므로 가공시간 낭비가 발생할 수 있습니다.

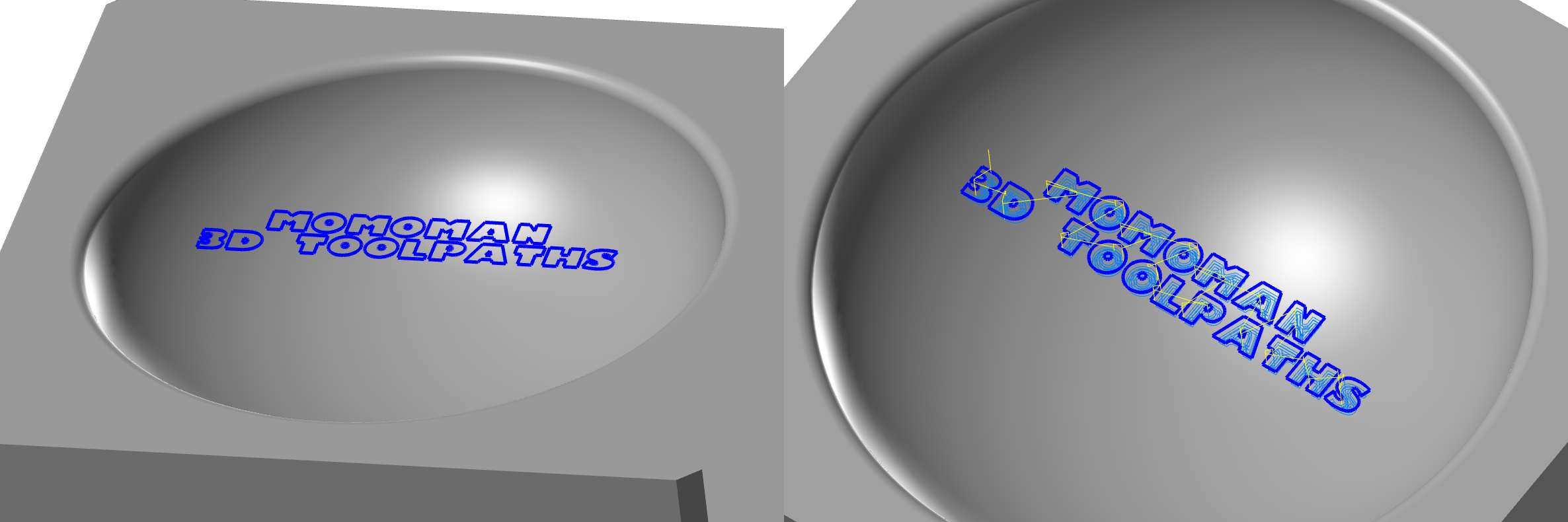

투영 가공경로 (Project)

먼저 선행된 가공경로 (실가공작업에 사용되지 않는)을 해당하는 가공면에 직각(작업평면에 직각된 방향)으로 투영하는 방법입니다.

* 평행 가공과 유사하게 평면과 평면에 직각으로 투영되는 형태 이므로 가공측면(경사면)에 부적합게 가공경로가 생성되는 특징 이 있습니다.

이러한 관계로 어떠한 가공면 자체를 가공하다기보다는 (경우에 따라 복잡한 가공면에 툴패스 내기 어려운 경우 차선책으로 사용하는 경우가 있습니다.) 어떠한 일부 영역 (문자, 문장, 무늬, 패턴등)의 가공경로 을 해당 가공면에 투영하여 가공경로 을 생성 하게 하는 방법입니다.

*특히 가공경로 가 생성될 가공면이 복합, 불규칙적인 형태인 경우 이에 대한 가공경로 생성을 용이하게 하기 위하여 선택되는 가공 경로입니다.

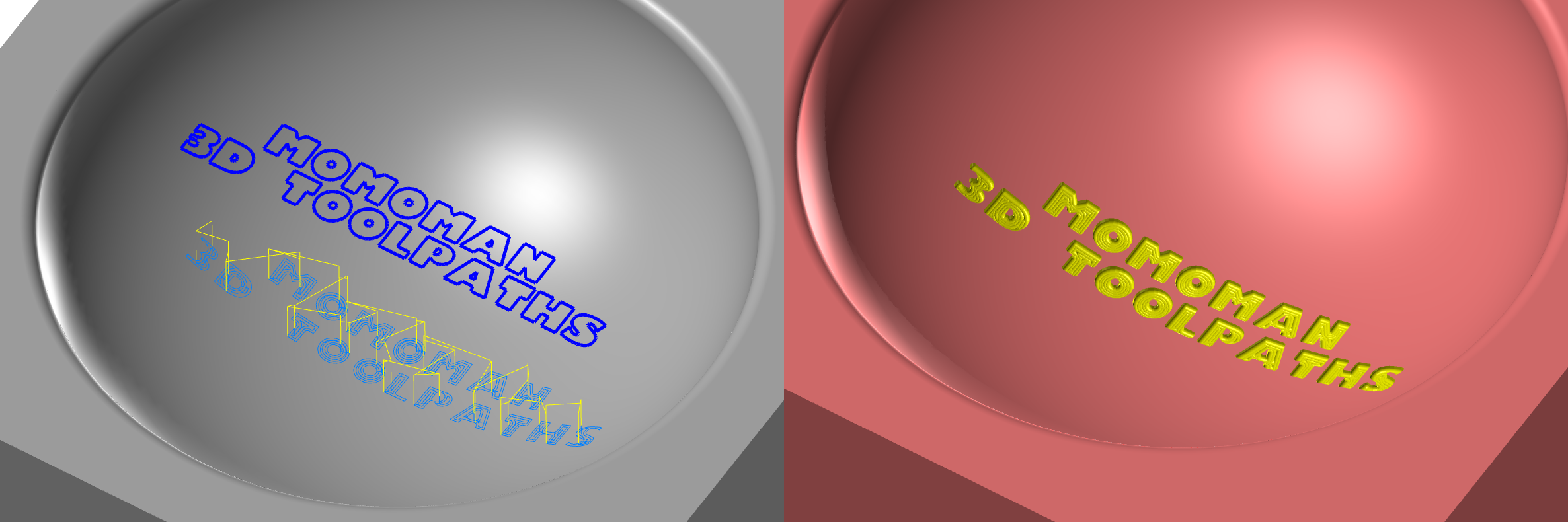

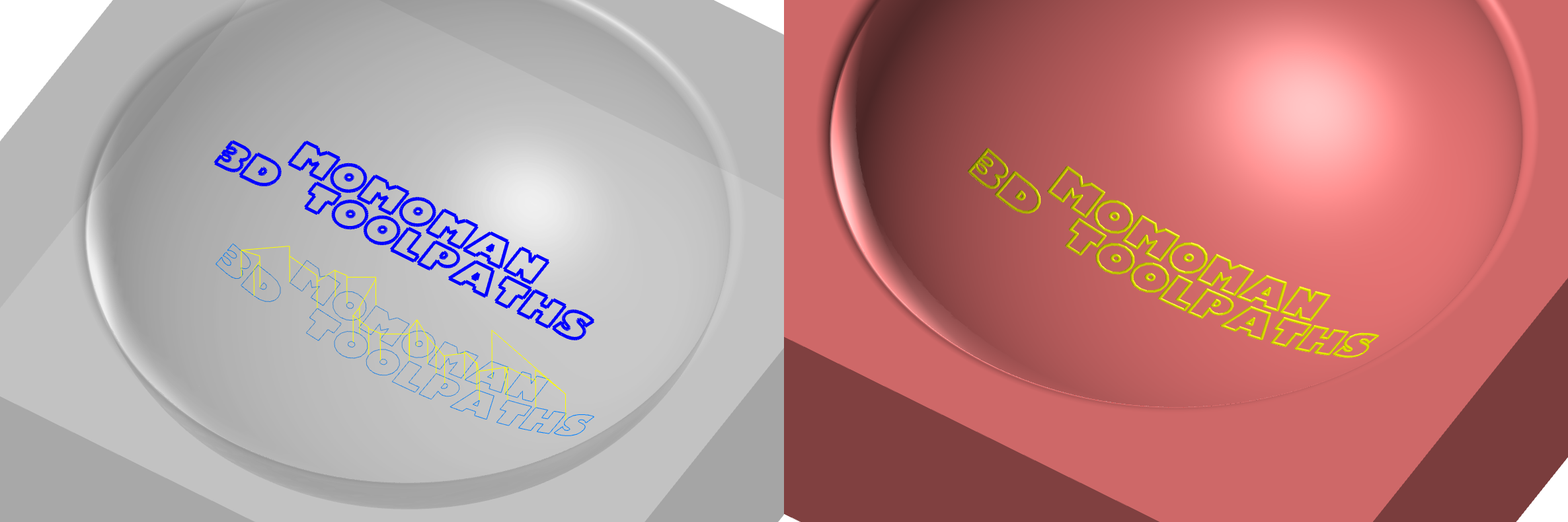

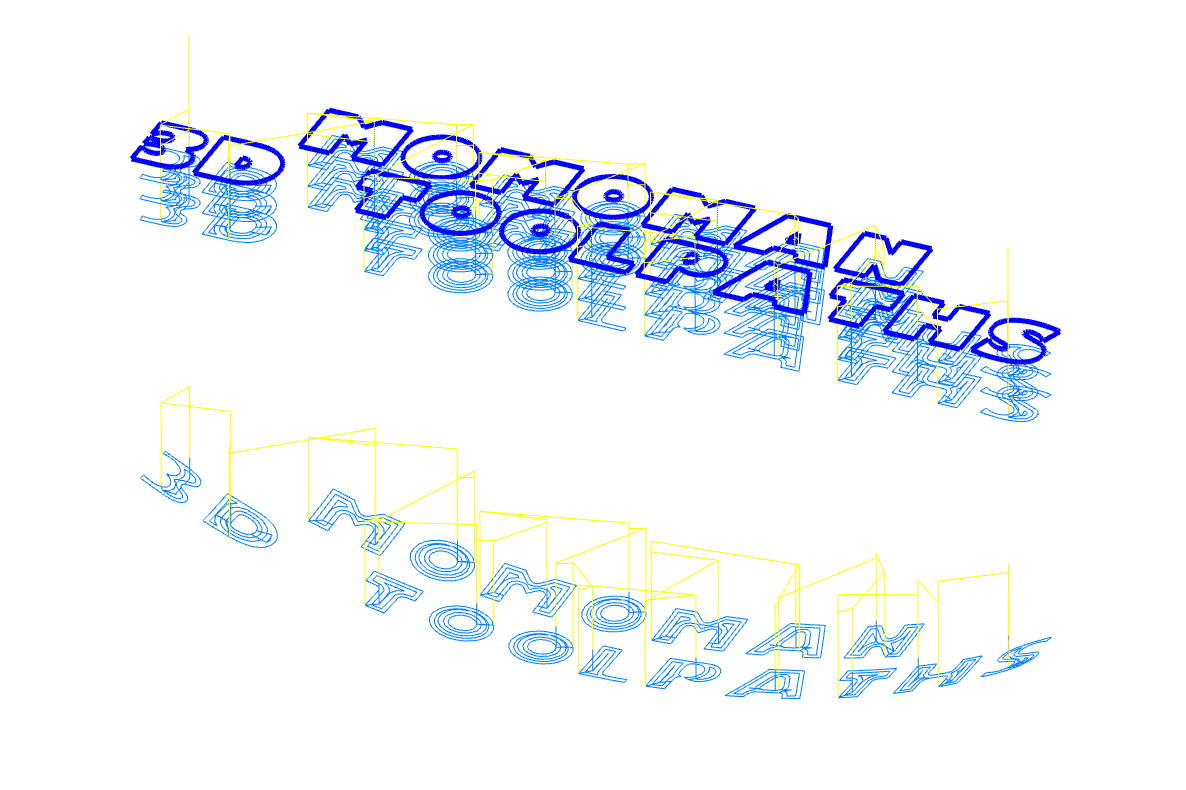

* 위 이미지처럼 별도 작업평면의 배치된 문자 을 내부 포켓 작업으로 가공경로 (실가공에 사용하지 않는)을 생성합니다.

* 위 생성한 포켓 가공경로 을 투영 가공경로 을 활용하여 해당 가공면(반원 형태 의 바닥면)에 투영하여 해당 문자 을 가공합니다.

* 경우에 따라 해당 문자 을 커브화 하여 윤곽 가공경로 을 생성 한 후 그 가공 경로 을 투영 가공경로 을 활용하여 해당 가공면에 투영하여 가공 합니다.

* 단 주의 사항이 이가공경로는 정삭 가공경로 이므로 (사실상 지정된 가공경로 밑으로 가공경로 을 생성 할 수 없음(이라고 쓰지만 가공여유 입력 시 마이너스값"-"을 사용하면 가능하나 어렵습니다.) 가공면에 Z증분값 "0.0"으로 가공경로가 생성됩니다.

* 즉 가공면(곡면) 이 가공경로면이 됩니다.

* 투영할 가공경로가 Z축 쪽으로 변동값이 있다 할지라도(Z 절삭간격) 실제로 투영된 가공경로는 Z증분값 "0.0"에 위치합니다.

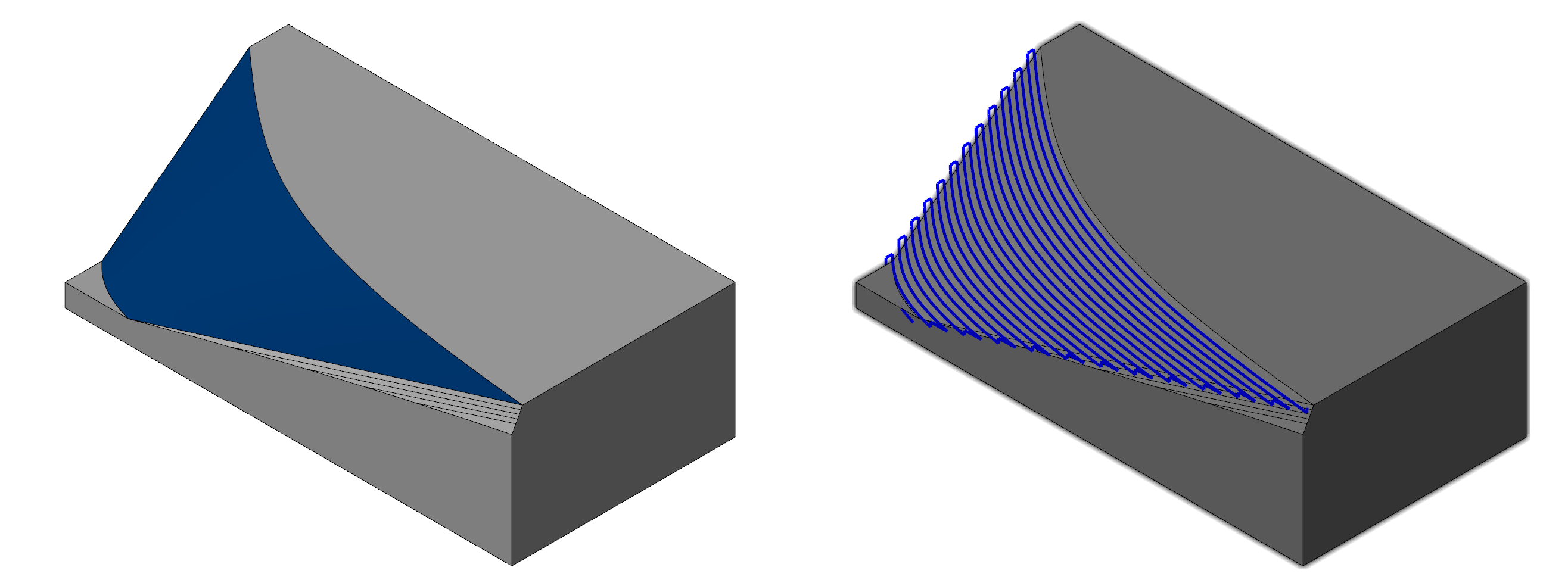

면방향 가공경로 (Flowline)

해당 곡면 방향 쪽으로 가공경로 을 생성 하는 가공경로입니다.

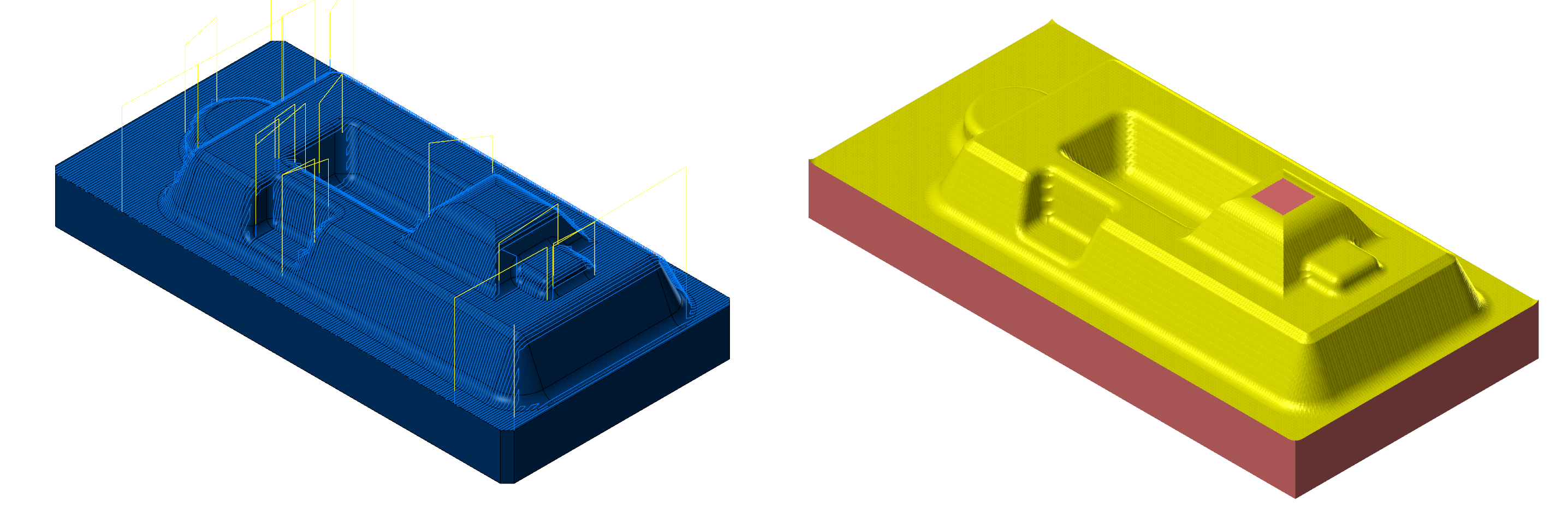

선택된 가공면 (곡면)을 기준으로 Z 축 절삭간격 또는 곡면상 평행하게 나뉘는 가공간격 별로 가공경로 을 생성 하는 방법입니다.

* 다만 한 개의 곡면을 사용 시 문제점이 없으나 다수의 다중 곡면 을 사용시 (해당 곡면의 UW가 다른) 가공경로가 각 곡면별로 생성될 수 있다는 단점 이 있습니다.

* 물론 가공경로 연산 시 어느 정도 유사성 있게 가공경로 을 생성 하므로 중구난방으로 가공경로 가 생성 되는 것을 줄일 수 있으나 다소 한 개의 곡면을 기준으로 생성된 가공 경로에 비하여 거칠게 생성됩니다.

* 사실상 한 개의 평면을 기준으로 가공경로 을 생성하므로 모델링의 가공면 중 평면부위를 집중 가공경로 을 생성 하는 쪽으로 많이 사용됩니다.

* 좌측의 다수 다중 곡면을 위와 같이 한 방향으로 가공경로 을 생성 하고 싶으나 저런 경우는 가공경로 생성에 제한이 많습니다.

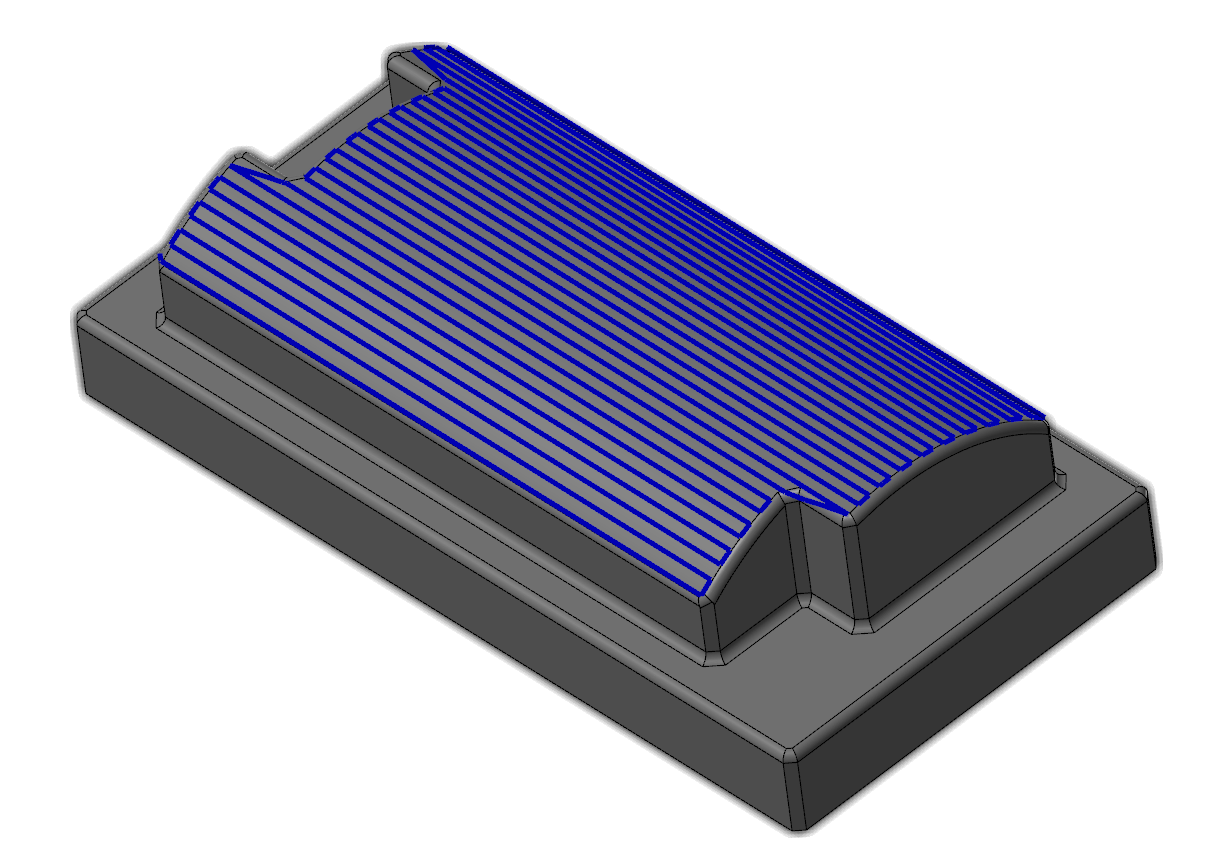

* 위 이미지처럼 평행한 곡면을 선택하여 한 방향(예제에서는 왕복경로)을 생성할 경우 가공결이 좋은 가공 경로 을 생성 할 수 있습니다.

* 사실 저런 평면상의 곡면보다 어느 정도 곡률이 있는 곡면에 대한 가공경로 가 좀 더 가공결이 좋습니다.

* 이러한 특성으로 전체 가공면 중 일부 중요시 (가공조도)가 좋아야 하는 경우 정삭용으로 사용합니다.

*또는 마치 펜슬가공경로처럼 선택 된 가공면 (서로 이어진 곡면)의 가공경로도 생성하는 것은 가능합니다.

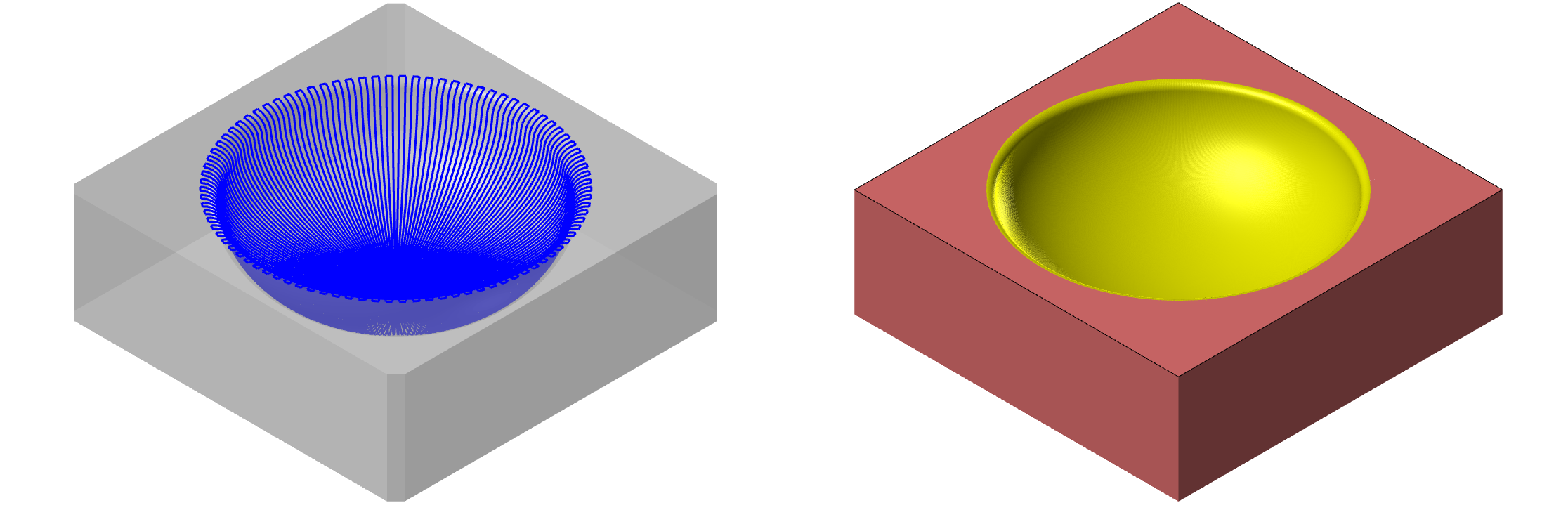

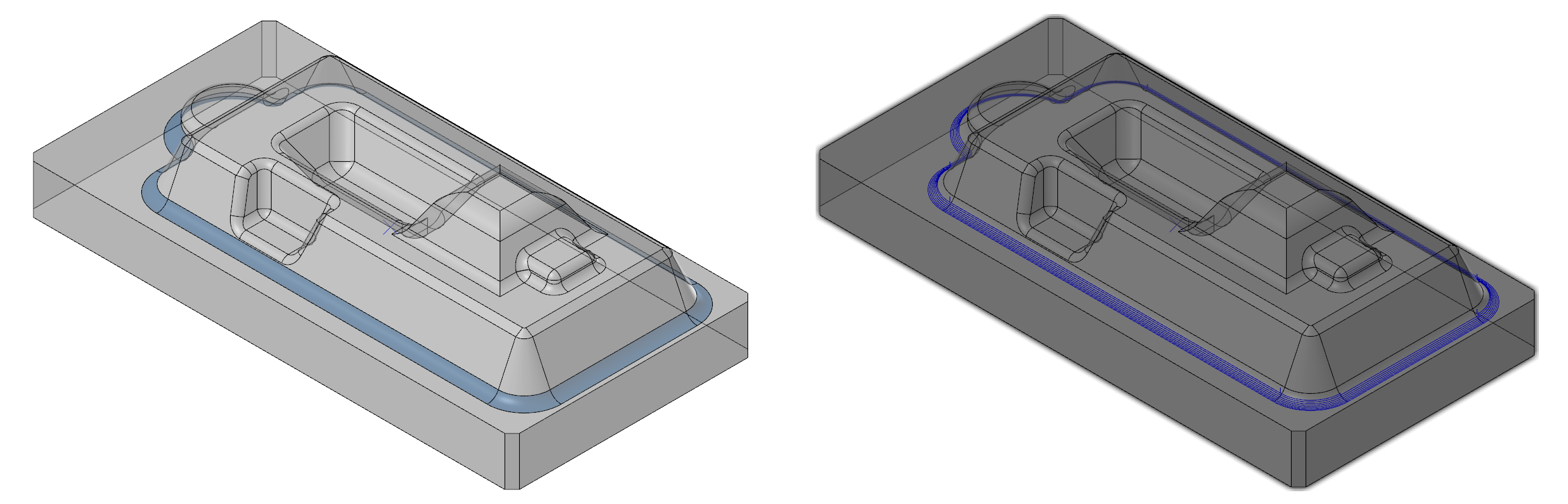

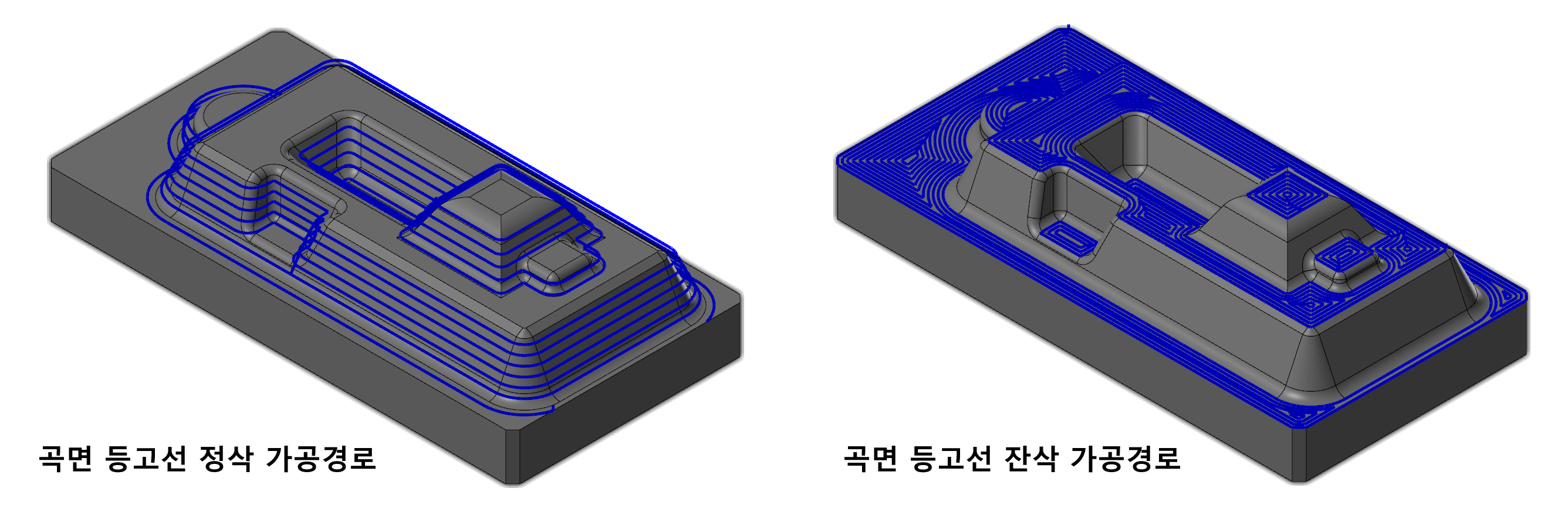

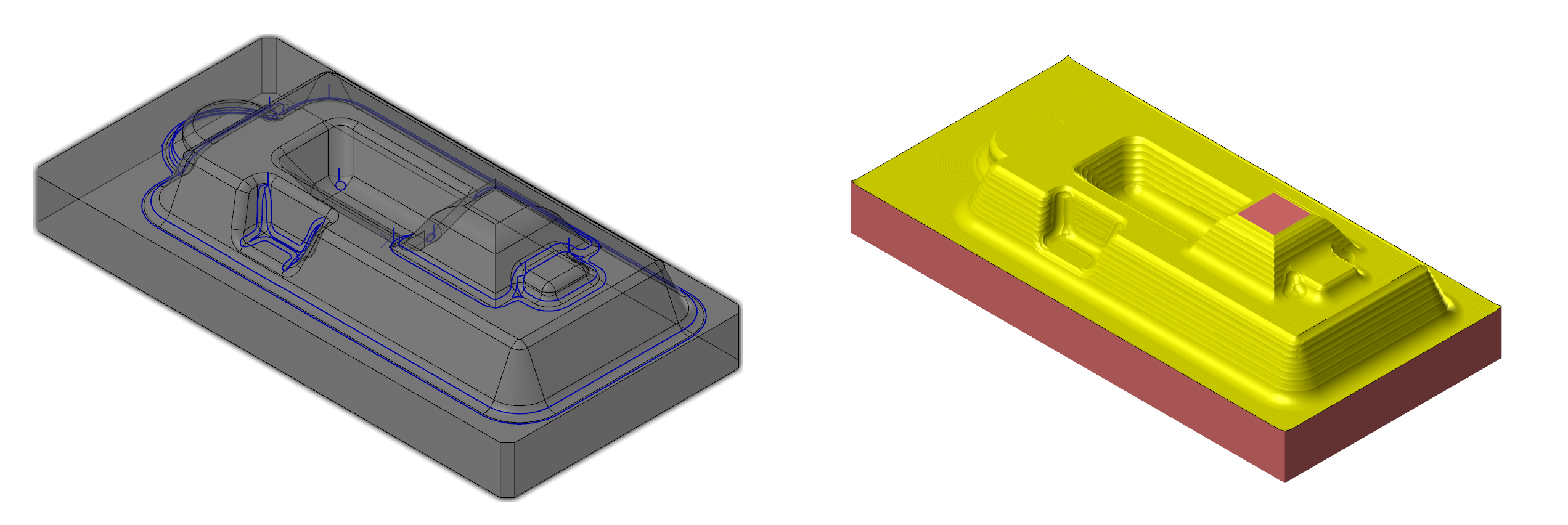

등고선 & 등고선 잔삭 가공경로 (Contour)

해당 가공물(모델링)을 지정된 Z 축 절삭간격에 기준하여 나뉜 각층(등고선)과 유사하게 가공경로 을 생성 하는 방법입니다.

* 등고선 특성상 피라미드 경사면을 가진 가공형태에 적합 한 가공경로입니다.

* 다만 급격한 간격을 유지하는 가공형태(경사가 급격한 골짜기 같은 또는 곡률을 가진 경사면 경우) 가공결이 일정하게 유지되지 못하여 가공조도 가 떨어지는 결점이 있습니다.

* 등고선 가공경로 의 특성상 보통의 경우 평면 또는 평면에 가까운 곡률의 면 경우 가공경로 가 생성 되지 않습니다.

* 평면은 가공경로가 생성되지 않는다고 했지만 적절하게 절삭 파라미터 을 조절 하면 평면도 가공경로 생성 이 가능합니다.

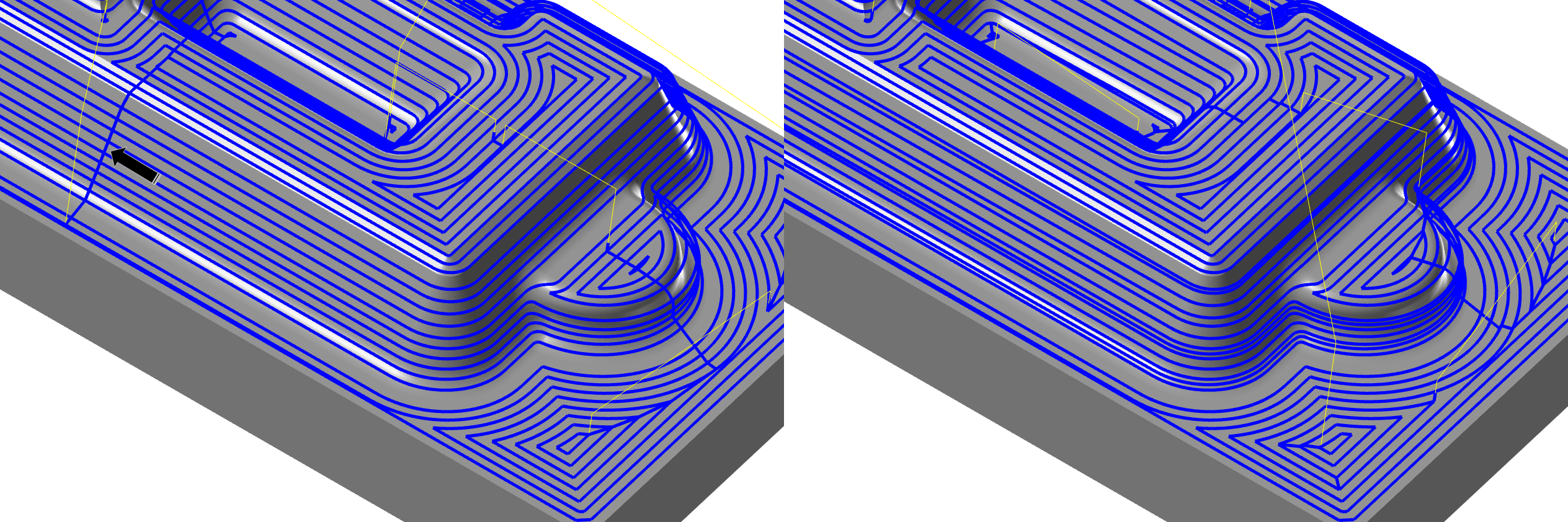

또한 만일의 경우 이러한 등고선 가공경로 사용 시 미절삭 되는 부분 (주로 Z절삭 간격 배분문제로 미절삭된 곡률이 큰 곡면과 평면에 가까운 부분을 등고선 잔삭 기능을 이용하여 잔여 절삭이 가능합니다.

* 또한 등고선 가공 의 특성으로 각 Z 축 절삭간격으로 나뉜 가공경로 간 의 연결경로(특히 경사면)가 가공흔적이 남는 경우가 있어 이을 최소화 하는 방법도 존재합니다.

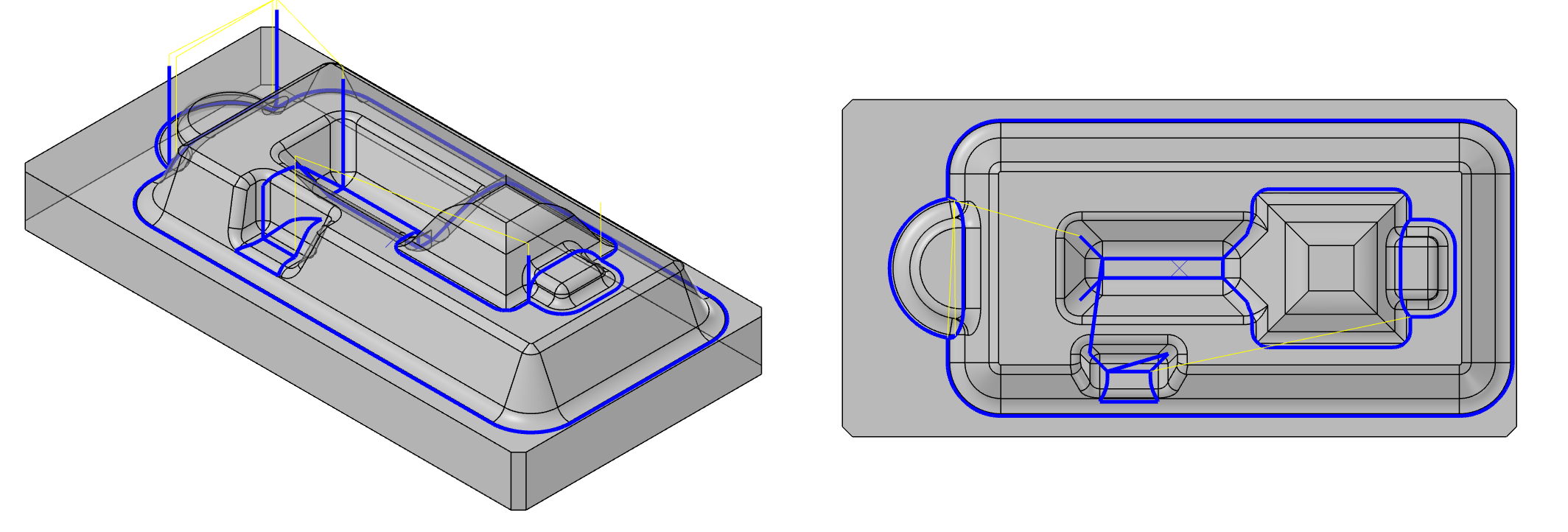

펜슬 가공경로 (Pencil)

펜슬 가공경로(?) 흔히들 가공형태 중 서로 다른 각도 접하는 면에 대한 가공성을 위하여 필렛처리 된 부분을 가공하는데 특화된 가공경로로 알려져 있는 가공 경로입니다.

*즉 모든 가공과정이 완료된 후 잔삭 개념으로 이러한 필렛(반원형태) 부분을 주로 볼엔드밀 공구로 그 필렛 된 부분 모서리 (음각으로)을 모서리 방향으로 정삭 하는 가공경로이라고 알려져 있습니다.

그러나 실제로는 그러한 역할을 하기는 하지만 그 가공면에 필렛 된 형태 (R값)에 맞는 공구 을 지정 하여 그 공구에 딱 맞는 가공면 필렛에 가공경로 을 생성 하는 것이 아니고 실제로는 그 해당된 볼엔드밀 공구경(R값)에 맞는 가공경로 을 생성하는 것이 아니며 그 해당 공구경외 관련 없이 가공면에 존재하는 모서리 부분(필렛 여부와 관계없이)의 접해있는 가공면의 각도에 기준하여 그 해당 공구 가 접하게 가공경로 을 생성 하는 기능입니다.

* 간단히 얘기 하면 R3 짜리 볼엔드밀(6 ø)을 지정하면 해당 가공면에서 R3 짜리 필렛 된 부분을 찾아서 가공경로 을 생성 하는 편리한 기능 이 아니라는 의미입니다.

일단 기본적인 가공 형태는 아래와 같은 가공면 의 모서리 부분을 자동적으로 찾아서 가공경로 을 생성 하는 방법입니다.

* 자세한 것은 차후 각 가공경로에 대한 설명시 하겠습니다.

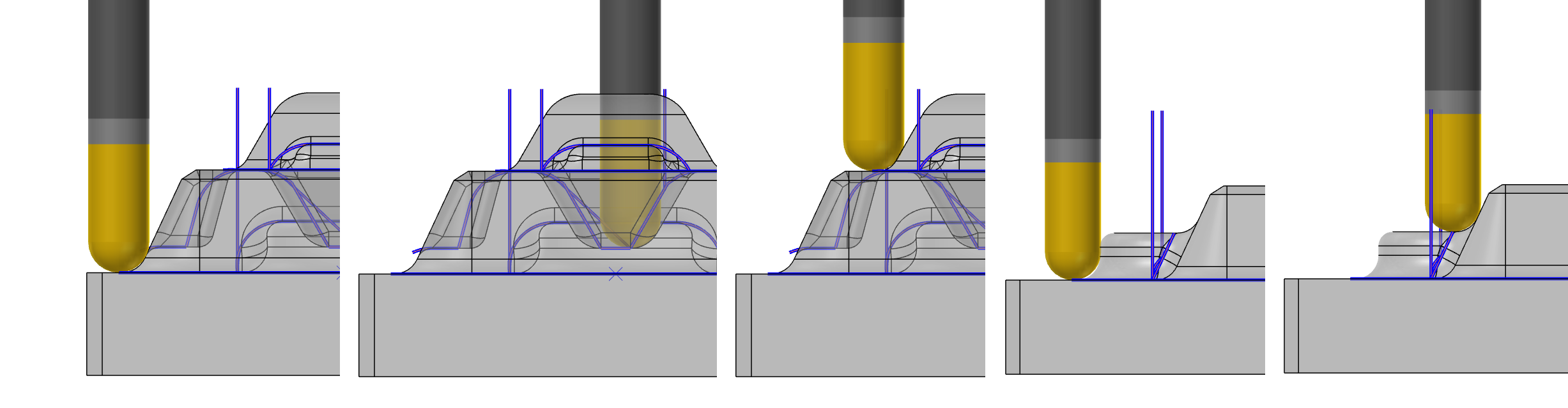

펜슬 가공경로 생성 원리는 아래와 같습니다.

* 위 이미지처럼 좌측 공구 R값과 가공면 필렛 값을 대조하여 가공경로 을 생성 하는 것이 아니고 가공면 의 접해있는 각도에 따라 가공경로 을 생성 합니다.

* 결국 해당 모델링 곡면(가공면) 중에 위 각도로 접할수 있는 경사면중 해당 조건(펜슬가공) 에 부합 하는 부분만 찾아서 가공경로 을 생성 합니다.

* 그렇지만 가공물의 필렛 부분만 선택한 후 이에 맞는 공구경(중요!!)을 선택하여 가공경로 을 생성 하는 것도 가능합니다.(다만 좀 어렵다는...... 제한조건이 있어서..)

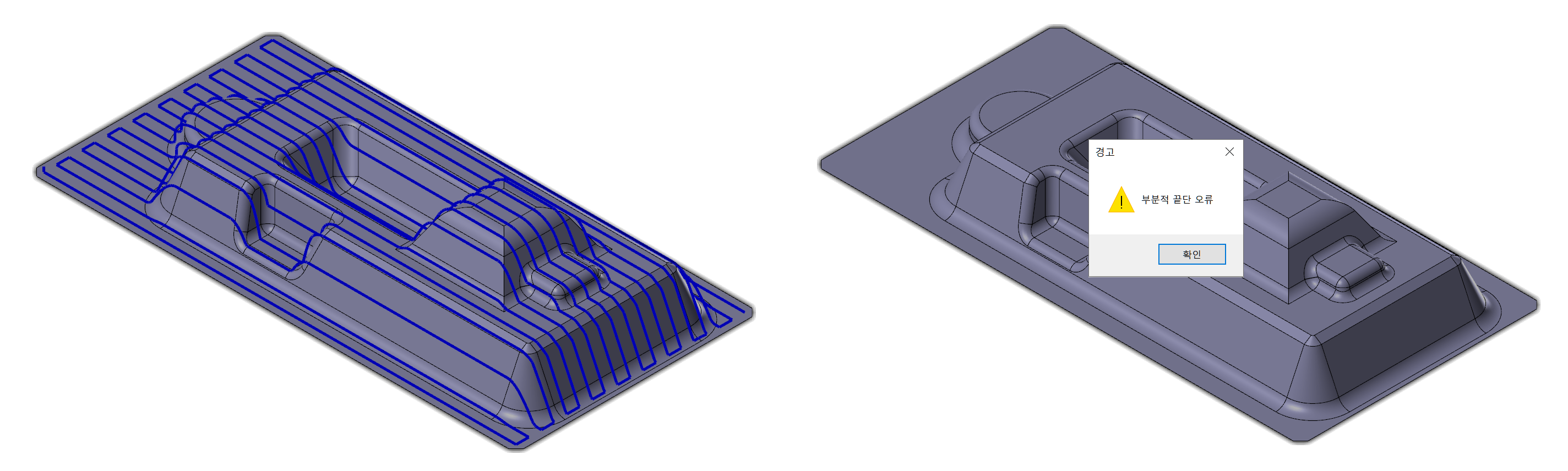

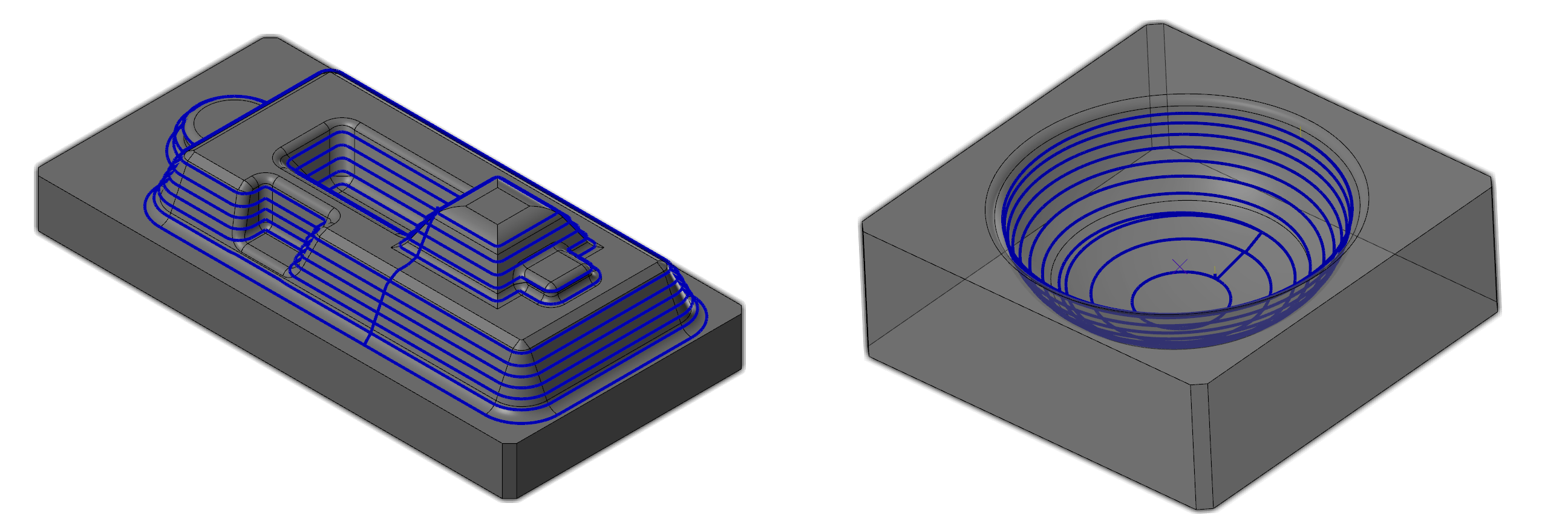

잔삭 가공경로 (RestMill)

잔삭 가공경로 라 명기되어 있지만 다른 잔삭 가공경로 와 다른 점 은 잔삭 가공이 먼저 선행된 특정 가공경로 의 잔여 미절삭 소재 부분을 연산하여 그 부분만 재가공하는 방식을 따르지만 이 잔삭 가공은 이러한 선행 황삭 가공경로(NCI)를 참조하지 않고 잔삭 파라미터의 황삭용 공구 제원을 제공하면 그 해당 황삭 공구가 미절삭 하였다는 부분의 가공경로 을 생성 하는 가공경로 방법입니다.

* 선행 황삭 가공경로 의 미절삭 부분을 연산하는 것이 아니고 지정된 황삭 공구로는 절삭 못한 부분(잔여 부분:나머지)을 새로 지정되는 가공공구(선행 공구경 보다 작은)를 이용하여 마저 절삭하는 계념의 가공경로입니다.

* 우리가 얘기하는 정삭(깔끔하게) 과는 의미가 좀 틀리고 단순 미절삭 부분을 가공하는 방식입니다.

* 이러한 문제로 의외로 미절삭 된 평면 부분 은 무시되는 경향 이 있습니다.(절삭 파라미터 조절에 따라...)

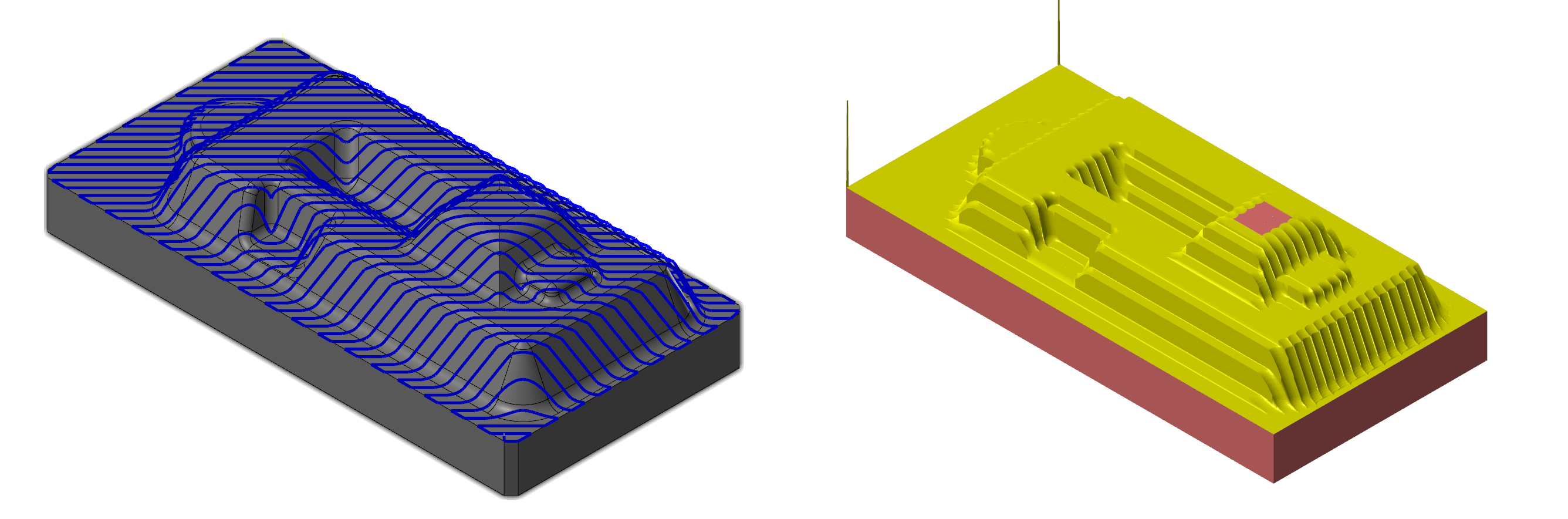

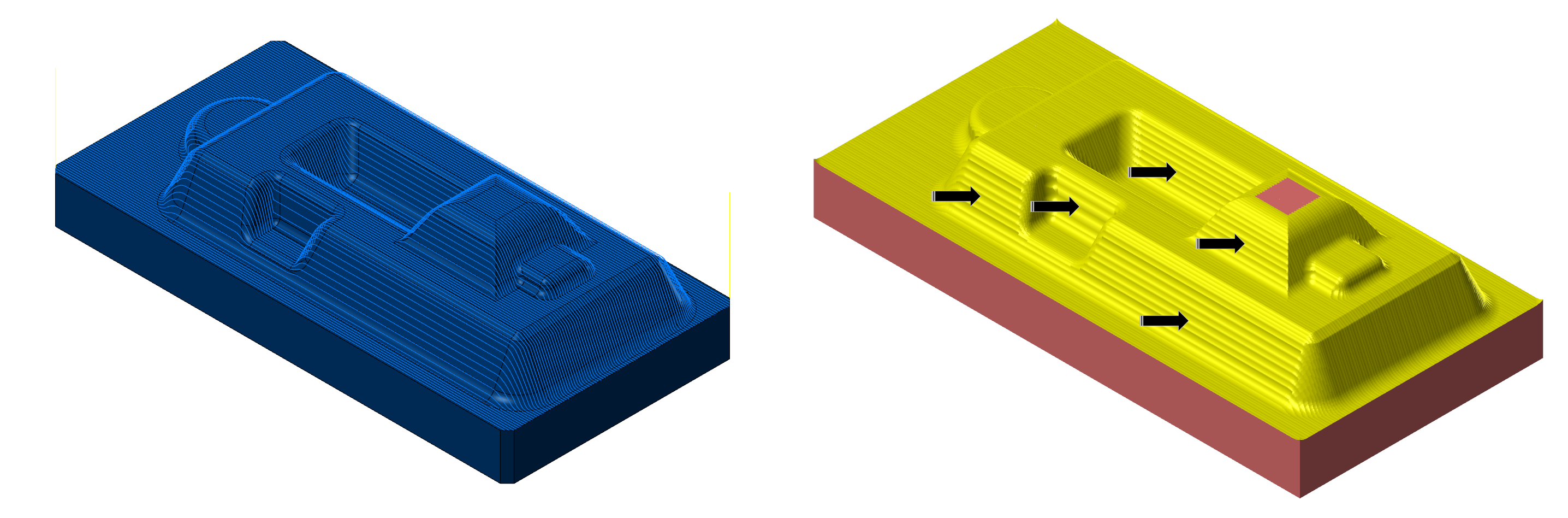

* 우선 선행 황삭 공구 (12 ø) 볼엔드밀로 황삭 가공한 후 (10 ø) 볼엔드밀로 잔삭 가공을 진행 합니다.

* 잔삭 가공경로 을 생성 하면 위와 같이 일부 12 ø 공구가 못 들어가는 구석 부분만 가공경로가 생성됩니다.

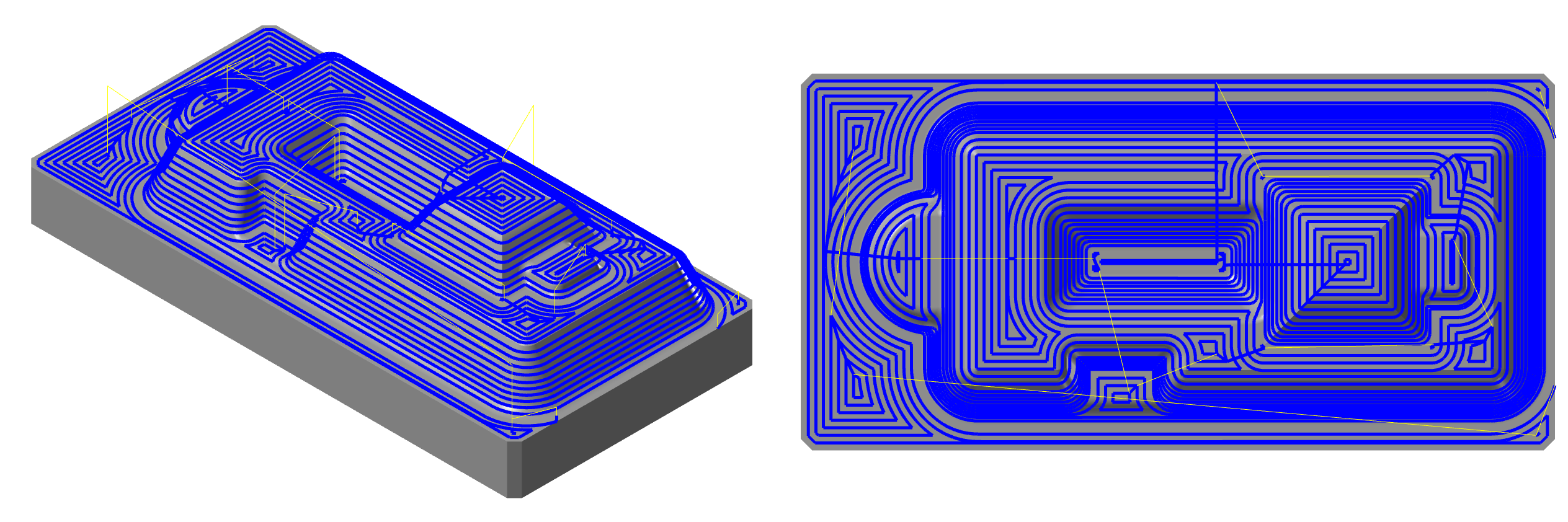

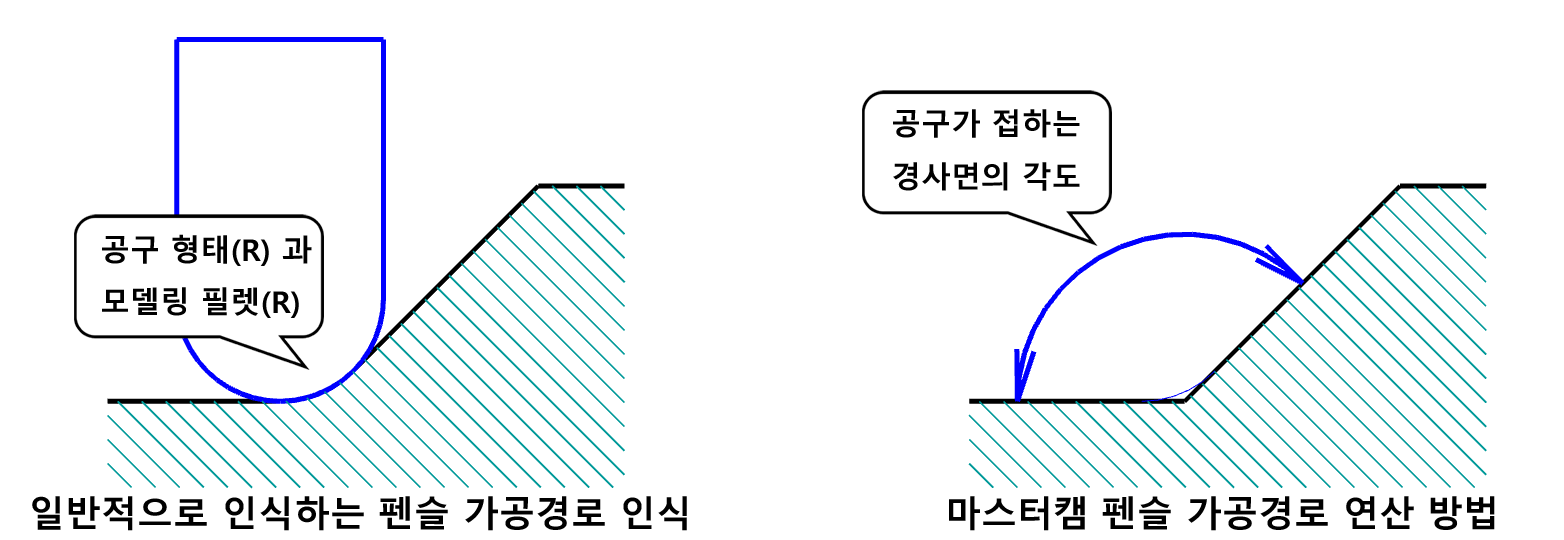

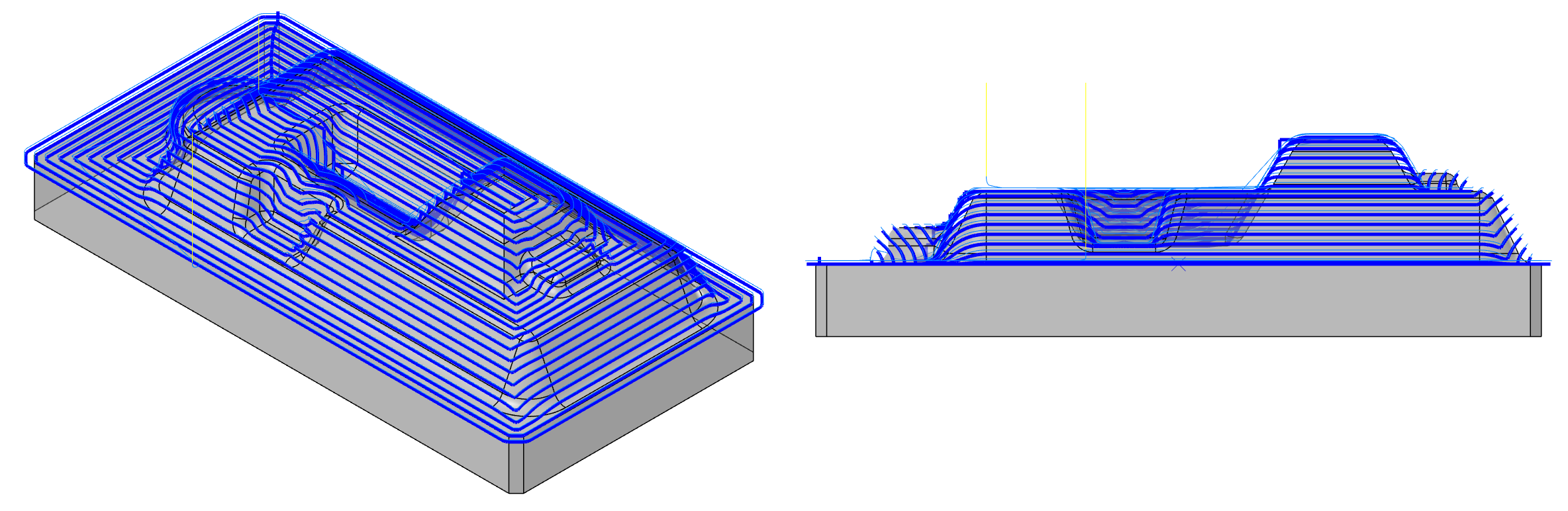

스켈롭 가공경로 (Scallop)

등고선 가공경로가 평면 가공이나 측면 경사면에 대한 가공경로 생성에 취약점 이 있어 이에 대한 보강책으로 가공경로 을 해당 가공면(곡면 간의 간격 : 입체적인 곡면을 짝 펼쳐서 평면 가공경로 을 생성 한 것 과 같은) 해당 가공 절삭간격으로 배분하는 방법입니다.

* 입체적인 가공면을 해당 곡면 따라 가공경로 을 해당 방식 대로 생성 하는 방식입니다.

*등고선 가공경로 달리 거의 모든 곡면을 따라 거의 일정하게 가공경로 을 생성 하는 특성 이 있습니다.

*특성상 볼엔드밀 형태 의 공구에 특화되어 있습니다.

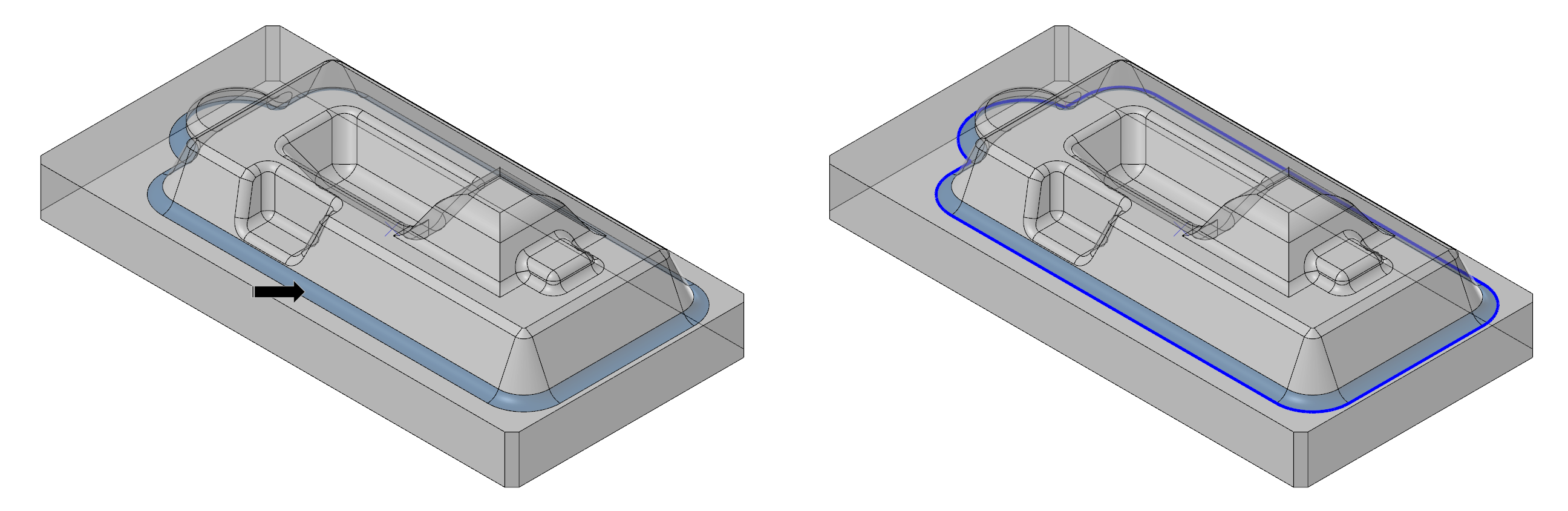

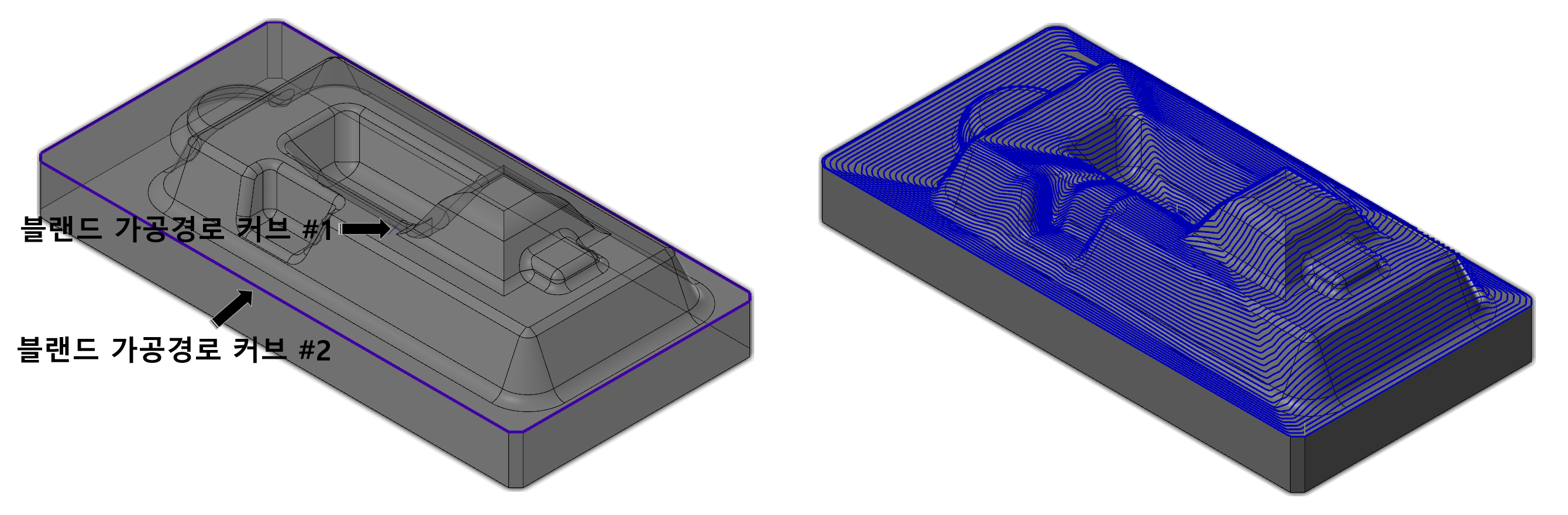

블렌드 가공 경로 (Bland)

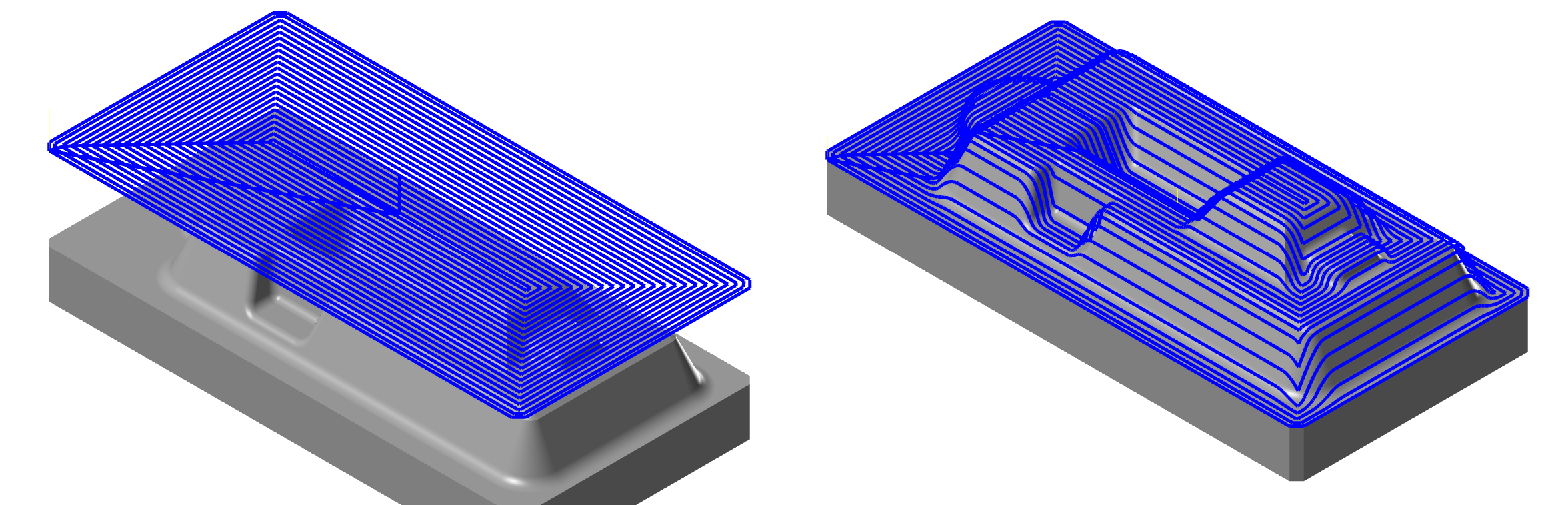

두 개(반드시)의 커브(원, 원호, 직선, 닫힌 직선)를 기준하여 생성된 가공경로 을 활용하여 해당 가공면에 투영하듯이 가공경로를 생성하는 방법입니다.

* 특성상 반드시 두 개의 커브가 필요합니다.(두 커브의 특성이 같아야 합니다.)

(열린 선형이면 같은 열린 선형 닫힌 선형이면 둘 다 닫힌 선형)

* 스캘롭 가공경로는 등고선 가공경로를 활용 했다고 하면 블랜드는 나선형(포켓 가공경로)을 활용 하여 가공경로을 생성합니다.

* 위 이미지 같은 경우 가운데 있는 커브 (순서는 관계없습니다.)가 반드시 중앙에 있을 필요는 없습니다.

(다만 가능하면 가공영역 의 중앙에 위치하는 것을 권합니다.)

'마스터캠 2021 기능 교육 자료(초안) > 3D 곡면 , 솔리드 적용 가공 경로 관련' 카테고리의 다른 글

| 마스터캠 3D 가공경로 설명 곡면 고속가공경로-3 (공통 파라미터-가공제어-공구중심영역-2) (0) | 2023.02.18 |

|---|---|

| 마스터캠 3D 가공경로 설명 곡면 고속가공경로-2 (공통 파라미터-가공제어-공구중심영역) (0) | 2023.02.12 |

| 마스터캠 3D 가공경로 설명 곡면 고속가공경로-1 (공통 파라미터-모델도형) (0) | 2023.02.10 |

| 마스터캠 3D 가공경로 설명의 앞서 각 가공경로 의 특성 에 관하여 -3 (고속 가공경로/정삭) (0) | 2023.01.29 |

| 마스터캠 3D 가공경로 설명의 앞서 각 가공경로 의 특성 에 관하여 -1 (황삭) (1) | 2023.01.24 |