저번에 이어 공작물에 대하여 설명하겠습니다.

공작물 항목의 정의 을 설명하면 공작물은 전공정에서 가공된(실제는 가공하고 남은 소재의 영역) 소재의 나머지 미절삭 부분을 다시 다음 가공작업의 가공소재로 정의로 적용 될 수 있도록 도와주는 파라미터입니다.

* 사실 전공정(황삭)에서 미절삭된 부분에 대하여 다음 중삭 또는 정삭시 일부분 가공형태에 따른 과다한 미절삭 부분에 대하여 다음 가공공정 적용 시 과부하 가 걸리는 문제을 해소 하기 위한 기능이라고 할 수 있습니다.

* 즉 1차 황삭(빠른 불필요한 소재 제거) - 2차 황삭(중삭 적용하기 용이한 형태의 미절삭 부분 제거) - 중삭(정삭 적용하기 용이한 형태 (전체 가공면의 적절한 가공여유 일정하게 유지) - 정삭(전체 가공면의 적절한 가공공차에 준하는 가공면 생성) - 잔삭(정삭 이후 공구경에 따른 미절삭 부분 가공) - 잔여 가공등으로 가공종료.

이러한 과정에 도달하기 위한 2차 황삭가공 적용에 활용하는 기능입니다.

적용 방법

* 이 공작물 파라미터 을 적용 하려면 선 가공공정(황삭) 가공경로가 생성되어 있거나 미리 준비되어 있는 절삭영역 산정이 가능한 형태의 CAD(STL 파일) 또는 공작물 설정(가공경로 관리차창) 또는 공작물 모델(밀링 가공경로)의 사전 설정이 준비되어 있어야 합니다.

① 미절삭 재료

현재 정의된 가공경로 생성 기반이 될 소재의 미절삭 부분(가공면 기준)을 정의하기 위한 옵션을 지정해줍니다.

*현재 배치된 가공면에 대한 미절삭 부분을 현재 적용할 가공경로에 적용하기 위한 설정입니다.

재가공 대상영역 산출기준

이전 실행된 모든 가공정의 감안 : 현재 생성 중인 가공경로 이전에 생성되어 있는 모든 가공경로의 가공 결과물을 기준으로 하여 해당 가공경로의 가공 소재로 정의합니다.

즉 현재 정의 중인 가공경로가 가공경로 연산 시 설정된 소재(공작물 설정, 공작물 모델 등)의 형태 을 따르지 않고 이전 가공경로가 설정된 공작물 설정(소재)을 가공한 결과물을 가공소재로 정의 하여 이에 대한 가공경로를 생성하는 기능입니다.

이전 실행된 모든 가공정의 감안 에는 3가지 선택 이 있습니다.

가공경로 그룹만 : 현재 선택한 가공경로 그룹(예제에서는 "DR-1")에서 현재 선택한 가공경로 이전 가공경로만 가공연산 하여 소재 미절삭 부분을 계산하여 현재 선택한 가공경로의 가공 소재로 적용합니다.

* 현재 선택한 가공경로 이전 가공경로들(해당 가공경로 그룹 내만)을 가공연산 하여 미절삭 부분을 적용합니다.

머신그룹만 : 현재 선택한 가공경로가 속해있는 머신 그룹내 모든 가공경로가 가공연산 하여 미절삭 부분을 계산하여 현재 선택한 가공경로의 가공 소재로 적용 합니다.

* 만일 다차 공정이 있는 머신그룹(가공경로그룹이 다수 존재 하는 경우)의 상위 전체 가공경로 의 가공연산 하여 소재 미절삭 부분을 계산하여 현재 선택한 가공경로의 가공 소재로 적용합니다.

* 만일 1차, 2차 등 다공정 가공경로 그룹이 있는 경우 그 모든 가공경로를 가공연산 하여 미절삭 부분을 적용합니다.

전체 그룹 : 현재 가공경로 관리창에 존재하는 모든 가공경로를 가공연산 하여 소재 미절삭 부분을 계산하여 현재 선택한 가공경로의 가공 소재로 적용합니다.

* 이러한 옵션은 현재 선택한 가공경로 이후에 생성되는 또는 이미 생성되어 있는 가공경로는 적용되지 않습니다.

* 이전 실행된 모든 가공정의 감안의 경우 해당 가공경로를 별도로 선택할 수 없습니다.

이전 실행된 하나의 가공정의 감안

위와 달리 이것은 현재 해당 가공경로 이전(이후는 불가) 가공경로 중 하나만 선택하여 그 가공경로로 가공연산 하여 미절삭 소재 부분을 현재 가공경로에 적용합니다.

* 실지적으로는 통상 황삭 가공경로 가 한 개 존재하는 경우(초기 불필요 소재 걷어내기)가 많으므로 그런 경우 이 하나만 가공경로(황삭)를 선택하여 그 가공 결과를 기준으로 미절삭 소재 부분을 적용하게 하는 기능입니다.

* 이 옵션 선택 시 오른쪽 가공정의 목록 화면에서 하나만 가공경로 을 선택 하면 선택한 가공경로 을 미절삭 소재 부분의 기준으로 적용합니다.

* 여기서 주의 사항이 이러한 선택은 모의가공 결과의 (모든 가공경로 을 종합 하여 모의가공한 경우) 영향을 주게 되며 만일 상위 적용 가공경로 (미절삭 소재 부분) 이 변경 또는 재생성 이 필요하게 되면 이 적용된 해당 가공경로 도 같이 재생성하여야 합니다.

* 만일 상위 적용 가공경로 가 재생성을 필요로 하는 경우 해당 가공 경로 도 같이 재생성 을 요구 합니다.

* 특이한 경우로 공작물 모델 (이미 황삭 가공된 형태 을 따로 공작물 모델로 정의하여 가공정의에 사용한 경우) 에는 가공경로(황삭)를 선택하는 경우가 아니라 그 공작물 모델 또는 공작물 설정에서 해당 황삭 완료된 모델링 또는 STL 파일을 지정 하여 이 을 미절삭 소재 부분으로 적용하여 가공경로 생성 이 가능합니다.

* 좀 복잡한 내용이라 아래에서 다시 설명합니다.

황삭공구

이 옵션은 적용에 약간의 주의가 필요합니다.

만일 전공정(황삭) 가공경로 가 존재하지 않은 경우 또는 다른 공정에서 황삭 작업을 미리 해왔을 경우 등 해당 선 황삭작업 가공경로가 없는 경우 (대신 황삭에 사용한 가공 공구경은 알고 있는 경우)에 대비하여 미절삭 부분을 적용하는 방법입니다.

* 만일 정확한 황삭 가공공구에 대한 정보가 없는 경우는 어느 정도 예측 하여야 합니다.

공구지름 : 황삭공구로 사용된 것으로 알려진 공구경(D)을 입력합니다.

코너반경 : 해당 공구의 코너알 규격(R)을 입력합니다.

가공경로 확장길이 : 가공경로 가공여유 값을 의미합니다.

위 와 같은 파라미터 을 입력 하면 해당 공구로 황삭 가공한 결과 을 기초로 미절삭 소재 부분으로 적용합니다.

* 위 가공 파라미터를 보면 가공 절삭 간격 (X, Y와 Z값 간격) 이 없는 관계로 해당 황삭 공구로 빈틈없이(?) 가공하기 때문에 (소재 계단 형태) 생성된 가공경로 가 다소 중삭에 가깝게 생성됩니다.

* 가공여유가 좀 더 작게 적용될 수 있다는 의미입니다.

* 특히 평면은 거의 정삭에 가깝게 황삭 했다고 판단하여 가공경로 가 평면에 생성 안 되는 경우가 있습니다.

CAD 파일

STL 파일 형식의 1차 황삭 소재을 불러들여 이을 기초로 하여 2차 황삭 가공을 적용하도록 하는 기능입니다.

*이러한 STL 파일 형식의 1차 황삭 소재을 활용한 방법은 여러 가지가 있습니다.

(공작물 설정(소재) , 공작물 모델 등)

적용 방법은 우선 미리 1차 황삭 가공된 메쉬데이터(STL파일)를 준비한 후 현재 가공면(모델링) 위치와 STL 파일 위치 을 미리 일치하는 위치로 이동후 (불러드린 후 이동이 가능하나 기능이 불편합니다.) 해당 적용 버턴을 눌러 적용합니다.

* 오른쪽 화살표 버턴을 눌러 이후 파일 탐색 기을 통하여 해당 STL 파일을 선택합니다.

* 오른쪽 화살표 취소 버턴은 해당 선택 STL파일을 선택 취소 합니다.

이렇게 적용된 STL 파일을 작업 화면에 표시됩니다.

* 단 이러한 기능 미비로 화면 표시가 이상하게 표시되는 경우가 많은데 이 기능상 화면애 표시되는 메쉬데이터양(STL 파일 메쉬 데이터양) 한계가 있어 일부만 또는 깨진 것처럼 표시되는 경우가 있습니다.

*이러한 경우 CAD 파일 관리 화면에서 메쉬 표시 수량을 늘려주거나 아예 원래 STL 파일 생성 시 메쉬 데이터양(정밀도)을 줄여서 저장하거나 하는 방법을 활용하셔야 합니다.

* 이러한 이유로 이 CAD 파일 기능 은 사용을 권하지 않습니다.

STL 파일 이 존재하면 공작물 설정(소재) , 공작물 모델 기능을 이용 하시기 바랍니다.

위 와 같이 사전에 준비가 되면 해당 기능 을 실행 합니다.

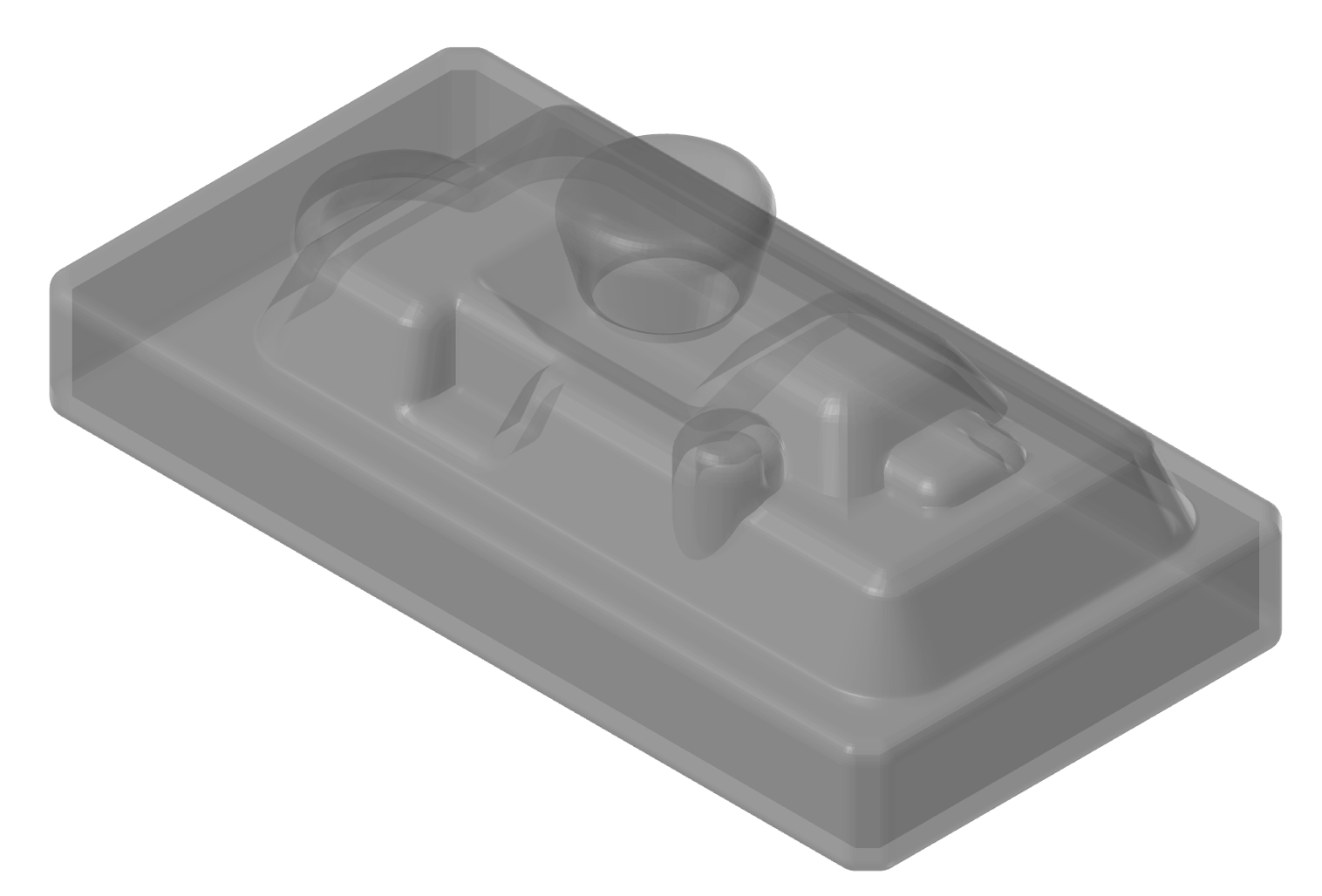

위 이미지처럼 화면에 표시되며 STL 파일 이동 기능 등으로 해당 STL을 재배치하거나 대조해 볼 수 있습니다.

이러한 설정을 통하여 해당 2차 황삭 가공경로 을 생성 할 수 있습니다.

* 다시 재설명하겠지만 이러한 여러 가지 방법을 통해서 생성된 가공경로는 약간씩 차이가 있습니다.

체적계산공차

공작물 기능을 활용하여 적용 시 이러한 선공정 가공물 의 대한 미절삭 소재 부분 형태(체적)를 계산하는데 적용할 공차 을 입력 합니다.

* 간단히 설명하면 가공공차 와 동일하게 적용하시면 되지만 여기 입력하는 값은 가공공차 의 20배 비율로 입력하셔야 합니다.

(희망 가공공차 가 0.01 이면 0.2를 입력하셔야 합니다.)

(물론 작은 값이 좀 더 정밀한 연산 이 가능하나 그만큼 연산 시간이 늘어납니다.)

("0"의 기입은 해당 가공경로 가공공차에 따라간다는 의미입니다.)

미절삭 재료조절

실제 가공 시 여러 가지 이유로 이러한 가공과정이 가공경로 연산과정과 일치 하지 않는 경우 가 있습니다.

*가공경로 연산 결과 과 달리 미절삭이나 관절삭 등의 예상과 틀린 경우입니다.

미절삭 체적 계산 : 일반적인 설정으로 가공경로 연산을 현재 입력된 데이터 그대로 적용하여 계산한다는 정의입니다.

작은 미절삭 부위 무시 : 가공경로 연산상 작은 부분의 연산 과다을 막기 위하여 연산상 작은 차이(이경우 플러스 공차값입니다.) 은 무시 하고 연산합니다.

* 어떻게 보면 관절삭 방지 역할입니다.

작은 미절삭 부위 절삭 : 위 경우와 달리 동일한 상황 발생 시 연산상 작은 차이 (이경우 마이너스 공차입니다.) 은 무시하고 연산합니다.

* 미절삭 방지 역할입니다.

간격 : 위와 같은 미절삭, 또는 관절삭 문제 을 고려하여야 할 경우 전체적으로 가공경로 연산 공차 값을 (플러스, 마이너스 값) 적용합니다.

* 간단히 설명하면 이러한 가공 소재의 자체적으로 가공여유 값을 지정 하는 것입니다.

최대 공작물 조건

만일 공작물 모델 적용 시 공작물 모델 (1차 황삭 가공 완료 소재)와 현재 가공모형과 일치하지 않은 경우 (1차 황삭 가공 완료 소재 모델이 가공면 보다 작은 경우 (정밀도 오차) 과정삭 을 방지 하기 위하여 정삭 가공면 보다 가공값이 내려가지 못하게 한계를 설정한 것입니다.

* 위 이미지 경우 현재 가공면(정삭) 보다 공작물 모델("황삭") 이 작은 경우 그 가공경로 연산 한계값을 0.00005 이내로 한정한다는 의미입니다.

* 과정삭 방지책입니다.

* 주로 마스터캠 이외 프로그램에서 생성된 모델링 데이터 사용 시 모델링 간 형태 불일치로 발생합니다.

적용 예제

이번에는 이러한 과정을 걸쳐서 2차 황삭 가공경로 을 생성 하는 방법을 알아보겠습니다.

1. 가공경로 정의 적용 방법

우선 먼저 1차 황삭 가공정의 을 생성합니다.

(12 Ø 평엔드밀로 최적화 황삭(다이내믹) 가공을 진행 하였습니다.)

두 가지 선택이 가능한데 우선 "이전 실행된 모든 가공정의 감안" + "가공경로 그룹만"을 선택하거나 "이전 실행된 하나의 가공정의 감안" 중 하나를 선택하여 가공경로 을 생성 합니다

위 예제로 DR-1 가공그룹의 6.7- 곡면 고속(다이내믹 최적화 황삭)(1차 황삭)의 가공경로입니다.

그러면 아래와 같은 모의 가공 결과 을 볼 수 있습니다.

* 여기서 포인트는 위 화살표 같이 미절삭 부분이 많이 남은 경우입니다.

그리고 이 1차 황삭 가공경로 을 기초로 해서 2차 황삭 가공 시는 공작물 적용을 하여 다시 2차 황삭 가공(다이내믹 최적화 황삭, 내측진입)을 시도해 봅니다.

그럼 이와 같이 선공정 (1차 황삭)의 미절삭 부분(잔여분)을 고려한 가공경로 가 생성 됩니다.

만일 이러한 공작물 적용 없이 2차 황삭 가공경로 을 생성 하면 아래와 같이 생성됩니다.

2. 황삭 공구

이번에는 황삭 공구 적용 방법을 알아보겠습니다.

먼저 선공정 가공경로 없이 미리 황삭 가공이 완료되었다는 조건하에 먼저 황삭 가공에 사용된 공구 규격을 알아봅니다.

여기서는 16 Ø R1 볼노오즈 엔드밀로 정의 합니다.

* 오른쪽 화면 의 가공경로는 표시된 그대로 적용되지 않습니다.

공작물 적용이 된 가공경로 은 다음과 같이 생성됩니다.

그런데 잠깐 보면 평면부에 해당하는 가공경로 가 생성 되지 않습니다. (화살표)

* 이유는 황삭 공구 옵션에는 가공여유 가 없습니다.

(더 정확하게 설명하면 이 황삭공구 의 가공여유값은 공작물 모델의 설정한 측면, 바닥면 가공여유값에 따라갑니다.)

그렇기 때문에 같은 가공여유값을 가지고 생성되는 2차 황삭 가공경로는 같은 가공여유값(가공할 것이 없는..) 이 되므로 측면 경사면과 달리 가공경로가 생성되지 않습니다.

* 절삭 파라미터 의 스팁/쉘로우 옵션에서 가공여유 감안 조절 또는 Z깊이 한계값 조절로 평면 가공경로 생성 가능 합니다.

다만 선공정 가공경로가 존재하지도 않고 공작물 소재도 설정이 안 되기 때문에 모의 가공 시 아래와 같이 나올 수밖에 없습니다.

CAD 파일

먼저 1차 황삭 가공이 된 STL파일이 필요합니다. (STL 형식 의 파일만 지원합니다.)

그다음 CAD파일 선택 버턴을 눌러 해당 STL 파일을 선택 합니다.

그리고 해당 가공경로를 생성합니다.

그러면 이렇게 가공경로가 생성됩니다.

* 위 황삭 공구 가공경로 와 차이점이 있습니다.

* 평면 부분도 가공경로가 생성됩니다.

황삭 공구 경우 해당 가공경로 와 같은 가공여유값을 가지게 되기 때문에 해당 공구가 가공 불가능한 평면 부분은 CAD 파일 경우 해당 가공여유값을 가지지 않는 (가공여유값이 없는) 상태 이므로 미절삭 부분으로 판단하여 가공경로 가 생성 될 수 있습니다.

* 이점은 다른 STL 파일들을 적용한 가공경로 생성방법에 동일하게 적용됩니다.

공작물 모델 설정

곡면 고속가공에서 가공소재 정의 적용 되는 것이 사실 공작물 모델 하나입니다.

* 처음부터 가공을 시작하여 하는 것은 공작물 설정(소재설정)에서 정의하는 것을 적용 가능하지만 이미 가공완료된 소재을 현재 가공면(모델링)에 적용하여 가공경로 을 생성 하는 방법은 공작물 모델뿐입니다.

1. STL 파일을 적용하여 공작물 모델 설정 하여 후공정 황삭 가공경로 생성 하기

우선 1차 황삭가공이 완료된 형태 STL 파일 이 필요합니다.

* 보통의 경우 1차 가공 시 모의가공 후 STL 파일 저장 과정을 거치어 해당 STL파일 이 만들어집니다.

위와 같이 1차 황삭 가공이 완료된 형태 STL 파일을 준비 합니다.

* 사용자가 지정한 폴더에 저장해 놓습니다.

이제 2차 황삭 가공경로 을 생성 하기 전에 먼저 공작물 모델을 생성하여야 합니다.

우선 가공경로에서 밀링 가공경로 - 공작물 모델을 통하여 공작물 모델 파라미터로 들어갑니다.

중요 포인트는 파일을 선택 하여 오른쪽 폴더 아이콘을 클릭하여 해당 STL파일(예제는 STL파일 적용 재가공. STL)을 선택합니다.

그러면 파일 선택칸의 해당 STL파일 명이 표시됩니다.

* 거의 모든 STL파일 관련 설정이 그러하듯이 STL 파일 위치 을 먼저 적절한 위치에 이동 명령등으로 위치시켜놓은 STL파일을 선택 하여야 합니다.

* 선택 후 STL형태 이동, 수정 이 거의 불가능합니다.

그러면 모델링 설정 이 완료됩니다.

공작물 모델 정의가 생성된 후 그다음에 2차 가공 황삭 가공경로 을 생성 합니다.

그리고 가공경로 공작물 파라미터에 해당 공작물 모델 정의 을 선택 합니다.

설정내용은 위와 같이 미절삭재료 체크하고 이전실행한 하나의 가공정의 감안을 선택 한 후 해당 공작물 모델 정의 을 선택하시기 바랍니다.

그럼 이제 모든 가공정의 을 생성 한후 모의가공을 실행 해 보겠습니다.

위와 같이 2차 황삭 가공경로가 적절하게 생성되며 다음 중삭 또는 준정삭 가공이 가능할 정도로 가공이 완료되었습니다.

2. 가공소재가 될 모델링에서 황삭 가공경로 생성 하기

예로서 설명하면 만일 어떠한 모델링(완성품)에서 주물형태(일정한 두께의 가공여유가 있는 경우)를 설정하여 공작물 모델로 설정 하여 황삭 가공경로 을 생성해 보겠습니다.

위 이미지는 원래 가공소재로 사용할 모델링인데 이 모델링을 주물형태로 재구성하여 공작물 모델로 정의하는 방식입니다.

우선 위 모델링은 그대로 두고 먼저 공작물 모델 정의 을 생성 합니다.

그리고 그 공작물 모델 의 설정을 다음과 같이 정의합니다.

위 이미지처럼 모델을 선택하고 화살표 버턴을 클릭하여 해당 모델링을 클릭합니다.

그리고 여기서는 주물 형태(완제품 가공면에서 가공여유 소재가 붙어있는 경우) 로 정의 하기 위하여 현재 가공면 에서 추가적 오프셋 (4.0mm)을 적용하기 위하여 해당 수치를 입력합니다.

사방으로 오프셋(4.0mm)된 공작물 모델 소재와 완제품 형태의 모델링의 대비 이미지입니다.

위 공작물 모델을 해당 황삭 가공경로 공작물 파라미터에서 위와 같이 설정합니다.

그리고 황삭 가공경로 을 생성 합니다.

그러면 주물형태의 소재에 맞게 가공경로가 생성되었습니다.

이을 기반으로 모의 가공을 실행해 보았습니다.

적절하게 주물형태의 소재 부분만 절삭하는 것 을 볼 수 있습니다.

그리고 마지막으로 모의가공 형태와 주물형태의 소재와 비교를 해보았습니다.

지금 까지 설명한 방식은 공작물 모델 적용 방식의 한 가지 일뿐입니다.

그러므로 적절하게 방법을 찾아서 적용하면 되겠습니다.

'마스터캠 2021 기능 교육 자료(초안) > 3D 곡면 , 솔리드 적용 가공 경로 관련' 카테고리의 다른 글

| 마스터캠 3D 가공경로 설명 곡면 고속가공경로-6 (공통 파라미터-링크파라미터 ) (0) | 2023.03.01 |

|---|---|

| 마스터캠 3D 가공경로 설명 곡면 고속가공경로-5 (공통 파라미터-경로간 이동 , 스팁/쉘로우 , 토로코이달 모션) (0) | 2023.02.26 |

| 마스터캠 3D 가공경로 설명 곡면 고속가공경로-3 (공통 파라미터-가공제어-공구중심영역-2) (0) | 2023.02.18 |

| 마스터캠 3D 가공경로 설명 곡면 고속가공경로-2 (공통 파라미터-가공제어-공구중심영역) (0) | 2023.02.12 |

| 마스터캠 3D 가공경로 설명 곡면 고속가공경로-1 (공통 파라미터-모델도형) (0) | 2023.02.10 |