이번에는 저번에 이어 축 대체 기능 활용한 실무적인 과정을 설명하겠습니다.

* 이후 부터는 축 대체, 부가축, 로터리축 가공 등을 통칭 롤(roll) 가공으로 부르겠습니다.

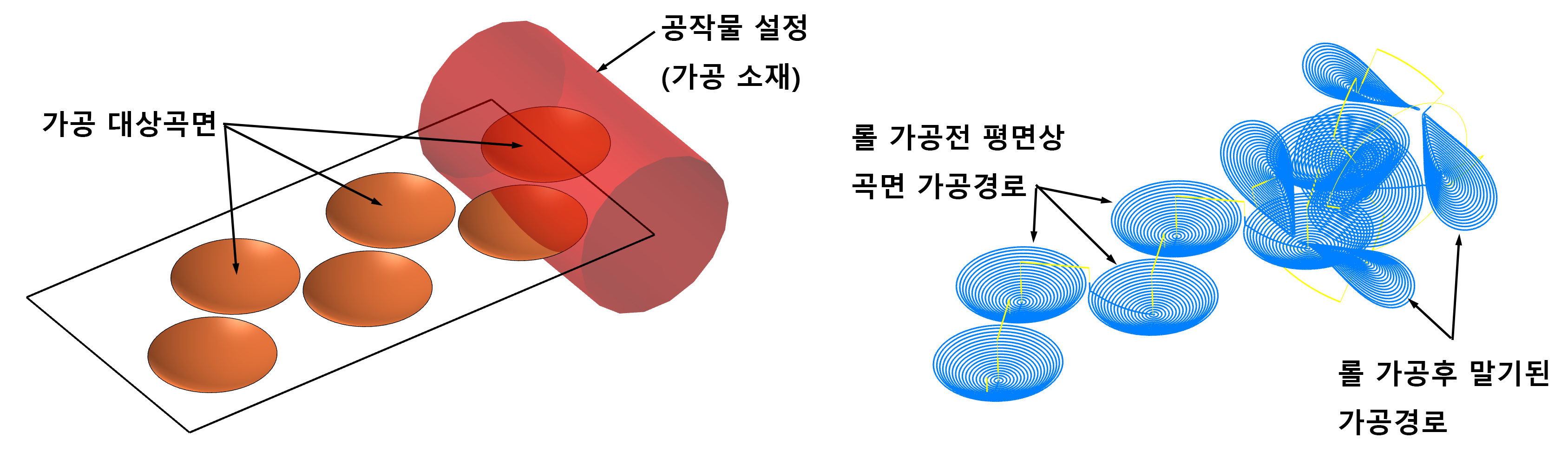

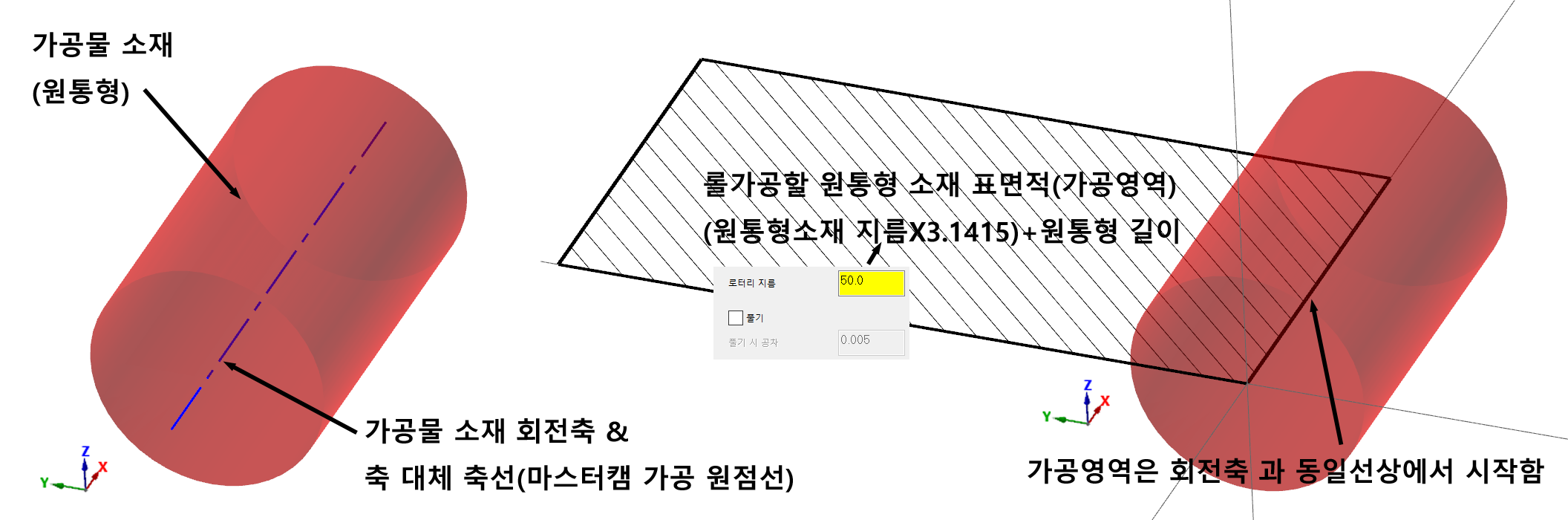

먼저 계념적으로 롤 가공은 2D 평면상 생성된 가공경로를 그대로 지정된 로터리 지름값에 기준하여 말기(김밥 말기 하듯이) 가공 소재(원형 : 반드시 정 원형이어야 합니다.) 표면(로터리 지름값 기준)에 말기 하는 것입니다.

* 이때 주의 사항은 마스터캠 이나 실제 가공소재의 원점의 위치는 회전축과 동일한 위치에 놓여 있으며(불변) 말기 하는 시점은 회전체 상단(Z 축 방향)이 아니고 X축(+) 방향에서 시작합니다.

(만일 좌측면에서 바라본다면 9시 방향)

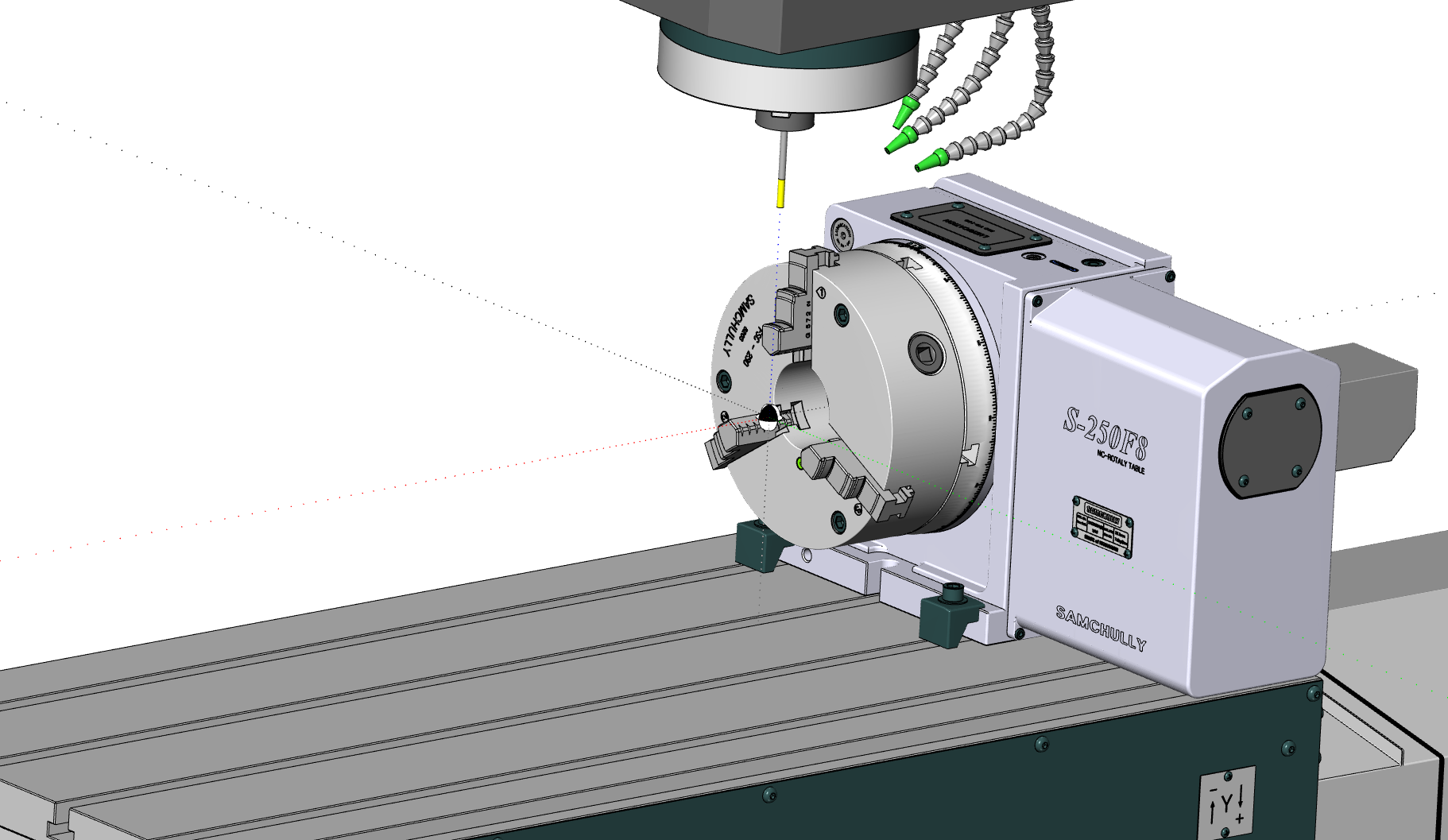

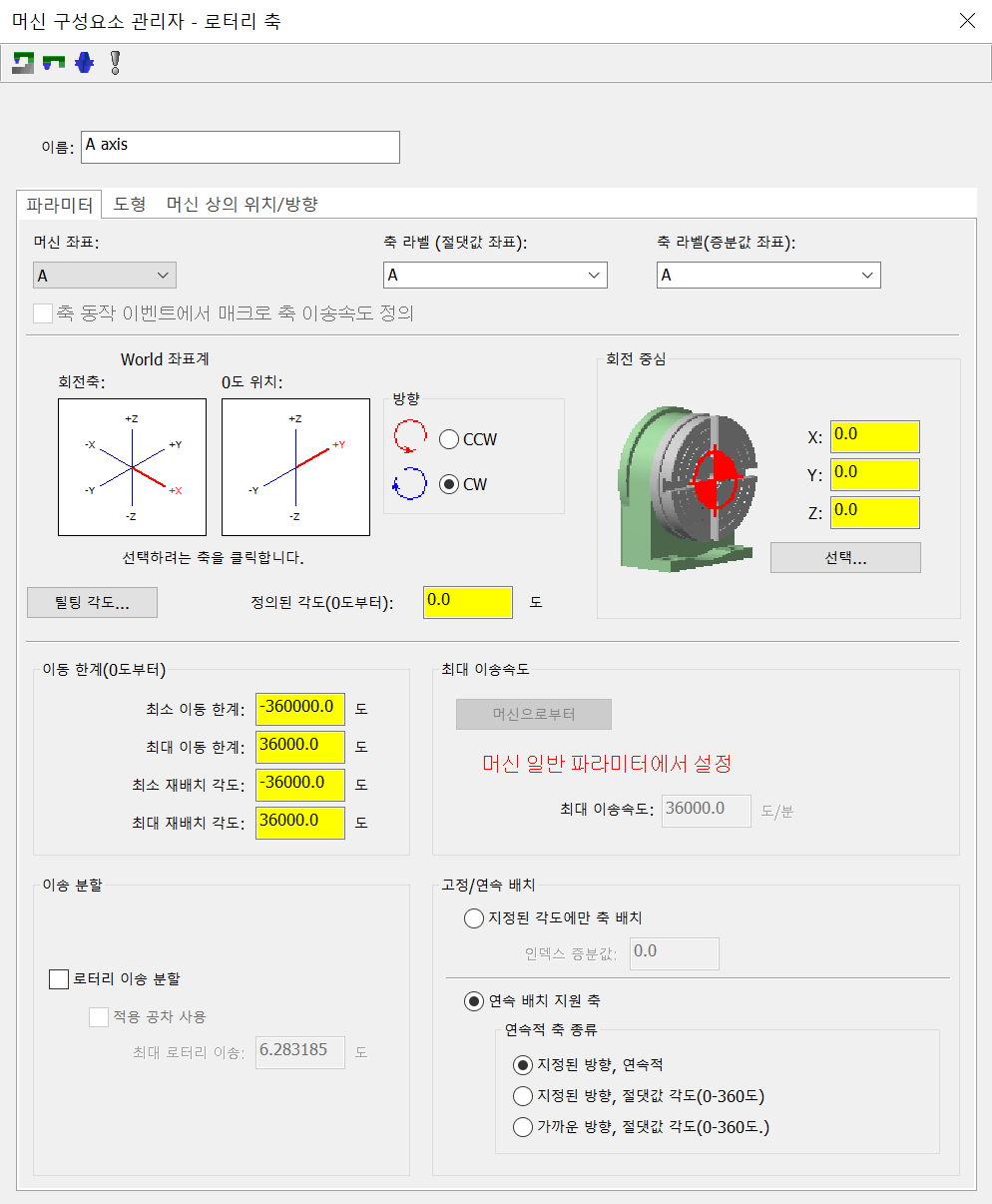

우선 해당 3축 장비는 아래와 같이 인덱스가 우측에 있고 X축 방향으로 회전축이 설정 되며 마스터캠 가공정의 로터리 축 설정은 아래와 같이 정의한 것을 기준으로 설명합니다.

* 모든 롤 가공정의를 동일하게 하는것이 아니고 한 가지 예로서 기준 잡아 설명하는 것입니다.

해당 가공정의 로터리 축 조절 설정은 아래와 같이 Y축 고정 X, Z, A 축 작동 그리고 회전은 플러스값(+) 입력 시 CW방향으로 회전입니다.

* 실직적으로 해당 장비 부가축 파라미터 상으로 A 축 좌표값이 플러스(+) 값이면 해당 부가축(A) 회전 CW방향으로 정의하여야 합니다.

먼저 롤가공 하기 위한 소스(?)로는 2D도면 (전개도), 3D모델링(입체)이 있을 수 있습니다.

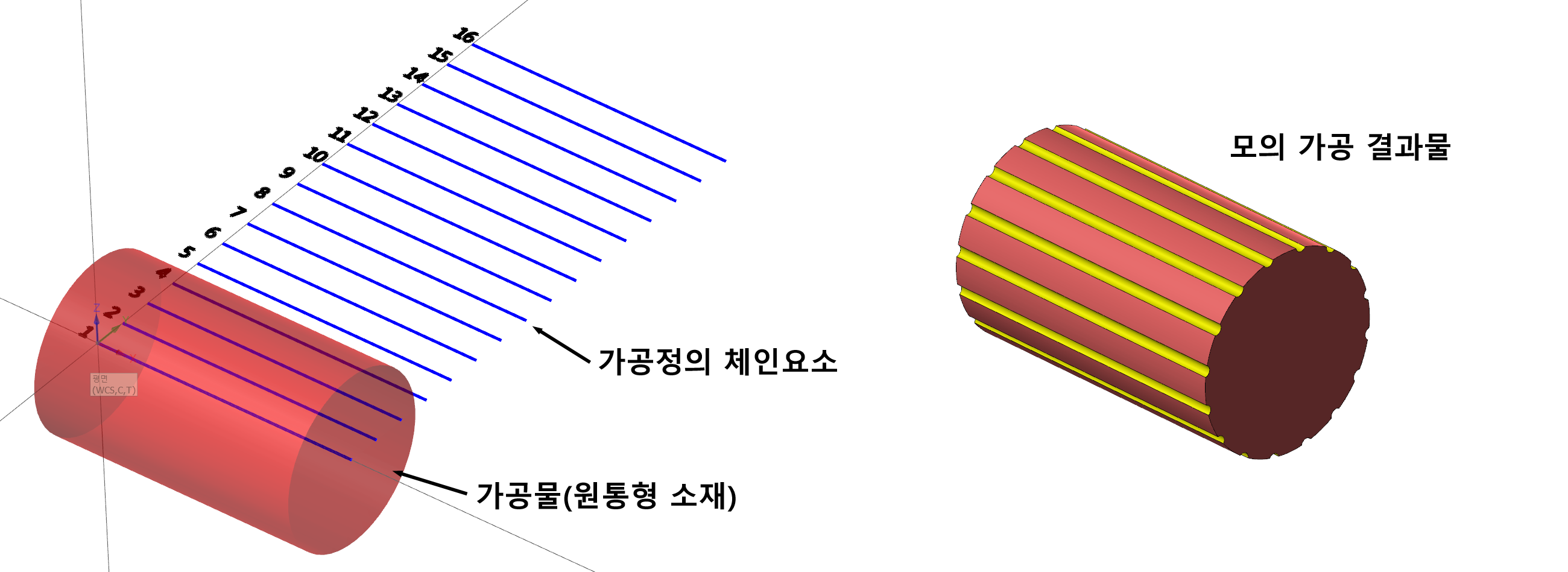

* 기본적으로 롤가공은 2D 와이어프레임 도형요소 기반으로 2D 선(line) 기반 체인 선택으로 진행됩니다.

* 물론 사실상 전체 가공 체인 형태(와이어프레임, 솔리드, 점체임등)에 롤가공 적용이 가능합니다.

* 다만 저런 곡면 가공경로(특히 3D 가공경로는) 롤가공의 특성상 형태가 틀어지는 현상이 있으므로 작업 전 사전확인 과정이 반드시(중요!!) 필요합니다.

먼저 2D 도면요소(와이어 프레임)의 경우를 예로 들면...

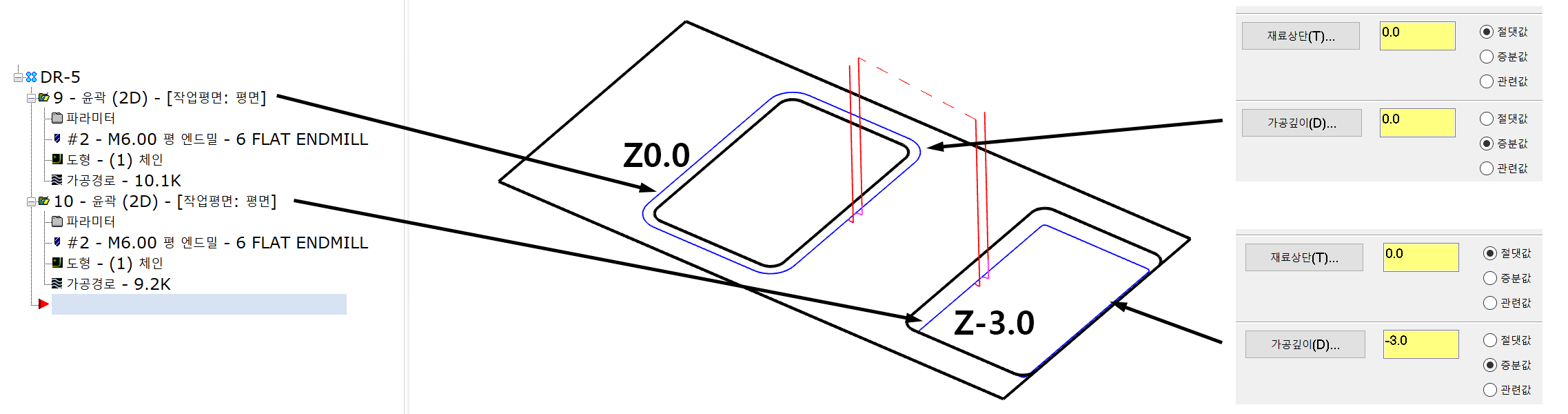

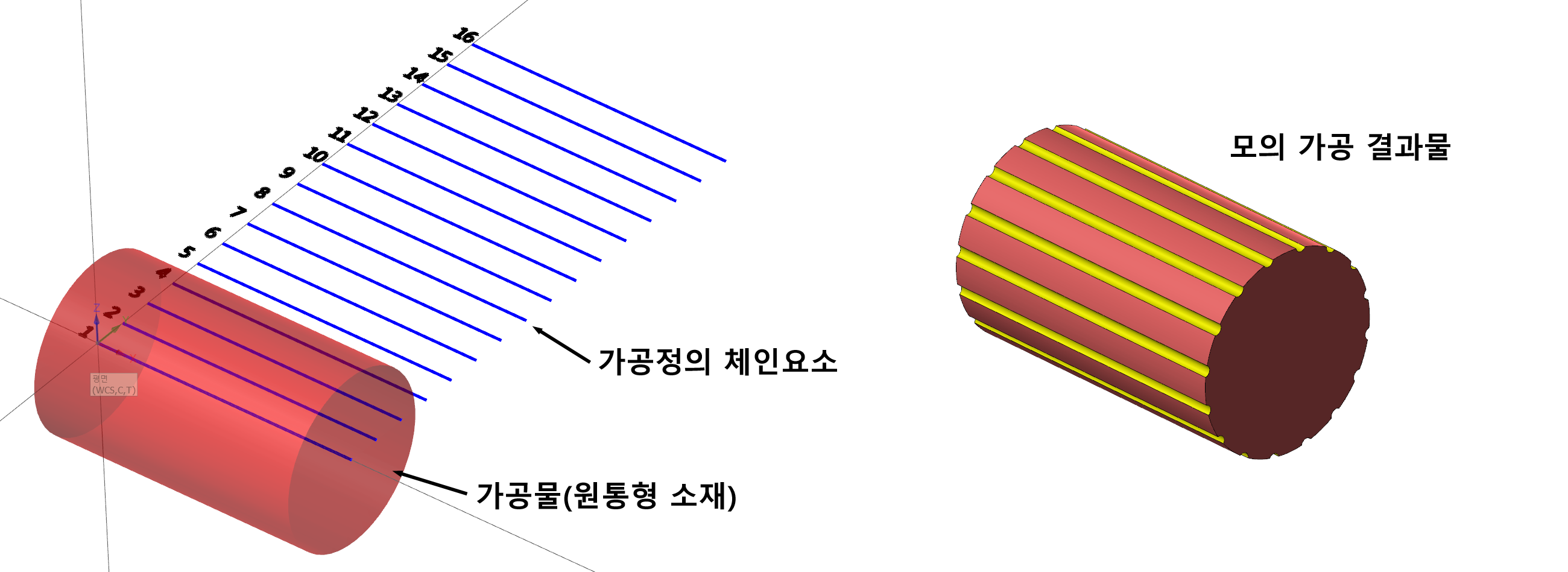

위와 같은 전개도 도면이 있고 그 가공 형태는 우측과 같다고 할 때 먼저 간단하게(몸풀기?)로 돌출된 형태와 포켓형태 외곽과 내곽을 윤곽 가공으로 먼저 가공경로를 생성해 보겠습니다.

1. 전개도의 내 외곽 와이어프레임 요소 체인으로 하여 윤곽 가공 정의를 생성합니다.

* 위 이미지처럼 Ø50 원통형 소재에 Z3.0 돌출물에 가공깊이값 Z0.0, Z-3.0 포켓물에 가공깊이값 Z-3.0을 링크 파라미터값으로 대입하여 있습니다.

이때 주위 깊게 볼 사항은 2가지 가공정의 재료 상단 높이는 Z0.0(Ø50) 면에 존재합니다.

그럼 이제 롤가공(말릴 하여야 합니다.)을 설정하여야 합니다.

윤곽 가공 파라미터 중 축 컨트롤 - 로터리 축 조절로 가서 맨 처음에 설정한 것처럼 회전 종류 : 축 대체, 축 대체 : Y축 변환, 회전 방향 : CW로 지정합니다.

* 이때 주의 사항 여기서는 롤 가공을 얘기하는 것이므로 회전 방향은 인덱스 회전축 이동방향을 뜻하는 것이 아니고 말기 하는(원통을 타고 감싸는 방향)을 말합니다.

먼저 전개도 배치 위치와 소재 가공시작 위치(각도값)의 이해를 돕기 위하여 어렵게 설명합니다.

*최 중요 사항 이므로 이것을 이해하시고 다음으로 넘어가시기 바랍니다.

예제로서 아래와 같은 선을 볼 엔드밀 공구 보정 안 함으로 해서 윤곽가공(각인형태)을 해당 원통형 소재에 적용합니다.

먼저 알아 두셔야 할 기초 사항(롤가공 시 전재도 배치 관련)을 설명하겠습니다.

1. 우선 해당 축 대체축(부가축/회전축)은 반드시 해당 회전 소재물의 중심에 기준하여 가공경로가 생성됩니다.

(만일 소재가 정원형태가 아니거나 회전축의 편심 된 형태 이거나 할지라도 롤 가공 자체는 정원의 형태로 가공경로가 생성됩니다.)

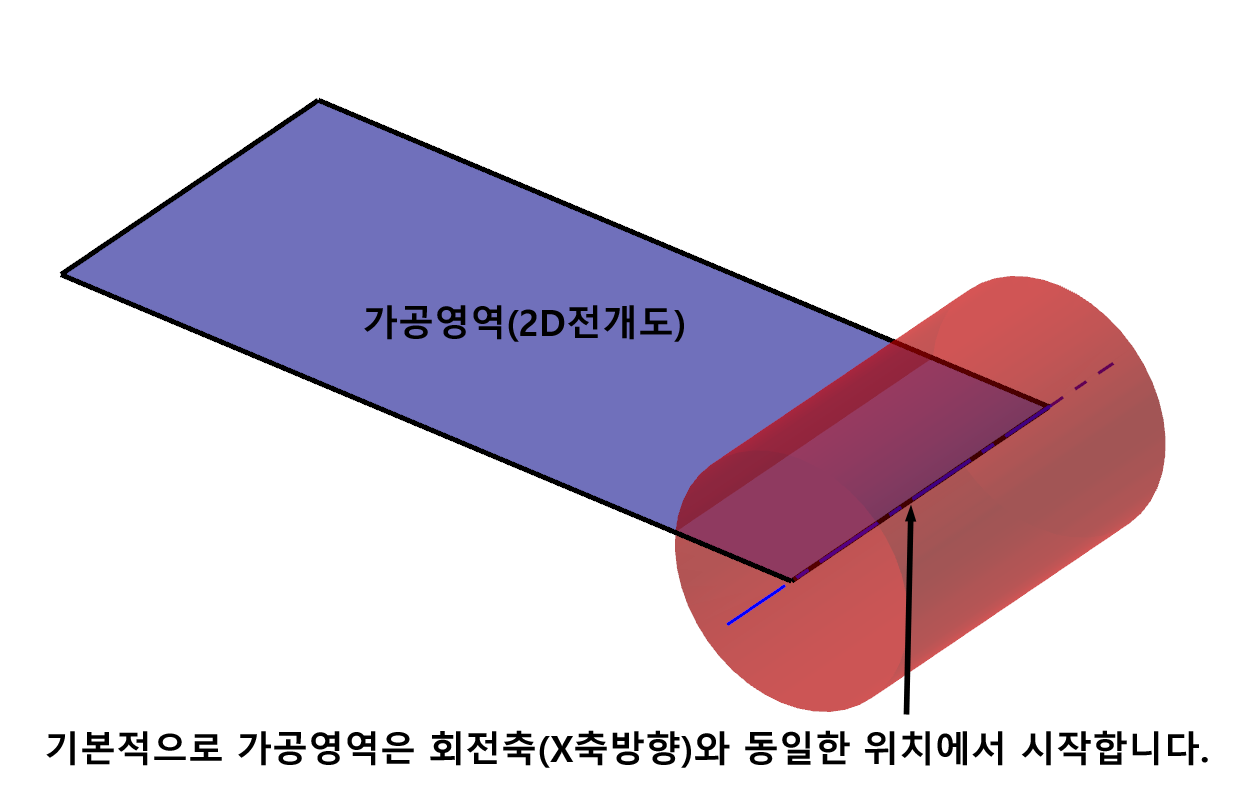

2. 해당 롤 가공정의를 적용할 전개도(2D 도면)는 반드시 해당 작업평면의 원점 Z값 0.0에 평행하게 위치하여야 합니다.

(만일의 경우 해당 작업평면이 Z값을 가지는 경우(마스터캠 가공원점에서 Z값 0.0에서 벗어나는 경우) 그 오차값만큼 링크 파라미터값이 변동되므로 Z값 계산을 위하여 반드시(변동값 따라 링크 파라미터값 적용이 가능하다면.... 무방합니다.) 가공원점(회전축) Z값 0.0에서 해당 전개도가 있어야 합니다.

3. 해당 가공영역(전개도 면적?)은 롤가공(말기)하는 방향(회전방향)으로 로터리 축 조절의 로터리 축 지름값에 따른 평면으로 풀기한 Y축 방향 길이값 x 가공물 X축 방향 길이값입니다.

* 가공물(원통형)의 표면에 적용되는 가공 경로를 생성하는 것이므로 해당 가공영역은 가공물 지름(기준되는) 값 Ø값 x 원주율(∞ : 3.1415)(예로 50 Ø 이므로 50x 3.1415 = 157.075(Y축), 80(원통형 소재 길이 : X축) 됩니다.

* 여기서 가공소재 지름값은 가공될 원소재(가공여유가 있는 공작물 소재 규격)의 지름값이 아니고 해당 가공정의 로터리 축 조절에 입력된 로터리 축 지름값입니다. (중요!!!!)

* 해당 가공영역의 말기 시작점의 위치가 회전축(X축)에 위치하여야 합니다.

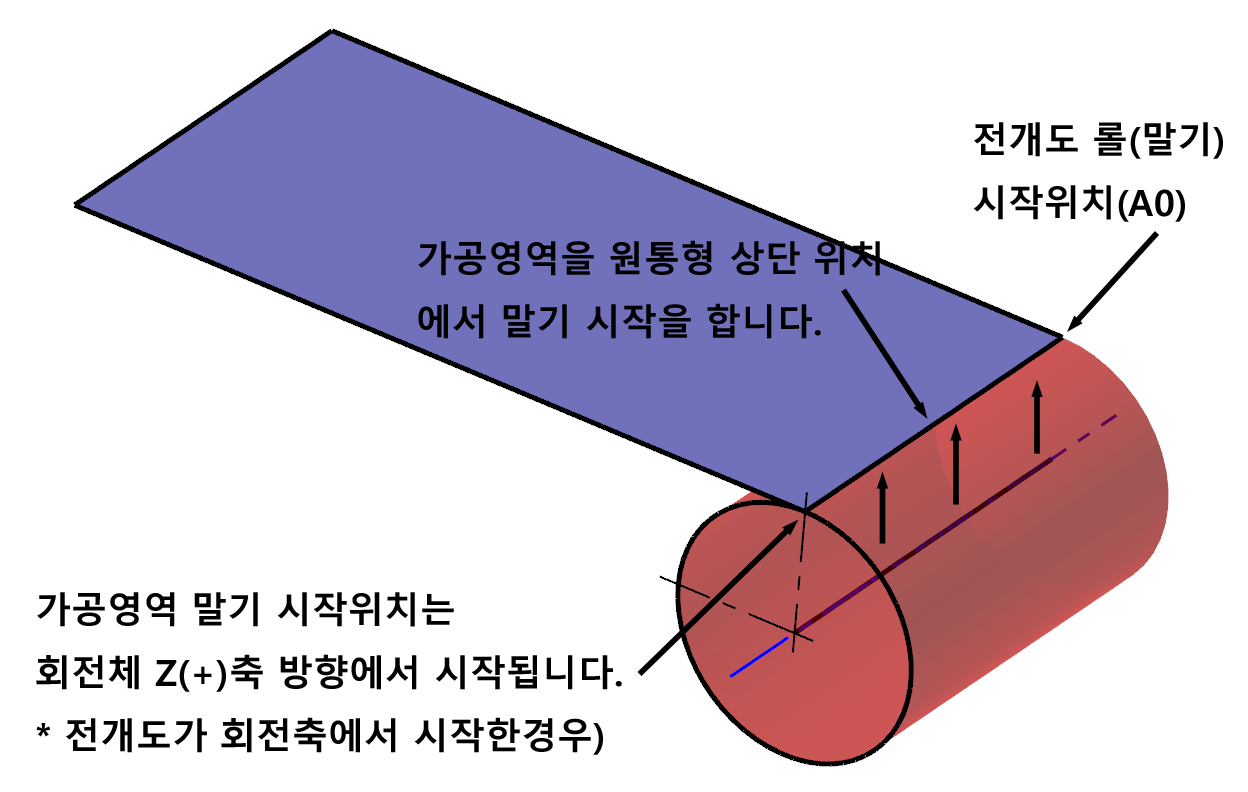

(말이 조금 어려운데.. 기본적인 전개 기준점 위치가 회전체 축(X축)에서 시작한다면 그 위치의 가공요소(가공경로)는 가공물(소재) 좌측면에서 볼 때 12시 방향(A0도)에서부터 말리기 시작합니다.)

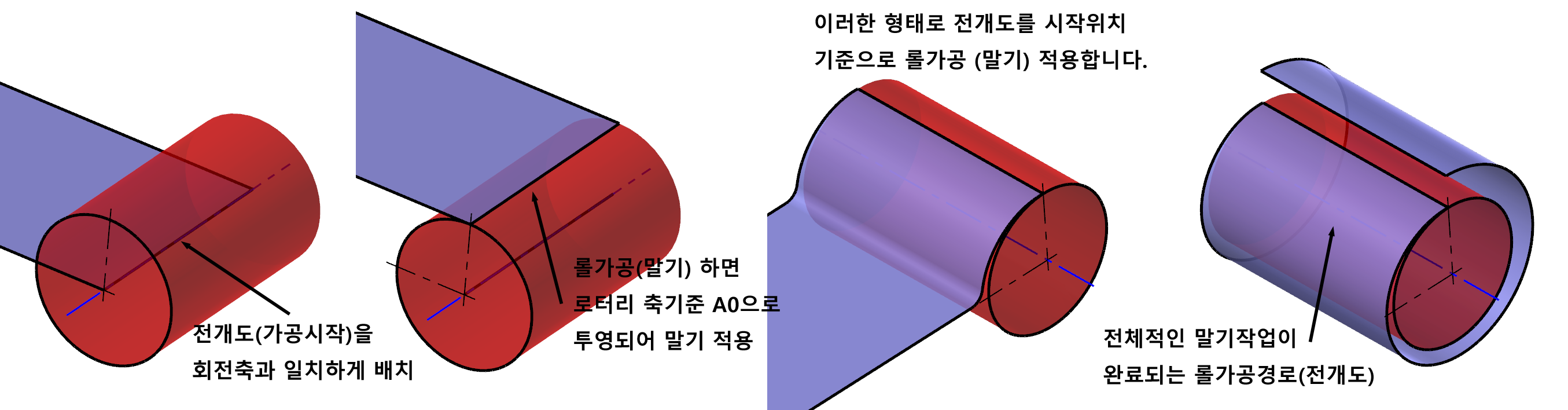

4. 롤가공(말기)을 적용하면 우선적으로 가공영역 시작점(회전축에 일치하는면)이 해당 회전체 지름만큼 A0도 방향(평행이동)으로 이동한 후 말기 형상으로 적용됩니다.

* 이러한 이유로 가공이 시작하려면 가공요소(가공정의 체인)가 현재 A0도 방향에 있어므로 해당 부가축 지령은 우선 가공요소를 상단(Z축위)으로 이동후 절삭 가공을 시작하게 됩니다.

(작업자가 초기 가공시작 시 해당 축 회전 없이 바로 0도 위치부터 이동하여 절삭이송이 실행되길 원하면 처음 가공영역(전개도)의 위치를 회전축 과 동일한 위치에서 전개도가 시작되어야 합니다.)

(자세한 전개도 위치 관련 설명은 아래에서 다시 설명합니다.)

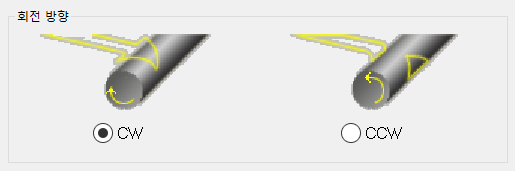

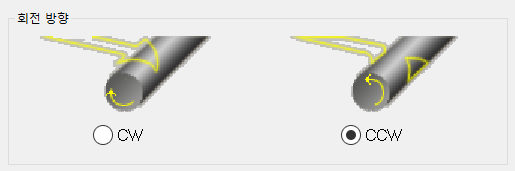

5. 해당 가공정의 축 컨트롤 파라미터의 로터리 축 조절 항목 중 회전 방향에 대하여 설명하면 좌측면에 볼 때 회전 방향을 CW로 하면 롤가공 시 회전축 값을 플러스(+) 값 지령 시 시계방향(CW)로 회전하며 회전 방향을 CCW로 하면 반대로 회전축 값을 마이너스(-)값 지령시 반 시계방향(CCW)으로 회전하게 됩니다.

* 단 이것은 마스터캠의 머신 정의 설정과 해당 장비 부가축 관련 파라미터 값이 동일하게 적용된 경우에 한정되어 적용됩니다.

(위 사항은 필히 롤 가공 작업 시 고려하셔야 합니다. 확인 필수!!)

예을 들면

로터리 회전 방향을 CW로 하면 동일한 조건하에서 모의 가공을 하면 다음과 같습니다.

이번에는 반대로 로터리 회전 방향을 CCW로 하여 가공경로를 생성하면 다음과 같이 모의 가공이 실행됩니다.

* 사실 이 회전방향은 특정한 경우가 아닌 경우(가공물 형태 자체가 좌우 동일하여 CW, CCW 어느 쪽으로 회전해도 동일한 가공 결과물이 나오는 경우) 마스터캠의 머신 정의, 가공정의(가공경로 형태), 해당 장비 회전 설정등이 일치해야 마스터캠 가공정의 모의 가공과 동일한 형태의 가공이 이루어집니다.

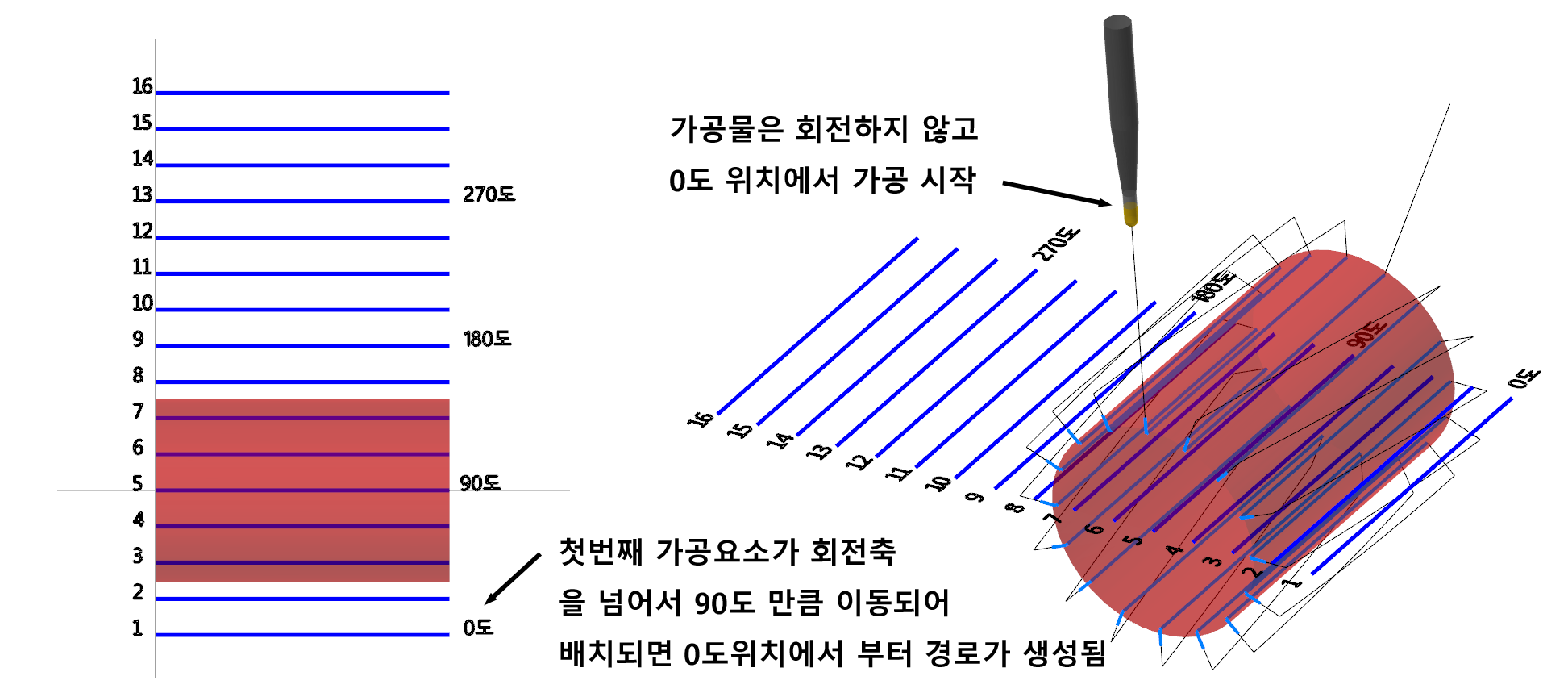

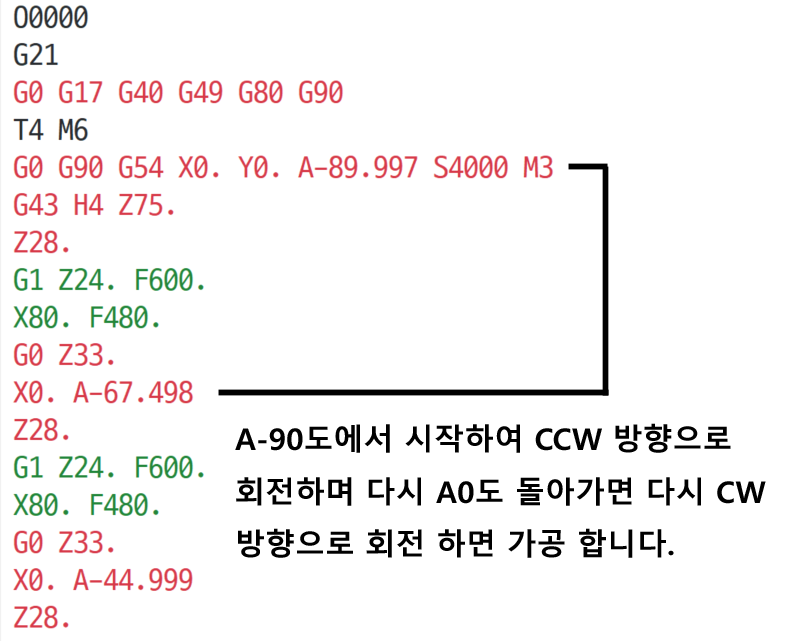

6. 만일의 경우 가공 시작 시 회전물 소재 상단(0도)부터 바로 가공이 되도록 하려면 전개도 위치를 잠시 고려하여 배치하여야 합니다.

예를 들면...

다시 처음 예제를 보면 아래와 같이 A0.0도 위치에서 바로 첫 번째 가공경로를 실행하고 다음 가공경로(A22.5도)로 회전하여 가공을 이어 갑니다.

* 경로 확인 화면과 모의 가공 화면(시작위치)이 살짝 틀리므로 항상 최종 출력된 NC데이터를 확인하셔야 합니다.

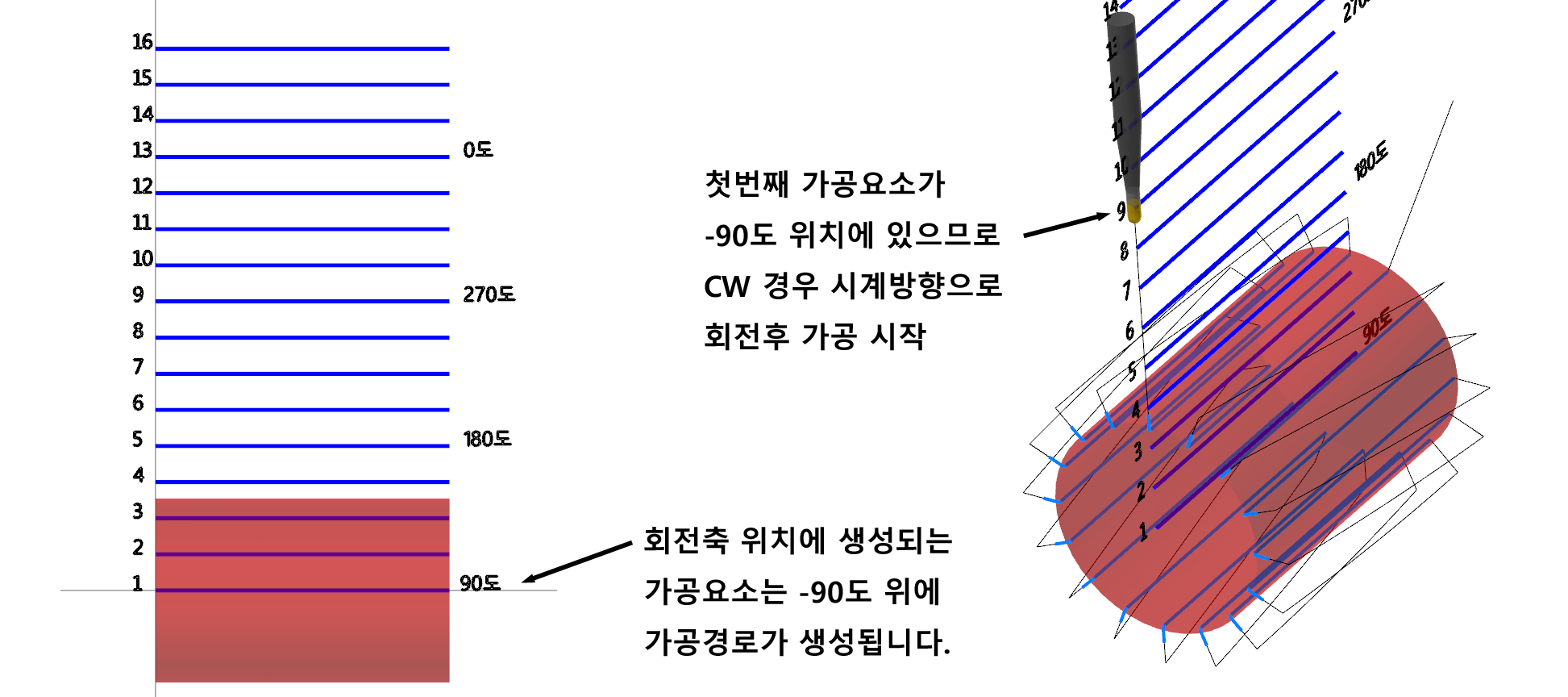

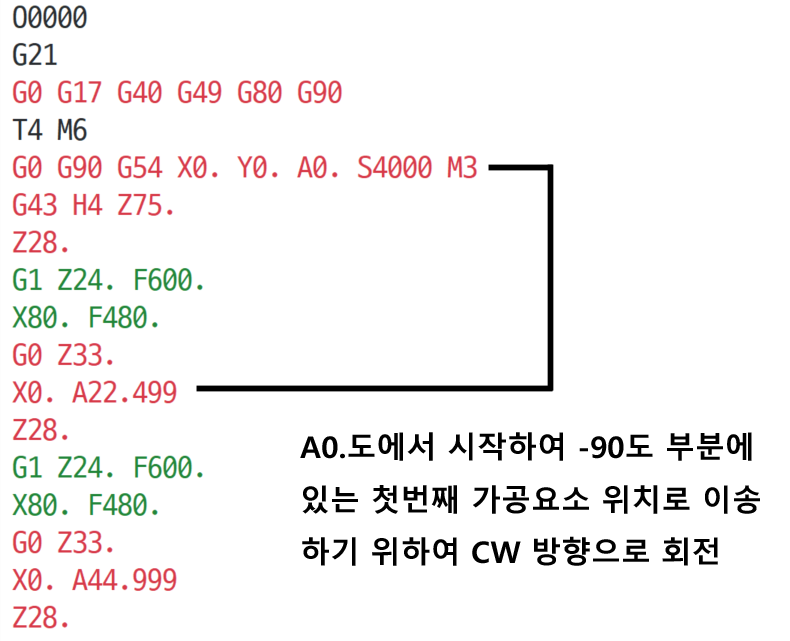

그럼 만일 가공정의 도형요소가 회전축(X축)에서 벗어나서 다른 곳에 배치된 경우 어떻게 되는지 알아보겠습니다.

첫 번째 가공경로가 X축을 넘어서 90도(거리값)만큼 하단(-Y값)에 배치한 상태에서 롤가공을 생성해 보았습니다.

* 이경우 좌측면에서 볼 때 3시 방향에 있는 첫 번째 가공요소를 가공하기 위하여 -90도(현재 CW회전 상태 이므로 반시계방향(CCW)로 가기 위해서는 -90도 회전)으로 회전한후 첫번째 가공요소를 가공하고 CW방향으로 회전하며 가공하게 됩니다.

(주의 사항 : 해당 포스트 로터리 설정에 따라 회전 방식(CW / CCW)이 변경되므로 항상 출력된 NC코드 확인이 필요합니다.)

(항상 어떻게 선택하면 가공경로가 생성되는가?를 중요시하지 마시고 내 생각에는 이러한 경오로 가공이 되어야 한다 그러므로 내가 예상하는 경로형태로 출력이 되도록 마스터캠 가공정의와 머신 정의 해당 장비 설정을 파악하여 사용하셔야 합니다.)

(심코등 백플롯 가공경로 확인 절차를 필히 하시기 바랍니다. 필수 중요!!!)

* 위에서 얘기 한 듯이 포스트 로터리축 설정 내용도 무척 중요합니다.

왜냐 하면 간혹 나는 이렇게 회전하도록 마스터캠 가공정의 머신정의 등 설정을 잘 고려했는데.... 포스트의 설정이 틀리면 출력되는 NC 데이터 내용이 틀려서 왜 반대로 회전하는가 하는 문제가 발생합니다. (중요!!!!)

'마스터캠 2021 기능 교육 자료(초안) > 2D 가공 경로 관련' 카테고리의 다른 글

| 마스터캠 2021를 활용한 2D가공경로에 대하여 -32(윤곽가공 절삭 파라미터-24(로터리 축 조절-실무3)) (1) | 2024.07.20 |

|---|---|

| 마스터캠 2021를 활용한 2D가공경로에 대하여 -31(윤곽가공 절삭 파라미터-23(로터리 축 조절-실무2)) (0) | 2024.07.18 |

| 마스터캠 2021를 활용한 2D가공경로에 대하여 -29(윤곽가공 절삭 파라미터-21(로터리 축 조절)) (0) | 2024.07.09 |

| 마스터캠 2021를 활용한 2D가공경로에 대하여 -26(윤곽가공 절삭 파라미터-18(절삭유)) (0) | 2024.06.16 |

| 마스터캠 2021를 활용한 2D가공경로에 대하여 -25(윤곽가공 절삭 파라미터-17(평면)) (1) | 2024.06.14 |