이번에는 마스터캠 모의가공 과정(경로확인, 모의가공)에 대하여 알아보겠습니다.

먼저 과정을 보면..

1. 공작물 설정 (소재 설정)

2. 가공정의 생성(CAM 작업)

3. 해당 가공정의의 경로 확인 (공작물 설정 과정 없이 가능)

4. 해당 가공정의 의 모의 가공 (공작물 설정 과정 필요)

5. 해당 가공정의 간 가공 후 소재 가공상태 확인용 또는 이후 가공정의 생성 시 참고용 소재정의(에어컷 파악용)

* 주로 황삭후 다음 가공공정시 남은 소재 상태를 적용하여 중삭 또는 정삭 과정을 생성하는 용 (공작물 모델(가공정의, 가공정의 공작물 파라미터, 자동중삭)

6. 다공정 가공정의경우 (1,2,3...차공정 적용) 당 가공정의 적용된 소재형태를 다른 공정에 적용(5번과 다른 점은 작업평면 또는 공구평면 또는 머신정의가 다르게 적용됨)

7. 이미 1,2차 가공된 소재 (예:주물소재 , 범용밀링작업 후 가공)를 소재로 적용하여 가공정의를 생성하는 방법

* 단순한 가공정의 경우 공작물 설정 과정 없이 경로 확인 으로만 가공 확인 후 작업 하는 경우도 많습니다.

* 하지만 정확한 검증(확인)을 위하여 공작물 설정를 통한 모의 가공 과정을 거치시기 바랍니다.

* 1~4번 까지는 공작물 설정(소재설정) 에서 이루어지며 5번 경우 공작물 정의 또는 가공정의 파라미터의 공작물 정의에서 이루어지며 6,7번 경우 공작물 설정, 공작물 모델, 가공정의 파라미터 공작물에서 이루어집니다.

공작물 설정(소재설정)

공작물 모델

공작물(가공 파라미터내)

1. 공작물(소재)설정 과정

* 이 부분 내용은 마스터캠 2021 유저인터페이스 공작물 내용을 재차 사용합니다.

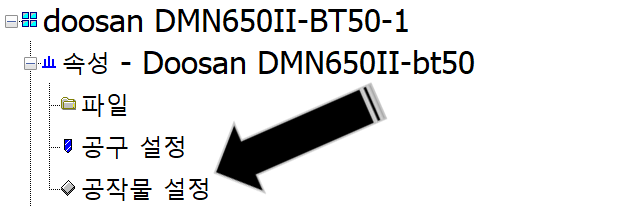

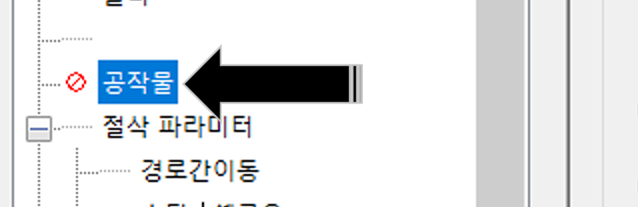

머신정의 의 속성 - 공작물 설정에서 행해집니다.

공작물 설정

가공경로에 적용되는 가공물 소재에 대한 정의 을 설정 합니다.

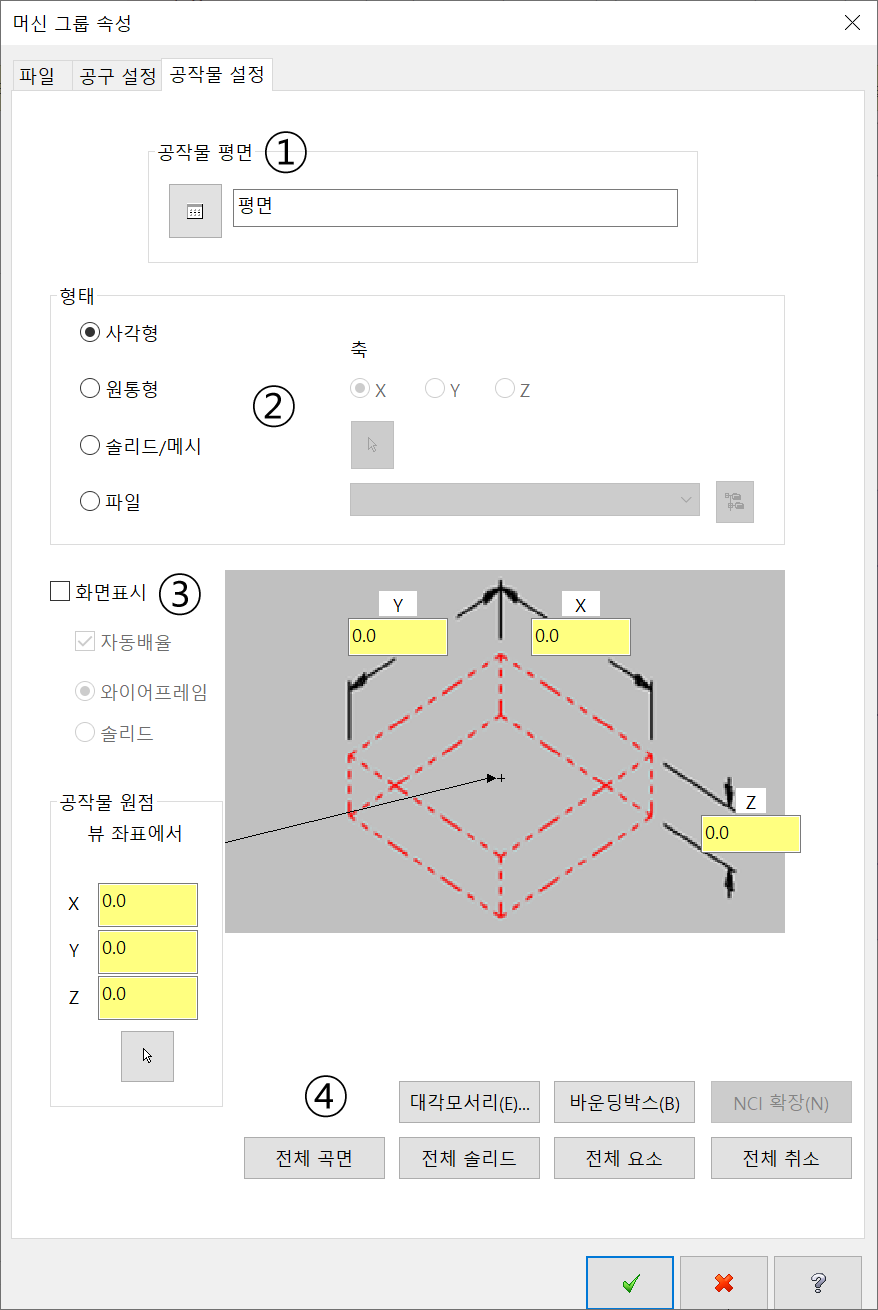

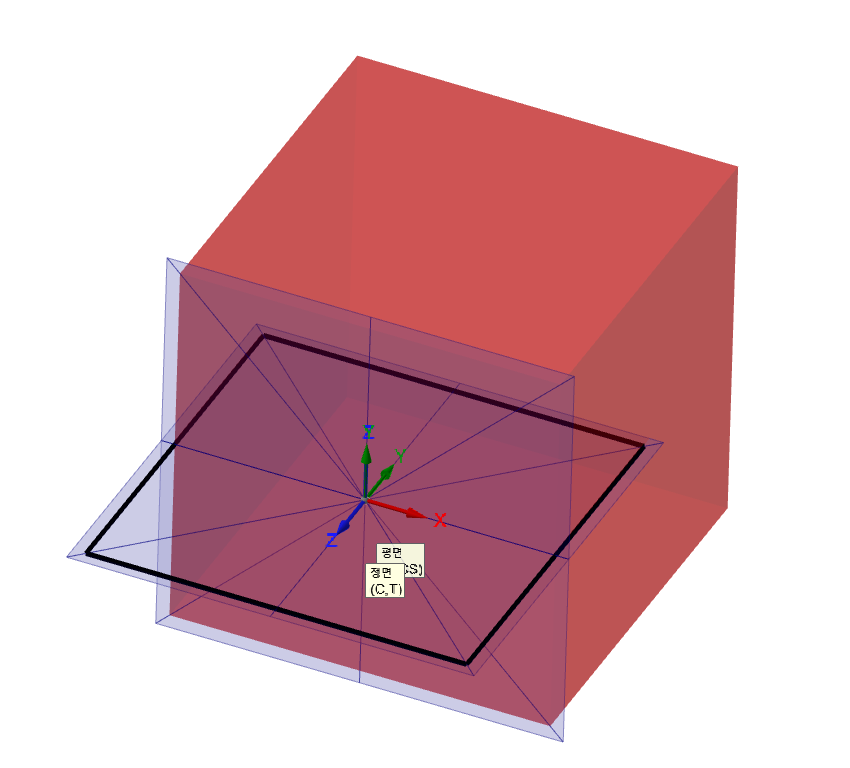

① 공작물 평면

생성되는 소재 (공작물)가 생성되는 평면을 지정합니다.

* 보통의 경우 평면을 기점으로 소재 가 생성 됩니다.

그러므로 소재 두께 을 입력 하면 주로 평면 기준 Z 마이너스 값으로 소재 가 생성 됩니다.

그런데 그와 달리 다른 평면을 기준으로 소재 가 생성 되어야 하는 경우 해당 평면을 지정 합니다.

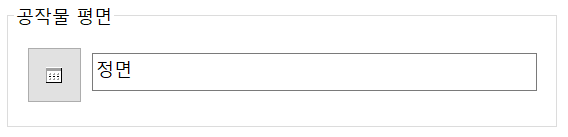

* 만일 공작물 평면 을 정면으로 지정하면 소재는 Y 플러스 방향으로 소재 두께 가 생성 됩니다.

* 공작물 평면 이 정면으로 지정하면 위 이미지처럼 정면 평면을 소재 상부 로 하여 소재 두께가 생성됩니다.

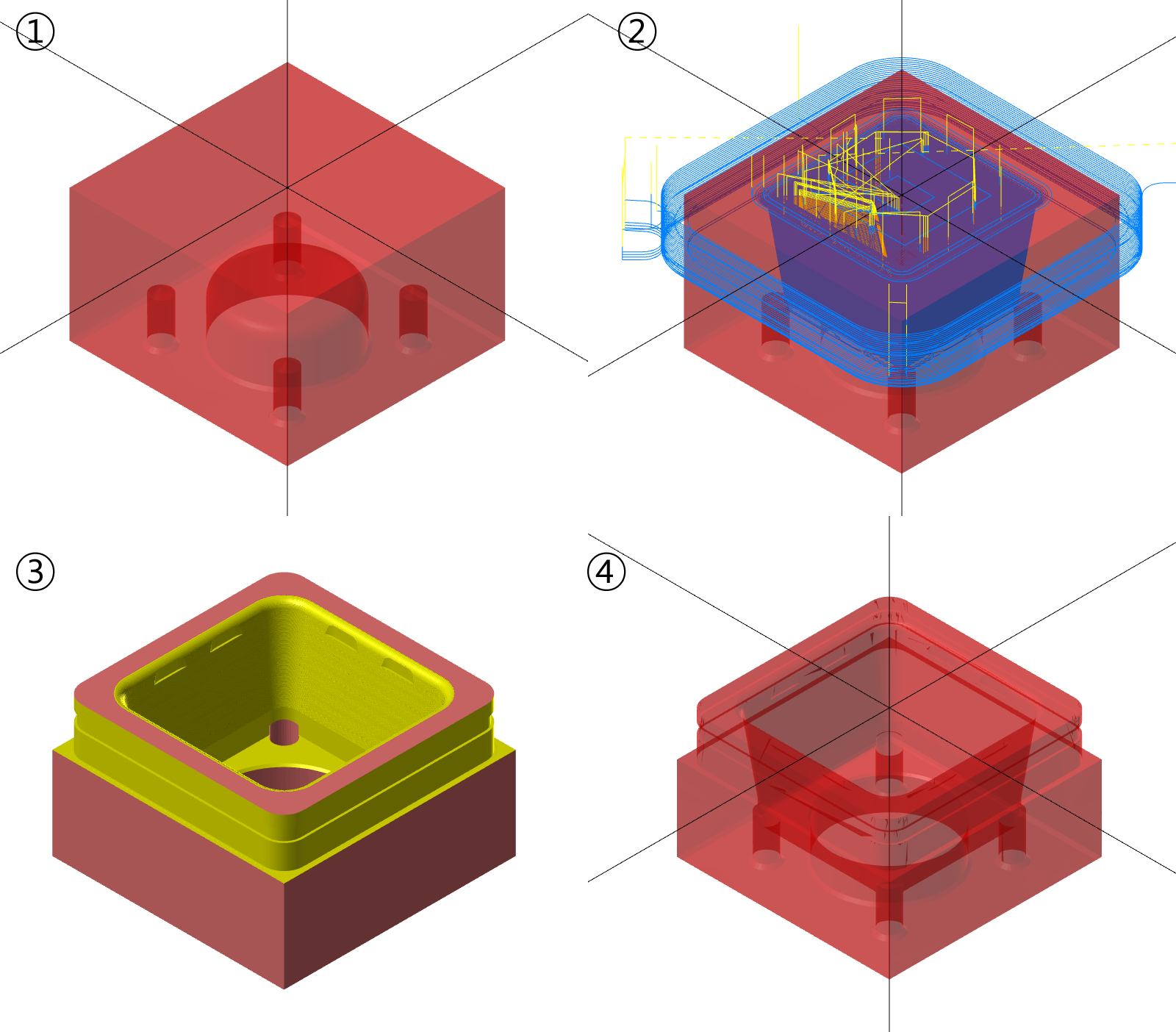

② 형태

공작물 소재의 초기 형태 을 지정 합니다.

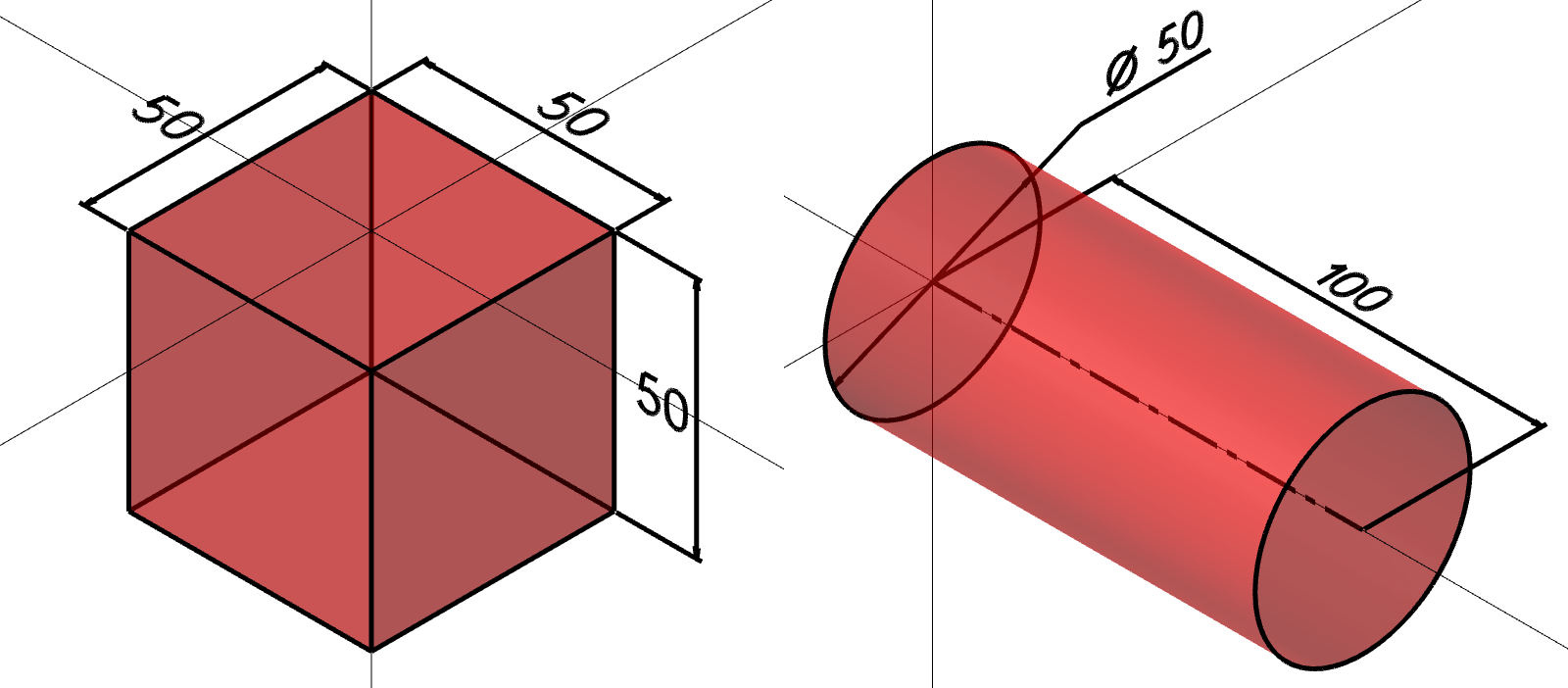

사각형 : 제일 기본적인 형태이며 사각형 형대의 소재 형태 을 지정 합니다.

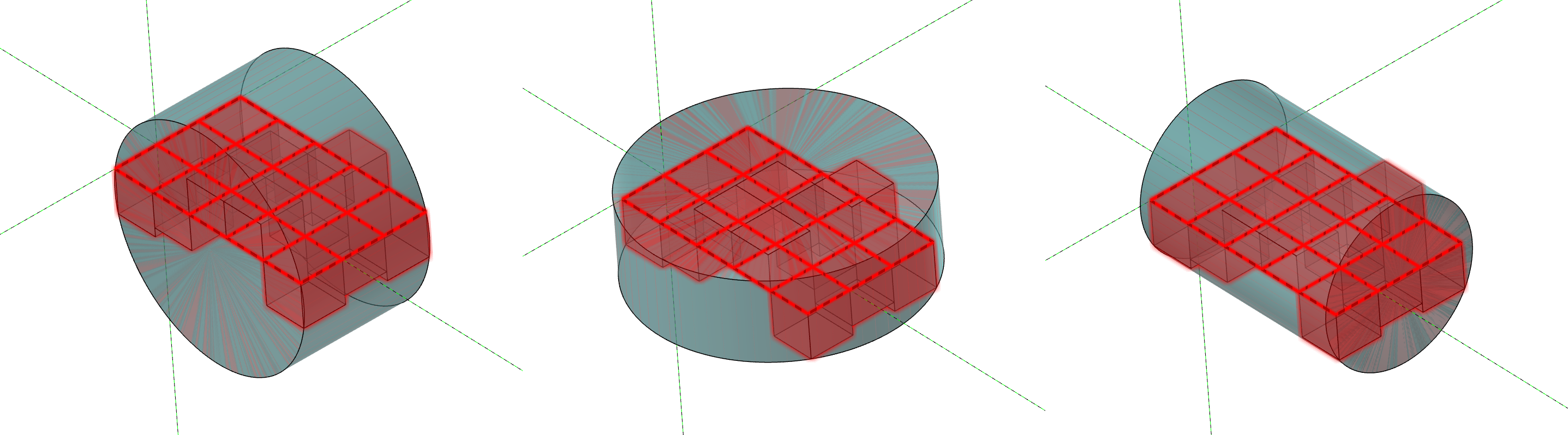

원통형 : 선반 또는 인덱스 부가축 가공 등 원통형 소재 을 지정 합니다.

* 원통형 소재는 중심축(회전축)을 가지므로 이러한 축에 대한 지정 이 가능합니다.

( X , Y , Z) 축 지정 이되며 소재 중심축 이 지정한 축 방향 이 됩니다.

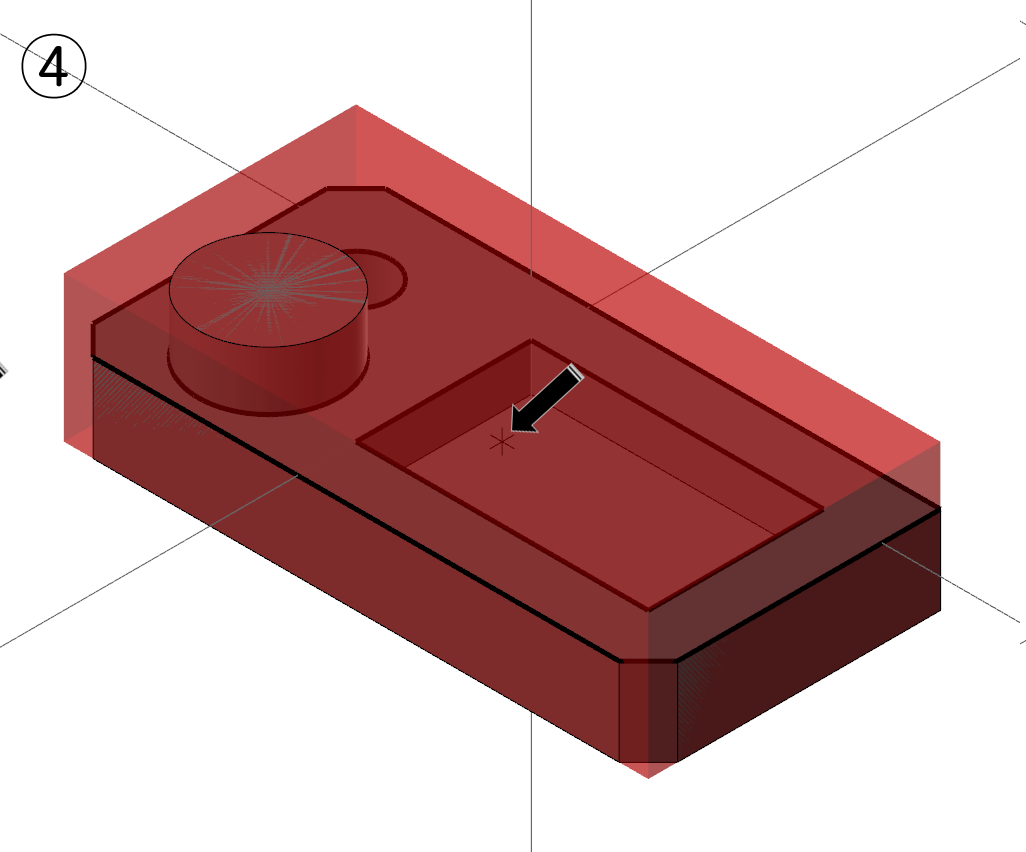

솔리드/메시 : 현재 작업 화면에 생성된 솔리드 또는 곡면 집합체 등 을 지정 하여 소재 형태로 사용 가능 합니다.

선택 시 화살표로 해당 솔리드 또는 메시(곡면)를 선택하여 지정합니다.

* 만일 소재의 재료인 솔리드 가 변동 사항 이 있으면 다시 한번 소재로 지정해주어야 합니다.

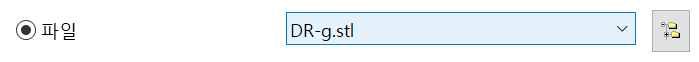

파일 : STL포맷 형태로 저장된 소재 형태 파일을 지정하여 소재로 사용 가능 합니다.

오른쪽 디렉터리 버턴을 눌러 해당 소재 적용 STL 파일을 지정합니다.

* 솔리드 파일과 다르게 STL 파일 은 현 작업 상태에서는 위치 이동이나 형태 수정 이 불가능합니다.

만일 수정 사항 이 발생하면 현 마스터캠 은 종료 후 그 해당 STL 파일을 불러드려 위치 이동 또는 수정 을 하셔야 합니다.

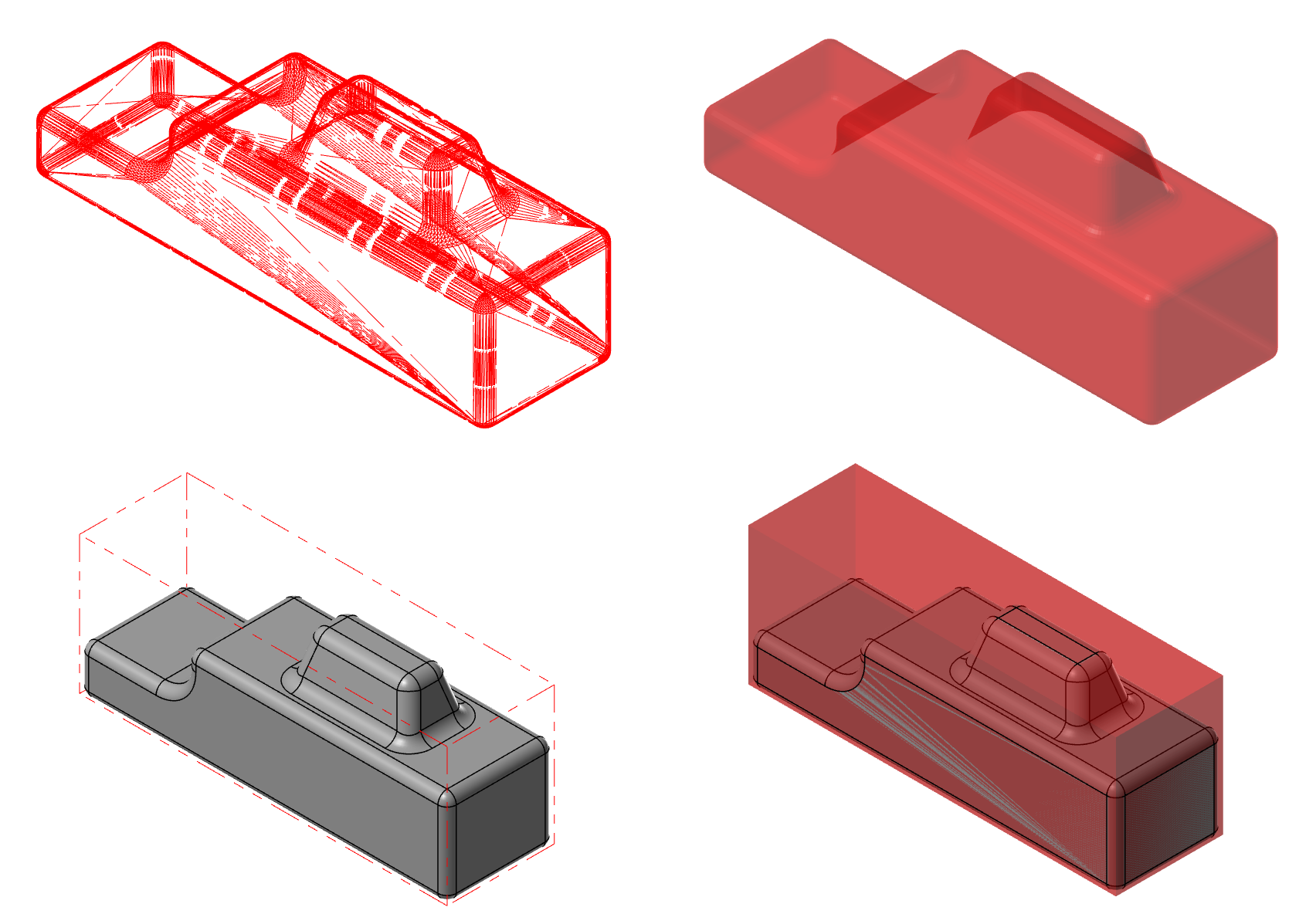

* 보통의 경우 가공 공정상 1, 2차 공정 이 있는 경우 1차 가공경로 생성 후 모의 가공 결과 을 STL 파일로 저장한 후 별도로 STL 파일을 불러드려서 뒤집어 저장한 후 2차 가공 경로 생성 시 1차 공정 결과 STL 파일을 2차 가공경로 소재로 지정하여 모의 가공 시 1차 공정 결과물에 2차 공정 완료 된 형태 을 확인 해 볼 수 있습니다.

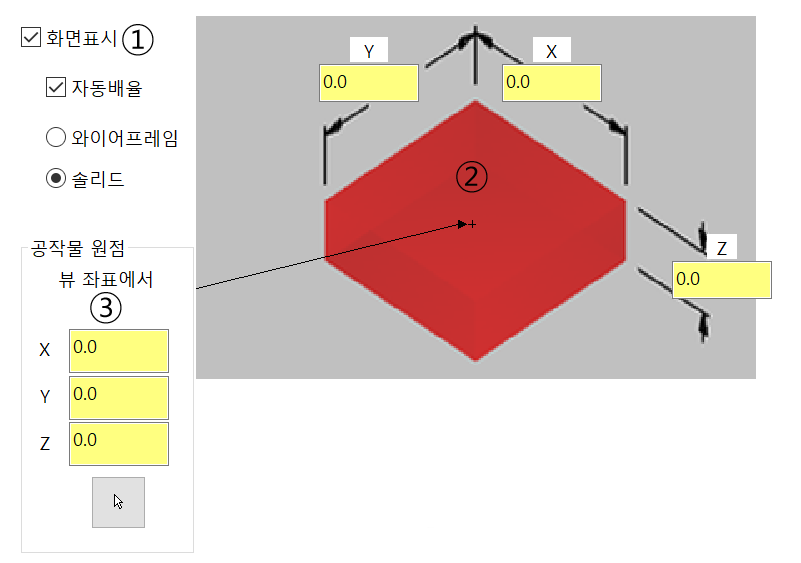

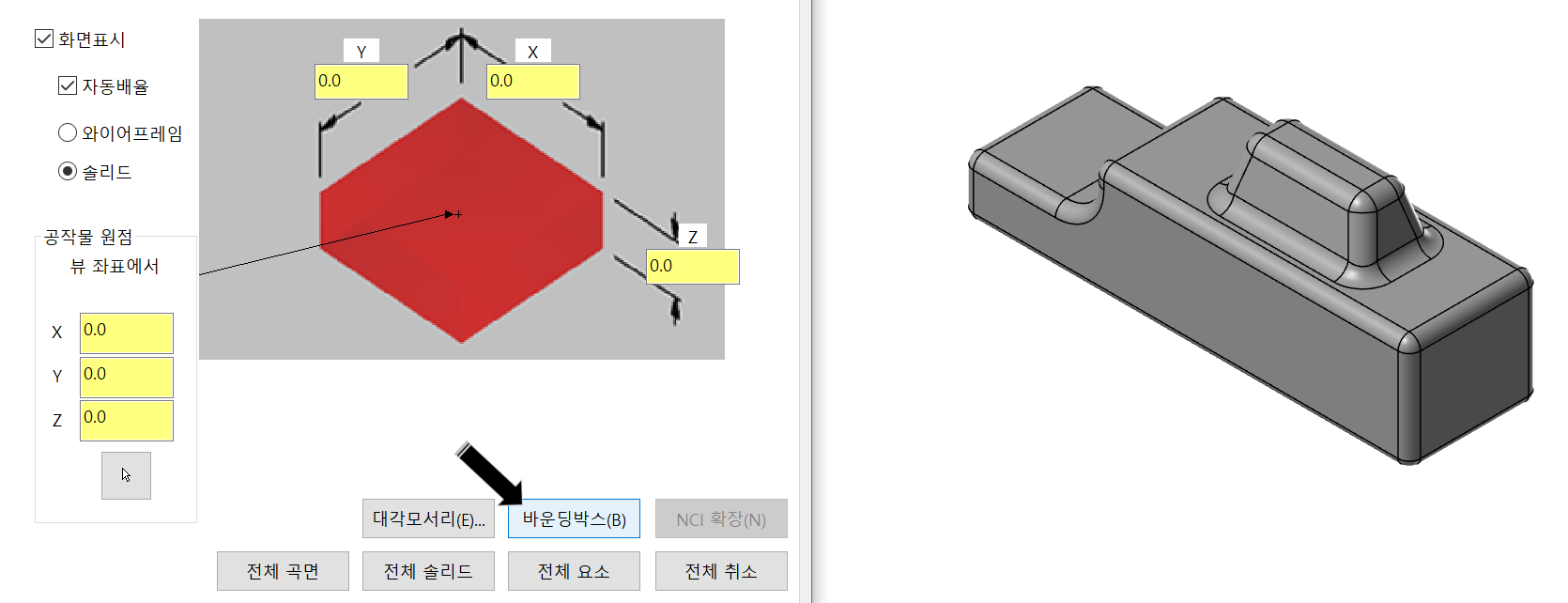

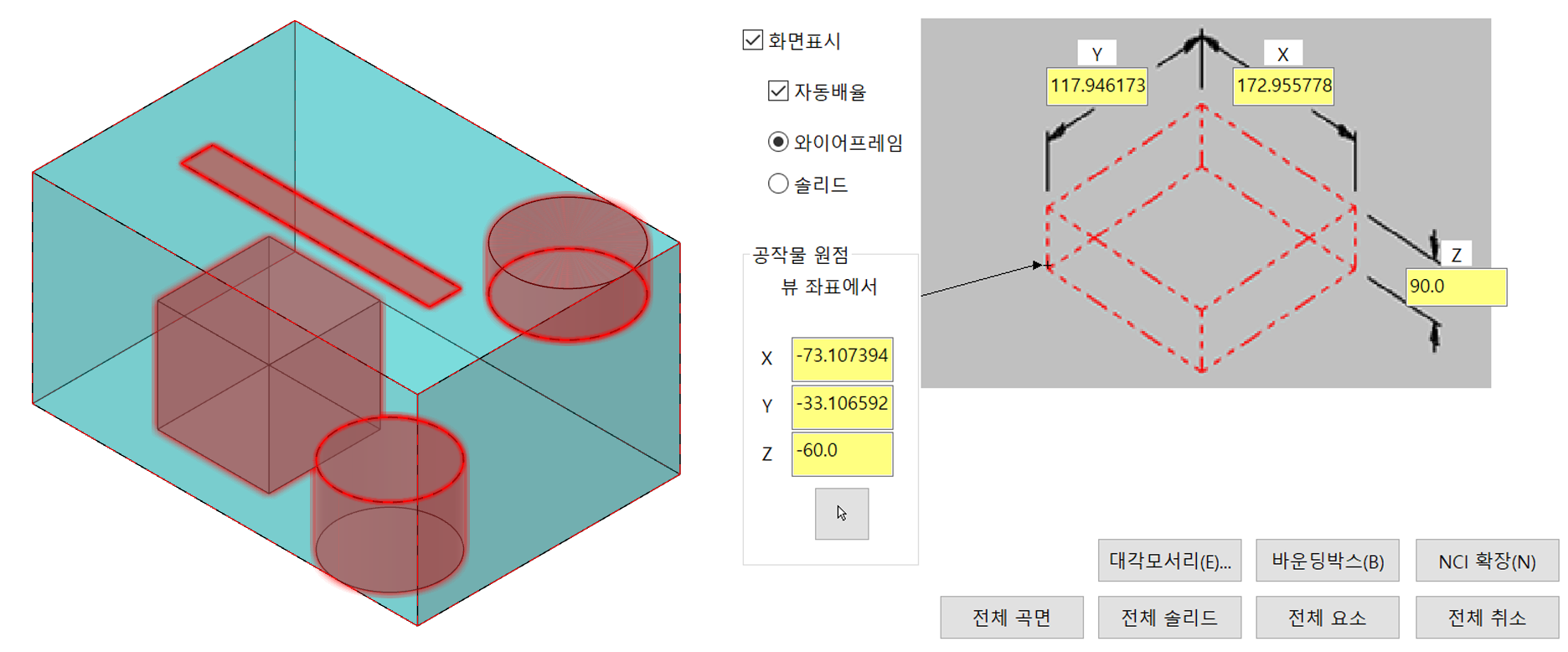

③ 화면 표시

형태가 지정된 소재의 표시 여부와 규격의 대한 표시 그리고 공작물 원점에 대한 위치 표시 을 합니다.

1. 화면 표시

공작물 소재 표시 을 ON / OFF 하기 위한 기능입니다.

화면 표시 을 체크 하면 소재 형태 가 작업 화면에 표시되고 체크해제 하면 작업 화면에서 표시되지 않습니다.

자동 배율은 체크 시 소재 적용 시 화면에 소재 형태 을 윈도 줌 형태로 표시합니다.

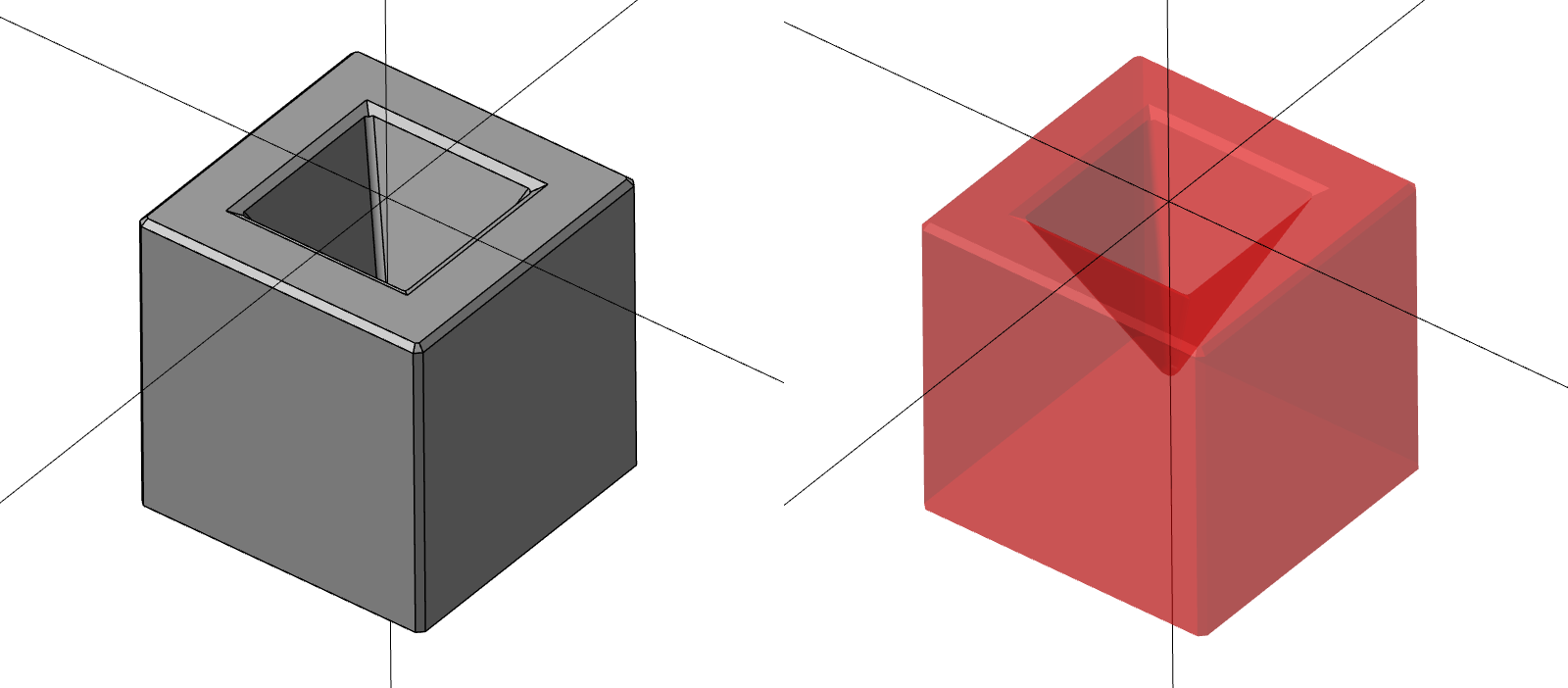

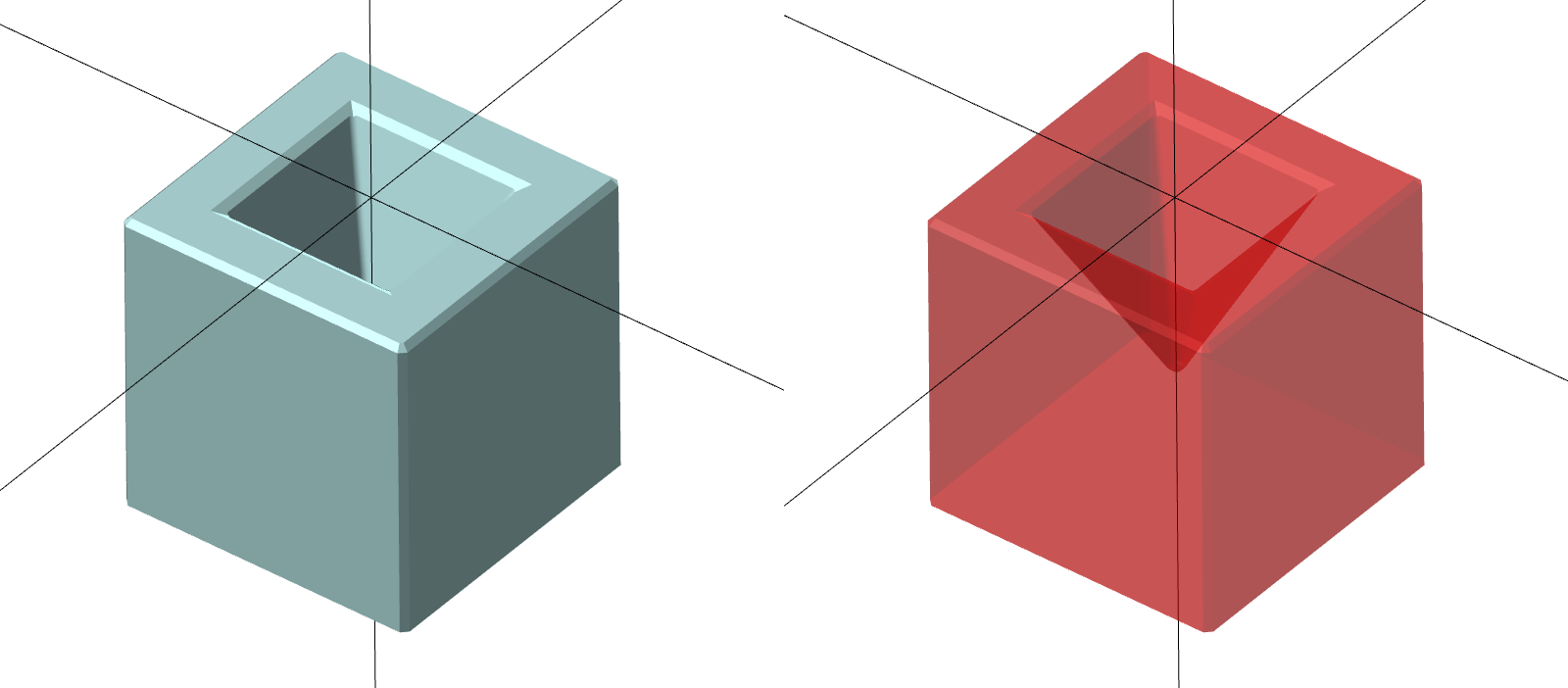

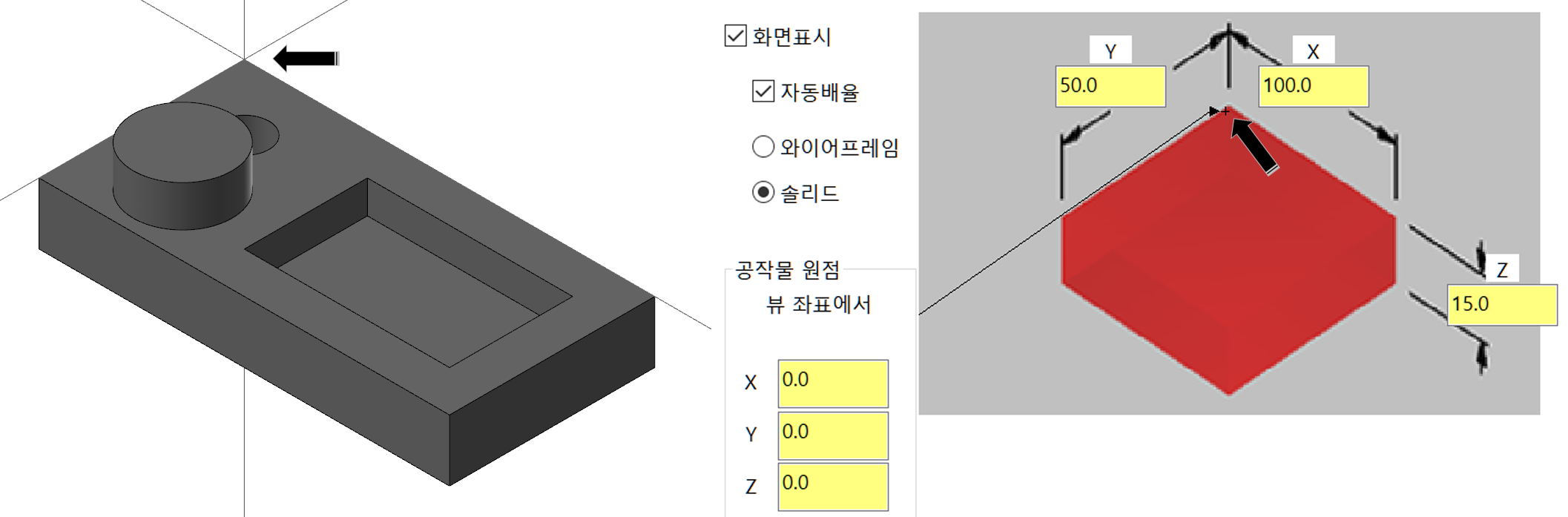

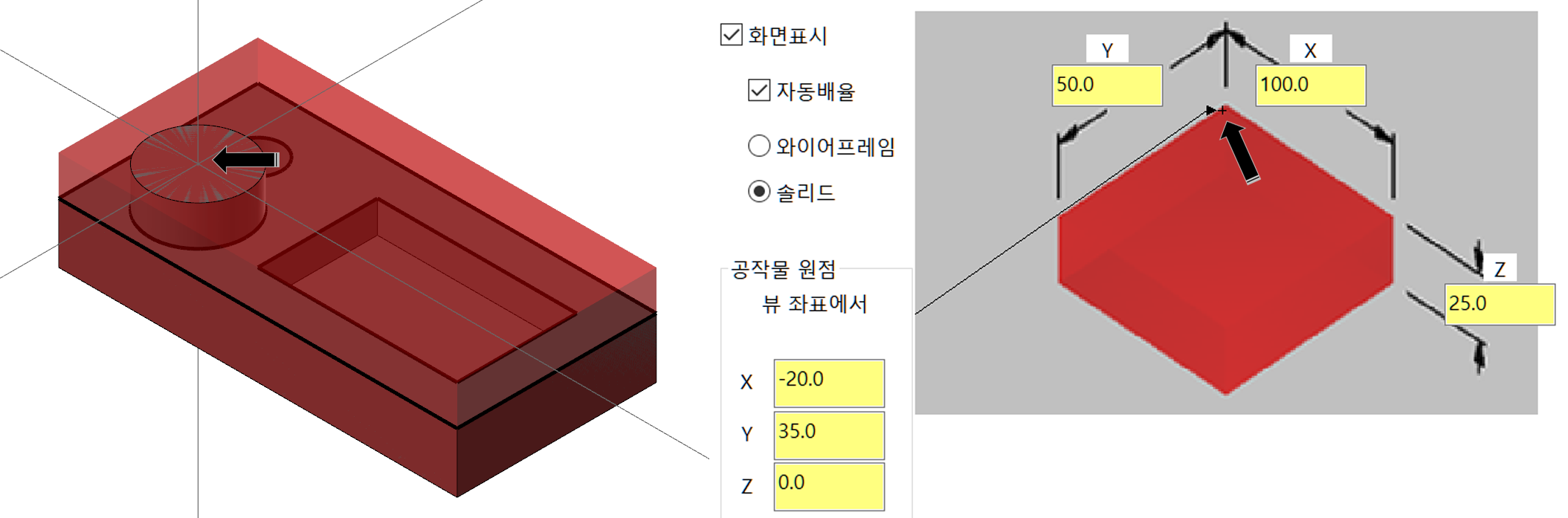

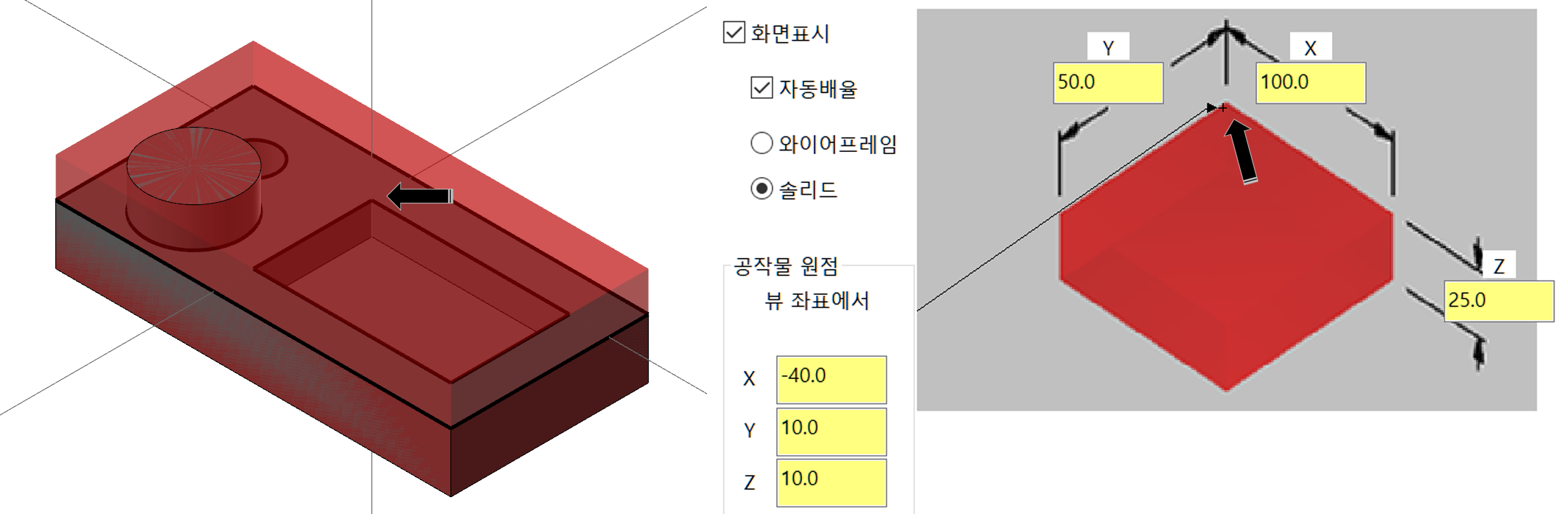

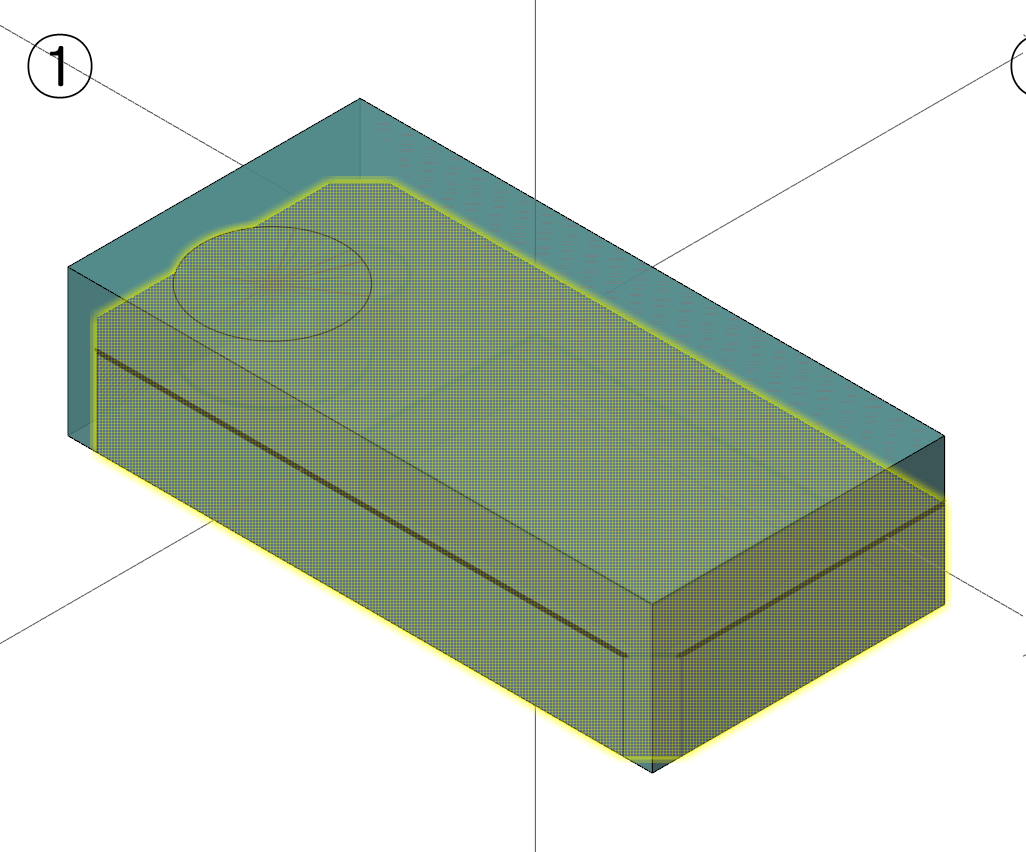

와이어프레임, 솔리드 : 소재의 작업 화면 표시 형태 을 와이어프레임 형태 로 할 것 인지 솔리드(반투명) 로 할것 인지 결정 합니다.

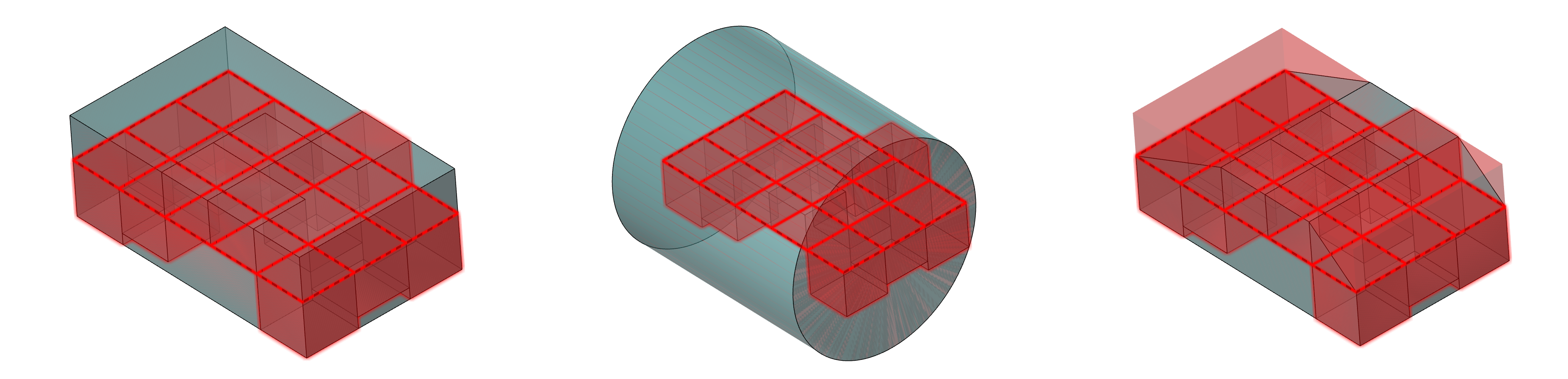

왼쪽상단 이 와이어프레임, 오른쪽 상단 이 솔리드 적용

왼쪽하단 이 사각형 형태 와이어프레임 소재 적용, 오른쪽 하단이 사각형 형태 솔리드 소재 적용

2. 소재 원점 지정

이것은 마스터캠의 시스템 원점을 (F9)을 소재 규격 기준 에디에 두냐 을 결정 합니다

보통의 경우 소재 중앙 또는 우측상단, 좌측 상단 등 을 기준 설정 합니다.

* 마스터캠의 시스템 원점을 생각하시면 됩니다.

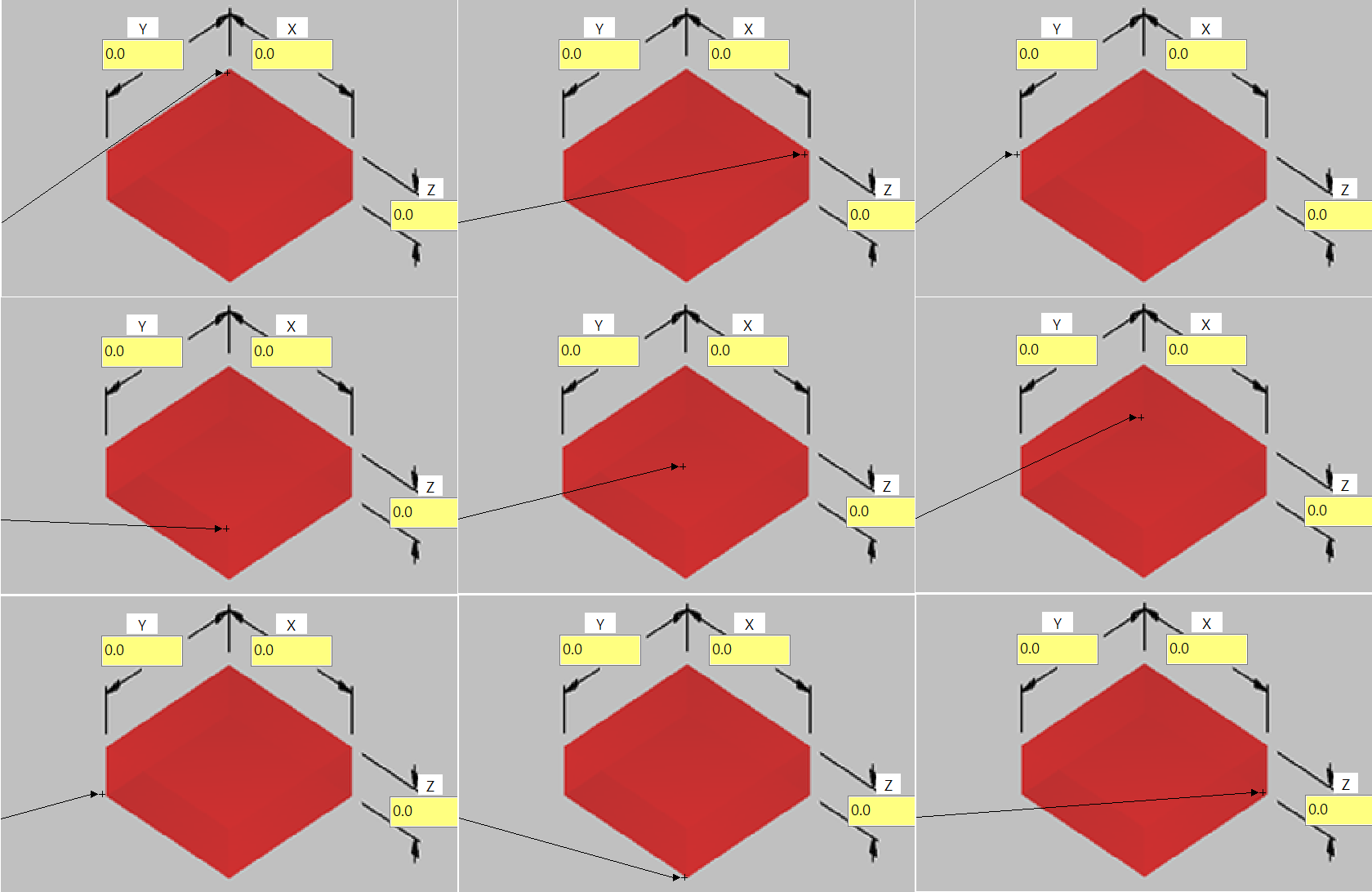

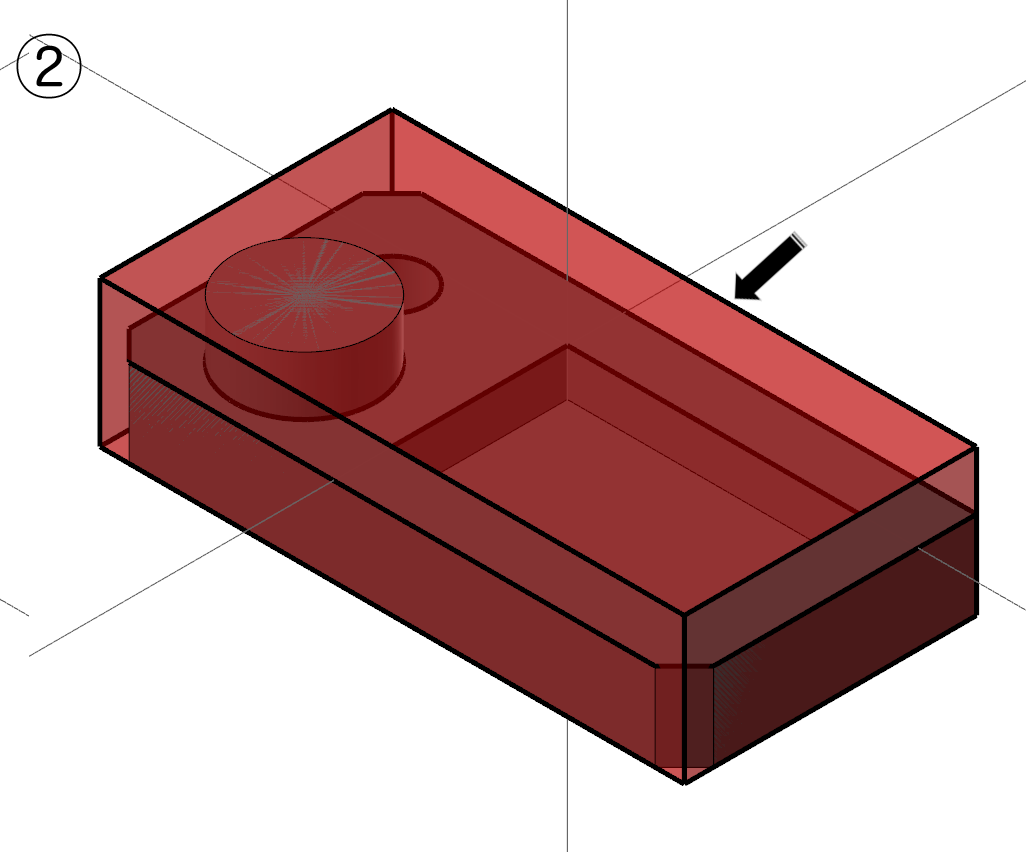

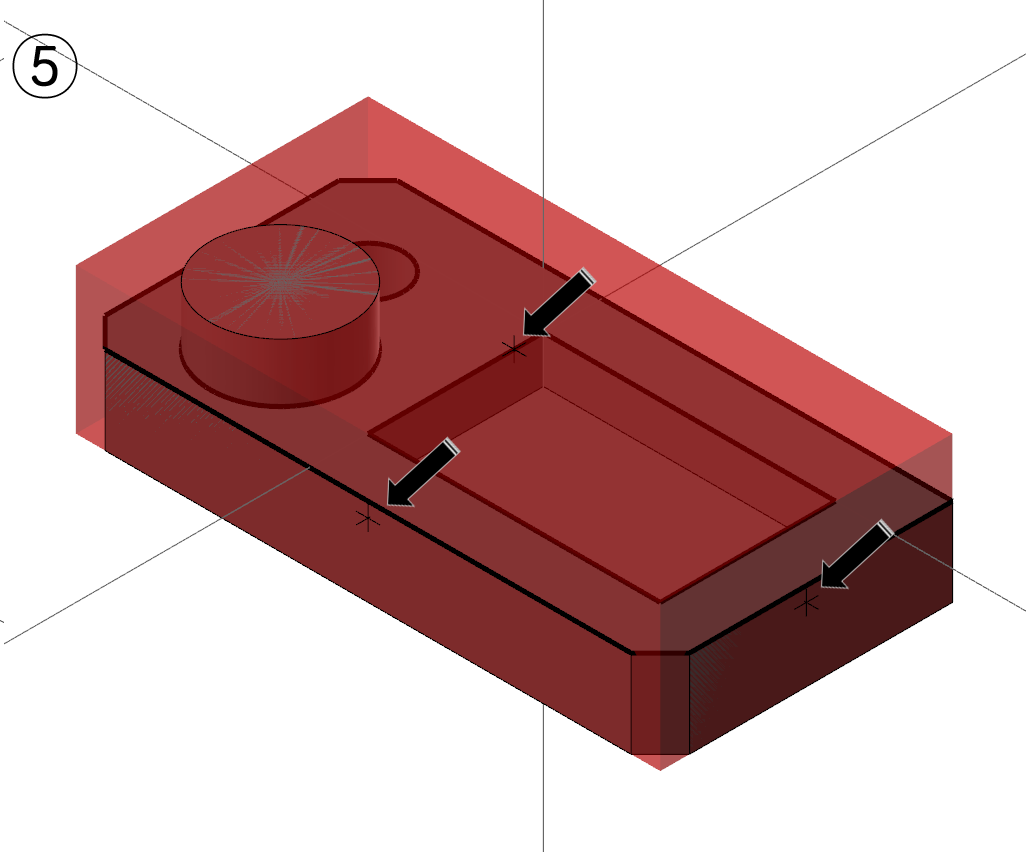

위 이미지처럼 사각형 상단의 네모서리 (4군데) + 상단의 중앙(1군데) + 하단 네모서리 (4군데) 총 9군데 지점을 마우스 클릭으로 지정 가능 합니다.

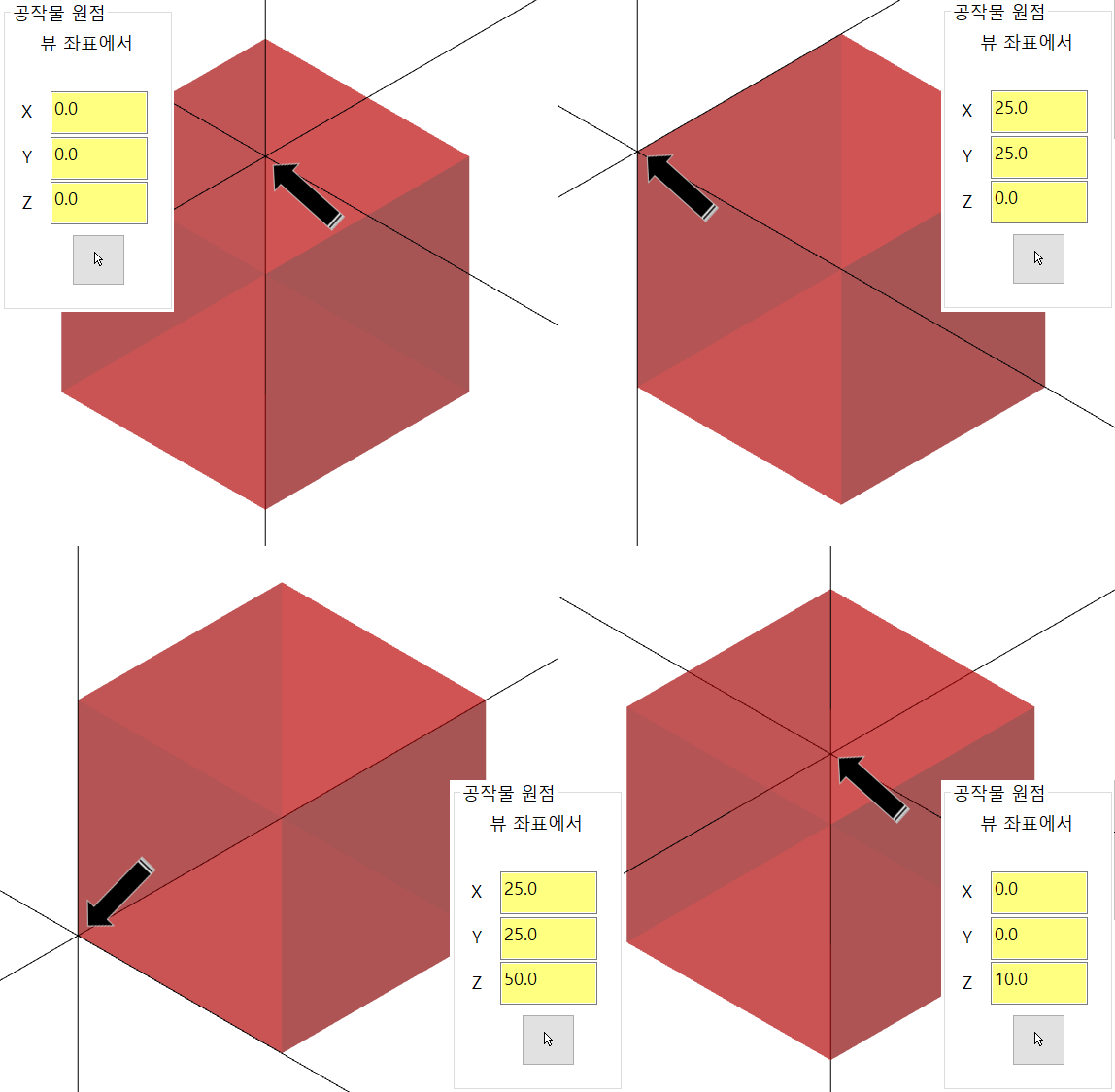

3. 공작물 원점

이것은 약간 혼란의 여지 가 있습니다.

위 소재의 원점 은 소재 을 그대로 놓고 시스템 원점을 정한다 하면 이것은 이렇게 정해진 소재 원점을 기준으로 하여 소재(공작물)를 지정된 좌표만큼 이동된다라고 생각하시면 됩니다.

* 사실 결과 (가공 시 소재 바이스 체결등)을 생각하면 차이가 거의 없습니다.

* 다만 사용자 가 원하는 소재 원점 이 비대칭 지점에 있는 경우 (즉 위 소재 원점에 없는 지점(사각형 외곽선이 아닌) ) 적용하게 하기 위하여 있는 것이라고 생각하시면 됩니다.

* 그래서 좌표 입력 칸 에 "뷰좌표에서"라는 문구가 기재되어 있습니다.

위 와 같이 소재 원점에서 마우스 클릭으로 원점 위치 을 지정 하는 것처럼 여기서 좌표 을 입력 하므로 원점을 지정(이동) 할 수 있습니다.

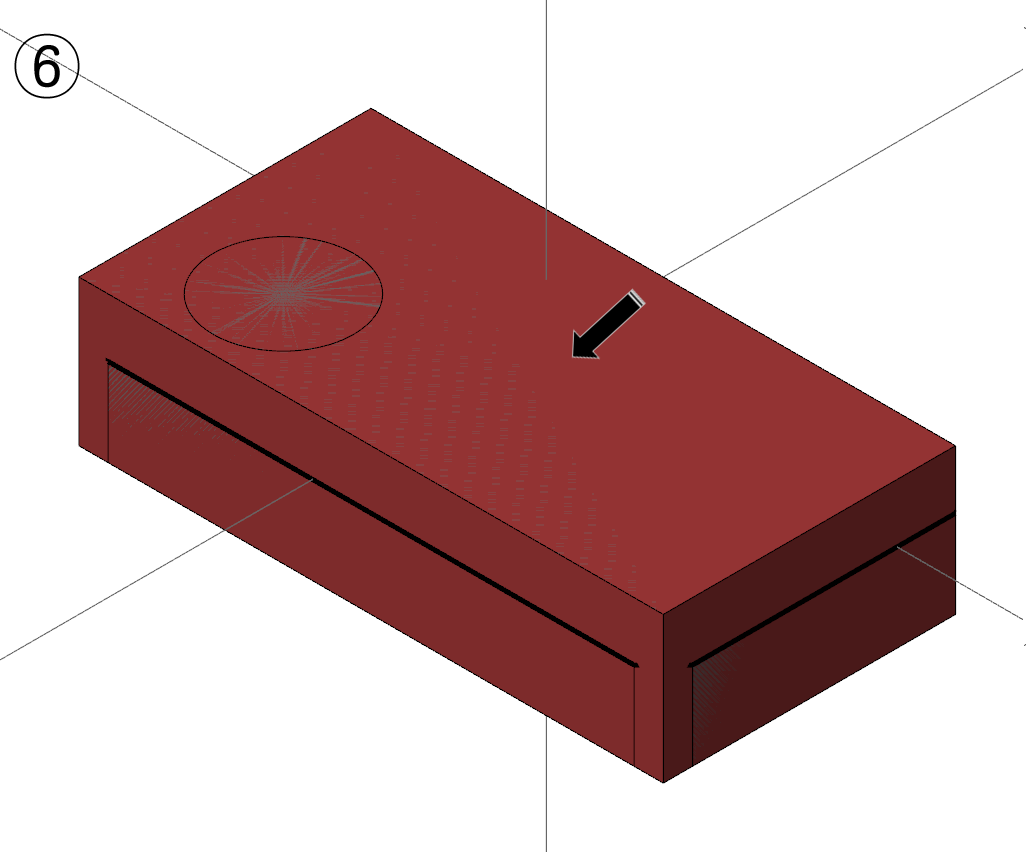

기타 예 을 들면

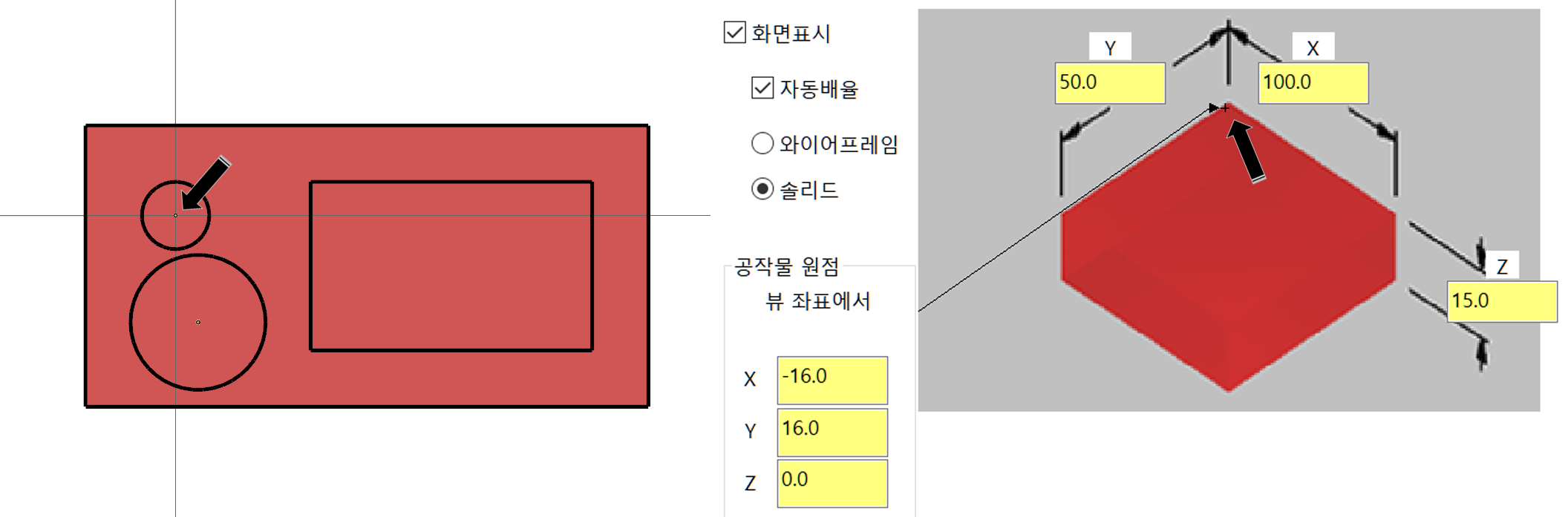

위와 같은 소재의 좌축 상단을 시스템 원점을 정의 한 예입니다.

그것을 좌측 상단의 작은 원의 중심점을 시스템 원점으로 변경 시 공작물 원점 좌표 입력 예입니다.

그 외로 좌측 하단의 원통형 돌출 부분 상단 중심점에 시스템 원점을 이동시 공작물 원점 좌표 입력 예입니다.

또 사각형 상단의 포켓 부분 한점 을 시스템 원점으로 변경 시 공작물 원점 좌표 입력 예입니다.

* 자세한 설정 설명은 차후 모의가공 및 공작물 설정, 공작물 모델 설명 에서 합니다.

④ 소재 규격 측정 방식 (바운딩 방식)

* 이 방식은 여러 가지 소재 형식을 규격화된 박스 & 원통형 형태로만 소재 규격 이 정의됩니다.

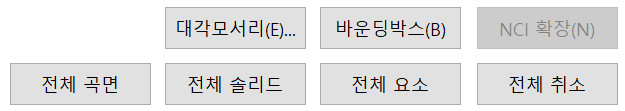

대각모서리

마우스로 사각형의 모서리 을 대각선 방향으로 두 군데 지정하여 사각형 소재의 크기 을 입력 하는 방식입니다.

다만 Z 축 높이는 입력이 안 되는 방식이라 따로 Z값은 입력해주셔야 합니다.

*Z 축 이 입력되지 않으면 확인을 클릭하여도 소재 설정이 되지 않습니다.

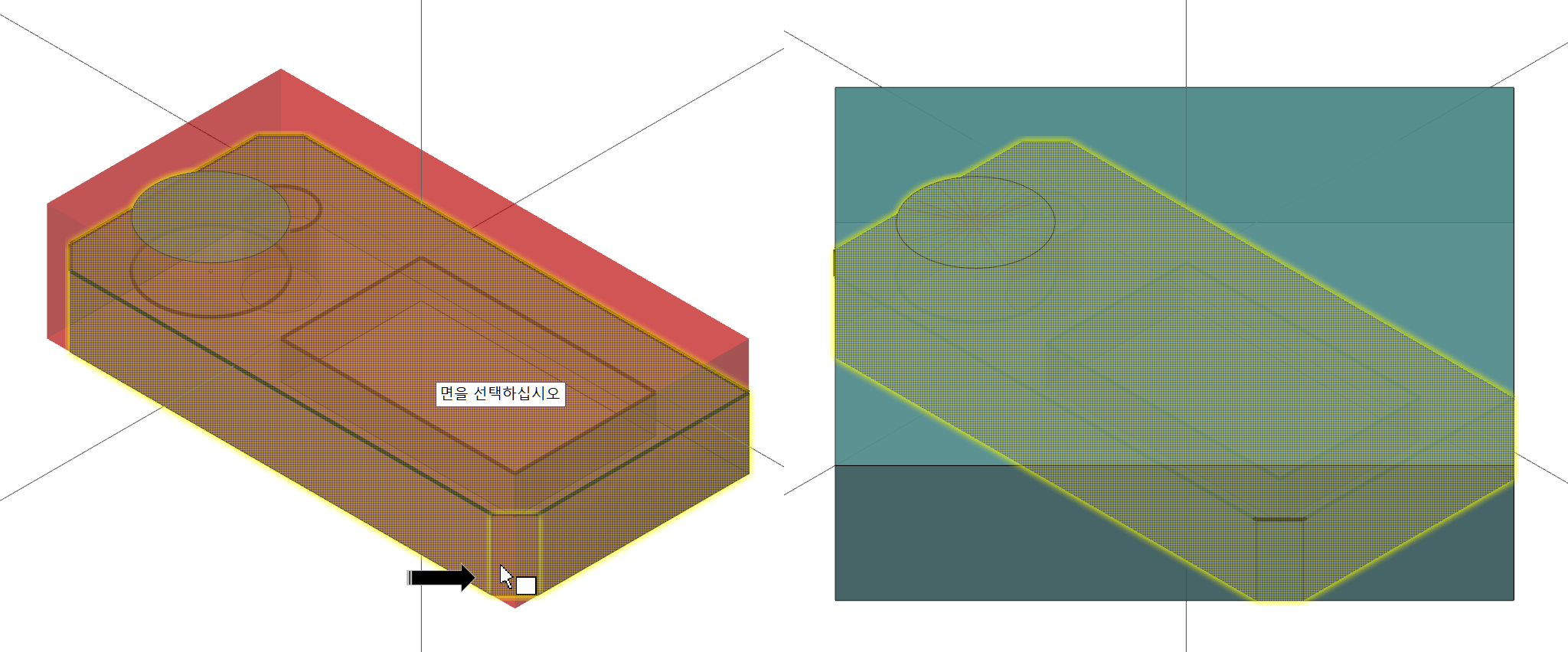

바운딩 박스

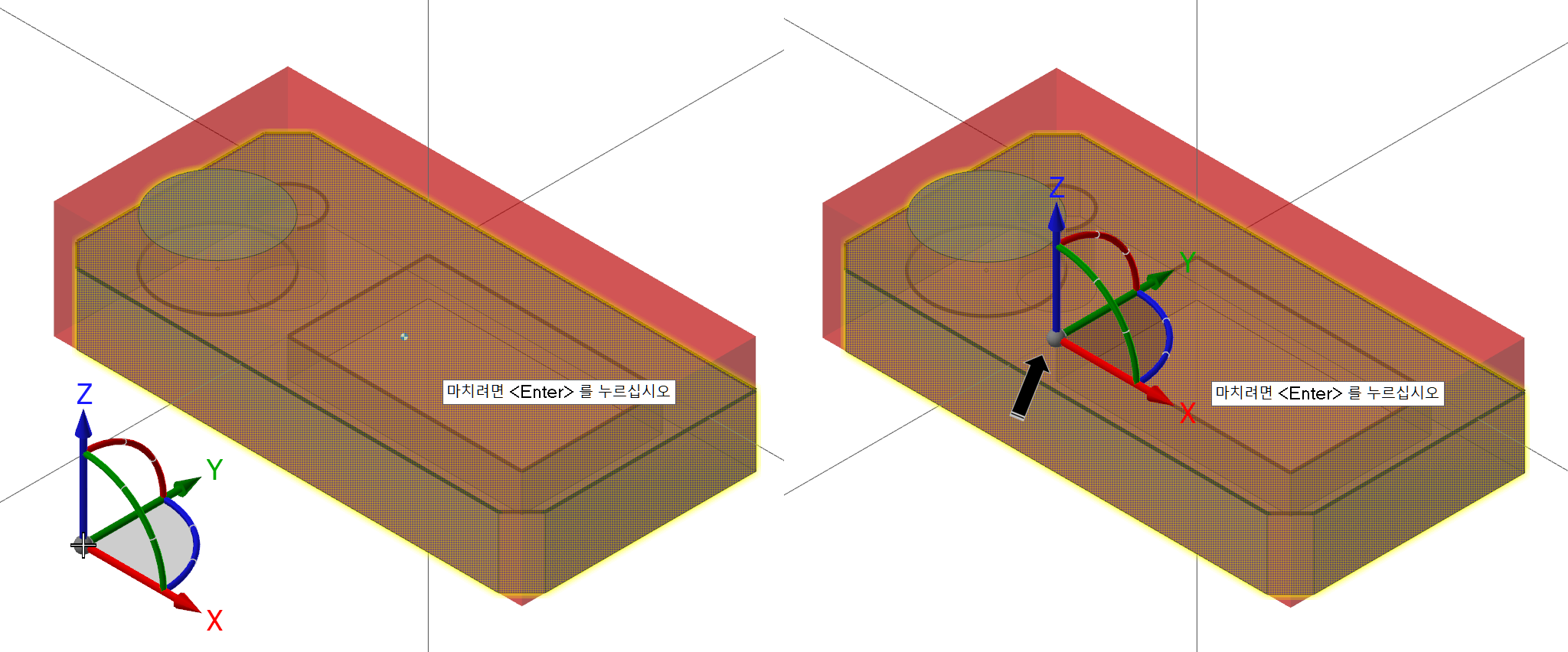

위 이미지 오른쪽처럼 있는 소재(모델링)를 바운딩 박스로 소재 규격을 정의합니다.

그러면 위 이미지처럼 소재 규격이 될 수 있는 객체 을 선택 하라고 메시지 가 표시됩니다.

그리고 해당 소재 형태 을 선택 하면 다음과 같이 바운딩 박스 옵션창 이 오른쪽(가공경로 관리자 창 이 있는 쪽)에 표시됩니다.

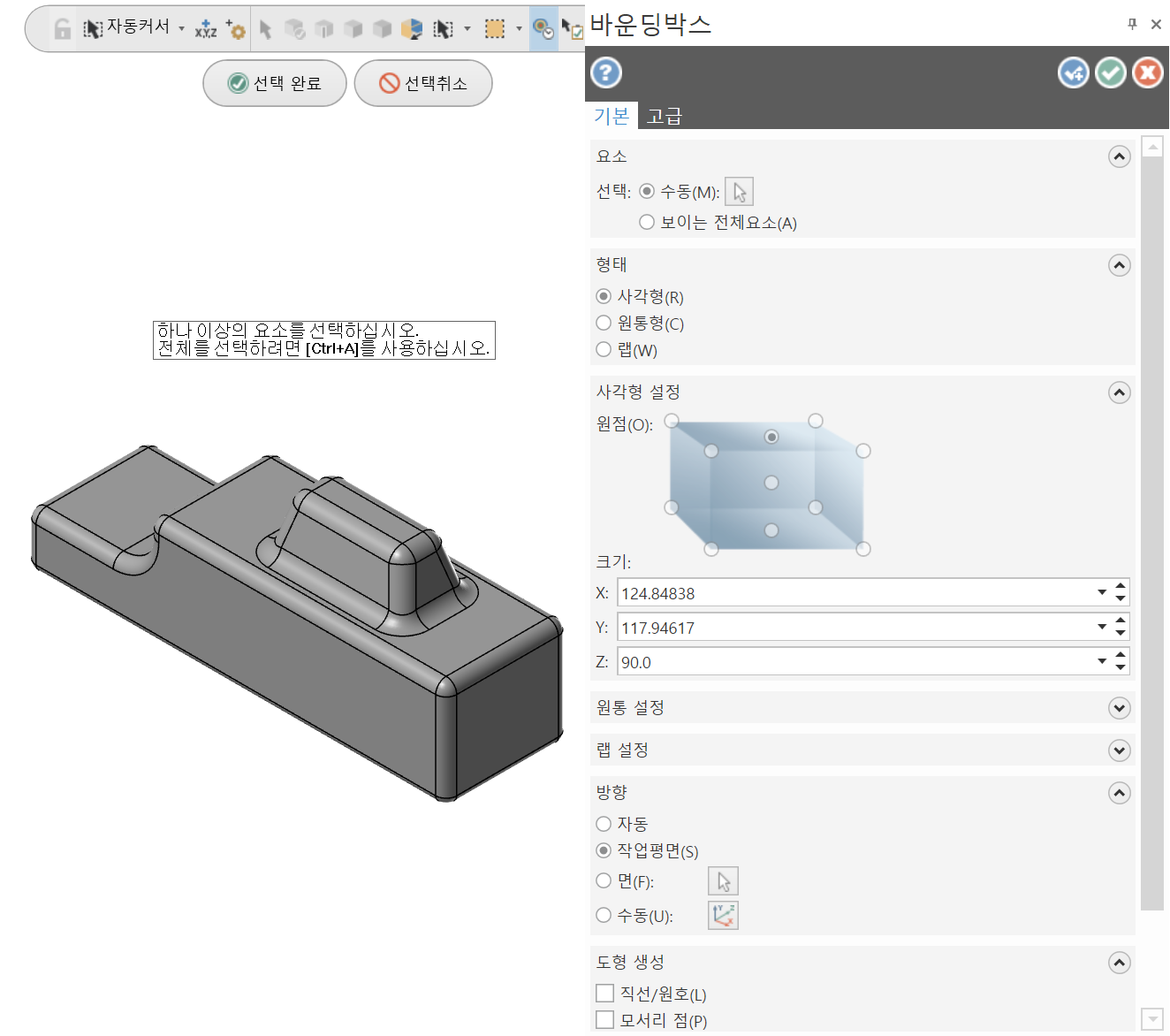

바운딩 박스 옵션창

① 요소

소재 규격을 바운더리 형태로 정의하기 위하여 선택하는 방식입니다.

선택 / 수동 : 바운더리 설정 하기 위하여 해당 객체 을 수동으로 지정합니다.

* 오른쪽 커서 아이콘 선택 하여 직접 해당 객체 을 선택합니다.

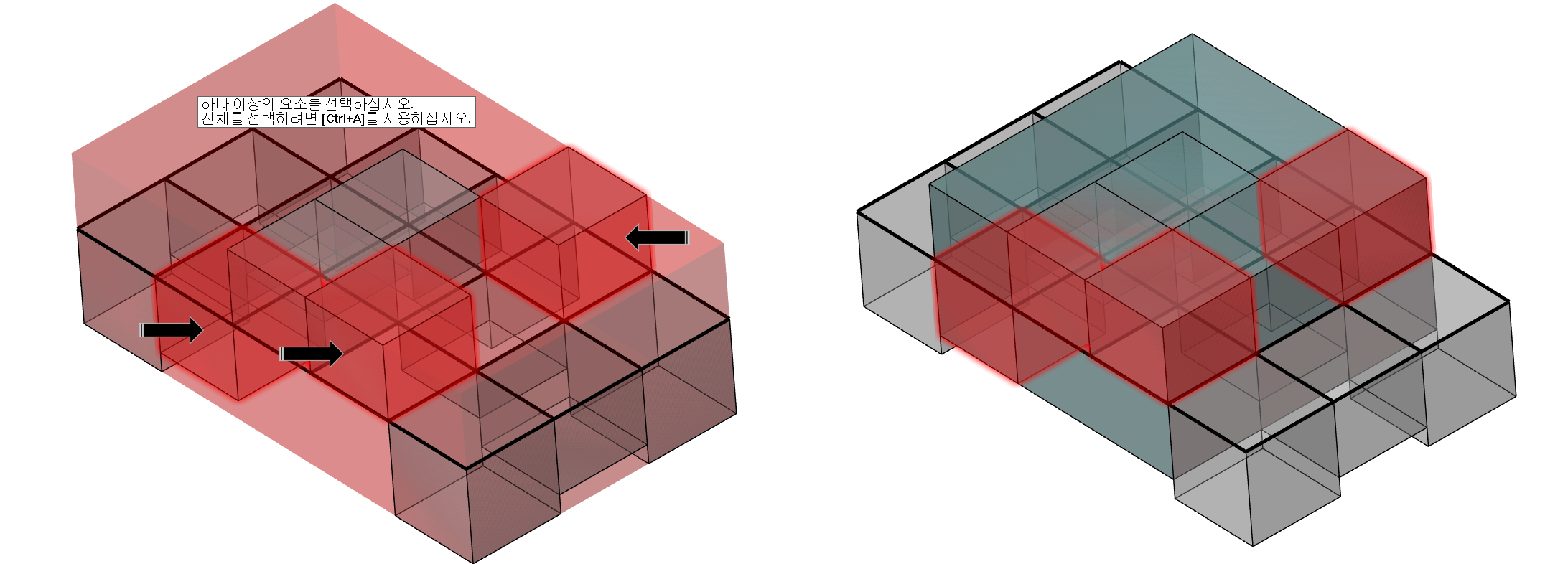

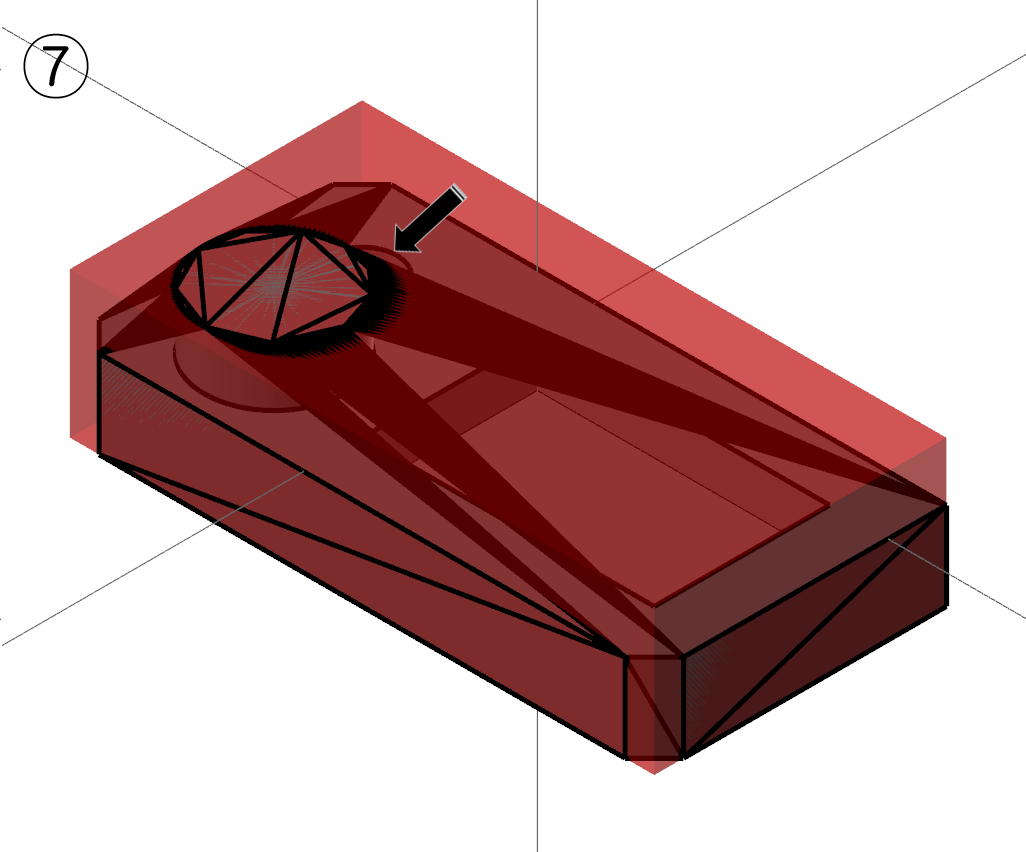

위 이미지처럼 선택한 객체를 중심으로 소재 규격 범위 을 정의합니다.

선택 / 보이는 전체 요소 : 별도의 선택 없이 현재 작업 화면에 표시되어 있는 전체 요 소을 중심으로 소재 규격을 정의 합니다.

② 형태

소재의 형태 (사각형, 원통형 , 랩)을 선택합니다.

*랩 은 비닐랩 같이 진공 포장 하는 듯한 형태의 소재 규격을 지원합니다.

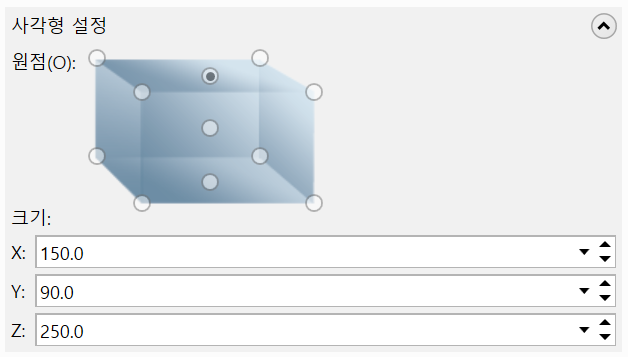

③ 사각형 설정

원점 : 현재 정의된 소재 규격에 대한 원점(시스템 원점)에 대한 위치 을 지정 합니다.

* 공작물 원점에서 시스템 원점을 지정하는 것 과 동일 한 기능입니다.

크기 : 현재 정의된 소재 규격에 대하여 수치상 값을 표시해주며 수정 가능 하게 하는 기능입니다.

④ 원통 설정

원점 : 현재 정의된 소재 규격에 대한 원점 (시스템 원점)에 대한 위치 을 지정 합니다.

* 공작물 원점에서 시스템 원점을 지정하는 것 과 동일 한 기능입니다.

크기 : 현재 정의된 소재 규격에 대하여 수치상 값을 표시해주며 수정 가능 하게 하는 기능입니다.

* 원통형 소재의 지름 규격 은 반지름으로 입력한다는 것 을 주의 하세요.

축 : 해당 원통형 소재의 회전축을 X , Y , Z 축 중 하나를 선택하여 위치하게 하는 기능입니다.

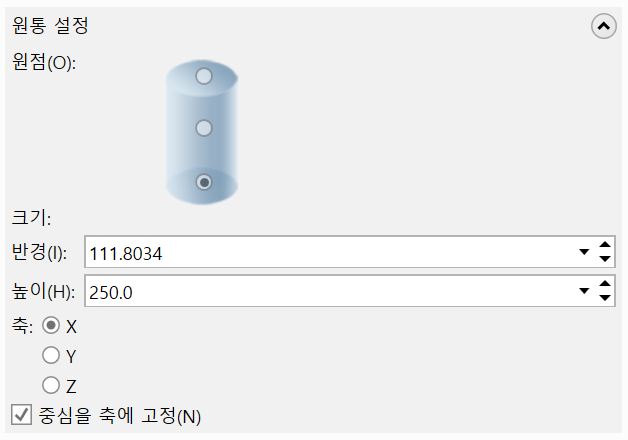

* 위 이미지 같은 경우 유심히 보셔야 하는 항목이 소재 규격 정의 원점이 되는 솔리드 객체 가 시스템 원점 (또는 원통형 소재의 회전축 중심)에 위치하지 않은 경우 위 이미지처럼 소재 규격 이 각 원통형 소재 중심축을 기준으로 소재 범위 을 정의 한다는 점을 이해하셔야 합니다.

* 즉 가능한 소재 원점 이 되는 객체의 위치 을 원통형 소재 가 적용 될 수 있는 위치에 위치하여야 한다는 점입니다.

중심을 축에 고정

위 와 같은 문제 가 있어 이러한 소재 중심을 축에 고정하지 않기 위한 기능입니다.

체크 을 해제 하면 지금 까지 소재 중심을 축에 고정되어 소재 규격 범위 을 정하는 방식에서 벗어나 소재 규격 원점 이 되는 객체의 바운딩 규격을 중심으로 소재 원점을 정의하는 방식입니다.

위 이미지처럼 소재 원점 이 축방향을 벗어나 소재 객체의 중심으로 변경됩니다.

* 주의 사항은 시스템 원점 은 그대로 이므로 실제 가공 시 시스템 원점과 실 가공 소재 세팅(단속) 시 이러한 관계 을 확인 하시고 하셔야 합니다.

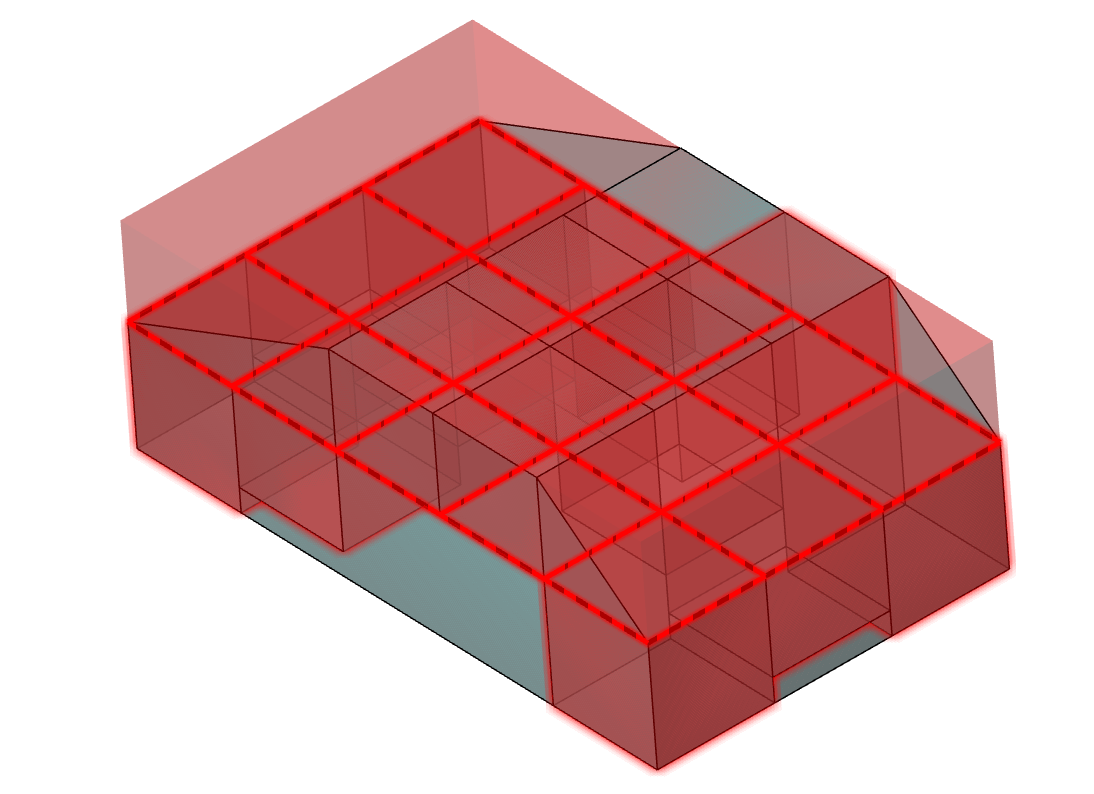

⑤ 랩

선택된 소재 규격 정의용 객체 을 마치 비닐랩으로 감싼 것처럼 해서 소재 규격을 정의하는 방식입니다.

실제적으로 는 적용될 수 있는 소재 형태 가 사각형, 원통형 두 가지만 지원됩니다.

그러므로 실제 선택 시 적용되는 소재 범위는 아래 랩설정 적용이 아니고 단지 사각형 또는 원통형만 됩니다.

* 만일 불규칙적인 소재 규격을 적용하시려면 별도로 솔리드 또는 도형 요소 을 이용 하여 소재 정의 을 하셔야 합니다.

실루엣 바운더리

선택한 객체의 형태 을 그대로 따라간 형태로 소재 규격을 정의합니다.

최소 체적

선택한 객체의 형태 을 그대로 따라간 형태에서 최소한 줄인 소재 체적으로 형태 을 만들어 소재 규격을 정의합니다.

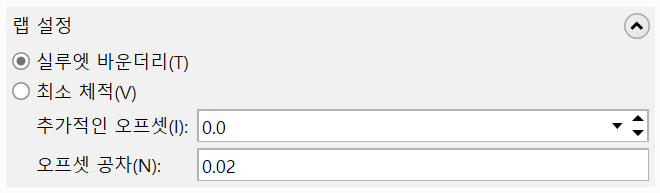

추가적인 오프셋

이러한 정의된 소재 규격에 입력된 오프셋 값만큼 소재 규격을 오프셋 합니다.

* 실제 적용이 안됩니다.

오프셋 공차

이러한 오프셋 적용 되는 소재 규격의 정밀도 공자 을 지정 합니다.

⑥ 방향

이러한 소재 규격 설정으로 생성되는 소재 바운더리 규격을 정렬하는 방향 (소재 가 시작 되는 기준면)을 정의하는 기능입니다.

자동 : 이러한 정렬 하여야 하는 소재 범위 을 자동적으로 정렬합니다.

* 시스템 원점을 기준으로 보통 정의 됩니다.

작업 평면 : 현재 적용된 작업 평면을 기준으로 소재 범위 가 정렬 됩니다.

면 : 현재 작업화면에 표시된 솔리드 객체의 지정한 면을 기준으로 소재 범위 을 정렬 합니다.

수동 : 현재 작업 화면에 표시되는 객체 을 기준으로 좌표 지시침을 다이내믹 이동처럼 지정하여 그 지정 좌표계로 소재 범위 을 정렬 합니다.

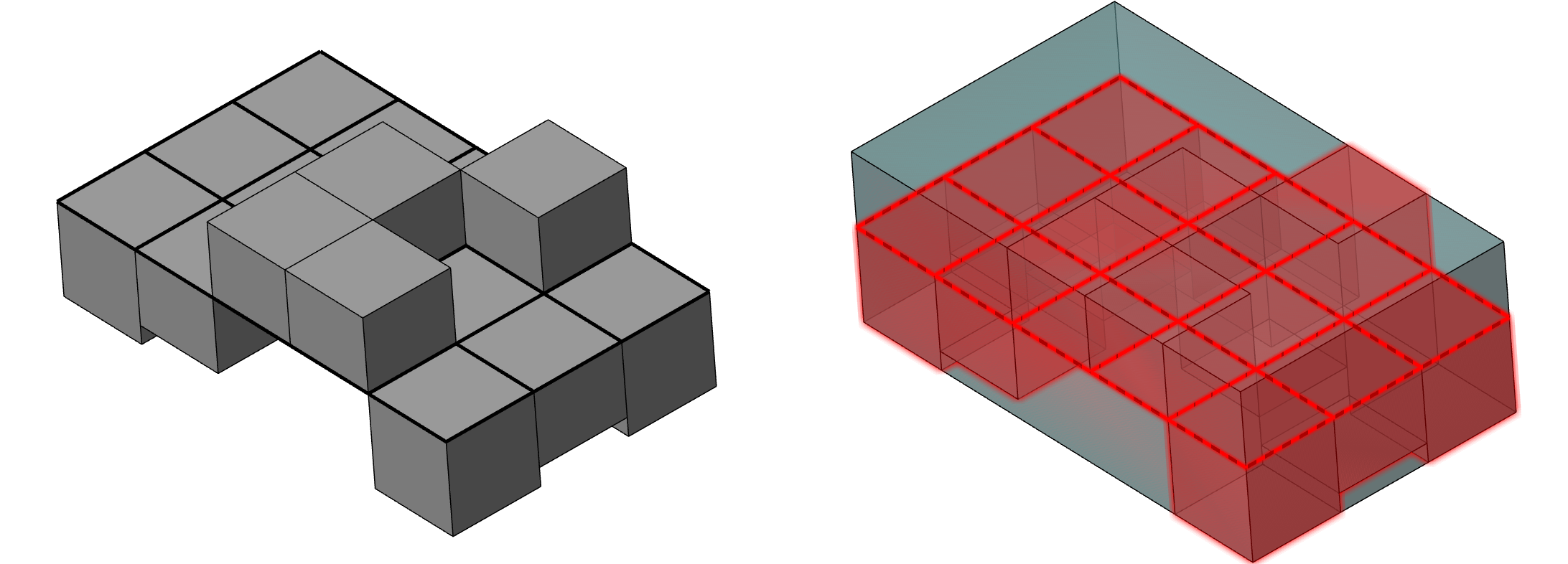

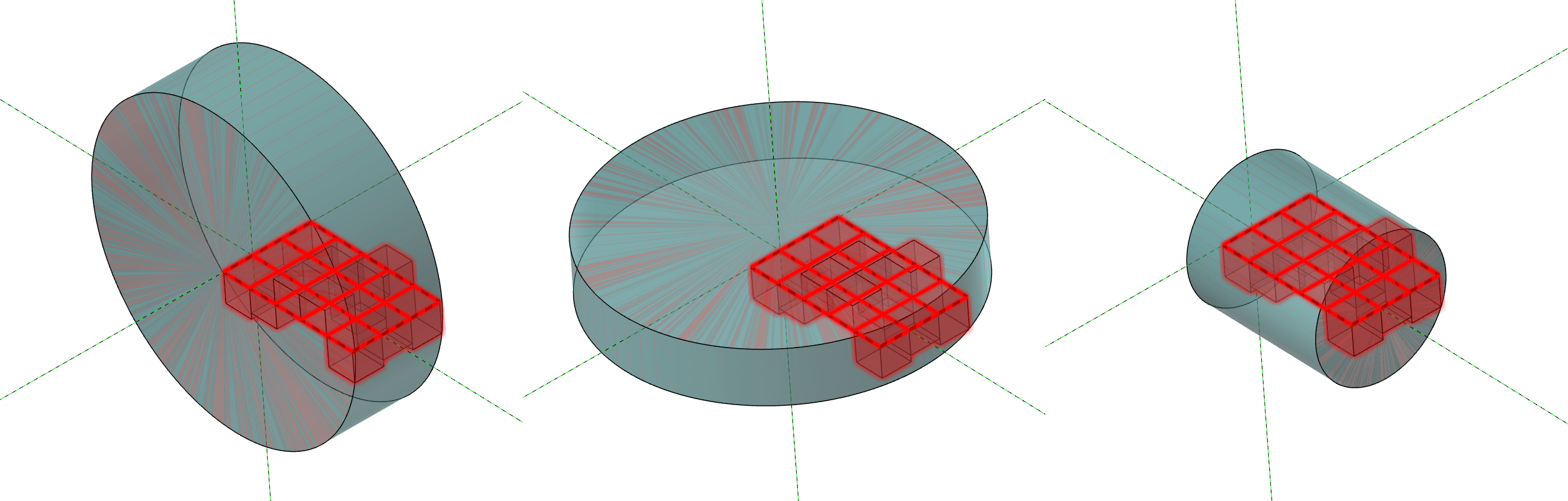

⑦ 도형생성

이러한 소재 설정을 통하여 생성된 소재 범위 을 이용한 어떠한 작업을 위하여 소재 범위 을 수치값이 아닌 객체로서 사용하기 위하여 소재 범위 외곽을 도형 요소로 생성합니다.

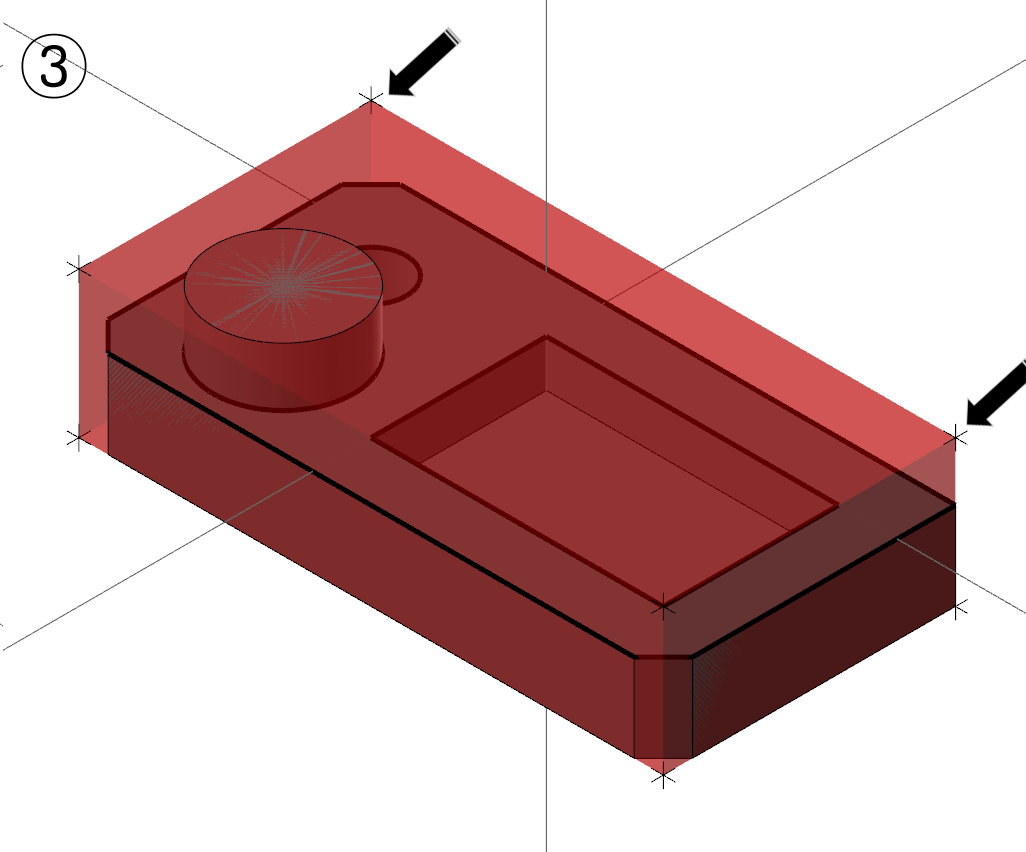

왼쪽 이미지는 아무런 도형 생성 이 적용되지 않은 형태입니다.

직선 / 원호 항목을 선택 시 소재 외곽범위 을 직선 또는 원호 도형요소 을 이용한 외곽선을 생성합니다.

모서리 점을 선택 시 소재 외곽범위의 모서리 점 부분에 점 도형 요소 을 생성 합니다.

중심점을 선택 시 소재 범위 의 중심점 (중앙)에 점 도형 요소 을 생성 합니다.

면의 중심점을 선택 시 소재 범위 외곽 면 (사각형 또는 원통형 상하 면)의 중앙에 점 도형 요소 을 생성 합니다.

솔리드 을 선택 시 소재 범위 을 솔리드 객체로 생성 합니다.

다각형 메시 을 선택 시 해당 소재 범위(적용되는 소재 규격이 아니고 솔리드 객체 을 랩 선택시 발생하는 소재 범위)를 와이어 프레임 (메시)로 생성합니다.

* 랩 설정 시 에만 적용 됩니다.

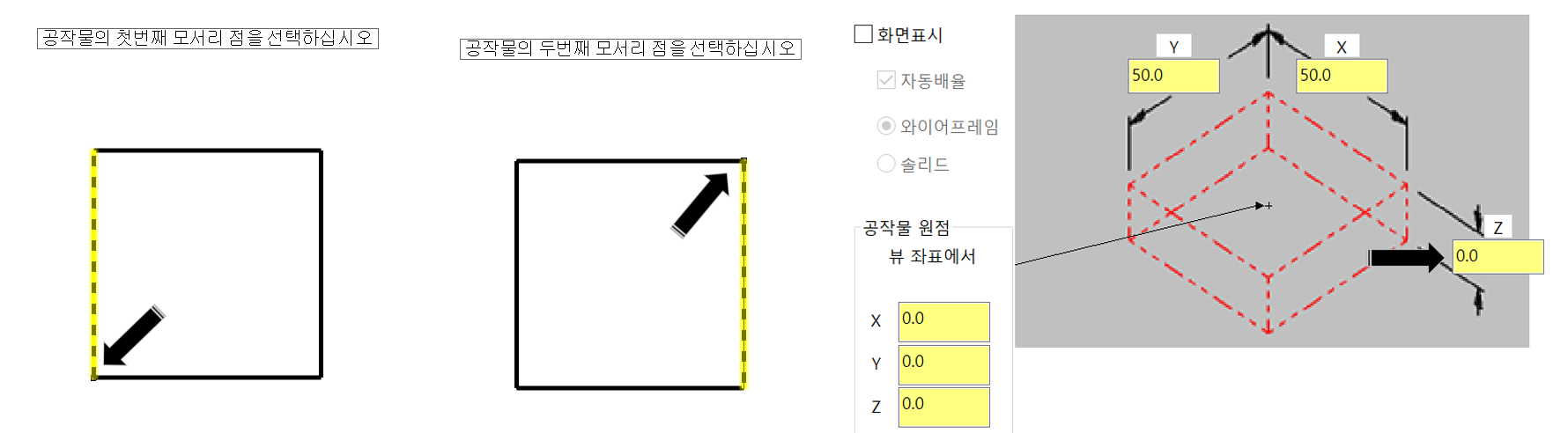

NCI 확장

소재의 규격을 현재 생성된 가공경로의 좌표상 외곽범위 을 소재 규격으로 정의합니다.

이것은 어떠한 객체의 규격을 소재 규격으로 정의하는 것이 아니고 현재 생성된 가공 경로 (공구경 이 반영되지 않은 가공경로 벡터 간의 범위)을 소재 규격에 반영합니다.

* 가공경로 가 추가 되거나 변경되면 다시 공작물 설정을 리셋(재정의) 하시면 변경됩니다.

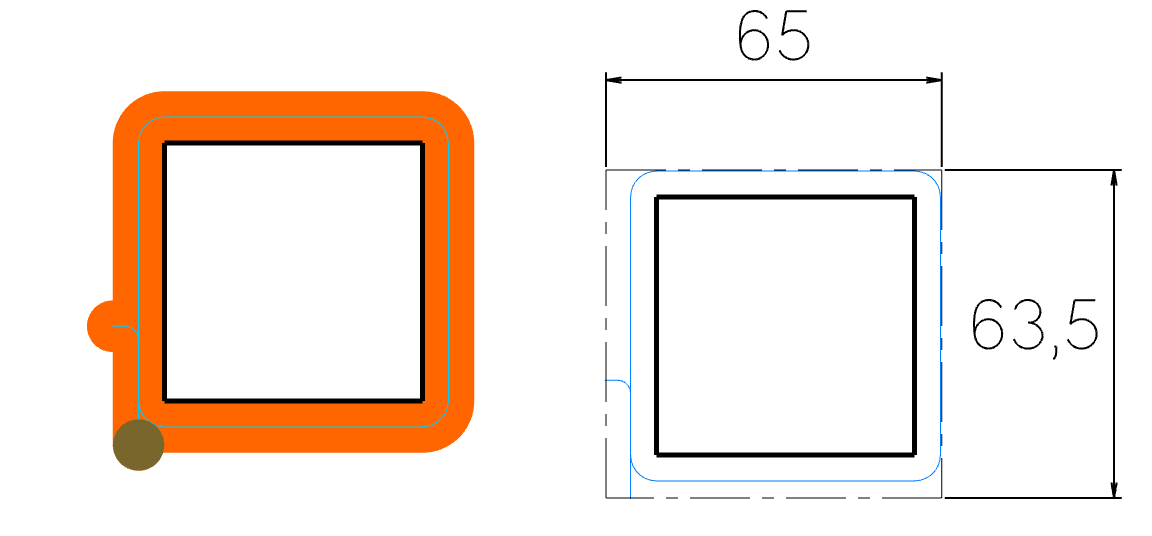

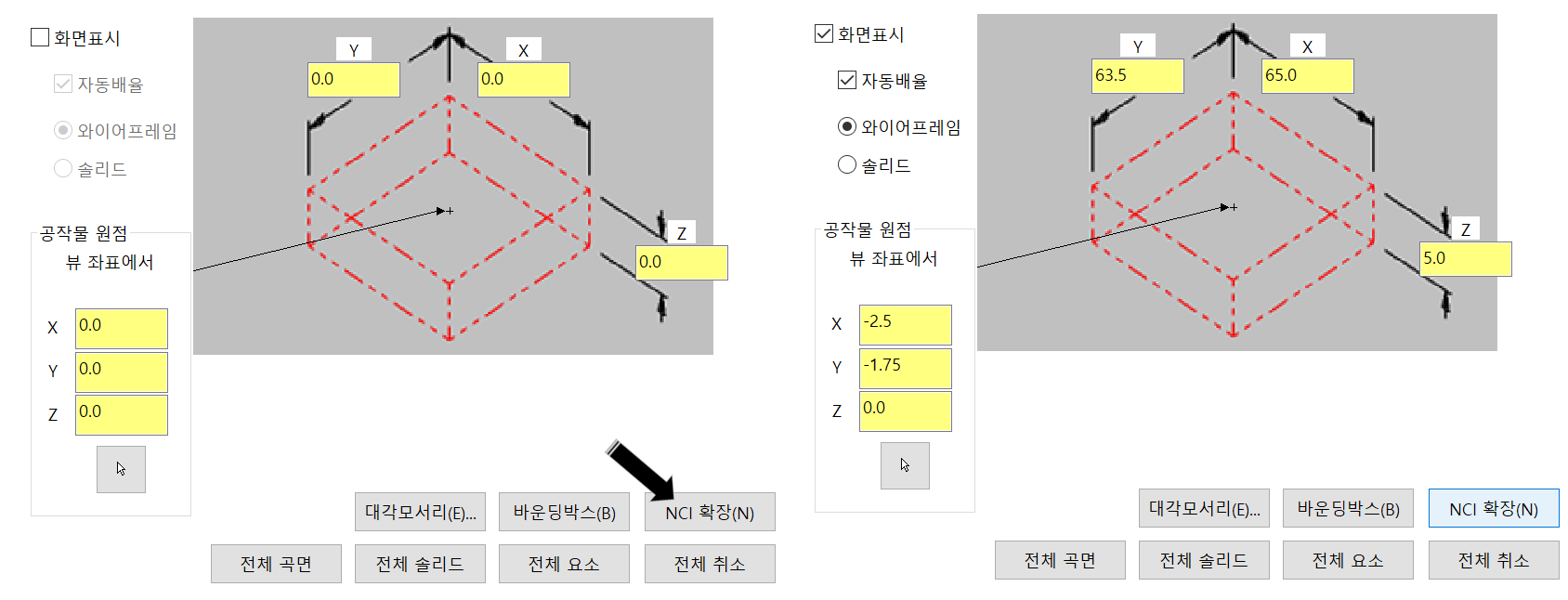

예 을 들면 다음과 같은 윤곽 가공 이 있는데 그 가공 경로의 외곽 규격과 가공 깊이 (여기서는 Z -5.0) 이 적용됩니다.

이 상대에서 공각물 설정에서 NCI 확장을 선택하면 아래와 같이 소재 규격이 적용됩니다.

* 적용하는 경우는 만일 어떠한 공구의 이송 범위 을 계산 하고 이 안에 들어가는 소재 규격을 정의할 때 사용 됩니다.

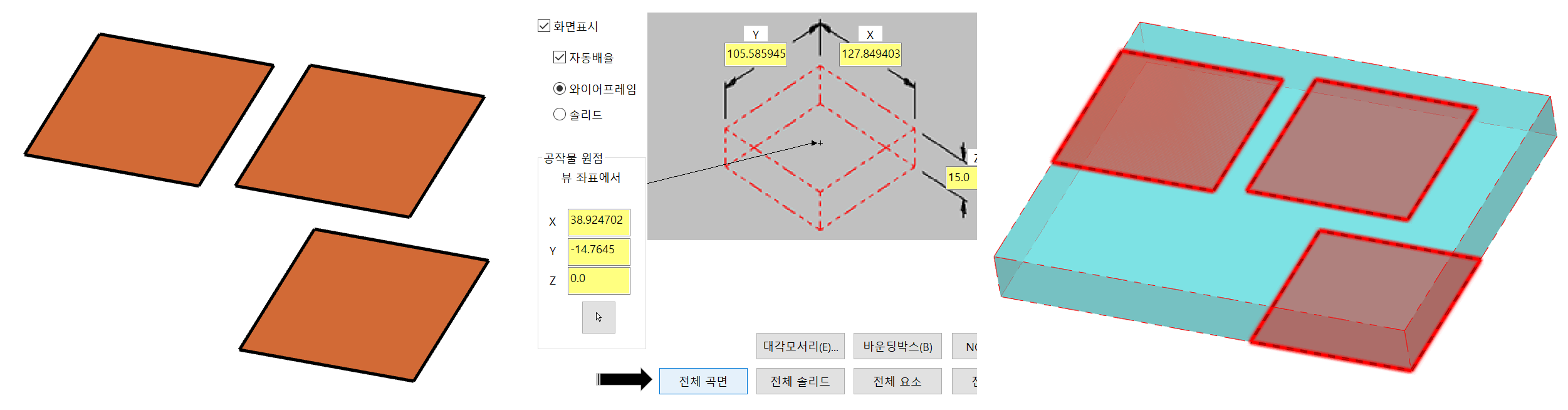

전체 곡면

현재 작업 화면에 표시되어 있는 곡면들의 바운딩 박스 을 생성 합니다.

* 곡면 간의 Z 축 값이 차이 나는 경우 그 차이 값이 소재 두께 값이 됩니다.

위 와 같은 곡면 이 있는 경우 전체 곡면을 선택하면 위 와 같이 전체 곡면들의 바운더리 규격을 소대 규격으로 정의합니다.

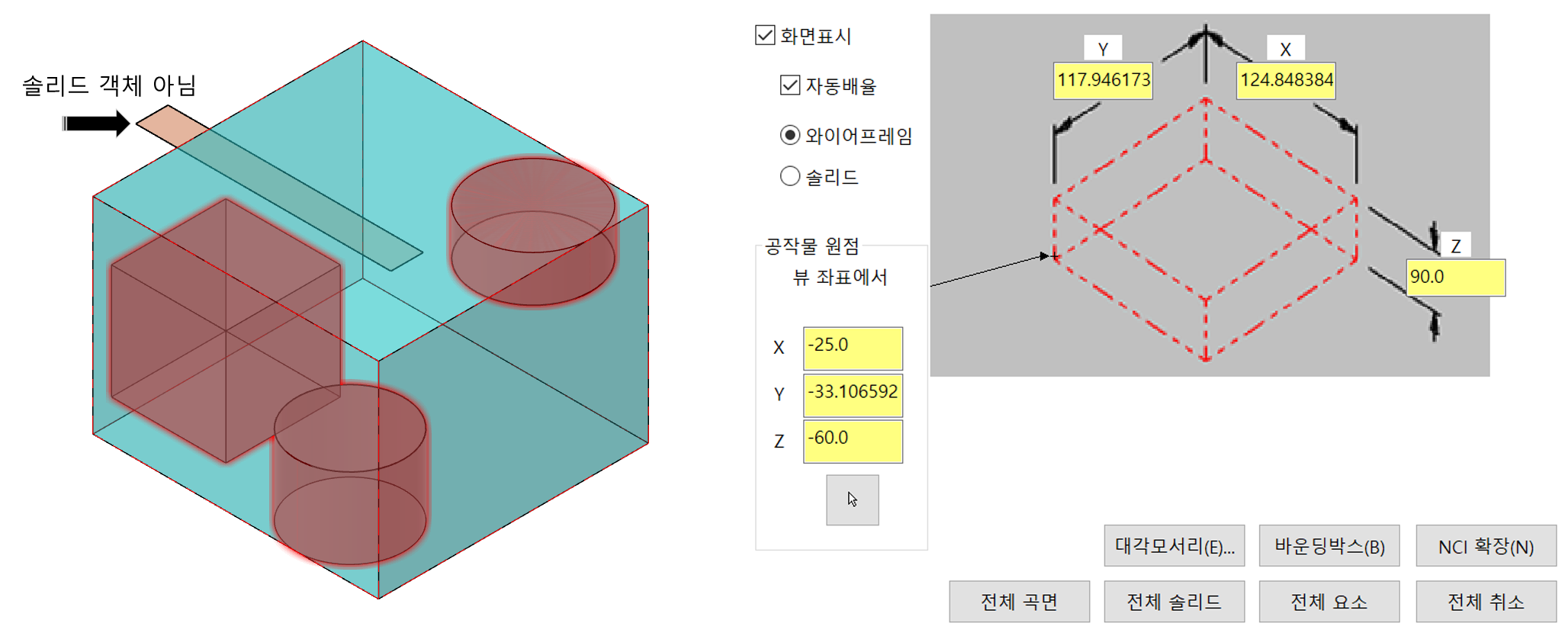

전체 솔리드

현재 작업 화면에 표시되어 있는 솔리드 객체 을 선택 하면 해당 솔리드 객체의 바운더리 규격을 소재 규격을 정의합니다.

* 위 이미지처럼 솔리드 객체 가 있더라도 소재 바운더리 규격에 포함되지 않습니다.

전체 요소

현재 작업 화면 애 표시 되어 있는 모든 객체 (도형요소, 솔리드, 곡면)을 바운더리 규격으로 정의하여 소재 규격을 정의 합니다.

전체취소

현재 적용되어 있는 모든 소재 설정 이 취소되어 처음 초기화 설정으로 돌아갑니다.

* 주로 소재 설정 작업 중 문제 가 있어 다시 작업 시 처음으로 초기화합니다.

바운딩 박스 고급 옵션창

공구 평면 생성

현재 생성된 소재 규격에 기준한 면을 공구평면으로 생성하기 위하여 선택합니다.

이름 : 해당 생성 될 공구 평면의 이름을 입력합니다.

현재 공구 평면으로 설정

이렇게 생성된 공구 평면을 현 작업 공구 평면으로 설정합니다.

새로운 공구 평면에서 WCS 설정

이렇게 새로 생성된 공구 평면에 기준하여 WCS 가 따라갑니다.

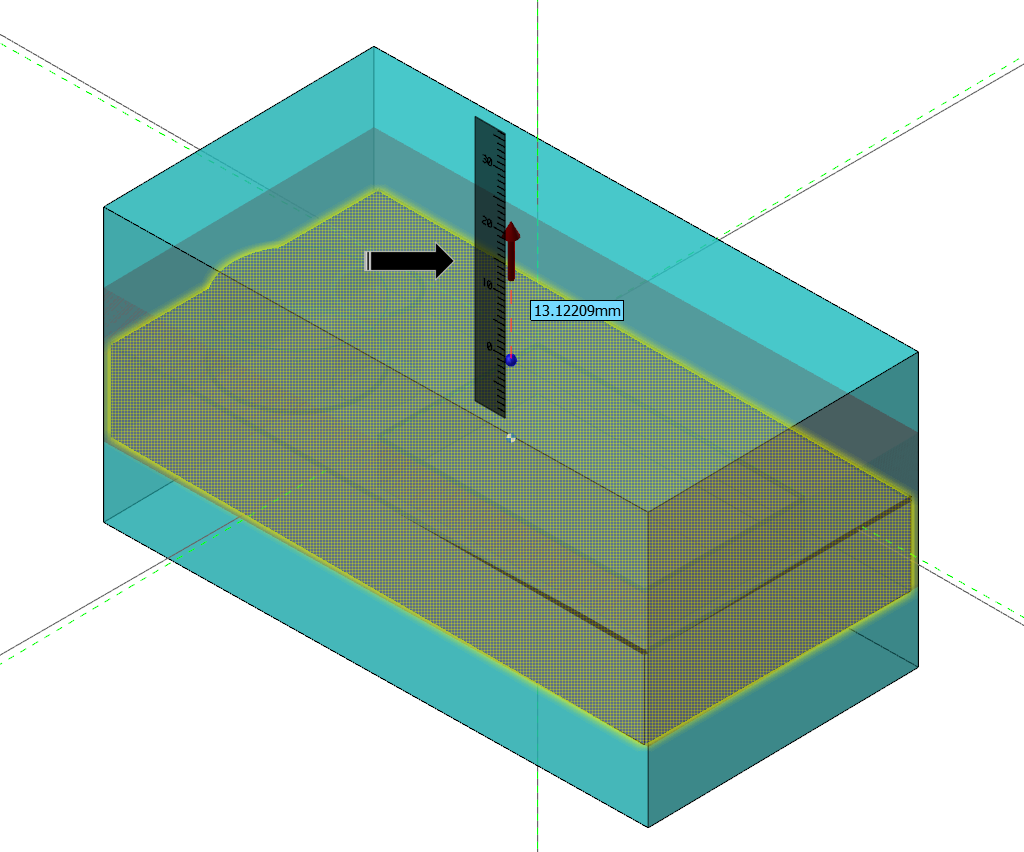

밀고 당기기

이렇게 생성된 소재 범위 규격을 밀고 당기기 기능을 이용하여 변경합니다.

화살표 값

절댓값 : 이러한 밀고 당기기 하는 변동값이 시스템 원점을 기준으로 한 절대 값으로 표시됩니다.

증분값 : 이러한 밀고 당기기 하는 변동값 이 선택한 소재 범위 면을 기준으로 증분 값으로 표시됩니다.

* 기능 선택 시 원하는 방향의 수직 되는 면을 마우스 선택 하여 지정합니다.

양쪽 방향 : 밀고 당기기 기능 사용 시 한쪽 방향 만으로 변동되지 않고 양쪽으로 일괄 변동 됩니다.

체적

이렇게 생성된 소재 범위에 대한 체적을 시스템 단위계에 따라 표시됩니다.

다음에는 공작물 모델에 대하여 설명하겠습니다.

'마스터캠 2021 기능 교육 자료(초안) > 가공 경로 확인 , 모의 가공 관련' 카테고리의 다른 글

| 마스터캠 2021 모의가공 및 경로확인 에 관하여-6 (기능&메뉴) (0) | 2023.09.17 |

|---|---|

| 마스터캠 2021 모의가공 및 경로확인 에 관하여-5 (모의가공) (4) | 2023.09.17 |

| 마스터캠 2021 모의가공 및 경로확인 에 관하여-4 (경로확인) (0) | 2023.09.09 |

| 마스터캠 2021 모의가공 및 경로확인 에 관하여-3 (공작물 모델) (1) | 2023.09.06 |

| 마스터캠 2021 모의가공 및 경로확인 에 관하여-2 (공통파라미터-공작물) (1) | 2023.09.03 |