이번에는 잠시 중간을 넘어서 다이내믹 가공경로(고속이송 고회전 트로코이드(Trochoid) 형태 경로)에 대하여 알아보겠습니다.

먼저 일반적인 가공경로(윤곽, 포켓경로등)과 다이내믹 가공경로와 차이점은 주로 아래와 같습니다.

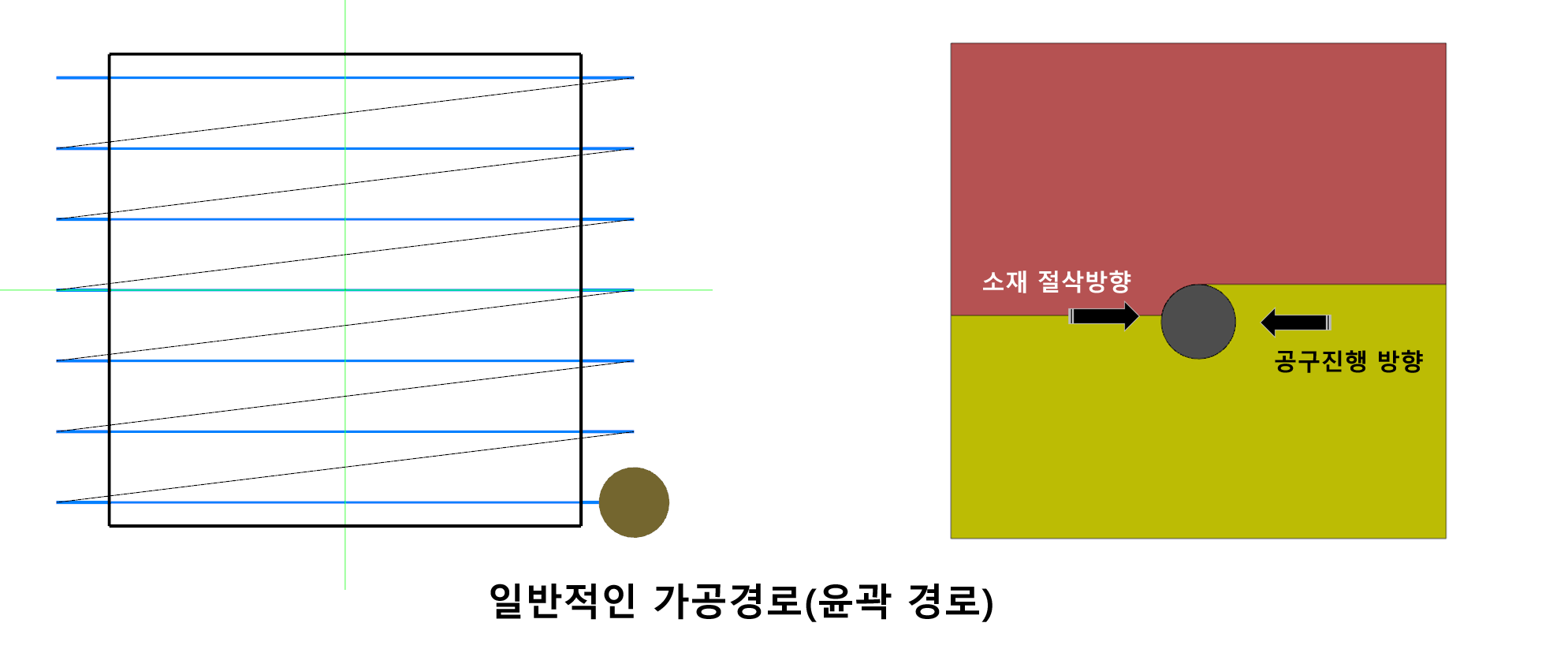

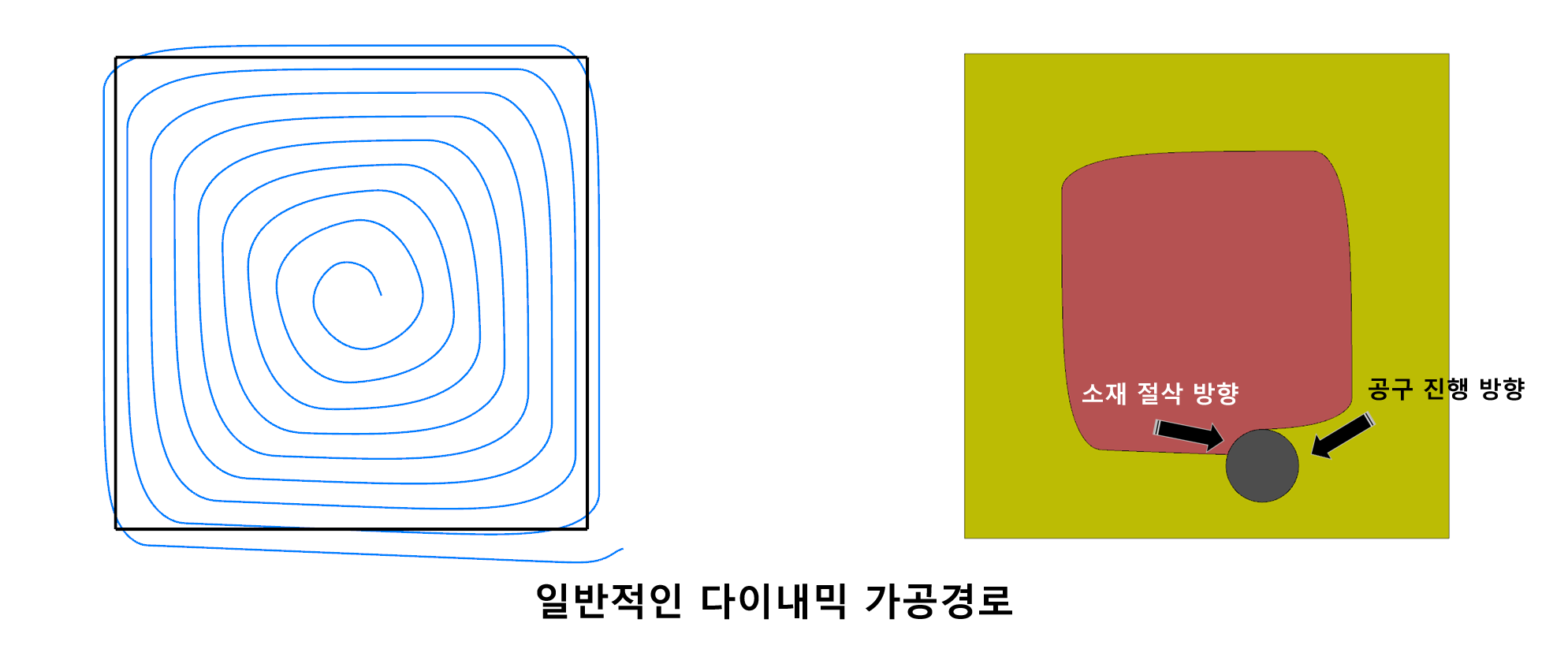

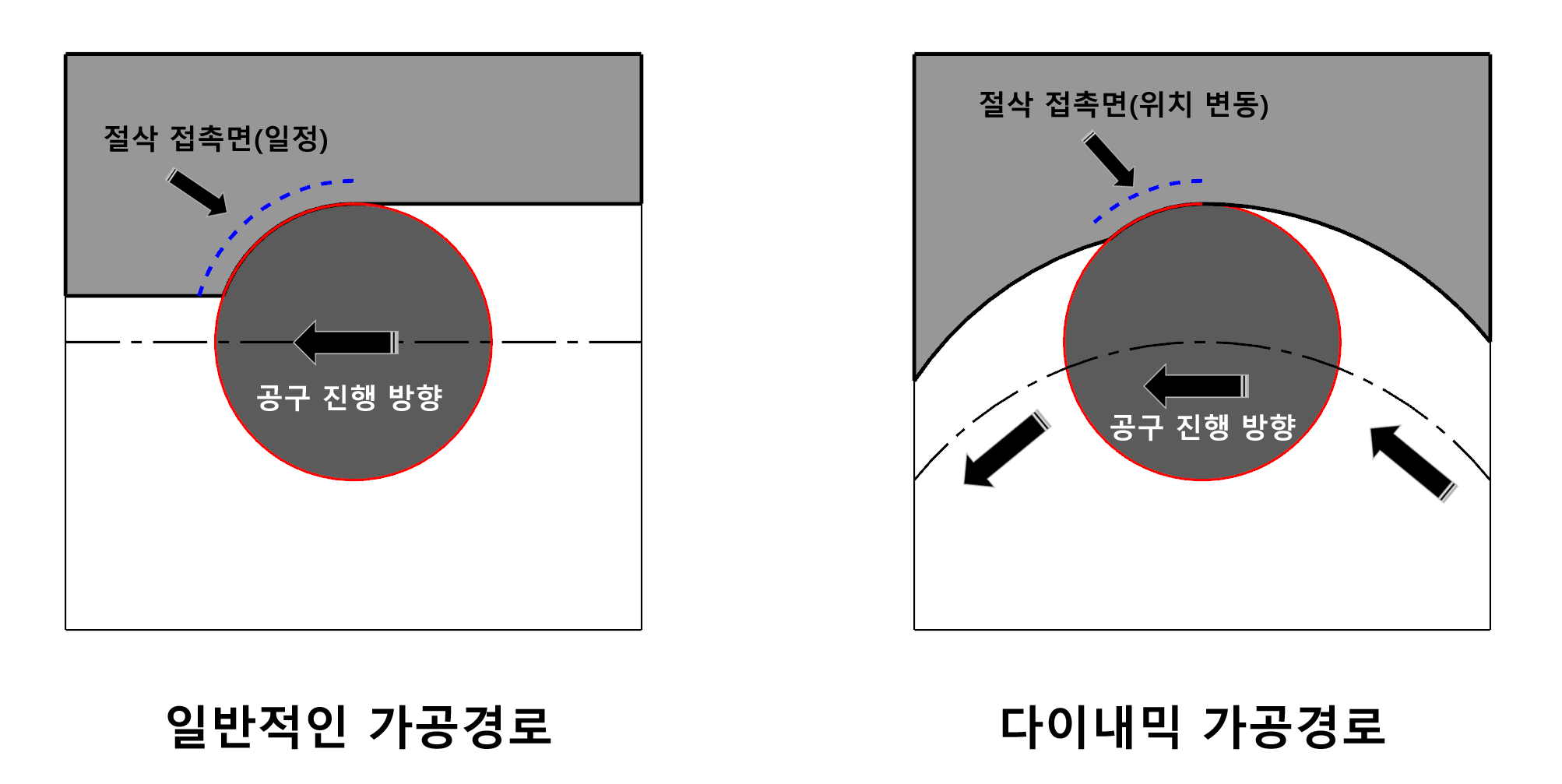

1. 일반적인 가공경로는 해당 공구의 절삭면에 직접적으로(정면에서) 소재을 절삭하는 형태 가공경로를 취하고 다이내믹경로는 해당 공구의 절삭 측면을 원호형태로 측면가공(일반적인 경로에 비하여)을 유도하는 형태로 경로를 생성합니다.

* 간단히 설명하면 일반 가공경로는 절삭경로가 소재 절삭방향과 같은 방향(소재를 직접 앞으로 절삭하는 방식 : 직선 경로)으로 진행하며 다이내믹 경로는 가능한 절삭 공구의 절삭측면(소재 진행 방향과 절삭공구 진행방향이 가능한 비껴가도록..)으로 소재 절삭면을 지나가도록 유도하는 방식(원호 경로)으로 말할 수 있습니다.

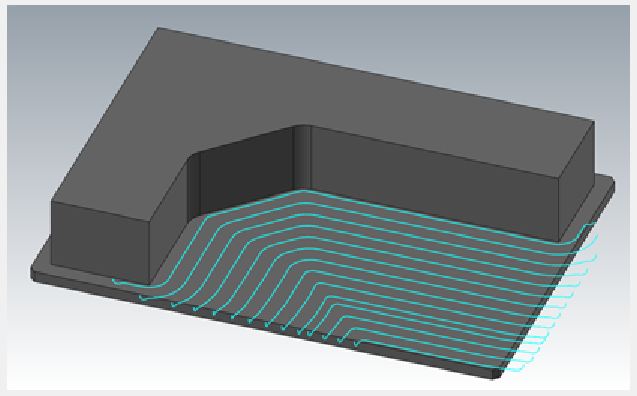

일반 가공경로 (소재 절삭 방향과 공구 진행 방향이 동일)

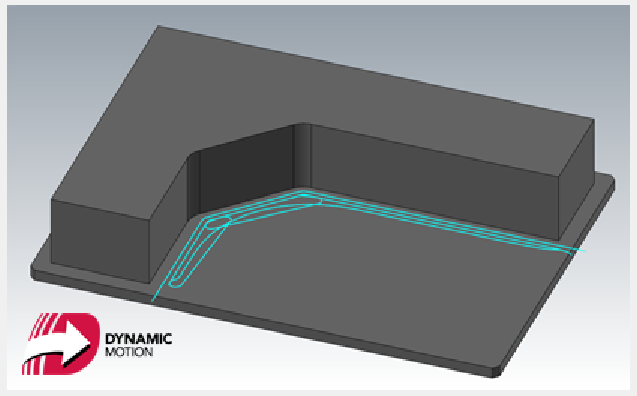

다이내믹 가공경로 (공구 진행 방향이 아닌 공구 보정방향에 따라 살짝 공구 측면으로 절삭 접촉면을 유도하는 형태의 경로를 유도)

* 이미지는 이해를 돕기 위한 약간의 강조된 이미지입니다.

* 이러한 이유는 다이내믹 경로는 슬로팅 형태의 상향/하향절삭이 같이 적용된 가공형태에는 적합하지 않습니다.

(슬로팅 경로 자체가 생성되지 않습니다.)

2. 다이내믹 가공경로는 일반적인 가공경로에 비하여 해당 장비의 제원(이송속도/스핀들 회전수)을 더 잘 활용할 수 있습니다.

...이라고 마스터캠 본사(이러한 다이내믹 형태 경로를 사용하는 다른 가공프로그램 개발사도 동일함)에서 설명하지만 저의 개인적인 의견으로는 동일한 조건하(동일 공구, 절삭조건, 소재, 공구/소재 체결상태, 절입량....)에서는 동일한 절삭능력(절삭량)이 발생한다고 전제합니다.

그렇지만 일반 가공경로에서는 고려되지 않고 있는(절삭 경로 연산 방식 : 주로 공구와 소재간 접촉방식, 공구에 가해지는 부하량의 조절등) 공구의 절삭부하를 가급적 일정하게 유지하는(일반 가공경로에서는 경우에 따라 공구 부하율이 변동이 심할 수 있습니다.) 기능이 다이내믹 경로에서는 적용됩니다.

이것은 절삭 공구의 수명 향상과 공구 마모의 균일화를 추구하여 절삭공구의 부하량조절과 절삭력 유지를 향상하여 해당 공구의 절삭조건을 상향시킬 수 있는 여지를 만듭니다.

* 간단히 얘기하면 다이내믹 가공경로는 일정량의 절삭량을 계속 유지하면서 절삭하는 경로방식을 추구합니다.

* 애당초 다이내믹 가공경로의 특성이 고이송, 고회전, 저절입을 기반으로 하기 때문에 일반적인 가공경로에 다이내믹 경로의 절삭 조건을 적용하기는 어렵습니다.

3. 다이내믹 가공경로가 일반적인 가공경로에 비하여 해당 소재(난삭재) 가공에 유리한 가공경로입니다.

이것은 2번과 동일한 내용으로 난삭재 경우 좀 더 낮은 절삭조건(이송, 회전, 절입량)조건 유지에 일반 가공경로 방식보다 유리한 형태 이므로 경우에 따라 난삭재 가공시 좀더 안전한(?) 가공에 적합합니다.

* 즉 어느 정도 안정적인 절삭조건을 부여 시 다이내믹 가공경로가 이러한 안전한 절삭조건(이송, 회전, 절입량)을 유지하는 가공경로를 생성할 수 있습니다.

* 일반적인 가공경로는 소재 진입 시 급격한 공구부하로 인한 공구 마모/파손 우려가 높아 일반적으로 낮은(안전한) 절삭 조건을 유지할 수밖에 없는 경우가 많습니다.

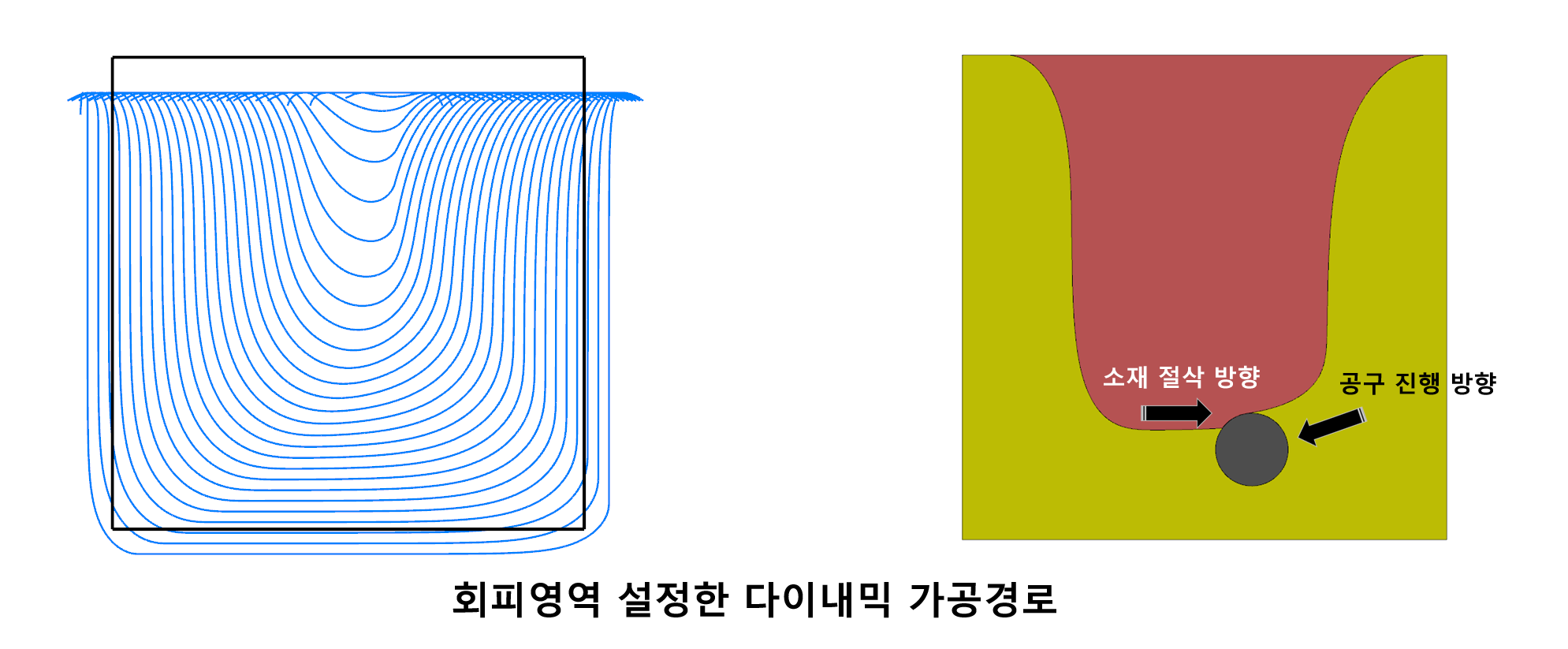

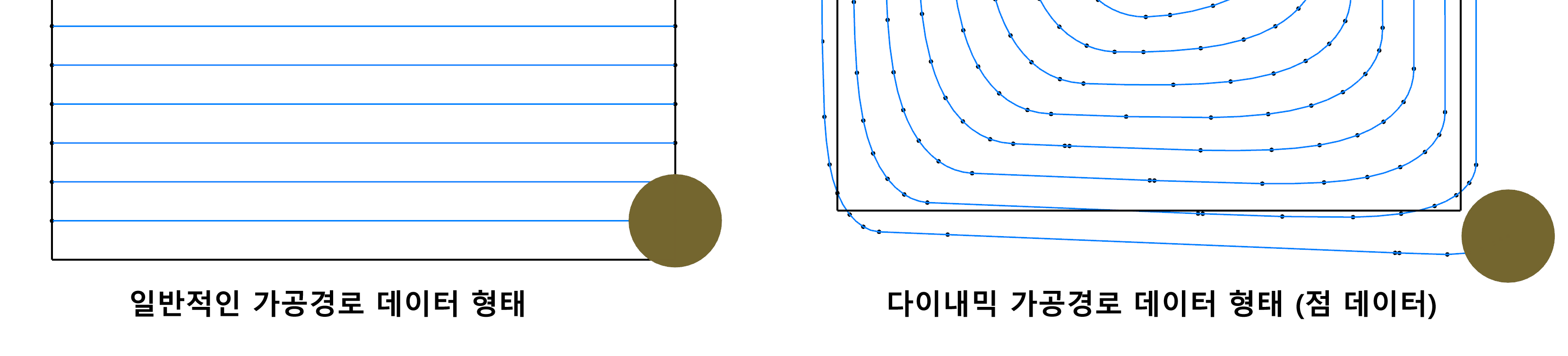

4. 다만 다이내믹 가공경로가 일반적인 가공경로에 비하여 가공경로 데이터(점 데이터) 용량이 매우 많은 편이며 다이내믹 가공경로 특성상 회피하는 경로의 생성이 있는 등 여러 가지 요소로 인하여 일반적인 가공경로에 비하여 경로의 설정(파라미터 지정)이 많고 복잡하다는 단점이 있습니다.

일반 가공경로는 경로 생성이 단순하며(체인 선택이 거의 전부) 절삭 파라미터, 생성된 경로가 단순하여 생성된 가공경로의 데이터 용량이 적으나 다이내믹 경로의 경우 주로 (점 데이터 : 짧은 직선)로 이루어져서 가공경로 데이터량이 많고(거르기 효율이 안 좋습니다.) 경로의 특성상(점데이터) 절삭면의 품질(각이 지거나 거친)이 안 좋아서 정삭 경로에 적합하지 않은 황삭, 중삭 가공에 최적화된 경로라 할 수 있습니다.

* 그러한 이유로 다이내믹 경로중 다이내믹 윤곽 가공경로가 있어 적절한 파라미터와 거르기 기능을 활용하면 일반 가공경로에 준하는 테이터 형태가 생성되지만 보통의 경우 황삭, 중삭 경로만 다이내믹 경로를 사용하고 정삭 경로는 일반적인 형태 가공경로를 적용합니다.

* 또한 이러한 이유로 다이내믹 가공경로에 중복보정등 보정기능은 적용하지 않는 것이 좋습니다.

(해당 장비 운영 시스템 과부하 우려)

그럼 좀 더 자세한 것은 다이내믹 가공경로 설명하면서 하겠습니다.

먼저 다이내믹 가공경로는 다음과 같은 종류가 있습니다.

① 다이내믹 밀(Dynamic Core Mill)(내외부 다이내믹 가공경로)

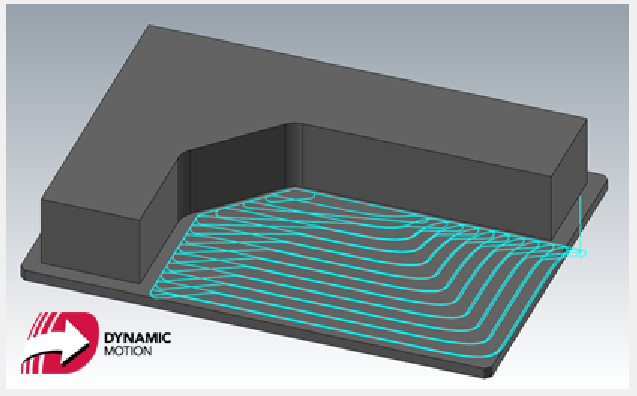

일반적으로 다이내믹 가공경로라고 얘기하면 이것을 말하는 가장 기본적인 것 이면서 가장 많이 쓰이는 다이내믹 가공경로 종류입니다.

특징은 한 개 이상의 가공영역 체인선택(열린 체인 시 공작물(소재) 설정 필요)을 기본으로 외부 / 내부에서 진입하여 다이내믹 동작으로 가공하는 경로방식을 말합니다.

② 다이내믹 영역밀(Dynamic Area Mill)(포켓영역 다이내믹 가공경로)

선택한 닫힌 체인요소의 내부(포켓영역)를 다이내믹 동작으로 가공하는데 최적화된 가공경로입니다.

특징은 한 개 이상의 가공영역 닫힌 체인선택이 필요하고 다이내믹 밀 가공경로(내부 적용 시)와 다른 점은 선택한 체인영역 내 또 다른 체인요소를 전부 아일랜드방식으로 가공하는(내부에 높이값이 다른 가공영역이 존재하는) 파라미터 설정이 존재한다는 것입니다.

③ 다이내믹 윤곽밀(Dynamic Contour Mill)(윤곽경로 형태 다이내믹 가공경로)

선택한 닫힌 또는 열린 단일 체인요소에 기준하여 2D 윤곽가공 경로와 유사한 방식으로 다이내믹 동작 가공경로를 생성하는 방식으로 윤곽 정삭 가공경로를 다이내믹 동작으로 생성 가능합니다.

특징은 2D윤곽 가공경로와 비슷하나 동작 자체는 다이내믹 동작을 사용하며 포켓 같은 가공경로를 생성하기에는 맞지 않은(영역 가공) 특성이 있습니다.

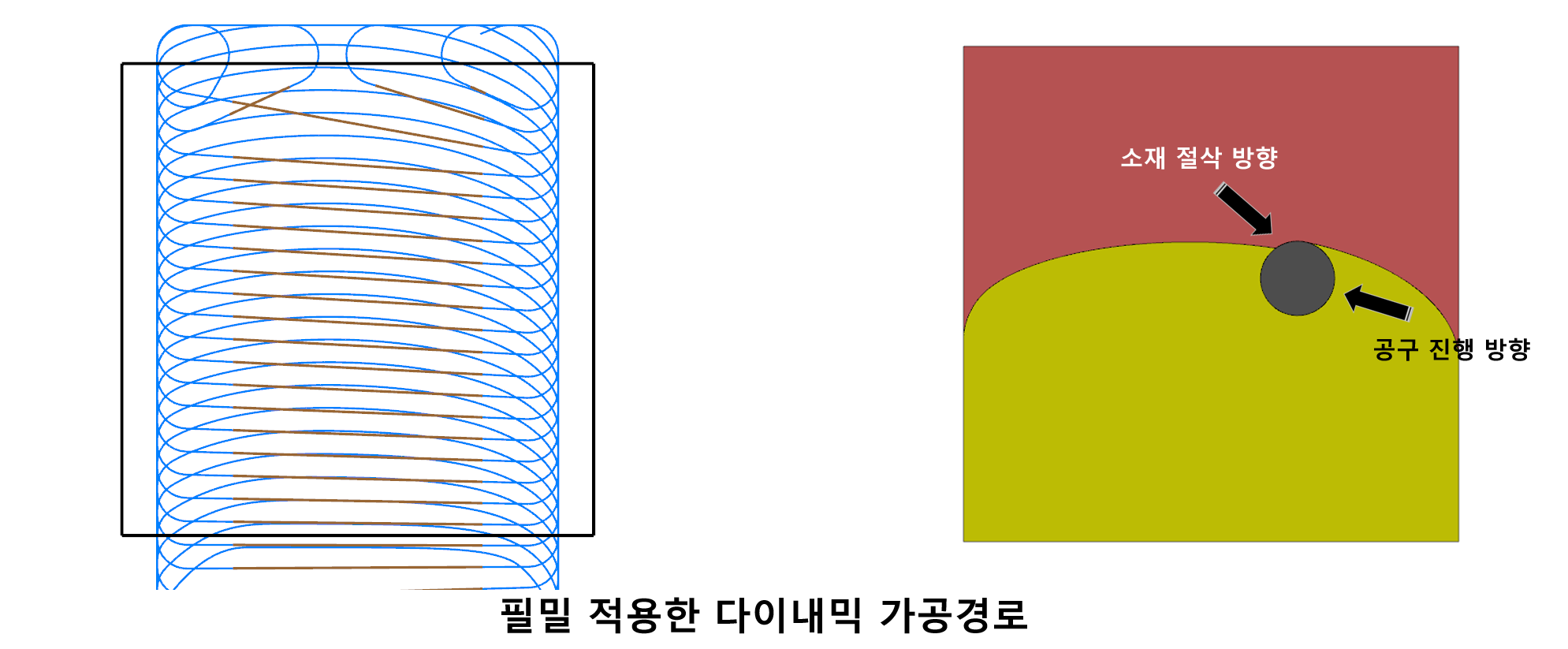

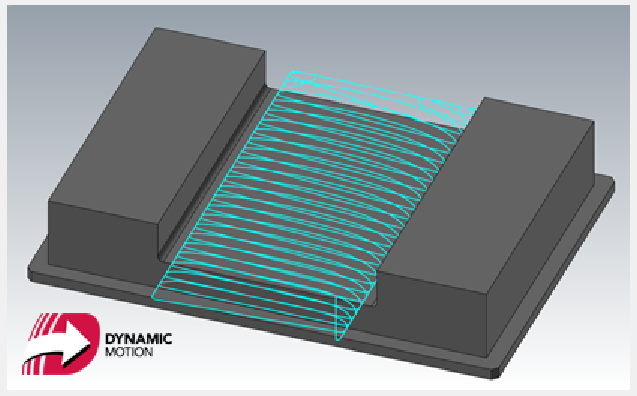

④ 필 밀(Peel Mill)(슬로팅 형태 다이내믹 가공경로)

선택한 한 방향의 두개의 열린 단일 체인요소의 간격 영역을 기준으로 한방향 진행 방향을 가진 다이내믹 가공경로 종류입니다.

특징은 마치 슬롯팅 가공을 슬롯간격보다 작은 공구를 사용하여 다이내믹 동작으로 가공하는 방식입니다.

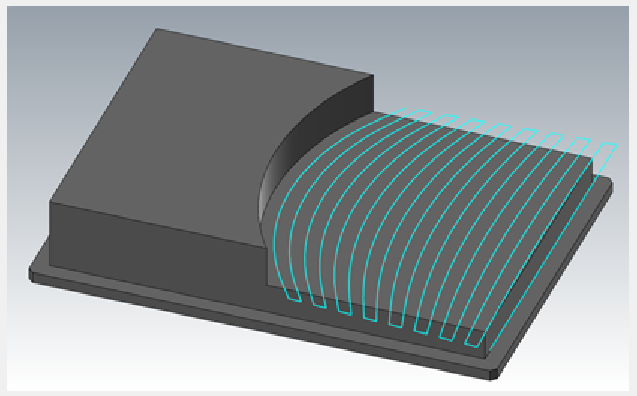

⑤ 블랜드 밀(Blend Mill)(체인 간 좌우 왕복경로 형태 다이내믹 가공경로)

선택한 두 개의 닫힌 또는 열린 체인요 소을 가공중심 영역으로 하여 해당 영역 내 좌우 왕복 가공경로를 생성하는 유일하게 다이내믹 동작이 아닌 일반 2D 가공경로 형태로 생성하는 방식입니다.

특징은 첫 번째 선택 체인을 시작으로 하여 두 번째 선택 체인을 종료로 하여 한 방향(좌우로 절삭) 진행으로 하는 가공경로를 생성하는 방식입니다.

'마스터캠 2021 기능 교육 자료(초안) > 2D 가공 경로 관련' 카테고리의 다른 글

| 마스터캠2021를 활용한 다이내믹 가공경로 생성 과정에 관하여-3(다이내믹 밀 가공경로-2) (2) | 2024.09.21 |

|---|---|

| 마스터캠2021를 활용한 다이내믹 가공경로 생성 과정에 관하여-2(다이내믹 밀 가공경로-1) (6) | 2024.09.18 |

| 마스터캠2021를 활용한 2D 가공경로 생성 과정에 관하여-43(도면정리-작업평면-3D) (1) | 2024.09.09 |

| 마스터캠2021를 활용한 2D 가공경로 생성 과정에 관하여-42(도면정리-작업평면) (6) | 2024.09.01 |

| 마스터캠2021를 활용한 2D 가공경로 생성 과정에 관하여-41(도면정리-뷰시트) (4) | 2024.08.29 |