이번에는 네이버카페 마캠뽀개기 질문글 중 하나를 중점으로 곡면 작업 시 주의사항에 대하여 알아보겠습니다.

질문의 요지는 곡면가공을 했는데 최종 가공물의 면이 각져 보인다고 합니다.

https://cafe.naver.com/mcampokegi/152397

마캠 면방향으로 가공시 가공면이 뚝뚝 끊겨서 나옵니다 아시는분은 답글 달아주세요!!!ㅠㅠ

대한민국 모임의 시작, 네이버 카페

cafe.naver.com

이러한 현상이 발생되는 원인은...... 당연히 해당 곡면 자체가 각져서 그렇습니다....... 모델링 형태가 각져있다는 것이지요..

원인은 주로 2가지인데.....

1. 해당 2D 도면의 선을 선택하여 모델링(곡면) 작성하여 캠작업시 해당 도면의 2D 도형요소(주로 타원형 곡선)가 각져 있어서 그 도형요소를 그대로 선택하여 모델링하여 그 각져있는 형태 그대로 가공되는 경우.

2. 2D 도면요소가 아님 3D 모델링을 받았는데... 모델링 자체가 곡면(곡선형)이 자체적으로 각져 있는 경우.

1번의 요인은 해당 설계(캐드프로그램) 작성시 또는 전달 과정 중 여러 가지 이유로 부드럽게 이어져야 하는 곡선이 하나의 선이 아닌 여러 개의 원호 또는 직선으로 연결되어 있는 경우입니다.

* 주로 타원형태 곡선에서 자주 발생됩니다.

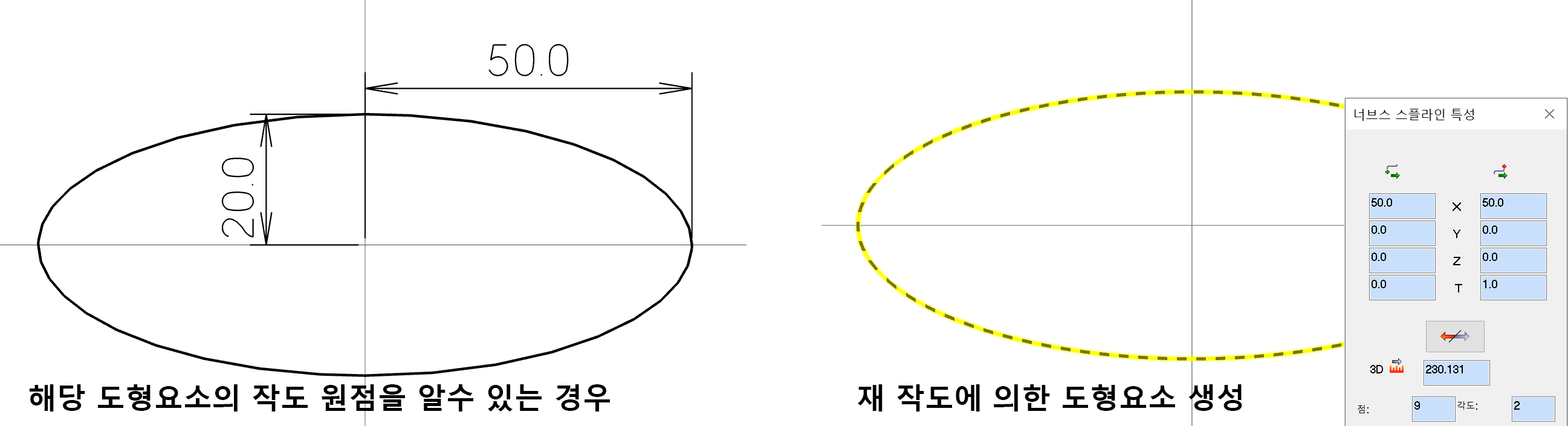

예를 들면 아래와 같은 타원형 도형요소를 받아서(외부 캐드파일) 마스터캠에서 불러드리기 했는데... 그 타원형 도형요소가 보통 3개 형태로 들어옵니다.

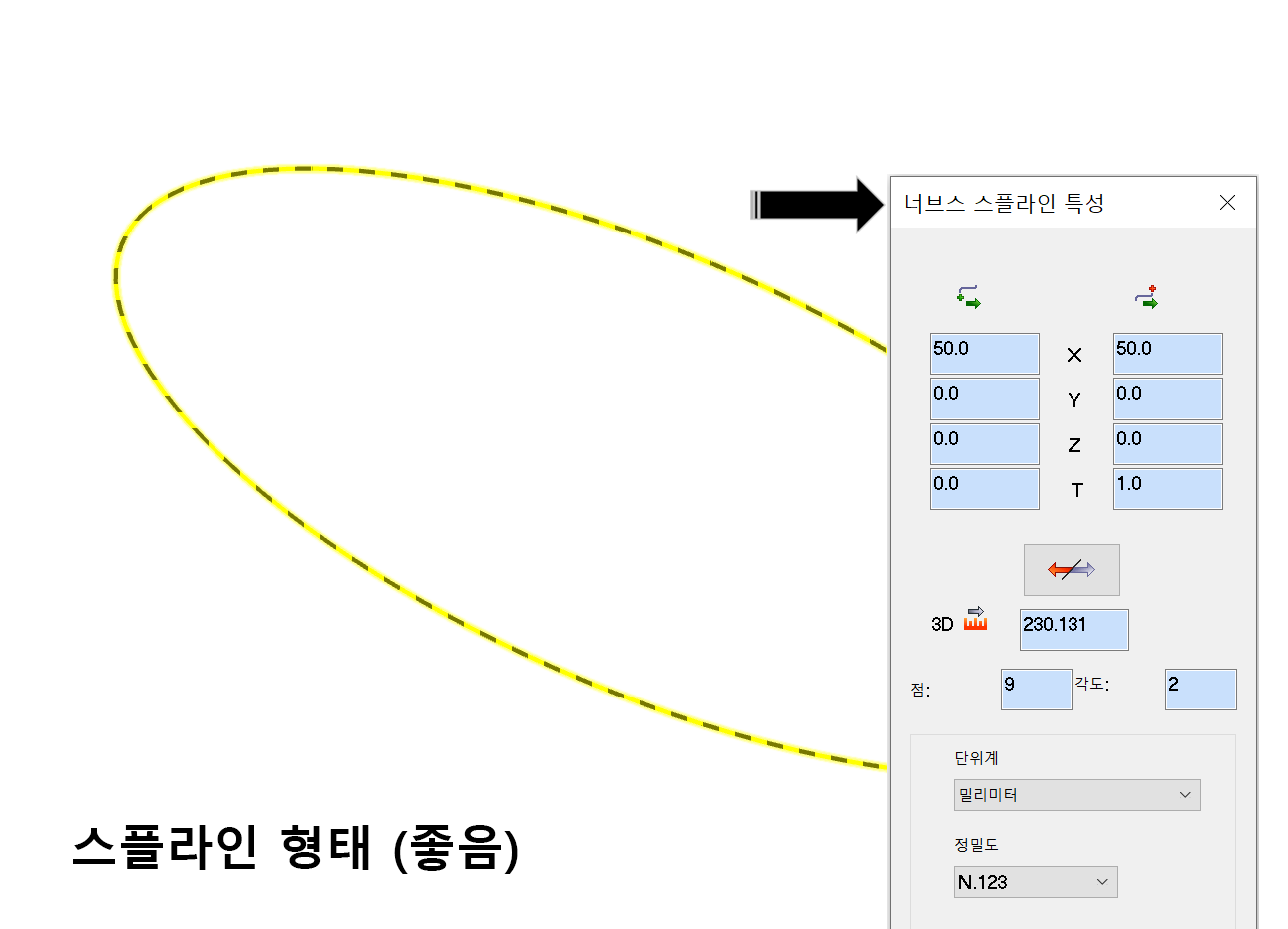

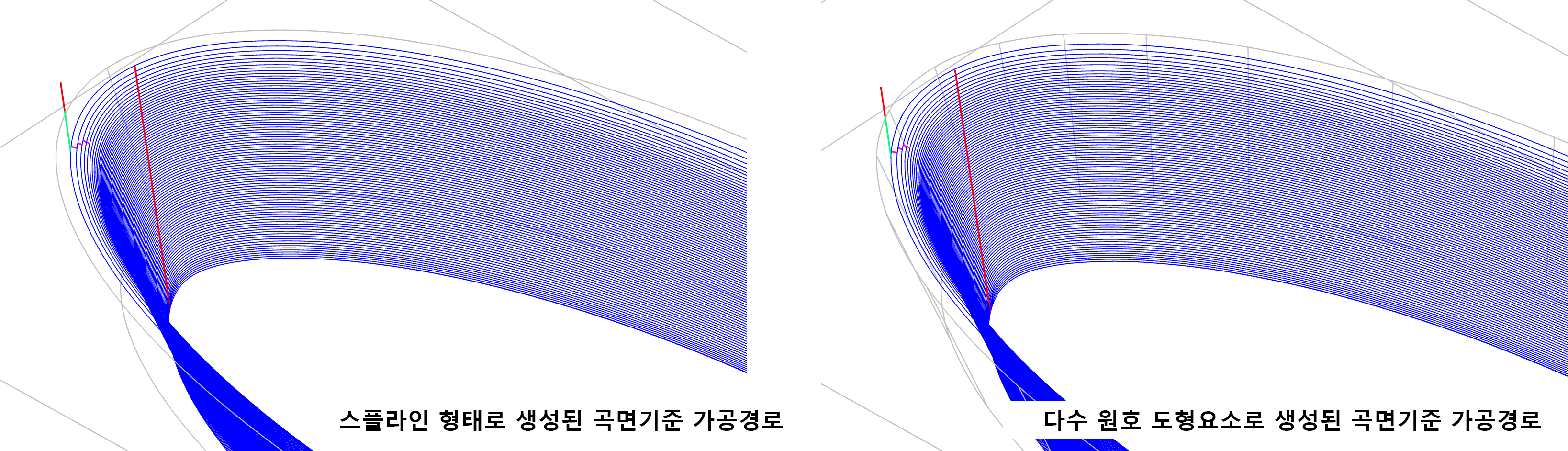

1. 타원형 도형요소가 1개 너브스 스플라인(곡선의 형태를 마스터캠이 자체적으로 계산해서 출력)인 경우.

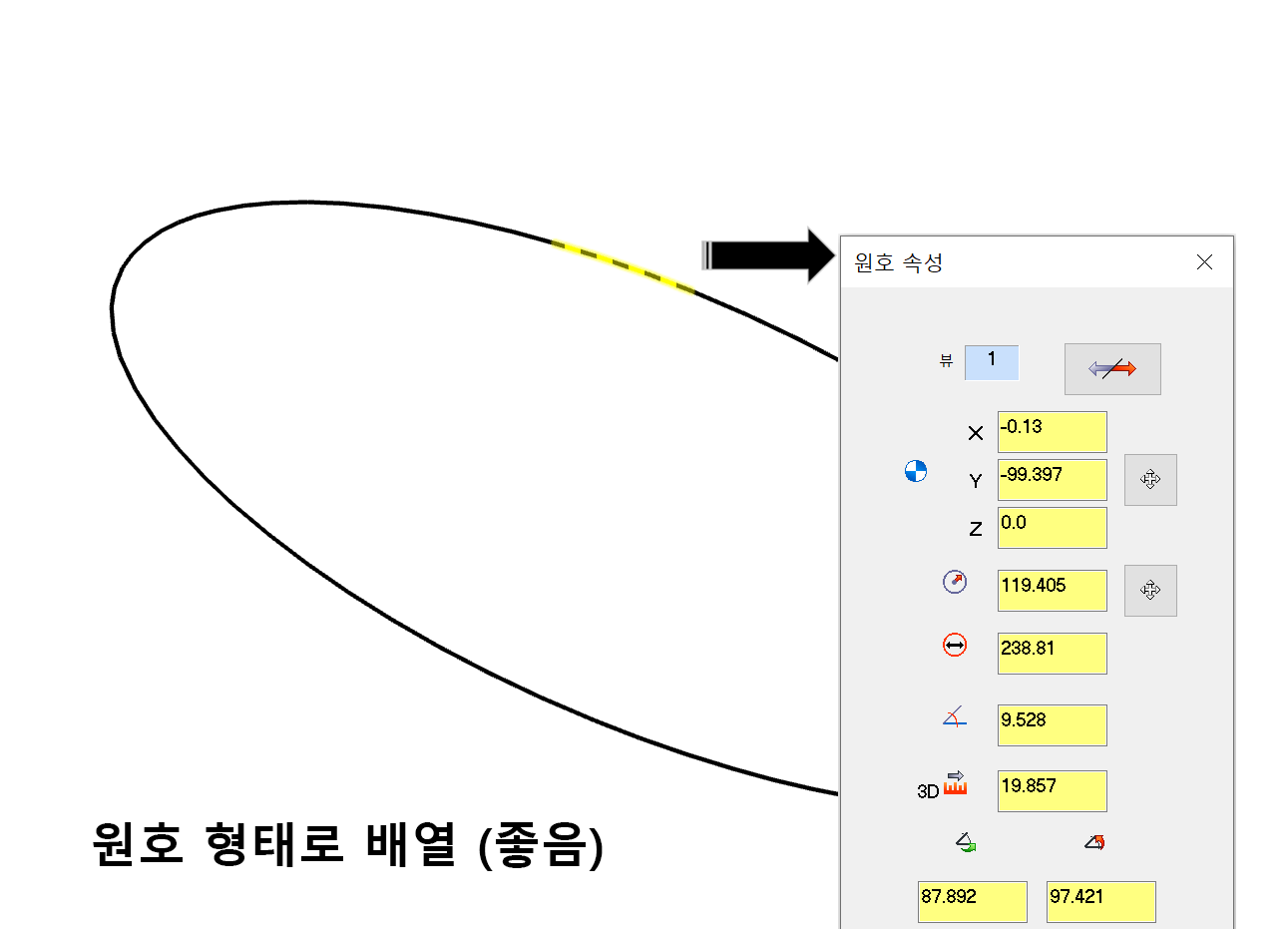

2. 타원형 도형요소가 다수의 원호(호)의 배열로 이어진 경우.

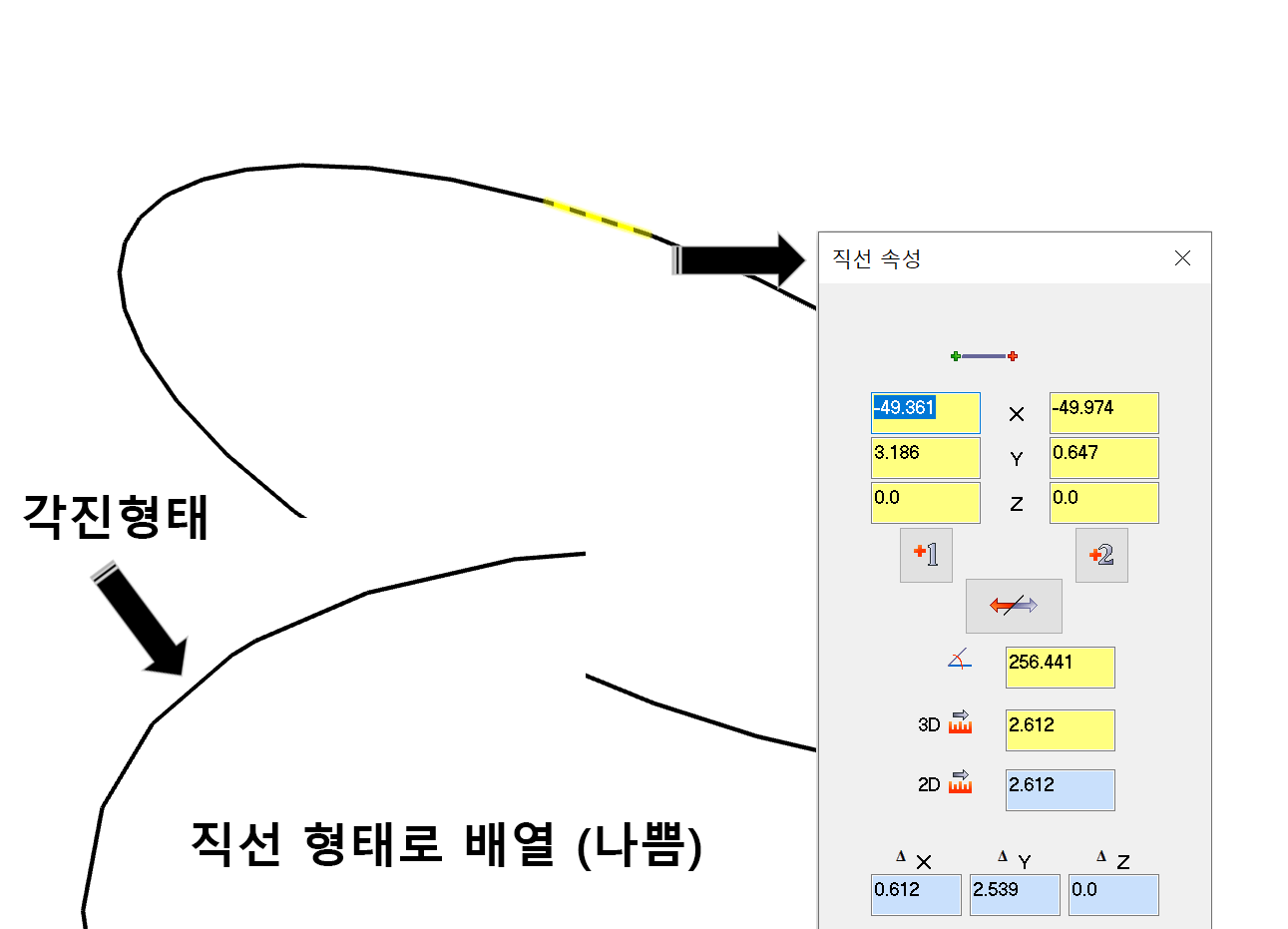

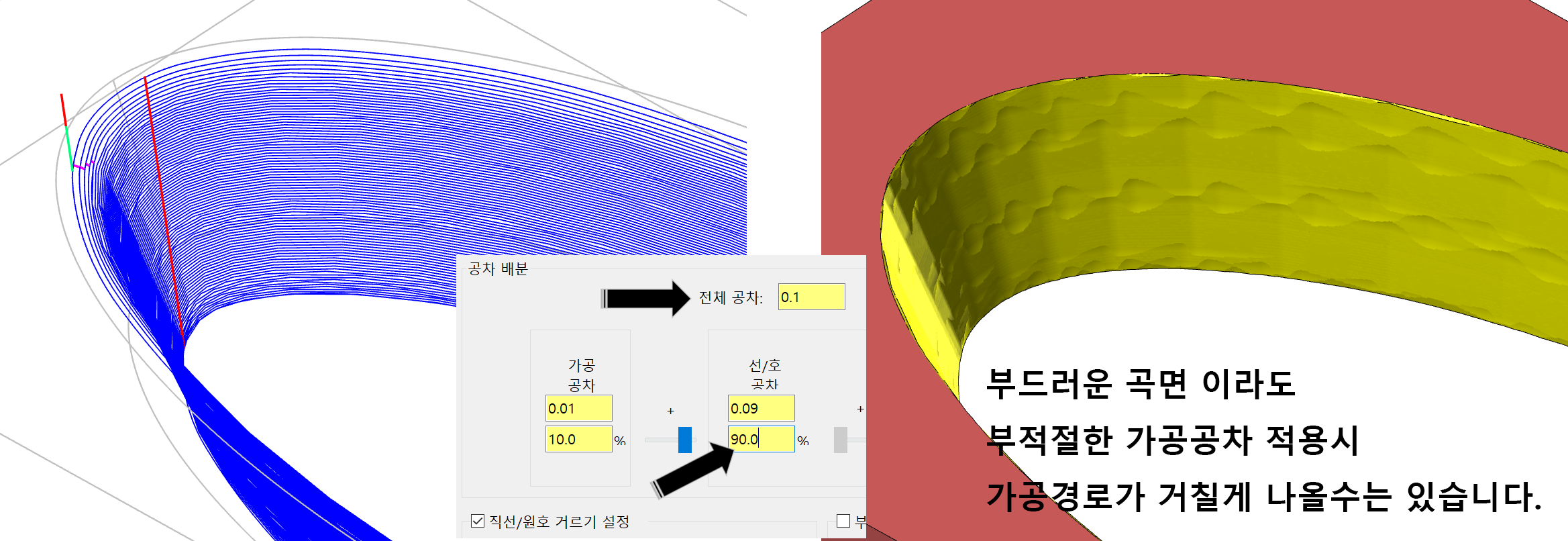

3. 타원형 도형요소가 다수의 직선(각진)의 배열로 이어진 경우.

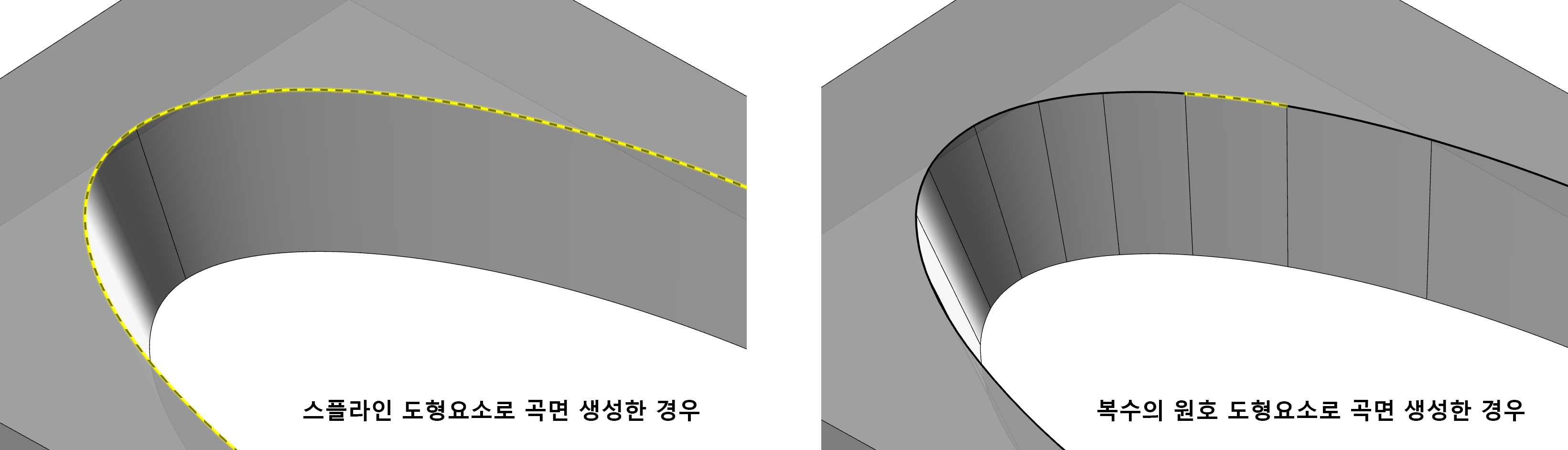

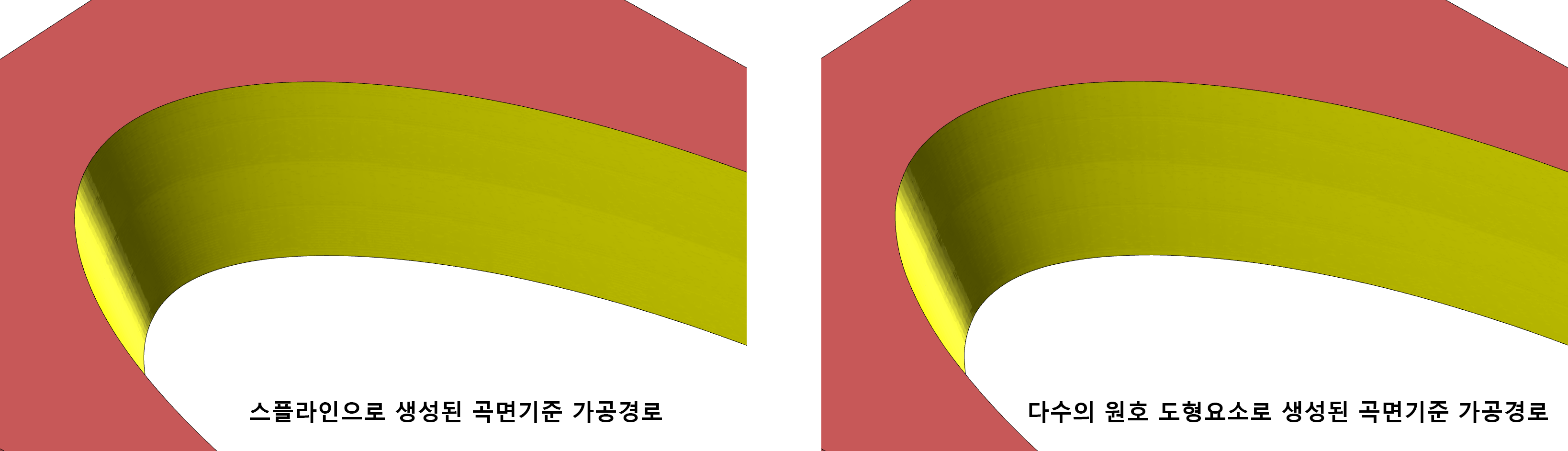

이러한 가운데 작업자 가공경로 생성을 위하여 모델링(곡면생성) 하는데 1, 2번의 경우는 크게 문제 되지 않게 평소대로(?) 캠작업을 하여도 잘(?) 가공경로가 생성되고 매끄럽게 가공이 됩니다.

*위와 같은 경우 해당 가공경로는 큰 무리없이 부드럽게 경로 생성이 가능합니다.

* 부드러운 곡면적용 가공경로라도 해당 거르기 공차값을 잘못 주는 경우 해당 가공경로가 거칠게 표현될 수 있습니다.

(위 거르기 공차값은 의도적으로 거칠게 경로 생성되도록 한것 입니다.)

(보통의 경우에는 저런일은 잘 일어나지 않습니다.)

그럼 문제가 될 직선으로 이루어진 도형요소로 생성된 곡면으로 가공경로를 생성할 경우입니다.

* 가공면 자체가 거칠게(각져) 생성된 상태이면 사실 가공경로가 잘 적용되면 그 거친 곡면 형태가 그대로 잘 표현되므로 당연히 거칠게(각져) 보이게 됩니다.

이럴 경우 해결책은 간단합니다.

가공곡면을 부드럽게 전환하면 됩니다............. 음...

여러 가지 예가 있는데...

1. 2D 도면을 작업자가 생성하여 해당 가공대상 곡면을 생성한 경우.

* 이경우는 해당 곡면을 다시 생성하여야 합니다.

* 해당 도형요소(도면요소)를 거칠게 생성한 것이므로 해당 도형요소를 다시 작업한 후 가공대상 곡면을 생성하여야 합니다.

* 통상적으로 마스터캠 자체에서 도형요소를 생성(작도)하는 경우에는 이러한 일은 거의 일어나지 않습니다.

마스터캠 자체가 생성되는 도형요소(주로 곡선)의 생성공차를 어느 정도 잘 관리하여 마스터캠에서 작도(도면생성)하는 경우에는 큰 문제없이 작업됩니다.

2. 외부 2D 캐드도면을 불러드려서 그 도면 도형요소를 선택하여 해당 가공대상 곡면을 생성하는 경우.

* 대부분 이경우인데 해당 도면의 도형이 각져 보이는(폴리곤화) 되어 있는 경우입니다.

* 외부 캐드 작업환경 관련하여 의도되지 않는 이유로 마스터캠에서 각져 보이는 경우가 많습니다.

이것 같은 경우 여러 가지 방법이 있는데...

가능하면 해당 도면요소를 기초로 다시 그려 넣는 것을 권합니다.

* 이것이 좋은 결과(거의 100%) 나오는 이유이기도 하지만 사실 유일무이한 해결책입니다.

예를 들어 예제의 경우는 해당 도형요소의 작도원점(?)을 알 수 있으니 그대로 다시 도형요소를 생성한 후 해당 가공대상 곡면을 생성하시면 됩니다.

* 해당 타원형 도형요소 각 변의 길이값을 알고 작도원점을 알면 그대로 다시 그려주고 모델링 생성......

그런데 이러하지 않고 불규칙 또는 일부 열린 형태 도형요소 같은 경우 이러한 방법을 사용하기 어렵습니다.

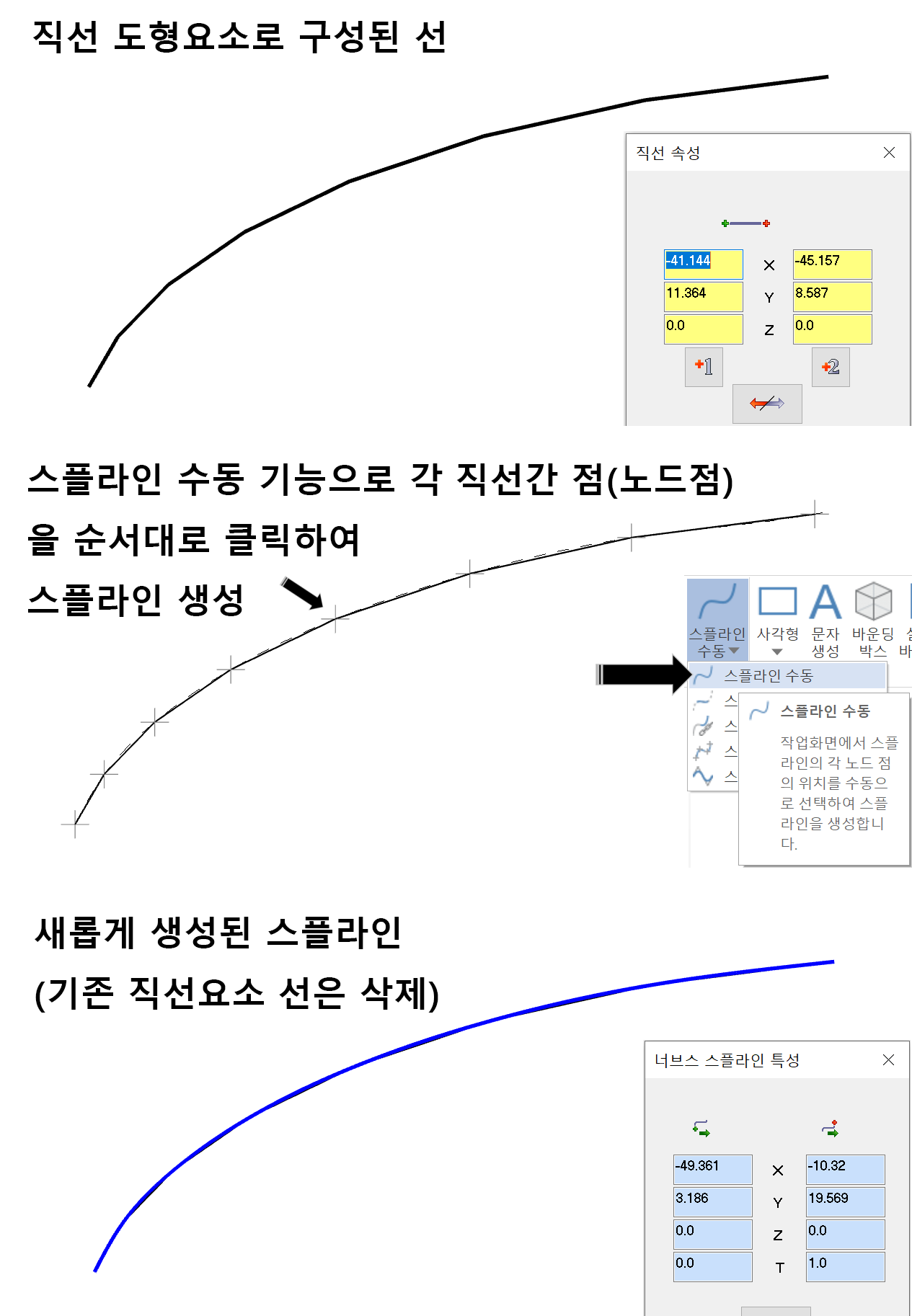

그래서 이러한 직선의 선형태는 스플라인의 "스플라인 수동" 기능으로 각 직선부의 시작/끝점을 클릭하여 NURBS 스플라인을 생성합니다.

* 약간 마우스 노가다성 작업이 되지만 이 역시 완료되면 결과물이 좋은 경우입니다.

* 다만 원본 도형선(직선모임)이 보통의 경우 약간의 공차를 가지는 경우가 많아 실제 원본(부드럽게 이어지는) 도형요소와 차이발생(정확히 일치하지 않는 경우)할 확률이 있습니다.

* 만일 정확한 형태의 도형요소를 원하면 처음부터 재 작도하여 도형요소를 생성하는 것을 권합니다.

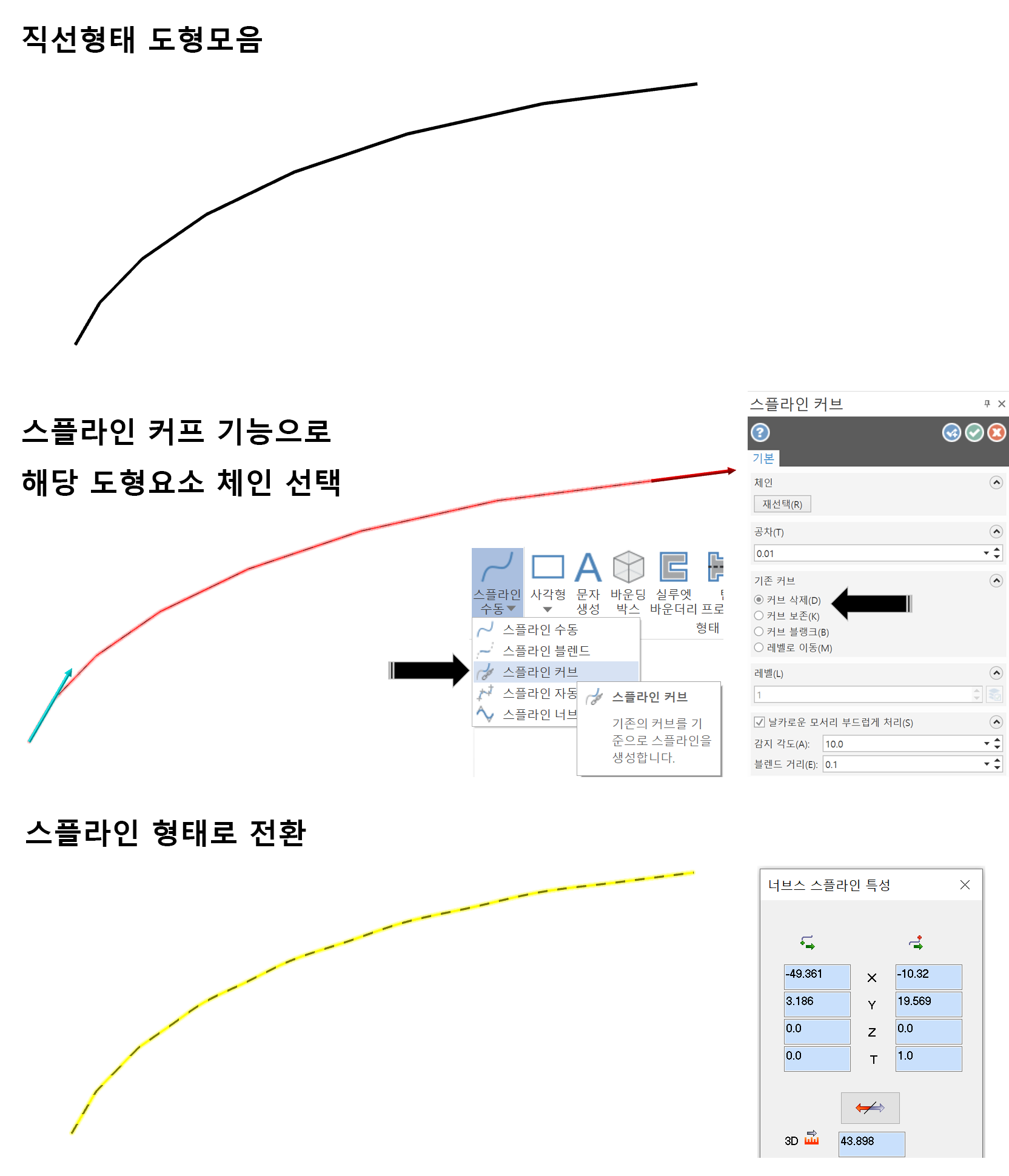

또 그런데 해당 도면요소가 복잡하거나 중간 점이 너무 많아서 일일이 마우스 막일 하기 어렵다고 판단되고 또한 다시 작도하여 새로운 도형요소를 생성하기 어렵다고 판단(?)되면 우선 마스터캠에서 제공하는 자동화기능(?)을 사용하는 방법이 있습니다.

* 단 이 기능은 도형요소의 형태를 임의적으로 해석해서 부드럽게 하는 것이므로 원본 도형요소가 차이 발생할 확률이 높으므로 만일 형태의 중요성, 가공공차 부분은 사용하지 마시기 바랍니다.

* 원래는 해당 다수의 도형요소를 하나의 요소로 합쳐주는 스플라인 기능입니다.

(다만 다음 도형요소의 형태를 부드럽게(단순화) 하기 위한 준비 작업입니다.)

* 위 이미지처럼 해당 도형요소를 체인 선택하여 하나의(또 복수의) 스플라인을 생성합니다.

(기존의 직선형태 요소는 삭제하셔도 무방합니다.)

그리고 이 스플라인을 살펴보면 아직 각진 형태의 모양은 유지하고 있습니다.

이것을 부드럽게 처리하는 과정을 살펴봅니다.

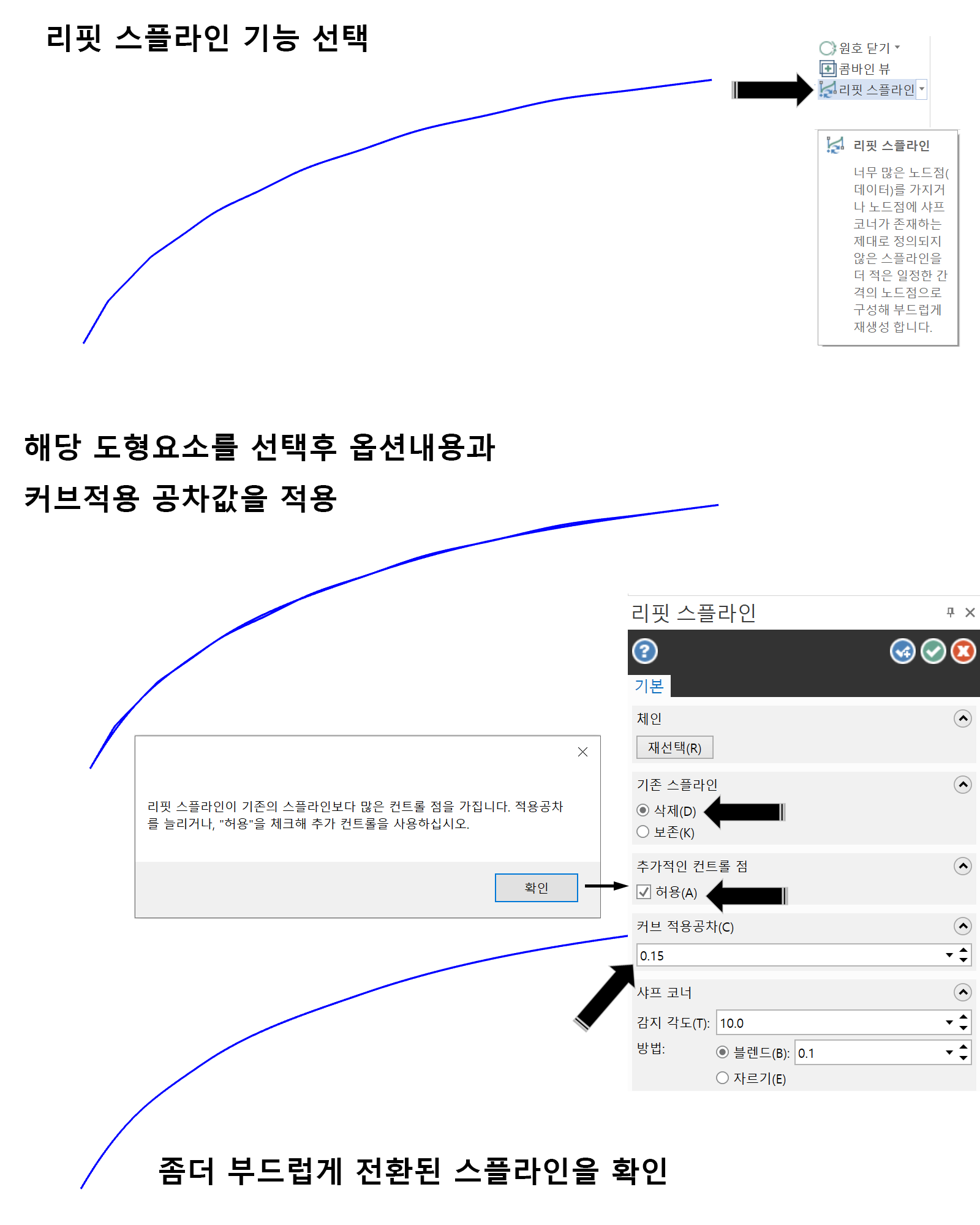

(여기서 사용하는 리핏 스플라인은 이러한 사항에 적합한 기능은 아니지만 어느 정도 적용되므로 사용가능합니다.)

우선 해당 도형요소(스플라인으로 전환된)를 리핏 스플라인(와이어프레임탭 최우 측에 있음)으로 선택합니다.

그리고 나면 아마도 거의 "리핏 스플라인이 기존의 스플라인보다 많은 컨트롤점을 가집니다."라는 경고 메시지가 출력됩니다.

* 이것은 현재 선택한 스플라인이 부드럽게 전환되려면 현재 스플라인 노드점(아까 직선 상태에서 클릭한 점들?)이 더 추가되어야 하므로 컨트롤 점의 개수 추가을 허용해 달라는 의미입니다.

그럼 다시 선택을 취소하고 리핏 스플라인 옵션창의 추가적인 컨트롤점 항목의 허용박스를 체크형 활성화해 줍니다.

그리고 다시 해당 스플라인을 선택한 후 옵션 중 커브 적용공차값을 크게(값을 변경하면 해당 커브가 변화하므로 그것을 보고 적당한 값을 적용하시기 바랍니다.) 적용하여 원하는 형태를 만듭니다.

(다만 공차가 너무 크거나 하면 역시 앞서 위 애기와 같은 의미로 공차값이 크면 그만큼 좀 더 크게 원래 원본 도형요소 형태에서 벗어난다는 의미가 됩니다.)

그리고 해당 원본 커브(각진)는 필요 없으므로 기존 스플라인 항목에서 삭제 선택으로 완료 시 원본 스플라인은 삭제되도록 합니다.

이렇게 좀 더 부드럽게 된 도형요소를 가지고 다시 모델링(가공대상 곡면)을 생성하여 여기에 가공경로를 적용하십시오.

그런데...

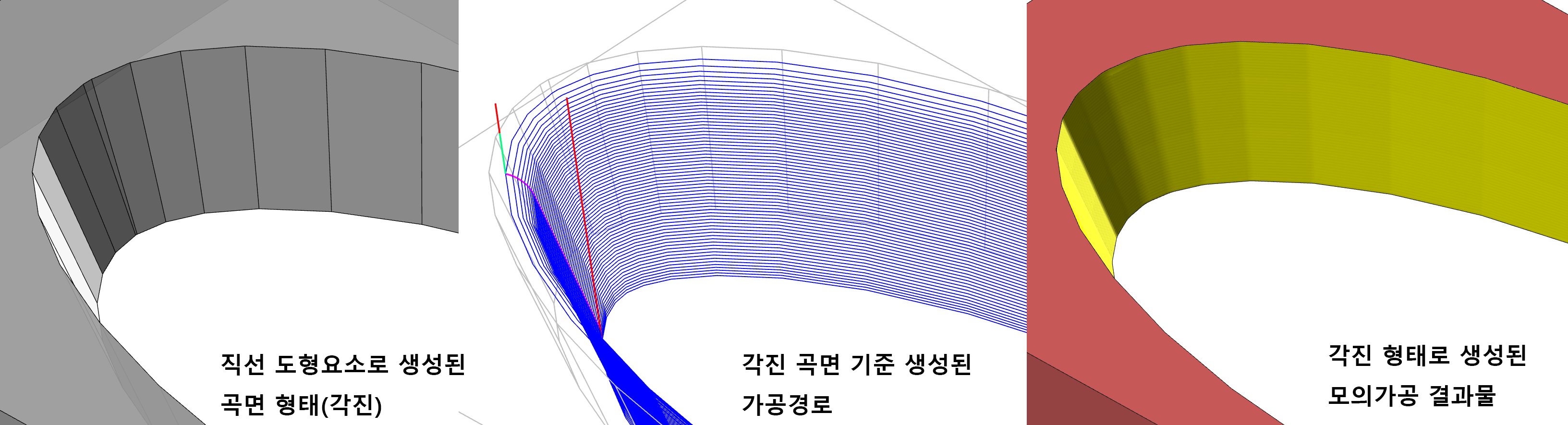

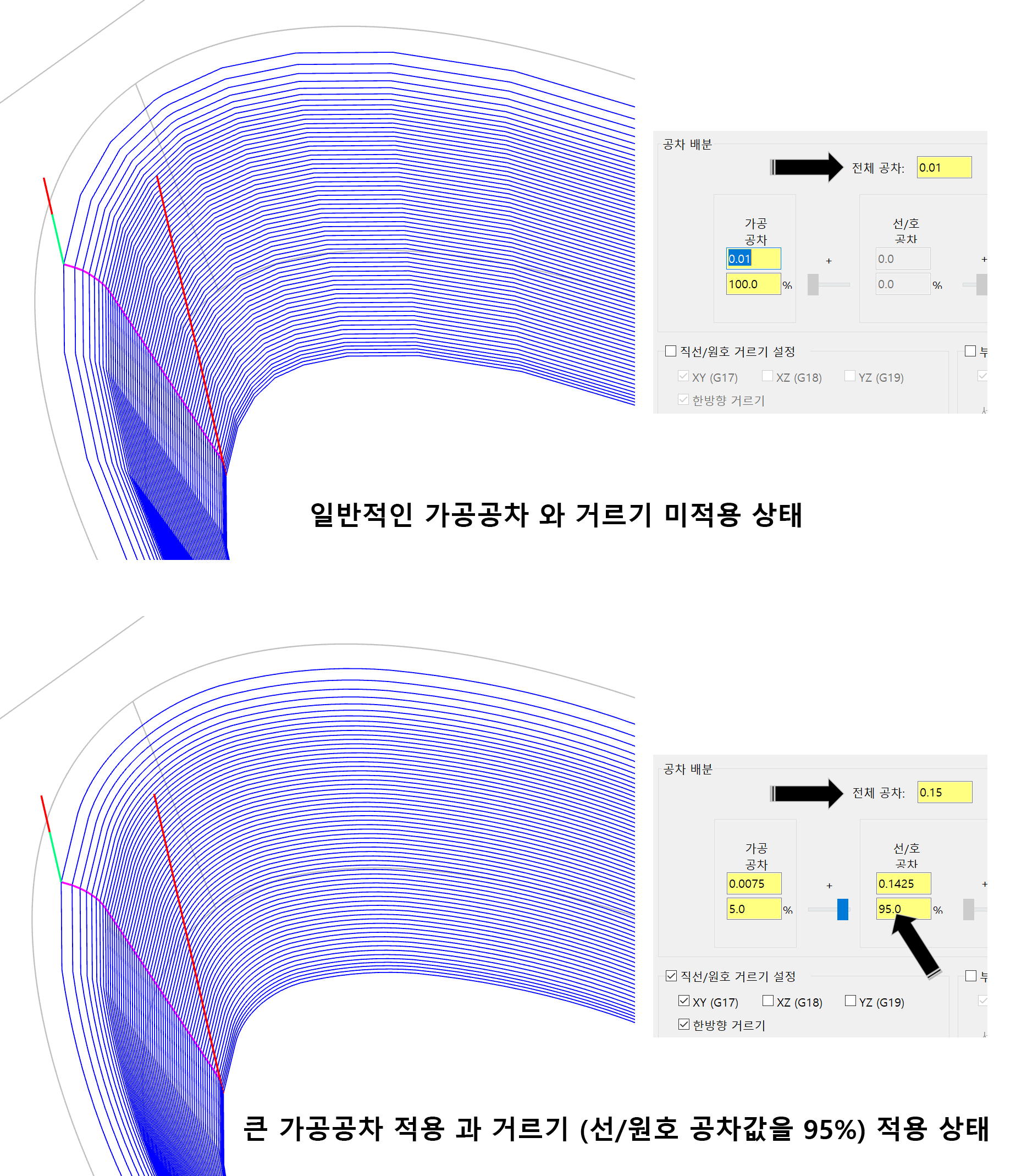

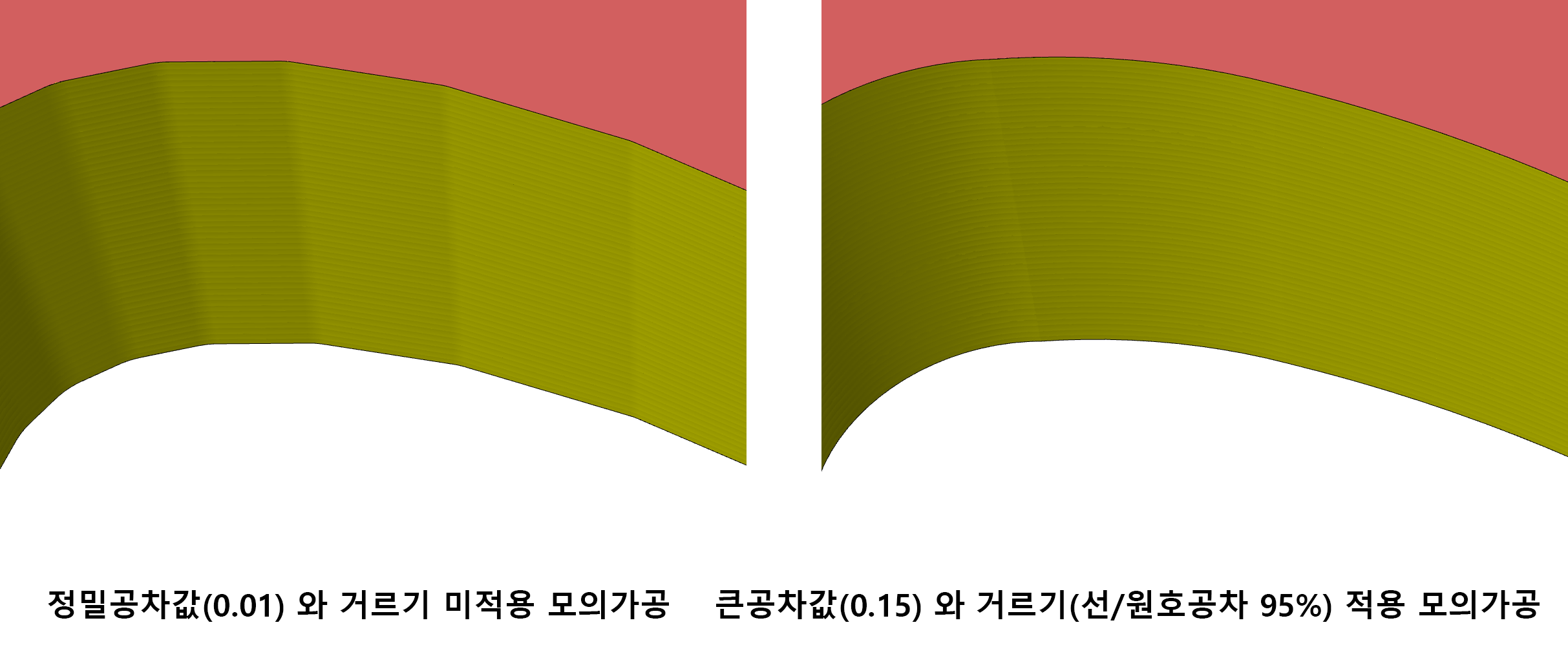

이러한 과정이 불가능하다고 판단되시는 경우(주로 모델링만 받아서 작업하는 경우)에는 해당 부분 가공경로의 공차값을 앞서 위의 애기와 같은 개념으로 공차값을 크게 하여 좀 더 부드럽게(거르기 기능이 많이 적용되도록)하는 방법이 있습니다.

* 이 방법은 필히 반드시 해당 모델링 가공대상 곡면과 차이나는 형태(주로 미절삭 형태)의 가공경로 수정이므로 해당 가공면의 공차값이 없거나 형상만 나오면 되는 등 어느 정도 정밀도가 떨어지는 부분에만 사용하시기 바랍니다.)

( 다시 말씀드리지만 정확히 도면대로 하고자 하면 처음부터 다시 작도(또는 모델링)하는 것을 권합니다.)

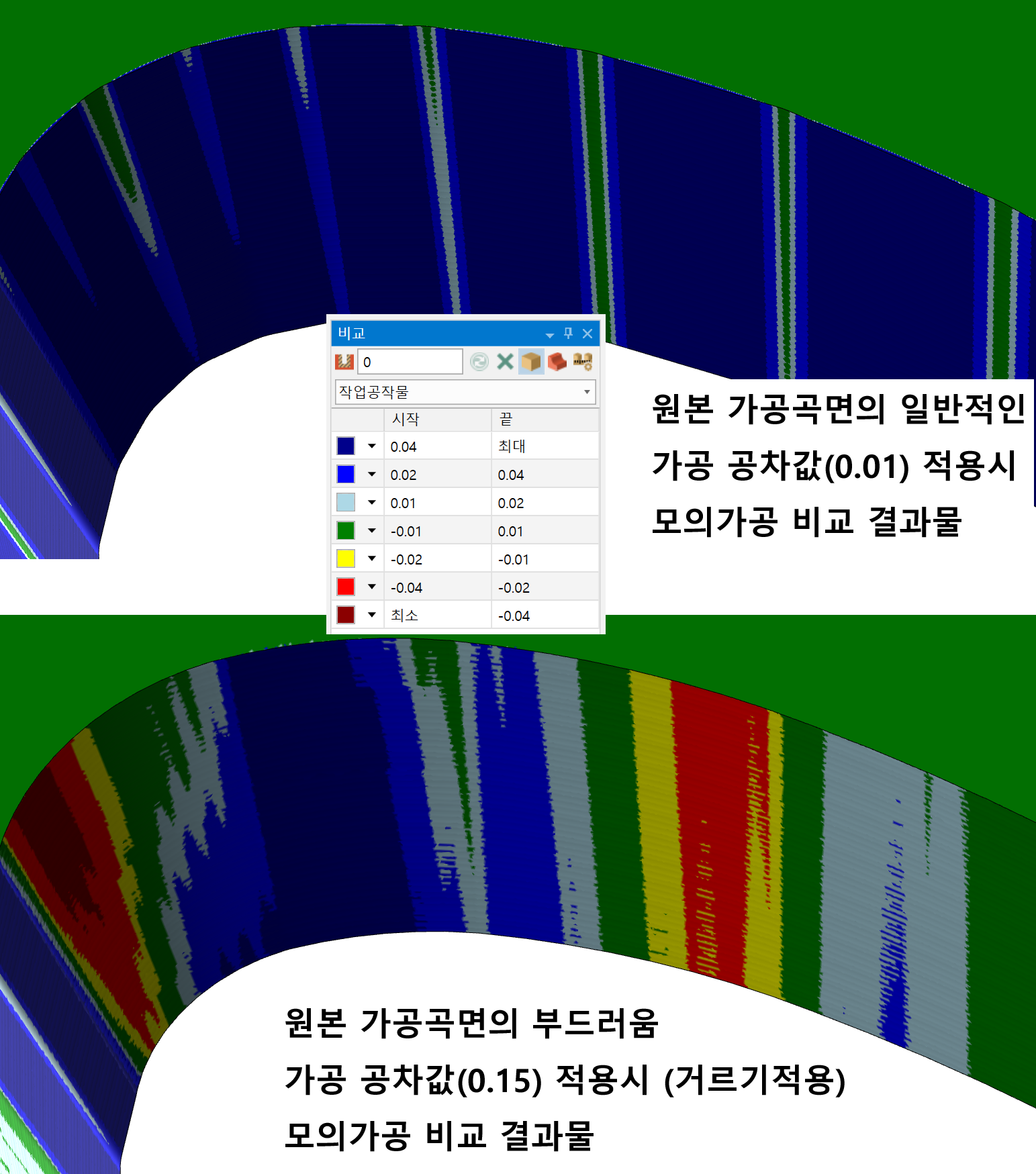

일반적인 곡면 가공경로를 생성하고 가공 공차값만 크게(해당 제품 가공공차에 준하는) 적용하고 거르기 기능의 선/원호 공차(가능한 해당 가공경로를 선/원호(G01, G02, G03)등으로 단순화하는 비율) 값)을 키워서 가능한 현재 선택한 가공 대상곡면 형태에서 벗어난 형태로 가공경로를 생성하여(미절삭률이 높음) 해당 가공곡면을 부드럽게 유지할 수 있는 방안입니다.

* 다시 말씀드리지만 해당 가공대상 곡면을 그대로 유지하면서 경로를 부드럽게 하는 것이 아니고 해당 가공 대상곡면 형태를 임의적으로 변형(어떻게 보면 곡면 각진 부분을 필렛 처리 하여 각진부분을 줄이는 역할)하는 것이므로 경우에 따라 지정한 가공 공차값 내에서 미절삭이 발생될 소지가 있습니다.

* 위 모의가공 결과물을 볼 때 무조건적인 부드러움 처리가 일괄적으로 되는 것은 아니고 어느 정도 완만한 각짐(?)(마스터캠이 이 각진 형태가 원래 원본에 맞는 각진 형태인지 내가 부드럽게 완만하게 넘어가야 하는지 각진 형태 인지 구분 못합니다.) 정도만 부드러운 면처리가 됩니다.

* 위 모의가공 비교기능 결과물을 보면 일반적인 가공 공차값(0.01) 적용 시 해당 가공 대상곡면에 어느 정도 일치하는 결과물이 나오나 해당 가공 대상곡면 가공경로를 부드럽게 처리(가공 공차값(0.15), 거르기 기능 적용) 한 경우 해당 가공경로가 변형되어 약간의 과절삭과 미절삭이 발생하는 것을 볼 수 있습니다.

* 참고로 가공 공차값을 그대로 두고(0.01) 거르기 기능의 선/원호공차값을 크게 적용(95%)하면 동일한 효과가 나오면서(가공 대상곡면 형태는 유지하면서) 가공경로가 생성되지 않는가 생각할 수 있지만 실제로 적용하면 사실상 아무런 변화가 없습니다.

이유는 가공 공차값을 크게 입력하여라는 의미는 현재 가공 경로를 변형(부드럽게)하기 위해서 수정 가능한 량을 가공 공차값으로 지정해야 하는데 이 값이 작으면 그만큼 변화될 량이 작다는 의미(큰 변동이 없다는)가 됩니다.

그래서 가공 공차값을 크게 해서 그 만큼 가공경로를 부드럽게 수정할 여지(변동량)를 주기 위함입니다.

다만 그만큼 변형이 있을 수 있으니 가공 공차값이 있거나 중요한 면 가공에는 사용하지 마셔야 합니다.

* 다시 말씀드리자면 해당 가공 곡면이 부드럽게 가공되지 못하는 이유가 해당 가공 대상곡면이 부드럽지(각진) 못한 경우 라면 해당 대상 곡면(모델링)을 수정하는 것을 권합니다.

* 결론은...... 모델링을 수정하시기 바랍니다.

거르기 관련 자세한 설명은 아래 링크를 참조해 주십시요.

https://momoman83.tistory.com/126

거르기 기능(Filtering and Tolerances) 설명 (웹버전)

마스터 캠 프로그램에 보면 다음과 같은 기능이 있습니다. 거르기 (Filtering and Tolerances) 원호 거르기 / 공차 (Arc Filter / Tolerance) 공차 배분 (Tolerance Distribution) 의 항목 으로 구성되어 있습니다. 보통

momoman83.tistory.com

'마스터캠 2021 기능 교육 자료(초안) > 마스터캠 2021 활용 소소한 팁' 카테고리의 다른 글

| 마스터캠 2021를 활용한 외줄 형태 한글 문자 각인 작업에 관련하여(한줄폰트) (2) | 2024.12.22 |

|---|---|

| 마스터캠 2022을 활용한 각인 공정 매크로(알루미네이션)사용 설명서(개정판) (7) | 2024.12.01 |

| 부가축 머신 환경에서 작업평면을 활용한 다축 드릴 가공(네이버 마캠뽀개기 질문 게시글 관련) (7) | 2024.11.02 |

| 마스터캠 2022을 활용한 모의가공 - 비교 기능에 대한 STL호환 파일 적용관련 팁 (1) | 2024.09.14 |

| 마스터캠 2021를 활용한 3D 캐릭터 모델링 가공 기초방식-3 (카카오 라이언) (1) | 2024.03.17 |