안녕하십니까?

날씨가 많이 추워집니다.

어느 분께서 저에게 공구 조건에서 이송 높이랑 가공 깊이 측면 바닥 가공 여유와 황삭 가공 간격 깊이 정삭 가공 간격 깊이 가

잘 이해되지않는다는 문의 을 하여 여기서 잠시 저에게도 공부가 되니 한번 이야기해보겠습니다.

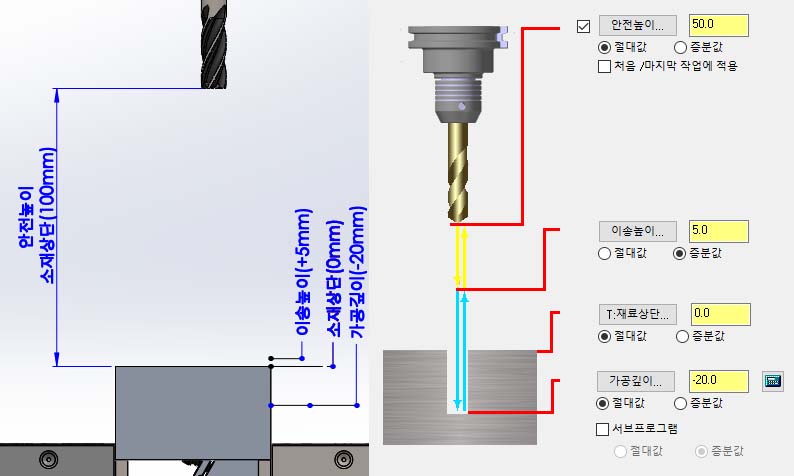

우선 안전 높이, 이송 높이, 소재 상단, 가공 깊이에 대하여 이야기 해봅니다.

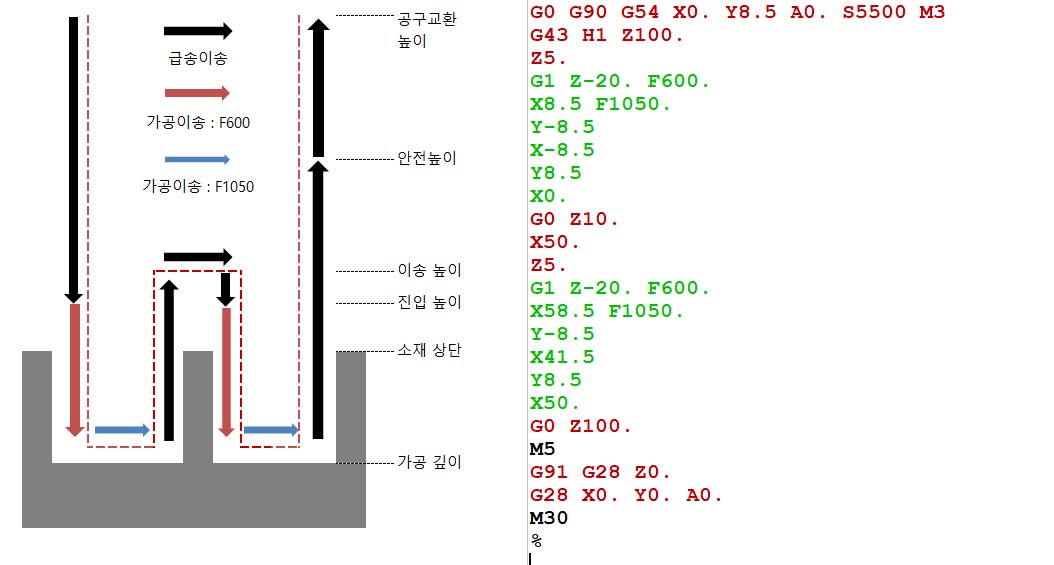

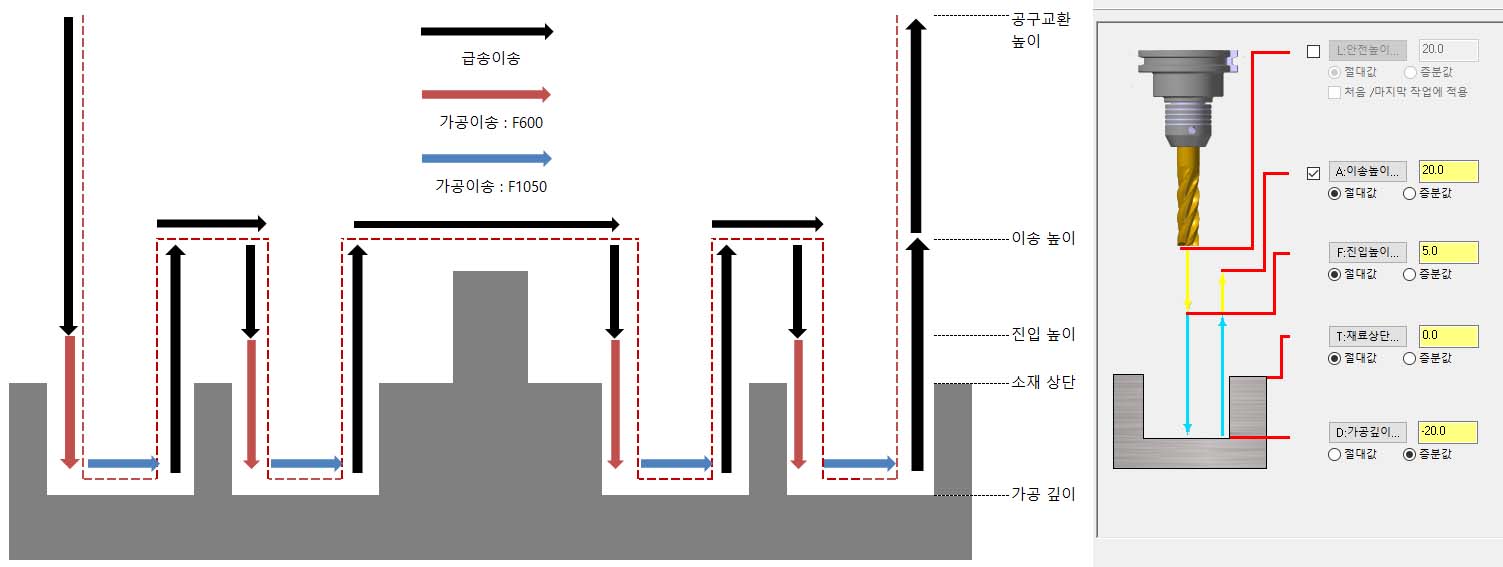

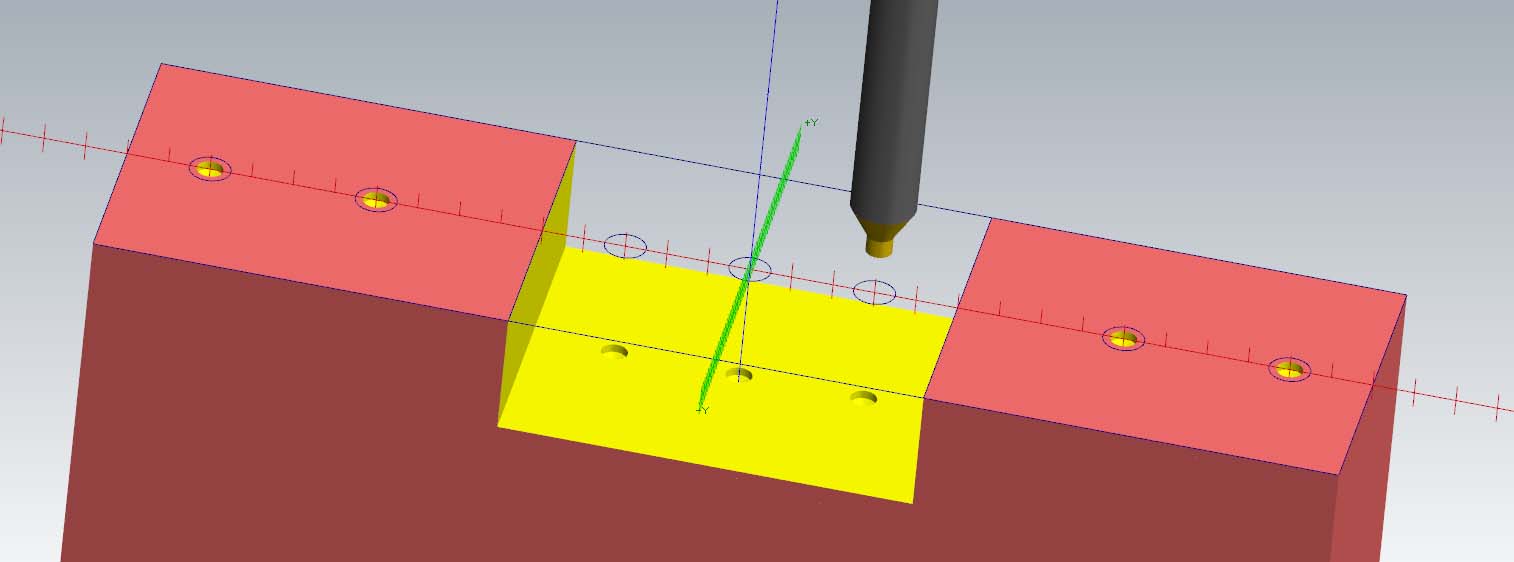

우선 한 예(엔드밀 가공 기준) 을 보겠습니다.

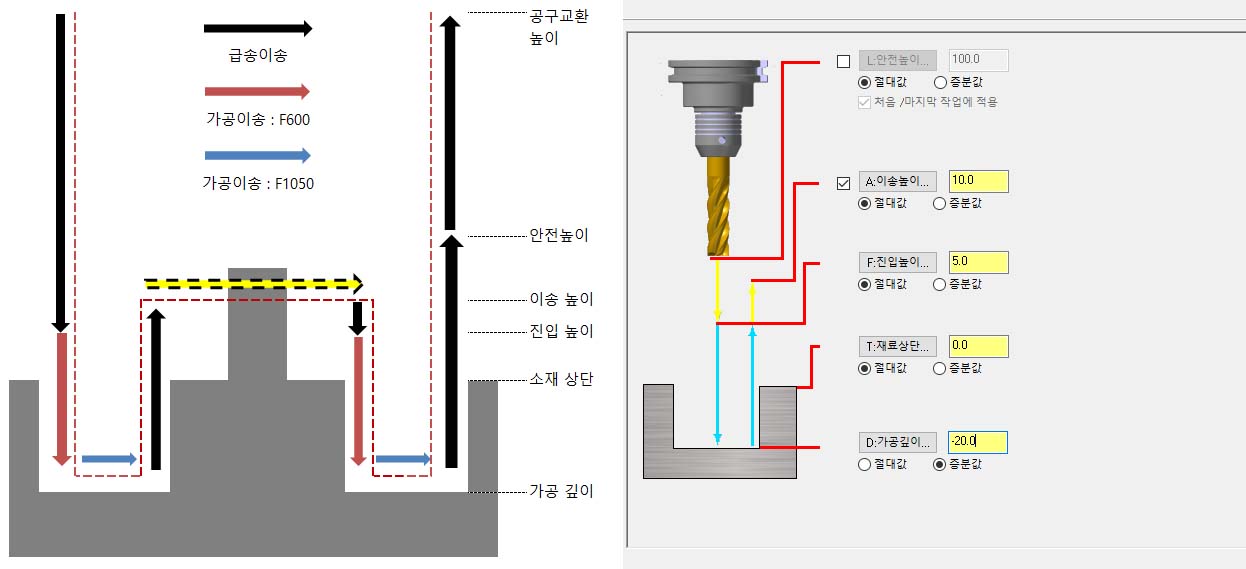

우선 안전높이을 +100mm , 이송 높이 +10mm , 진입 높이 +5mm, 소재 상단 0mm, 가공 깊이 -20mm로 설정해봅니다.

우선 각 높이별 해석해 보면

1. 안전높이

교재에서는 "가공 실행 시 공구가 공구 교환 위치에서 가공 시작 위치로 이동할 때 처음으로 위치해야 할 공구의 높이

값 설정" 이라고 정의되어 있습니다.

다시 말하면 공구 교환 완료후 최상단에서 작업 영역(머시닝 가공 시 공구가 작업자가 지정하는 공구 이송 범위)에 진입

하는 지점의 위치 입니다.

다르게 애기 하면 현재 가공 중에 공구가 마음대로 움직여도 상관없는(충돌이 있어 나지 않는) 높이 위치입니다.

또한 공구 길이보정 이 이루어지는 위치입니다.

보통 G코드상 "G43 H20 Z100." 이 설정되는 위치입니다.

이 안전 높이을 체크 하면 각 가공이 완료될 때마다 이송 높이 을 무시하고 이 안전 높이로 올라가서 타 가공 위치로

이동합니다.

* 처음/마지막에 적용 칸에 적용하면 해당 가공을 다 끝내면 처음과 마지막에 적용됨(해당 가공 범위만 적용)

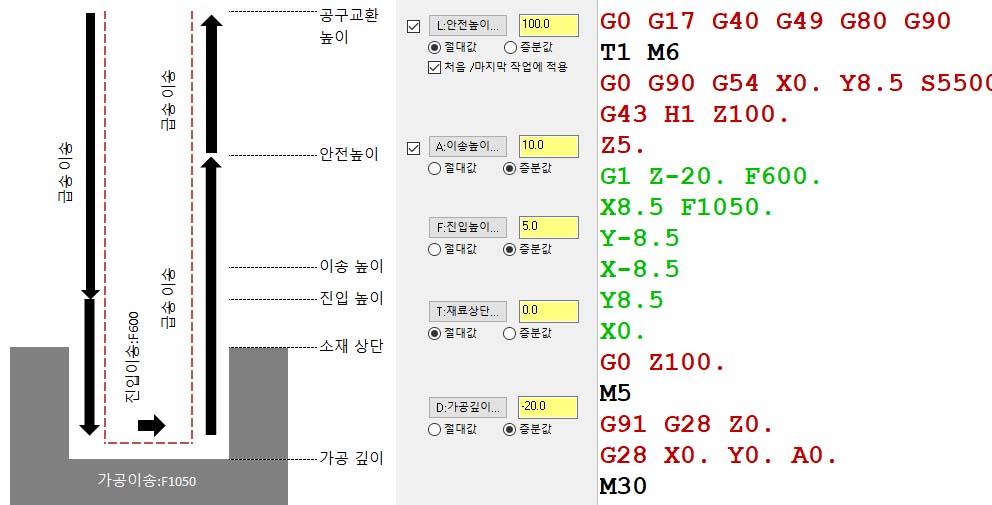

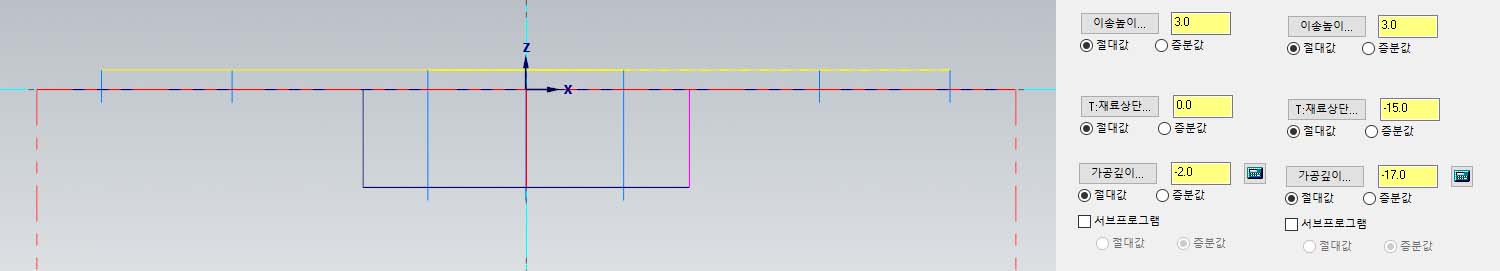

예시를 보면 우선 위 사항에서 안전 높이의 처음과 마지막에 적용 란에 체크합니다.

위 가공을 보면 공구교환후 안전 높이을 거쳐 진입 높이까지 급송 이송(G00)으로 움직이고 이후 가공 깊이 까지 지정된

가공 이송 속도(G01) F600로 가공 후 다시 급송 이송(G00)으로 진입, 이송, 안전 높이 을 거쳐 공구 교환 높이 까지 이송 됩

니다.

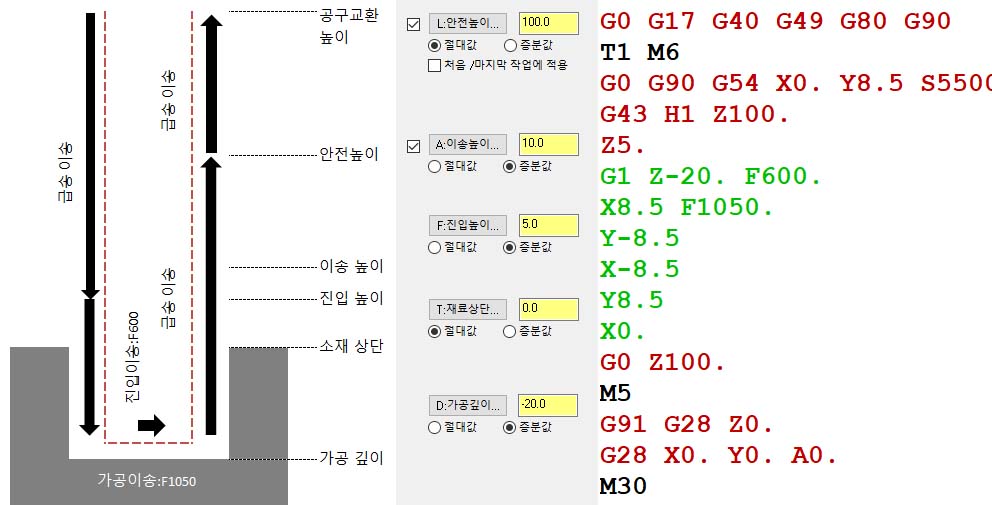

여기에서 한번 안전 높이에 처음과마지막에 적용 란 체크를 해제합니다.

이경우 가공 범위 자체가 하나 라 사실 동일 하게 작동합니다. (G코드 자체도 동일합니다.)

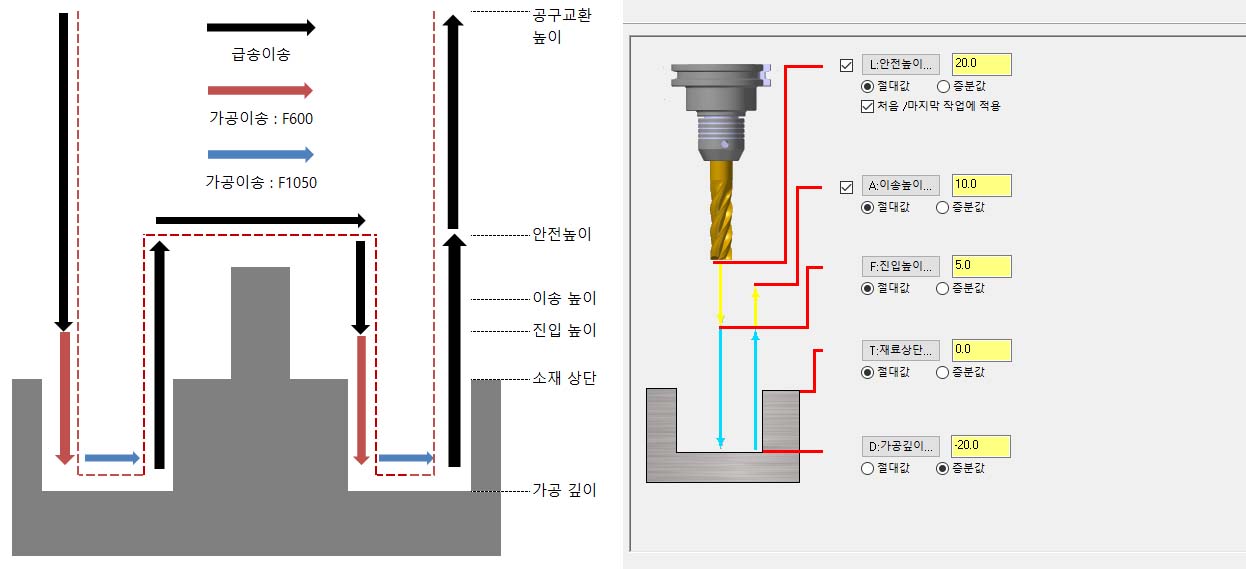

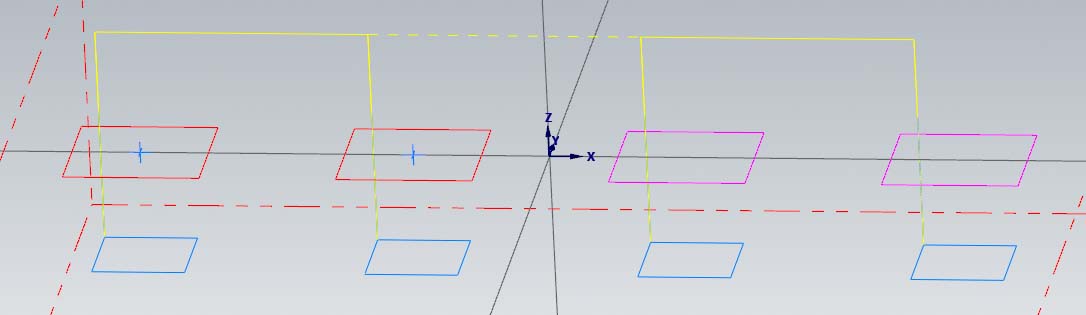

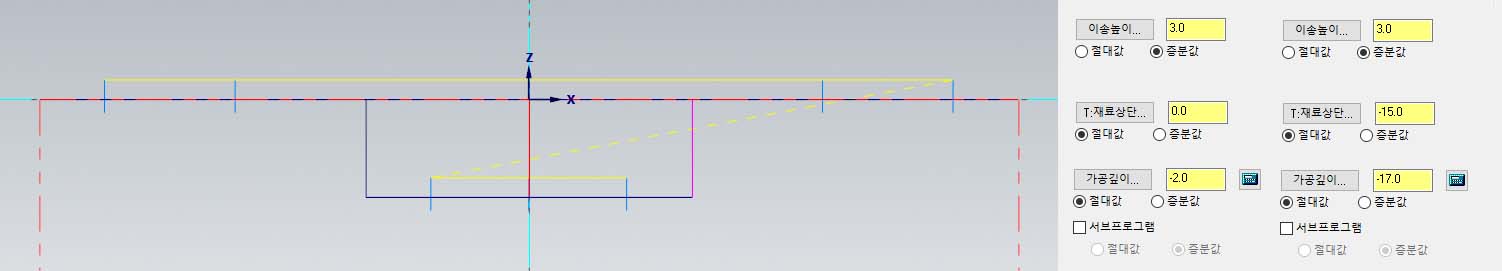

이번에는 가공 범위가 두군데 인 가공에서 안전 높이의 처음과 마지막에 적용 란을 체크 해제하고 작동해보았습니다.

첫 번째 가공 이후 필요 이상으로 공구가 올라간 후 다음 두 번째 가공 범위로 이동합니다.

가공이나 작동에 아무론 영향이 없으나 쓸데없이 오르락 내리락 하는라 시간 낭비가 좀 있습니다.

그럼 이번에는 안전 높이 의 처음과 마지막 적용란에 체크하고 가동합니다.

위 와 같이 첫째 가공 완료후 이송 높이까지 만 올라가고 두 번째 가공 범위 까지 이동후 다시 가공을 시작합니다.

이렇게 해서 이송 높이 와 진입 높이 작동이 이루워집니다.

그럼 안전 높이는 어느때 사용하는 가? 알아봅니다.

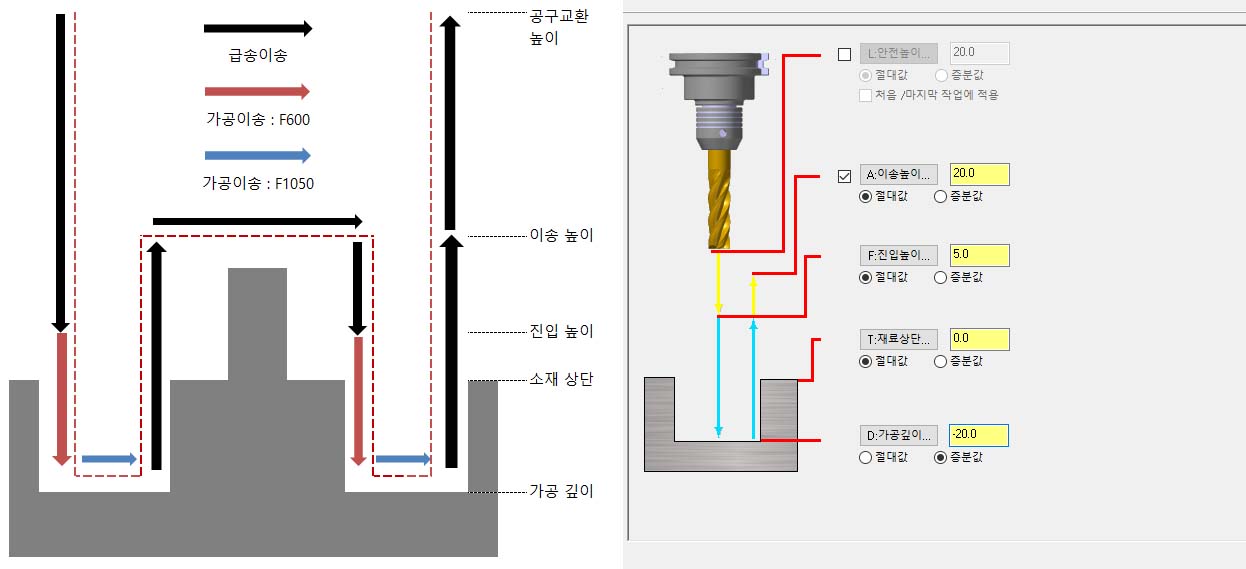

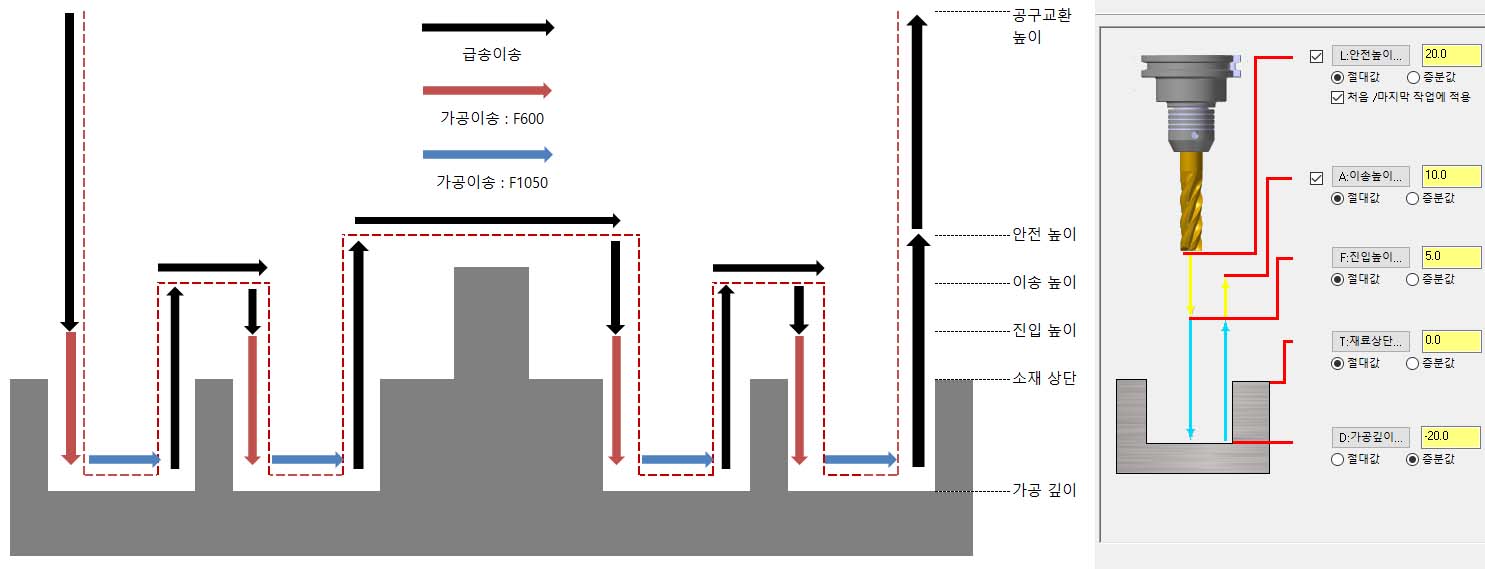

우선 다음과 같은 소재 형태에서 우선 안전 높이 자체를 체크하지 않고 가공해 봅니다.

위 와 같이 두 가공 범위 가운데 이송 높이 보다 높은 소재 부분이 있는 경우 안전 높이 을 설정하지 않고 통산 이송높

이 설정을 하면 중간 에 이동 중 충돌이 발생하기 때문에 보통 안전 높이 을 설정하여 사용합니다.

즉 다음과 같습니다.

그런데 잠깐 생각을 해보니 그냥 이송 높이을 20mm로 하면 되는 것이 아닌가 생각이 드네요?

그래서 안전 높이 을 체크해제 하고 이송 높이만 20mm로 설정하였습니다.

실상 안전 높이 체크 하고 하나 이송 높이 조절하여 하나 거의 같습니다.

그래서 의미 없다 하여 아예 안전 높이 을 사용하지 않고 이송 높이 조절로 사용하시는 분이 많습니다.

그럼 안전 높이는 어떠한때 사용하나?

조금 체계가 잡혀있는 회사에서 의무적으로 안전상(?) 어느 정도 높이를 지정 하여 사용하는데도 있고 좀 복잡한 작업 시

적용하는 것으로 알고 있습니다.

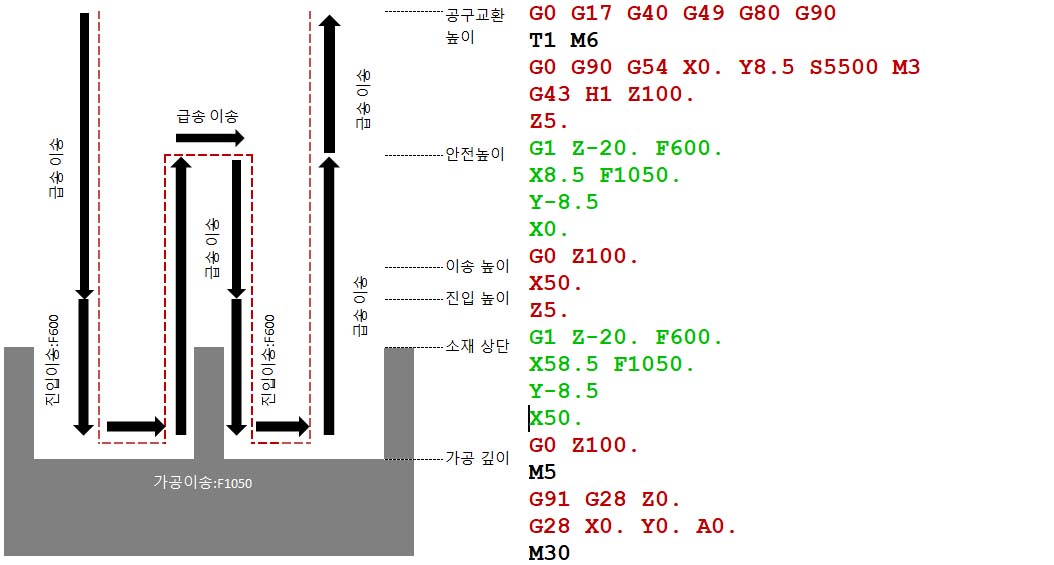

그럼 다음과 같은 가공 예 을 보겠습니다.

가운데에 장애물이 있는데 첫째 가공 부에 두 차례 가공 범위가 있고 두 번째도 두 차례 가공 범위가 있다고 가정하고 위

와 같이 이송 높이을 올려서 작업합니다.

* 좌측 두개 체인을 첫째 가공으로 무고 우측 두 개 체인을 두 번째 가공으로 묵을 시 가정입니다.

이와 같이 양쪽의 같은 가공 범위 간의 이동도 설정된 이송 높이 까지 올라가고 이동 합니다.

역시 이런 경우 가공시간의 낭비가 있을수 있습니다.

진짜 가운데 장애물의 높이가 크면 계속 오르락내리락하는 장면을 목격합니다.

그래서 다시 수정합니다.

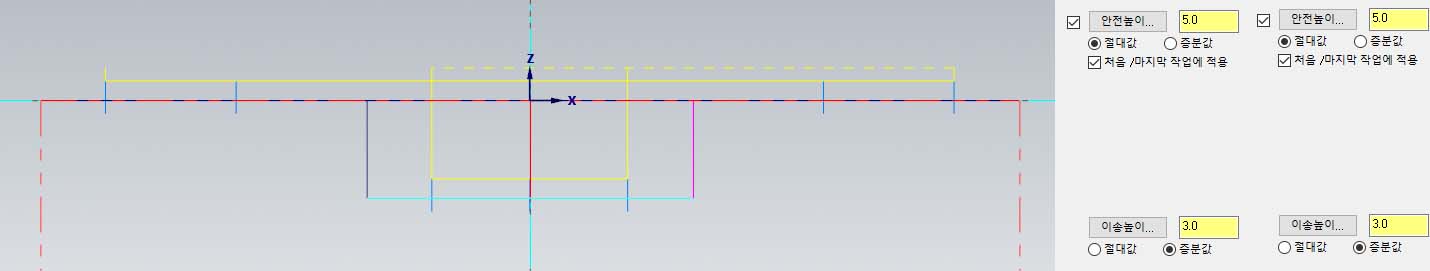

안전높이 을 설정하고 처음과 마지막에 적용을 체크합니다.

위 와 같이 각자 가공 범위 내에서는 짧은 이송 높이로 가공하고 중간의 장애부위만 높이 안전 높이로 올라가 다음 가

공 지점 으로 이동합니다.

이외 여러단계의 포켓 작업 시 가능한 빠른 (짧은) 가공 경로 을 설정 시 안전 높이 을 고려하여 사용하시면 됩니다.

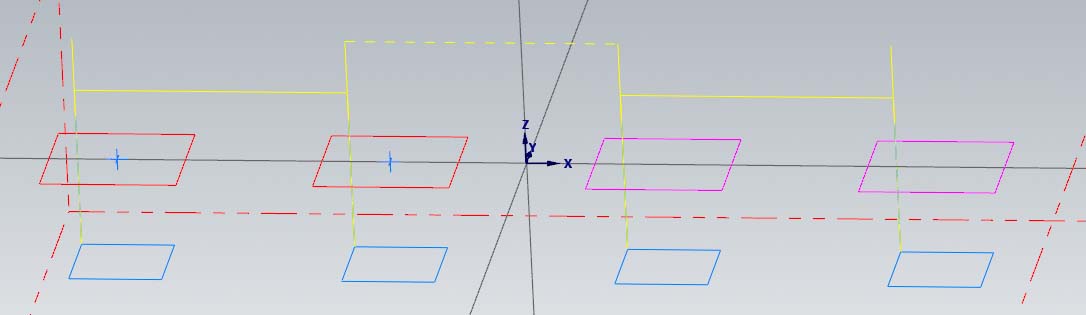

그리고 마지막으로 다음과 같은 경우가 있습니다.

위 와 반대인 경우 인데 가운데 가공 부분이 낮은데 그 부분과 다른 부분과 같이 센터 드릴 작업 시 상황입니다.

우선 이송 높이을 통상 높이로 설정하고 가공합니다.

위 와 같이 가공 되어야 하는데 이송 높이을 절댓값으로 5mm 설정하였더니 가운데 부분에 센터 찍는데 시간이 많이 걸

리네요.

가운데 포켓부분 Z 축 이송이 가공 이송(G01)으로 잡혀 있어 느립니다.

그래서 다시 이송 높이 을 증분값으로 설정하고 가공하였습니다.

이렇게 하자 좌우의 상단 센터 을 찍고 가운데 포켓 부분으로 이동시 대각선으로 이동하며 소재을 찍게 됩니다.

(실제로 는 공구 파손)

물론 모의 가공을 하게 되면 바로 알게 되지만 바빠서 그냥 넘어가면 불량으로 진행 됩니다.

그래서 이제 고민 합니다. 이송 높이를 절댓값(+3mm)으로 설정하면 문제없는데 느리고 빨리한다고 증분 값으로 하다가

충돌 날 위험이 있고 그럼..

안전 높이(+5mm) 설정하고 가공해보았습니다.

이렇게 되자 좌우 센터 찍고 가운데 포켓 부분 도 긴급이송(G00)으로 이동하여 이송 높이 기준으로 이동하며 센터 찍

고 끝냅니다.

이 와 같이 안전 높이 설정하기에 따라 좀더 좋은 가공 경로 을 만들 수 있습니다.

우선 여기 까지 하겠습니다.

나머지는 나중에....

저도 경력 얼마 안 되는 초보 가공자 라 만일 내용상 문제 있는 부분은 지적해 주시면 수정하겠습니다.

추운 계절 사고 없이 무사히 보내시길 바랍니다.

'마스터캠 관련 한 여러 이야기' 카테고리의 다른 글

| 마스터캠 모의가공시 좀더 실가공 에 가깝게 연습하기-(2D 바이스작업) (0) | 2022.05.22 |

|---|---|

| 바이스 스톱퍼 가공과정 설명기 (재료설정 교육자료용) (0) | 2022.05.22 |

| 3D 가공 과정 에 대한 짧은 글 입니다. (금형 형태 가공) -4 (2) | 2022.05.21 |

| 3D 가공 과정 에 대한 짧은 글 입니다. (금형 형태 가공) -3 (0) | 2022.05.21 |

| 3D 가공 과정 에 대한 짧은 글 입니다. (금형 형태 가공) -2 (0) | 2022.05.21 |